0 引言

滚动直线导轨副具有定位精度高,摩擦磨损小,使用寿命长等优点而广泛应用于高速高精度数控机床和加工中心。世界上的工业先进国,如日本的THK、美国的TIMKEN公司、德国的NEFF公司、瑞典的SFK公司、中国台湾的HIWIN公司等具备生产高性能滚动直线导轨副的能力,这些公司在滚动直线导轨副的研究开发方面处于世界领先水平 [1]。而我国在滚动直线导轨副行业起步较晚,现规模虽已初步形成,但从全行业来看,只有少数企业具有一定的生产规模、齐全的工艺装备和高产量、多种类的产品,而绝大多数企业都规模不大、产量低且品种单一 [2]。作为在数控机床上普遍使用的滚动功能部件,国内市场上需要高精度保持性的滚动直线导轨副产品大多被外资企业或国外厂家所占领。从促进我国高端数控装备的国产化和自主研发的角度出发,非常有必要对滚动直线导轨副可靠性进行分析和研究。

1 滚动直线导轨副可靠性试验体系

可靠性试验是指为分析、评价产品的可靠性而进行的各种试验的总称 [3]。相对于电子产品,机械产品在可靠性试验技术及其理论上发展较为缓慢。对高精度高寿命的直线导轨副来说,由于其试验周期非常长,人力物力消耗大,很难得到较大子样容量试验。并且,机械失效机制具有多样性和对“环境因素”的依赖性,外场环境比试验环境更为复杂、恶劣 [4]。所以,国内学者大多从精度检测、动态特性、综合性能和静刚度研究,而对导轨实际运行过程中的精度保持特性、功能可靠性和疲劳寿命研究较少,大部分可靠性研究偏重于机床或其他一些机械产品 [5]。

1.1 滚动直线导轨副可靠性试验构架

滚动直线导轨副可靠性是指导轨副在规定的条件和时间内,完成规定功能的能力。规定的条件有导轨副在设备上的安装形式、跑合速度、加载情况和工作环境等。规定的时间即是导轨副在使用过程中的跑合里程或者跑合的总时间;规定的功能是指滚动直线导轨副在跑合的过程中性能良好,精度、噪声和振动在可接受范围内,而且没有卡死、剥落和点蚀等情况出现 [6]。

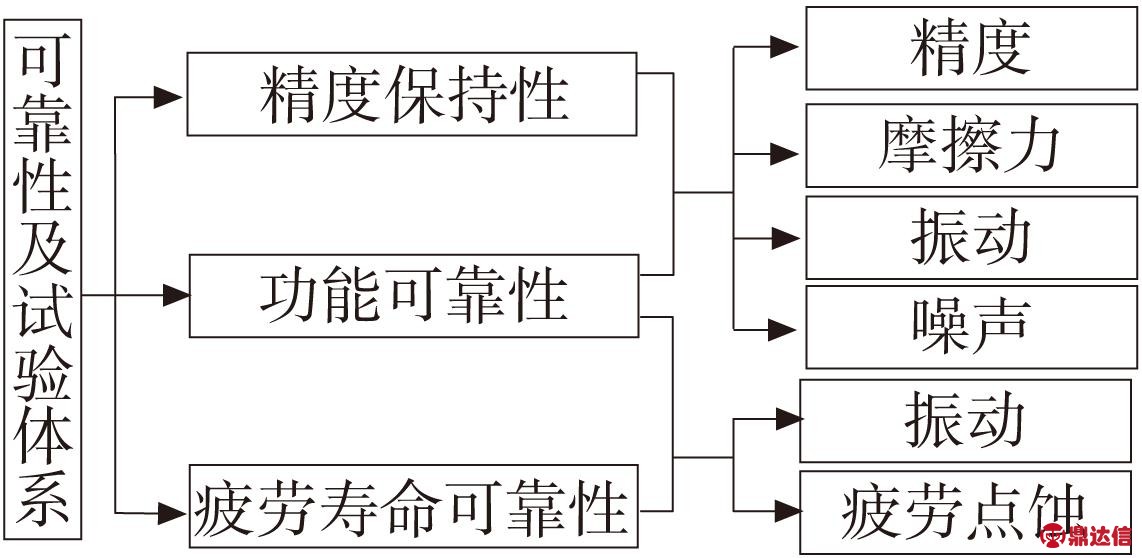

滚动直线导轨副的可靠性研究包括精度保持性,功能可靠性和疲劳寿命。失效模式为精度失效时的可靠性称为精度可靠性;失效模式表现为部件坏损,振动、噪声异常,不能正常运行时的可靠性称为功能可靠性;失效模式为疲劳剥落或疲劳点蚀时的可靠性称为疲劳寿命可靠性。

从直线导轨整个试验体系来看,精度保持性试验是功能可靠性试验中的第一部分,但由于精度保持性是导轨性能及其重要的一部分,并且在导轨运行初期,振动和噪声变化并不显著,因此将其归于一个试验阶段。可靠性试验体系及其监测的性能如图1所示。

图1 可靠性与试验体系

1.2 可靠性指标及其影响因素

(1)滚动直线导轨副精度保持性是指导轨在规定的时间和条件下,导轨精度保持在精度等级内所能运行的时间。精度测量导轨滑块相对于导轨底面和侧面的平行度,以及滑块的偏转角。精度保持性指标,用有效精度保持时间或磨损寿命表示。

对于精度保持性试验,主要侧重于监测导轨在运行不同里程下的精度和预紧力。在模拟实际工况加载的情况下,对精度保持特性和摩擦力变化特性进行分析研究。滚动直线导轨副的精度指标是衡量滚动直线导轨副精度等级的标准,主要取决于耐磨性、预紧力和尺寸稳定性 [7]。滚动直线导轨副摩擦主要包括:滚珠和导轨滚道之间的滚动摩擦和滑动摩擦;钢球于反向器中的运动阻力摩擦;钢球进入承载区的阻力;润滑剂的黏性摩擦力等。摩擦引起磨损,磨损导致振动和噪声,长时间磨损导致精度丢失和可靠性丧失,最终引起疲劳点蚀,寿命终结。

(2)滚动直线导轨副功能可靠性是指在满足使用与安装条件下,导轨发生功能故障前完成要求功能的能力。功能可靠性指标为导轨正常运行下振动和噪声在合理范围内。滚动直线导轨副传动元件较多,在受载运动时各联动件之间便不可避免的产生振动。当滚动体在承受负荷下滚动时,滚动面和滚动体不断受到交变应力的作用,滚动体与滚道的刚度变化引起相关参数的变动。当导轨副中保持器变形或者断裂、滑块滚道或者导轨滚道出现点蚀或划伤时,导轨副的振动和噪声往往会加剧,加速导轨副故障的产生与功能的破坏。导轨副的运动速度和预加载荷变化也会引起振动频率的变化 [8]。对滚动直线导轨副的整体振动和噪声测定分析,可以为在研发设计过程中对导轨副的减振降噪设计,提高导轨副的综合性能提供理论基础。

(3)疲劳寿命可靠性是指导轨在规定条件下和规定时间内不发生疲劳剥落和疲劳点蚀的能力。这一阶段主要监测导轨的疲劳点蚀为主振动为辅。疲劳寿命可靠性指标,对于滚动功能部件个体,用疲劳寿命表示;对于一批产品用疲劳寿命可靠度表示 [6]。当直线导轨承受负荷并作运动时,滚珠与滚道表面不断地受到循环应力的作用,一旦达到滚动疲劳临界值,导轨接触面就会产生疲劳磨损,在表面的一些部分会发生鱼鳞状薄片的剥离现象,称为表面剥离 [9]。

2 可靠性试验设计

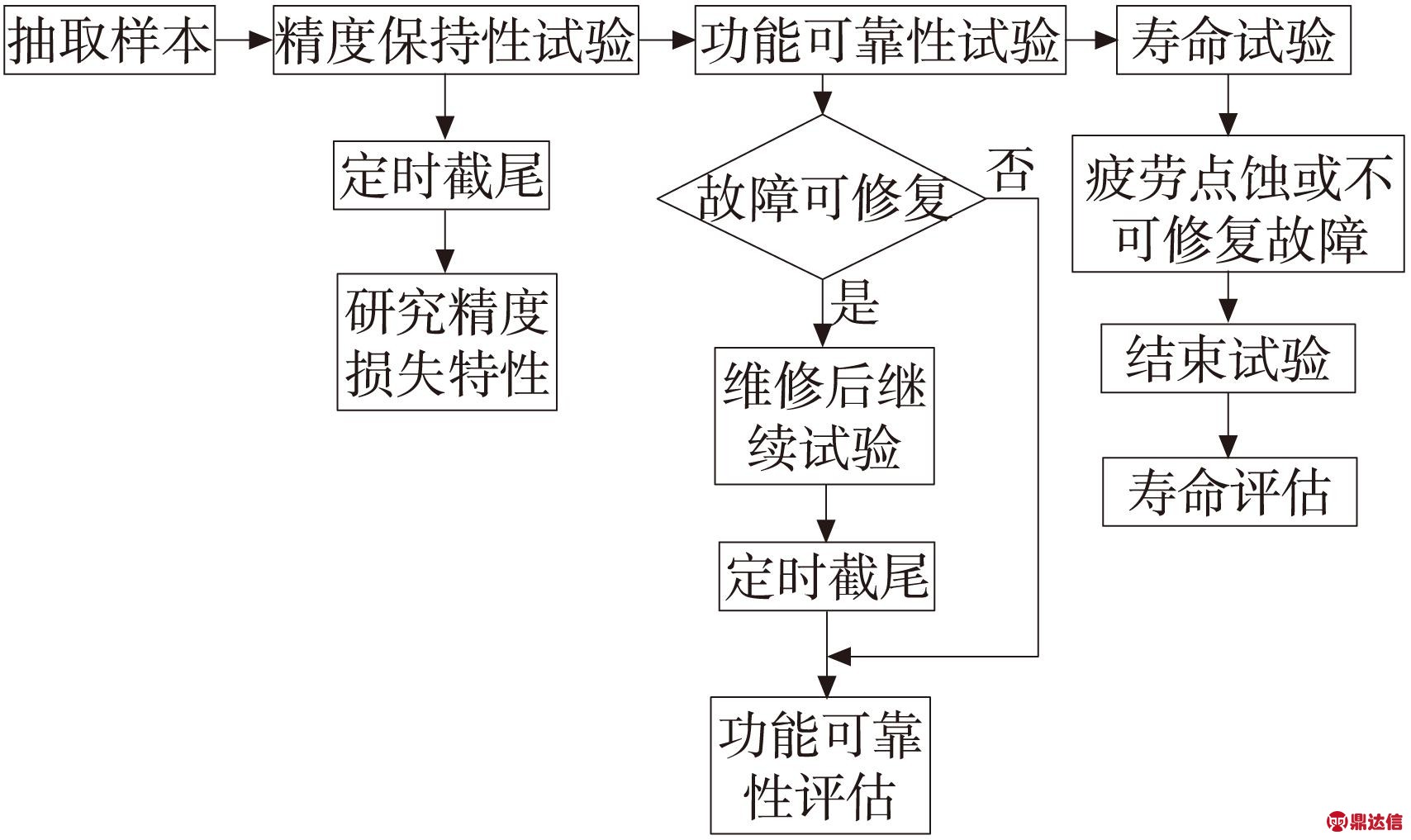

滚动直线导轨副摩擦阻力小,使用寿命高,进行一次试验所需的人力物力非常大,国内导轨进行一次精度保持性试验大概需要三个月的时间(平均每天工作15h)才能完成。为了节约时间和试验成本,需对试验进行合理的设计和简单优化。由于精度也是导轨性能的一种,且功能可靠性试验则属于寿命试验周期中的一部分,所以,研究在一根导轨上依次进行三个试验,并试验评估。导轨可靠性试验流程如图2所示。

图2 导轨可靠性试验流程

3 滚动直线导轨副可靠性试验方法

滚动直线导轨副可靠性试验方案主要考虑试验条件、失效判据和评估方法三个因素。导轨副可靠性试验是在模拟导轨副正常工作环境下,将导轨副的工序要求和受力状态按照相应的时间和次序施加到被测导轨上;在试验过程中统计分析导轨副运行过程中出现的精度磨损、摩擦力变化、振动以及故障发生时间、现象、影响和处理措施;对记录的故障数据和试验信息进行分析找出影响精度保持性、功能可靠性和寿命的因素和故障产生机理,为改进滚动直线导轨副提供依据。

样本的选择:对于同一批同规格导轨,从总体中随机抽取部分样本进行试验。对于滚动直线导轨副,样本大约控制在4~8根。

3.1 精度保持性试验方法

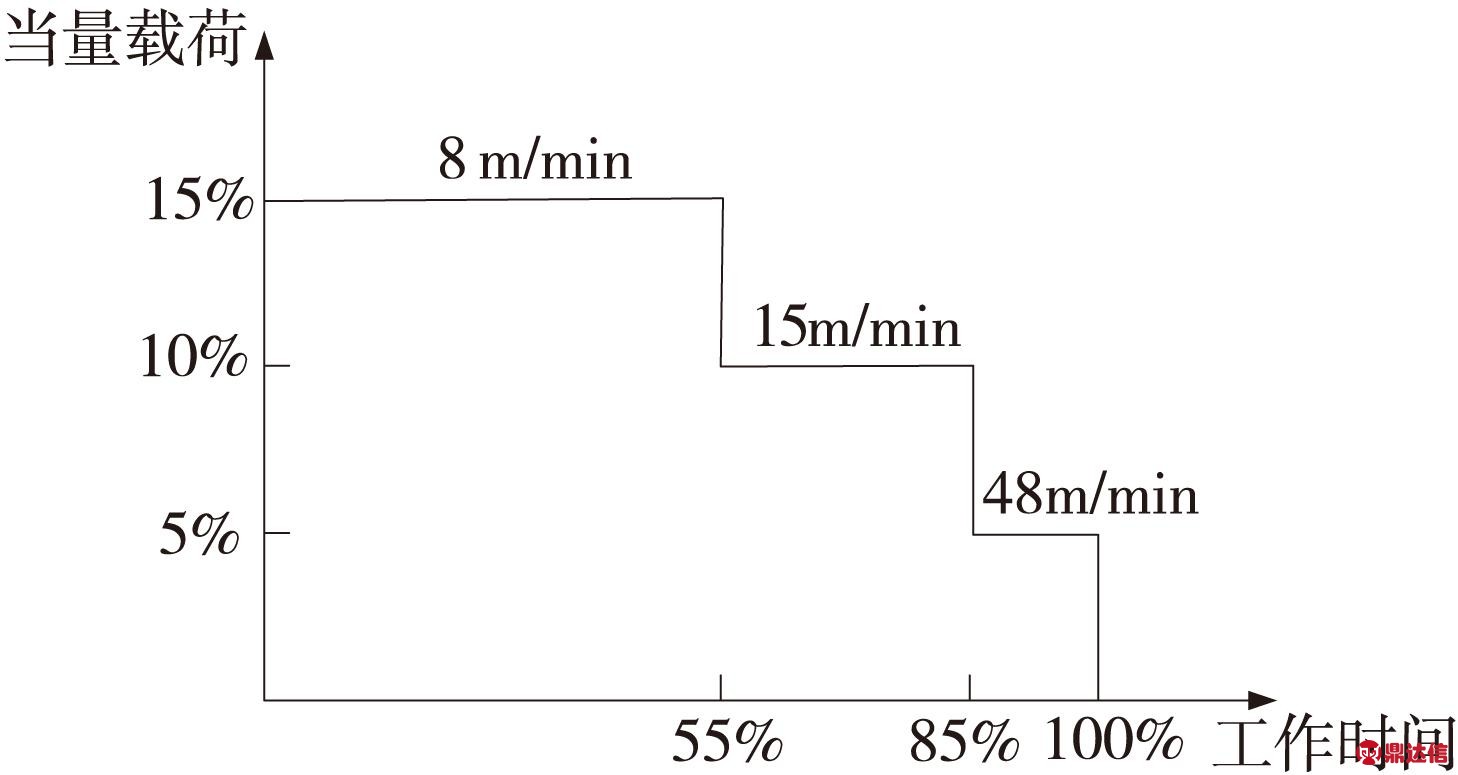

精度保持性是直线导轨副最重要的功能,精度保持时间的长短是衡量导轨在机床使用寿命的重要指标。目前,还没有对于导轨精度保持时间有明确评定和预测估计。所以试验采取精度保持性摸底试验和测定试验检测直线导轨副精度丧失及预紧力丧失时的数据,提取精度丧失特征。滚动直线导轨副精度保持性试验速度与加载条件如图3所示。

图3 精度保持性试验速度与加载条件

精度储备量 Ec是指被测滚动直线导轨副样品的标称精度允许值与离线测量实际值的差值,随着导轨在运行过程中磨损增加,精度损失也变大。在精度保持性摸底试验中,当被测样品的运动平行度损失值≥80% Ec时,应停止试验。若精度未失效,则计算出新的储备量并继续进行试验,最后记录精度保持性失效时间,并作为测定试验的截尾时间。

3.2 功能可靠性试验方法

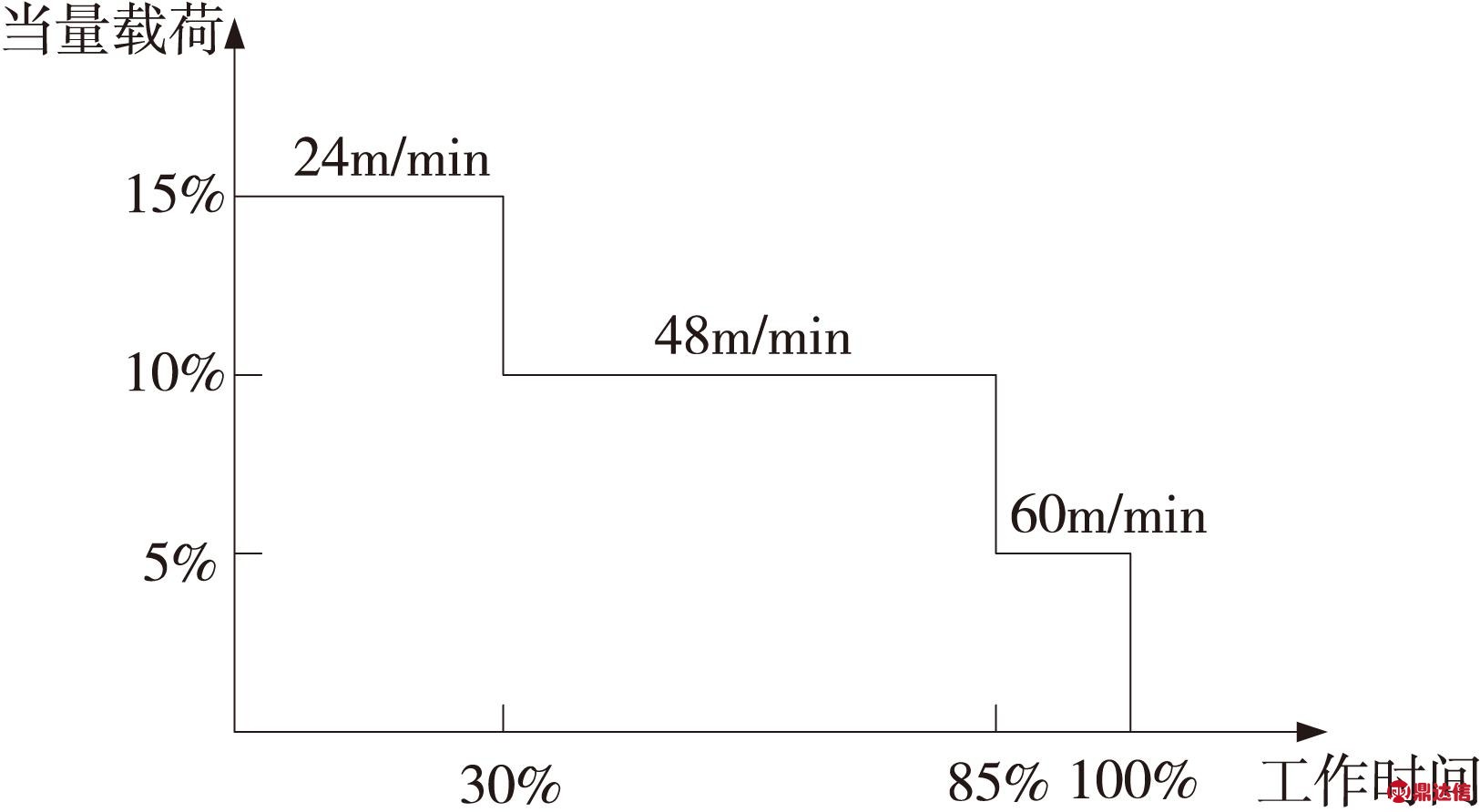

功能可靠性试验采用可靠性摸底试验和增长试验,该方法通过对产品施加模拟实际使用环境的综合环境应力,暴露出产品的潜在缺陷并采取相应的纠正措施,使产品的可靠性达到规定的可靠性要求,是一个“试验-分析-改进”的过程。滚动直线导轨副功能可靠性速度与加载条件如图4所示。

图4 可靠性试验速度与加载条件

故障及试验终止条件:当滚动直线导轨副出现故障时,判断故障的可维修性,若属于可修复故障,及时维修后继续试验,记录修复时间,修复时间不计入试验时间。若属于不可维修故障,则中止该被测样品的试验,记录试验中止时间。由前期功能可靠性摸底试验提供后阶段截尾时间。

3.3 寿命试验方法

寿命试验:试验速度不高于15m/min。加载力的大小为标称额定动载荷的100%。加载力需稳定在±2%的范围内。将滚动直线导轨副正确安装在对应的工装之上。安装精度应确保试验过程中不产生影响试验结果的附加载荷。

失效判据:额定动载荷与疲劳寿命试验失效的判定依据为疲劳失效。疲劳失效,指样品的滚道或滚动体工作表面出现剥落现象。剥落深≥0.05mm;剥落面积:滚珠直线导轨≥0.5mm 2,滚柱直线导轨≥1.0mm 2。在滚动直线导轨副疲劳寿命试验期间,进行振动检测,如发现异常,应停止试验,并对导轨、滑块、滚动体表面进行剥落检测。

4 预期试验数据处理

(1)导轨精度保持性的评定方法

T MK——导轨副保持规定精度等级的运行里程,单位m;

K A——精度保持性系数;

T ki——为同一型号的第 i个被测导轨副的精度保持累计里程,单位m;

n——为同一型号被测导轨副的数量。

(2)导轨功能可靠性评定方法

1)平均故障间隔时间

根据试验结果,按照可修复产品平均故障间隔时间计算方法进行该批次被测样品的平均故障间隔时间。

2)可靠度依据

二参数威布尔(Weibull)分布函数进行该批次被测样品的可靠度计算。

(3)导轨寿命可靠性评定方法

评定方法:数据处理依据二参数威布尔(Weibull)分布函数进行分析处理,其中包括图估计和参数估计,一般可优先采用图估计。

5 故障及其分析

滚动直线导轨副可靠性试验采用国内厂家生产的二级导轨进行试验,在同一批次同一型号导轨中随机抽取样本,样本量为4,根据上述试验方法进行可靠性试验。到目前为止,试验中出现的故障有:

(1)润滑不当引起的磨损。如图5。因导轨是侧向安装加载,润滑油加入滑块后由于重力向下流动,所以滑块上滚道和滚珠得不到有效润滑,长时间加载运动导致滚道和滚珠磨损出现干摩擦磨损,甚至出现了红褐色粉末。

图5 干摩擦磨损

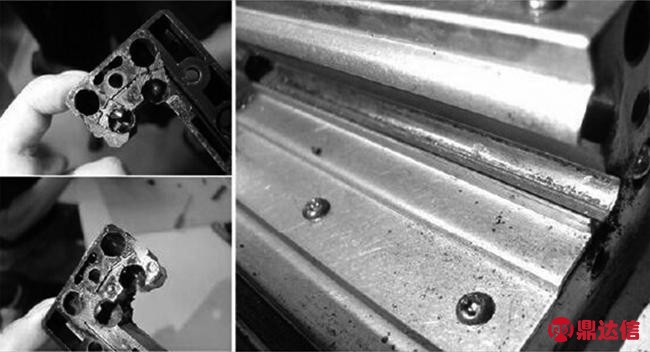

(2)回珠器和滑块滚道磨损。如图6和图7。导轨运行到后期,噪声出现异常,拆开滑块,发现黑色回珠器出现磨损,滑块滚道上布有黑色粉末。这些黑色粉末增加了滚珠与滚道间的摩擦,将滚珠的滚动运动变为滑动运动,导致滑块滚道的严重磨损与剥落,进一步导致了回球器和滚道交接部分出现变形,使得滚珠循环运动受到阻碍。长期磨损使滑块滚道与回球器交界处出现变形,滚珠不能进行正常的循环往复运动,以致卡在滑块滚道之间进行滑动摩擦。

图6 回珠器磨损

图7 滑块滚道磨损

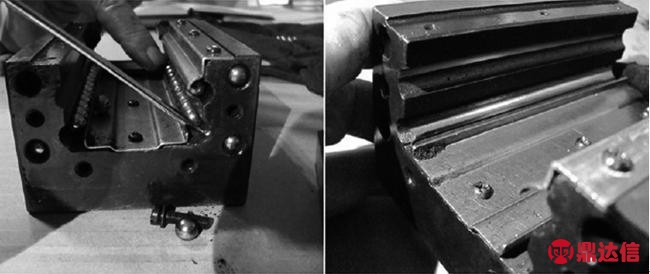

(3)导轨滚道型面磨损剥落。如图8。导轨副长期运行过程中,滚道与滚珠在法向和切向交变应力的作用下,其表面会出现微裂纹和金属磨粒,由于滚动体运动时将润滑油楔入裂纹中,使得润滑油产生的压力将裂纹扩展,使接触面形成扇形疲劳坑,导致表面疲劳磨损的出现。在磨粒磨损和表面交变应力磨损的共同作用下,使得滚动直线导轨副磨损故障程度不断加深;后期由于回球器出现故障,使得滚珠不能正常循环往复运动,使得滚珠和滑块、导轨滚道表面之间相互咬啮,在表面出现咬裂痕迹。

图8 滑块滚道磨损

6 结论

对滚动直线导轨副可靠性试验进行分析研究,设计制定了可靠性试验,将精度保持性试验,功能可靠性试验和寿命试验按顺序在一次试验中开展和评估,节约时间和成本。对于各个试验中需要重点监测的性能及其影响因素进行分析,从而判定试验截尾和故障模式。最后对试验中实际出现的故障特征及故障原因分析介绍。通过滚动直线导轨副可靠性试验,进行导轨性能特征分析,从而为设计和改进导轨参数提供依据,促进我国滚动功能部件的发展。