0 引 言

罗茨真空泵是一种无内压缩的旋转变容积式真空泵。依据不同的工作压力范围,可以将罗茨真空泵分成3种:低真空罗茨泵(能够直排大气)、中真空罗茨泵(又称机械增压泵)、高真空多级罗茨泵[1]。罗茨真空泵广泛应用于多个领域,包括制药、航空航天、化工、薄膜和半导体行业等,对国民经济起着重要作用[2-3]。电机温升是衡量电机性能的重要指标,由于真空泵复杂的运行工况,真空泵驱动电机作为核心部件,其温升直接影响了泵载系统的安全性与可靠性。因此,准确计算电机温度分布和合理设计冷却系统对真空泵的安全稳定运行具有重要意义。

1)在课前,教师基于《Java程序设计》课程的教学计划通过教师管理平台为学生提供针对性的教学视频和学习任务单等资料供学生自主学习,先预习了解一下课程的有关知识以及基本架构,并且在预习课程内容的过程中发现问题,在平台课程的讨论区和其他同学相互讨论;之后教师在深入分析学习情况、教学目标等方面的基础上,根据《Java程序设计》的课程设计进行数字化教学资源(包括导学案、视频等)的设计与制作,并发布在泛雅学习平台上。

电机的温升计算方法包括简化公式法、等效热网络法[4]、有限元法等。其中,简化公式法的优点是容易计算,缺点是计算结果不够精确,不能够整体看出电机的温度分布,以及零部件的过热点[5],只可估算出铁心及绕组平均温升。等效热网络法的优点是计算方便,网格划分灵活,在磁场、电场和温度场都可使用,但该方法的思想基于集中参数,对于过热点的方位也不能精确计算[6]。有限元法边界适应性好,计算准确度高,可获得电机温度场分布以及过热点位置[7]。数值计算方法和计算机技术这几年发展迅速,有限元法计算精度比较高,因此越来越多的应用于电机的温升计算。

目前高速公路风险管理模式是基于传统安全管理模式建立起来的,主要包括组织架构、安全管理目标、风险管理职责界定、教育培训以及风险评估等. 虽然这种风险管理模式在风险管控方面取得了一定的成效,但仍存在以下不足:

本文采用有限元法,对电机采用机壳内部水冷的冷却系统,建立真空泵驱动电机的流-固耦合模型,仿真分析水道流场和电机温度场,比较螺旋型、折返型2种水路结构的冷却效果,并对相应样机进行温升试验。试验结果验证了该冷却系统设计的合理性及仿真模型的正确性。

1 真空泵驱动电机尺寸参数

罗茨真空泵驱动电机由机壳、定子铁心、定子绕组、定子屏蔽套、转子铁心、转子绕组和转轴组成。5 kW真空泵驱动电机三维模型如图1所示。

图1 5 kW真空泵驱动电机三维模型

电机转子绕组的结构形式为笼型,由铜条焊接而成,定转子均采用梨型槽。定子内径应用屏蔽套的方式屏蔽,隔离转子和机壳腔体,保证真空环境的绝对无泄漏[8]。屏蔽套材料为Sus316L,为非导磁型屏蔽套。图1中虚线处为电机的水路位置。电机的基本参数如表1所示。

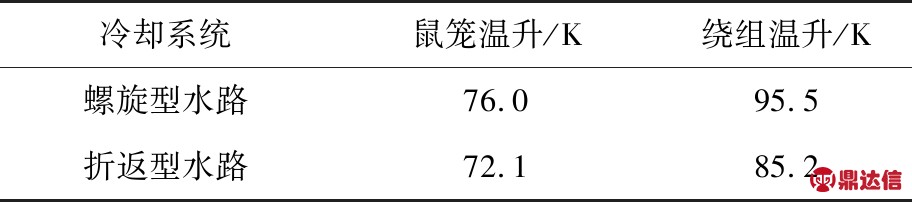

表1 真空泵电机的基本参数

参数名称参数值功率/kW5额定电压/V380极数2相数3额定频率/Hz60屏蔽套厚度/mm0.5冷却方式水冷进水口温度/℃25进水流量/(L·min-1)6.5绝缘等级H防护等级IP66安装方式IMB5驱动方式变频器驱动

2 水路结构

2. 1 水路介绍

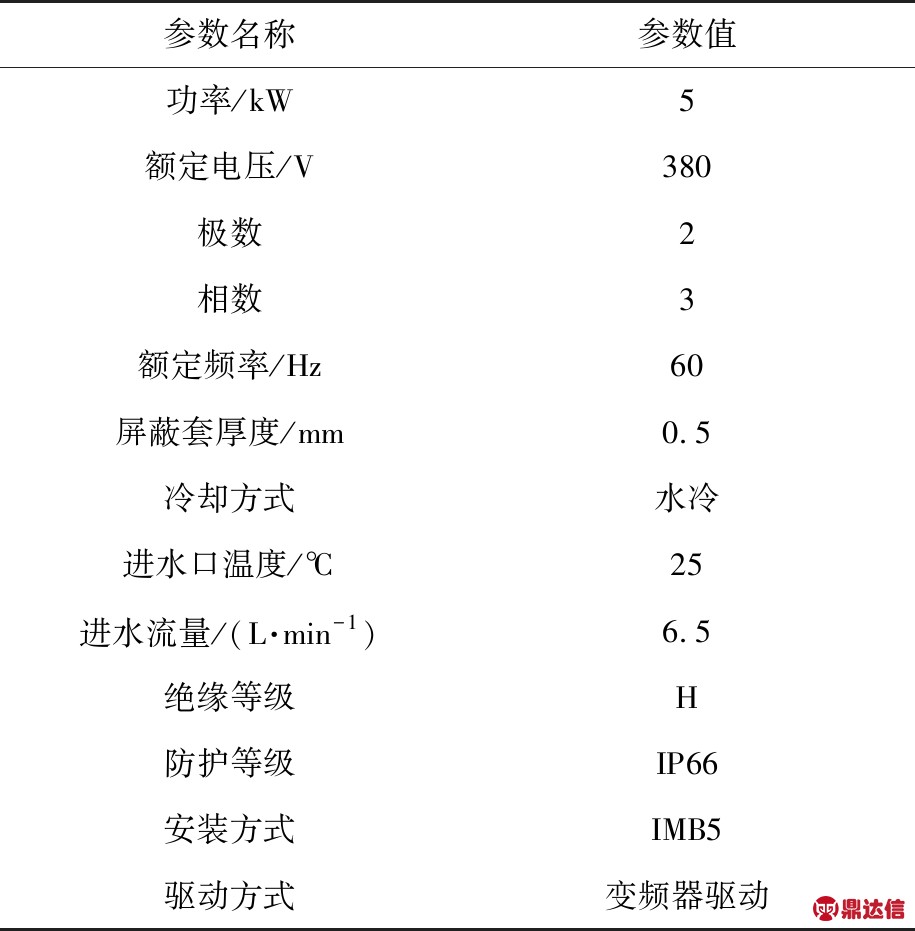

冷却水路根据在电机机壳内的分布方式可分为2种:(1) 隔板沿电机机壳的圆周方向呈螺旋状分布,即周向水路;(2) 隔板沿机壳轴向方向平行分布,即轴向水路。周向螺旋型水路的水路平滑,水流阻力损失小,但其进出水口很难设计到电机的同一端,进出水口的温度差异会使电机两端产生温度梯度[9]。轴向折返型水路可以把进出水口设计在电机的同一端,散热良好,不会在电机两端产生温度梯度,制造工艺简便,结构简单,易加工,但其在电机中存在许多转弯及倒角,水流阻力损失较大[10]。

本文在建立螺旋型水路和折返型水路的三维模型时对电机采用相同的机壳尺寸,2种水路结构下的水道深度一致。图2所示分别为螺旋型水路、折返型水路的简化模型。

图2 电机2种冷却水路结构简化模型

2. 2 CFD理论基础

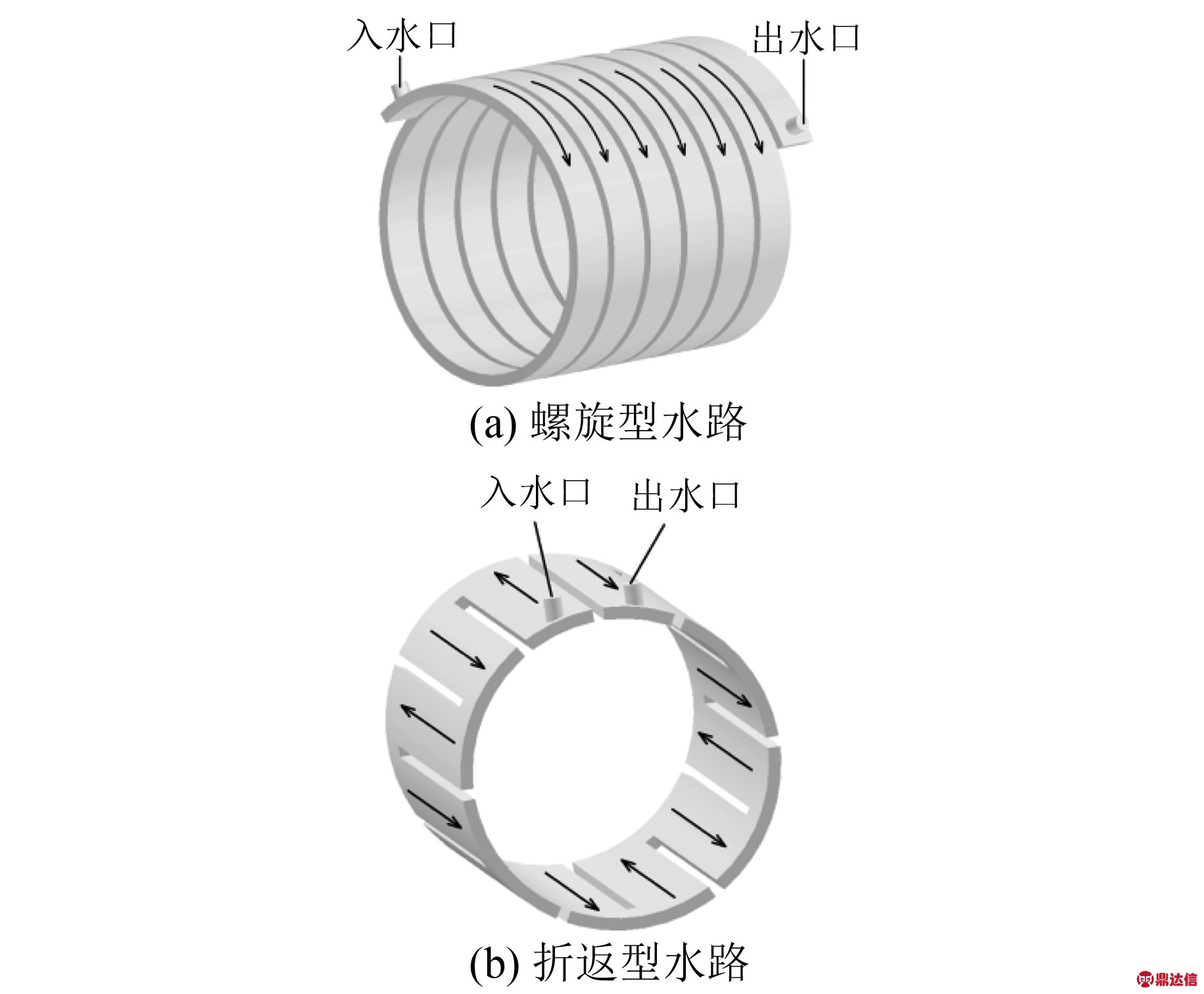

计算流体动力学(CFD)是对基于数值求解控制流体流动原理的微分方程进行求解计算,从而得到流体流动的流场全部求解域离散的形式,近似模拟出流体流动的状态[11]。图3所示为流体场有限元分析步骤流程图。

图3 流体场有限元分析步骤流程图

电机水道中冷却液的流动应同时满足质量守恒定律、动量守恒定律和能量守恒定律。当流体为稳定流动状态且不可压缩时,其控制方程可表示为[12]

·(ρΛu)=

·(ρΛu)= ·(Γ

·(Γ Λ)+SΛ

Λ)+SΛ

(1)

式中: ρ为流体密度;Λ为可选变量,在连续性方程中为常数1,在动量方程中为各方向速度分量ux、uy、uz,在能量方程中为单位质量内能e,在湍流方程中分别为湍流动能k和湍流耗散率ε;u为流体的速度矢量;Γ为扩散系数;SΛ为源项参量。

在流体力学中,雷诺数是流体惯性力与黏性力比值的量度[13]。如果计算得出的雷诺数小,表明占主要地位的是流体在流动时每个质点之间的黏性力,流体中每个质点的流动状态均有规律,流动方向根据管道内壁平行,其流动状态为层流。如果计算所得的雷诺数大,说明主要为惯性力,流动状态表现为湍流,也称为紊流。当雷诺数<2 300,称作层流状态;雷诺数>2 300,称作湍流状态。雷诺数计算公式为

![]()

(2)

式中: d为管径;η为流体的动力黏度。

根据计算可得,螺旋型水路的雷诺数为8 464,折返型水路的雷诺数为5 653,2种冷却水道中的冷却液在流动时的雷诺数均较大(>2 300),为湍流状态,因此流体模型为湍流模型。依据客户端现场工况,在仿真时设置边界条件为:电机冷却系统进水口流量6.5 L/min、出水口压力0 Pa,边界条件施加完毕后即可进行求解运算,从而计算得到电机的流体场分布云图。

2. 3 CFD流场分析

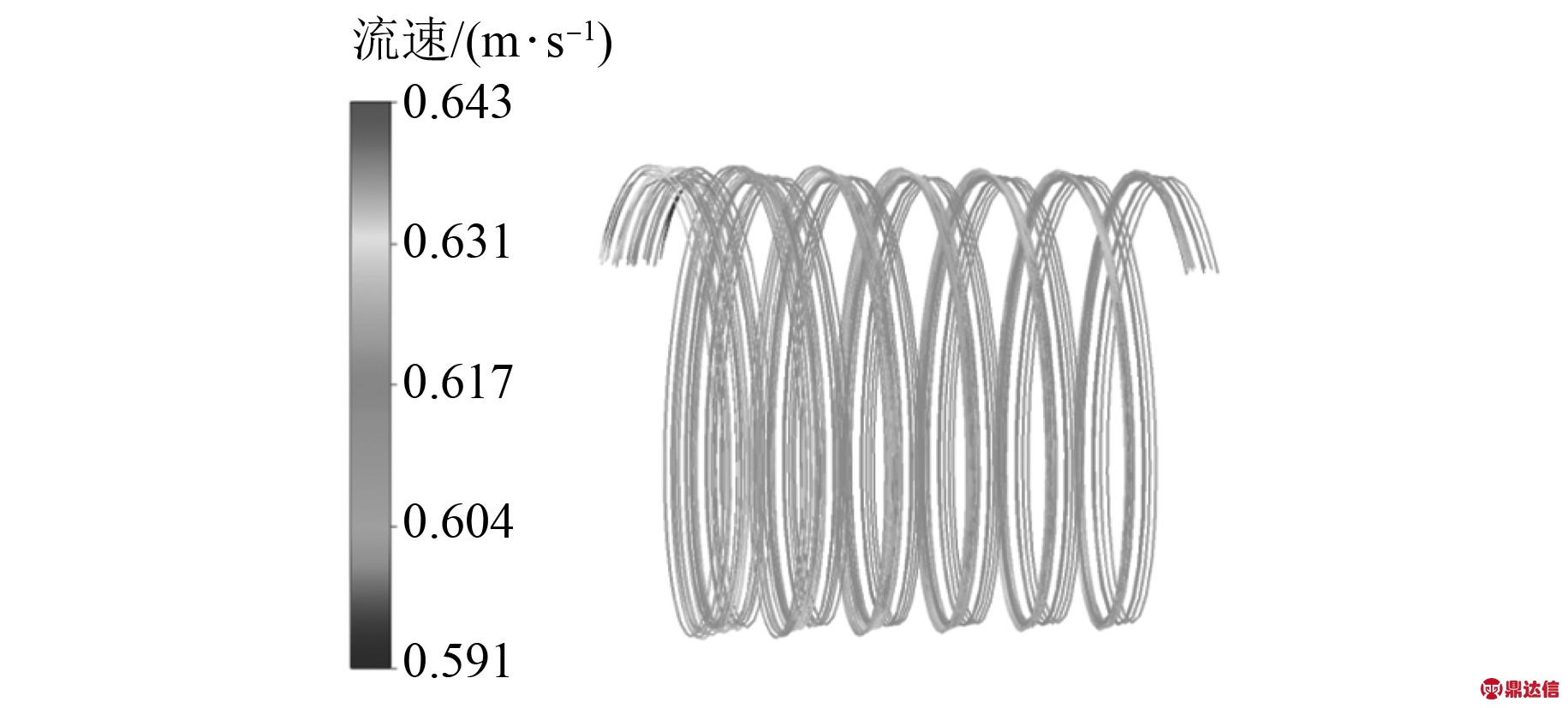

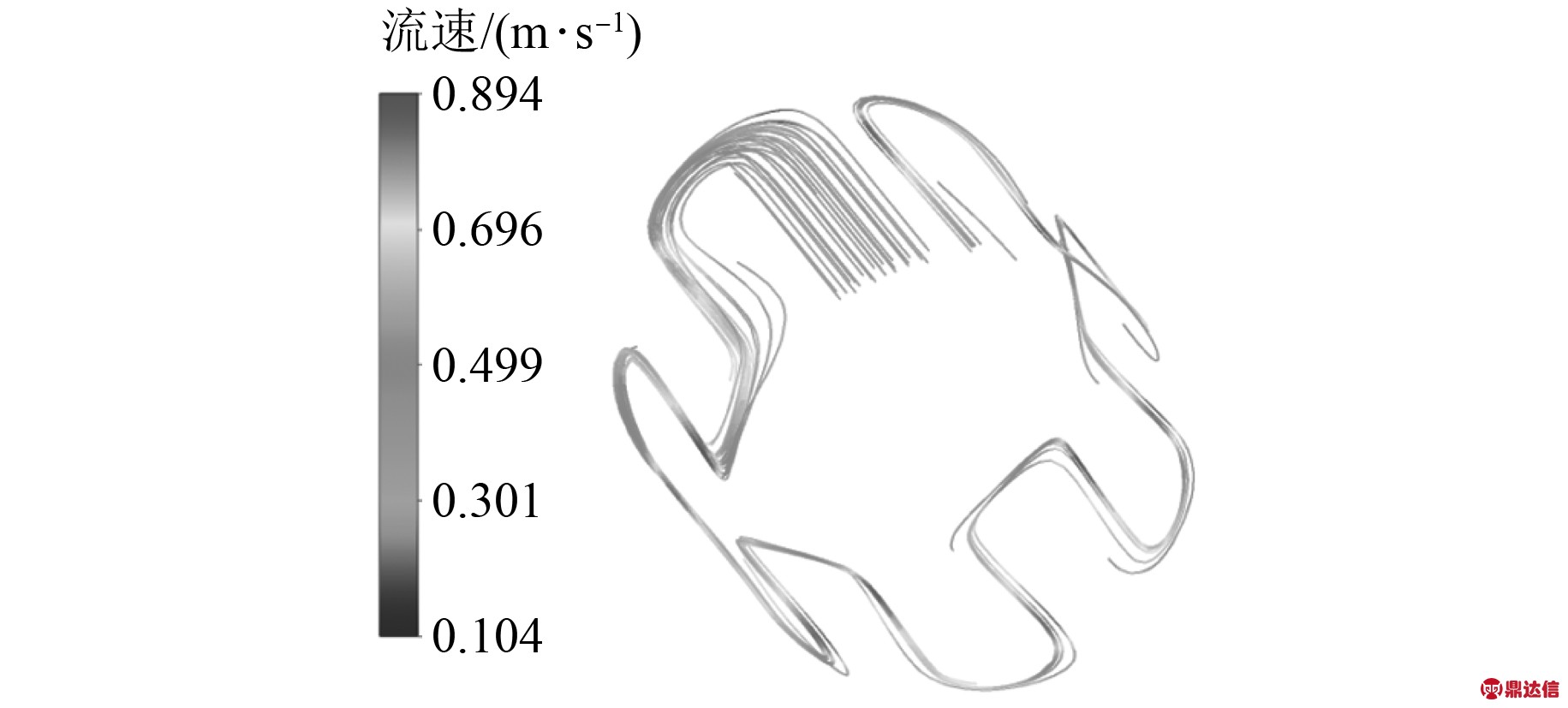

2. 3. 1 流速比较

表1在四个不同隐藏层层数实验对比中发现,当隐藏层层数为2时,训练和测试样本的RMSE最小,预测精度最高。

图4、图5所示为螺旋型水路和折返型水路的流速分布云图。由图4可见,螺旋型水路水的流速比较均匀,每一层水路的流速近似,平均流速约为0.617 m/s。由图5可见,折返型水路的平均流速约为0.697 m/s,在沿轴向部分水的流速最大,能达到0.894 m/s,水流具有明显的湍流趋势,能更快速地带走电机的热量,但也能看出水路的转弯和尖角处流速较低,约为0.499 m/s,很可能会在此处产生高温。

图4 螺旋型水路流速分布云图

图5 折返型水路流速分布云图

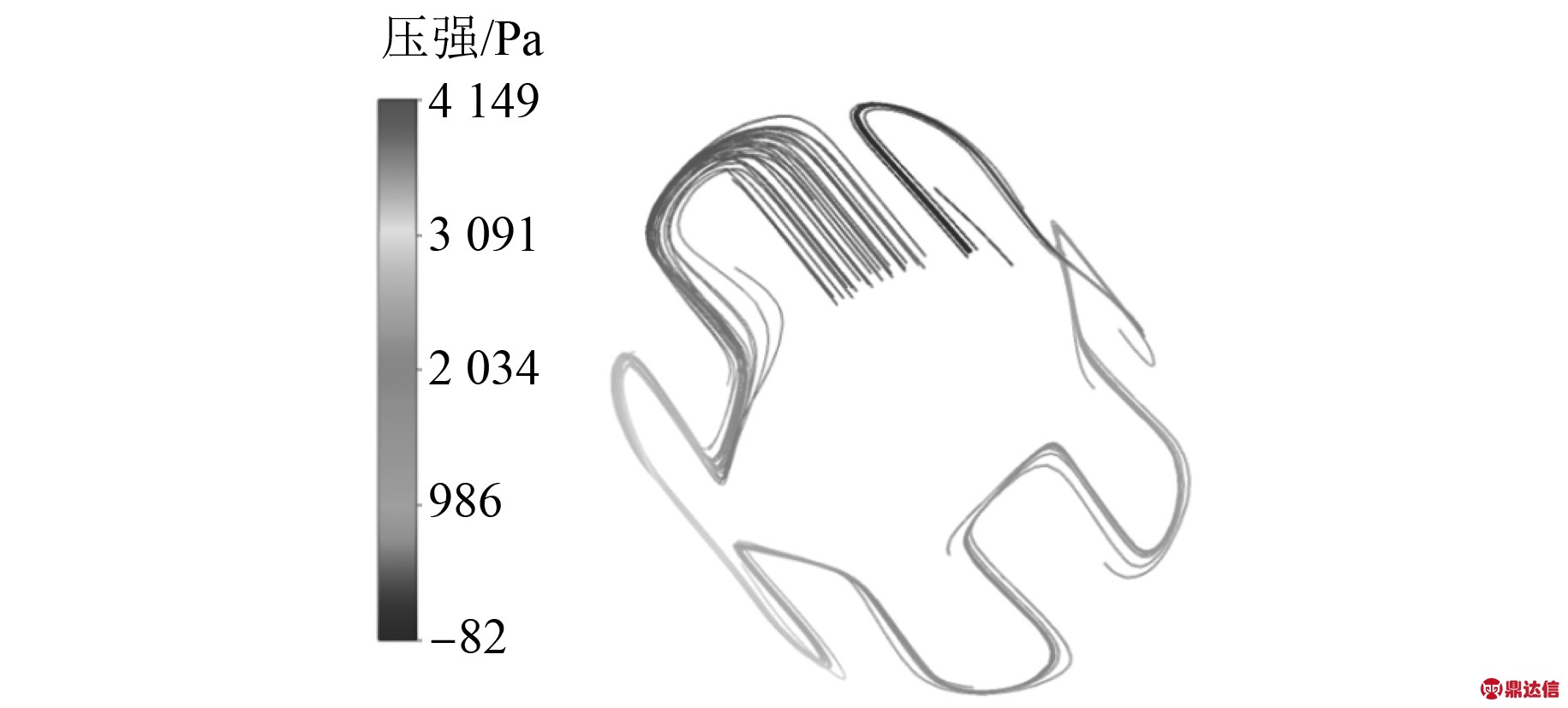

2. 3. 2 压差比较

图6、图7所示为螺旋型水路和折返型水路的压强分布云图。由图6可见,螺旋型水路进出水口压差 p=2 730 Pa,能量损失较小。由图7可见,折返型水路进出水口压差

p=2 730 Pa,能量损失较小。由图7可见,折返型水路进出水口压差 p=4 230 Pa,能量损失相对较大,高于螺旋型水路约54.9%;水路沿轴向直线几乎没有压差,但是在直角位置以及对应的折返位置分界线特别清晰,表明冷却水在水路的这2个位置压力损失大,因此造成了冷却水压强变化明显并且出现部分位置压强不均匀的现象[14]。

p=4 230 Pa,能量损失相对较大,高于螺旋型水路约54.9%;水路沿轴向直线几乎没有压差,但是在直角位置以及对应的折返位置分界线特别清晰,表明冷却水在水路的这2个位置压力损失大,因此造成了冷却水压强变化明显并且出现部分位置压强不均匀的现象[14]。

图6 螺旋型水路压强分布云图

图7 折返型水路压强分布云图

2. 4 流固耦合温度场分析

以笛卡尔坐标系为基准,可以将罗茨真空泵驱动电机的传热情况转化成电机各部件内部为热源的三维瞬态导热问题,最终的热平衡方程可以应用拉普拉斯微分方程表示。三维导热微分方程及边界条件为[15]

(3)

式中: λx、λy、λz为各介质沿x、y、z方向的导热系数;t为物体温度;qv为热流密度;c为比热容;n为物体边界的法向量;s1、s2为电机绝热边界面;q0为通过s1的热流密度;tf为流体的温度。

(1)桥式起重机。涂层色泽饱满、无裂纹,无起泡现象;移动平台提高防腐等级采用玻璃钢包裹后,有效抵抗了槽面高温酸性气体、阴阳极出槽起吊淋滴电解液的腐蚀。

基于多物理场协同仿真平台,将电机在额定工况下运行时的损耗作为热源对应添加至定子铁心、定子绕组、转子铁心及鼠笼导条后,经2种不同的冷却系统进行冷却散热。加载流体CFD的计算结果与固体热源耦合仿真,设置进水口温度为25 ℃,环境温度为26 ℃,仿真得到电机各部分的温度场分布云图。

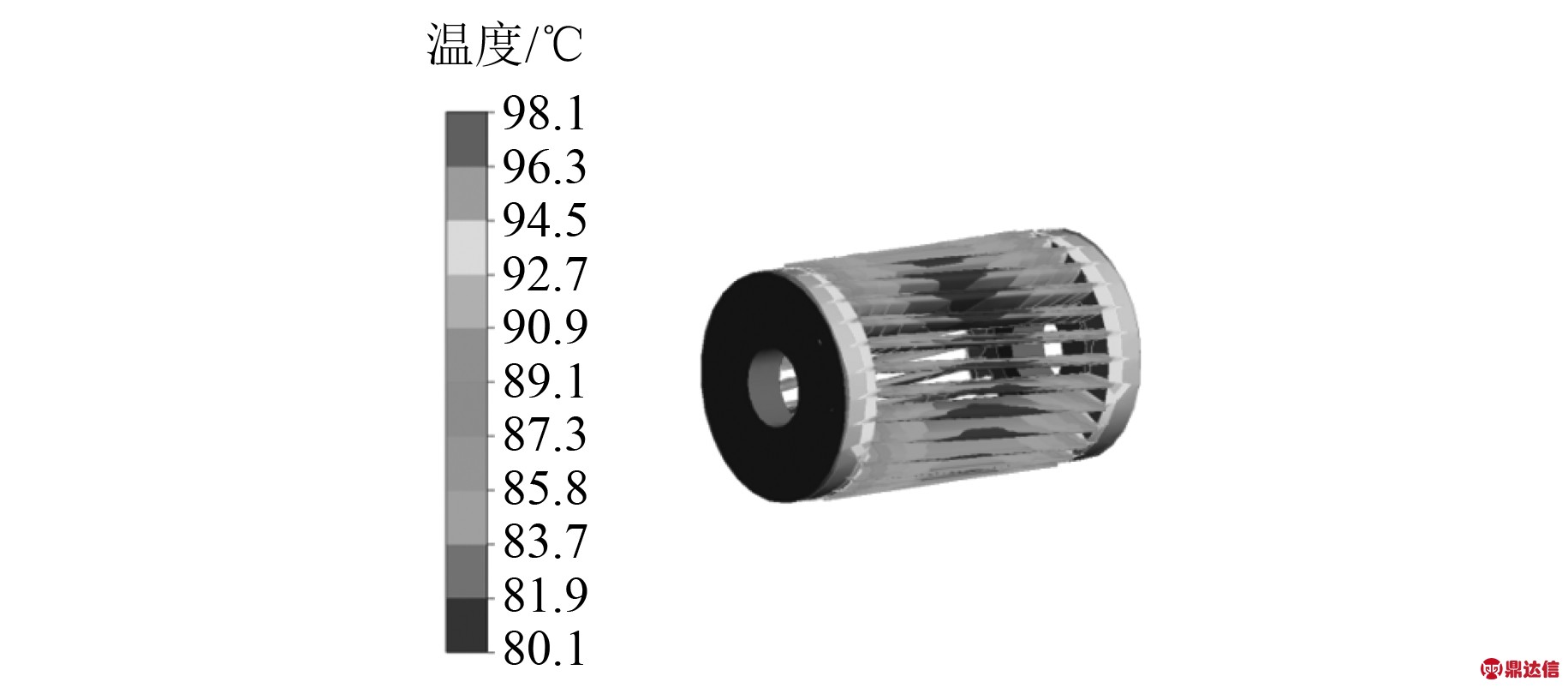

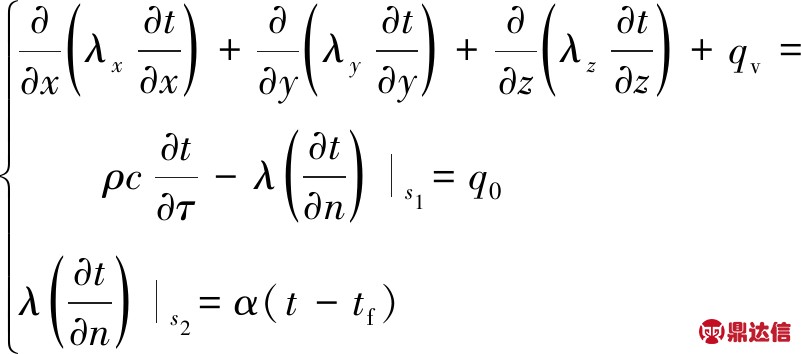

2. 4. 1 鼠笼温度比较

图8所示为螺旋型水路电机鼠笼的温度分布。由图8可见,鼠笼整体温度在轴向基本对称,这是由电机轴向对称结构决定的;鼠笼最高温度在端环处,达到102.0 ℃。分析可知,对于封闭式的驱动电机,因为转子鼠笼位置处于电机内部,无冷却系统,呈相对隔绝的状态,所以电机运行时所产生的热量不易散出,从而导致温升较高。

图8 螺旋型水路电机鼠笼温度分布图

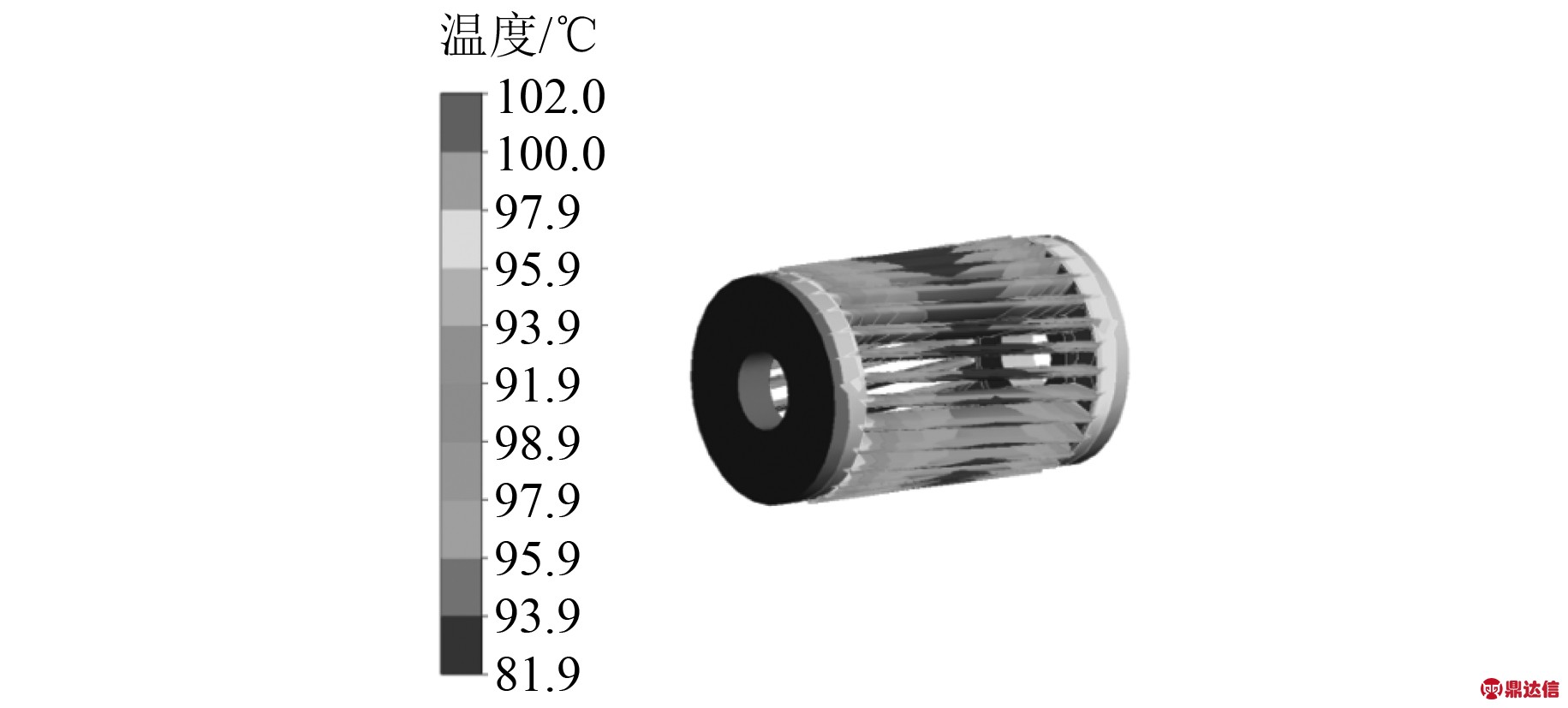

图9所示为折返型水路电机鼠笼的温度分布。由图9可见,折返型水路电机鼠笼的温度分布趋势与螺旋型水路相同,端环温度最高,达到98.1 ℃,导条温度最低点处,为80.1 ℃。

1.1 一般资料 收集2017年10月至2018年10月在宜春市人民医院及中山眼科中心进修期间接收的鼻内镜下泪囊鼻腔吻合手术的急性泪囊炎患者的临床资料,共36例(36眼),年龄30-75岁,平均42.2岁。男9例、女27例,患者均有溢泪病史,发病1-10d,平均5d。全身无外科手术禁忌,无眼眶蜂窝织炎、颅内感染等表现。

图9 折返型水路电机鼠笼温度分布图

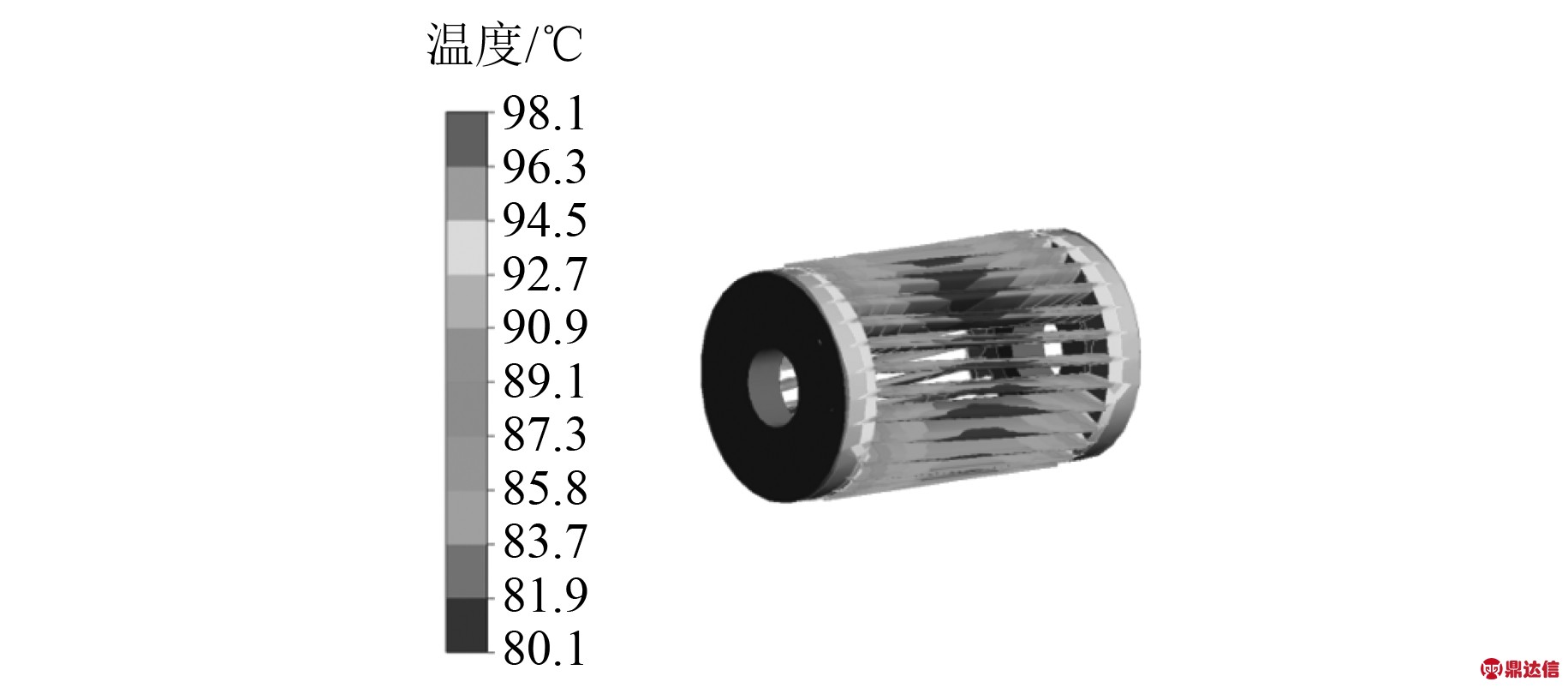

2. 4. 2 绕组温度比较

图10所示为螺旋型水路电机绕组的温度分布。由图10可见,绕组温度最高的位置在绕组端部,为121.5 ℃。这是由于电机绕组产生的热量主要通过热传导传递到定子再传递到机壳,最后被冷却水带走,而水道覆盖的范围内均为有效绕组。由此可知,有效绕组的温度较低,散热较好;而真空泵驱动电机的气隙导热能力较差,故绕组端部散热困难,温升高于有效绕组。

图10 螺旋型水路电机绕组温度分布图

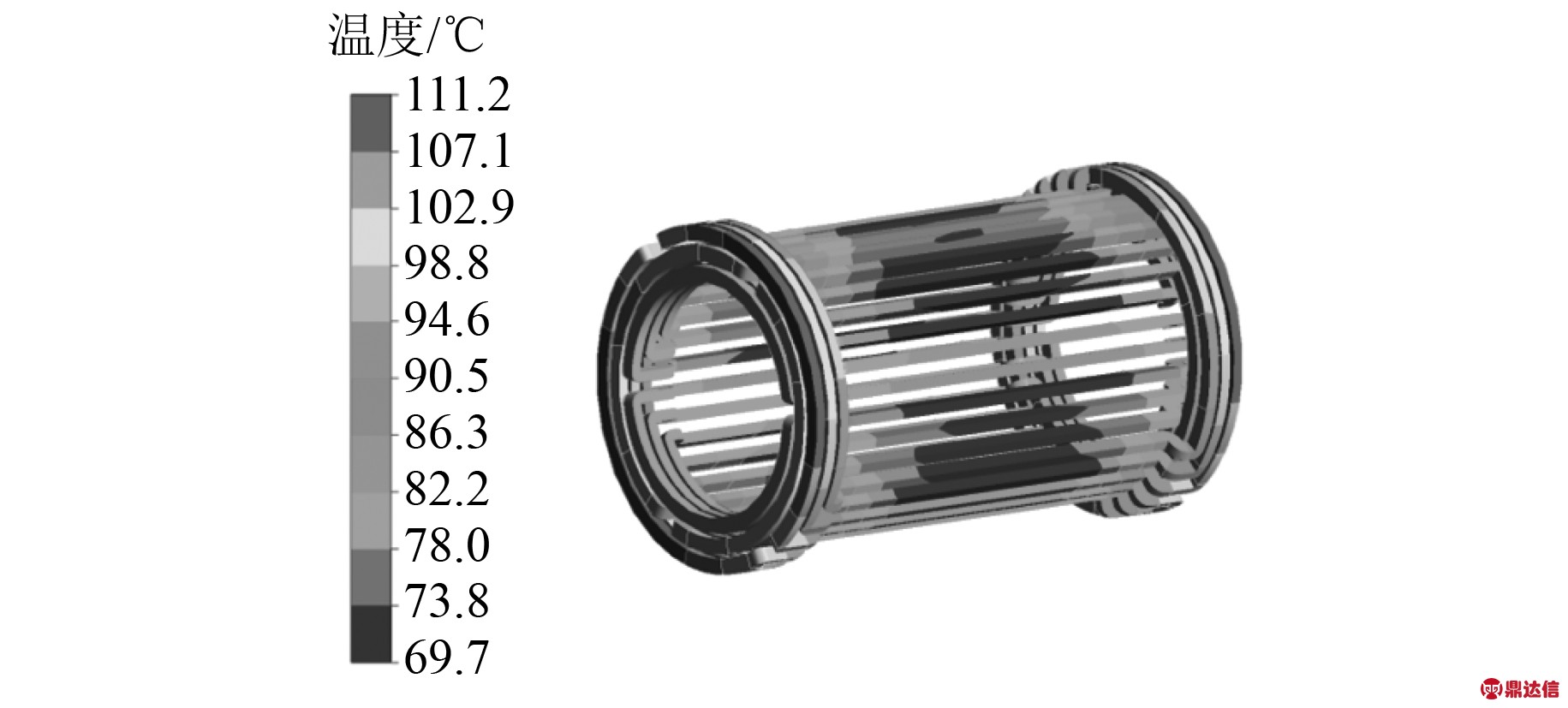

图11所示为折返型水路电机绕组的温度分布。由图11可见,温度最高的位置仍在绕组端部,为111.2 ℃,比螺旋型水路电机低10.3 ℃,冷却效果更好。

[13][14] HELCOM, Helsinki Convention, http://www.helcom.fi/about-us/convention/.

图11 折返型水路电机绕组温度分布图

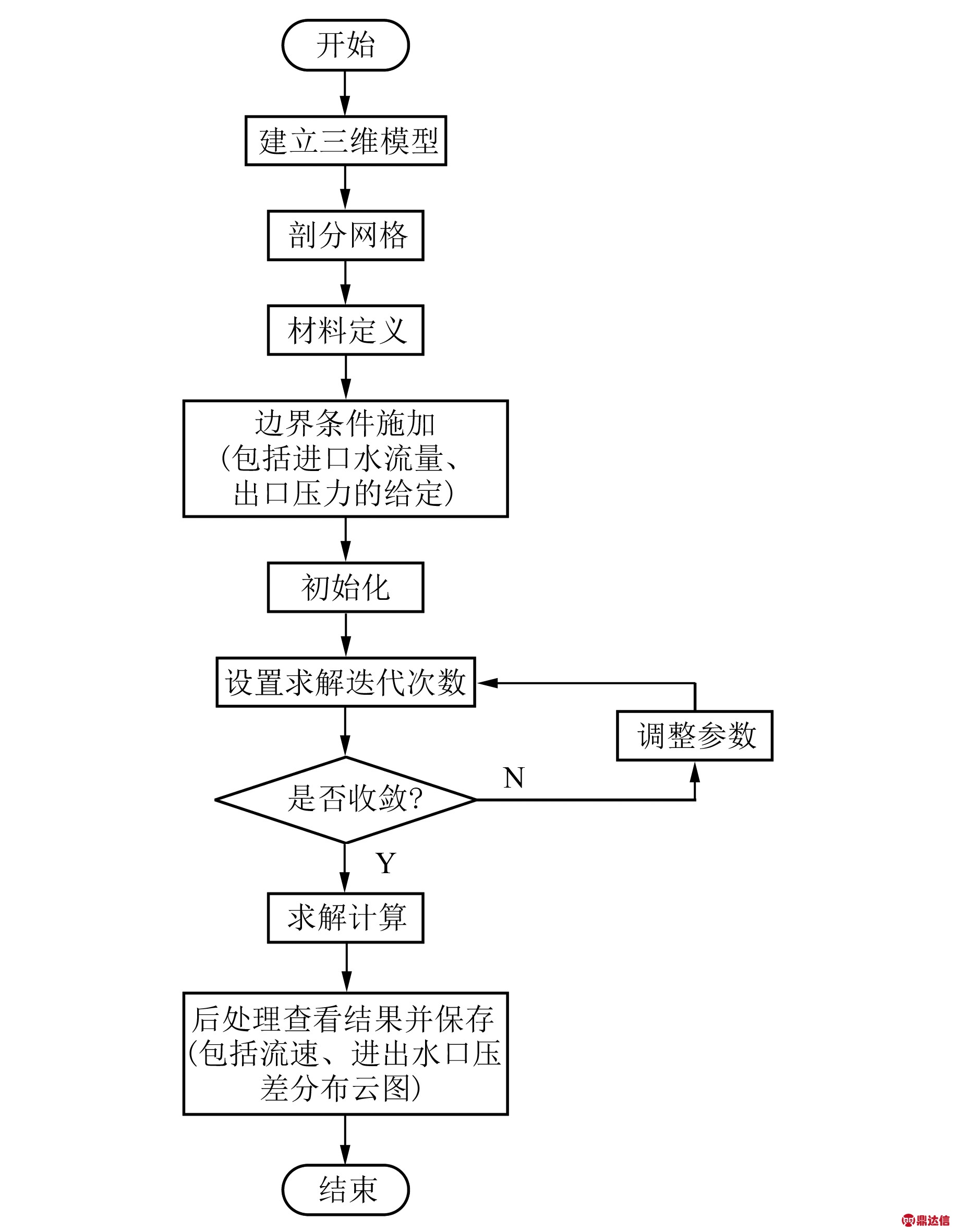

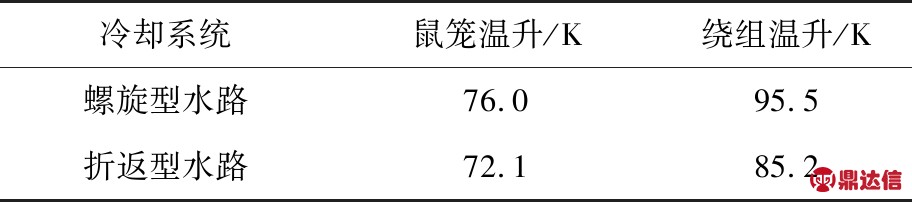

结合以上仿真结果可知,在边界条件相同的情况下,折返型水路水的平均流速比螺旋型水路大;流固耦合分析下折返型水路电机的鼠笼与绕组的最大温升均比螺旋型水路低,可见折返型水路冷却效果更好。表2所示为2种水路的温升仿真结果统计表。

加强浙江省工程建设项目地质资料管理的对策建议(方浩亮等) ...................................................................9-35

南大一附院“十二五”期间的发展规划指导思想为“全面贯彻落实以人为本,坚持科学发展,坚持德技双馨,建设和谐平安医院”,发展目标为坚持“一个中心”,突出“两个重点”,强化“三大平台”,实现“四个突破”,旨在保持医院在江西省医药卫生行业的领先地位。

表2 2种水路温升仿真结果统计表

冷却系统鼠笼温升/K绕组温升/K螺旋型水路76.095.5折返型水路72.185.2

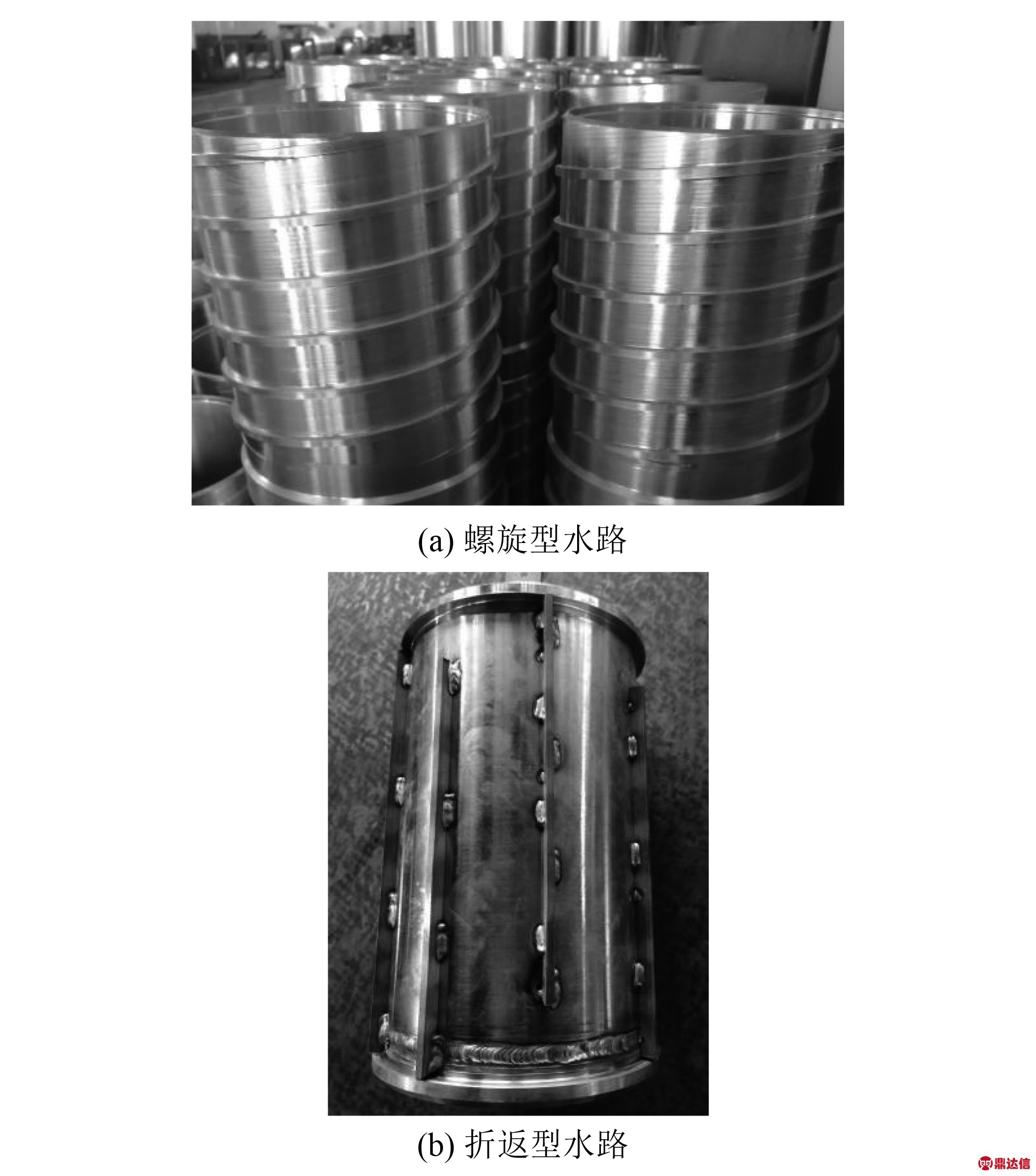

图12 电机2种水路实物图

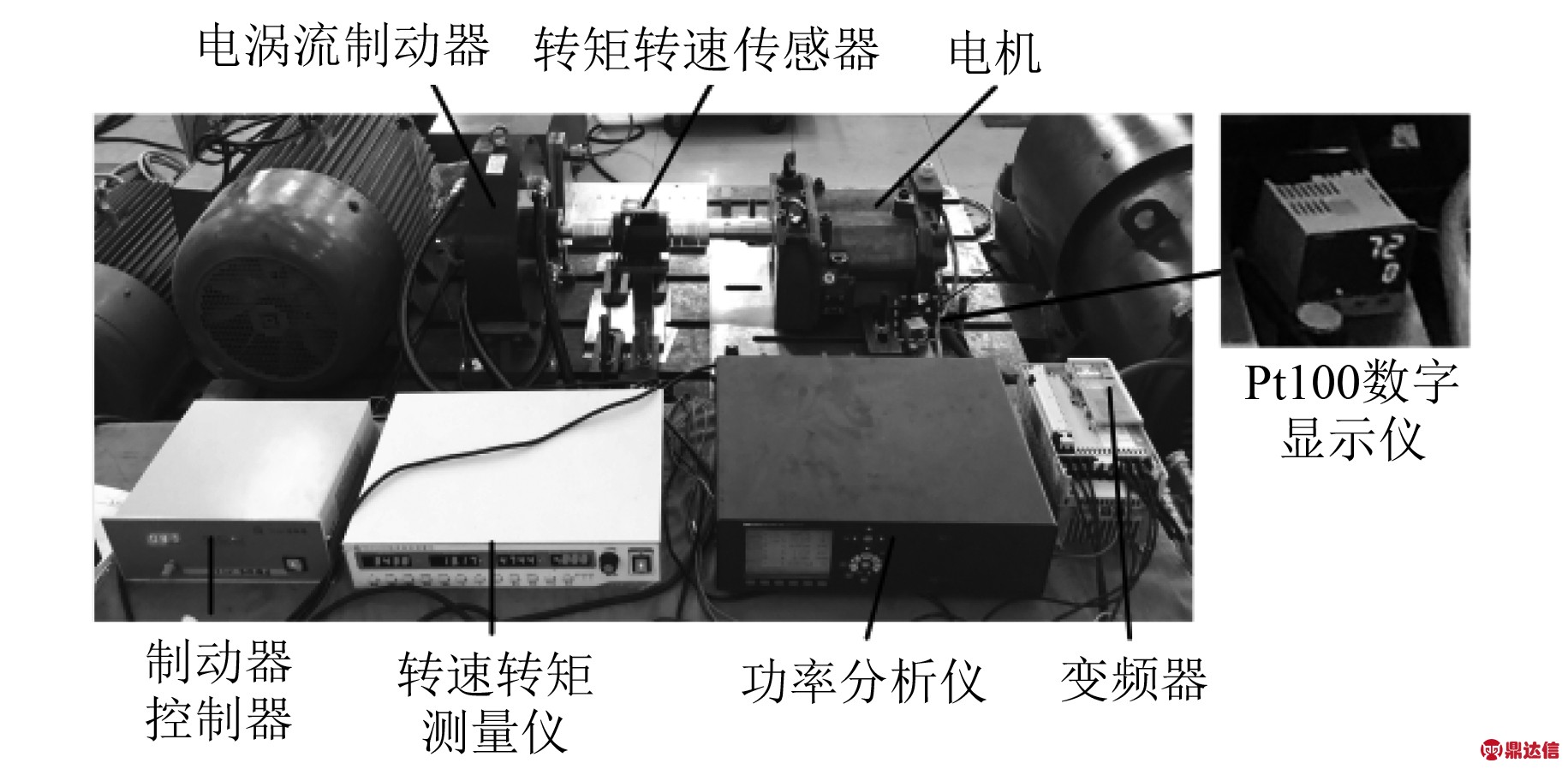

3 温升试验

为了验证电机流体场、温度场仿真结果的正确性,研制螺旋型、折返型水路2种冷却系统下的电机样机并进行额定工况下的温升试验。图12所示为2种水路的实物图。电机温度的采集通过绕组端部预先埋置的Pt100温度传感器进行,测试过程中的外界条件与仿真时的边界条件保持一致,即进口水流量为6.5 L/min,进口水温为25 ℃。真空泵驱动电机温升试验平台如图13所示。

图13 真空泵驱动电机温升试验平台

试验时使电机在额定点稳定运行,记录与Pt100所连接的智能数字显示仪显示的绕组端部温度,直到温度示数稳定不变,此时视为真空泵驱动电机温度达到稳定。表3为2种冷却系统的电机绕组温升仿真值与试验值。根据测试结果可知,折返型水路结构的电机冷却效果更好,证明电机基于流固耦合的温度场仿真模型正确有效。

表3 电机绕组温升仿真值与试验值

冷却系统仿真值/K试验值/K误差/%螺旋型水路95.598.42.95折返型水路85.288.43.62

4 结 语

本文从工程实际遇到的问题出发,对罗茨真空泵驱动电机设计了周向螺旋型和轴向折返型2种水路结构,建立流固耦合仿真模型,利用CFD和温度场综合分析冷却效果。仿真结果表明,与螺旋型水路相比,折返型水路冷却水平均流速提高了12.9%,进出水口压差增大了54.9%,电机鼠笼温升降低了5.1%,电机绕组温升降低了10.8%,冷却效果更优。制作样机对电机进行温升试验,试验结果表明,在水路深度一致的前提下,折返型水路电机绕组温升比螺旋型水路电机绕组温升降低了10.2%,与CFD流固耦合仿真分析的结果相符。试验验证了仿真的真实性与可靠性,为真空泵驱动电机的冷却系统设计提供了参考,也为产品批量生产奠定了基础。