0 引 言

随着真空应用技术的不断发展,极大规模集成电路制造装备业、薄膜技术、电真空技术等领域对真空泵的需求越来越大。

针对真空泵用驱动电机的设计问题,文献[1-3]分别设计了一款适用于真空泵驱动电机,并通过软件仿真及试验对电机的性能进行了研究;针对真空泵用驱动电机的控制问题,文献[4]研制了一款真空泵用开关磁阻电机,涡旋真空干泵驱动电机的转子处于高真空状态,转子散热困难,而开关磁阻电机的转子上只有少量铁耗,发热少,适合用于涡旋真空干泵驱动电机,以降低转子的温升;文献[5]研制了一款真空泵用无刷直流电机,对比研究了采用有位置传感器和无位置传感器的控制方式,提高了涡旋真空泵运行的稳定性。为了进一步提高真空泵的抽速、控制良好的压缩比,文献[6]设计了单电机多齿轮的多轴真空泵。然而长时间负载运行时,多齿轮之间机械啮合将导致齿轮间隙增大,进而对真空泵的寿命产生影响,因此研究真空泵用多电机同步控制具有重要意义。

常用多电机同步控制策略有主令式、主从式、交叉耦合式、环形耦合式、虚拟主轴式、偏差耦合式等[7-12]。此外,为了改善系统的同步和抗扰性能,研究人员提出了许多适用于多电机速度同步控制系统的控制方案。张承慧等[13]提出模糊神经网络相邻耦合同步控制,即将人工神经网络与模糊逻辑推理相结合的智能算法;刘星桥等[14] 提出基于二阶自抗扰技术的多电机同步控制策略,以三电机同步控制为例,采用“分离性原理”,独立设计跟踪微分器、误差反馈、扩张状态跟踪器,然后对各部分进行组合,最后进行相关试验,结果表明控制器在一定程度上能够克服超调量小与响应速度快之间的矛盾[15]。

在多类别目标检测算法中,性能的重要参数为精确度和召回率。本文根据召回率和精确度绘制的曲线面积的平均值计算出均值平均度(mean Average Precision,mAP)做为目标检测算法的评价指标。其公式如式(8)所示。

目前,关于真空泵用多屏蔽电机同步控制的研究并不深入。主要原因有[16]:(1) 由于真空泵用屏蔽电机处于真空环境之中,所以电机温升导致真空泵用屏蔽电机参数易变;(2)真空泵在实际运行时,易受到冲击负载的影响,这对传统控制系统在无规律冲击负载下的鲁棒性提出了更高的要求。

本文针对多屏蔽电机驱动系统的起动、突加随机扰动、突加周期性负载扰动过程,对比研究了偏差耦合控制及虚拟电机控制的位置同步效果;针对某台/2台驱动电机受到大冲击负载而导致整个系统同步停机的运行工况(单电机故障、双电机不同时刻故障),对比研究了将偏差耦合控制或虚拟电机控制切换为主从同步来控制整个驱动系统安全同步停机,且均在速度补偿器中额外引入位置补偿,探索多屏蔽电机的位置同步性能。利用MATLAB/Simulink软件,设计了三电机同步控制系统,并通过理论分析及软件仿真对上述同步控制策略的控制效果进行了对比。

为了便于区分,将本文提出的模式切换与位置补偿偏差耦合控制记为“本文方法”,模式切换与位置补偿传统虚拟电机控制记为“传统方法”。

1 真空泵用多屏蔽电机数学模型

1.1 真空泵及真空泵用屏蔽电机基本结构

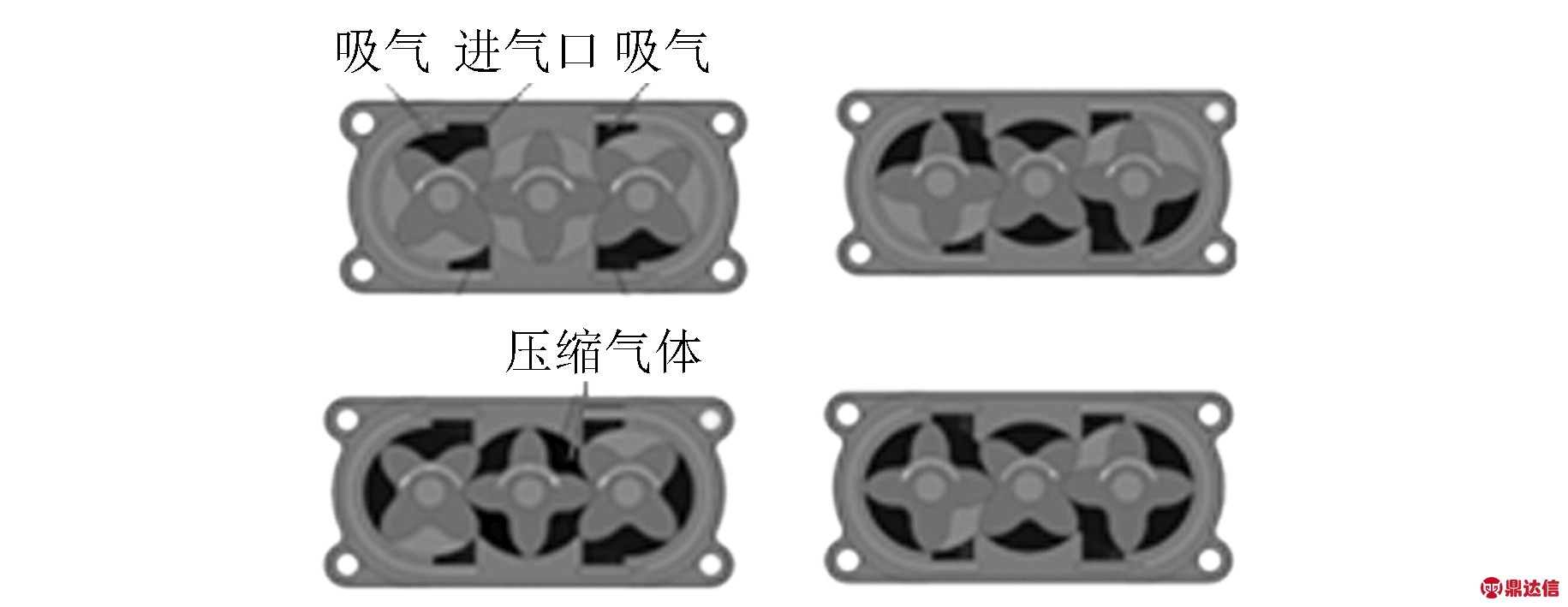

罗茨泵是一种容积式真空泵,3根轴水平平行安装,转子与转子、转子与泵壁间彼此无接触,依靠间隙密封,如图1所示。中间轴为主动轴,与其相连接的为主动转子,左右两边的轴为从动轴,与其相连接的为从动转子。主动轴经由轴端的同步齿轮带动两侧的从动轴,从而带动主动转子分别与两侧的从动转子进行啮合。

合唱教学活动是艺术教育实施的重要构成要素,也是小学音乐教学的主要内容之一。在音乐课程教学中,对合唱教学的规定是要求在歌曲演唱中能掌握基本演唱技能,并结合实际的演唱实践活动开展丰富的教学活动。通过重视和强化合唱教学,能让学生感受到多声部音乐的表现力,并提高与他人合作表演的能力。开展有效的音乐教学活动,不但能提升学生的音乐综合素养,而且能培养学生的团队合作精神。

图1 3轴罗茨泵工作示意图[6]

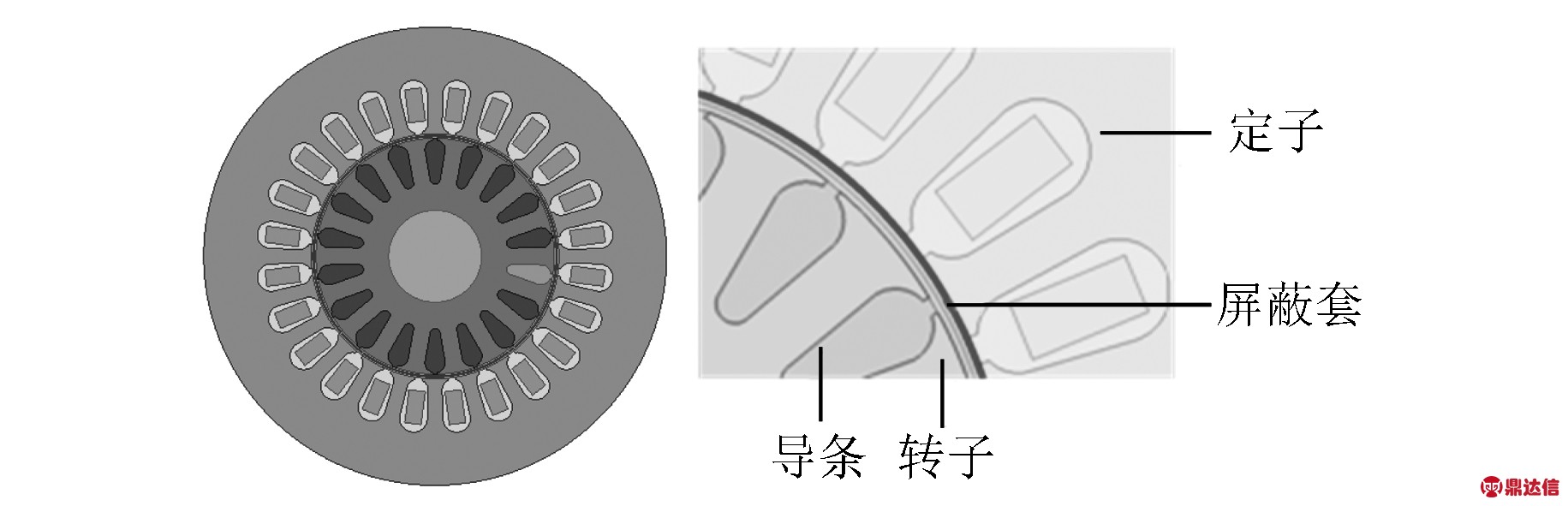

图1中,主动轴顺时针旋转,两根从动轴逆时针旋转,同时标出了进气口与排气口的位置[6],展示了真空泵一个完整的工作过程:抽气、压缩、做功、排气。从图1可以看出,三轴之间完全依靠同步齿轮进行机械啮合,长时间的负载运行会导致齿轮磨损,磨损到一定程度会导致3个罗茨转子发生碰撞,从而影响真空泵的可靠运行。为此,本文方法的控制系统取消了传统的齿轮结构,利用控制策略实现主动轴、从动轴之间的“无齿轮”啮合。图2所示为真空泵用屏蔽电机的基本结构图。主要由定子、转子、屏蔽套、定子绕组等构成。

图2 真空泵用屏蔽电机的基本结构图

1.2 真空泵用屏蔽电机数学模型

基于文献[17]所提出的一种真空泵用屏蔽电机等效电路,建立真空泵用屏蔽电机的数学模型:

磁链方程为

![]()

(1)

式中: λs为三相定子磁链;Ls为定子电感;Is为三相定子合成电流;Lsr为定转子互感;Ir为三相转子合成电流;λr为三相转子磁链;Lr为转子电感。

电压方程为

(2)

式中: us为三相定子合成电压;Rs为定子电阻;ur为三相转子合成电压;Rr为转子电阻。

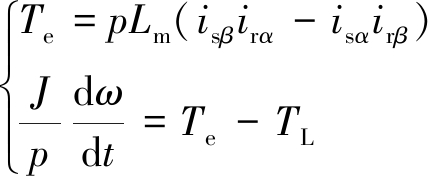

电磁转矩和运动方程为

教师实践性知识的表征即教师通过对教育教学理论和教学经验中的有用成分进行结构化的加工、存储和表达,形成的稳定的、有组织的信息。不同的表征形式即能将教师实践性知识及其功能表达清楚的各种形式化系统。职业院校的实训教师、理实一体化教师承担着理论教学和技能传授双重任务,他们在教育教学中产生了许多个人性、缄默性的实践语言,为学生呈现出自己的实践性知识,即为教师实践性知识的表征形式。职业院校教师实践性知识的表征形式可以归纳为符号类表征、图式类表征、语言类表征和个人标签类表征四大类。

(3)

式中: Te为电磁转矩;p为极对数;Lm为励磁电感;isβ为定子电流β轴分量;irα为转子电流α轴分量;isα为定子电流α轴分量;irβ为转子电流β轴分量;J为转动惯量;ω为转子机械角速度;TL为负载转矩。

为了实现对屏蔽电机的矢量控制,一般通过数学坐标变换将其等效成直流电机,进而分别控制电流的励磁分量和转矩分量,以实现高性能可靠控制。在坐标变换的过程中,存在着相数变换(3/2变换及2/3变换)和旋转变换(2s/2r变换及2r/2s变换)[18]。

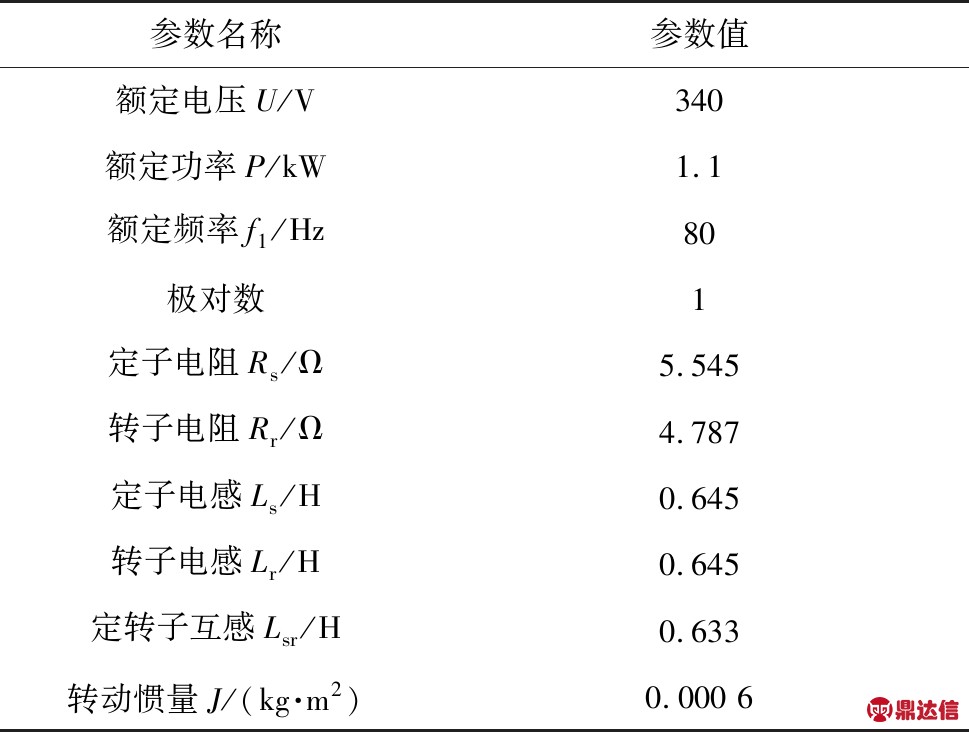

本文所研究的屏蔽电机参数如表1所示。为了便于阅读方便及下文分析,将电机1记作“M1”,电机2记作“M2”,电机3记作“M3”。

表1 屏蔽电动机参数

参数名称参数值额定电压U/V340额定功率P/kW1.1额定频率f1/Hz80极对数1定子电阻Rs/Ω5.545转子电阻Rr/Ω4.787定子电感Ls/H0.645转子电感Lr/H0.645定转子互感Lsr/H0.633转动惯量J/(kg·m2)0.000 6

2 真空泵用多屏蔽电机同步控制系统设计

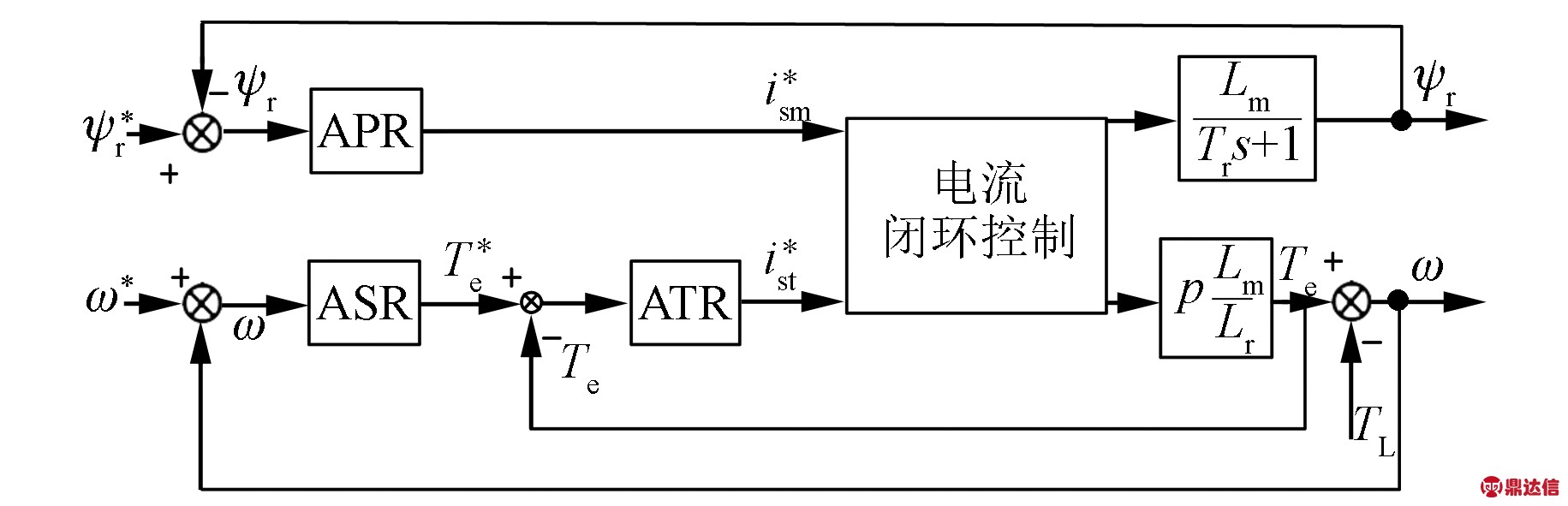

根据第1节所建立的屏蔽电机数学模型,基于交流电机矢量控制原理,建立真空泵用屏蔽电机磁场定向矢量控制系统。本文所采用的单电机磁场定向矢量控制系统结构图如图3所示。

图3 单电机磁场定向矢量控制系统结构图

图3中,磁场定向矢量控制系统主要由速度调节器(ASR)、转矩调节器(ATR)、磁链调节器(APR)、电流闭环控制等组成,通过对定子电流分量的解耦,实现定子电流转矩分量及转子磁链控制电磁转矩。即:转矩控制通道单独控制电机的电磁转矩,进而控制电机的转速及位置;励磁通道单独控制电机的转子磁场,具有削弱电机动态数学模型的多变量、强耦合和非线性等特点[19-20]。

其次,受到长时间传统农业生产模式的影响,绝大多数农户在农业生产过程中都认为农作物收获之后应该及时进行翻耕施肥,否则不利于下一季作物的生长。加之推广免耕播种技术当年并不会看到多大的经济效益,尽管应用该项技术具有省肥、省力、省时的优势,但很多农民群众看不到切实效益,很不愿意采用,不愿意参与。

2.1 模式切换与位置补偿偏差耦合控制

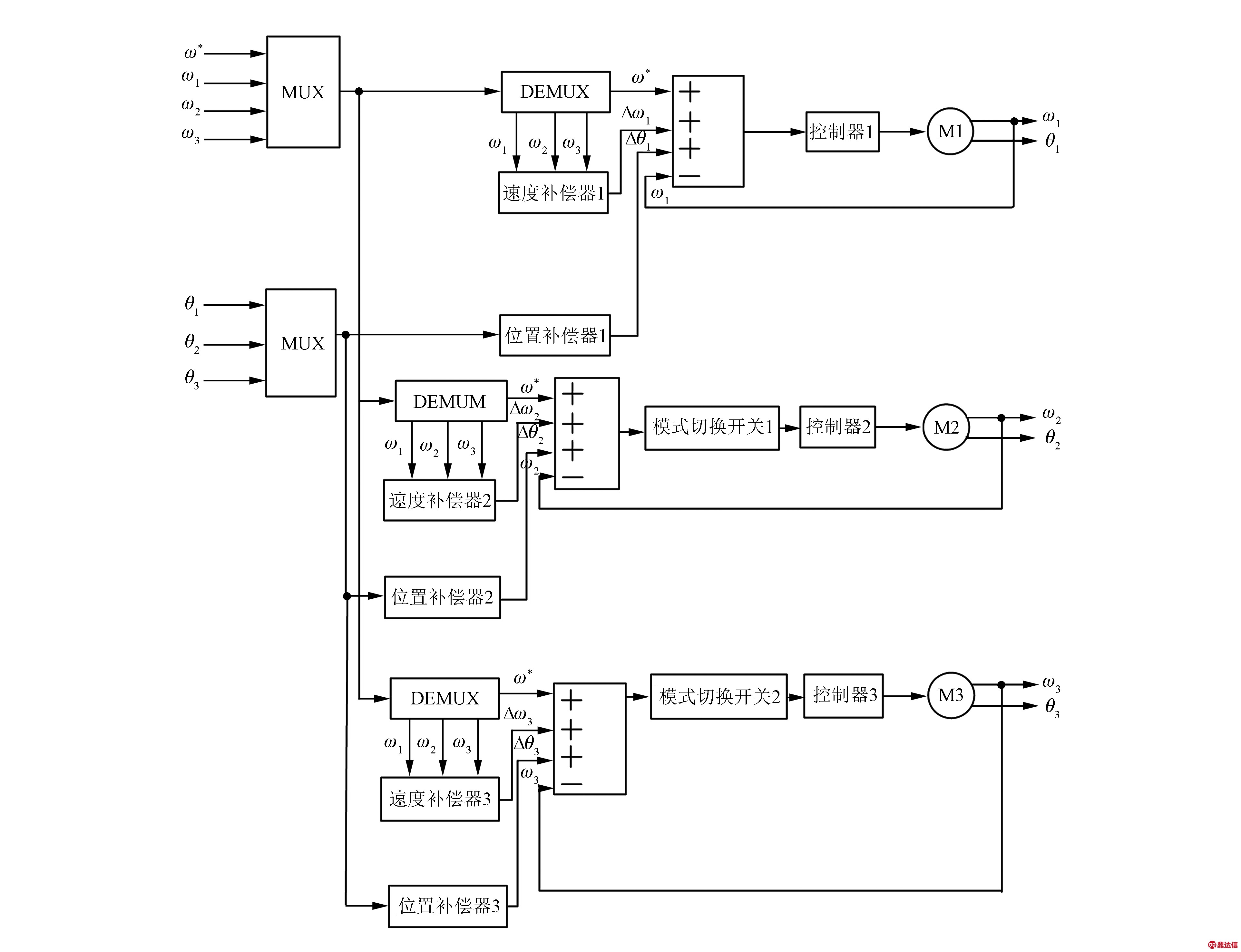

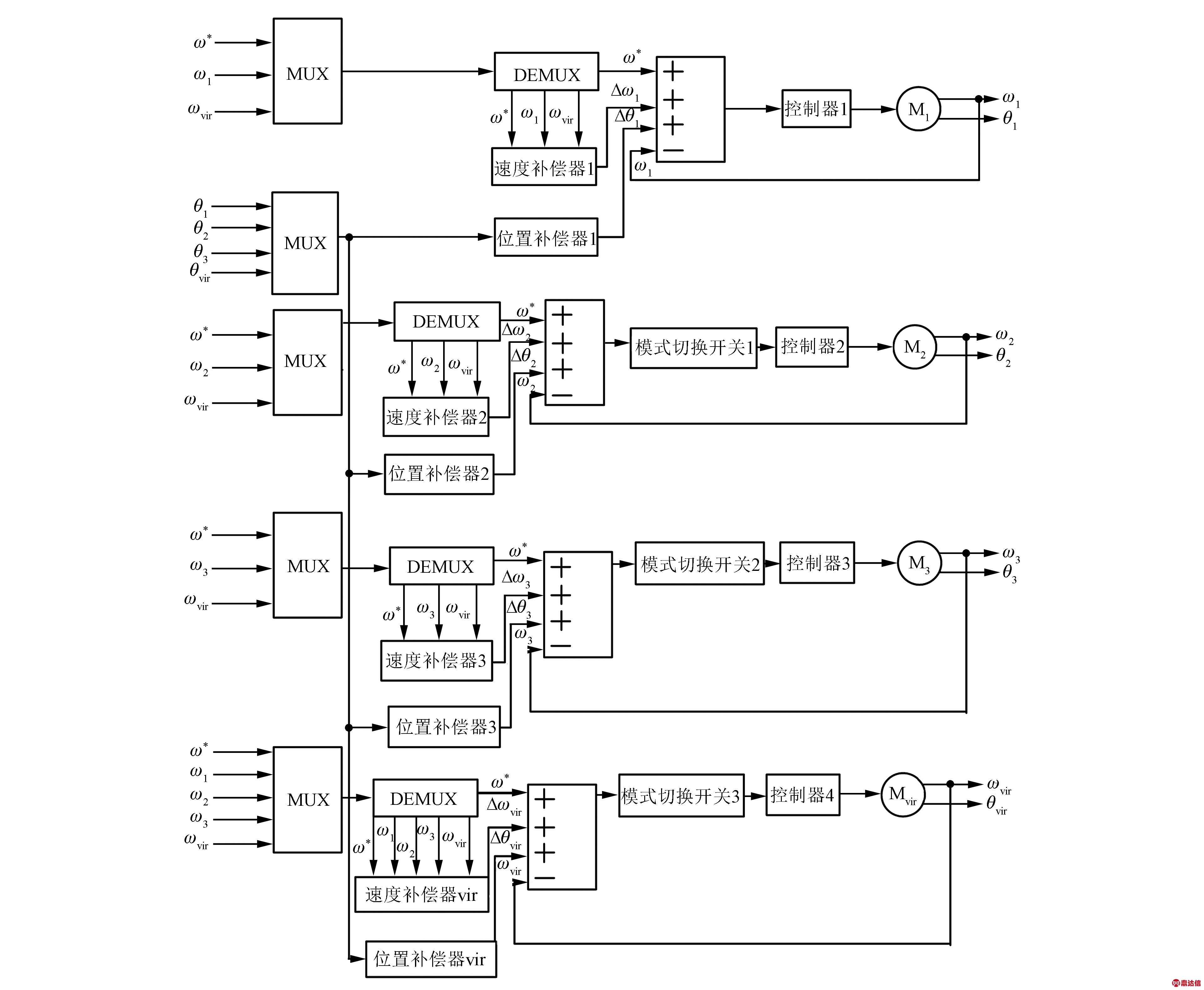

模式切换与位置补偿偏差耦合控制系统结构图如图4所示。

图4 模式切换与位置补偿偏差耦合控制系统结构图

图4中,ω*为给定机械角速度,θi、ωi(i=1、2、3)分别为电机1、2、3的位置角度值和机械角速度,Δωi、Δθi(i=1、2、3)分别为速度补偿器1、2、3和位置补偿器1、2、3的补偿值。

我国的木材加工企业面临着中美贸易摩擦不断升级的考验。6月份,特朗普出台500亿美元对中国进口商品加征高额关税,我国采取对等的关税应对;7月份美国再次准备对2 000亿美元的中国商品加征10%关税,8月份特朗普又准备将2 000亿美元的中国商品税率从10%上调到至25%,使得中美贸易争端加剧。这次清单涉及面较广,美国政府会加征部分木坐具、沙发、床垫、卧室家具、厨房家具、办公家具及金属家具等家具的关税。

系统正常运行时,3台电机跟随给定速度稳定运行,不引入位置补偿器与模式切换开关,依靠偏差耦合实现3台电机之间同步同位置协调运行。

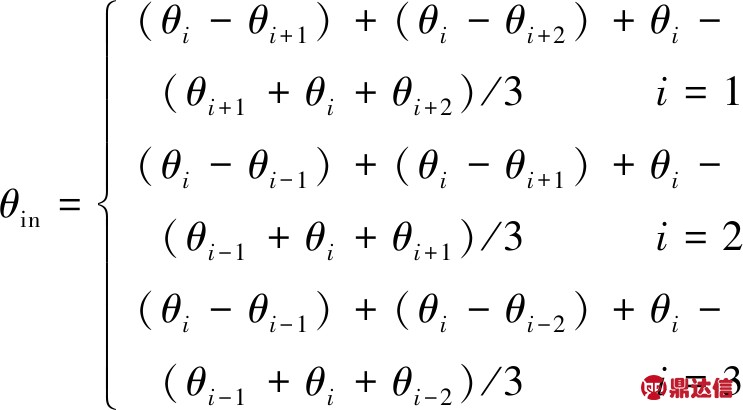

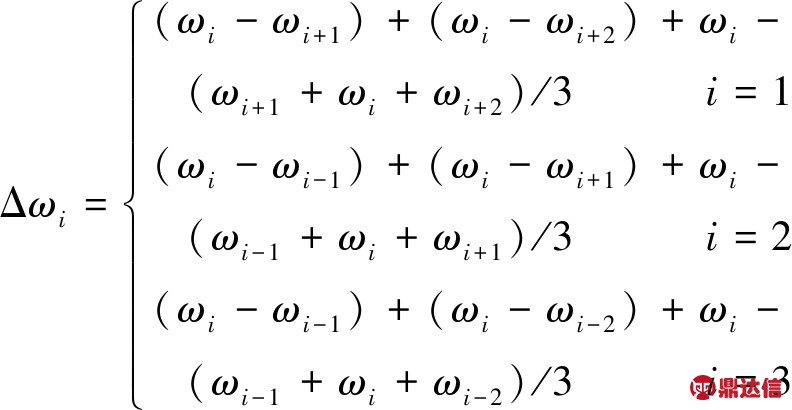

当多电机同步系统中单台/2台电机在不同时刻出现冲击负载时,线路中会出现较大的冲击电流,进而导致三电机系统减速停机。模式切换开关将偏差耦合控制切换为主从控制,使其他2台电机的速度跟踪受冲击负载的电机的实时速度,同时引入位置补偿,保证电机之间的位置误差在5°之内,进而保证真空泵转子不发生碰撞。其中位置补偿器1、2、3均采用PI调节器,位置补偿器的输入由3台电机的位置决定。对于3台电机,位置补偿器的输入为

为了切实解决中小型企业融资难的问题,青海省设立了对外经济贸易发展基金,在调整进出口结构的同时,积极推进曹家堡保税物流中心的建设,进一步促进产业和物流集聚,增强青海省对接“一带一路”沿线国家产业的实力。

(4)

式中: θin为位置补偿器i的输入;θi为电机i的位置角度值。

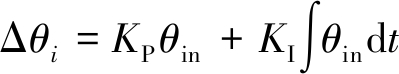

位置补偿器的输出表达式为

![]()

(5)

式中: Δθi为位置补偿器i的输出;KP为比例系数;KI为积分系数。

通过调节比例、积分参数来减小3台电机同步停机时的位置误差。

速度补偿器的表达式为

(6)

式中: Δωi为速度补偿器i的输出;ωi为电机i的机械角速度。

模式切换开关通过实时监测3台电机的负载,当某台电机突加冲击负载需要系统同步停机时,模式切换开关将偏差耦合控制切换为主从控制,使其他2台电机跟随突加冲击负载电机的速度,同时突加冲击负载电机的给定速度切换为零,这些过程由MATLAB/Simulink中的S-function实现。

2.2 模式切换与位置补偿虚拟电机控制

为了将本文所提出的模式切换与位置补偿偏差耦合控制进行对比,结合虚拟电机控制策略及单电机磁场定向矢量控制系统,搭建了多电机模式切换与位置补偿虚拟电机控制系统。

多电机模式切换与位置补偿虚拟电机控制系统结构图如图5所示。在虚拟电机控制拓扑结构的基础上,引入位置补偿器与模式切换开关来减小多电机同步停机过程的位置误差。其中,电机1、2、3在运行过程中跟随虚拟电机的运行轨迹,从而减少运行过程中电机之间的同步误差。将电机1、2、3的输出转速作用于虚拟电机上,各台电机之间不再有直接耦合作用,由虚拟电机对各台电机进行同步控制,从而简化转速同步补偿器模型[11]。

图5 多电机模式切换与位置补偿虚拟电机控制系统结构图

图5中,θvir、ωvir为虚拟电机的位置和机械角速度。Δωvir、Δθvir为虚拟电机机械角速度和位置的补偿值,其表达式为

Δωvir=(ωvir-ω1)+(ωvir-ω2)+

(ωvir-ω3)-(ωvir+ω1+ω2+ω3)/4

(7)

![]()

(8)

θivir=(θivir-θ1)+(θivir-θ2)+(θivir-θ3)+

θivir-(θ1+θ2+θ3+θivir)/4

(9)

式中: θivir为虚拟电机位置补偿器的输入。

1.5 评价标准 无压红:受压部位皮肤与其他皮肤无变化;轻度压红:受压部位皮肤有红晕,解除压力后30 min可以自行消退;瘀红:受压部位皮肤瘀紫,解除压力后也无法消退,判定为压疮1期。

模式切换开关的设置及工作过程与2.1节相同。

3 仿真及分析

在MATLAB/Simulink中搭建仿真模型,对本文所提方法进行分析。算法均采用变步长的ode23tb算法,相对误差设置为0.001。

本文的学术贡献有3点:第一,研究视角上,专门论证了签证政策对入境旅游的影响,从而为签证政策的进一步改革提供理论支撑;第二,研究内容上,对过境免签政策进行梳理并进行有效性论证,分析过境免签政策的动态效应及其在时间上的变化趋势;第三,研究方法上,首次将更为前沿的倾向得分匹配—双重差分法(PSM-DID)引入旅游政策的论证中,有助于推进旅游管理与旅游经济研究的深入开展。本文后续安排如下:第二部分概述过境免签政策并确定研究对象;第三部分进行研究设计;第四部分为实证结果;第五部分为结论和建议。

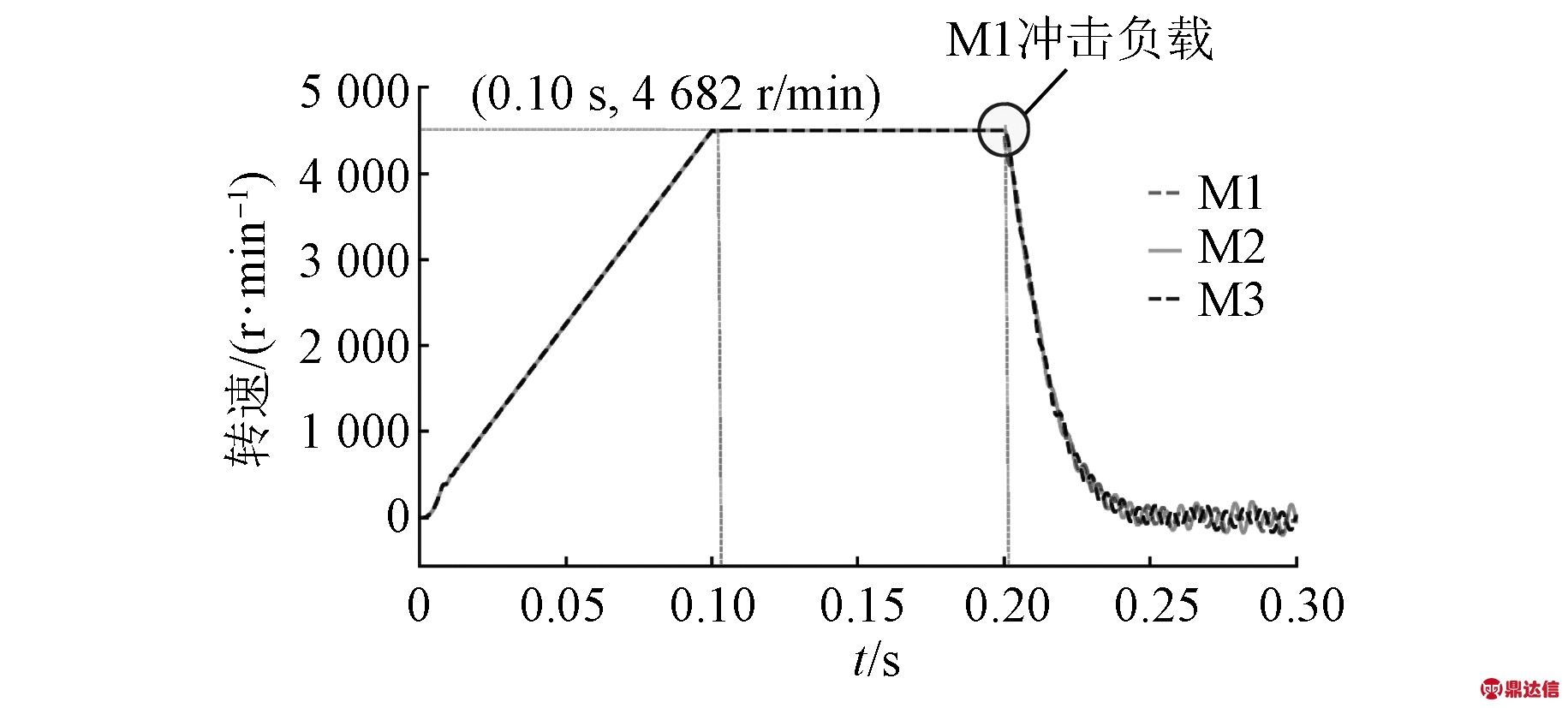

3.1 起动过程及单电机故障停机过程分析

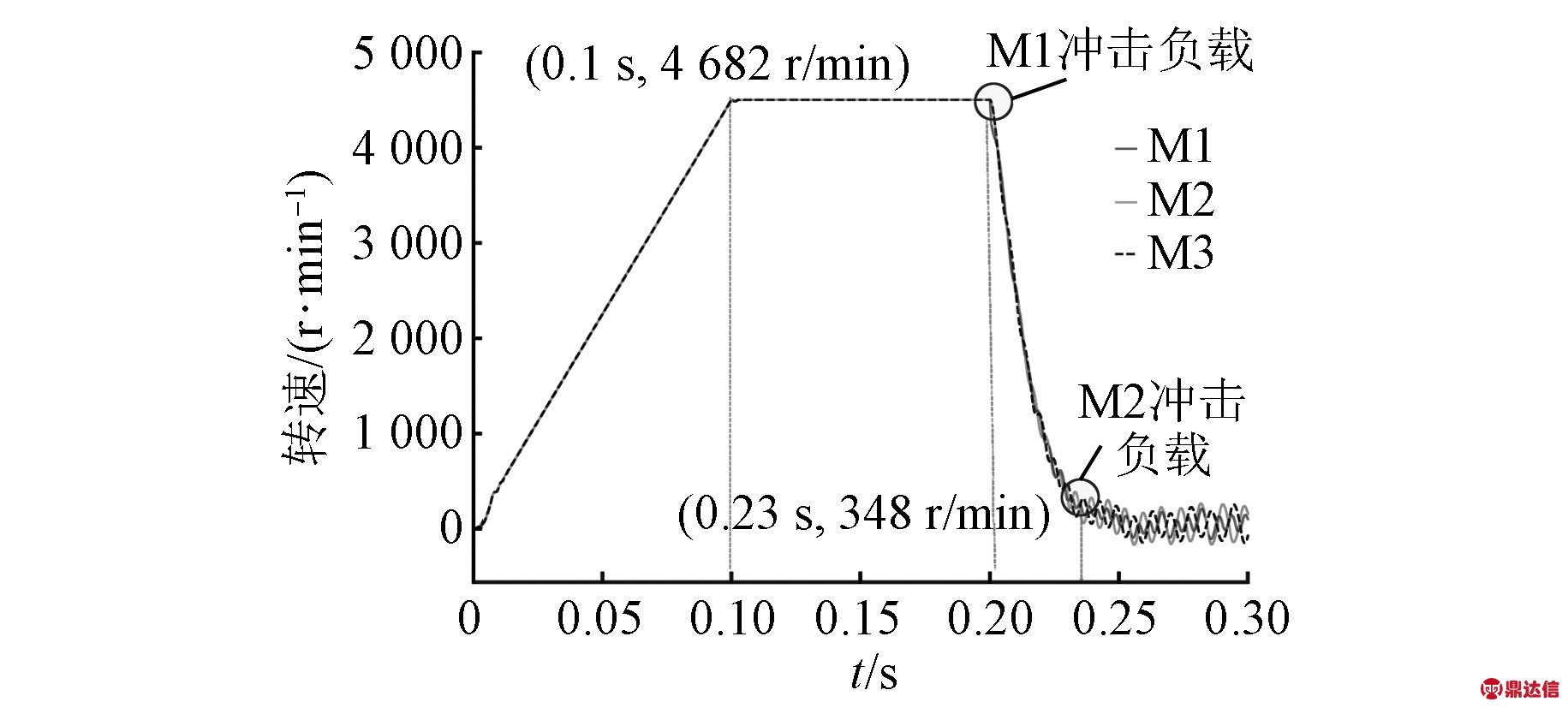

针对起动过程及单电机故障停机过程,仿真时间设置为0.3 s。t=0 s时,M1、M2、M3带额定风机泵类负载起动;t=0.12 s时,3台电机转速达到额定值4 682 r/min并稳定运行;t=0.20 s时,M1突加冲击负载模拟单电机故障停机。图6所示为起动及停机过程的转速响应。

图6 起动及停机过程的转速响应

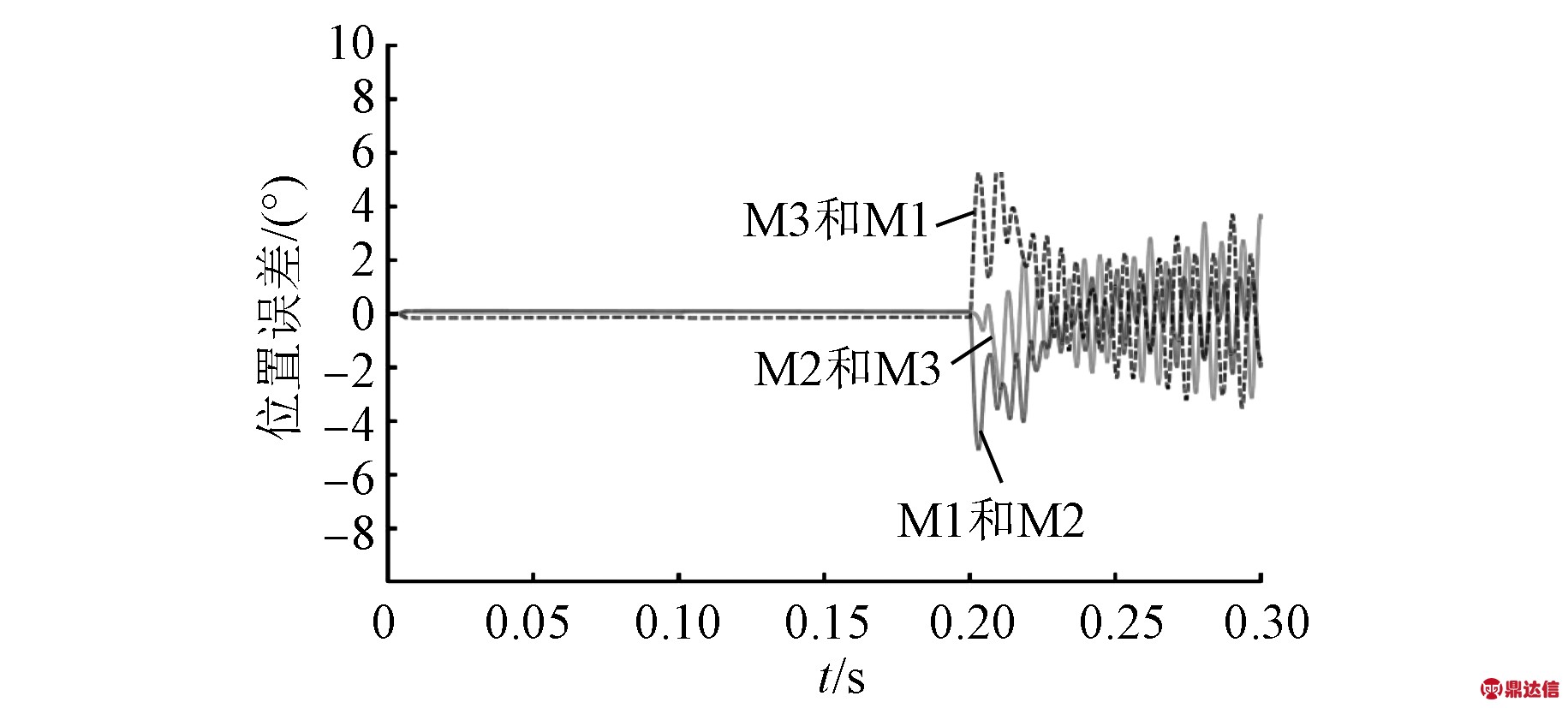

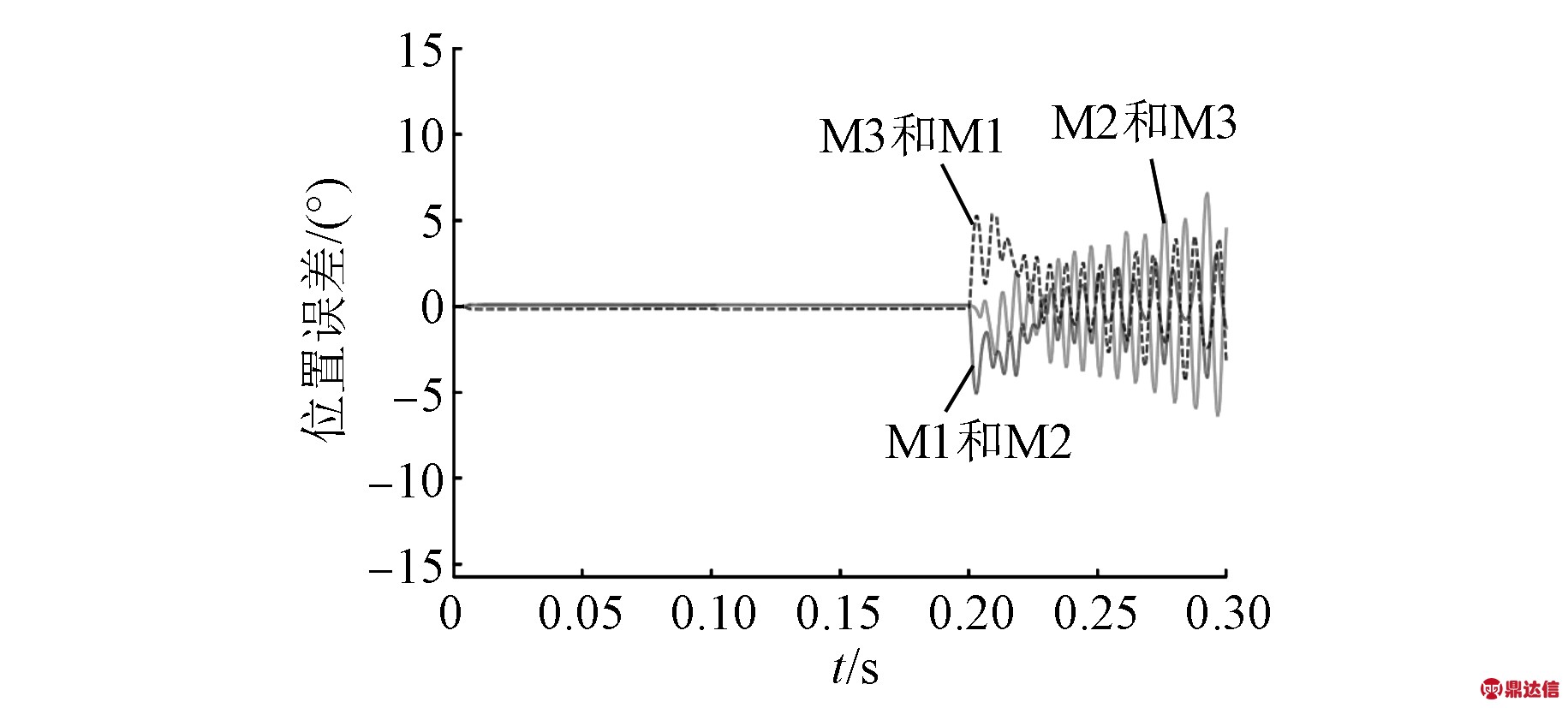

图7为采用本文方法搭建的控制系统仿真结果。(1) t=0~0.12 s时,3台电机实现平稳起动;(2) t=0.12~0.20 s时,3台电机以4 682 r/min的额定转速运行,电机之间的位置误差稳定在0.2°之内;(3) t=0.20 s时,M1突加冲击负载,模式切换开关迅速动作,将偏差耦合控制切换为主从控制,此时M1为主电机,M2、M3迅速跟随M1的运行情况,同时引入位置补偿器,以缩小停机过程中的相对位置误差,最终3台电机之间的相对位置误差控制在4.6°之内(最大允许值为5°),确保罗茨泵转子不会发生碰撞。

③[美]弗朗西斯·福山:《政治秩序的起源:从前人类时代到法国大革命》(毛俊杰译),广西师范大学出版社,2014,第 171 页。

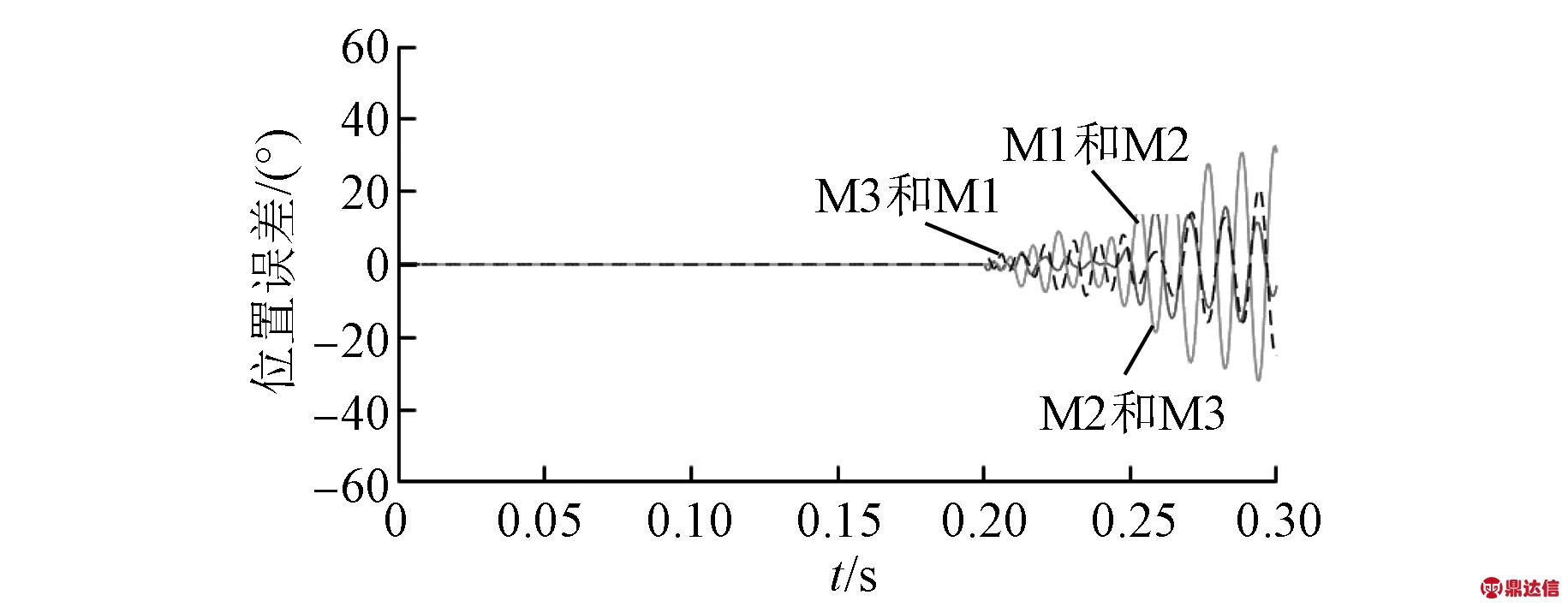

图7 起动及停机过程的位置误差(本文方法)

图8为采用传统方法搭建的控制系统仿真结果。(1) t=0~0.12 s时,3台电机实现平稳起动;(2) t=0.12~0.20 s时,3台电机以4 682 r/min的额定转速运行,电机之间的位置误差稳定在0.1°之内;(3) t=0.20 s时,M1突加冲击负载,模式切换开关迅速动作,将虚拟电机控制切换为主从控制,此时M1为主电机,模式切换开关将虚拟电机控制切换为主从控制,M2、M3迅速跟随M1的运行情况,同时引入位置补偿器,最终3台电机之间的相对位置误差达到了15°,大于允许值5°,罗茨泵转子发生碰撞。

老年股骨颈骨折分型根据骨折解剖原理可分为头下、头颈以及基底等,按照Garden分型可分为单纯不完全骨折、完全骨折但无移位、完全骨折伴部分移位以及完全骨折和移位。

图8 起动及停机过程的位置误差(传统方法)

3.2 运行过程中单电机加随机扰动和周期性扰动分析

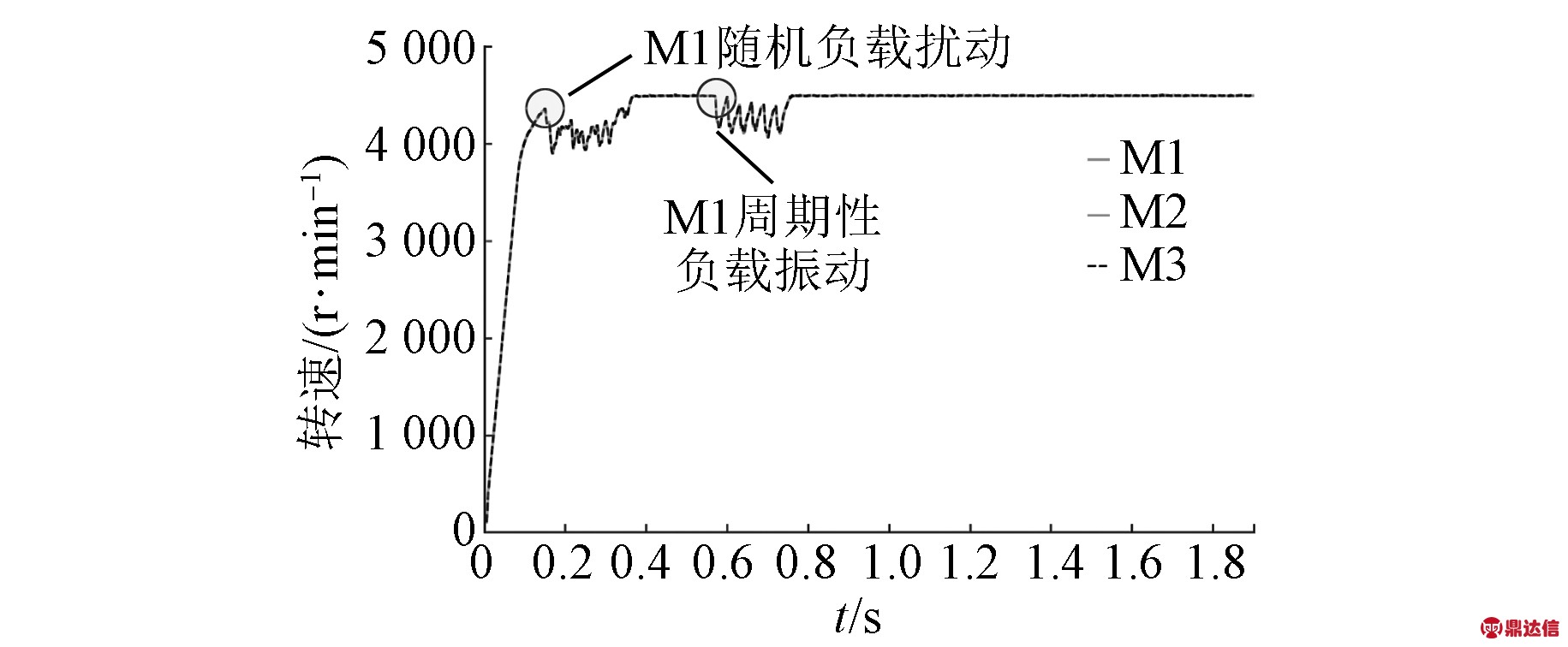

针对随机扰动过程及周期性扰动过程,将仿真时间设置为1.9 s。t=0.15~0.35 s时,M1突加随机扰动,M2、M3带额定负载运行;t=0.55~0.75 s时,M1突加周期性扰动,M2、M3带额定负载运行,分析M1受到随机扰动及周期性扰动过程中3台电机之间的位置误差。图9所示为随机扰动及周期性扰动过程的转速响应。

svarūpavirahasthitivyatikaraikarūpās tu na || 1 [47v6-7] (Pthvī)

这你还不明白吗?蔡大姐喝了一口茶,故作高深地说,李天明的年龄杠杠已经快到了,听说县里要动他了,可他还想再干一届,去领导那里又是跑又是送求了好多回,领导却始终不同意,李天明便有些心怀不满,回到黄土岗之后,对那些林农说了县里这些年对长江、珠江保护林补助款的处理情况,那些林农便闹起事来了。

图9 随机扰动及周期性扰动过程的速度响应

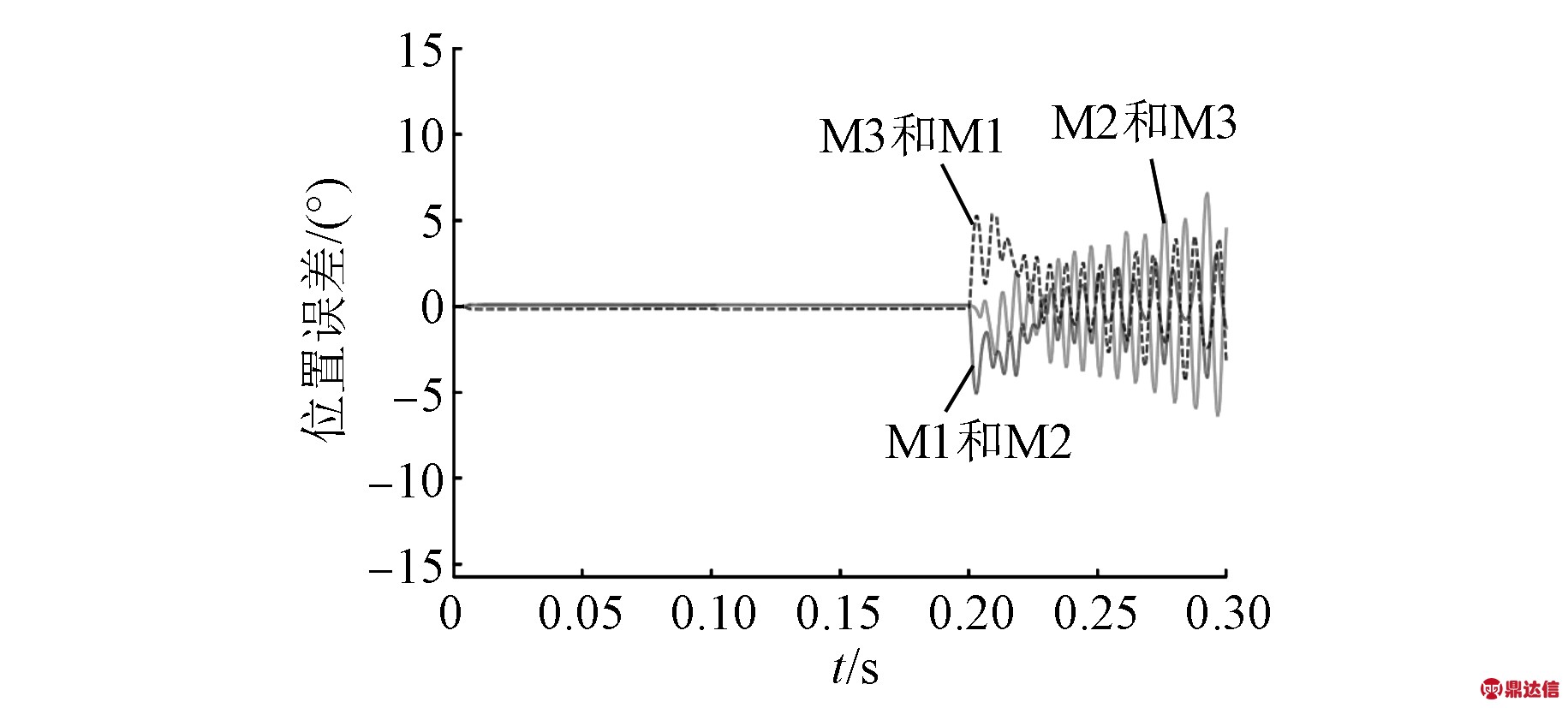

图10为采用本文方法搭建的控制系统仿真结果。可以看出:(1) t=0~0.15 s时,3台电机实现平稳起动,且起动过程中3台电机之间的位置误差基本稳定在0.3°之内;(2) t=0.15~0.35 s时,M1突加随机扰动,3台电机之间的位置误差控制在0.3°之内;(3) t=0.35~0.55 s时,3台电机恢复到额定转速运行,且位置误差稳定在0.1°之内;(4) t=0.55~0.75 s时,M1突加周期性扰动,3台电机之间的最大位置误差为1.5°(最大允许值为5°);(5) t=0.75~1.90 s时,经过系统调节之后,最终3台电机之间的位置误差趋近于零。

图10 随机扰动及周期性扰动过程位置误差(本文方法)

图11 随机扰动及周期性扰动过程位置误差(传统方法)

图11为采用传统方法搭建的控制系统仿真结果。可以看出:(1) t=0~0.15 s时,3台电机实现平稳起动并且起动过程中3台电机之间的位置误差稳定在0°附近;(2) t=0.15~0.35 s时 ,M1突加随机扰动,3台电机之间的位置误差控制为0.05°之内;(3) t=0.35~0.55 s时,3台电机恢复到额定转速运行,3台电机之间的位置误差稳定在0.05°之内;(4) t=0.55~0.75 s时,M1突加周期性扰动,3台电机之间的最大位置误差为0.075°(最大允许值为5°);(5) t=0.75~1.90 s时,3台电机之间的位置误差稳定在0.04°,系统无法消除静差。

3.3 运行过程中多电机不同时刻加随机扰动和周期性扰动导致故障停机分析

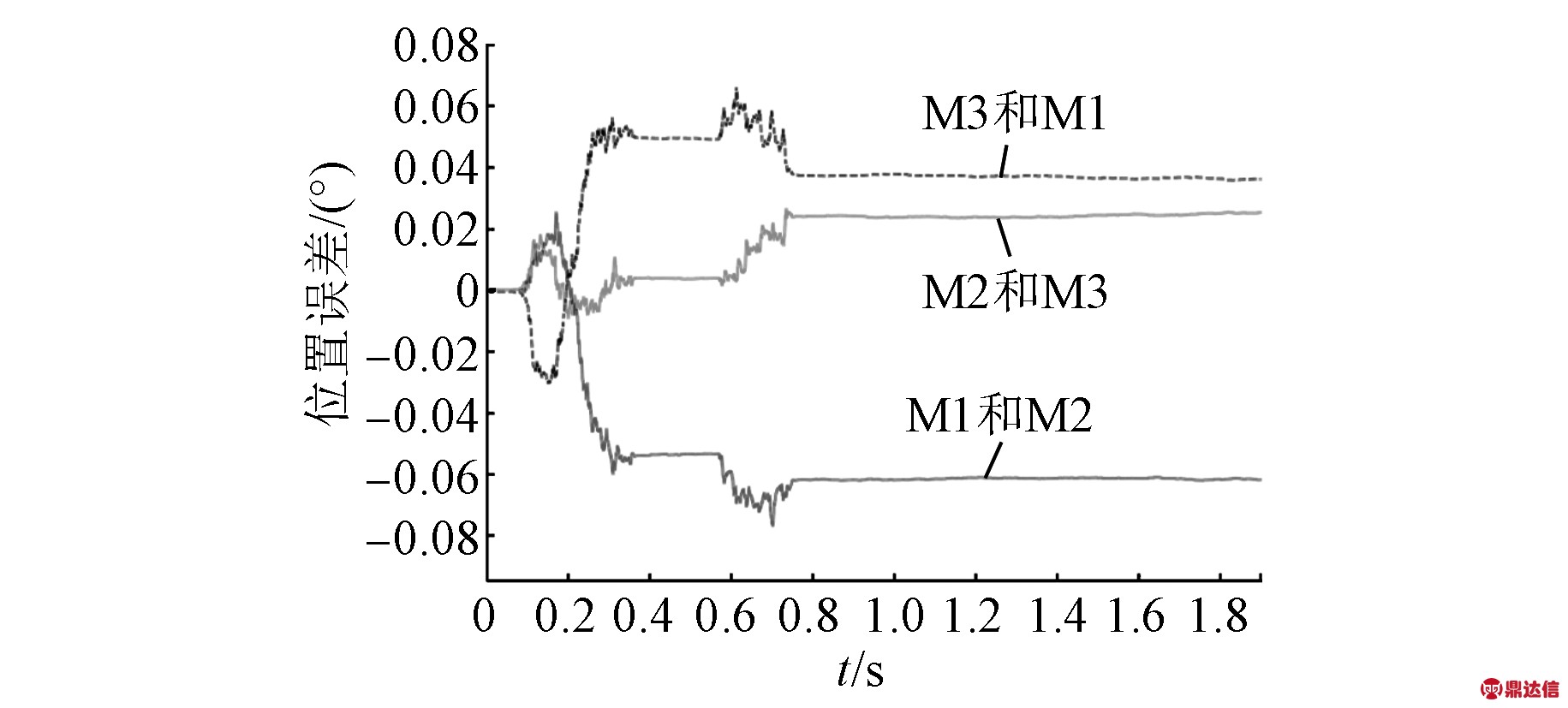

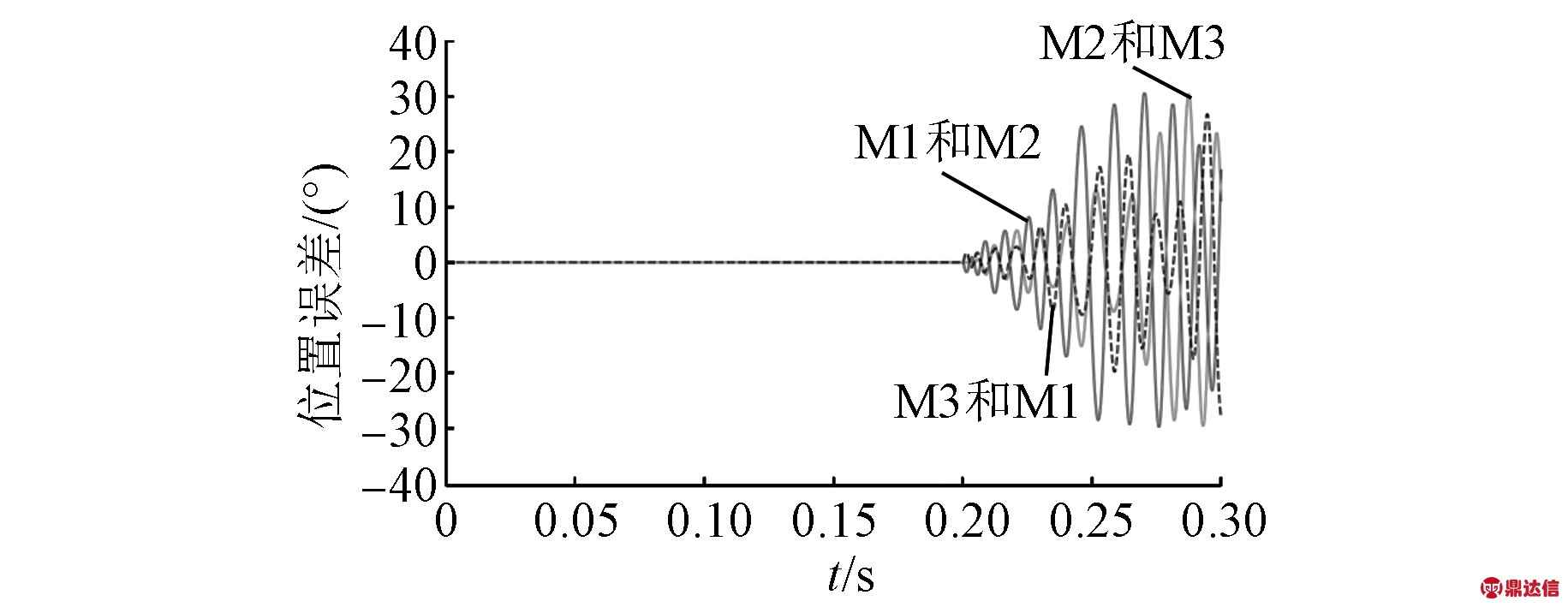

为了进一步验证本文所提控制系统的可行性,针对起动过程及M1突加冲击负载导致系统同步停机过程中M2又突加冲击负载的工况进行仿真,仿真时间设置为0.3 s。t=0 s时, M1、M2、M3带额定负载起动;t=0.10 s时,3台电机达到额定转速并稳定运行;t=0.20 s时,M1突加冲击负载;t=0.23 s时,M2突加冲击负载,以分析多电机在不同时刻发生故障时系统同步停机过程的位置误差。图12所示为3台电机在起动和停机过程的转速响应。

图12 3台电机在起动及停机过程中的转速响应

图13 3台电机起动和停机过程的位置误差(本文方法)

图13为采用本文方法搭建的控制系统仿真结果。可以看出:(1) t=0~0.10 s时,3台电机平稳起动,且起动过程中3台电机之间的位置误差基本稳定在0°附近;(2) t=0.10~0.20 s时,3台电机以额定转速运行,位置误差约稳定在0°;(3) t=0.20~0.23 s时,单独模拟M1故障时3台电机之间的位置误差,在t=0.20 s时达到最大,接近4.6°,经过一小段系统调节之后,在t=0.23 s时减少至3.0°;(4) t=0.23 s时,M2再突加冲击负载发生故障;(5) t=0.25 s系统停机时,3台电机之间的位置误差逐渐增大至4°附近,罗茨转子不会发生故障。

图14为采用传统方法搭建的控制系统仿真结果。可以看出:(1) t=0~0.10 s时,3台电机平稳起动,且起动过程中3台电机之间的位置误差在0°附近;(2) t=0.10~0.20 s时,3台电机以额定转速运行,位置误差在0°附近;(3) t=0.20~0.23 s时,模拟M1故障导致3台电机之间的位置误差,在t=0.23 s时达到最大接近15°,而最大允许值为5°;(4) t=0.23 s时,M2又突加冲击负载发生故障;(5) t=0.25 s系统停机时,3台电机之间的位置误差逐渐增大至20°附近,而最大允许值为5°,罗茨转子发生故障。

图14 3台电机起动和停机过程的位置误差(传统方法)

4 结 语

本文针对真空泵用多屏蔽电机的起动、突加随机扰动、突加周期性负载扰动3种典型过程,充分考虑单电机、多电机故障停机易造成主动轴、从动轴“失同步”,进而导致3个罗茨转子发生碰撞的极端故障,设计了真空泵用多台屏蔽电机模式切换与位置补偿偏差耦合同步控制系统,得出如下结论:

(1) 对比传统控制方法,本文所设计的控制系统可以将真空泵用多屏蔽电机的同步控制误差控制在最大允许值5°之内。

(2) 当发生单电机故障以及双电机不同时刻故障导致系统停机时,本文所提出的控制系统位置误差分别为4.6°和4.0°,采用传统模式切换与位置补偿虚拟电机控制系统时的位置误差分别为15°和20°,后者远远大于位置误差允许值5°。

(3) 在常规偏差耦合控制拓扑结构的基础上引入了模式切换开关及位置补偿器,可以有效消除因单电机故障或多电机故障所引起的静态位置误差。

(4) 本文所提模式切换及位置补偿偏差耦合同步控制系统具有较好的鲁棒性及良好的工程应用前景,下一步的研究重点将集中在该控制系统的参数优化以及实际生产线试验。