摘 要:详细分析了横梁导轨的全部加工过程,确定在五面体数控龙门铣上,通过对工件变形的控制并结合直角铣头、反向刀轴、双件夹具等工装的应用,一次定位,可高效、精密地保证此类超长导轨件全长平直精度的实现。

关键词:超长导轨;平直度;变形控制;刀具改进

1 研究背景

超长导轨的加工一直以来都是机械加工中的一个工艺难点。从一般的机械加工工艺角度看,当此类导轨的长度超过3 m加工就有难度。为满足市场需求,设计人员开发出4、6、8、10英尺的规格锯系列新品,特别是用于规格锯的进板、储板、出板的横梁导轨,短的5米、长则9米甚至10米以上,而且宽长比达到了1∶40。加工难度包括:①工件长,刚性差,去除余量时会产生力、热变形,以及内应力释放变形;②内外侧导轨面平行度和直线度等要求高,给加工带来困难[1-2]。为寻求更高质量、更高效率,人们一直在探索寻找两全的加工方法。

2 方案比较

2.1 工艺要求

超长导轨截面图及主要精度要求如图1所示。通过分析导轨截面图及其结构可知:导轨A面加工前高度174 mm,要求加工到169 mm,余量5 mm。厚度从20 mm加工到13 mm(外侧B面台阶深度116.5 mm,内侧C面台阶深度为40 mm)余量为7 mm,因考虑到导轨会有3 mm的弯曲变形,实际余量为10 mm,按图纸要求内侧和外侧要去除的余量比3∶4,但考虑到加工好的导轨弯曲变形和工件要去除的余量成正比(内应力变形),而外侧加工深度为116.5 mm,内侧为40 mm,所以加工时把要去除的余量比设为1∶1,即内外侧分别留有余量5 mm,其中长度尺寸因为规格不同而长度不一,可从5米到10米多不等。下面通过两种对5 m长导轨的外侧B面、内侧C面及高度A面三面加工过程的分析比较,对比不同加工方法的优缺点。

图1 超长导轨截面图及主要精度要求

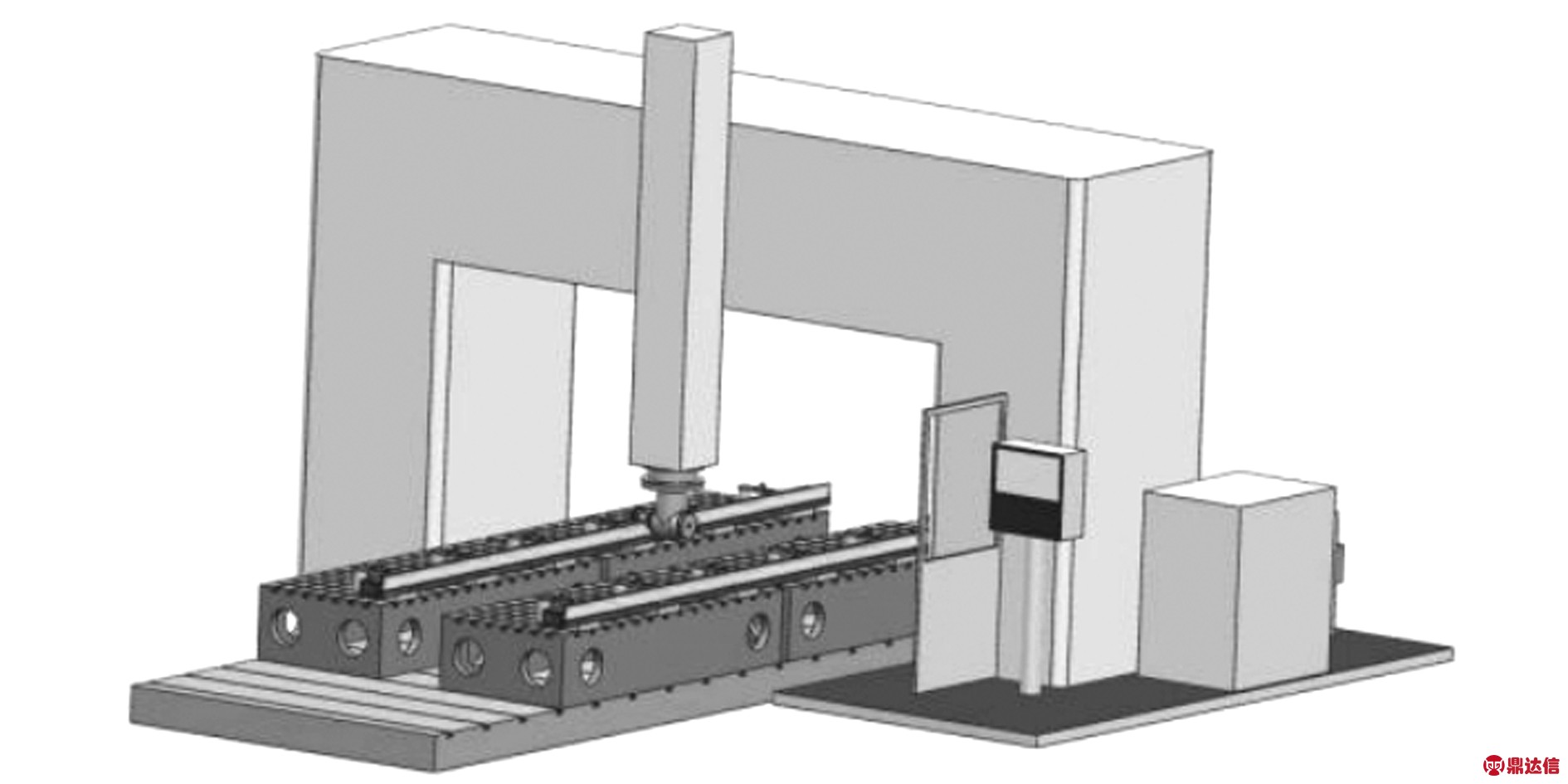

2.2 加工机床及工件装夹方法

由于导轨四周和上平面都要加工,而且工件较长,经过多项综合评估决定选用X轴行程为12 m的5面体数控龙门铣床来进行加工。5面体机床是指除垂直于主轴的G17平面的机床可加工外,机床还可以利用所配的角铣头旋转不同的角度对G18、G19平面进行加工,由于是一次定位,从而可减少装夹次数和提高加工精度。

装夹工件时,116.5 mm导轨面朝向操作台,长度沿X轴方向,定位面法向垂直于Z轴,如图2所示。两件同时装夹,可以反复加工,成倍减少换头次数,而且更容易冷却工件,使得效率提升且更趋于合理地控制变形。

图2 工件装夹方法

2.3 传统加工方法

(1)加工169 mm上A面:用100 mm盘铣刀,每次吃刀深度1 mm,切削参数为S400,F400,加工一刀需13 min,加工5刀共需65 min,光刀S400,F200,光刀需26 min,粗精铣共需91 min。

(2)加工导轨面内侧C面和40台阶:用直径30 mm的立铣刀侧铣加工内侧40 mm台阶,每刀侧铣量1 mm,切削参数S120,F100,粗铣5次,精铣1次,共6次。每次加工约需50 min,6次加工要300 min。

(3)加工导轨面外侧B面和116.5台阶:加工导轨面116.5 mm台阶时用角铣头装直径160 mm、主偏角90°的刀盘,刀具转速S300。每刀吃刀深度由1.2 mm到0.3 mm递减,随着吃刀深度的递减,走刀F值则在递增,分别为1.2 mm吃刀深度F 值为350,1 mm吃刀深度F 值为400,0.7 mm吃刀深度F 值为425,0.5 mm吃刀深度F 值为500,0.3 mm吃刀深度F 值为550,粗铣、半精铣所需时间为80 min,最后精铣,精铣F200,S300,加工时间26 min。最后粗铣、半精铣及精铣共用106 min。

内、外侧导轨面交替进行粗铣、半精铣及精铣。在加工两侧导轨面过程中要拆装3次角铣头,每次拆装需要30 min,3次需要90 min。

传统的加工方法合计所需时间为587 min,而且加工面的粗糙度大于Ra12.5。

2.4 刀具改进的目的和方法

改进刀具的目的是通过正反两用刀轴的应用,使得一次换头可同时完成导轨内外两侧的加工,结合来回往复的加工,保证了内外两侧面的平衡,也为最后的松压板和冷却后的精加工提供了工艺支持。正反两用刀轴的应用如图3所示。

图3 正反两用刀轴的应用

(1)游标卡尺量出刀杆直径70 mm,键的宽度14 mm;

(2)使用对刀仪测量刀杆的精确直径并检测刀杆回转同心度;

(3)在平整的工作台上装夹好160 mm刀盘,保证压板不压到刀片槽和刀片垫铁;

(4)改进后的刀体,直径70 mm的台阶孔深5 mm,两边键槽宽14 mm,深10 mm;

(5)160 mm刀盘反装,加工内侧导轨C面(注意上压板留足够的位置过160 mm刀盘);

(6)160 mm刀盘正装,加工外侧导轨B面。

选用合适的刀具进行改进,能有效地提高效率,方便操作,能保质保量地完成图纸的要求。改进后的刀具主要是为了加工40 mm深度的导轨C面,即将直径160 mm的刀盘反装在直径70 mm的刀杆上以加工40 mm深度的导轨面,刀杆与工件之间只有5 mm的间隙,可谓是恰到好处。刀盘的主偏角90°,装刀尖角为82°菱形刀片(82°菱形刀片的刀片副后角在加工过程与工件接触面小),选用这样刀具的依据是在切削过程中其与工件之间的切削阻力小,产生的热量少,有利于控制形变。

另外,如果选用较小直径的刀盘,那么刀杆的直径也要随之变小,过小直径的刀杆强度无法对冲刀具在切削过程中的阻力。如果选用较大直径的刀盘,刀具在加工过程中会形成过多的无效切削线速度,降低了加工效率。

2.5 刀具改进后的加工方法

(1)加工169 mm上A面:用特固特刀盘,直径63 mm,切削参数S700,F1000,每次切削深度1 mm,5次粗加工需25 min,精铣切削参数S700,F500,需10 min,共35 min。

(2)加工导轨面内侧C面和40 mm台阶:角铣头反装直径160 mm刀盘,刀盘主偏角90°,刀具转速S300,加工导轨面内侧40 mm台阶。每刀吃刀深度由1.2 mm到0.3 mm递减,随着吃刀深度的递减,走刀F 值则在递增,分别为:吃刀深度1.2 mm时F 为350,吃刀深度1 mm时F 为400,吃刀深度0.7 mm时F 为425,吃刀深度0.5 mm时F 为500,吃刀深度 0.3 mm时F 值为550,粗铣、半精铣所需时间为80 min。最后精铣F200,S300,其加工时间26 min。粗铣、半精铣及精铣共用106 min。

(3)加工导轨面外侧B面和116.5 mm台阶:角铣头安装直径160 mm刀盘,刀盘主偏角90°,刀具转速S300。每刀吃刀深度由1.2 mm到0.3 mm递减,随着吃刀深度递减走刀F 值也在递增,分别为:吃刀深度1.2 mm时F 为350,吃刀深度1 mm时F 为400,吃刀深度 0.7 mm时F 为425,吃刀深度0.5 mm时F 为500,0.3 mm吃刀深度F 为550,粗铣,半精铣所需时间为80 min。最后精铣F200,S300,其加工时间26 min。粗铣、半精铣及精铣共用106 min。

在加工导轨的内外侧导轨面过程中,分别采用多次调换直径160 mm正反刀盘进加工,以减少形变。在粗铣、半精铣及精铣加工导轨面过程中要更换6次刀盘,每次更换刀盘需要5 min,6次总共需要30 min。拆装1次角铣头需要30 min,总共需要60 min。

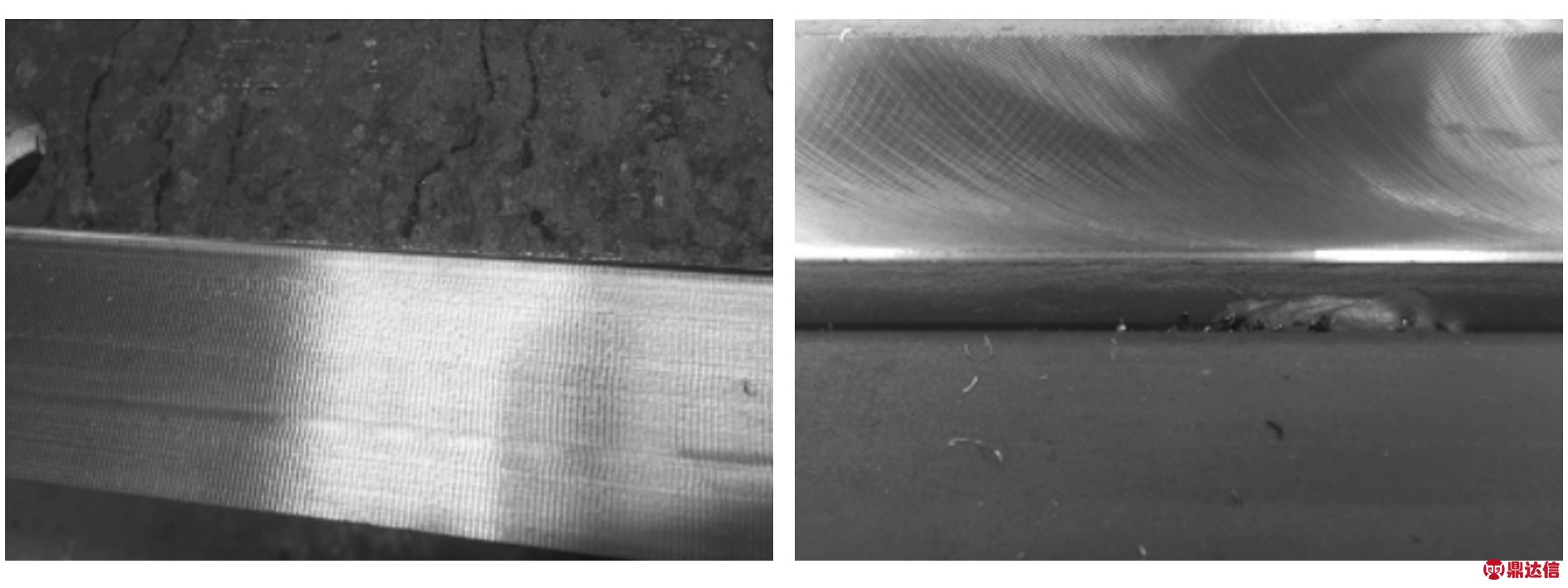

刀具改进后的机加工方法合计所需时间为307 min。粗糙度小于Ra3.2,刀具改进前后的粗糙度对比如图4所示。

图4 粗糙度对比

3 技术难度分析及处理方法

3.1 刚性差

可采用多个垫头密集装夹,保证1 m装夹一个垫头,在垫头和垫头间的导轨面有足够的刚性,足够的刚性有助于刀具在工件上稳定切削,减少振动,减少刀具与工件切削面之间的重复摩擦,从而减少热量的产生。

3.2 热变形

热变形是工件变形的主要原因之一,被切削的金属在刀具的作用下会发生弹性和塑性变形而耗功,这是切削热的一个重要来源。此外,切屑与前刀面、工件与后刀面之间的摩擦也会产生出大量的热量。因此,切削时共有三个发热区域,剪切面、前刀面与切屑接触区,以及后刀面与工件表面接触区,还有刀具磨损也会增加热量。为减少加工过程中的热量产生,应该做到以下几点。

(1)选用合适的刀具。勤换刀片,减少刀具与工件之间的摩擦力,锋利的刀片既能增加切削效率,也会减少热量的产生。合理利用切削三要素,减少刀具线速度,增加走刀量(防止刀具与切削面之间静摩擦,防止挤压切削增加刀具和工件热量),减小切削深度。

(2)防止刀具在铣削过程中产生拖刀现象。主要有以下两种情况:

(A)在G17平面上切削时,有四个切削方向可以选择为进刀方向,分别为X+、X-、Y+、Y-,但选择时需要选择一个没有拖刀的方向作为进刀方向(不同的机床有不同的进刀方向);

(B)在G18、G19平面上切削时,可人为地将角铣头转一个角度,但角度不要太大,只要不拖刀即可。

(3)在加工过程中,可采用风冷或水冷的方式给刀具和工件降温。条件允许的情况下最好采用水冷,这样工件和刀具都能做到及时冷却,在一次只能加工一件工件时无需等待冷却时间。精加工前工件需完全冷却,如果条件允许可以同时装夹多个导轨统一工序加工,这样既能节约冷却时间,同时还能节约换刀时间和拆装角铣头的时间。

3.3 去除余量后内应力变形

粗加工完成后大量余量已经去除,工件的内应力将慢慢释放,但在压板压力的作用下导轨面并不能回到原位,这时应松掉压板,让导轨面回位后再紧好压板,然后再进行半精铣、精铣加工。为达到图纸要求的内外侧导轨面平行度和直线度,还要做到在半精加工前尽量少留余量,而且加工前更换刀片,做到内外侧导轨面统一进行半精及精加工。

4 结论

(1)与传统机加工方法相比,经过刀具改进后的新加工方法,一次定位,加工时间节省近三分之一;

(2)通过对变形的探究和控制,经过刀具改进后的新加工方法,加工的导轨面平行度和直线度均能保证在0.1 mm范围内,粗糙度达Ra3.2。