摘 要:机床是制造行业的基础,在对机床进行设计与研究过程中,机床导轨是非常重要的零件,是机床承载刀架和保证加工精度的重要部件。机床行业不断发展,通过经验设计出来的机床已经不能满足设计的需求,需要设计出具有支撑效果好、高性能的导轨,满足机床加工的需求,提高机床加工零件的精度,提升机床的整体性能。

关键词:导轨结合面尺寸设计 导轨尺寸设计 结构优化

1 导轨结合面尺寸设计

机床导轨结合面是机床床身与导轨连接之间非常最要的位置,其尺寸有着至关重要的作用。可以对刀架起到导向和承载的作用,同时导轨的性能优劣也直接会影响到机床的指标。

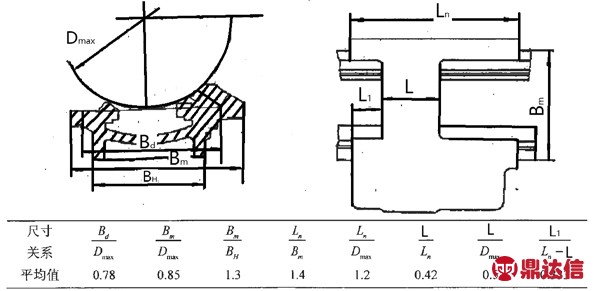

对机床导轨结合面进行设计需要充分考虑机床的类型。同时还要了解机床加工的参数、转速范围等,机床的导轨形式也是决定性因素。传统的导轨设计方法是通过每个导轨之间的关系与系数进行换算,最终得出导轨的尺寸数值,图1为传统导轨尺寸关系

图1 传统导轨尺寸关系图

注:Bd 为跨距,Dmax 为加工最大直径,Bm 为床身宽度,BH 为外壁板距离,Ln 为导轨接触长度,L 床鞍中部宽度,L1为床鞍左侧宽度。

2 导轨尺寸设计

卧式机床是非常普遍的机床,而斜床身是卧式机床的一种。在对导轨尺寸设计过程中需要满足以下设计原则:

(1)两个导轨之间的距离需要精确设计,原因为导轨之间的跨距会影响机床的平稳性,会出现倾覆角,一般的设计原则为通过加工零件的最大直径来设计跨距;

(2)导轨的尺寸上需要能满足一定载荷的需求,导轨的主要作用就是支撑与导向,所以需要承受加工零件过程中产生的力矩,同时还需要满足刀架本身的重力;

(3)导轨的长度会影响机床承受载荷的大小,同时也会影响放置刀架系统,所以需要根据加工零件的范围,刀架的尺寸进行长度设计。

对于导轨的设计中,导轨的跨距和导轨的长度是主要的设计对象,而斜床身是一个非常典型的机床代表。床身由两个主轴进行联动,控制系统为半闭环控制系统,同时整个床身为45°的结构。机床整体的床身采用铸造的方法得到的,增加了圆筒筋板,机床的整体强度非常高,在承载能力方面非常好,对切削过程中的精度能够保障。

在机床导轨的设计中,载荷的计算是一个非常关键的环节,设计之前需要对机床导轨载荷进行计算才能知道导轨的设计要求,在计算载荷的时候需要将导轨进行简化。

在模型简化完成之前还需要对机床进行整体的受力分析,机床在工作中主要的受力部件为床身、滑板、床鞍、主轴箱、尾座,它们之间具有关联性,床身的作用是连接主轴箱、床鞍、尾座导轨等系统,主轴箱和尾座受到切削力作用,切削力的计算公式为:

Fp=0.45·Fc

Ff=0.35·Fc

式中:Fc ——主切削力;

Fp ——背向力;

Ff ——进给切削力;

Pe ——主轴电机功率;

Pc ——切削功率;

η——能量传递效率;

V——切削速度。

3 结构优化

机床设计中需要对结构进行优化,主要的优化方向分为以下几点:

(1)基本性能方向的优化,在机床的使用中,需要保证一些基本的工作功能,同时还需要具有一定的基本性能,机床结构的强度、刚度、使用寿命等;

(2)机床轻量化优化,机床的零件中,90%以上都是金属元件,所以在对机床结构优化中,需要进行轻量化分析,在满足刚度和强度的前提下,采用一些新材料和质量小的材料,同时也可以采用材料替代的方式,将一些辅助零件进行替换,减轻机床本身的重量。

(3)特殊结构设计,在机床的结构优化中,需要满足客户的需求,所以在设计中会将一些成形的方案进行优化,通过对方案的改造和增加最终得到客户需求的方案,这种机构的优化需要特别关注。

(4)结构简化,机床的结构中,不要采用特别复杂的结构,机构和结构要简化,便于后期的维修和保养,将机床机构中复杂的零件简化为简单的结构零件。

持续优化是一个非常重要的课题,在任何行业内,都需要不断的前进,优化是不断完善的前提,同时也是走向更深层次的前提,机床机构的优化也是非常重要的,主要的优化从以下几个方面进行:

(1)法向刚度分析,通过利用有限元的方法对导轨进行刚度与载荷关系的分析,例如在对导轨法向刚度进行分析,选取的对象为上下铸造板和中间贴塑板为研究对象,结构中贴塑板是与上板粘连的;

(2)抗扭转刚度分析,导轨在实际使用中,会受到扭转载荷的作用,特别是斜床机床的零件加工过程中,该机床的导轨系统中,导轨通过凹形与压板之间的配合将导轨固定上,这种结构优点非常稳定。

4 结 语

本文是通过斜床为研究对象,对其本身的导轨系统进行研究分析,通过总结与优化传统的设计方法,在结合机床导轨的刚度,导轨跨距的设计,最终可以设计出最优的导轨尺寸,机床床身是支撑与组装整个机床零件的载体,设计出符合要求、轻量化的床身,也是为了发展中一个关键任务。