摘 要:冶炼厂中大型的数控车床导轨之间一般都有耐磨层进行接触,在日常的使用过程中,因为使用不当或者保养不到位等各个方面的原因,数控车床导轨间的耐磨层会受到不同程度的损伤。这种损伤在机床生产过程中会影响生产效率,损坏生产部件,因此对其进行修复是十分必要的。

关键词:冶炼厂大型数控机床;导轨耐磨层;修复工艺

机床导轨是机床的基准部件,对于整个机床生产来说十分重要,但是由于日常生产的影响导轨必然受到一定程度的损伤。这种损伤虽说是不可能完全避免的,但是若是护理到位是可以降低受损程度的。耐磨层的存在就是为了减少直接作用于导轨的损伤,从而提高生产效率。在以往的生产过程中,耐磨层受损严重后多是由生产厂家进行维修,花费时间长不说经济费用也很高,这给导轨修复带来了麻烦。

数控机床的重要支撑结构是导轨,机床的精度与使用寿命长短的决定因素就是导轨的精度与耐磨性。经过多年的使用,会产生严重的磨损,导致了刀架中心下沉,严重的影响使用效率。导轨的耐磨层也会出现磨损,这也会影响机床的精度。此前,类似故障大多由厂家进行维修,其维修成本较高,并且维修周期长。笔者认为,大型数控机床的导轨耐磨层修复还可以采取以下几种方法。

1 防患于未燃,从细节入手减少损伤

机床导轨的磨损大体可以分为磨粒磨损、粘着磨损和腐蚀磨损。其中,磨粒磨损是由于生产过程中产生的碎粒等造成的,这种类型的磨损是不可避免的,但是可以想办法降低对导轨的影响。粘着磨损是由于在生产过程中看似光滑实则凹凸不平的导轨之间在作用力的影响下带来的,它与磨粒磨损关系密切。腐蚀磨损主要是由于平时采用的带有腐蚀性的润滑材料等带来的,为了减少腐蚀磨损应该重视润滑剂等材料的选择。从事机床工作的大多数为男性,在一些细节问题上不够细心,因此给机床导轨带来了不必要的损伤。

减少这类损伤可以从以下几个方面入手:首先是避免在机床导轨上存放日常使用的工具等带有强烈摩擦性的物品,可以为机床导轨加盖特殊的防护罩;发现导轨耐磨层出现小范围的凸起和不平整时要及时整修;在机床导轨耐磨层上涂抹上带有特殊物质的润滑油,及时检查以确保导板耐磨层的摩擦控制在相对合理的范围内。

2 复印成型修复工艺

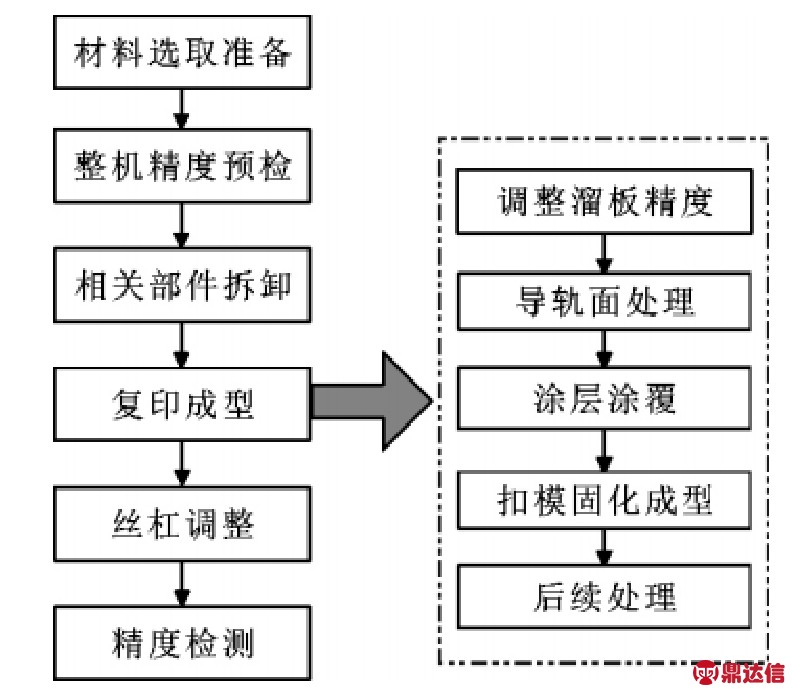

(1)复印成型修复工具包括材料选取准备、整机精度预检、相关部件拆卸、复印成型丝杠调整、后续精度检测,再到调整溜板精度、导轨面处理、涂层覆盖、扣模成型、后续处理等各个方面的内容,如图1为整体流程图。其中复印成型环节对技术工艺的要求较高,是整个修复工艺是否成功的关键。

除此之外,在选取材料部分我们也应该十分的重视,要考虑所选取材料的耐磨系数,性价比,使用量等各个方面的因素,材料损耗也是需要考虑的内容。接下来需要进行的是导轨修复数据测量和调整。要依照机床部件出厂时的数据值,使用专门的测量工具,依次测量大溜板四个角的高度,垂直度和水平度,在此过程中要尽可能的降低误差。在进行完测量工作以后需要进行的是部件清理和拆卸工作,这一步骤要求我们将加工槽内的耐磨层清理干净,否则会影响新的耐磨层的复印效果。如若不好清理的时候可以采用人工清理的办法,加上使用鞋刷等工具,在最后要使用酒精消毒保证各导轨面干净。以上是复印成型修复工作的前期准备工作。

图1 总体修复工艺流程图

(2)涂层覆盖和扣模成型是直接关系到复印成型修复工艺是否成功的最重要的环节。在涂层覆盖环节中,固化剂和粘合剂混合后要不断地搅动,尽可能地排出搅拌时进入的空气。扣模要看准时间,选择材料稍微固化的时候进行,过早黏合度太高,过晚又会影响成型效果。这需要工程师有着丰富的经验来进行此项工作。

可以先将固化剂慢慢倒入粘合剂中,再不断进行搅拌,有一定的黏度后将其倒在铝板上,必须用铁铲不断揉合,让涂层材料及时散热。用铁铲揉合能有效排除气泡,避免涂料固化后气孔的出现。

(3)后续工作需要做的还有很多,包括检查跑合和复合情况,对复印成型的成果进行精度验收等。

3 光纤激光熔覆修复技术

近些年来我国机床呈现出高速、重载、高精度和自动化的生产特点,这使得传统的机床生产和维修方式不再适合当今的现实。在这种情况下,光纤激光熔覆修复因为其自身高效的特点被应用于大型数控机床导轨耐磨层的修复过程中。此项技术是依赖光纤激光技术,机器人技术和计算机数控技术,并由此形成一个高效的自动化加工生产系统。在工作的过程中,首先是处理机床导轨耐磨层,这一环节要清除零件表面的污垢,以免影响后续的修复效果。水在激光熔覆的过程中也起到了至关重要的作用,添加的水量一定要足够。

通过自动控制温度系统使水温达到固定值,检查准备好的高纯度氮气,经过校正、编写AS加工程序后最后才是出光。实施者一定要格外注意观察设备的运行状况,及时反馈信息,方能确保这一环节不出差错。激光熔覆完成以后要对成果进行验收,最直观的方法是用肉眼对导轨耐磨层表面进行观察,为了保证检测结果更加细致,我们可以借助科学仪器,例如超声波检测仪器等来进行这一环节的检测工作。

光纤激光熔覆技术是当前科技飞速发展的背景下所产生的全自动的修复方式。这种方式高效、便捷,通过机器控制能够更加精准的达到预设的目标,同时也大大地降低了人工操作的难度,拥有十分广阔的应用前景。

4 Cu_Bi_Sn热凝固后电刷镀Cu_N技术

通过试验,我们从制备试件,脱溶处理石墨,修复人工缺陷,化学积淀Bi_Sn_Cu_N,测验镀层硬度和磨损情况等多个环节入手,发现镀铜层和金属基底结合可以有更好的黏合效果,Cu_Bi_Sn液态合金热凝固后的附着强度高,可以与金属基底发生较为牢固的黏合:Cu_Bi_Sn过渡底层加Cu_N耐磨层结合完好,这也体现了其镀层有很强的耐磨性。

通过以上的分析我们可以看出Cu_Bi_Sn热凝固加电刷镀Cu_N耐磨层技术可以有效的解决大型数控机床导轨耐磨层受损严重的现象,而且这项技术话费成本低,见效快速,是具有广泛应用前景的项目。

5 结语

导轨是机床的基准,直接关系到机床生产的产品质量,是十分重要的存在。在机床导轨的磨损中,有着不可完全避免的因素,但其中也有着可以人为降低的部分。通过研究和试验我们发现,在生产过程中小心使用车床,及时清理表面,合理选择润滑剂等可以减少一部分磨损。对于已经造成的磨损可以采用复印成型修复工艺,光纤激光熔覆修复和Cu_Bi_Sn热凝固后电刷镀Cu_N技术等来进行导轨的修复工作,所列举的工艺各有利弊,我们可以根据自身情况进行选择。以上就是笔者对于冶炼厂大型数控车床导轨耐磨层修复工艺的一些研究,希望相关人士与之探讨。