摘要:为研制全自动电梯导轨矫直机,建立矫直电梯导轨侧向弯曲变形的理论模型,模型中对如何确定电梯导轨侧弯矫直的关键参数,如矫直压头、支点的布置及矫直行程的确定进行分析,利用弹塑性力学理论推导矫直一定原始弯曲的曲率方程式,为便于电梯导轨侧弯矫直的实际操作,进一步阐述矫直下压行程的确定方法,给出矫直行程计算表达式。为验证理论模型的可行性,将其应用于T90/B系列电梯导轨的侧弯变形矫直,给出该系列导轨侧弯矫直的反弯曲率、矫直下压量与原始弯曲曲率的关系曲线,利用ANSYS有限元对实例进行仿真分析,并设计电梯导轨侧弯矫直实验,通过比较理论模型结果、有限元仿真结果及实验数据,验证了本文所提出的电梯导轨侧弯矫直模型的可行性。

关键词:电梯导轨;矫直;侧弯;弹塑性

伴随着高层建筑的增多,电梯的使用量急剧增加,电梯运行的速度也越来越快,而电梯运行的平稳性、安全性,在很大程度上取决于电梯导轨的平直度。因此,为保证电梯导轨的平直度,矫直工序是电梯导轨制造过程中必不可少的工艺环节。电梯导轨弯曲变形的矫直,原采用辊式矫直方法,但矫后发现导轨两端550 mm处矫直效果差,易形成矫直死区,为此,电梯导轨加工企业多采用手工压力矫直法对电梯导轨进行矫直,该方法虽能对电梯导轨全长进行矫直,但矫直过程需人工判断导轨何处需要矫直、矫直量为多少等关键问题,矫直精度及效率完全取决于操作工的个人经验[1],因此,研制全自动电梯导轨压力矫直机成为迫切需要解决的行业问题;而现有的压力矫直理论均以圆轴类、棒类和管类等零件为研究对象[2-6],虽有研究者对电梯导轨垂直方向的变形弯矩进行了分析,却仍未建立系统的电梯导轨矫直理论[7-8],制约了电梯导轨制造业的发展。故本文作者将在分析电梯导轨侧弯变形基础上,结合弹塑性力学对电梯导轨侧弯矫直理论展开探讨,建立电梯导轨侧弯矫直模型,对如何判断电梯导轨何处需要矫直、如何布置矫直压力头与支撑块以及如何确定矫直行程等关键问题做出定量分析,并以T90/B型电梯导轨为例进行模型演算,进而通过ANSYS有限元软件仿真和矫直实验等方式进行对比分析,以验证该矫直模型的正确性。

1 变形特点及矫直准则

经调研发现,电梯导轨水平方向的变形主要是一维的侧弯变形。个别情况下会出现扭曲变形,这时须先矫正导轨的扭曲变形,再矫直其弯曲变形。本文仅对电梯导轨水平方向的一维侧弯变形矫直进行相应的分析。

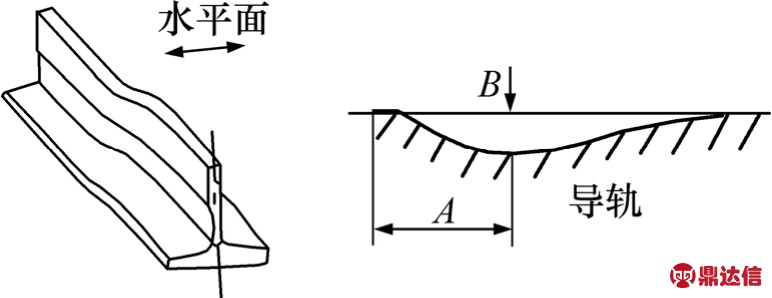

由电梯导轨检验规则[9],如图 1所示,机加工电梯导轨的直线度阈值B/A=0.001 0(其中,A为基准点和测量点之间的最短距离;B为测量点与基准面之间的最大距离)。根据该标准,可将电梯导轨的侧弯变形分为 2类:(1) 小于阈值的小弯曲变形,该变形在导轨允许的变形范围以内,不需对其进行变形矫直;(2) 大于阈值的弯曲变形,需对其进行变形矫正。

由此可得电梯导轨侧弯的矫直判定准则:将导轨最大初始变形挠度ymax比上支点距离l,所得的ymax/l与B/A(即0.001 0)进行比较,若该值小于0.001 0,则该变形为满足设计要求的小弯曲变形,不需矫直,若ymax/l超过阈值,则对该弯曲弧段进行变形矫正。

图1 电梯导轨侧弯变形

Fig.1 Lateral bending of elevator guide rail

2 矫直模型

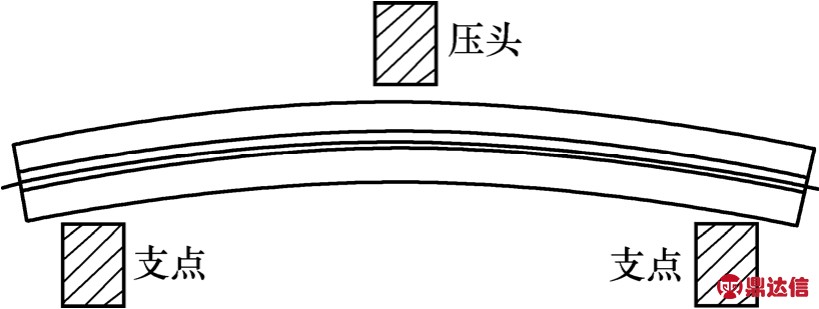

电梯导轨侧弯矫直原理如图2所示。矫直时将发生水平侧弯的电梯导轨简支,压头对导轨的最大变形处施加反向的矫直行程,导轨金属在外载荷的作用下将越过屈服点发生弹塑性变形,压头提起后导轨在金属弹性势能的作用下部分回弹,若其回弹量等于反向弯曲量,则导轨由曲变直。由此可见,导轨弯曲矫直模型的关键是如何确定压头、支点的位置及压头的反向矫直行程[10]。

图2 矫直原理

Fig.2 Straightening principle

2.1 支点和压头的布置

支点、压头的布置是电梯导轨侧弯矫直模型的关键问题之一。支点、压头位置选择是否合适直接关系到矫直能否成功实施和矫直效果的好坏。

支点、压头位置的确定与导轨变形的特点密切相关。为准确反映工件的变形特点,利用本课题组自主研发的电梯导轨直线度检测设备,对电梯导轨水平方向的弯曲变形进行采样测量,得到其Y方向弯曲变形的特征曲线及表达式[11]:

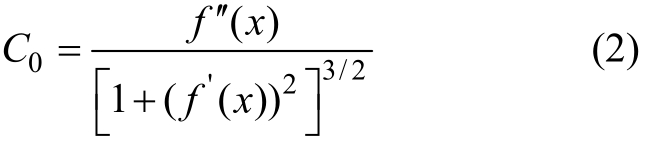

矫直压头的位置应选择在最大挠度处,而对导轨进行采样测量得到的最大挠度由于采样间隔的存在,往往不是导轨真实的最大变形挠度,为此,对弯曲特征表达式f(x)求一阶导数,令f′(x) =0得出最大挠度位置 xmax,代入式(1)得出最大弯曲变形挠度 ymax,矫直的压头位置便由此确定[12]。进一步对 f(x)求二阶导数f″(x),便可得矫直曲率方程式中的导轨变形的原始曲率 C0:

由材料力学可知,对工件进行反向加压矫直的过程中,不管压头距离支点的位置如何,最大变形仍然会在跨度中点附近,故矫直时支点应尽量地对称分布于压头两侧,两支点的距离应保证电梯导轨在矫直时的弯矩变化梯度与其初始曲率变化梯度尽可能一致[13]。故支点可设置成可调型,根据导轨的具体弯曲形态自动调整支点的位置。

2.2 矫直曲率方程的建立

曲率反映了导轨的弯曲程度,若将导轨矫直到理想的几何形态,则曲率在矫直过程中须满足一定的关系。由于导轨的中性层在弯曲中不改变长度,中性层的曲率变化可正确反映导轨弯曲程度的变化[14]。取侧弯的导轨中性层单位弧长oa,则弯曲变形矫直后中性层的弧长仍为单位弧长,该弧长所对应的弧心角为该弧段所对应的曲率值。假设导轨弯曲弧段的最大原始弯曲曲率为C0,矫直时导轨的在压头作用下的反向弯曲曲率为Cw,矫直载荷去除后的弹复曲率为Cf,卸载后残留变形对应的曲率为Cc,矫直过程中总弯曲曲率为CΣ。显然,总弯曲率可表示为:

而导轨的反弯曲率与弹复曲率、残留曲率存在以下关系式:

为达到矫直导轨的目的,须使导轨在卸载后的残留曲率为零,即Cc=0,于是,可得导轨的矫直曲率方程式:Cf=Cw。该式表明在导轨矫直时须选用一个正好与弹复曲率相等的反弯曲率。

对曲率进行相对性处理,定义曲率与弹性极限曲率 Ct的比值为无纲量的曲率比C,显然 式(3)和(4)左右两边同时除以弹性极限曲率Ct后仍成立,这时,矫直曲率方程则可表示为:

式中: 为弹性极限曲率。

为弹性极限曲率。

由材料力学可知:工件卸载后有一弹复过程,弹复曲率完全遵循弹性变形规则。因此,弹复曲率可表示为:

式中:Mt为弹性极限弯矩;M λ为弯矩比,为弹塑性弯矩与弹性极限弯矩之比。

对式(6)整理并结合式(5)可知反弯矫直过程中的弯矩比与反弯曲比间存在如下关系式:

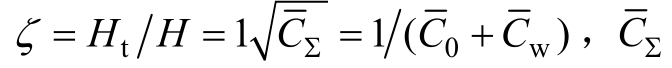

弯矩比M λ 是弹曲比 ζ的函数,而弹曲比 为总弯矩比。故弯矩比Mλ也是

为总弯矩比。故弯矩比Mλ也是 的函数[15],式(7)可改写为如下的隐式函数:

的函数[15],式(7)可改写为如下的隐式函数:

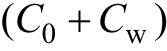

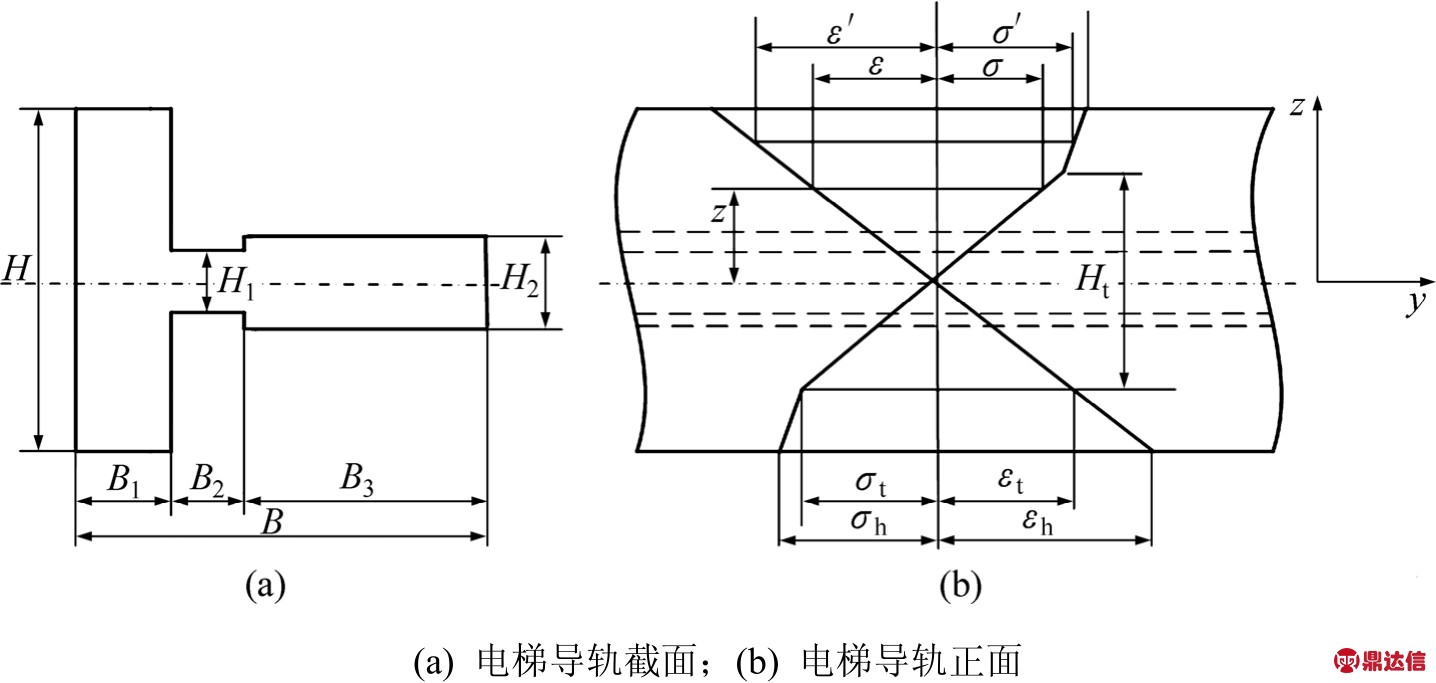

为得出式(8)的具体函数表达式,根据内外弯矩相平衡的原则及考虑到导轨矫直过程中金属的强化作用,建立如图3所示的应力-应变模型。其中:图3(a)所示为简化的电梯导轨截面及其尺寸代号;图3(b)中,Ht为弹性变形区的厚度;σ和ε分别为导轨矫直时弹性变形区内的应力和应变;σ′和 ε′分别为导轨金属线性强化区的应力和应变;σt和 εt分别为弹性极限应力和应变;σh和εh分别为导轨表层金属的应力及应变。

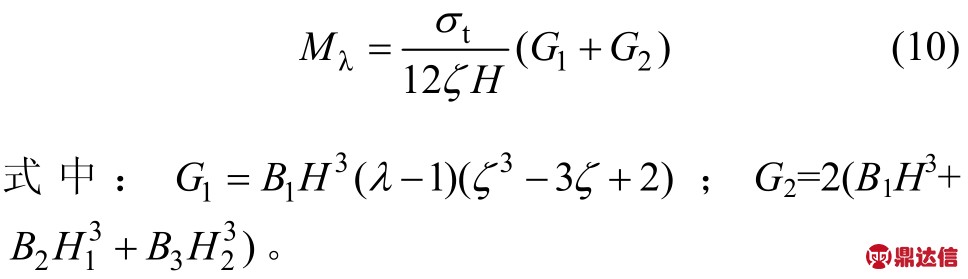

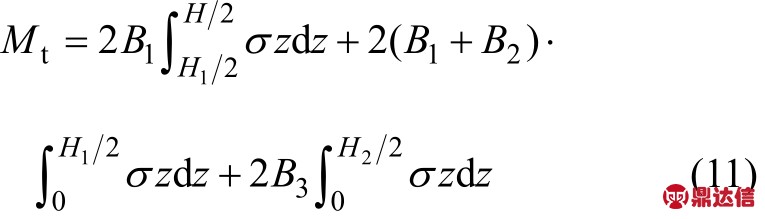

由图3可得出导轨矫直外弯矩Mλ的积分表达式:

图3 应力-应变模型

Fig.3 Stress-strain model

式中:B1,B2和 B3为导轨y方向尺寸;H,H1和H2为导轨z方向尺寸;σ =2zσ t Ht ;σ′-σt=λσt(2z/ζH-1)。

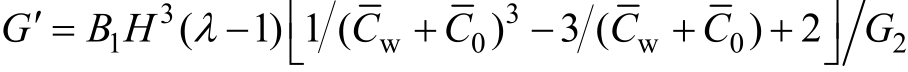

代入式(9)可得:

导轨截面的弹性极限弯矩 Mt相当于电梯导轨翼沿表层的金属即将进入塑性变形区时的弯矩,其积分式表达式为:

积分后可得:

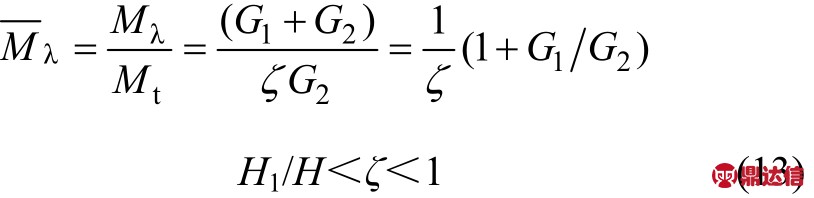

故弯矩比可表示为:

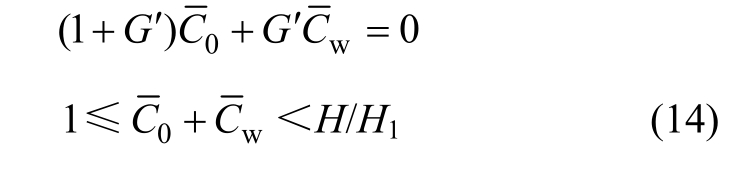

将式(13)代入式(7),便可得出矫直曲率方程θ( C w , C 0) = 0 的具体表达式:

式中:

C0为导轨初始弯曲曲率比,只要测得导轨原始弯曲变形量,则C0 便可由式(2)得出,因此,式(14)即为一个关于C w 的一元三次方程,代入导轨截面尺寸后可用牛顿切线法求得对应于一定原始曲率比 C0的反弯曲率比Cw。以典型的T90/B系列电梯导轨的侧弯矫直为例,其截面尺寸:B1=10 mm,B2=23 mm,B3=42 mm,H=90mm,H2=16 mm,H1=10 mm;导轨金属的弹性极限应力 σt=235 MPa,弹性模量 E=2.05×105 MPa,切向模量 E′=3 560 MPa,金属线性强化系数λ=0.017 4,代入式(14)可得T90/B型电梯导轨侧弯矫直的曲率方程式:

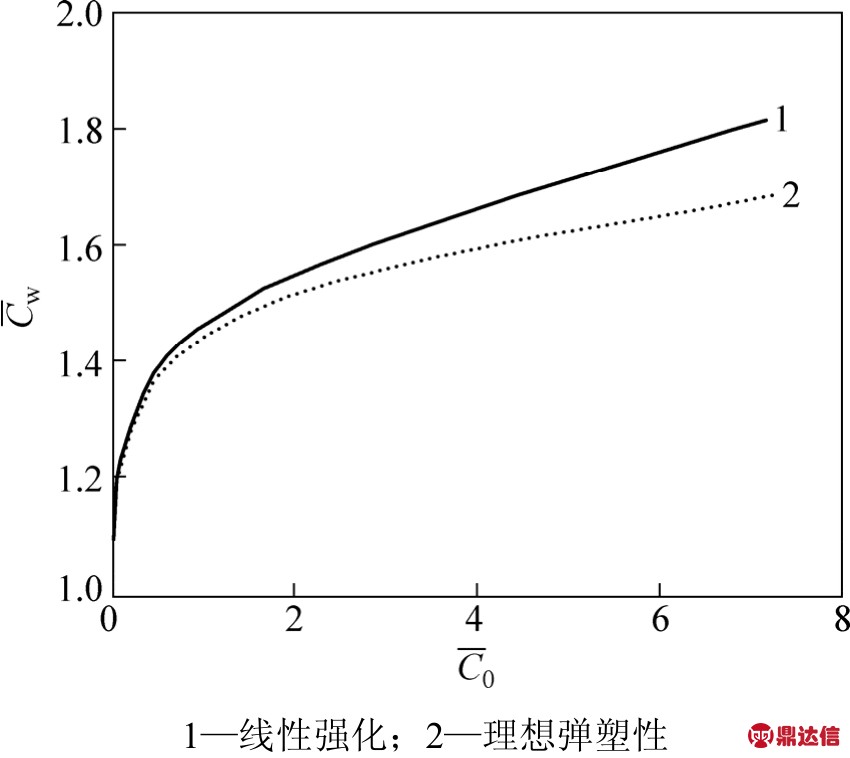

在具体的导轨弯曲矫直实践中,为更好地利用该曲率方程,可做出矫直时反弯曲率比与原始曲率比这2个无纲量间的关系曲线;如果令强化系数λ=0,可得理想弹塑性材料的C w - C 0曲线,2种情况下相应关系曲线如图4所示。

图4 C w - C 0曲线

Fig.4C w - C 0 curves

2.3 压头矫直行程的确定

矫直曲率方程式(14)为电梯导轨侧弯矫直模型提供了理论依据,但在实际的矫直操作过程中,反向弯曲曲率难以直接作为矫直实施的控制参数,而矫直行程可通过控制压力头的下压量而精确地加以控制;因此,在矫直实践中,应该以压头的矫直行程作为矫直控制参数。

由式(5)可知:若要使电梯导轨在撤出外力后回弹变直,则须反弯挠度等于弹复挠度,反弯矫直曲率与弹复曲率相等;而弹复属于弹性变形,因此,反向下压的弯曲挠度也属于弹性变形挠度[16]。根据材料力学可求出矫直反弯量δw:

故可得压头的矫直行程δ∑:

由式(17)可知:为矫直电梯导轨侧弯变形,须首先检测电梯导轨水平原始弯曲挠度δ0,拟合出电梯导轨水平原始弯曲变形的特征曲线,得出各弧度原始曲率C0,并根据前述的矫直准则判断该弯曲弧段是否需要矫直;若导轨需要矫直,则据前述方法确定最大变形位置,再以导轨最大变形处为压头,以尽量对称于压头分布的两点为支点,支点距离根据断面尺寸的大小可以适当调整;在确定C0后,结合电梯导轨的弹性曲率Ct=Mt/(EI),从而计算出原始曲率比C0,进而由式(14)得出矫直该弯曲变形的反向弯曲曲率比的Cw,再由 式(16)得到不同原始弯曲程度下的矫直反向弯曲变形量δw,最终确定压头的下压行程δ∑;最后,根据压头下压量控制压力机进行导轨侧弯变形的矫直操作。1次矫直结束后可继续重复上述过程,这样可依次将导轨侧弯的各弧段矫直。

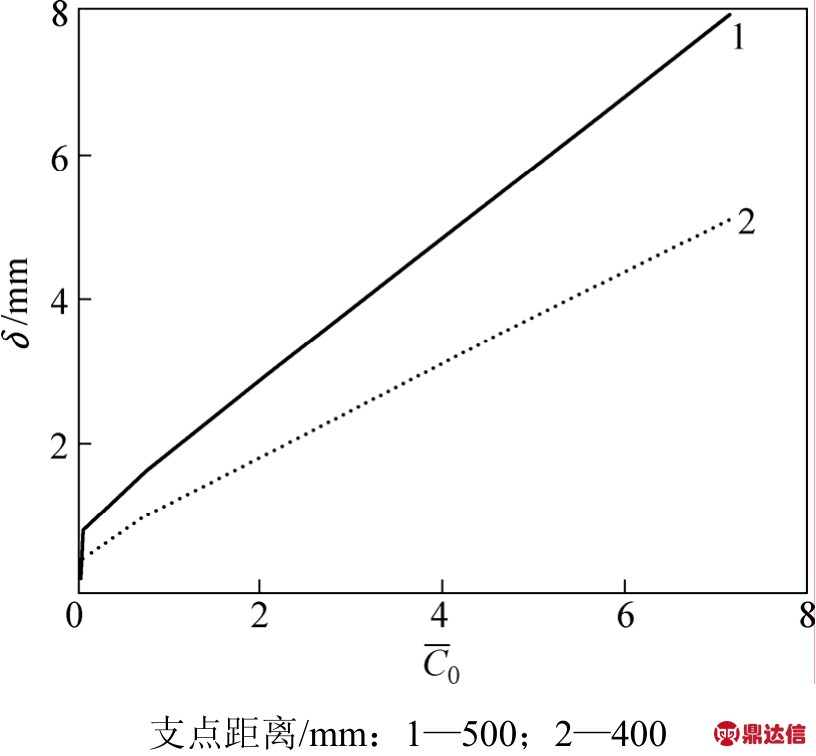

以T90/B型导轨为例,代入其截面参数并给定矫直支点距离,利用式(15)和(16)可求出不同弯曲曲率比(相对于原始曲率的无量纲比值)下的反向弯曲挠度。图5所示为支点距离分别为500 mm和400 mm情况下,按线性强化材料特性计算的、矫直不同侧弯变形曲率比的矫直行程曲线。

图5 δ- C 0曲线

Fig.5δ- C 0 curves

由图5可知:对于电梯导轨的侧弯矫直,下压量与矫直支撑距离之间存在着较为明显的线性关系,且在原始弯曲一定的情况下,矫直下压量随着支点距的增大有所增大,须以此为参考依据来设置导轨自动矫直机的下压行程。

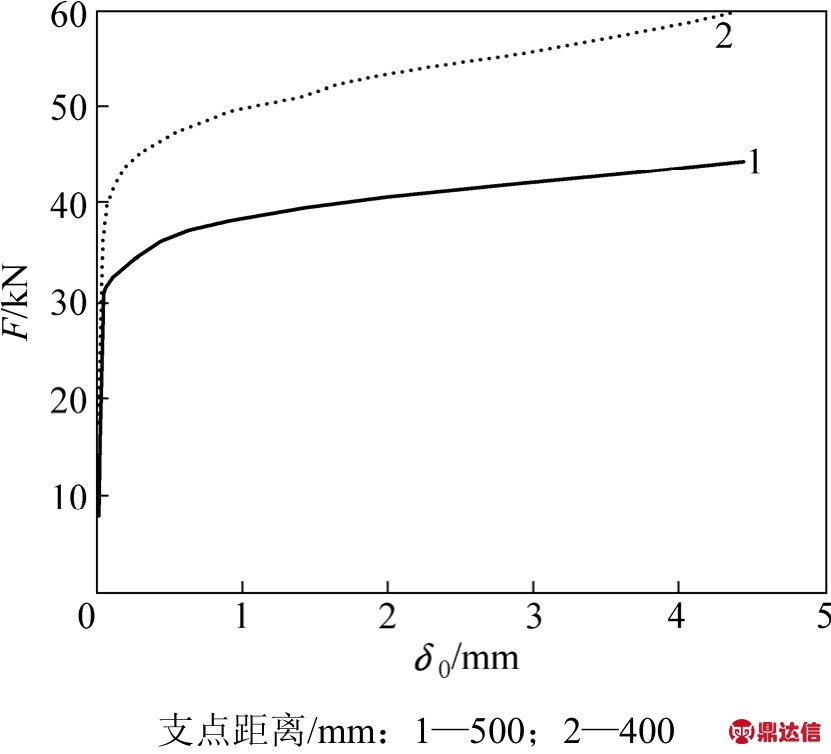

图6所示为采用不同矫直支点距离时矫直载荷F与原始侧弯变形挠度δ0的关系曲线。由图6可知:矫直载荷与导轨的原始侧弯挠度间呈现非线性关系,随着侧弯挠度的增大,矫直载荷的增长幅度较小;且适当增大矫直机的支点距离可减少矫直载荷,节约矫直机械能。

图 6 F-δ0曲线

Fig.6 F-δ0 curves

3 有限元仿真与实验验证

仍以T90/B 型电梯导轨为例,分别利用有限元法和实验对导轨侧弯矫直模型进行有限元分析和实验验证。

3.1 有限元仿真

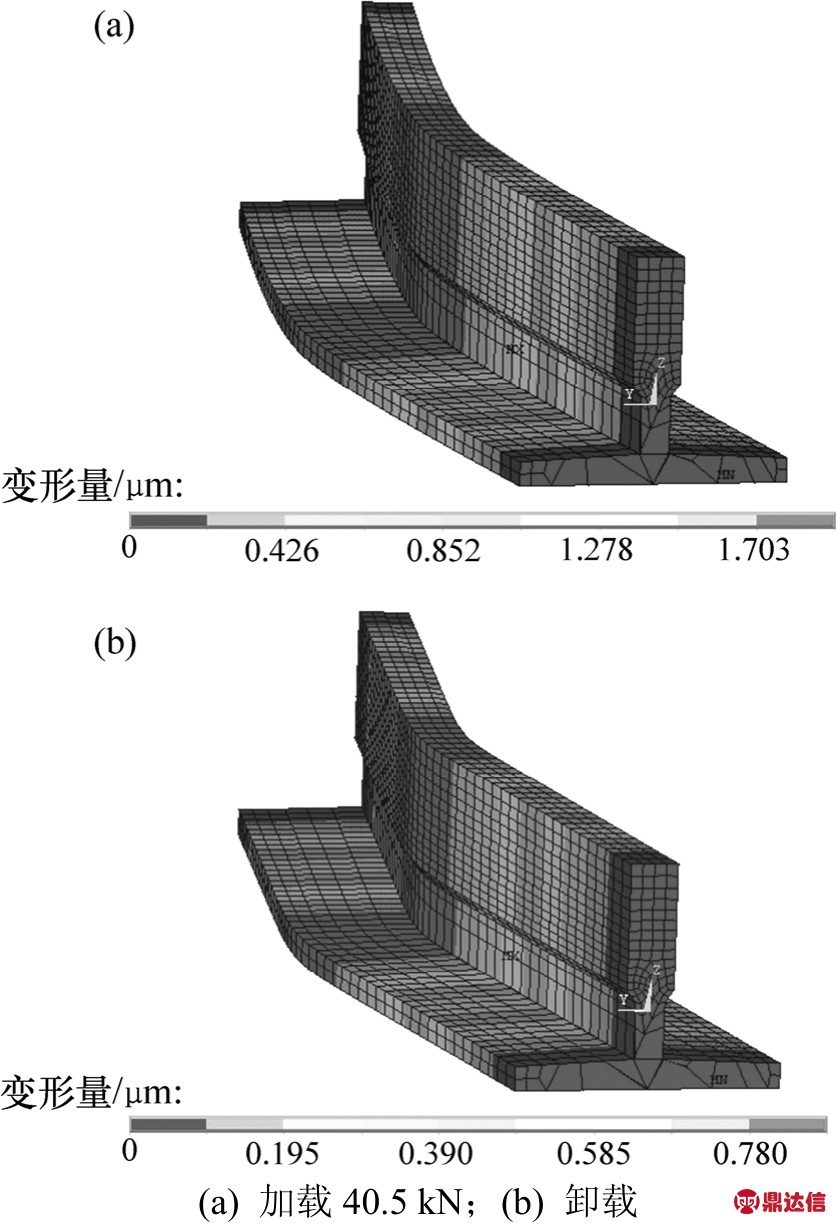

为保证有限元分析(FEM)与实际矫直过程的符合程度,这里采用ANSYS的BEAM188具有三维特性的有限元梁单元,并按T90/B型导轨实际截面尺寸建立有限元模型,模型长500 mm,导轨材料为Q235,E=2.05×105 MPa,切向模量 E′=3 560 MPa,弹性极限应力σt=235 MPa,金属线性强化系数λ=0.017 4。模型两端按简支梁方式施加约束关系,对模型中点施加载荷,定义分析类型为小变形静力分析。为读取加载时导轨位移量和卸载后的残余变形量,在ANSYS求解时设置加载和卸载2个载荷步,求解完成后在时间历程器中查看分析结果。图 7(a)所示为导轨水平方向加载40.5 kN时导轨的变形量,图7(b)所示为卸载后导轨残余变形量。

由图7可知:导轨水平方向加载40.5 kN时,其变形挠度为 1.926 mm,卸载后导轨的残余挠度为0.876 mm,导轨在该载荷作用下发生了矫直所需的弹塑性变形。通过施加一系列的载荷,便可得到大量的载荷、位移和残余挠度数据,通过数据处理便可得到矫直一定原始弯曲的矫直行程。

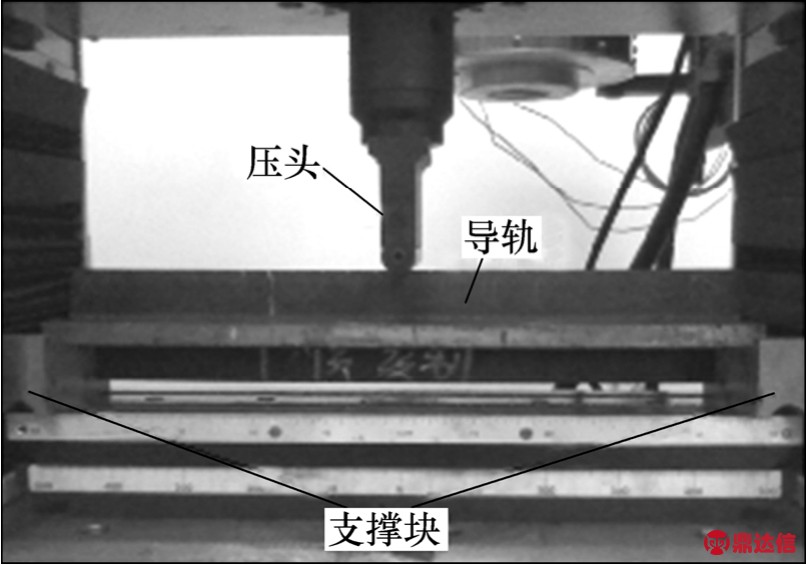

3.2 实验验证

无论是理论模型还是有限元仿真,都不同程度地对导轨矫直过程进行了简化,例如理论模型中对电梯导轨截面进行了简化。在理论模型和有限元分析中,导轨材料均简化为双线性随动强化材料。实际的矫直过程更为复杂,故为了验证模型的可行性,设计了电梯导轨弯曲试验。由于导轨压力矫直过程本质上为三点弯曲过程,故利用日本导津公司的AG-1型电子万能试验机进行导轨水平三点弯曲实验,该压力机的载荷容量为250 kN,精度为±0.5%,压头的位移精度可达1 µm。图8所示为弯曲实验装置。试验时将导轨两端支撑,对导轨中部以3 mm/min的速度施加向下位移,设定采样间隔为100 ms,以位移竖直向下为正,其他约束条件与前述理论模型及有限元仿真模型一致,最后由位移及载荷传感器得到导轨在不同载荷作用下变形挠度,根据弹塑性力学中的卸载定律对数据进行处理,便可得不同初始变形下的矫直行程。

图7 有限元仿真

Fig.7 FEM simulation

图8 弯曲实验装置

Fig.8 Bending experiment equipment

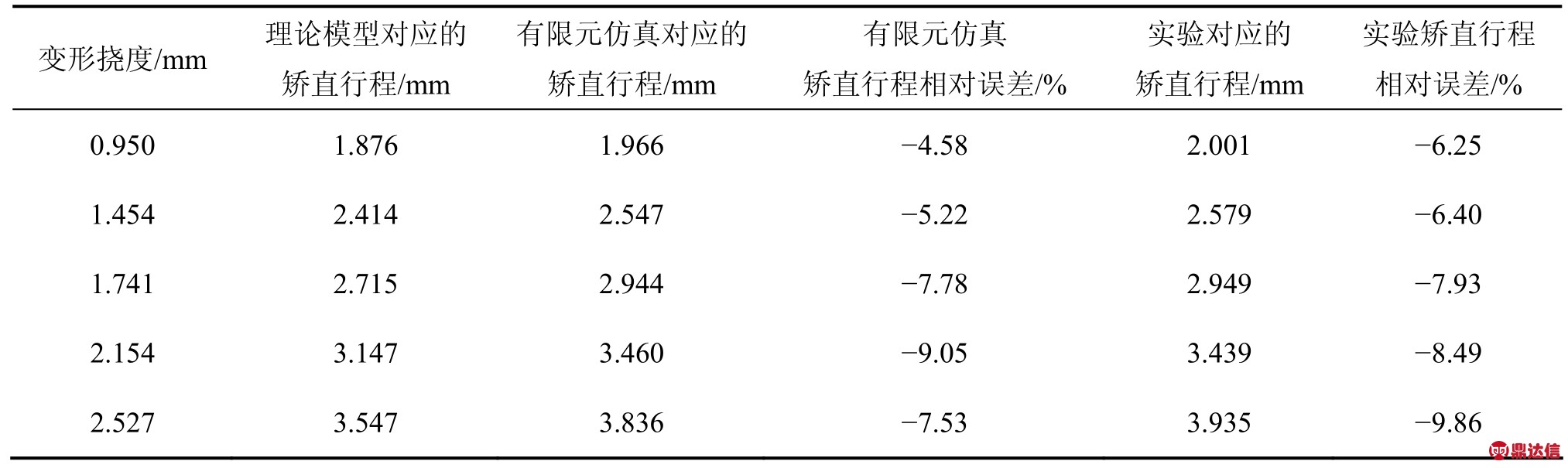

综合上述的理论、有限元仿真及实验3种方式所获得的、矫正一定导轨变形挠度的矫直行程的比较见表1。3种方式下的导轨变形方式、载荷状况、约束方式均与前述的相同。其中,相对误差为理论模型所得结果分别与有限元仿真结果及实验结果间的误差。

由表1可知:理论模型的计算结果与有限元仿真结果及实验结果均较吻合,尤其是导轨侧弯较小时,理论模型计算出的矫直行程与有限元仿真及实验所得矫直行程相对误差在10%以内,对电梯导轨全自动压力矫直机的开发具有较好的指导作用;而当电梯导轨侧弯较大时,理论结果与仿真、实验结果有一定的差距,这是因为理论模型是基于弹塑性力学的相关假设建立起来的,其材料应力应变模型简化为线性随动强化模型,而实际的导轨应力应变模型复杂得多,且理论模型没有考虑到矫直时的接触非线性问题,因此,理论模型在运用于研制全自动导轨矫直机时,需根据实际矫直过程中导轨材料非线性、接触非线性进行修正。这有待进一步研究。

表1 矫直行程比较

Table 1 Straightening strokes comparison

4 结论

(1) 针对电梯导轨的矫直理论落后于矫直实践,电梯导轨矫直仍为基于工人经验的手工压力矫直这一现状,建立电梯导轨侧弯矫直模型。

(2) 模型对如何判断导轨是否需要矫直、在何处矫直、矫直行程为多少等矫直关键问题,给出了矫直判定准则、矫直支点与压点的确定方法,并利用弹塑性力学推导出导轨侧弯矫直的曲率方程式,从曲率的角度阐明矫直一定初始弯曲时需要的反向弯曲曲率,为电梯导轨侧弯矫直模型提供了理论依据。

(3) 为方便电梯导轨矫直实际操作与控制,模型中进一步给出矫直行程的计算公式,有效地结合了矫直理论与生产实践。

(4) 为验证模型的可行性,引入有限元分析方法对电梯导轨侧弯矫直进行了仿真分析,并设计了导轨侧弯实验,获得了矫直一定原始弯曲的有限元仿真结果和实验结果,通过比对理论结果、有限元结果和实验数据,模型的可行性得到了验证,可为全自动电梯导轨压力矫直机的研制提供参考。