[摘 要]在汽车行业飞速发展的今天,柔性化焊装生产线的布置尤为重要,一系列适用于柔性化焊装生产线的设备、工艺得以快速发展,七轴工业机器人直线导轨在柔性化焊装生产线上的应用,为焊装生产线提供了解决方案。本文对七轴工业机器人直线导轨在焊装生产线的应用及基本结构进行阐述。

[关键词]七轴工业机器人;焊装生产线;柔性化;焊接;搬运

随着现代工业的快速发展,工业自动化生产已进入一个新的阶段,工业机器人替代人工作业已逐步实现。七轴工业机器人直线导轨广泛应用于焊接、铸造、机械加工、智能仓储、汽车、航天等行业领域。其应用的柔性空间大,几乎不受限制,基本适应各种恶劣的工作环境。对于工业机器人的未来发展,起着至关重要的作用。下面对七轴工业机器人直线导轨在焊装生产线的应用及基本结构做主要介绍:

1 七轴工业机器人直线导轨在焊装生产线应用之焊接工作站

应用领域:点焊、弧焊、激光焊等各种焊接;七轴工业机器人可以让焊接机器人扩展多个焊接工位;扩展机器人作业半径,可以焊接更大、更长的工件;提高机器人使用效率,稳定和提高焊接质量,保证其均匀性,降低对工人操作技术的要求;提高劳动生产率;改善工人劳动强度,可在特殊环境下工作;为焊接柔性生产线提供技术基础;缩短了产品改型换代的准备周期,减少相应设备投资。

2 七轴工业机器人直线导轨在焊装生产线应用之搬运系统

在采用机器人搬运系统的自动化焊装生产线上,机器人主要完成各工位间工件传送、门盖区域滚边岛工位的工件放入及输出等工作。其通过PLC控制系统实现各工位之间及机器人与输送设备之间的可靠的运动协调关系。用于柔性焊装生产线的工业机器人,大多数为标准六轴机器人,其基本优势在于柔性化程度高,采购成本较低,后期维护简便。但六轴机器人因为其运动姿态的限制,大多数情况会是用一台机器人管理一个工位,这样成本会增加,造成资源浪费。直线导轨正是为了克服标准六轴机器人的上述问题而研发,其基本原理就是在机器人第六轴的上增加平移装置,并为该装置配置独立的伺服控制系统(电机和编码器),最后通过电缆接入机器人控制柜内,由机器人的控制系统共同控制该直线七轴装置与其他六个轴的协调运作。通过在机器人第六轴上加装直线七轴装置,实现了一台机器人可以在两个或多个工位的工作,大大提高生产效率,节省工作空间

3 七轴工业机器人直线导轨的基本结构

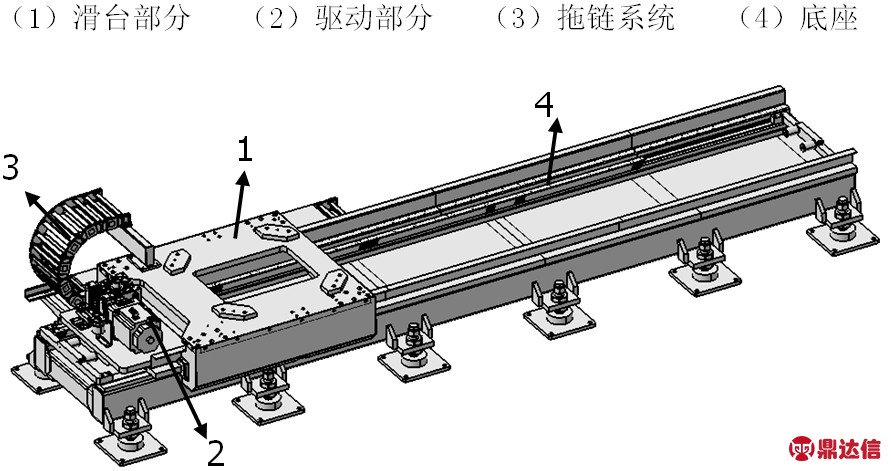

其主要由以下四个部分组成:(如图1)

图1

3.1 滑台部分

滑台用于放置机器人。其安装面的布孔图取决于机器人的型号。驱动部分和拖链系统的随动连接件固定在滑台上。在底座的导轨上通过四组导向轮组件进行引导。滑台的运动范围由伺服控制系统控制。如果超过允许的行程,则依靠底座上的限位装置停止滑台运动。

3.2 驱动部分

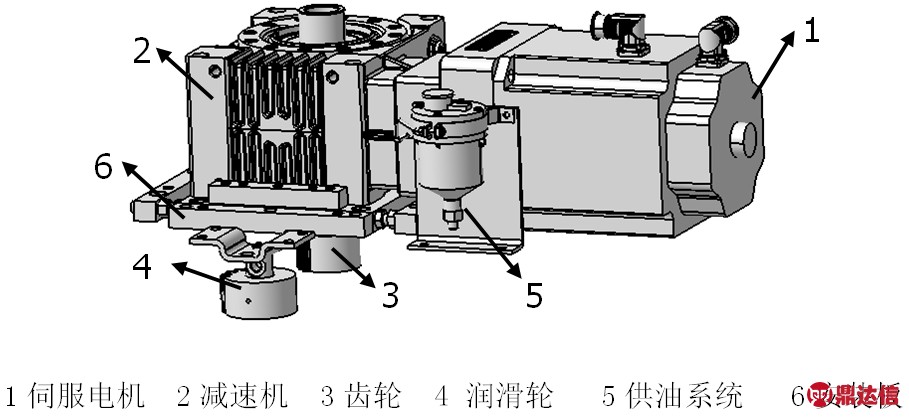

驱动装置(图2) 由伺服电机、减速机、齿轮、润滑装置、安装板及固定件等组成。其中齿轮与底座上的齿条相啮合,从而驱动滑台运动。设计的驱动部分可定义为直线导轨的标准结构。驱动部分通过隔板与滑台固定在一起。

图2

伺服电机被固定在减速机的侧面。电机电缆和控制电缆通过插头连接。电机转速通过齿轮箱减速后被齿轮传递到齿条上。减速机通过安装板固定在滑台上。减速机是永久润滑的。齿轮和齿条通过润滑系统提供的润滑脂润滑。

3.3 拖链系统

拖链系统包括用于机器人能量供应及介质供应的电缆和管路。这些电缆和管路是为运行直线导轨和机器人以及其连接的工具 (例如焊钳、抓手等)而配备的。该拖链系统在地面上的底座中固定,在滑台上则通过随动连接件固定。在滑台上的安装取决于拖链的长度。而拖链的长度则视滑台的行程长度而定。

3.4 底座

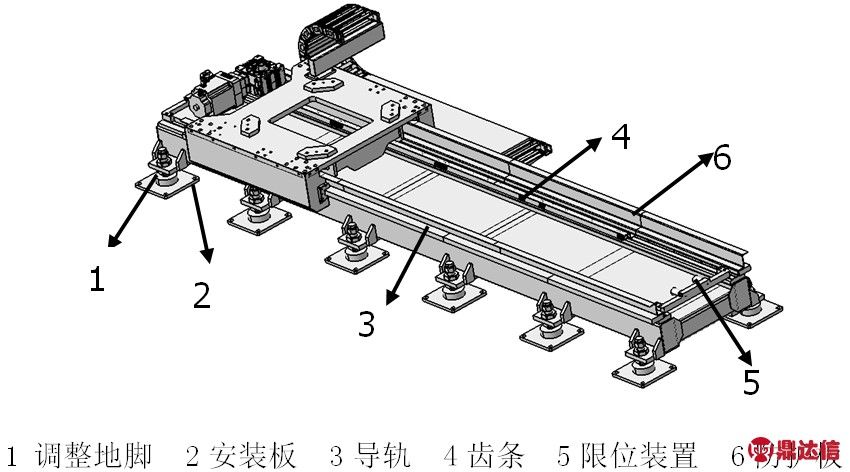

底座(图3)用于将七轴机器人直线滑轨固定在地面上。支座由地脚及其安装板固定在地面上。其中导轨、齿条、限位装置及防护板安装在底座上。

图3

4 结语

七轴工业机器人直线导轨可以进行模块化设计,整体结构有出色的刚性,即使在急停急起的作业状态下也能坚持平稳作业,保持较小的噪音及结构的稳定性,使其在柔性化焊装生产线上的应用前景更加广阔。