摘 要:导轨的变形是影响异型内腔曲面加工装置加工质量的主要因素之一,为降低导轨的最大挠度,提高工件的加工精度,提出了一种基于iSight多学科多目标设计优化软件环境下的导轨结构优化设计方法和仿真流程。为实现异型内腔曲面加工装置导轨结构的多目标优化设计,采用iSight和ANSYS参数化设计语言APDL创建一套导轨结构优化集成系统,并针对某异型内腔曲面加工装置的导轨,应用NLPQL序列二次规划算法对其结构进行优化。结果表明,导轨降低挠度效果明显,且实现了轻量化,优化结果合理,方法可行有效,在工程实际中具有较高的应用价值。

关键词:导轨;挠度;iSight;结构优化设计;ANSYS;NLPQL

0 引言

异型内腔曲面的加工一直以来是加工过程中难以解决的技术问题,通常很难采用普通机床和常规工艺方法进行加工[1]。以目前国内钢铁企业中大型连铸机的核心部件—结晶器的内表面为例,为了制造或修复进口零件,延长使用寿命,降低生产成本,因此需要一种全新的用于复杂内腔曲面的专用工艺方法和装置来取代现有的工艺方法。

导轨是复杂内腔曲面加工装置的重要结构,其功能是承载、固定、引导运动部件[2]。导轨的结构设计是整套装置设计的关键内容之一,在满足结晶器内表面的加工精度的基础上,导轨的结构设计主要考虑结构形式、变形及刚度等因素。

导轨结构性能的改善涉及到多个目标的优化,为解决这一问题,引入一种基于iSight多学科多目标设计优化软件环境下集成ANSYS有限元分析软件的导轨结构优化设计方法和仿真流程。iSight是一个具有良好开放性的集成平台,以其强大的集成化、自动化和最优化的功能[3,4],针对某异型内腔曲面加工装置的导轨,以导轨的挠度最小、应力最小以及减轻重量为目标,快速提供设计方案,缩短设计周期,在工程实际中具有较高的应用价值。

1 优化问题描述

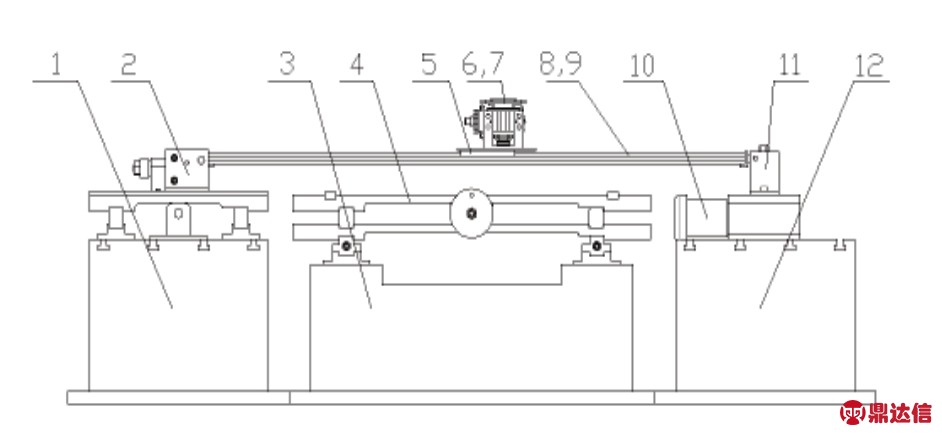

图1为异型内腔曲面加工装置示意图。左箱体1、中间箱体3和右箱体12,作为整套装置的工作台,起固定和减振的作用;导轨调整机构2和丝杠调整机构11用来调整弧形导轨8和丝杠9的角度和高度;异型内腔曲面零件夹紧装置4安装在中间箱体3上;变速箱6以及刀具7安装在滑块5上,通过与导轨8和丝杠9的配合来实现弧形运动,从而实现仿形铣削加工;部件10为装置的电机伺服控制系统。

异型内腔曲面加工装置采用弧形滑动导轨,导轨支撑形式是两端支撑的工字型简支梁,将这种结构应用到此类装置上是一次突破性的尝试,在生产实践中发挥着重要作用。

图1 异型内腔曲面加工装置

1.1 设计变量

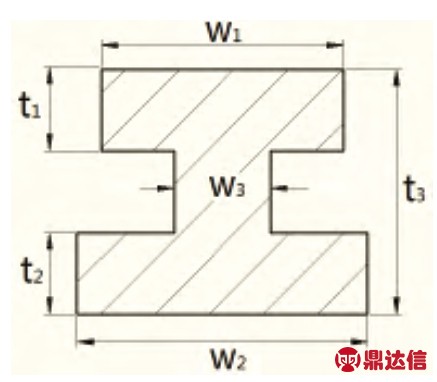

对于导轨的优化问题而言,选取导轨的工字型横截面的尺寸参数为设计变量,将设计变量确定为:X=[x1,x2,x3,x4,x5,x6]T=[w1,w2,w3,t1,t2,t3]T,变量定义如图2所示,其中w1、w2为上下截面的宽度,t1、t2为上下截面的厚度,总高度为t3。

图2 设计变量定义

1.2 目标函数

选取导轨的最大挠度变形、最大应力和质量最小为目标函数。

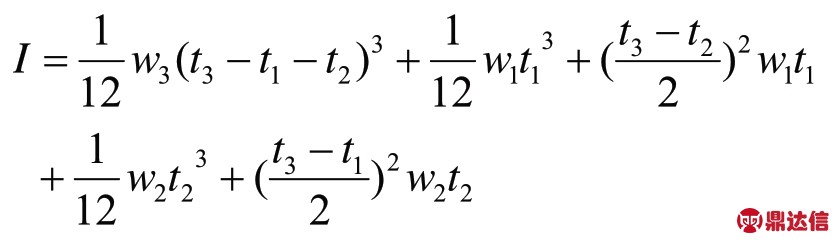

1)惯性矩的确定

由材料力学可知,工字型界面对中性轴的惯性矩I由惯性矩和平行移轴公式确定:

2)导轨的最大挠度

3)最大正应力

通常,最大正应力发生在弯矩最大的截面上[5],因此:

4)总质量

1.3 约束条件

X满足条件:L≤X≤U(li≤xi≤uii=1,2,3,4,5,6)。

强度满足条件:

其中 [σ] 为材料许用应力。

刚度满足条件:

其中[ω] 为导轨的许用挠度。

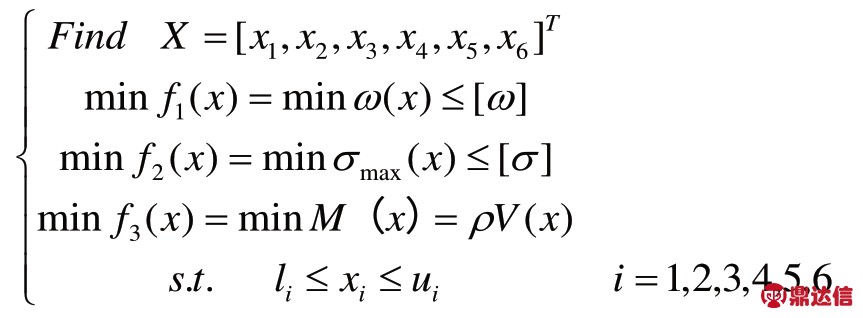

1.4 数学模型

综上所述,可以得到工字型导轨结构优化设计的数学模型为:

式中:M(x)为质量函数。

2 优化流程及系统实现

利用APDL建立参数化有限元模型是创建优化分析流程的前提,然后基于iSight优化平台集成ANSYS有限元分析软件对导轨结构进行多目标优化设计,其优化流程如图3所示。

2.1 参数化建模

针对导轨截面的工字型结构,应用ANSYS参数化设计语言APDL进行导轨结构的参数化模型的建立,并完成材料属性的定义、网格的划分、约束条件及载荷的加载。在计算结束后提取导轨的最大挠度、最大等效应力和最大重量。

2.2 系统实现

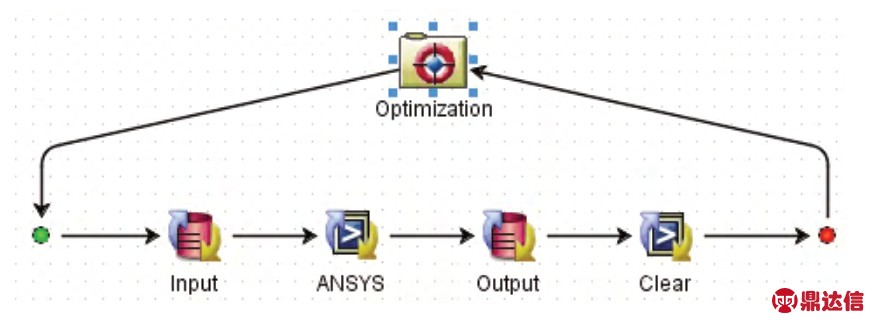

采用iSight多学科多目标设计优化软件集成ANSYS有限元分析软件对导轨进行结构优化设计,在iSight平台上的总体集成框架如图4所示。其中,Optimization组件用于定义优化参数,包括定义优化算法与优化变量;Input组件用于将参数化文件输入iSight;ANSYS组件用于完成导轨结构的有限元分析,提供优化的状态变量;Output组件用于将计算结果读入iSight;Clear组件用于清除在计算中产生的其他多余文件[6]。

图4 iSight集成框架图

2.3 优化策略

优化算法采用iSight中的序列二次规划算法(NLPQL),它是一种基于梯度法的优化方法[7,8]。NLPQL算法将目标函数以二阶Taylor级数展开,并把约束条件线性化,通过解二次规划得到下一个设计点,然后根据两个可供选择的优化函数执行一次线性搜索[9]。

3 算例与分析

设某异型内腔曲面加工装置导轨结构的外形参数为:上截面(w1)宽30mm,下截面(w2)宽34mm,中间截面(w3)宽12mm,上下截面(t1、t2)厚度均为10mm,总高度(t3)为30mm,且X满足条件:L≤X≤U(li≤xi≤uii=1,2,3,4,5,6),其中下限L=[30,30,28,8,8,10]T,上限U=[34,34,32,12,12,14]T。对其导轨结构进行优化设计。在导轨的中点处施加一个向下垂直的力F,大小为140N。

选取导轨材料弹性模量E=2×105MPa,泊松比μ=0.3,密度ρ=7.85g/cm3。导轨采用SOLID185单元划分六面体网格,共有41495个节点,294827个单元。

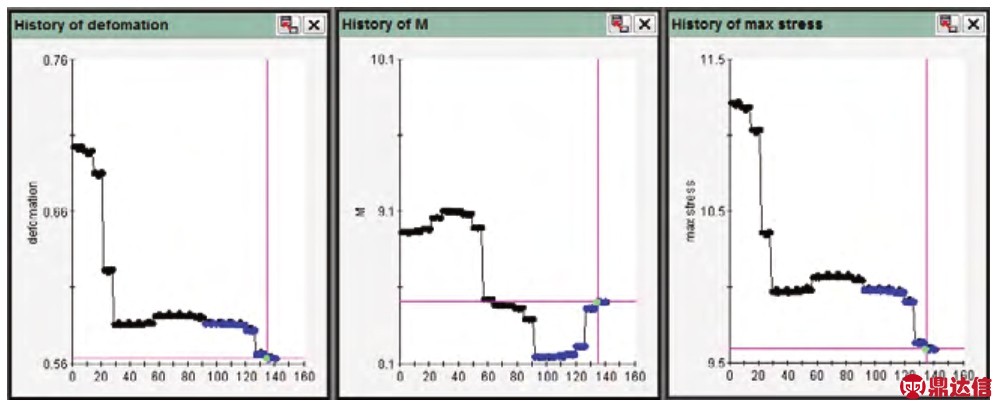

根据优化流程及系统集成,对导轨结构进行优化设计,其中各优化目标函数的收敛过程如图5所示。

图5 优化目标收敛过程

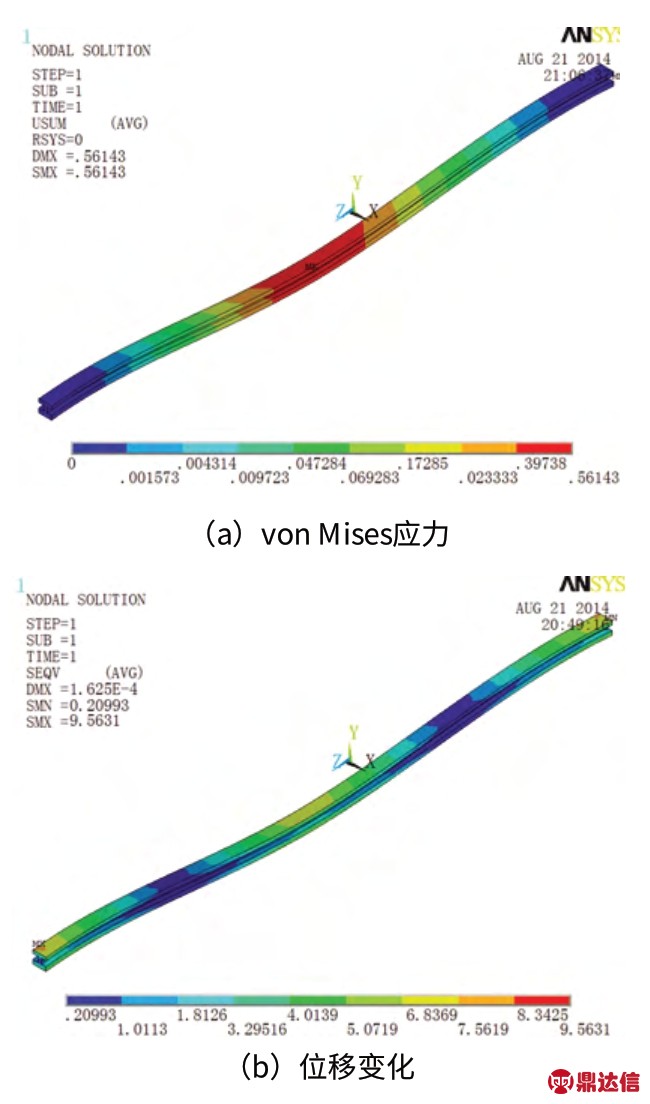

各设计变量及目标函数优化前后结果对比如表1所示,从优化结果可以看出,最大挠度由0.7mm降低到了0.56mm,降低了20%;最大应力从11.21MPa降低到9.56MPa,降低了14.7%。位移分布云图和应力分布云图如图6(a)、图6(b)所示。总质量从8.96kg下降到8.54kg,下降4.7%,实现了减重目标。优化结果符合工程实际问题,优化结果合理有效。

表1 iSight优化结构

图6 导轨应力和位移分布云图

4 结论

为异型内腔曲面加工装置导轨建立了参数化的数学模型,并基于iSight优化软件平台下集成有限元分析软件ANSYS对导轨结构进行了优化设计,得到满足导轨强度和刚度要求的同时使导轨的最大挠度减小,且使导轨的质量减小的截面尺寸参数,实现轻量化的设计。该方法以其自动化的优势减少了重复设计的工作量,提高了设计效率和产品质量,提高了市场竞争力,为产品的结构优化设计提供了有效的方法,在工程实际中具有较高的应用价值。