摘 要 针对MA617型翻转式倒料机因导轨磨损而导致行走过程中出现振动的问题,对导轨磨损的原因进行了分析;并翻箱机的导轨进行了修复和改造,设计了一种耐磨式导轨和滚轮装置,较大地提高了导轨的使用寿命和增加了翻箱机在行进过程中的稳定性,减少了故障发生的概率。

关键词 翻箱机;磨损;耐磨式导轨;滚轮装置

前言

烟丝箱式存储方式是采用现代物流技术和信息技术把成品或半成品烟丝放在烟丝箱内[1],并采用立体存储来替代传统柜式存储以实现卷烟柔性化生产的方式,广州卷烟厂的烟丝库就是依照柔性化生产要求而建立起来的[2]。

广州卷烟厂烟丝库配置了1套装箱布料系统,2套夹抱合分机,3套龙门加/去盖机,3套随动升降码分机,1套移动式翻箱倒料系统(含2台移动式翻箱倒料机),2套烟箱清扫系统,3台往复式穿梭车,以及存储区、入/出库区输送机系统等设备。翻箱倒料区有2台移动式翻箱倒料机(以下简称翻箱机),供应烟丝给5台喂丝机。烟箱翻箱流程如下:

当烟箱组(上下2个烟箱叠在一起)到达翻箱站台时,要先完成拆箱动作,活动箱盖打开,夹抱翻转装置从高位下降到位,活动箱盖关闭,夹持上面的烟箱升起一小段距离,让下烟箱退回,再将上烟箱放回站台,夹抱翻转装置回升至高位的同事读取烟箱底部的RFID电子标签,确定烟丝牌号和批次无误后,等待喂料机发出要料信号。当检测到喂料机入料端无烟丝时,系统下达翻箱任务,翻箱机移动到相应站台,先打开活动箱盖,下降到位,夹抱烟箱并关闭活动箱盖,夹抱翻转装置上升到位后再将烟箱翻转180°,翻转位置由轴编码器确定,然后打开活动箱盖,让烟丝下落到喂料机内,然后夹抱翻转装置上升一段距离,让烟箱内的烟丝全部下落到喂料机内,延时一段时间后往回翻转并关闭活动箱盖。移动翻箱机夹抱着空的烟箱先上升到高位再移动到空箱站台放下,夹抱翻转装置再升至高位待命,空烟箱由链条输送机送往下工序进行残留烟丝的清洁。在上烟箱翻转倒烟的时候,下烟箱向前移动至空箱站台待命。

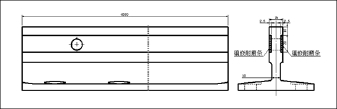

图1所示为广州卷烟厂烟丝库MA617型翻箱机的行车和导轨,经长时间使用后,滚轮对导轨造成严重的损害,导轨表面出现了图2所示的磨损和凹陷。由于导轨的磨损使行车滚轮与导轨间产生间隙,使翻箱机行车在运行过程中出现振动较大和运行不平稳的现象,容易出现故障而导致烟丝断流,影响生产。

图1

图2

1 问题分析及方案提出

经对问题症结调查分析后,发现MA617型翻箱机导轨使用的材料为Q235,硬度较软,而滚轮使用的材料为不锈钢,材料较硬。在滚轮与导轨接触的过程中,硬度较软的导轨表面容易出现磨损。

此外,翻箱机滚轮在原设计上,直径与轮宽尺寸都较小,在滚轮与导轨接触过程中,导轨单位面积受到的压力较大,容易出现磨损和凹陷,使滚轮与导轨间产生间隙,从而导致行车运行不平稳。

现在保留原设计原理及功能的基础上,对导轨、滚轮座和滚轮进行重新设计。设计一种耐磨性较高的导轨。另外对翻箱机滚轮装置进行重新设计,以减小导轨的受力,提高行车运行的平稳性。

2 耐磨导轨的设计

针对导轨材质较软,容易被磨损的情况,在对导轨修复的过程中,考虑在导轨工作面镶嵌材质较硬的合金耐磨条,其设计图如图3所示。因合金耐磨条的硬度和耐磨性能较原来的Q235材料好。因此导轨的耐磨性得到较大的提高,磨损量大幅减少,使用寿命提高。

图3 导轨设计图

3 滚轮装置的设计

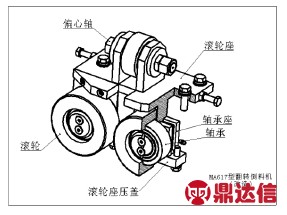

为了解决导轨单位面积受到压力大的问题,重新对滚轮装置进行了设计,设计图如图4所示。设计方案中加大滚轮直径,这样可以降低滚轮的转速,增加使用寿命;加大滚轮厚度,这样可以增大滚轮和导轨的接触面积,降低滚轮和导轨单位面积的受力,从而增加使用寿命;滚轮的制造材料用Cr钢增加滚轮自身的耐磨性,降低摩擦系数,使滚轮的使用寿命大幅增加。另外为了保证强度,滚轮座不采用焊接方法而是采用整体加工制作,从而使滚轮座的中心距恒定不变,并且坚固耐用。方案中滚轮(轴承座)可以从上、下滚轮座上拆卸,方便更换。在设计时轴承座采用了偏心制作、只需更换滚轮方向,就能调质滚轮和导轨间的间隙。

图4 滚轮装置设计图

4 实施效果

本方案实施后有如下特点:

(1)轨道镶嵌了耐磨合金,大大增加了轨道的耐磨性和使用寿命。

(2)对滚轮机构进行了结构改进,增大了滚轮的直径和轮宽尺寸,使导轨与滚轮在接触时,单位面积的压力减小,减少了导轨与滚轮表面的磨损,大大提高了导轨的使用寿命。

(3)滚轮(轴承座)可以从滚轮座上、下方方便拆卸,大大缩短了维修工时。

(4)由于轴承座采用偏心制作、只需更换滚轮方向,就能调质滚轮和导轨间的间隙,具有间隙补偿功能,减少了行车运行时的振动和运行不平稳性。

(5)滚轮的制造材料用Cr钢增加滚轮自身的耐磨性,降低摩擦系数,使滚轮的使用寿命大幅增加。

实施效果:滚轮与导轨间的单位面积受力降为原来的一半,大大延长了设备的使用寿命,降低了设备的维护成本。项目前,翻箱机因导轨磨损出现振动大,运行不平稳的情况,容易带来设备故障,造成断流,影响生产。项目后,没有出现因行车的振动和运行不平稳性带来的设备故障,大幅减少了设备停机故障带来的烟丝断流成本。