摘要:分析镶钢导轨的结构特点,给出镶钢导轨的制造工艺。指出镶钢导轨的应用可以改善机床的承载能力和加工精度,加快高档数控机床的国产化步伐。

1. 镶钢导轨的特点

镶钢导轨是合金钢淬硬后进行磨削得到的,硬度在60HRC以上。把镶钢导轨用螺钉固定在经磨削或刮研的床身表面上,可确保导轨获得最佳的平面度。这种形式的导轨表面硬度高,具有很强的耐磨性,维修方便、简单。

镶钢导轨在机床上应用具有如下效果:

(1)提高耐磨性和抗咬合能力,延长导轨使用寿命。实践证明,镶钢导轨比一般铸铁导轨耐磨性高6~8倍,比经淬火后的铸铁导轨高4~5倍。普通导轨的年磨损量一般在0.2~0.4mm,随着年限的增加,磨损急剧增加,而镶钢导轨的年磨损量仅为0.05~0.06mm,随着年限的增加,磨损量不会大幅度加剧,而且磨损到一定程度可以更换导轨,使机床维修非常方便、快捷。

(2)导轨摩擦系数低。经磨削的镶钢导轨摩擦系数低,不易爬行,因此运行平稳,噪声也降低。

(3)镶钢导轨精度保持性好,由于导轨的强度较高,耐磨性好,使得机床导轨运行平稳。新型结构的镶钢导轨在原有基础上增加了注胶结构,即使机床发生一般强度的相撞现象,也可以对导轨进行一定程度的保护,延长导轨寿命和保持导轨精度。

(4)缩短产品制造周期,降低生产成本。

2. 镶钢导轨的结构

在机床上常用的镶钢导轨材料有:20Cr、18CrTi、40Cr、GCr15和T10A等。通常情况下将以上材料的导轨进行表面热处理。热处理不仅可以提高零件的表面硬度及耐磨性,而且与经过适当预备热处理的心部组织相配合,可获得高的疲劳强度和韧性。一般采用中频或高频的导轨表面热处理方法,成品导轨表面硬化层深度不低于1.4mm。

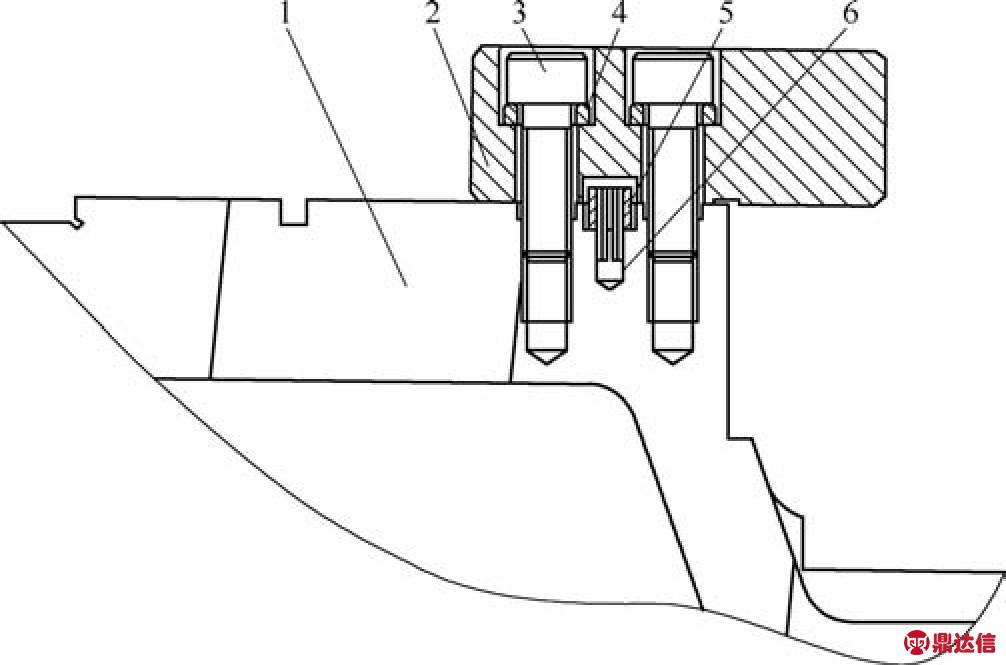

镶钢导轨结构如图1所示。成品导轨2通过螺钉3和垫圈4安装在经磨削平面度较好的床身1上,以保证导轨获得较好的安装基面平面度。在导轨和床身之间,在原有结构的基础上进行了局部优化,增加键5和销6,并在键5和导轨2及床身1的连接间隙内进行注胶。这种注胶结构装配时将导轨安装调整好后注胶、固化,保证导轨的安装精度,同时在机床发生碰撞时可以对导轨进行保护,很大程度上降低对导轨的损伤。

3. 镶钢导轨制造工艺

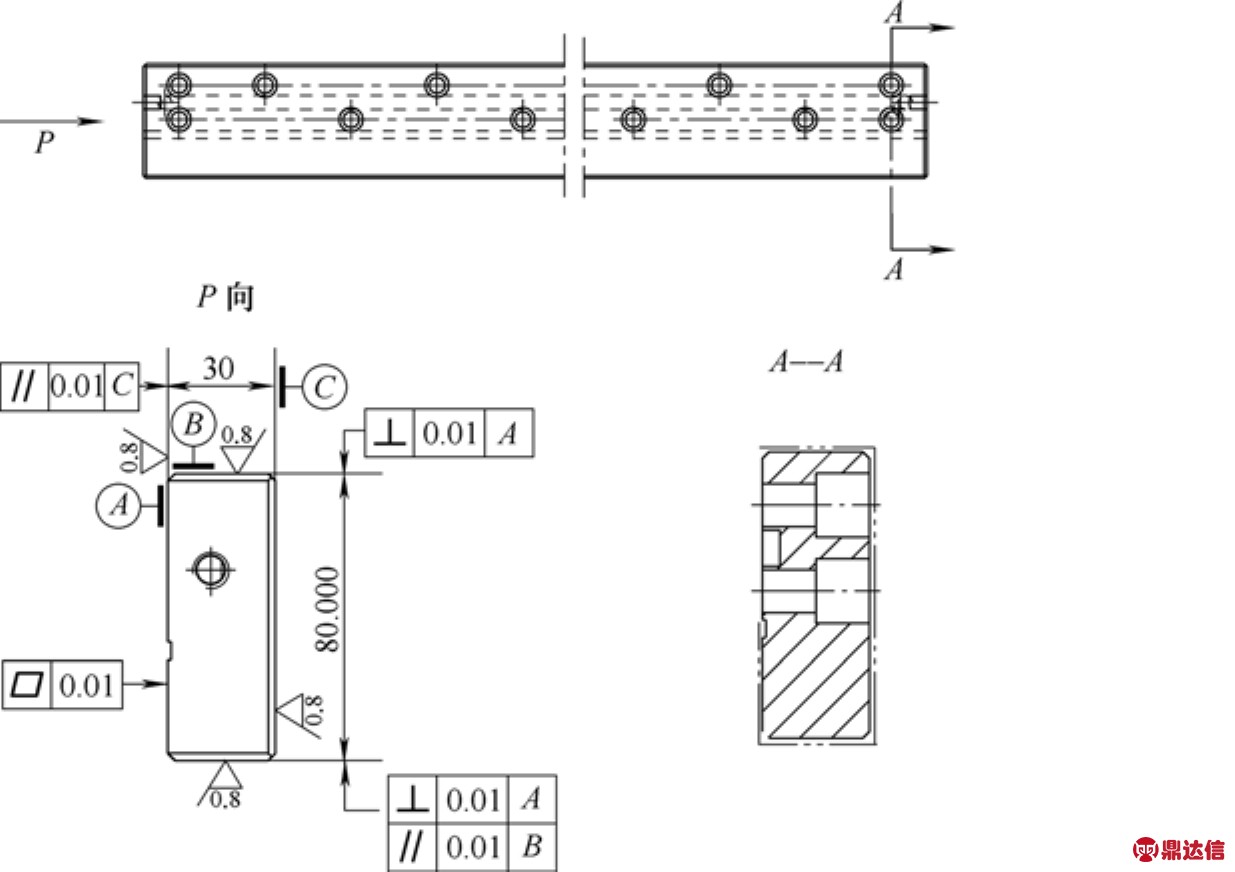

根据镶钢导轨的结构和表面热处理方式等,确定材料为轴承钢GCr15。导轨加工技术要求如图2所示,其中未注明倒角1×45°。导轨加工工艺如下。

图1 镶钢导轨结构

1.床身 2.导轨 3.螺钉 4.垫圈 5.键 6.销

图2 导轨加工图

(1)毛坯选择:锻件GCr15毛坯,球化退火。

(2)粗加工:刨长条四面及总长两端面,各面各留1.5~2.0mm。

(3)热处理:高温回火,消除粗加工应力。

(4)半精加工:①铣长条四面及总长两端面、键槽及空刀,长条四面各留0.8~1.0mm,直线度0.05mm。②钻各孔,铰螺纹。

(5)热处理:长条四面表面中频淬火G61,校直0.25mm/2 000mm。

(6)半精加工:磨长条四面各留0.5~0.6mm。

(7)热处理:150~160℃低温时效,保温5~6h,炉温冷却,校直0.1mm/2 000mm。

(8)精加工:精磨(超精磨)长条四面至成品。(9)检测。

4. 结语

镶钢导轨技术的应用与成熟对高速数控机床的发展具有至关重要的作用,可以改善机床的承载能力和加工精度,加快高档数控机床国产化的步伐。