摘要:介绍DGC-LB、LBA系列滚珠直线导轨副、DGC-LR系列滚柱型滚动直线导轨副结构及其应用,DGC系列滚动直线导轨副的关键制造、测量设备,生产、装配和技术支持及存在的问题,并对滚动直线导轨副产品的发展前景进行了展望。

随着装备制造业的飞速发展,其工作母机——机床的数控化迫在眉睫,作为功能部件的滚动直线导轨副成为必需品。进入20世纪80年代,汉江机床厂与华中科技大学合作,开发、研制国内首个滚动直线导轨副产品。随后南京工艺、山东博特、广东凯特等骨干企业相继开发、制造,形成企业、机械行业标准,例如JB/T 7175.1—1993机床用滚动直线导轨副参数、JB/T 7175.2—1993机床用滚动直线导轨副验收技术条件以及JB/T 7175.4—2006滚动直线导轨副第4部分:验收技术条件等,从而规范滚动直线导轨副的研发、制造,以满足数控机床发展的需要。

2005年,我公司开始研发、制造各类精密滚珠丝杠、精密滚动直线导轨副、电主轴和机械主轴、刀塔刀库,以及各种数控系统、伺服驱动器和伺服电机等。其中DGC滚动直线导轨副集LB、LBA和LR滚柱两大系列、三种类型产品(见图1),覆盖轻工纺织、仪器仪表、航空航天、大型数控机床、高速重载及轨道交通等众多领域。DGC滚动直线导轨产品从设计到加工制造,精度等级P1~P5 ,全程按照ISO 9001品质保证体系要求进行,可制造单根长度达6 000mm。

1. DGC-LB、LBA系列滚珠直线导轨副

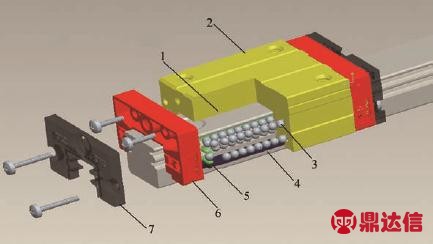

DGC-LB20、25、30、35、45、55、65滚珠直线导轨副(见图2),其结构为“O”型式双圆弧四列结构,具有高精度、高刚性和高可靠性。

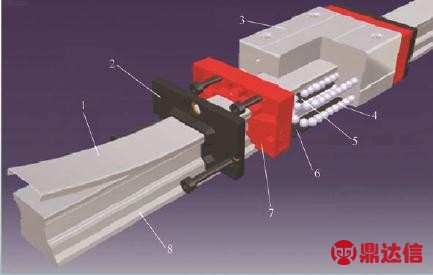

针对LB系列滚珠直线导轨副导轨加工及在机床装配时,用户反映手感不好及运动时重问题,经过优化升级,开发、研制成功DGC-LBA20、25、30、35、45高密封滚珠直线导轨副(见图3),简化为“O”型式单圆弧四列结构,加大滚动体钢球的直径,获得了高刚性、手感好、高防尘和运动轻的效果,成为LB系列滚珠直线导轨副的升级版,在大连机床集团数控机床产品上获得广泛应用。

相关具体应用项目包括以下内容。

图 1

(1)工信部国家科技重大专项:CL/DL系列中高档数控车床滚动功能部件应用示范工程。

(2)工信部国家科技重大专项:高档活塞规模制造高效柔性加工生产线研制及示范工程。

(3)全机能数控车床系列:CL-15、20、25、30、40、50、20A;DLA15、50;DL-20M、25M、30M、32M(见图4)。

(4)精密数控车削中心机床系列:DL-25MHSY、30MHSTY、32MY。

(5)立式加工中心机床系列(见图5):VDL500、600A、850、 1000、1200、1400、1600。

(6)精密立式加工中心机床系列:MDV55、MDV75、MDV95(见图6)。

(7)TD-500A立式钻攻加工中心机床(见图7):X、Y、Z轴快速移动速度分别为60m/min、60m/min、60m/min。该机床广泛应用于3C行业、军工、航天、汽车零部件、小型模具加工及医疗等行业的中小型板零件、盘形零件和壳体类零件的加工。

(8)数控铣床系列:XD-30A、XD-40A。

2. DGC-LR系列滚柱型滚动直线导轨副

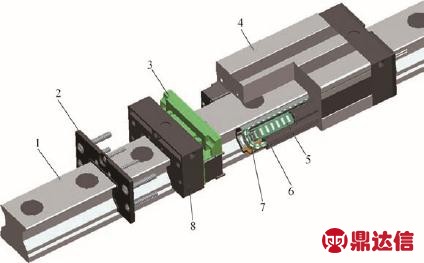

由于滚珠系列直线导轨副不能满足高速、重载、精密、大型、高档数控机床要求,故开发、研制成功滚柱直线导轨副(见图8),在大连机床集团数控机床产品上获得广泛应用。

相关具体应用项目包括以下内容。

图2 DGC-LB系列滚珠直线导轨副结构

1.导轨 2.滑座 3.钢珠 4.密封垫片 5.保持钢丝 6.返向器 7.密封端盖

图3 DGC-LBA高密封滚珠直线导轨副

1.盖板 2.密封底片 3.滑座 4.钢球 5.保持架 6.密封底片 7.返向器 8.导轨

图4 DL-25M全机能数控车床

图5 VDL1000立式加工中心机床

图6 MDV55精密立式加工中心机床

图7 TD-500A立式钻攻加工中心机床

(1)平床身数控车床系列(见图9):替代原机床床身上的平-棱形导轨,摩擦力减小,加工、装配难度及成本降低,精度提高,易于维修。该机床已出口到俄罗斯、印度、巴基斯坦、苏丹、阿根廷和巴西等国家。

(2)精密卧式加工中心机床:HDM40P、50、65、80、100S、125;HD-50A、80A(见图10)。

(3)九轴五联动车铣复合中心上机床(见图11)。

(4)现在越来越多的客户要求在立式加工中心机床系列、数控车床系列用滚柱直线导轨副。

3. DGC系列滚动直线导轨副的制造

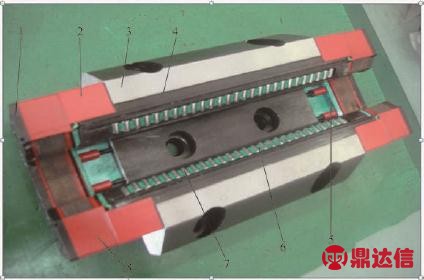

滚动直线导轨副由自制件(导轨、滑座),外协件、塑料件、橡胶件及标准件、外购件组成。以滚柱滑座组件为例,它是滚柱直线导轨副产品的核心部分,包含密封端盖、返向循环系统、滑座、密封底片、自润滑板、滚动体(滚柱)、隔离保持架及减振密封垫(见图12)。而滑座是核心部分的关键所在,其内侧滚道面的加工非常重要。

图 8

1.导轨 2.密封端盖 3.减振刮屑板 4.滑座 5.保持链 6.滚道柱 7.滚柱 8.返向器

图9 CKE6150L平床身数控车床

图10 HDM80精密卧式加工中心机床

图 11

图12 法兰型滚柱滑座组件结构

1.密封端盖 2.返向循环系统 3.滑座 4.密封底片 5.减振密封垫6.隔离保持架 7.滚动体 8.自润滑板

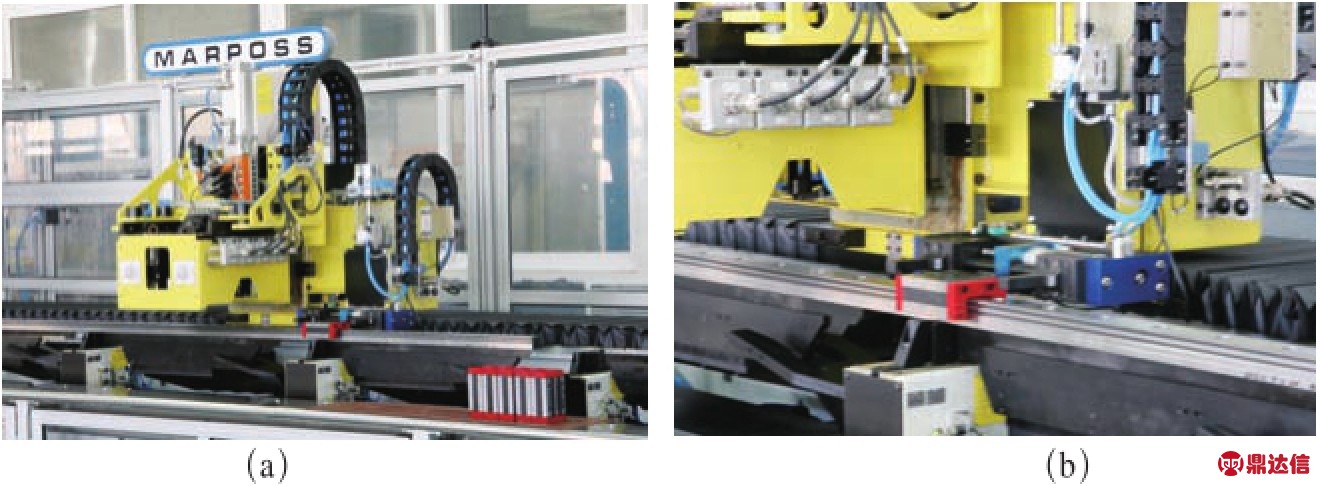

(1)关键制造、测量设备:①德国EFD-CNC高精度导轨淬火机床(见图13),其优点是在一次装夹中完成淬火、回火加工,变形小、效率高。②德国MAE-CNC高精度导轨矫直机床(见图14),其优点是在一次装夹中完成矫弯曲、矫扭曲加工,精度高、效率高。滚动直线导轨的跑合如图15所示。③意大利法力图CNC-6000高精度导轨磨床(见图16)、意大利法力图CNC-1000高精度滑座磨床。④意大利MARPOSS-CNC高精度滚动直线导轨副综合精度检测仪(见图17)。⑤LR45、55、65滚柱滑座专用自动检测装置(见图18)。⑥滚柱滑座专用自动检测装置(见图19)。⑦JCY02检测高速重载精密滚柱直线导轨性能的装置(见图20),该装置的特点是可实现对滚柱直线导轨副空载及负载状态下的温度、速度、噪声和振动等综合性能参数的实时检测。

(2)生产、装配和技术支持:直线导轨、滑座精加工现代化专用生产线如图21所示;滚动直线导轨副装配现场如图22所示。

图13 德国EFD-CNC高精度导轨淬火机床

图14 德国MAE-CNC高精度导轨矫直机床

图15 滚动直线导轨跑合

图16 意大利法力图CNC-6000高精度导轨磨床

图17 意大利MARPOSS-CNC高精度滚动直线导轨副综合精度检测仪

图18 LR45、55、65滚柱滑座专用自动检测装置

图19 滚柱滑座专用自动检测装置机械结构

图20 JCY02检测高速重载精密滚柱直线导轨性能的装置

图21 直线导轨、滑座精加工现代化专用生产线

图22 滚动直线导轨副装配现场

4. 存在的问题

目前滚动直线导轨副产品加工存在的主要问题有:直线导轨冷拉毛坯余量、弯曲和扭曲大;滑座热轧或锻件毛坯余量大。尤其是滚柱滑座内滚道面毛坯的成形,成为滚柱直线导轨副产品制造的瓶颈,影响产能的提高,希望供应商提高毛坯的成形率、制造精度。尽管国内已研发、制造滚动直线导轨副30多年,但产品外观质量、尺寸一致性、精度稳定性、可靠性和互换性等与德国INA、Rexroth,日本THK、NSK和IKO产品还有一定差距,仅能满足中、低档数控机床及其他行业使用,与飞速发展的市场需求不适应。

5. 展望

作为直线导向元件的滚柱直线导轨副,因其高刚性、高精度、高速度、高可靠性、低磨损和超大载荷等显著特点,是高精度、高效率的大型高档精密数控机床、大型龙门加工中心机床必配的核心功能部件,亦是航空航天、汽车、船舶和精密机械等尖端产品制造领域的核心部件。尤其是中国航空发动机集团的成立,飞机制造业将快速发展,给滚柱直线导轨副制造企业带来机遇。目前,国内外滚柱直线导轨副技术的发展十分迅速,为响应国家“中国制造2025”的号召,实现“中国制造强国”的伟大梦想,生产厂商都在高可靠性、高精度、高刚性、高载荷和环保性等方面持续进行科技攻关,以形成自身的特色,力争占领高档滚柱直线导轨副技术发展的制高点。