摘 要:结合某制砖车间工程实例,从材料选取、方钢管垂直固定、浇筑地面混凝土、方钢管拆除等方面,介绍了导轨两侧凹槽留置施工工艺,并简述了成品保护措施,指出该工艺既节约了材料,又改善了凹槽的观感质量。

关键词:制砖车间,导轨,凹槽,方钢管

1 概述

制砖车间为门式钢架结构,1层,建筑面积1 872 m2。制砖车间房心地面施工工艺:地面垫层采用C15素混凝土,地面400 mm厚C35混凝土,内置HRB400E钢筋,直径14间距200 mm双层双向布置。

制砖车间地面为940主机轻轨,轻轨间距1 690 mm,地面上层钢筋遇导轨断开。导轨附近地面面层混凝土浇筑时,导轨两侧均设计25 mm深、85 mm宽的凹槽,方便设备运行。凹槽面积大,混凝土面层平整度及质量要求高,建设单位要求车间地面表面平整度允许偏差不大于2 mm。面层施工时凹槽处采用木板见水后容易变形、混凝土粘模,截面尺寸和平整度难以控制。为了保证工程质量,我们采用方钢管施工,其材料刚度强、平整度好。

2 施工工艺

经建设单位要求,400 mm厚混凝土地面分两层浇筑,每层厚度200 mm。目前,第一步地面混凝土已经浇筑完毕。浇筑第二步地面混凝土前的凹槽留置办法如下。

2.1 材料选用

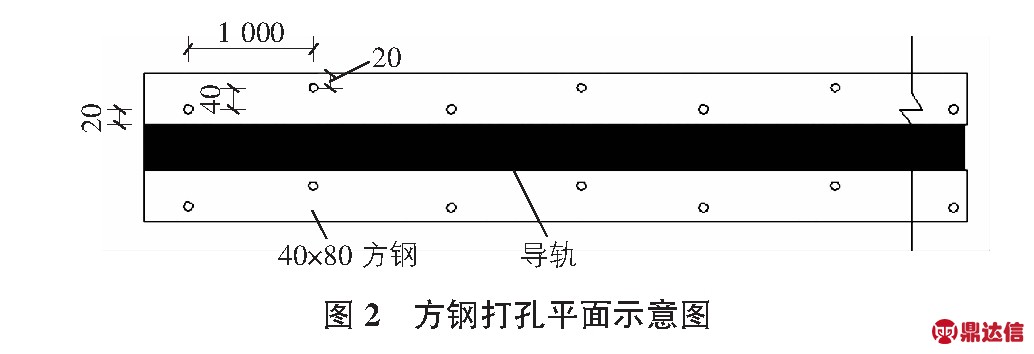

凹槽采用40 mm×80 mm的方钢管,方钢管壁厚2 mm;固定件采用400 mm长φ10的通丝拉杆,一端设涨塞,一端设2个螺母,方便调平及方钢管的固定,来保证凹槽的截面尺寸及平整度。

2.2 施工措施

1)为了确保凹槽的宽度,首先在导轨两侧面贴上双面胶带,使宽度达到85 mm。

2)方钢管的垂直固定:在导轨两侧80 mm宽范围内的混凝土地面上顺导轨长度方向间距1.0 m错位打眼,打眼直径12 mm,打入现有地面混凝土100 mm深,同时在方钢管对应的位置上用电钻打眼,打眼直径12 mm。打眼完毕后,在通丝拉杆一端套上涨塞,砸入地面混凝土眼内进行涨塞。在每根拉杆上部100 mm左右安装一个螺母,用于方钢管调平,控制凹槽的深度。放置方钢管,将拉杆穿入方钢管对应的眼内。方钢管上表面再安装一个螺母,固定方钢管,防止浇筑混凝土时方钢管起伏、移位。

3)方钢管的调平:建设单位要求凹槽深度为25 mm,方钢管高度为40 mm,因此安装方钢管时,方钢管上表面应高出轨道上表面15 mm。派专人对每根拉杆处的标高进行抄平,用方钢管下部的螺母调节,严格控制方钢管的平整度。

2.3 浇筑地面混凝土

浇筑地面混凝土时,用1.6 m长的刮杠,将刮杠两端锯出高15 mm、宽80 mm的凹槽,顺着导轨长度方向刮平混凝土,保证混凝土地面的平整度。

2.4 方钢管的拆除

混凝土浇筑完毕后,在混凝土强度达到1.2 MPa后,上人松开方钢管上表面的螺母,取出方钢管。用切割机切掉凹槽内超出凹槽底面标高的拉杆,磨光机将拉杆端头磨平,保证凹槽的截面尺寸及观感。

940砌块机轨道凹槽剖面如图1所示,方钢打孔平面如图2所示。

![]()

3 成品保护措施

1)拆除方钢管时,不得破坏凹槽处混凝土的棱角。

2)混凝土强度达到1.2 MPa以前不允许上人作业。

3)方钢管固定后,派专人看护,不得碰撞,避免移位、变形。

4 材料需用量计划表

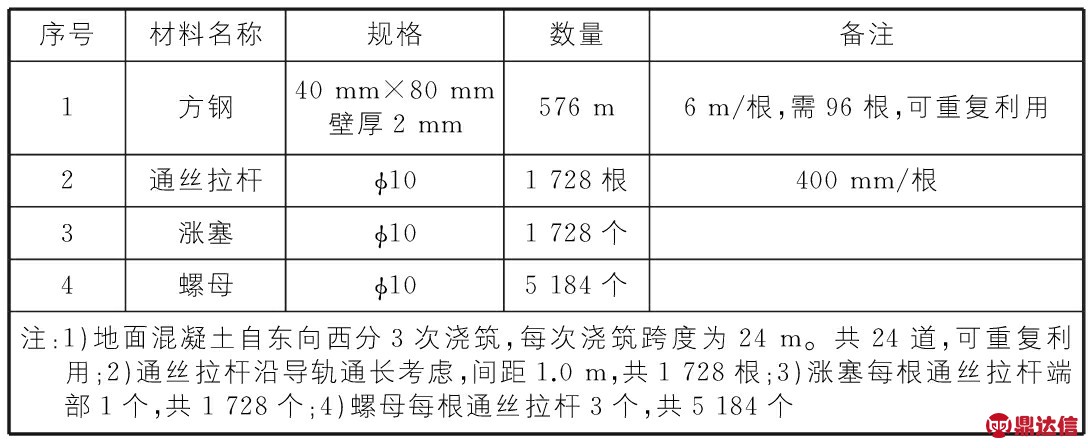

材料需用量计划表如表1所示。

表1 材料需用量计划表

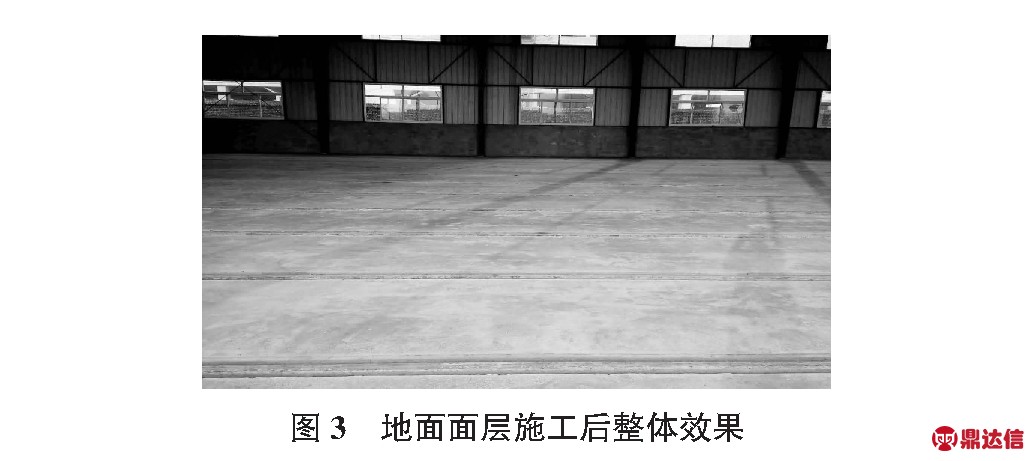

地面面层施工后整体效果如图3所示。

5 结语

采用这种施工方法,既能保证大面积地面平整度和导轨两侧凹槽的施工质量及观感效果,又大大地节约了材料。方钢管和最上边的固定螺母拆除后可重复使用(将方钢管继续用于制作操作平台护栏及钢梯栏杆,不影响其刚度),这种施工方法,操作简便,加快了工程进度,提高了工程质量,获得了建设单位的好评和认可。