摘要:针对煤矿井下定向钻机给进机身圆柱形导轨挠度过大的问题,运用有限元方法定量计算出挠度数值,并与传统理论力学方法进行比较,分析得出2种计算方法结果差异是由于间隙配合引起的,传统计算方法无法考虑各装配结构件间的配合尺寸。在有限元仿真中考虑了间隙配合这一关键问题,结果表明,给进机身虚拟样机仿真结果与物理样机一致,并在此基础上对现有的ZDY4000LDA型钻机的圆柱导轨进行了改进,使得圆柱导轨刚度大幅提高,提高了钻机的整体质量与性能。

关键词:定向钻机;给进机身;机身导轨;有限元分析

煤矿井下水平定向钻进技术具有钻孔距离长、一孔多分支、钻孔精确控制以及钻进效率高等优点,能够达到传统回转钻进技术无法比拟的效果,近年来已成为煤矿井下瓦斯高效抽采钻孔施工的主要技术手段[1-4]。给进机身导轨作为定向钻机的重要组成部件,其结构应有足够的强度和刚度,保证正常施工时变形量小;在强力起拔时,不发生永久变形。给进机身导轨是决定定向钻机性能优劣的关键结构之一,直接影响钻孔施工的效率和成本。

目前国内定向钻机种类丰富,但大部分钻机给进机身普遍采用矩形导轨。矩形导轨制造简便,导轨制造精度可以很高但磨损后不能自动补偿,必须有镶条调节,热膨胀时存在变形,要求间隙大,因而导向精度降低。随着设计理念的深入,国内钻机厂商开始对其他导轨结构进行探索。圆柱导轨式由于其制造简单、配合精密、维护性强等优点,开始在国内外相关设备中得到使用[5-10]。

1 结构设计

圆柱式导轨在设计及使用中对刚度、强度有较高的要求,本文以ZDY4000LD(A)全液压坑道钻机为例,设计了一种长行程双圆柱导轨。虽然之前国内外也有钻机采用圆柱导轨结构,但其给进行程大多在1 m之内,不论从强度和刚度要求上都容易满足。但ZDY4000LD(A)全液压坑道钻机给进行程长达1.7 m,导轨长度达3.5 m,钻孔时动力头在导轨上滑动时不能产生过大的挠度,对导轨的刚度要求很高。由于机身狭窄,在不能增加圆柱导轨直径的情况下,满足导轨的刚度要求,设计难度较大。

此时挠曲线微分方程:

(1)

其中,当 x=l/2时挠度最大,求得 ω=1.67 mm。

计算结果符合刚度要求,但物理样机装配后,发现动力头处于导轨中部时,导轨变形较大,最大挠度为5.2 mm,与计算结果严重不符。同时采用有限元分析的方法,计算结果也与传统力学计算结果近似,也与样机实际结果差距较大。

此时无论用传统力学计算还是用有限元分析的方法,结果均不能真实反映实际情况。说明不是方法上的问题,一定是某方面因素在计算中被忽略掉了。经过分析,由于两导轨在平行度上有一定要求,但加工误差难以避免,为了装配时能有一定的调整空间,所以在设计时导轨固定孔与导轨之间为间隙配合。导轨的设计往往采用公式法、许用应力法或经验法等,但这样的设计方法无法分析零件间的公差配合间隙,使得最后计算的结果与实际相差较大,更无法根据计算结果深入分析改进方案效果。最后先假设,导轨大变形的主要原因为由于圆柱导轨固定端与圆柱导轨之间间隙配合导致的。而连接板固定端处孔设计公差带值为+0.063~+0.200 mm,实际测量为0.18mm,圆柱导轨设计公差带为-0.063~-0.200 mm,实际测量为-0.15 mm,此时连接处间隙造成结构刚度较差,受力后引起挠度过大,所以与理论计算不符。在缺乏合适的设计方法时,往往采用安全系数较高的设计来保证导轨的刚度,从而使得导轨及导轨筒的尺寸加大,造成不必要的浪费。因此,传统计算已不能满足设计需求,只能通过有限元分析的方法进一步计算,从而验证提出的假设。

2 仿真分析

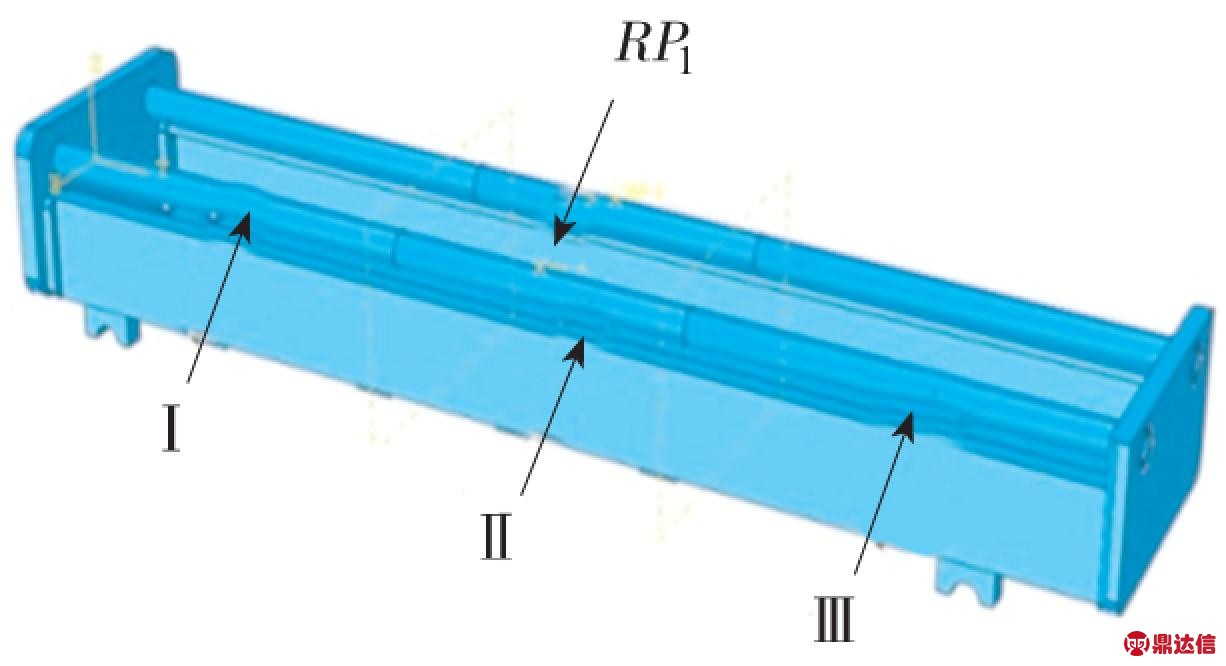

由于在设计软件UGNX中,技术人员一般使用的是绝对尺寸,没有考虑公差,所以在导入有限元模型前,对三维模型进行修改,依照测量的实际尺寸对模型尺寸进行定义,并将改后的模型导入有限元软件Abaqus中。为了确保求得的结果不发生失真,对圆柱导轨壁厚进行网格划分时,必须保证3层网格以上,但导轨壁厚尺寸相对导轨长度而言差距很大,从而导致网格在长度方向上过于密集。根据导轨筒的长度将圆柱导轨切分成Ⅰ、Ⅱ、Ⅲ三部分,去掉了导轨筒模型,用Ⅱ代替,从而简化计算模型,节省计算成本。并在动力头重心的位置设置一个参考点RP1,将导轨筒部分与RP1进行耦合,并施加动力头的重力5 kN。将导轨与固定板设置好接触关系,并将固定板进行自由度约束(图1)。最后提交分析,得到应变云图。由于考虑了公差间隙,计算结果最大的应变为4.94 mm(图2),与物理样机挠度5.2 mm相比,误差控制在5%以内,可以认为仿真结果能够真实反映实际情况。此时可以充分证明,是由于公差间隙造成了理论计算与实际结果偏差较大。

图1 有限元模型

图2 改进前应变云图

3 改进设计

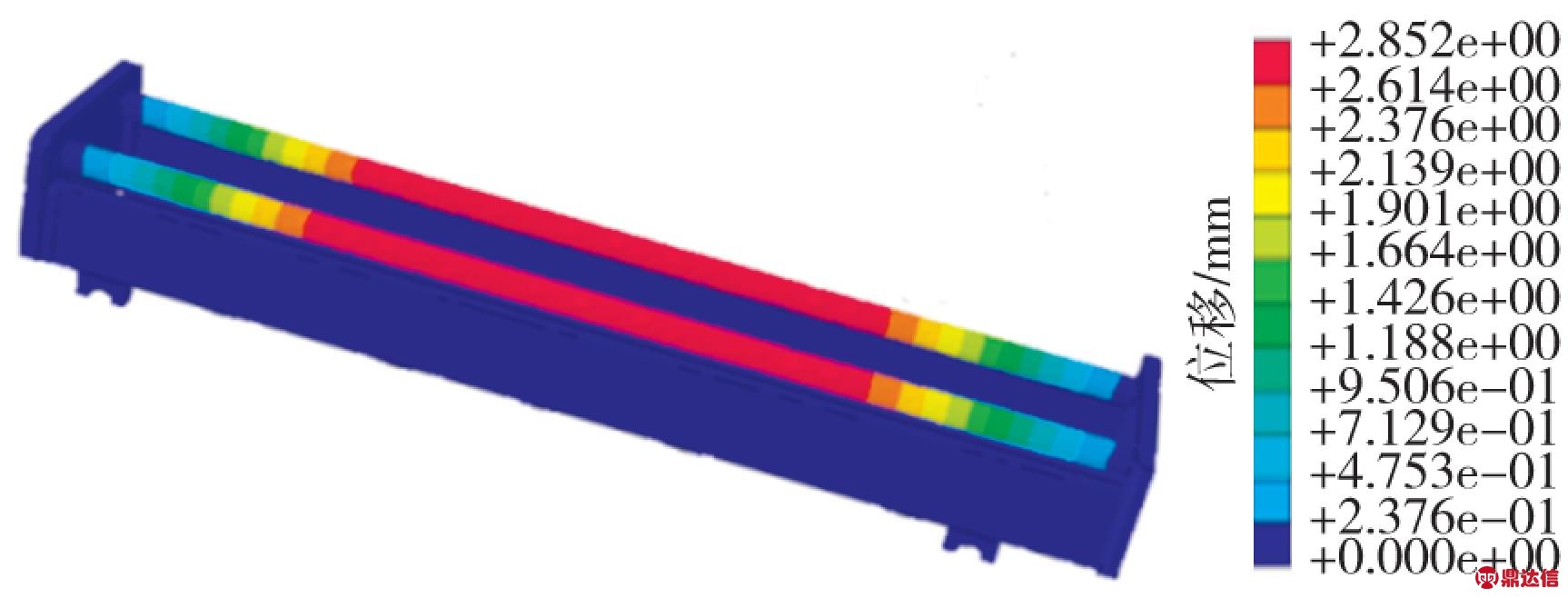

考虑到圆柱导轨两固定端处刚性较差,通过增加导轨筒的长度的方法来减小圆柱导轨受力时的挠度。重新修改模型,将导轨Ⅱ的长度修改为原来的1.9倍,重新计算。由应变云图可知,最大变形量为2.85 mm(图3)。与之前相比,位移减少了43%,改善效果明显,认为达到使用要求。

图3 改进后应变云图

按照改进后的结果指导物理样机改造(图4),测得导轨的挠度为3.0 mm,实际改善效果良好。经过国家安全生产勘探设备检测检验中心的能力测试,额定回转扭矩为4 102 N·m,给进起拔力为156 kN,测试过程中导轨变形为弹性变形,去除载荷后恢复,完全满足设计要求。ZDY4000LD(A)全液压坑道钻机于在山西晋煤集团成庄煤矿3#风井进行现场工业性试验,从2013年5月1日开始,当年10月31日完成。累计总进尺16 280 m,其中最大单孔孔深450 m,单孔最多分支数50个,单孔最多累计进尺3 591 m。施工过程中,导轨变形在钻孔施工精度要求范围之内,施工效果良好。

图4 改进后物理样机

4 结语

圆柱导轨式制造简单,配合精密,工艺性、维护性好,运用于钻机给进机身上的效果良好。但圆柱导轨同时为导向面和支承面时,圆柱两端固定刚性较差,所以在使用圆柱导轨的设计工作必须考虑这个因素。并经过对比传统力学计算与有限元分析结果,指出了在有限元分析中必须考虑配合公差的因素,这是造成力学计算与有限元分析结果差距较大的主要原因。改进后的有限元模型,挠度结果与样机误差为5%。最终本文通过有限元仿真手段对ZDY4000LDA钻机机身导轨进行了优化,使得挠度降低了47%,效果明显,现场工业性实验表明,完全满足设计及施工需求。