摘 要:针对铝合金气缸盖的变形,建立描述导管阀座压装过程中缸盖变形的参数,并分析压装前后参数的变化和变形的影响,着重考虑从工艺过程的安排和依靠NC程序进行补偿等措施来解决缸盖变形的问题,减轻缸盖变形造成的尺寸超差等不良后果。

关键词:铝合金缸盖;导管阀座压装;变形

0 引言

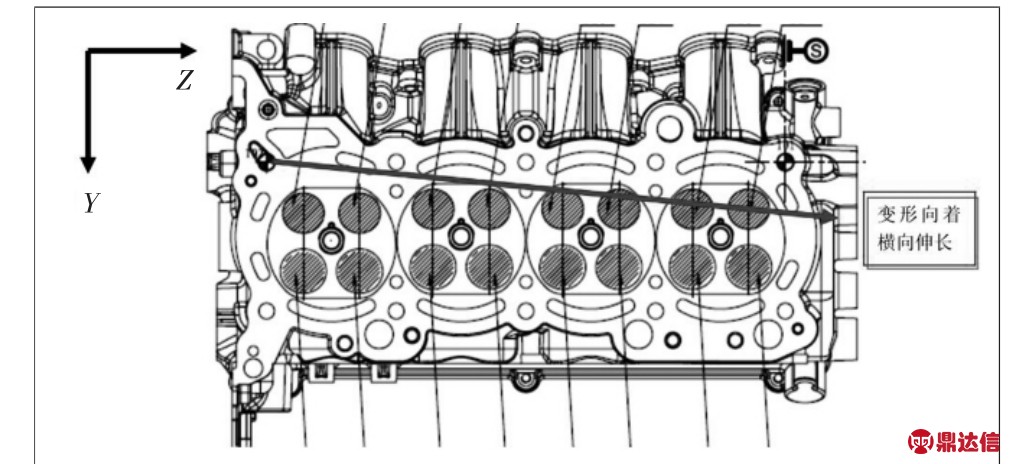

在铝合金气缸盖的制造过程中,目前导管阀座的装配一般采取室温装压工艺,采用这种工艺可以省去液氮冷却阀座的繁琐和降低成本,导管阀座的压装精度靠底孔严格的公差控制来保证。在采用这种工艺时导管阀座与气缸盖的配合都是过盈配合,而缸盖的材料铝合金具有比较好的塑性,因此变形是无法避免的。当变形超过一定程度时,往往会影响缸盖的质量,对燃烧室面的加工精度、导管阀座加工精度、装配精度都会带来不利的影响。如何来描述和衡量变形的大小,并在加工中要采取什么样的措施来减少变形所产生的负面影响,是采用室温装压工艺要解决的问题。

1 缸盖变形微观机理及其描述

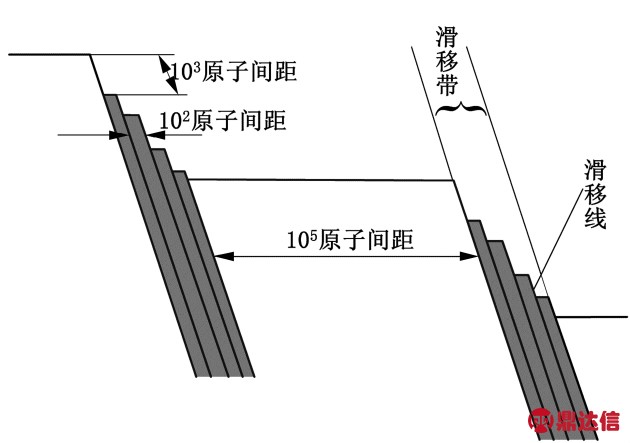

缸盖毛坯材料为多晶体合金,多晶体的塑性变形除了滑移和孪生(室温和低温)以外,还有晶界滑动和迁移(高温),以及点缺陷的定向扩散(扩散性蠕变),铝合金缸盖的塑性变形在大多数情况下是这些变形微观方式的复合[1]。

图1 晶体滑移示意图

目前对缸盖变形的描述都是利用有限元分析的方法,将缸盖施加边界条件来进行应力分析,这种描述变形的方式主要是应用在缸盖的设计中[2-3],而对于铝合金缸盖在加工过程的变形描述还是比较少。

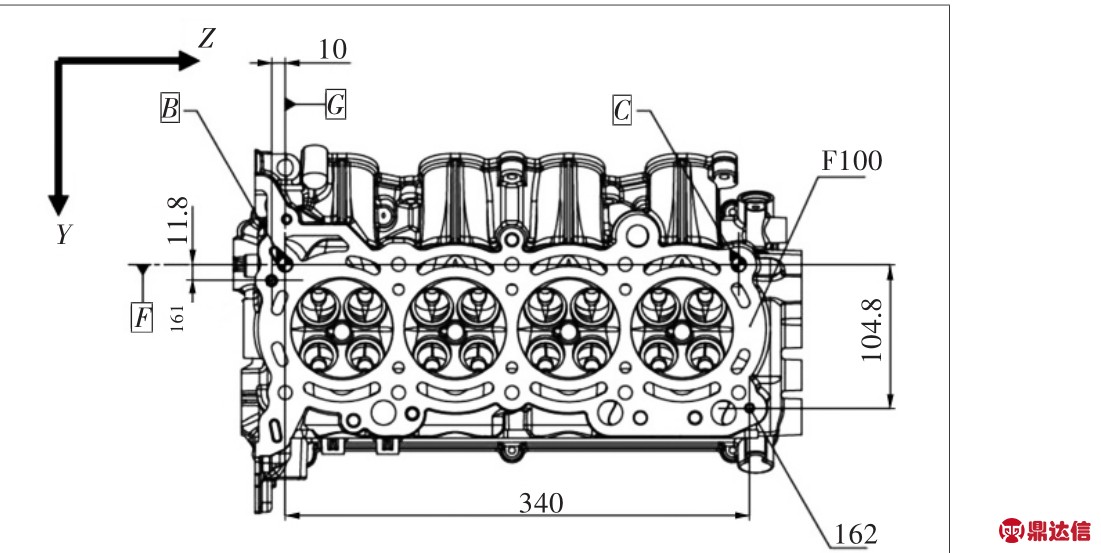

2 变形的宏观表现及衡量参数

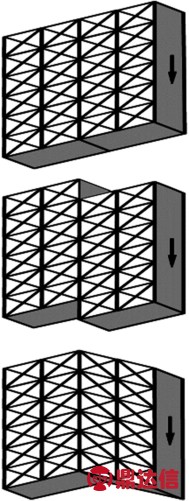

虽然在压装力的作用下变形在微观的表现为晶格的滑移和孪晶,但在宏观上,由于缸盖具有复杂的型腔,要精确描述变形几乎是无法做到的,我们只需要设定几个参数来衡量这个变形的大小。下面以HM474气缸盖作为研究对象,分别设定几个参数来衡量压装的变形量,根据这些参数来采取措施减轻变形所产生的负面影响。

图2 晶体孪生示意图

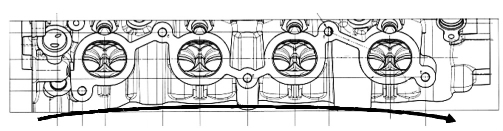

图3 进气侧导管压装前后位置度的对比

2.1 阀座导管孔的位置度变化量ΔY、ΔZ

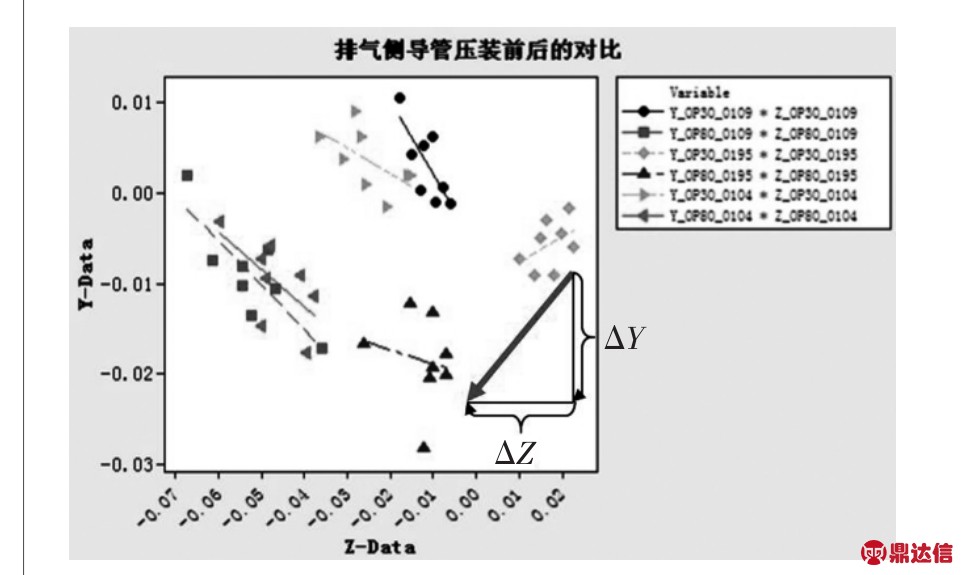

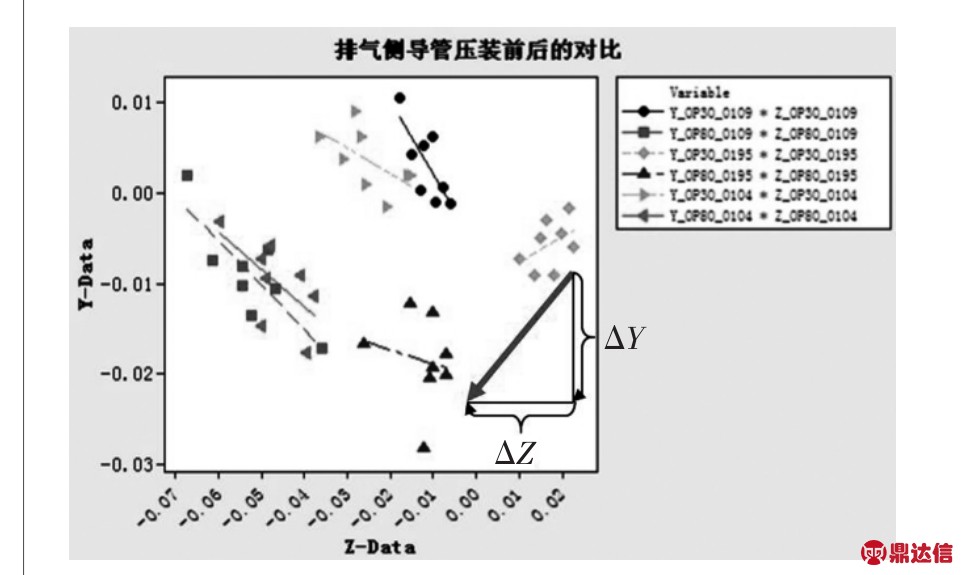

在导管阀座压装前,需要加工出导管阀座底孔,底孔的位置度是靠高精度的加工中心来保证,过程能力基本能达到Cpk≥1.67。通过三坐标测量压装前后导管阀座前后(OP30和OP80)的位置度,并把这些位置度描点绘制在同一张图中,进气侧如图3所示,排气侧如图4所示。

通过压装前后导管位置度的测量和比较,可以明显看出压装后导管的位置度向负方向移动(即伸长的方向),这表明,由于导管阀座的过盈配合的挤压作用,缸盖的进排气侧都会沿着长度方向拉长(如图5),由此推断位置度的变化是系统性的,因此用位置度变化量ΔY、ΔZ来作为描述变形的一个参数是可行的。

图4 排气侧导管压装前后的对比

图5 缸盖压装前后导管位置

从以上的测量对比看出,排气侧位置度的变化离散率较小,而进气侧的离散度较大。进气侧气道的形状复杂和布置许多喷油器孔,进气侧变形的情况更为复杂,而对于排气侧,由于排气侧是一个平面,变形几乎具有很好的规律性。但对于某个单一的孔,位置度的变化趋势是一致的。由此可知,对某个孔或平面的孔系,通过测量压装前后孔或孔系的位置度的变化量ΔY、ΔZ,可衡量变形的程度。

2.2 燃烧室面的平面度

在缸盖加工过程之中将燃烧室面定义为100面,燃烧室面是缸盖与缸体配合形成燃烧室的面,要具有很好的平面度才能保证良好的密封性和保证燃烧室的容积。在压装时,导管的压装是靠压杆支撑在阀座面上的,可能会对燃烧室面造成一定程度的扭曲,因此测量压装前后燃烧室面(100面)的平面度,可以作为描述压装变形的一个参数。图6、图7是HM474缸盖用蔡司三座标扫描取点的方式测量的压装前后的平面度。

从取点的数据可以明显的看出,100面的变形是两端凸起,中间下凹的(如图10),通过平面度的比较,可以从宏观上认识变形的另一方面,检测压装后的燃烧室平面度,使平面度保持在一定的范围内对燃烧室容积加工是十分重要的。

图6 压装前燃烧室面的平面度

图7 压装后燃烧室面的平面度

图8 压装前100面的平面度0.0087

图9 压装后100面的平面度0.0443

图10 100面变形趋势示意图

3 导管阀座压装变形的影响及对策

3.1 压装变形对配合销孔的影响及对策

通过以上的2个参数来衡量压装的变

形,就可以看出变形的大致趋势,由于缸盖压装过后伸长导致缸盖与缸体的配合销孔之间的距离变大,由于伸长,缸盖螺栓安装孔相对于基准的位置度也会发生变化,这就会导致缸盖难以安装,如图11所示。

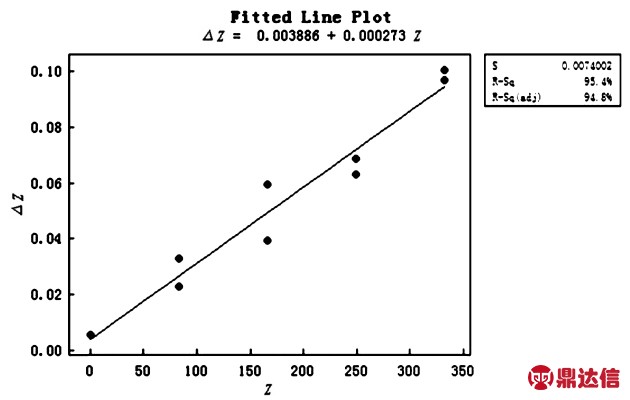

这些孔都是在导管阀座压装之前的工序加工的,如果按照最终的尺寸加工,经过压装这些孔的尺寸就有可能超差,导致以上的问题发生,因此要采取一定的对策来消除这个影响。通过测量这些孔系的位置度变化量ΔZ,并绘制出这个参数与孔距基准值Z的关系(图12)

图11 缸盖压装示意图

可以看出压装前后位置度变化量ΔZ与孔距基准值Z几乎是具有很好的线性,也就是离基准越远,压装后的伸长量就越大,通过拟合,可以得出变形经验公式:Z=0.003 886+0.000 273 Z。

图12 ΔZ与Z拟合曲线

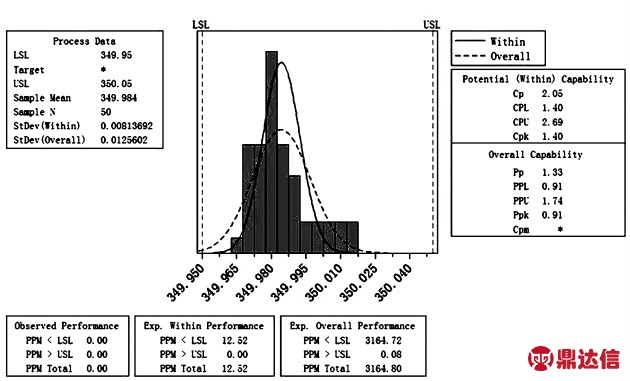

通过这个经验公式我们可以在加工的NC程序里对各个孔进行补偿,而不必要对每个孔进行压装前后的测量。图13是对补偿后的161、162孔之间的距离的50个工件的统计值,从分布来看都是在尺寸(350±0.05)mm范围内,而且分布的状态相对较稳定,说明措施是有效的。

图13 补偿后的161、162孔之间的距离统计

而Y方向上由于比较狭窄,变形量不到0.01 mm(如图3、图4),这个变形量对于0.2 mm的位置度公差是可以忽略不计的,因此不对参数ΔY进行分析和采取补偿措施。

对于阀座导管的加工,同样由于压装过后阀座导管相对于定位基准的位置度的改变,会使导管阀座的加工余量不均,从而导致刀具寿命减少、加工精度下降等不良后果。对此,我们对比压装前后的导管位置度,采用修改导管阀座压装机的伺服滑台来进行补偿(相当于将图12所示的拟合直线绕原点逆使得远端的变形缩小。

图14 伺服滑台补偿后的ΔZ与Z拟合曲线图

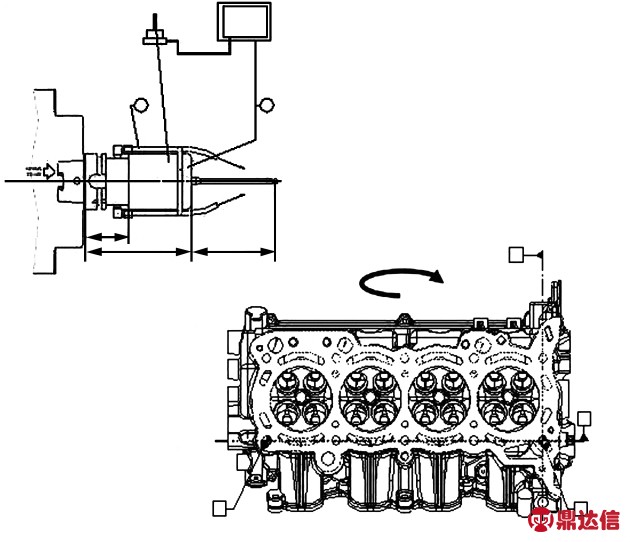

3.2 压装变形对燃烧室面的影响及对策

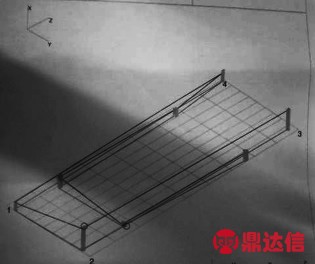

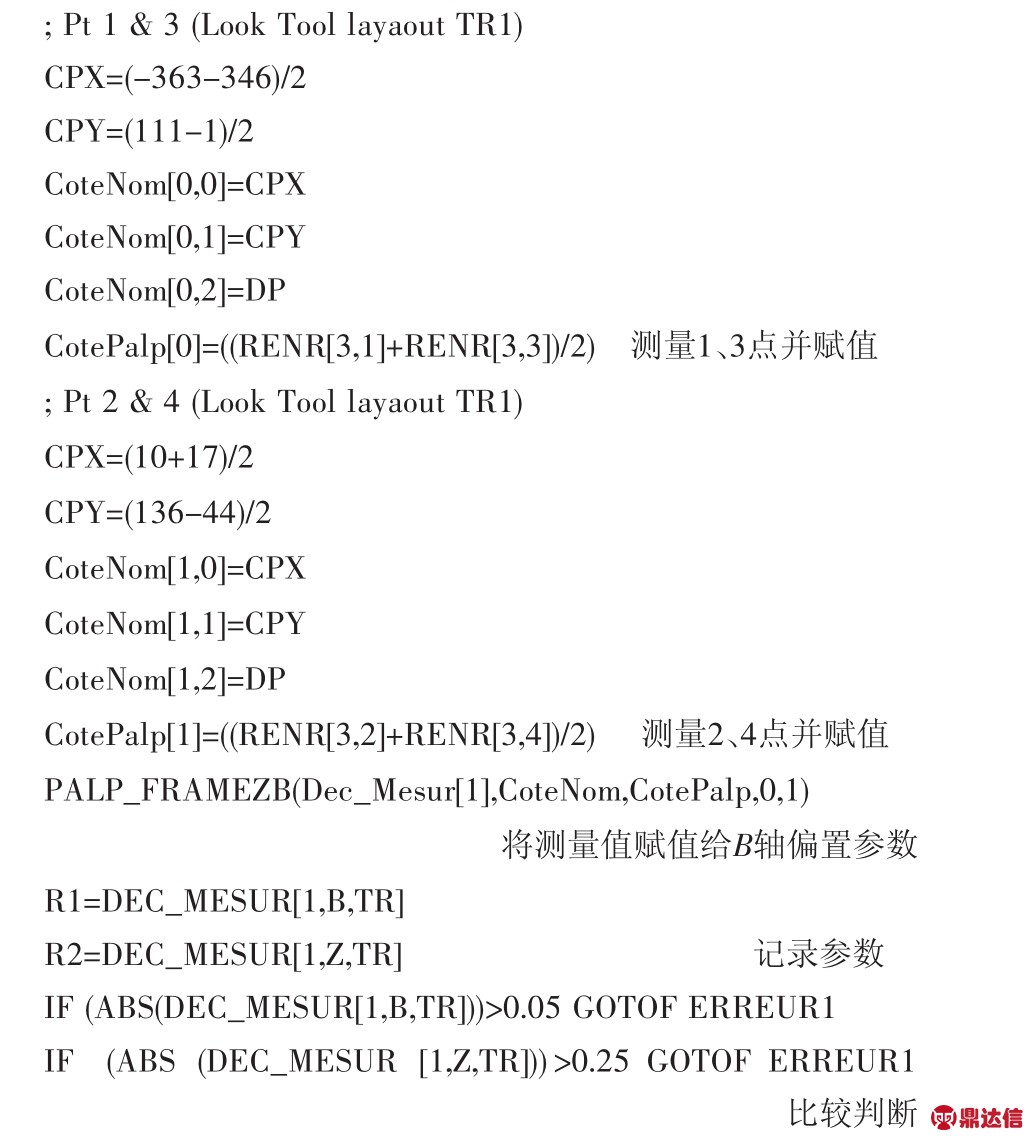

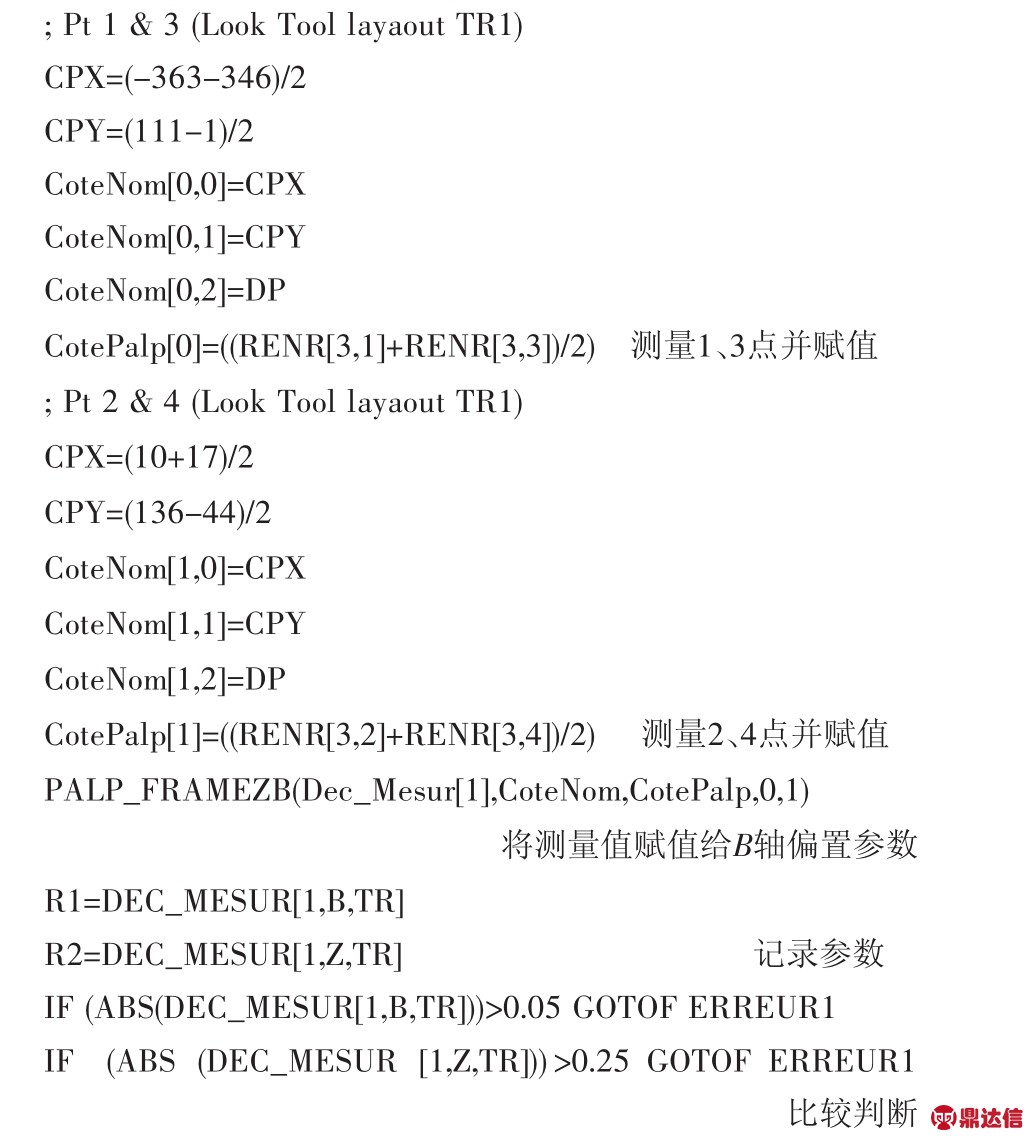

从上面的测量(如图6、图7)可以看出,压装后燃烧室的平面度从0.008 mm增加到0.044 mm左右,而且两端凸起中间凹陷,虽然平面度相比于最终的产品要求并没有超出公差0.05 mm的要求,但这样可能会对燃烧室的容积的保证带来不利,因此要采取一定的措施来保证燃烧室的容积,我们采用了测量平面度,调整加工中心B轴的方法来实现。先用探头测量燃烧室面的4个点,根据这4个点的数据来计算B轴的调整量,消除压装过程导致的平面度的变化,从而很好地保证了燃烧室面最终的平面度。

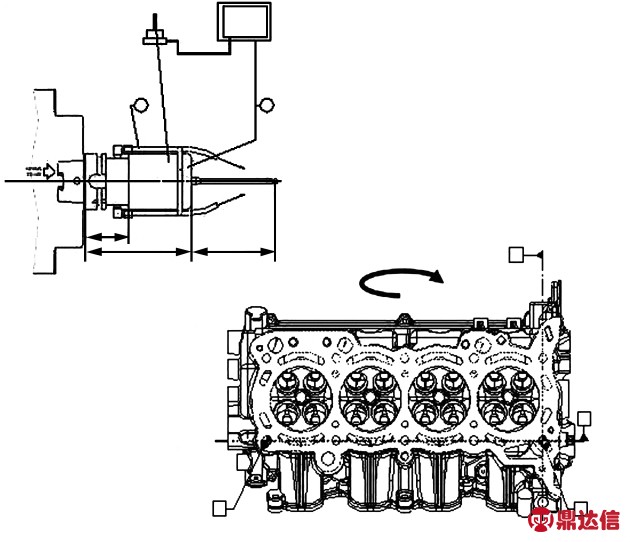

图15 机床夹具B轴的调整示意图

以下为调整程序:

4 结语

通过分析缸盖导管阀座的压装过程的形式及其影响,并建立变形的描述参数:压装前后孔系位置度的变化量和燃烧室的平面度,用这些参数来衡量变形,再采取工艺措施对这些参数进行调整来减轻变形所产生的负面影响是有效的:1)通过对加工NC程序的各个孔进行补偿,可以抵消孔系由于压装造成的偏移,从而保证孔系的尺寸要求。2)根据压装前后导管阀座的位置度变化量来调整压装机的伺服滑台,可以在一定程度上减轻变形的偏移。3)采用调整B轴的方法来监控压装后燃烧室的平面度,能够很好地保证燃烧室容积。