摘 要:在化工生产中,所需的蒸汽主要来自生产装置中的废热锅炉,不足部分才由辅助锅炉或快装锅炉补给,充分利用了化工生产中工艺反应的余热,汽轮机是将蒸汽的能量转换成为机械功的旋转式动力机械,在化工装置中的作用至关重要。某热电厂用汽轮机,在检修过程中发现中压调节阀阀座变形、断裂,对其取样后进行各项试验,根据试验结果进行分析,发现阀套变形以及凸台的应力集中为主要断裂原因。

关键词:中压调节阀;阀座开裂;硬度测试

汽轮机是用蒸汽来作功的旋转式热能动力机械,具有效率高、功率大、转速容易控制、寿命长、运转安全可靠等优点,因此被广泛地应用在发电、冶金、石油化工、交通运输、轻工业等行业。在化工装置中应用的汽轮机汽轮机主要用作发电用的原动机,也可直接驱动各种泵、风机、压缩机等,还可以利用汽轮机的排汽或中间抽汽满足生产和生活上的供热需要。而且化工装置中应用的汽轮机,具有数量多、品种杂、用途广、高参数、大容量、高转速、变转速、单系列运行自控联锁程度高的特点。在热电厂中汽轮机更是得到广泛应用。随着汽轮机发展,汽轮机工作的环境也越来越苛刻,而调节阀是汽轮机中工作参数最高的部件,是汽轮机安全运行的关键部件,实现汽轮机进气量调节[1],在需要时起紧急阻断进汽的作用,而在汽轮机启动时用以控制汽轮机转速[2]。

本文研究的是某热电厂汽机车间CC60-8.83/4.7/1.47型汽轮机中压调节阀阀座GK04.311Z 在09 年7 月5 日检修时发现破裂。该汽轮机的中压调节汽阀入口压力为4.2 ~4.6 MPa,出口压力为1.2 ~1.6 MPa;入口温度是440 ~470 ℃,出口温度是310 ~340 ℃;阀套与阀芯材质均为:25Cr2MoVA,阀座材质:30Cr1Mo1V。该型汽轮机中压调节阀阀座自2005 年至今,每年均在检修时发现断裂,此次发现断裂距上次检修更换阀座已运行一年零两个月时间。汽轮机中压调节阀技术要求高,只有满足该零件热处理后的力学性能和硬度均匀性要求,才能正常工作[3],为此本文主要研究开裂阀座的原因及处理方法。

1 试验分析

对开裂阀座进行取样,对试样进行基材化学分析、力学性能检测及硬度测试、断口形貌等进行分析,试验分析及结果如下:

1.1 化学成份分析

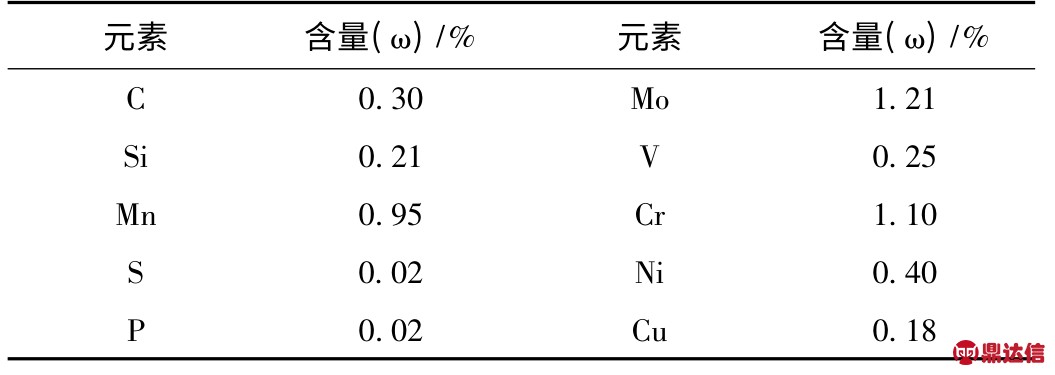

在开裂源区取样,对合金元素进行分析,主要合金元素含量如表1 所示。

表1 阀座主要合金元素含量

Table 1 Content of main alloying elements for walve seat

通过化学成份分析结果与30Cr1Mo1V 材料成份标准比较,发现结果在标准范围,表明该材料符合设计要求。

1.2 断口宏观形貌

通过断口的形态分析去研究一些断裂的基本问题:如断裂起因、断裂性质、断裂方式、断裂机制、断裂韧性、断裂过程的应力状态以及裂纹扩展速率等。断口分析现已成为对金属构件进行失效分析的重要手段[4]。

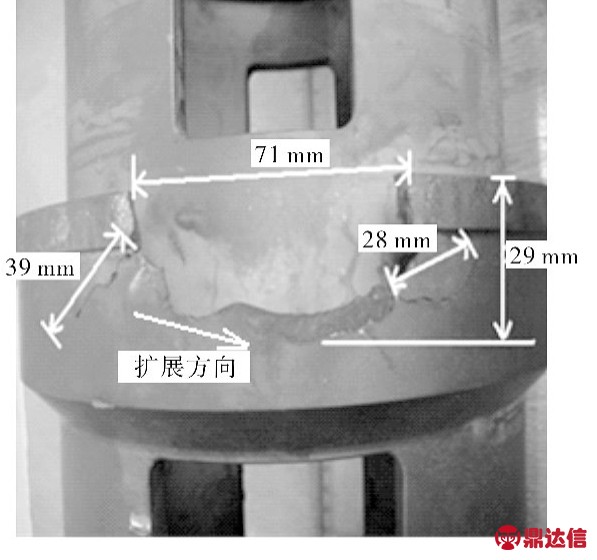

图1 断裂位置照片

Fig.1 Picture of crack position

图2 断裂位置断件照片

Fig.2 Picture of fracture

取试样进行分析,阀座断裂位置发生在凸台位置,详见图1,断口附近没有塑性变形。图2 为断裂位置断裂开的阀座碎片,从断口上可以看到有多处光滑磨痕,这是因断裂过程中不断摩擦造成的,起裂点在机加工凸台位置附近,由于断裂过程的摩擦,只能依稀看见少量贝壳状条纹指向中心。裂纹沿凸台向下扩展,扩展为2 条裂纹,一条裂纹已裂开,另一条裂纹如图1 所示(直线长度39 mm)。裂纹扩展过程中可见放射状撕裂棱线,由于扩展的条件不同,棱线呈现疏密程度不一。随断裂的向前推移,在另一侧的凸台下方又发生次生开裂,如图1(直线长度28 mm),由于该处凸台附近剧烈磨损,不能断定该裂纹是否为另一裂纹源引起。裂纹最终在开裂源的另一侧凸台附近断裂,断裂处颜色成浅灰色,粗糙无光泽,断口形貌呈内凹,可见剪切唇,如图2 所示。由于在断裂过程中摩擦剧烈,断口已失去明显的断裂特征。

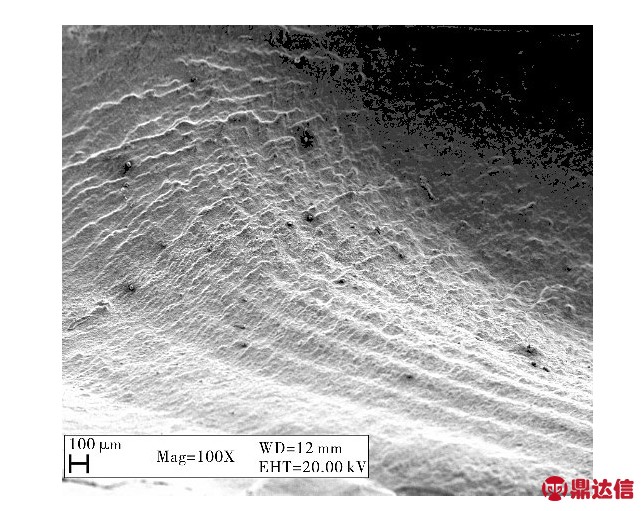

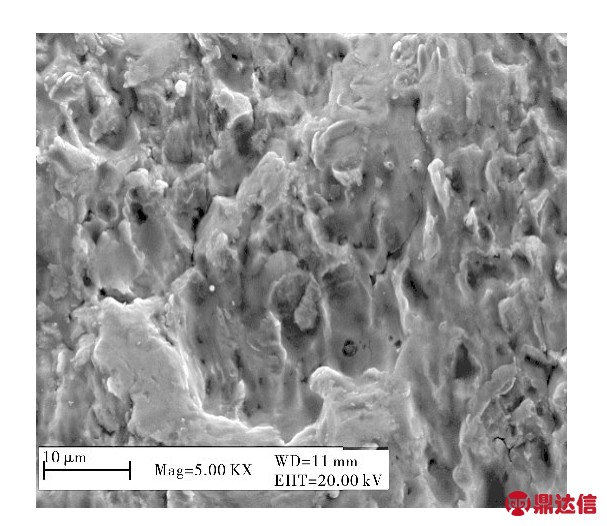

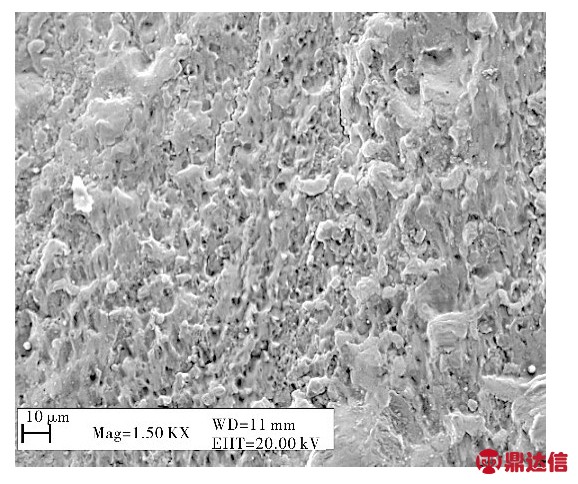

1.3 断口微观形貌

通过对断口的微观形貌分析可以更进一步判断出裂纹的发生机理,更准确地确定裂纹产生原因。用丙酮对断口进行清洗后,在扫描电镜下观察,裂纹的源区和扩展区形貌基本相同,同时可见清晰的疲劳条纹(图3),且有大量二次裂纹产生,瞬断区可见轴向韧窝(图4、图5),由以上分析判断该断口为疲劳断口。

图3 扩展区形貌

Fig.3 Morphology of propagation zone

图4 瞬断区微观形貌

Fig.4 Micro-morphology of fracture zone

图5 瞬断区微观形貌

Fig.5 Micro-morphology of fracture zone

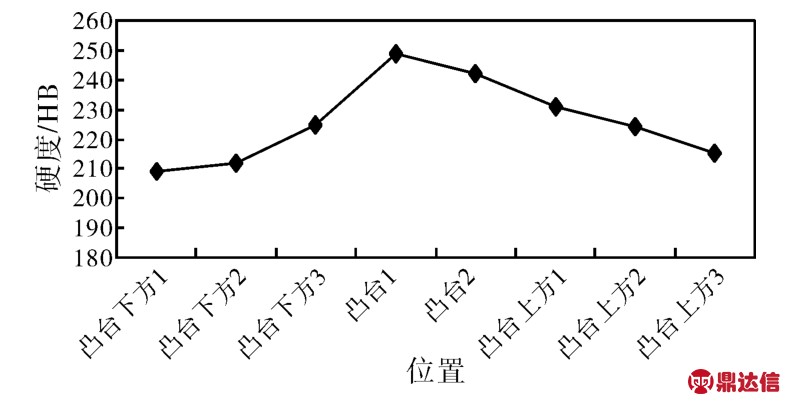

1.4 硬度测试

对断口凸台上方、凸台下方取8 个位置进行硬度测试,测得硬度值在200 ~255 HB 范围,凸台硬度值高而其余部位硬度值略低,如图6 所示。

图6 凸台硬度测试结果

Fig.6 Hardness test of boss

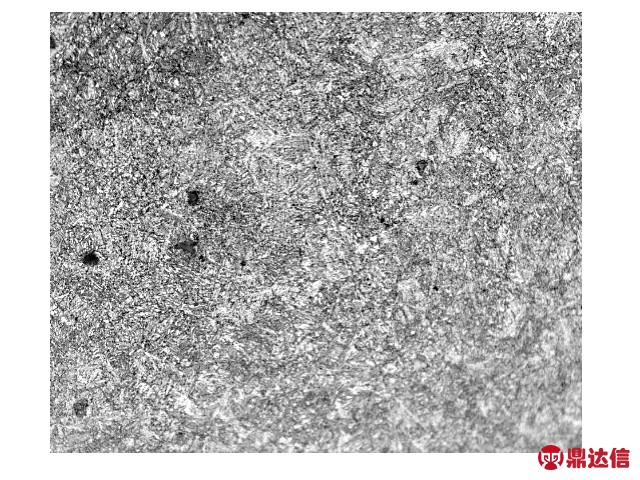

1.5 金相组织分析

用XJG-05 大型金相显微镜对断裂部位进行金相组织观察,如图7 所示,发现金相基体组织为索氏体+少量块状马氏体+微量铁素体块+碳化物,该试样组织为调质状态组织,且伴有块状夹杂物。

图7 断口金相组织

Fig.7 Fracture-metallographic

2 检验结果分析

经过宏观断口分析、硬度测试、化学成分分析及金相分析,阀座材料符合设计要求,阀座凸台部位硬度值偏高,基体组织因受锻造后热处理影响以回火索氏体为主,同时伴有少量块状马氏体,故硬度值略高。

断裂部位发生在凸台部位,此部位为应力集中部位,当阀芯工作时使阀座与阀套接触部位频繁不断受到上下应力作用,导致该接触部位断裂,由于凸台及与凸台连接的阀套部位均为圆形结构,保证受力均匀,当其中之一发生变形,则二者相接触的受力面积减小,局部应力增大,导致断裂。通过安装人员了解到,外部阀套已经呈椭圆形变形,建议今后在维修机组时,阀杆与阀杆套的间隙必须要用专用工具测量,尽量避免阀杆在受到蒸汽的脉冲扰动时发生摆动,加速阀座的变形和损坏[5]

3 结论及建议

3.1 结 论

综合以上分析判断,导致阀座断裂的主要原因为外部阀套的变形,加之阀座凸台部位应力集中及硬度偏高,导致阀座频繁断裂。

3.2 建 议

对开裂的汽轮机中压调节阀外部阀套进行更换。