摘要:试验研究了平行闸板阀阀座35CrMo等离子喷焊Ni60A合金粉末试样的组织与性能。试验分析结果表明,等离子弧喷焊层冶金结合较好,焊层组织致密、稀释率低;喷焊层是由各种化合物硬质相和基体组成,形成的合金涂层具有良好的耐磨损性能。

关键词:等离子喷焊;显微组织;性能

平行闸板阀通过其开关可控制钻井液的流向实现管汇的功能,是压井节流管汇的关键部件。平行闸板阀在工作时钻井液、原油、天然气等工作介质,对阀座有一定的腐蚀和磨损。另外。阀启闭时阀板与阀座相接触的两密封面之间有相对滑动,在介质力作用下易产生擦伤,从而破坏密封性能,影响使用寿命。本文研究等离子喷焊技术强化闸板阀座耐磨性,在35CrMo上喷焊合金粉末,形成熔敷层。并对熔敷层及喷焊层的组织成分和力学性能进行分析。进一步证明,等离子喷焊在改善机械零件的表面性能、提高零件表面的耐磨性能具有重要的意义。

1 实验方法

试验是在规格包括Φ180×20、Φ133×25、Φ106×23(单位为mm),材质为35CrMo合金结构钢的平行闸板阀阀座上用等离子转移弧焊机进行喷焊Ni60A粉末,喷焊工艺流程如下:工件的预处理(清洗、除油)→工件的表面喷砂处理→工件预热(400℃,保温30 min)→等离子弧喷焊→焊后冷却→工件的焊后处理。

1.1 基体材料

平行闸板阀阀座采用35CrMo合金结构钢,其具有很高的静载强度、冲击韧性及较高的疲劳极限,其化学成分见表1。

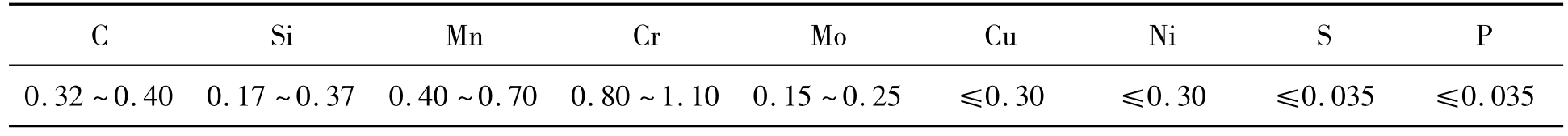

表1 35CrMo合金结构钢的化学成分(Wt%)

1.2 喷焊材料

针对基材是35CrMo合金结构钢,选择的喷焊材料是流动性和热稳定性良好,粒子尺寸(-140~+320目)和粘度都适合的Ni60A合金粉末作为喷焊材料,其化学成分见表2。

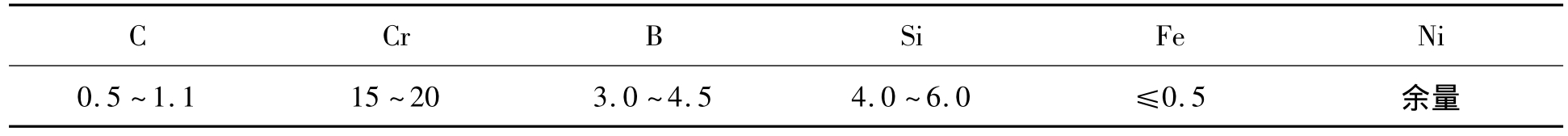

表2 Ni60A合金粉末的化学成分(Wt%)

1.3 工艺参数

本试验选取对喷焊层影响较大的焊接电流、送粉速度等焊接参数作为变量来分析焊接参数对喷焊层质量以及性能的影响。试验所采用的等离子喷焊焊接工艺参数如表3所示,其中等离子气为Ar,保护气和送粉气体为97%Ar+3%H2。

表3 等离子喷焊焊接工艺参数

2 实验结果与分析

2.1 喷焊层的微观组织特点

试验采用Ni60A粉末在基体组织为35CrMo合金结构钢上喷焊,但是Ni60A粉末在成分上与35CrMo的成分不同,存在一定的差异,同时,由于粉末中合金元素含量较高(含Cr、Ni、B、Si、Fe、C 等元素),合金元素相互扩散,发生物理化学反应,而且焊后冷却速度快,会形成许多复杂的固溶体或化合物相。

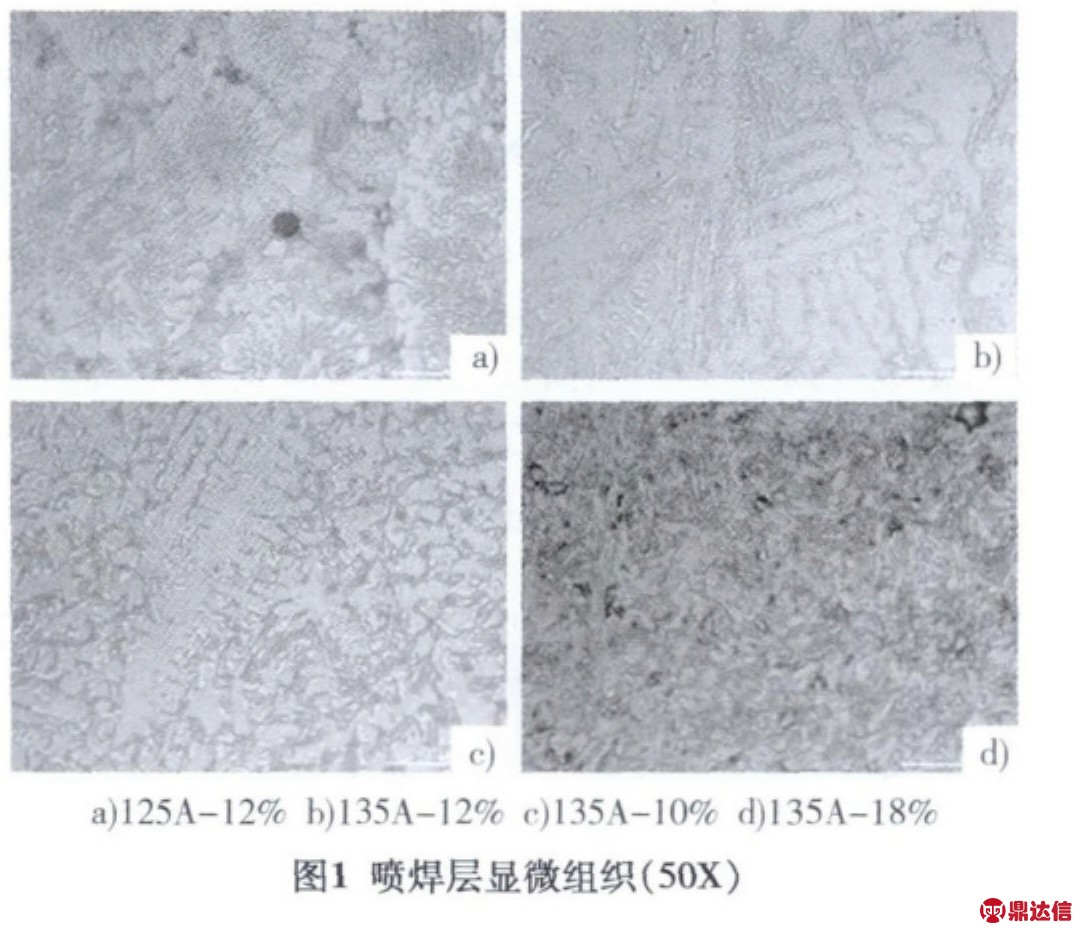

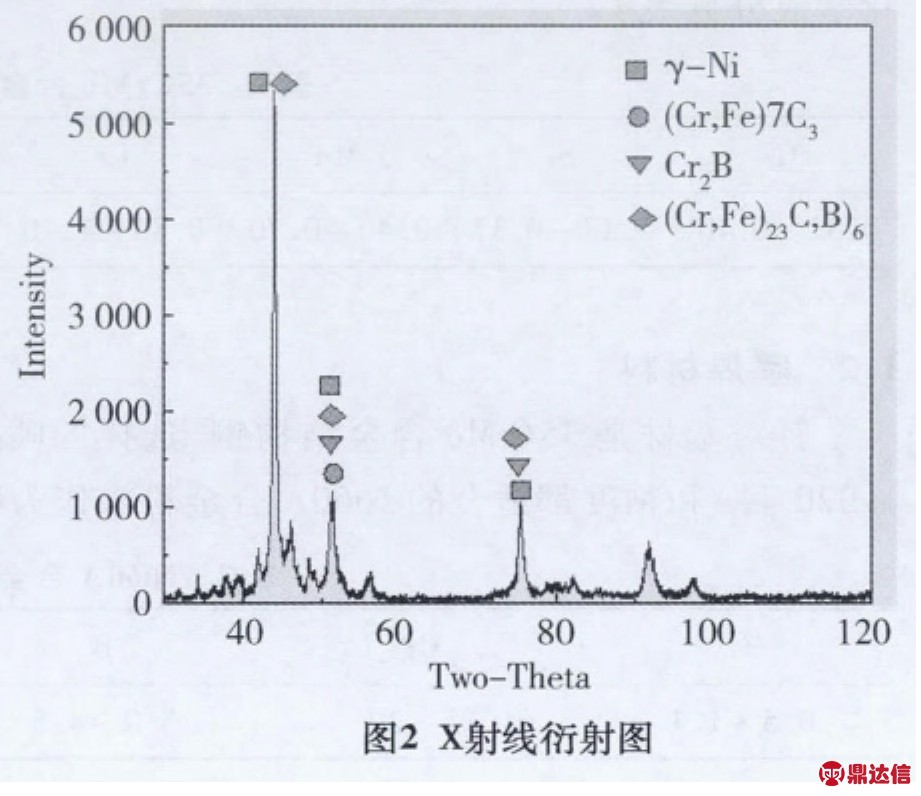

图1为镍基喷焊层显微组织,可以看出,喷焊层组织是以亚共晶方式结晶,先析出初生的树枝晶,再继续冷却到共晶转变后,在初生枝晶间形成细小的共晶体,共晶体也是由更细小枝晶及各种化合物相所组成。由于等离子弧所产生的温度很高,能够使自熔性合金粉末完全熔化,在快速凝固过程中,形成了过饱和的固溶体和一些共晶化合物。对比b)与a),b)采用的焊接电流是135A,由于电流过大导致等离子弧温度过高形成较为粗大的树枝晶;相反,a)采用的焊接电流是125A,弧温度较低,产生细小的树枝晶。d)与c)主要是送粉速度的变化,d)为18%的送粉速度,喷焊粉末不能完全熔敷到母材表面;而c)为10%的送粉速度,合金粉末能够完全熔敷在母材表面,但是稀释率增加,喷焊层的力学性能降低。

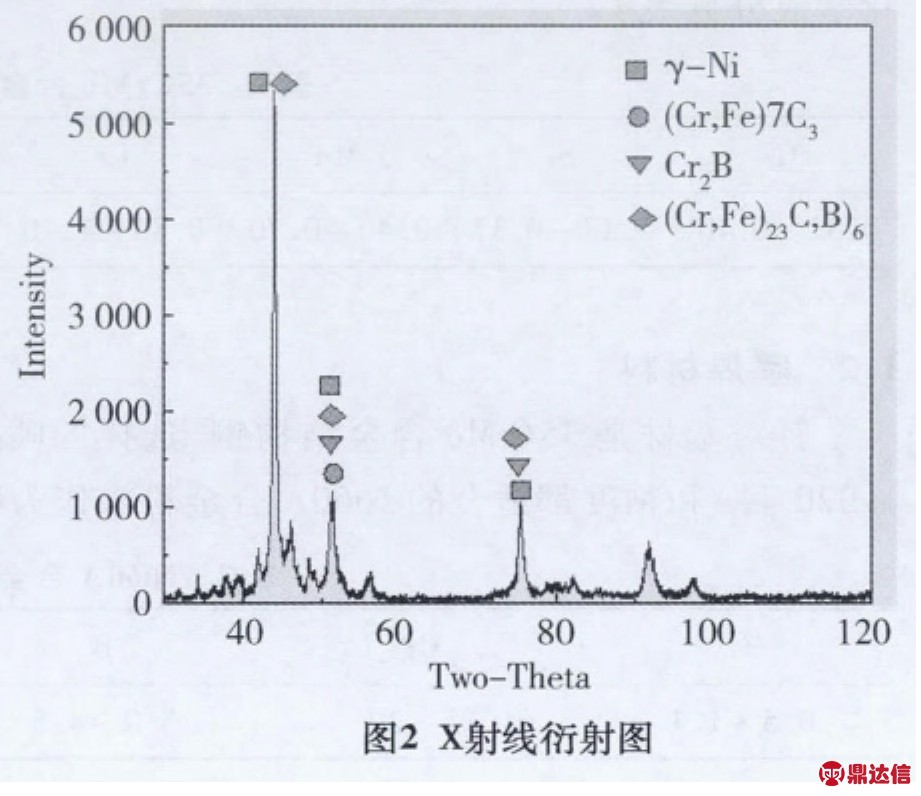

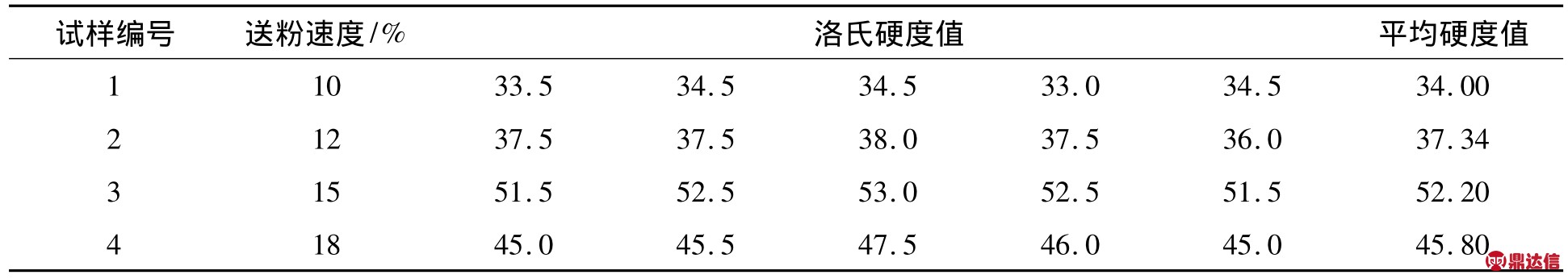

图2是Ni60A合金粉末等离子弧喷焊层X射线衍射图谱。结果表明,喷焊层的组成相有γ-Ni固溶体,Cr2B型化合物以及碳化物M7C3和M23C6。于喷焊粉末中Ni(70%左右)为主要元素且是奥氏体形成元素,所以喷焊层基体为γ-Ni固溶体是由。此外合金粉末中较多的 C、B和 Cr元素,生成 Cr2B,M7C3,而M7C3属于亚稳相,在冷却过程中部分M7C3转化为M23C。

2.2 喷焊层硬度分析

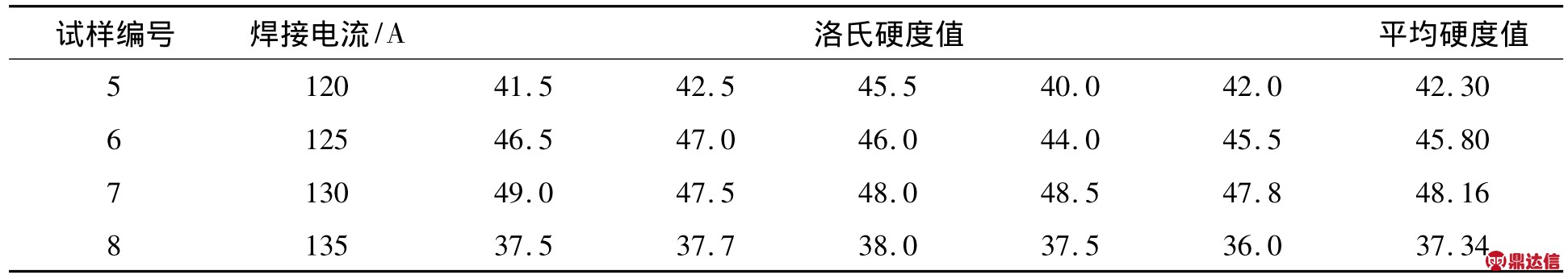

试验从焊接电流和送粉速度两个参数的变化来分析喷焊层宏观洛氏硬度值,以表征材料的力学性能。

1)送粉速度改变,电流不变。从表4中数据可以分析,焊接电流为135 A时,测得的洛氏硬度先呈一定的上升趋势,达到一定值时开始呈下降趋势。初步推断:由于前期送粉速度的增加,喷焊层变厚而增加了熔合比,降低了材料的稀释度。由于喷焊层合金含量逐渐增高,形成的硬质相的量也同时增加,导致硬度值增高。而当送粉速度继续增加时,电源输出的功率不足以使合金粉末完全熔化而喷到了喷焊层,使粉末颗粒之间的熔化结合变成了表面之间的简单相互结合,甚至粉末颗粒未能熔化就直接喷到了喷焊层,造成缺陷,破坏了喷焊层原有的组织,硬度下降。

表4 焊接电流不变,送粉速度改变测得的平均洛氏硬度值

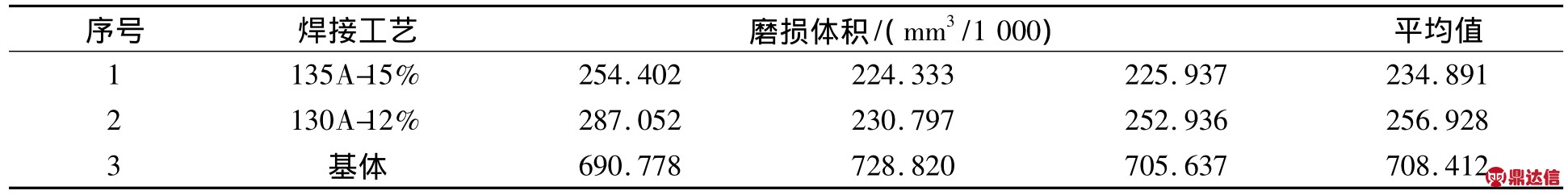

2)改变焊接电流,送粉速度不变。从表5中数据可以分析,当送粉速度为12%不变时,焊接电流的增加使洛氏硬度值先呈上升趋势,然后达到一定数值时又呈现下降趋势。初步推断:随着焊接电流的增加,输出功率变大,产生强有力的等离子束,因而粉末熔化效果好,使合金粉末与母材之间冶金结合良好,形成优质的硬质相,而且气孔等缺陷少,所以导致喷焊层硬度增加且呈上升趋势;当电流继续增加,母材的熔化量使焊缝的熔合比变大,材料的稀释率也增加,则喷焊层的合金含量降低,合金粉末产生的硬质相减少,喷焊层的宏观洛氏硬度值减小。

表5 送粉速度不变,改变焊接电流测得的平均洛氏硬度

2.3 喷焊层的耐磨性能

试验加载载荷为5Kg,转速为675转/min,转数为3 000。测得磨损体积如表6所示。

表6 喷焊层和基体磨损体积

从表6中的数据可以看出,喷焊层的耐磨性远优于基材的耐磨性,这是由于喷焊层中铬化物和硼化物硬质相对提高材料的耐磨性起到了至关重要的作用。

3 结论

等离子弧喷焊层冶金结合较好,组织致密,而且稀释率低。喷焊层主要有γ-Ni固溶体,Cr2B型化合物以及碳化物M7C3和M23C6等组成。其中,喷焊层中的铬化物和硼化物使其具有较高的硬度和耐磨性,使得喷焊层拥有较高的宏观硬度,在实际生产应用中具有重要的意义。