摘要:特种车辆驾驶室减振器的阻尼特性是由阀系参数决定的,准确地求解节流阀片在阀口位置的变形是通过仿真准确获取减振器阻尼特性的关键。以特种车辆驾驶室减振器为研究对象,建立其节流阀片在区间线性均布压力下的力学模型及变形解析式,并进行了正确性验证。分析阀片开度随阀系结构参数变化的规律,在此基础上建立驾驶室减振器阻尼分段特性仿真模型,并通过仿真实例与试验进行了对比验证。结果表明,不同速度下阻尼力仿真结果与试验结果相对偏差均在6.19%以内,说明所建立的驾驶室减振器阻尼分段特性仿真模型可较为真实地复现减振器的动态阻尼特性。

关键词:特种车辆;驾驶室;减振器;节流阀片开度

0 引言

特种车辆常作为重型精密仪器或战略武器的运载工具,其行驶工况非常复杂[1]。特种车辆驾驶室悬置系统能够同时衰减动力总成及路面激励,对驾驶室乘坐舒适性及驾驶员健康具有重要影响[2-3]。驾驶室空气弹簧和减振器常为一体式结构,其节流阀系与底盘悬架减振器阀系不完全相同,由于其安装空间小且减振效果好,在驾驶室中的应用成为行业发展的必然趋势[4]。而节流阀片变形及阀口开度直接影响着减振器的阻尼特性[5]。

计算和获取驾驶室减振器节流阀片精确的阀口开度,是建立准确减振器阻尼特性仿真模型的基础,然而,节流阀片阀口开度的精确分析计算一直是困扰工程设计和应用的一个重要问题[6-8]。目前,主要采用有限元方法对节流阀片的变形及阀口开度进行数值仿真研究[9-13]。由于该方法没有节流阀片变形解析式,只能对给定结构的节流阀片进行变形量仿真验证,不便于建立精确的减振器阻尼特性仿真模型,很难满足驾驶室减振器快速设计和开发的需求。

近年来,国内外学者对底盘悬架减振器节流阀片的力学模型、变形及阀口开度计算方法等基础理论展开了研究,这些研究主要分为小挠度变形理论和大挠度变形理论。例如,Crop等[14-15]、周长城等[16-19]分别基于弹性力学原理,利用小挠度理论对节流阀片力学模型、变形等进行了研究,建立了相应的节流阀片小挠度变形计算方法;李幼德等[20]、陈轶杰等[21]、贺李平等[22]及韦勇等[23]先后分别基于大挠度理论对节流阀片的变形进行了研究,为减振器的设计及仿真提供了有效指导。然而,由于驾驶室减振器阀系结构不同于传统底盘减振器阀系结构,即前者节流阀片具有上垫片,可近似为受区间线性均布压力,而后者节流阀片无上垫片,可近似为受均布压力。这种差异导致底盘减振器节流阀片变形解析式及阀口开度解析计算方法,不能直接用于驾驶室减振器的精确设计和仿真分析。驾驶室减振器节流阀片并非在任意半径位置处受均布载荷作用,故文献[24]中提供的环形薄板受均布载荷的近似解公式,也不适用于驾驶室减振器节流阀片阀口开度的分析计算。由此可见,对于特种车辆驾驶室减振器节流阀片的变形及阀口开度问题,还没有提出实用的解析式,不便于建立精确的驾驶室减振器仿真模型及分析设计。因此,还必须基于驾驶室减振器阀系新结构对节流阀片的力学模型、变形及阀口开度的解析求解方法进行研究。

本文根据特种车辆驾驶室减振器新结构,建立其减振器节流阀片力学模型,创建节流阀片在区段均布压力作用下的变形解析式,使用有限元分析软件ANSYS对其进行正确性验证,并利用节流阀片变形解析式,对节流阀片开度随阀系参数变化的规律进行分析。在此基础上,建立驾驶室减振器阻尼分段特性仿真模型,并通过试验对其验证。

1 驾驶室减振器节流阀结构及阀片开度

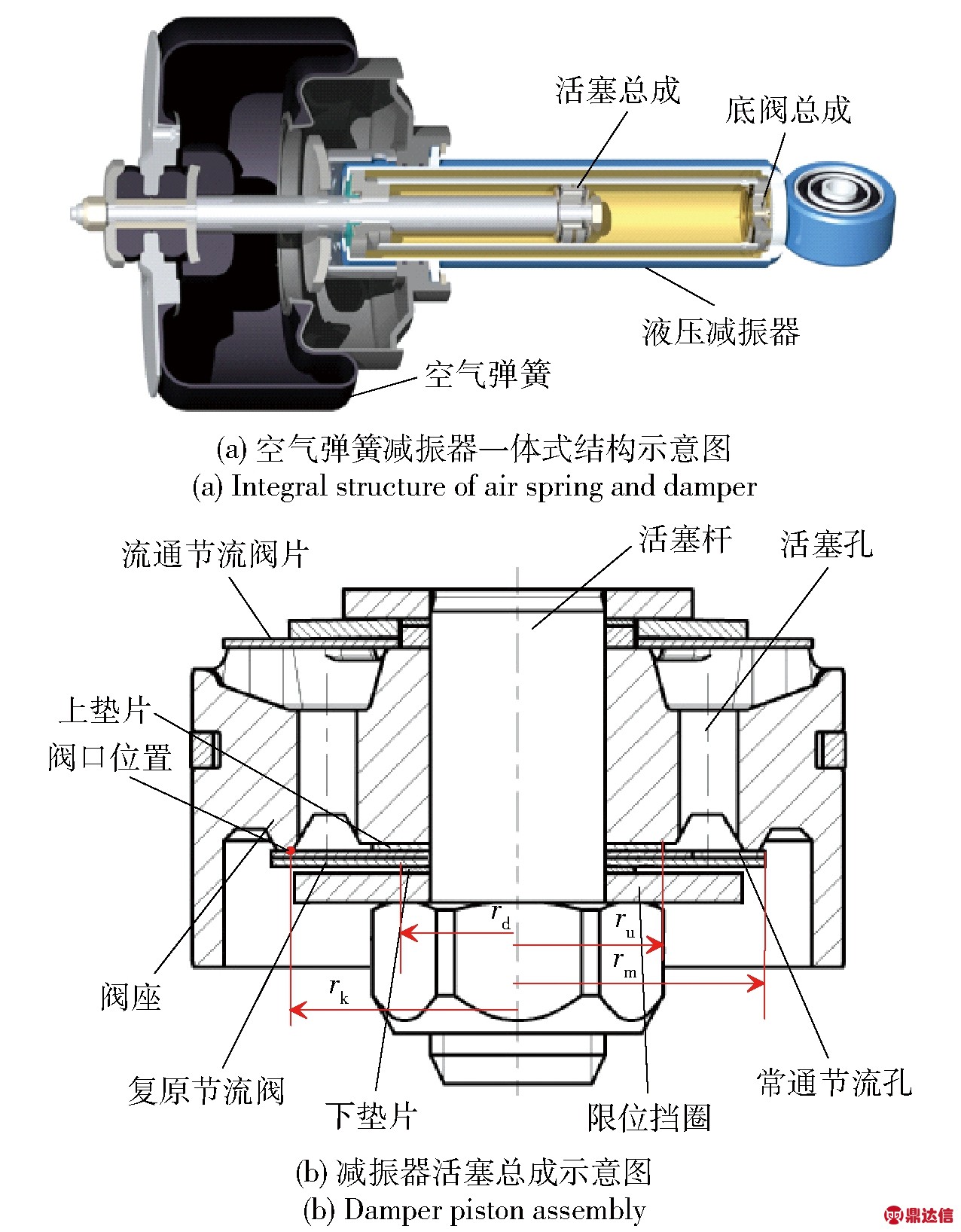

驾驶室空气悬置减振器一体式结构如图1(a)所示。它由空气弹簧和双筒式液压减振器并联组成。空气弹簧作为弹性元件主要起支撑驾驶室和缓冲车架振动的作用,而减振器作为阻尼元件主要起衰减车架振动的作用。

图1 特种车驾驶室空气悬置减振器

Fig.1 Damper of cab air suspension for special vehicles

图1(a)中双筒式液压减振器设有流通阀、复原阀、压缩阀及补偿阀,共4个阻尼阀。流通阀和复原阀位于活塞总成上,压缩阀和补偿阀位于底阀总成上。复原阀和压缩阀对油液有节流作用,对减振器特性起决定性作用。图1(b)以驾驶室减振器活塞总成为例表示出阻尼阀的结构原理。传统底盘悬架减振器的阻尼阀一般由阀体、常通节流孔、叠加节流阀片和限位挡圈组成;与传统底盘悬架减振器阻尼阀不同的是,图1(b)中所示新结构中,复原节流阀片的两侧还分别设置有上垫片和下垫片。图1(b)中,上垫片半径为ru,下垫片半径为rd,复原节流阀片阀口位置半径为rk、外圆半径为rm.

节流阀片在阀口位置半径rk处的弯曲变形量frk称为节流阀片开度。它直接影响着驾驶室减振器的阻尼特性。当油液流经节流阀片与阀座形成的环形缝隙时,节流阀片开度frk值越大,则阻尼力越小;反之,则阻尼力越大。下垫片的厚度与限位挡圈共同决定了复原节流阀片开度frk的最大开度值;下垫片的半径与上垫片的半径共同决定复原节流阀片变形的有效内圆半径。减振器在复原和压缩运动过程中,油液流经相应阻尼阀而产生节流压力,节流压力与相应面积的乘积即为减振器的阻尼力。

2 驾驶室减振器节流阀片模型

2.1 减振器节流阀片力学模型

特种车驾驶室减振器特性主要通过稳态工况下的速度特性曲线或示功图来评价[5,19]。减振器节流阀片的弹性刚度非常大,一般忽略稳态交变载荷下节流阀片的振动,把稳态交变载荷情况下的节流阀片变形视为准静态变形[5,16-18]。

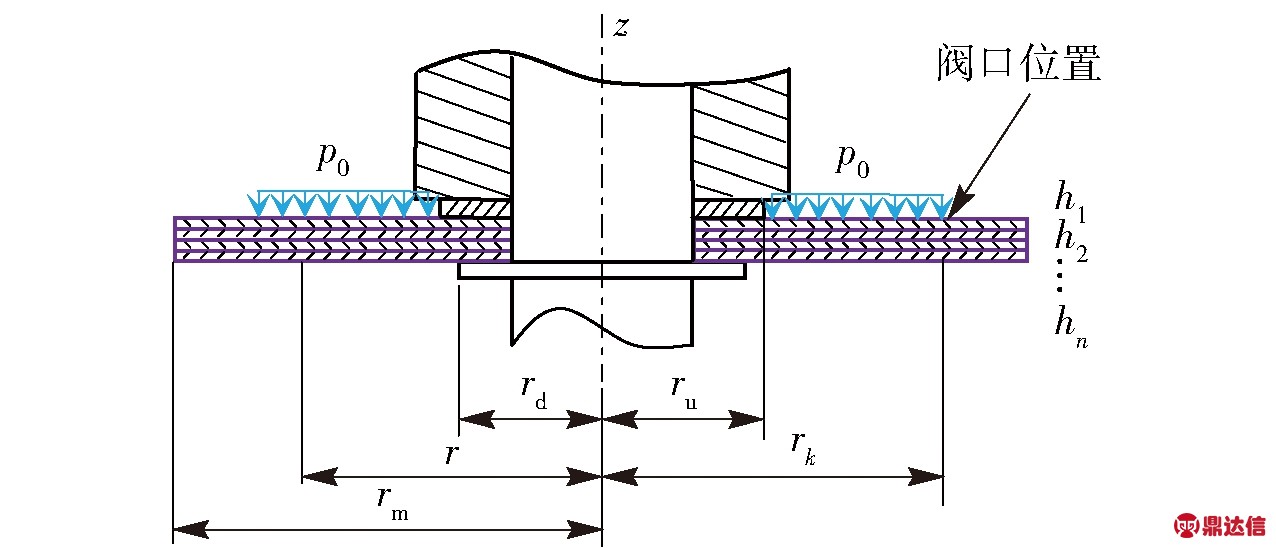

忽略油液的瞬态波动[24],由图1(b)所示复原阀系的新结构及油液在复原节流阀片上方的分布情况,可将复原节流阀片视为只受到部分均布载荷的作用。因此,可简化得到图2所示的节流阀片在区间线性均布载荷作用下的力学模型。节流阀片通常为多片叠加,片数记为n(n≥1),其厚度自上而下依次记为h1、h2、h3、…、hn,但每片节流阀片的叠放顺序不影响减振器的阻尼特性[19]。节流阀片的外圆为自由约束,外圆半径为rm,中间是固定约束,因为新结构中rd<ru,则节流阀片的有效内圆半径为rd,区间线性均布压力为p0,加载压力区间为[ru,rk],节流阀片在任意半径r处的弯曲变形量记为fr. 节流阀片半径r为节流阀片阀口位置半径rk时的弯曲变形量frk即为节流阀片开度。

图2 节流阀片力学模型

Fig.2 Mechanical model of throttle slice

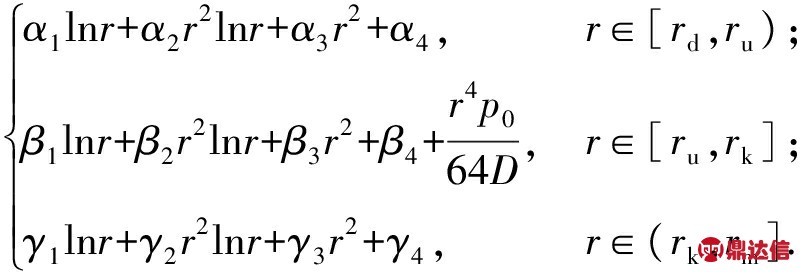

减振器活塞杆的轴线记作z轴。 节流阀片所受区间线性均布压力绕z轴对称且施加在[ru,rk]范围内,则节流阀片所受压力p的分布情况可表示为

(1)

由于节流阀片结构及其所受压力p都绕z轴对称,则阀片变形方程[25]可表示为

(2)

式中:r∈[rd,rm];D=Eh3/[12(1-μ2)],h为节流阀片厚度,E为节流阀片材料的弹性模量,μ为节流阀片材料的泊松比。节流阀片材料一般为高强度钢。

当节流阀片为单片时,厚度h为节流阀片的物理厚度;当节流阀片为叠加片时,厚度h为节流阀片的当量厚度he,即h=he. 当量厚度he与每片节流阀片厚度hi的关系[5,19]可表示为

(3)

2.2 减振器节流阀片变形解析式

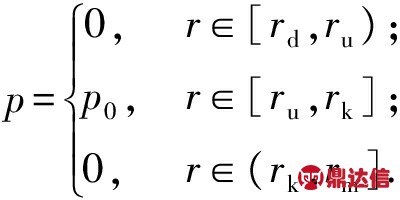

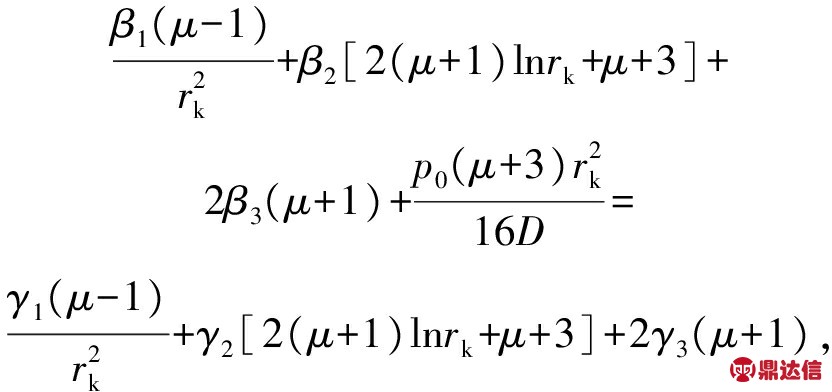

驾驶室减振器节流阀片变形方程(2)式的通解为

fr=

(4)

式中:α1、α2、α3、α4、β1、β2、β3、β4、γ1、γ2、γ3、γ4为待定常数,共12个。这些待定常数可根据阀片在内圆半径rd处的固定约束条件、外圆半径rm处的自由边界条件,以及上垫片半径ru和阀口位置半径rk处的连续性条件确定,即:

1) 因为节流阀片在内圆半径rd处为固定约束,则其在该处的变形及变形导数均为0,即fr1|r=rd=0且![]() 根据节流阀片变形方程的通解(4)式,可得

根据节流阀片变形方程的通解(4)式,可得

(5)

![]() +α2(2rdlnrd+rd)+2α3rd=0.

+α2(2rdlnrd+rd)+2α3rd=0.

(6)

2) 因为节流阀片在外圆半径rm处为自由约束,则其在该处所受弯矩Mr及剪切力Fs均为0,即Mr|r=rm=0且Fs|r=rm=0,即

![]()

γ32(μ+1)=0,

(7)

![]() =0.

=0.

(8)

3) 因为节流阀片在上垫片半径ru处变形连续,则其在该处的变形、变形导数、所受弯矩及剪切力均连续,即![]() M2|r=ru,Fs1|r=ru=Fs2|r=ru,由此可得

M2|r=ru,Fs1|r=ru=Fs2|r=ru,由此可得

(9)

![]() +α2(2rulnru+ru)+2α3ru=

+α2(2rulnru+ru)+2α3ru=![]()

(10)

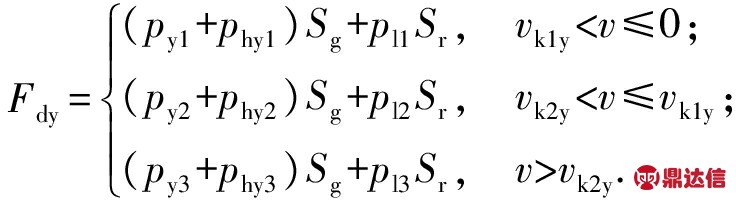

(11)

(12)

4) 因为节流阀片在阀口半径rk处变形连续,则其在该处的变形、变形导数、所受弯矩及剪切力均连续,即![]() 由此可得

由此可得

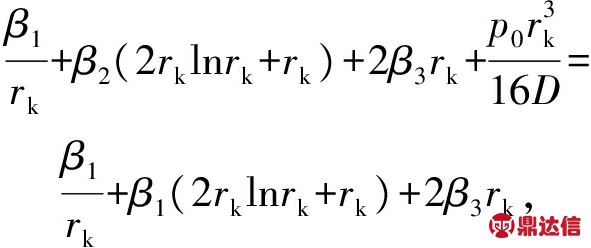

(13)

(14)

(15)

(16)

联立(5)式~(16)式共12个方程,可求得通解的12个常数,将所求得的常数代入(4)式,可得区间线性均布压力下节流阀片在任意半径r处变形量fr的解析式。对(4)式提取公因子p0/h3,将剩余项归结为一个常数Gr,则驾驶室节流阀片在半径r处的变形量![]() 可简记为

可简记为

(17)

式中:Gr为节流阀片在区间均布力下的变形系数(m6/N).

3 节流阀片变形解析式正确性仿真验证

驾驶室减振器叠加节流阀片的当量厚度范围一般为0.20 mm≤he≤0.30 mm,节流阀片在减振器工作过程中所受的压力p≤3.0 MPa. 下面利用ANSYS软件[25],结合实例对节流阀片在实际载荷作用下的阀口开度及变形解析式的正确性进行验证。

3.1 减振器节流阀片变形解析计算实例

利用(17)式,可对节流阀片任意半径r位置处的变形进行计算。例如,某驾驶室减振器复原节流阀片由高强度钢制造,其基本参数如表1所示,区间[rd,rm]上受均布压力p=3.0 MPa. 在节流阀片为单片(厚度h=0.30 mm)和2片叠加(厚度h1=0.15 mm,h2=0.20 mm)两种情况下,任意半径r位置处的变形如图3所示。

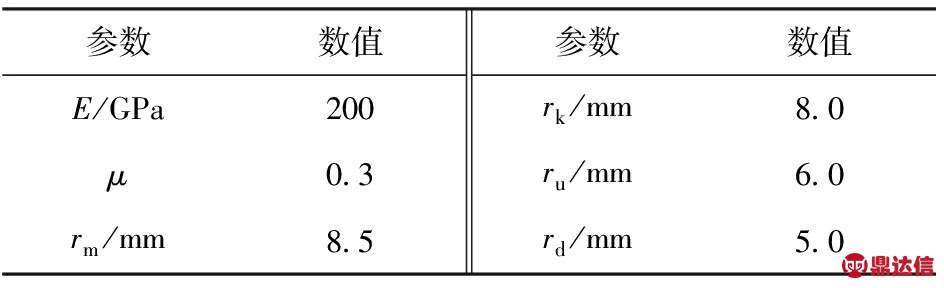

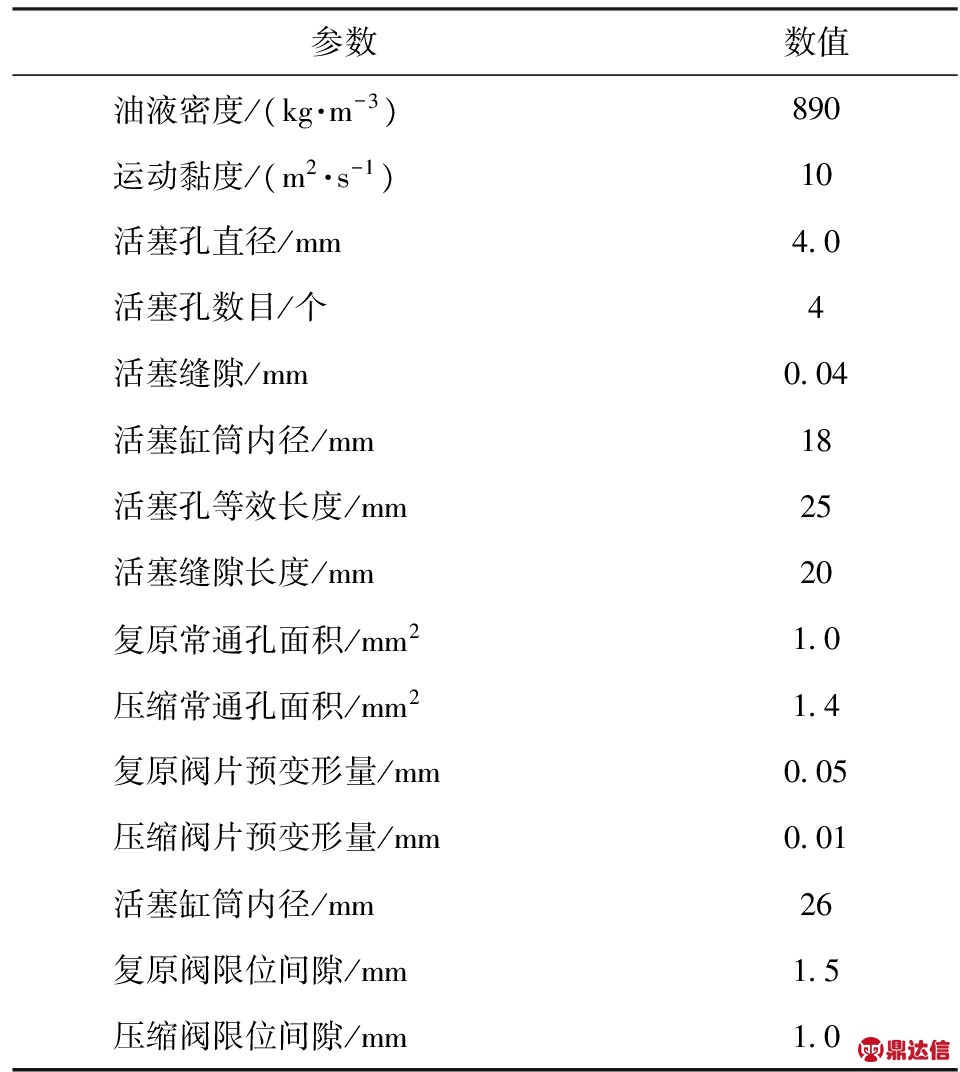

表1 驾驶室减振器节流阀基本参数

Tab.1 Throttle slice parameters of damper for cab suspension

图3 节流阀片变形曲线

Fig.3 Throttle slice deformation vs. radius

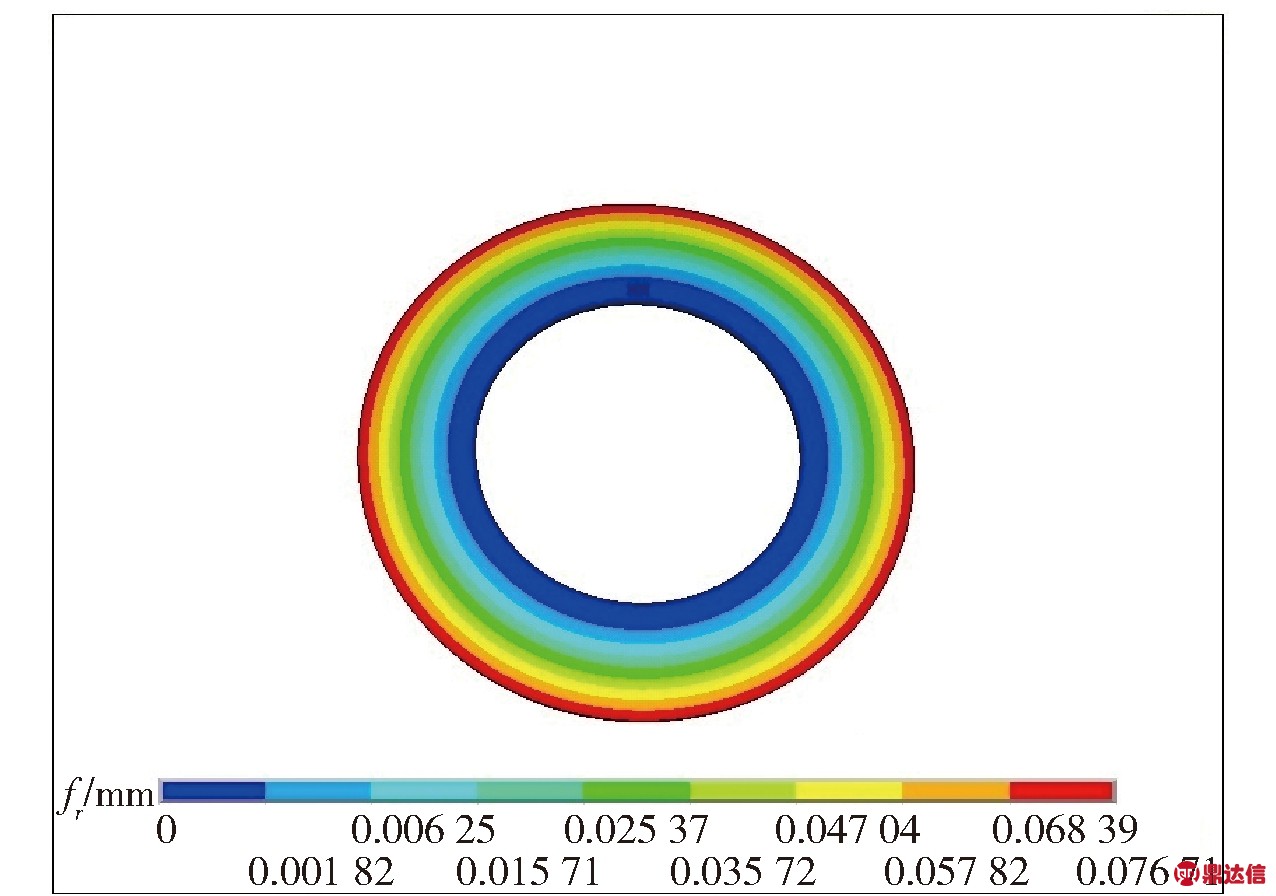

3.2 ANSYS软件数值仿真

为了减小有限元建模的误差,确保仿真计算值收敛并逼近阀片变形的真实值,在划分网格时,采用了划分不同单元长度的方法。对于上述节流阀片,在单片和2片叠加两种情况下,分别建立其有限元模型,其边界条件与图2的力学模型一致,然后进行静力学分析。

对于单片阀片静力学仿真的具体步骤如下:

1) 建立ANSYS阀片实体模型。①建立3个环形阀片模型,尺寸分别为:外半径8.5 mm、内半径8.0 mm,外半径8.0 mm、内半径6.0 mm及外半径6.0 mm、内半径5.0 mm;②通过GLUE命令将3个圆环粘为一体。

2) 对建模型进行网格划分。单元属性:定义单元类型为面单元,选用Elastic 4node63号单元,定义模型的厚度实常数为0.3 mm,定义材料特性,划分网格,通过定义总体单元边长来控制网格划分,这里将进行3次划分,单元边长分别设为0.15 mm、0.10 mm、0.05 mm.

3) 对模型进行加载和求解。在环形阀片内半径处限制所有的自由度,在环形阀片半径范围6.0~8.0 mm的面上加载均布载荷3.0 MPa,选择solve进行求解。最后,对模型进行结果后处理。这里使用通用后处理器(POST1)查看云图分析结果。

对于2片节流阀片静力学仿真的具体步骤与上述单片阀片的静力学仿真步骤基本相同,所不同的是需要在ANSYS软件中设置2片阀片之间的关系为无摩擦类型(frictionless)[25]。在3种网格划分即单元边长分别设为0.15 mm、0.10 mm、0.05 mm情况下得到的变形仿真云图相同,说明仿真所得到的阀片变形值是收敛的。其中,在单元边长为0.05 mm情况下的变形仿真云图如图4和图5所示。

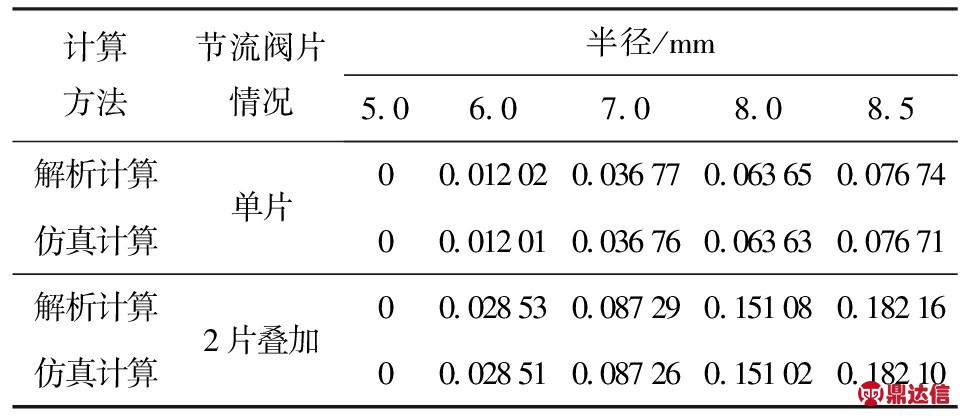

3.3 节流阀片变形解析值与仿真值对比验证

在单片和2片叠加两种情况下,在半径r处的节流阀片变形fr的解析计算值与ANSYS软件仿真值对比,结果如表2所示。

由表2可知,在单片和2片叠加两种情况下,节流阀片在半径r处的变形解析值与仿真值相吻合。其中,节流阀片有效开度,即阀口位置半径rk处解析值与仿真值的相对偏差仅为0.03%和0.04%. 结果表明,驾驶室减振器节流阀片在区间线性均布载荷作用下的变形解析式是正确的,在减振器实际工作压力下计算的阀口开度是可靠的。

图4 单片节流阀片情况下变形仿真云图

Fig.4 Simulation map of single throttle slice deformation

图5 叠加节流阀片变形仿真云图

Fig.5 Simulation map of superposition throttle slices deformation

表2 半径r位置处的节流阀片变形fr解析值与仿真值对比

Tab.2 Comparison of the analytic and simulated deformation values of throttle slices with different radius r mm

4 流阀片开度frk的影响因素分析

根据阀系参数的实际设计范围及受力范围,利用(16)式对节流阀片开度frk的影响因素进行分析。例如,某驾驶室减振器节流阀片的基本参数如表1所示:[rd,rm]上受均布压力p,且2.0 Pa≤p≤3.0 Pa;节流阀片当量厚度he=0.25 mm.

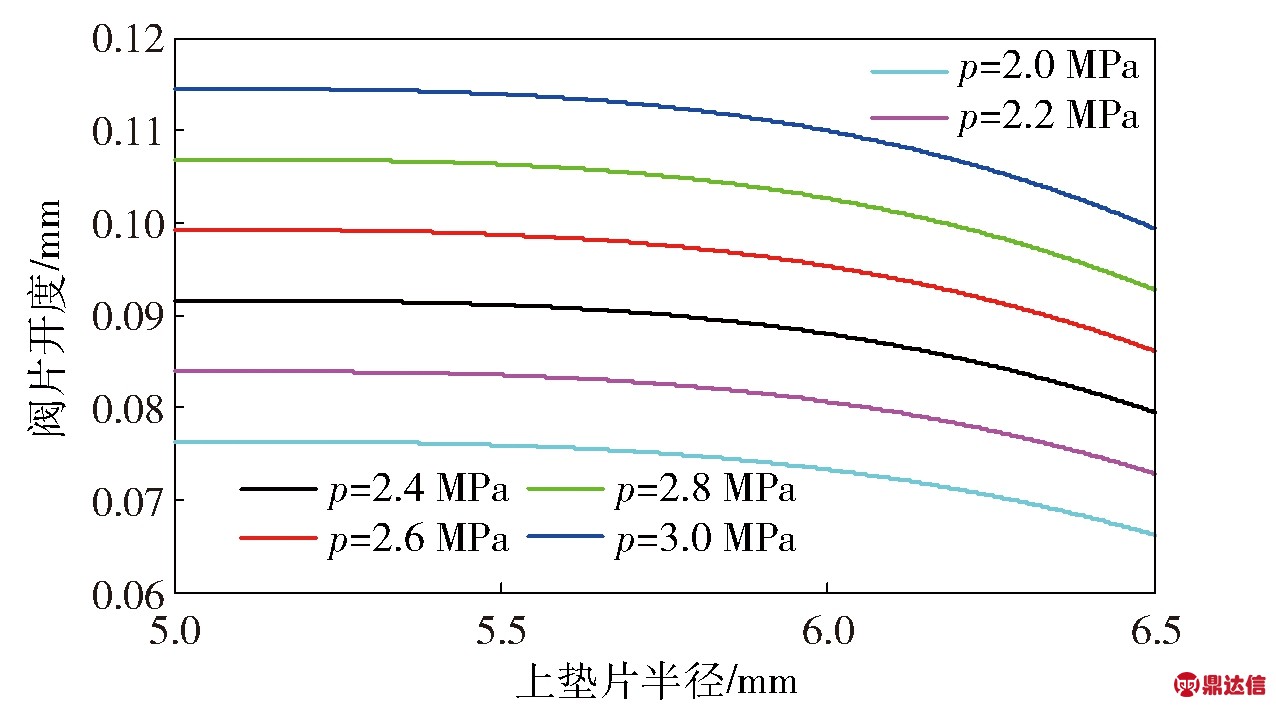

4.1 上垫片半径ru对节流阀片开度frk的影响

图6所示为减振器节流阀片开度frk随上垫片半径ru变化的曲线。由图6可知,上垫片半径ru设计得越大,在相同载荷条件下,节流阀片开度frk越小。

图6 节流阀片开度frk随上垫片半径ru变化的曲线

Fig.6 Throttle slice opening size vs. upper pad radius

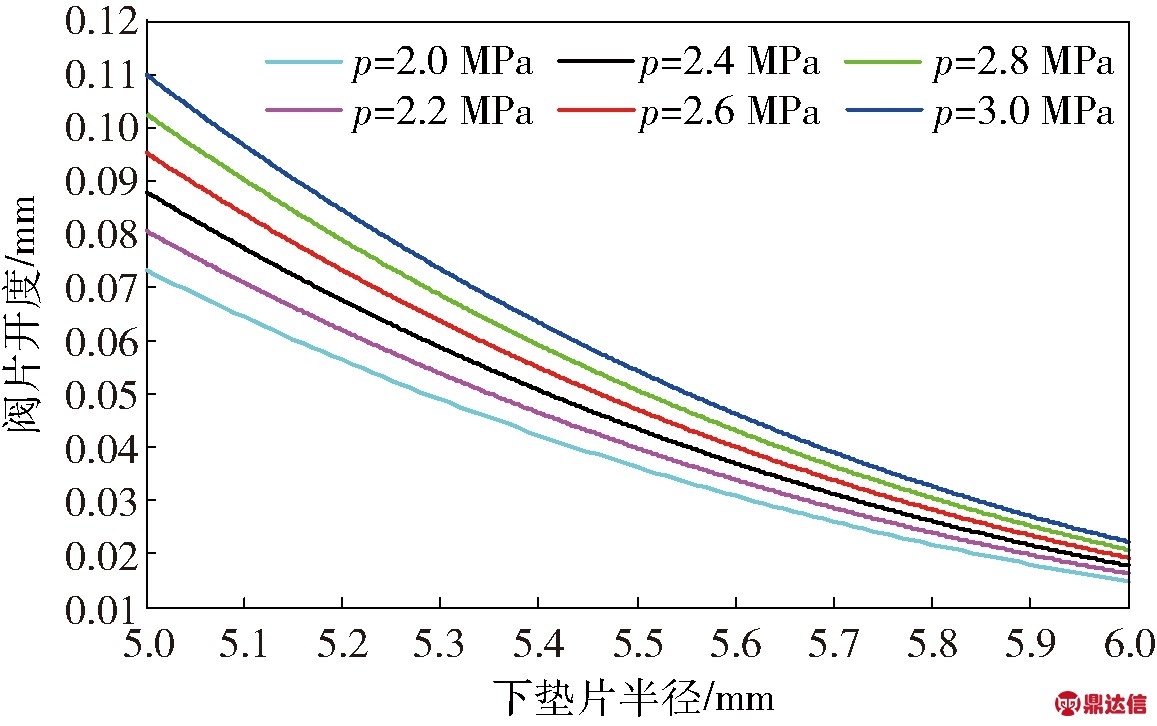

4.2 下垫片半径rd对节流阀片开度frk的影响

图7所示为减振器节流阀片开度frk随下垫片半径rd变化的曲线。由图7可知,下垫片半径rd设计得越大,在相同载荷条件下,节流阀片开度frk越小。

图7 节流阀片开度frk随下垫片半径rd变化的曲线

Fig.7 Throttle slice opening size vs. lower pad radius

4.3 阀口半径rk对节流阀片开度frk的影响

图8所示为减振器节流阀片开度frk随阀口半径rk变化的曲线。由图8可知,阀口半径rk设计得越大,在相同载荷条件下,节流阀片开度frk越大。

图8 节流阀片开度frk随阀口半径rk变化的曲线

Fig.8 Throttle slice opening size vs. valve port radius

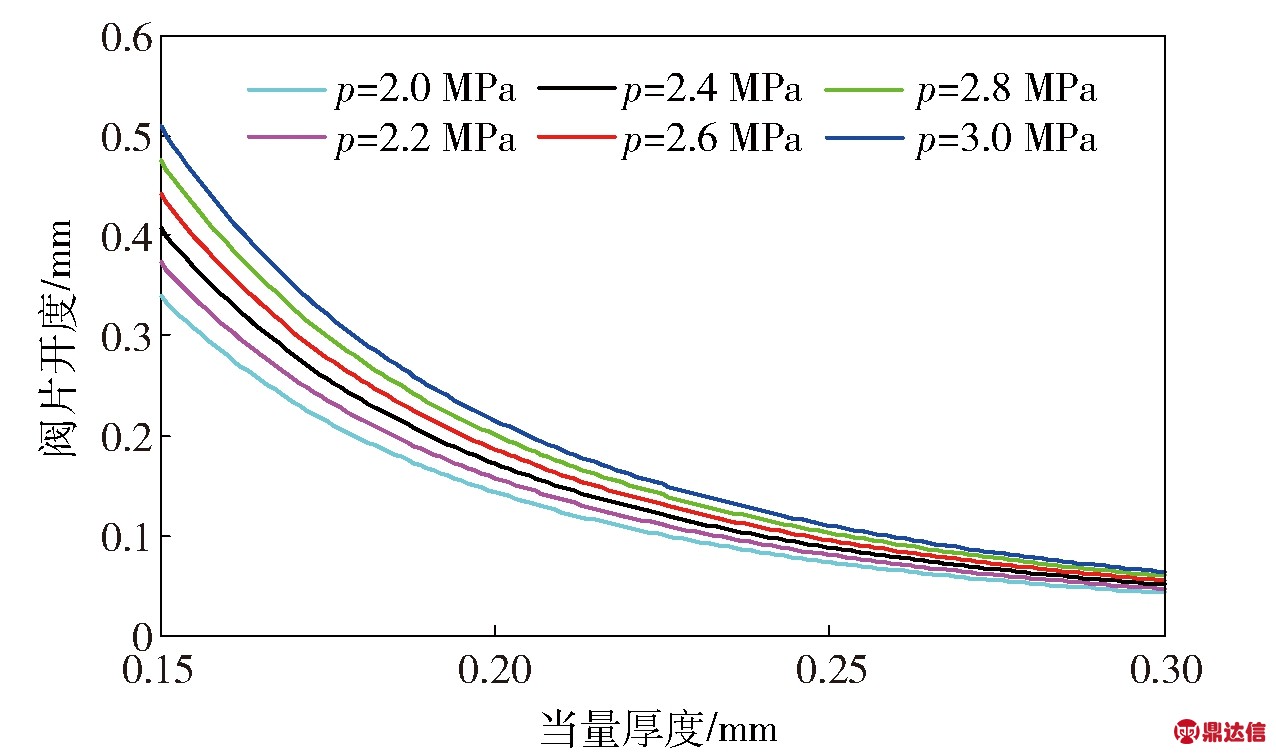

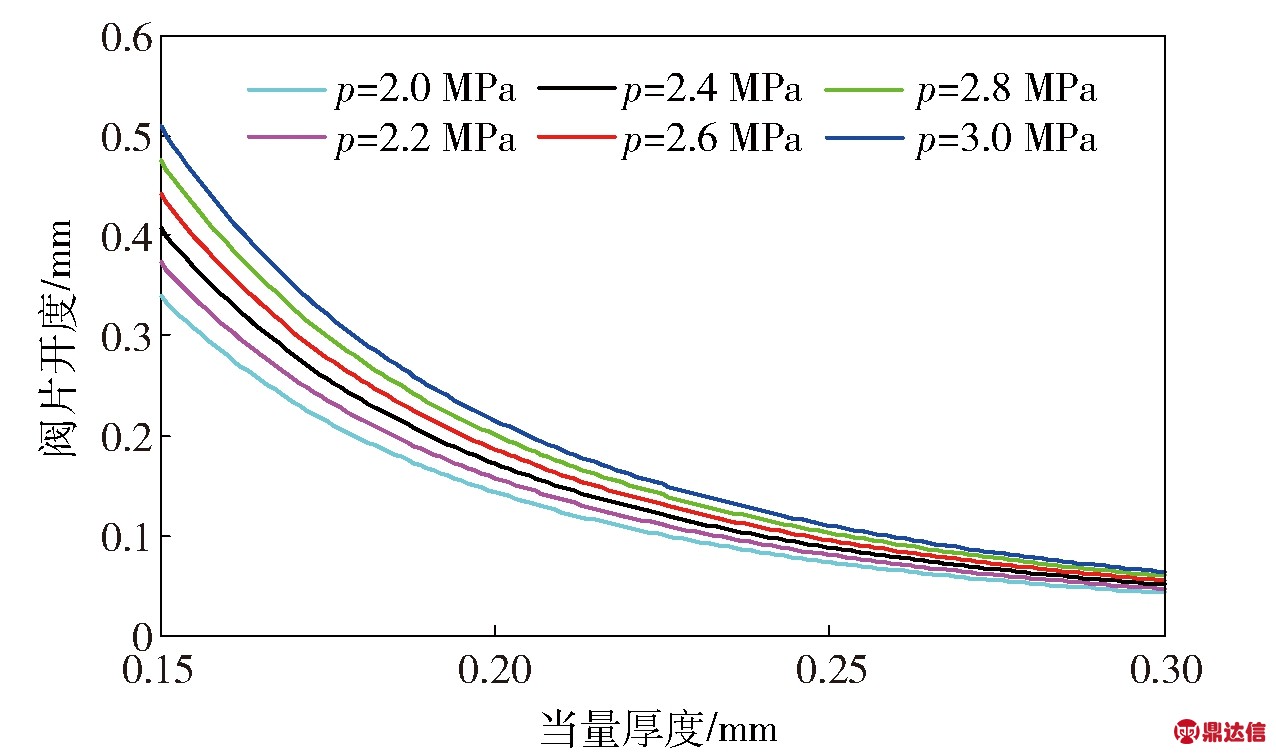

4.4 当量厚度he对节流阀片开度frk的影响

图9所示为节流阀片开度frk随节流阀片当量厚度he变化的曲线。由图9可知,在采用叠加节流阀片情况下,其当量厚度he值越大,在相同载荷条件下,节流阀片开度frk越小。

图9 节流阀片开度frk随当量厚度he变化的曲线

Fig.9 Throttle slice opening size vs. equivalent thickness

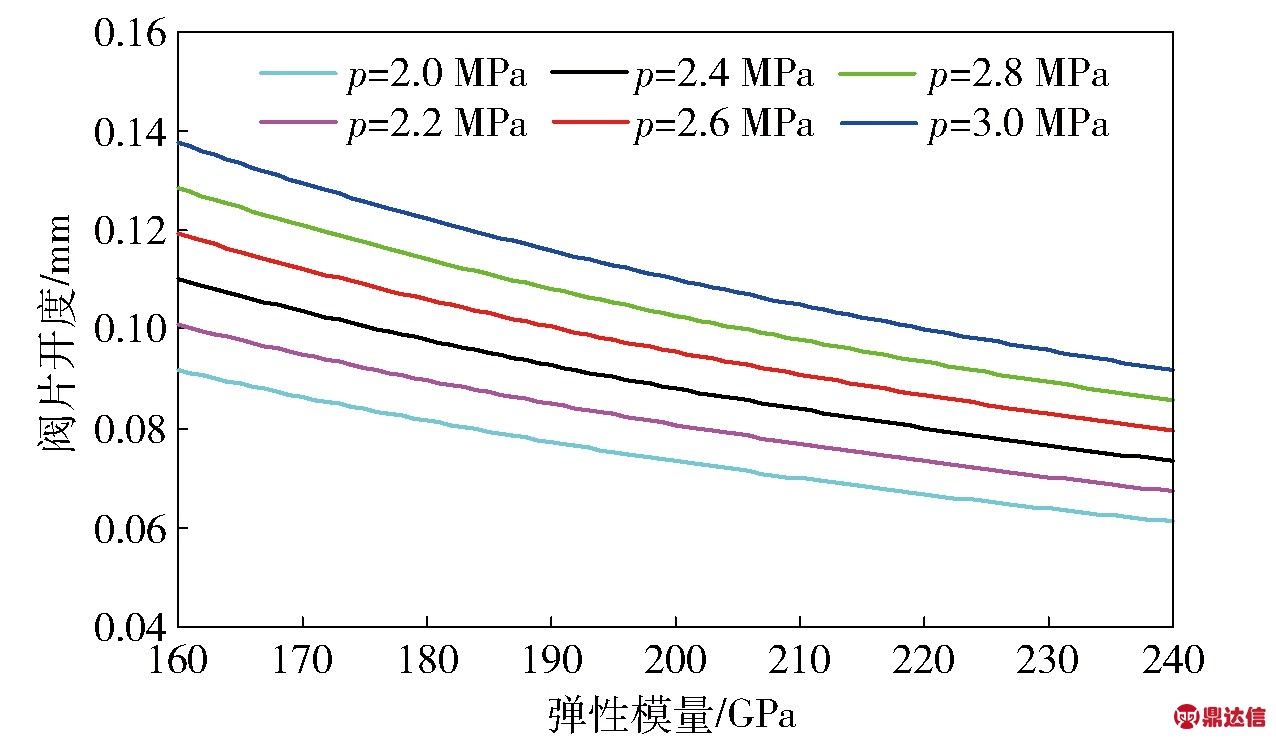

4.5 弹性模量E对节流阀片开度frk的影响

图10所示为减振器节流阀片开度frk随节流阀片材料弹性模量E变化的曲线。由图10可知,若节流阀片采用不同的钢材制造,则节流阀片钢材弹性模量E值越大,在相同载荷条件下,节流阀片开度frk越小。

图10 节流阀片开度frk随弹性模量E变化的曲线

Fig.10 Throttle slice opening size vs. elastic modulus

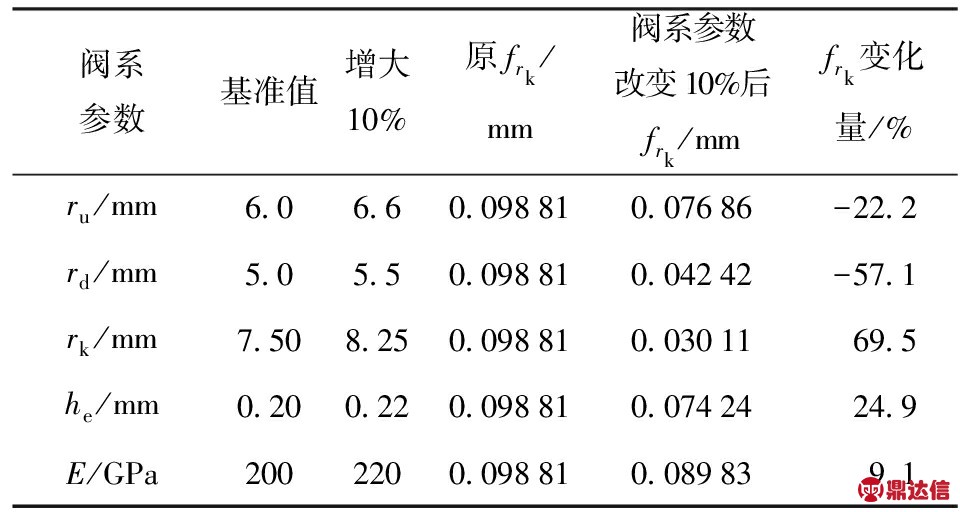

4.6 节流阀片开度frk对阀系参数的灵敏性分析

为了进一步分析在减振器正常工作压力下(本文取p=3.0 MPa),阀片参数对节流阀片开度frk的影响权重,将阀系某一参数增大10%,而其他参数保持不变,计算得到了frk的相对变化量,如表3所示。

表3 节流阀片开度frk对阀系参数的灵敏性

Tab.3 Sensitivity of throttle slice opening size frk to valve parameters

由表3可知,在区间线性均布压力p=3.0 MPa作用下,节流阀片开度frk对阀系参数的灵敏性从大到小排序为:阀口半径rk、下垫片半径rd、当量厚度he、上垫片半径ru、弹性模量E. 当阀口半径rk增大10%时,节流阀片开度frk增幅高达69.5%,说明frk对阀口半径rk的增加非常敏感;而当下垫片半径rd增大10%时,节流阀片开度frk减幅高达57.1%,说明frk对下垫片半径rd也很敏感,仅次于阀口半径rk;当弹性模量E增大10%时,frk增幅为9.1%,说明frk对弹性模量E敏感性小;frk对上垫片半径ru和当量厚度he的敏感程度相当,分别为-22.2%和24.9%,变化趋势相反。

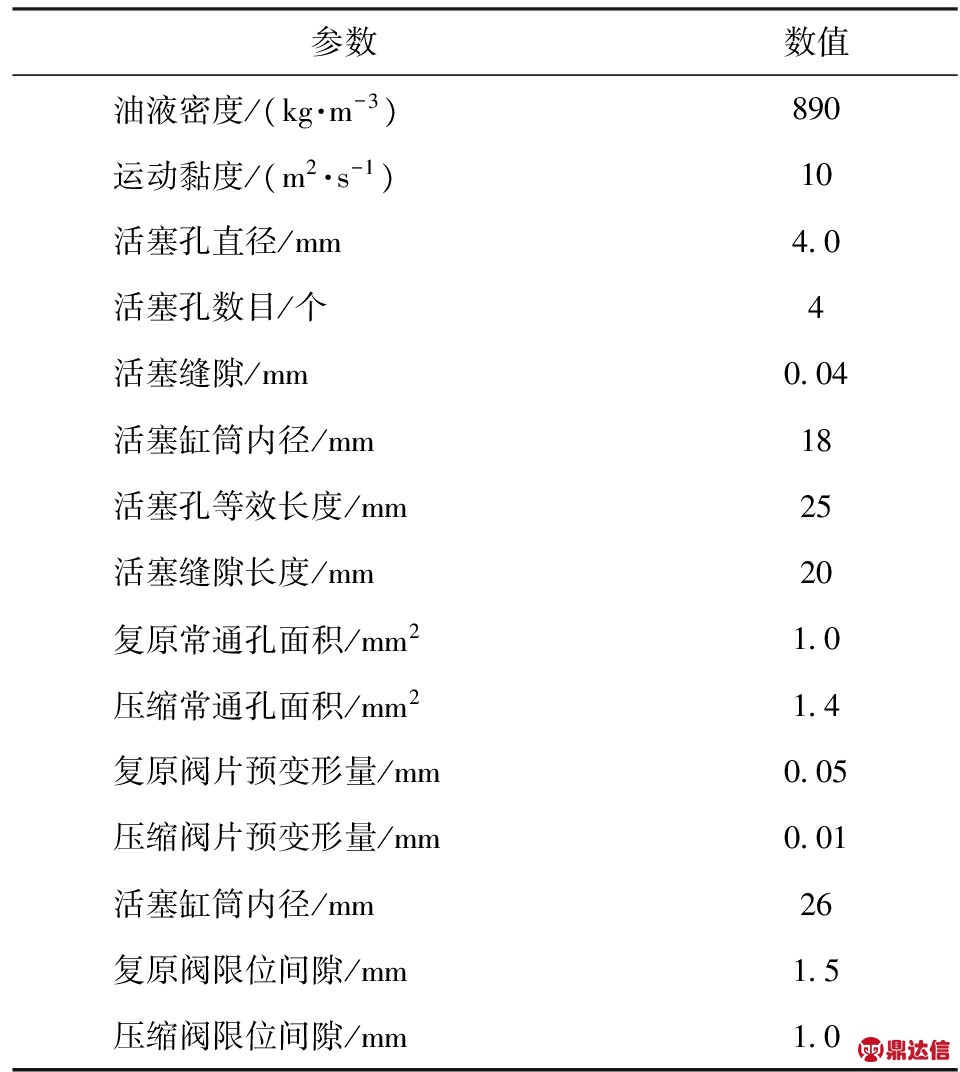

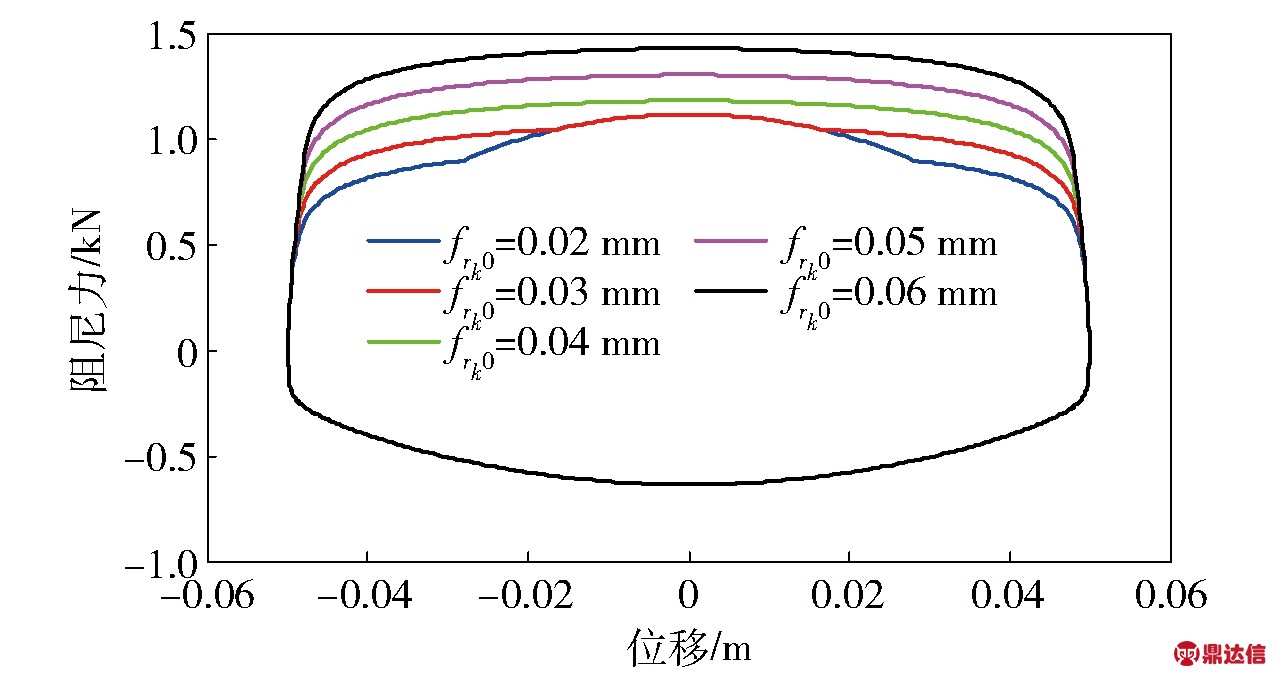

5 驾驶室减振器特性仿真与试验

以某驾驶室减振器为例进行特性仿真,并与试验结果进行对比验证,阀片的基本参数如表1所示。复原阀系的阀片采用2片节流阀片叠加,厚度分别为0.25 mm和0.10 mm,压缩阀系采用单片节流阀片,厚度为0.20 mm,油液及其他结构参数如表4所示。

5.1 驾驶室减振器特性仿真模型

在减振器工作速度v下,各阀片于阀口位置rk处都对应节流阀片开度frk. 由于阀片具有预变形量frk0,因此,阀片有效开度δ等于阀片总弯曲变形量frk减去预变形量frk0,即δ=frk-frk0. 将文献[26]所建减振器仿真模型中的节流阀片力学模型替换为本文中的阀片力学模型,即把原阀片有效开度δ的计算式替换为本文的计算式,得到了驾驶室减振器的仿真模型,具体如下:

表4 驾驶室减振器油液及结构参数

Tab.4 Damper oil and structural parameters

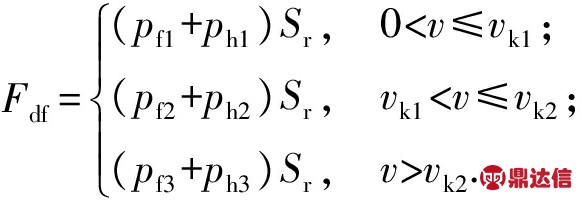

1) 当减振器相对运动速度v>0时,复原阻尼力Fdf表示为

(18)

式中:pf1、pf2、pf3、ph1、ph2和ph3分别为复原节流阀片和活塞孔在初次开阀前、初次及二次开阀后3种状态下的节流压差;vk1、vk2分别为减振器复原行程的初次和二次开阀速度;Sr为活塞缸筒内筒横截面积与活塞杆横截面积之差。

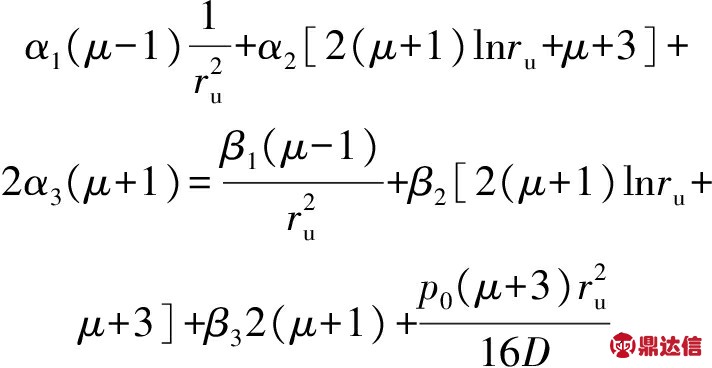

2) 类似地,当v<0时,压缩阻尼力Fdy表示为

(19)

式中:py1、py2、py3、pl1、pl2、pl3、phy1、phy2、phy3分别为压缩节流阀片、流通节流阀片和压缩阀座孔在初次开阀前、初次及二次开阀后3种状态下的节流压差;vk1y、vk2y分别为减振器压缩行程的初次和二次开阀速度;Sg为活塞杆横截面积。

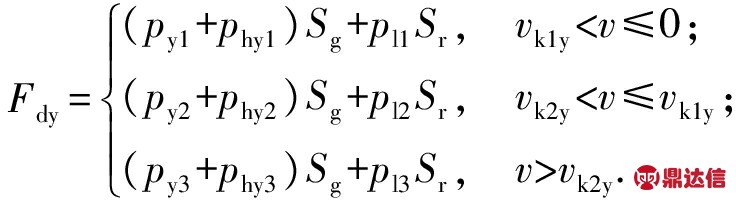

5.2 驾驶室减振器特性仿真

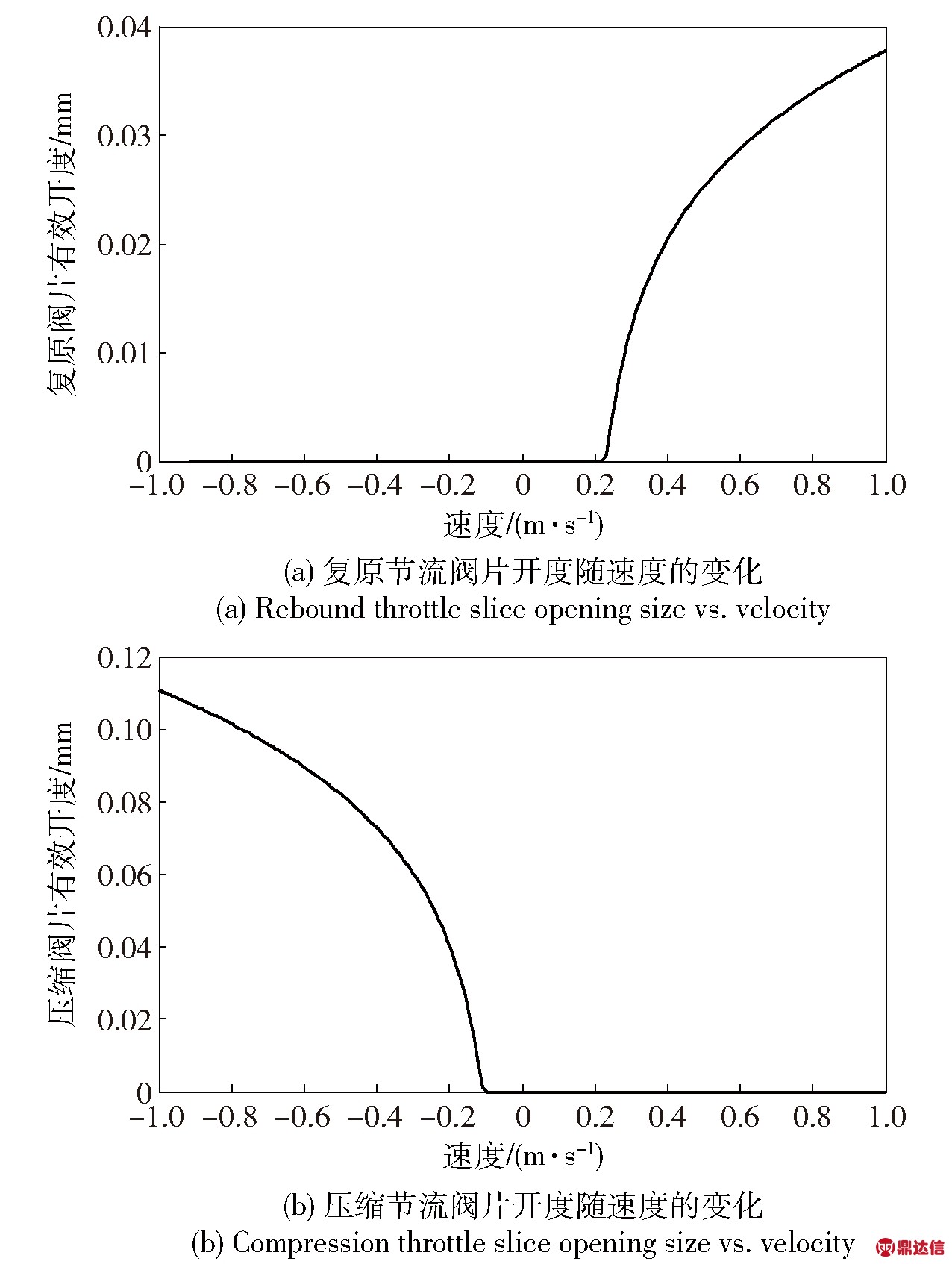

对减振器施加频率fs=3.2 Hz、幅值As=50.0 mm的正弦激励信号进行阻尼特性仿真,得到了复原阀片不同预变形量frk0情况下的示功图,如图11所示。在frk0=0.05情况下复原阀片有效开度δf及压缩阀片有效开度δy随速度变化的曲线,如图12所示。

图11 减振器示功图

Fig.11 Damper indicator diagram

图12 节流阀片开度随速度变化的曲线

Fig.12 Throttle slice opening size vs. velocity

由图11可知,复原阀片预变形量frk0对压缩行程和开阀前的特性没有影响,对开阀后的特性影响大,而且预变形量越大则阻尼力越大。由图12可知,复原阀片有效开度δf和压缩阀片有效开度δy均与减振器运动速度v呈强非线性关系,且减振器运动速度越大,节流阀片有效开度越大。利用这种非线性关系,可以满足不同速度下减振器阻尼力Fd的设计需求。另外,由图12(a)可知,v=0.2 m/s是整个曲线变化的转折点,因此该点是复原阀初次开阀速度点,而当v<0.2 m/s时,复原阀片有效开度δf始终为0;由图12(b)可知,v=-0.1 m/s是整个曲线变化的转折点,因此该点是压缩阀初次开阀速度点,而当v>-0.1 m/s时,压缩阀片始终处于关闭状态。

5.3 驾驶室减振器阻尼特性试验验证

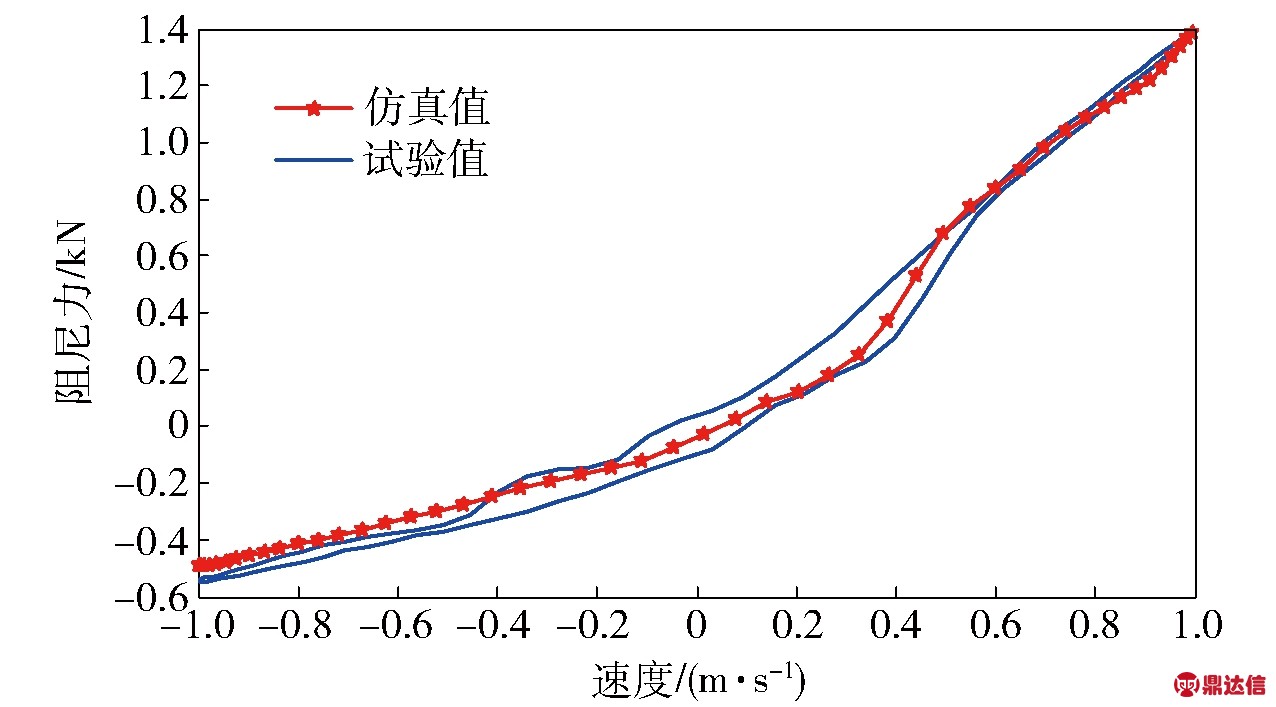

使用长春试验机研究所有限公司生产的30 kN电液伺服减振器综合试验台进行减振器阻尼特性试验,如图13所示。利用试验台控制系统,通过作动器对减振器施加与仿真相同的正弦激励信号进行阻尼特性试验。将驾驶室减振器特性分段仿真数学模型及试验得到的速度特性曲线作对比,如图14所示。由图14可知,特性曲线的仿真与试验结果吻合较好。

图13 驾驶室减振器阻尼特性试验

Fig.13 Damper damping characteristics test

图14 减振器速度特性曲线仿真值与试验值对比

Fig.14 Comparison of tested and simulated velocity characteristic curves

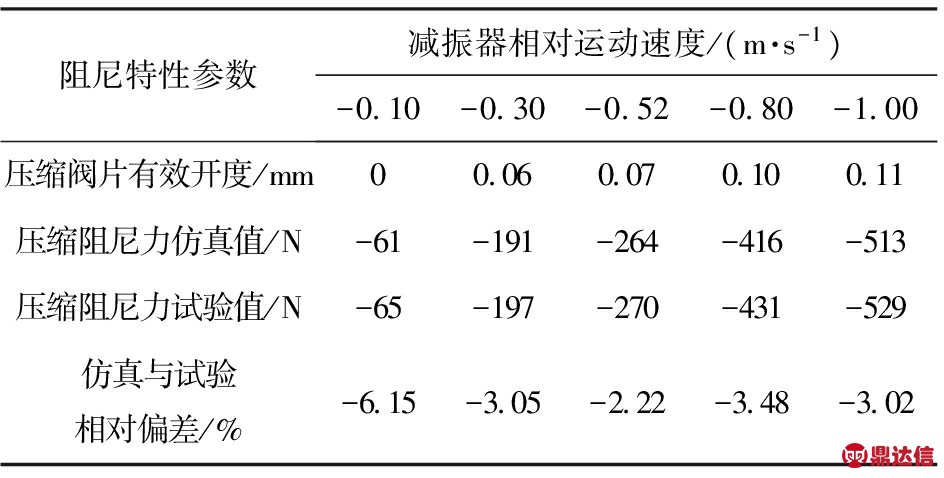

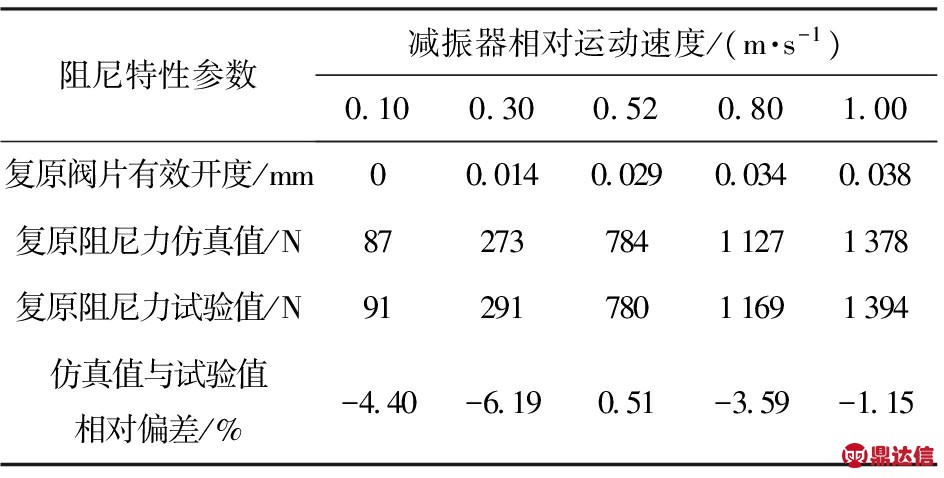

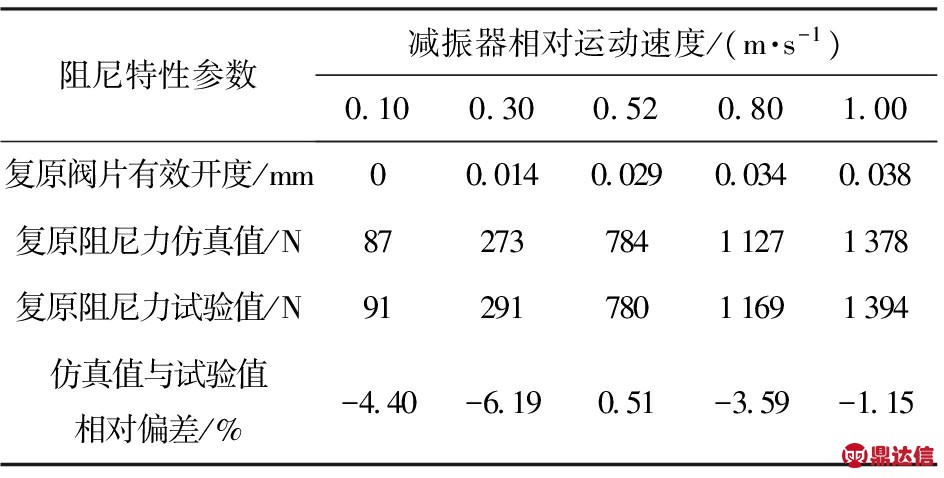

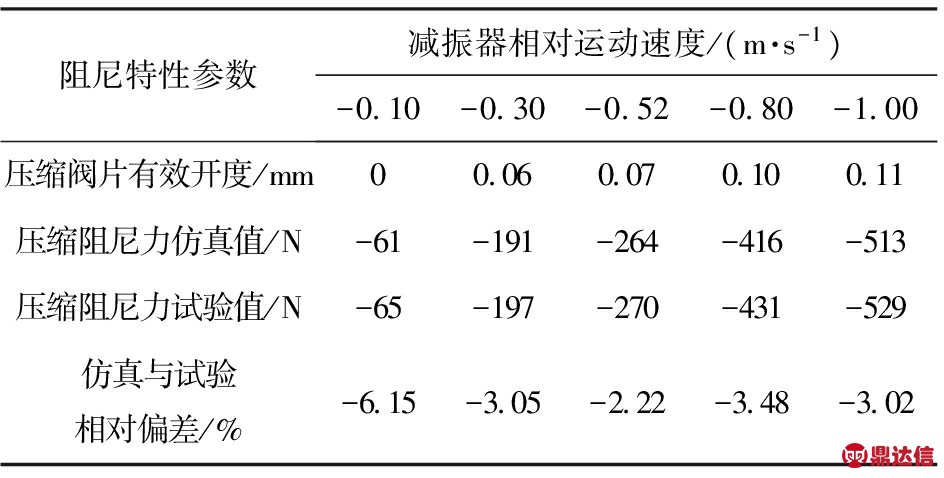

为了进一步量化考察阻尼力仿真值与试验值的差异,同时观察试验结果与阀片有效开度δ计算值的关系,将阀片有效开度δ计算值、复原阻尼力及压缩阻尼力的数据对比分别列于表5和表6中,试验值取迟滞曲线的中值平均。

由表5可知,在各速度下复原阻尼力的相对误差在0.15%~6.19%之间,在v=0.10 m/s时,复原阀片有效开度δf=0,说明此时的阻尼力是油液流经活塞孔及复原阀片上的常通节流孔产生的。而表5中其他速度点下的δf>0,说明阻尼力是油液流经活塞孔及复原阀片上的常通节流孔和阀片环形节流缝隙共同产生的,而且复原阻尼力随复原阀片有效开度δf的增大呈非线性增长趋势。由表6可知,在各速度下压缩阻尼力的相对误差在2.22%~6.15%之间,减振器特性仿真值与试验值很接近,类似地,压缩阻尼力随压缩阀片有效开度δy的增大也呈非线性增长趋势。对比结果表明,所建驾驶室减振器阻尼分段特性仿真模型可较为真实地复现减振器的动态阻尼特性。

表5 复原阻尼力仿真值与试验值对比

Tab.2 Comparison of simulated and tested rebound damping forces

表6 压缩阻尼力仿真值与试验值对比

Tab.3 Comparison of simulated and tested compressing damping forces

6 结论

1) 为准确获取驾驶室减振器节流阀片开度,需根据减振器新结构,采用区间线性均布压力下的节流阀片变形解析式进行求解计算。算例表明,解析计算值与仿真值相对偏差在0.04%以内。

2) 节流阀片开度frk对阀系参数的灵敏性,从大到小依次为:阀口半径rk、下垫片半径rd、当量厚度he、上垫片半径ru、弹性模量E. 当阀口半径rk增大10%时,节流阀片开度frk增幅高达69.5%.

3) 复原阀片预变形量frk0对压缩行程和开阀前的特性没有影响,对开阀后的特性影响大,而且预变形量越大则阻尼力越大。

4) 复原阻尼力及压缩阻尼力均随各自的有效开度增大呈非线性增长趋势。利用这种非线性关系,可用于满足不同速度下阻尼力Fd的设计需求。

5) 仿真与试验对比结果表明,所建立的驾驶室减振器阻尼特性仿真模型可较为真实地复现减振器的动态阻尼特性。