摘 要:目的 优化安全阀关闭件研磨工艺参数,提高安全阀密封面研磨质量。方法 采用Al2O3砂纸为磨具,通过正交试验研究了磨粒细度、研磨时间、研磨转速、研磨压力对阀座和阀瓣表面粗糙度的影响规律。采用粗糙度测量仪对阀座和阀瓣的表面粗糙度进行检测,初步获得了较好的研磨工艺参数。采用MATLAB中BP神经网络解决非线性映射逼近问题,建立表面粗糙度预测模型,分析安全阀研磨工艺实验得来的16组真实样本数据,并对不同工艺参数下的粗糙度进行预测。结果 通过正交试验可以初步获得较好的研磨工艺参数,分别是:磨粒细度1500目、研磨压力100 N、研磨转速100 r/min、研磨时间10 min。进一步设计更全面的正交试验,验证粗糙度模型的预测结果,得到最好的研磨方案是:砂纸细度1500目、研磨压力120 N、研磨转速80 r/min、研磨时间12 min。结论 粗糙度预测模型能够很好地预测表面粗糙度,并得到最佳工艺参数,表面粗糙度可以降低到0.074 μm,有效地提高了研磨质量。

关键词:安全阀关闭件;研磨;BP神经网络;表面粗糙度;预测

安全阀是一种自动阀门[1],其关键零部件阀座和阀瓣,发挥着开启与闭合的作用。安全阀的正常运行对人身安全和压力容器、管道等承压设备起着重要的保护作用[2]。表面粗糙度是衡量安全阀关闭件研磨修复质量的重要指标之一,在实际加工前建模预测粗糙度,可以为优化研磨参数提供依据,以便提高阀座、阀瓣的表面质量,节约维修成本。

国内外诸多学者、专家较为重视加工过程中粗糙度问题的研究。李军等[3]为了分析 K9玻璃研磨垫的表面微结构,简化了固结磨料的研磨过程,计算了单颗磨粒磨削深度和参加材料去除的磨粒数,建立了表面粗糙度模型,研究结果表明,表面粗糙度与研磨载荷的1/3次方和磨粒粒径成正比。于鑫等[4]通过数学分析的方法建立了工艺参数与表面粗糙度间的经验公式,从而提高了预测精度,克服了经验公式的局限性。王兴盛等[5]采用正交试验回归分析法,利用最小二乘支持向量机,建立了基于径向基函数的预测模型,通过大量实验验证,该模型预测精度高,更易预测不同工艺参数下表面的粗糙度。Andres Bustillo和Maritza Correa[6]通过建立贝叶斯模型在线预测,使表面粗糙度在加工过程中得到控制。Zhang Y L和Lei J H[7]通过自适应神经模糊推理系统(ANFIS)建立了粗糙度预测模型,验证发现此模型收敛速度快,实测值与预测值一致。关键问题是怎样建立与安全阀关闭件研磨实际情况相符合的粗糙度预测模型,使得预测精度更高。

BP神经网络泛化、容错、自学习能力强,适用于建立研磨参数与表面粗糙度之间的非线性映射关系,能为安全阀关闭件研磨工艺的优化提供理论支持。首先本文以16组正交试验实际数据为训练样本,使用BP神经网络建立研磨表面粗糙度预测模型,保证预测数据与实验匹配。其次,通过BP神经网络函数和隐含层数的调整与选取,并经过实验与预测结果对比,保证给定的工艺参数能得出较为精确的表面粗糙度预测值。

1 研磨修复工作原理

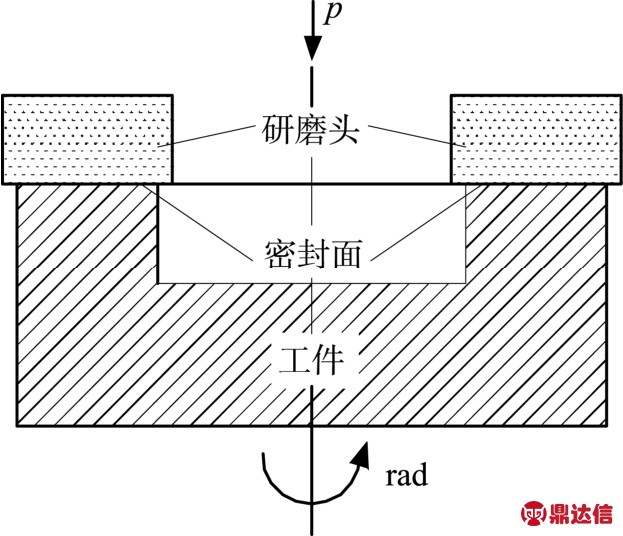

图1为安全阀密封面研磨实验原理图,实验装置主要由研磨头、压力调节结构和工件转动夹具构成。实验对象为待修阀座与阀瓣,实验过程是将砂纸固定在研磨头上,研磨头完全覆盖工件密封面,工件在动力装置的带动下进行变速正反转运动,研磨头在不同载荷下研磨工件密封面,然后用白光干涉仪检测研磨后的密封面粗糙度。从研磨过程可以看出影响粗糙度的因素很多,主要有研磨压力、研磨转速、研磨时间、磨粒细度[8]。

图1 实验原理图

Fig.1 Experimental schematic diagram

2 BP神经网络结构

2.1 BP神经网络结构的建立

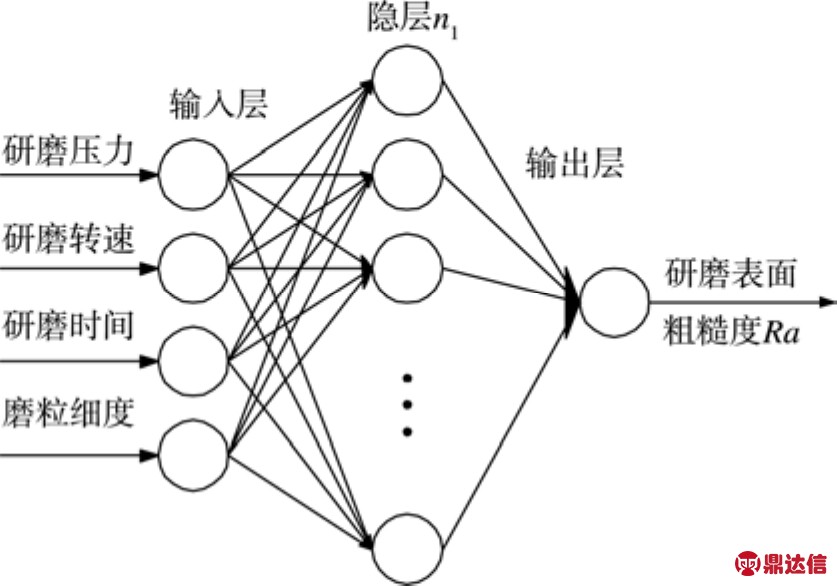

图2是由输入层、隐含层和输出层组成的阶层型BP神经网络模型,隐含层可扩展为多层[9]。图中输入层含有4个神经元,分别是研磨压力、研磨转速、研磨时间、磨粒细度;输出层含有1个神经元,即表面粗糙度Ra;隐含层有n1个神经元。根据如下经验公式计算隐含层神经元单元数量[10-12]:

图2 BP神经网络基本结构

Fig.2 Basic structure of BP neural network

其中n1为隐含层单元数,n为输入单元数,m为输出单元数,a为[1,10]之间的常数。各层均以神经元作为基本组成单元,相邻层神经元相互连通,而每层神经元之间无连接,因此,合适的隐层节点数分别为4、8、9。本文建立了3种神经网络结构,分别为4-4-1、4-8-1、4-9-1,并通过试验直至网络的全局误差趋向给定的极小值,对比分析各模型的预测精度和泛化误差,从而确定表面粗糙度预测模型结构。

2.2 BP网络函数的确定

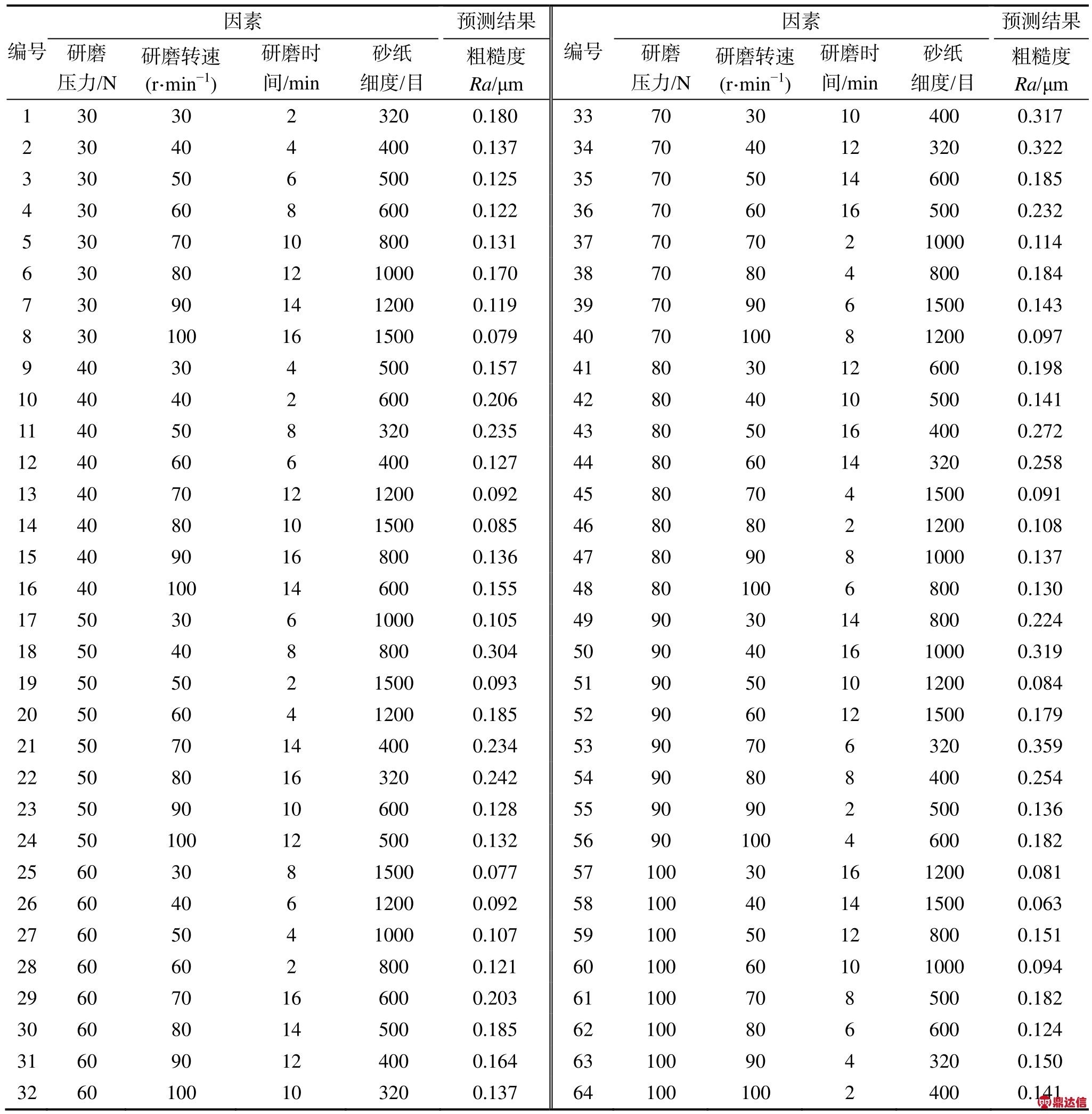

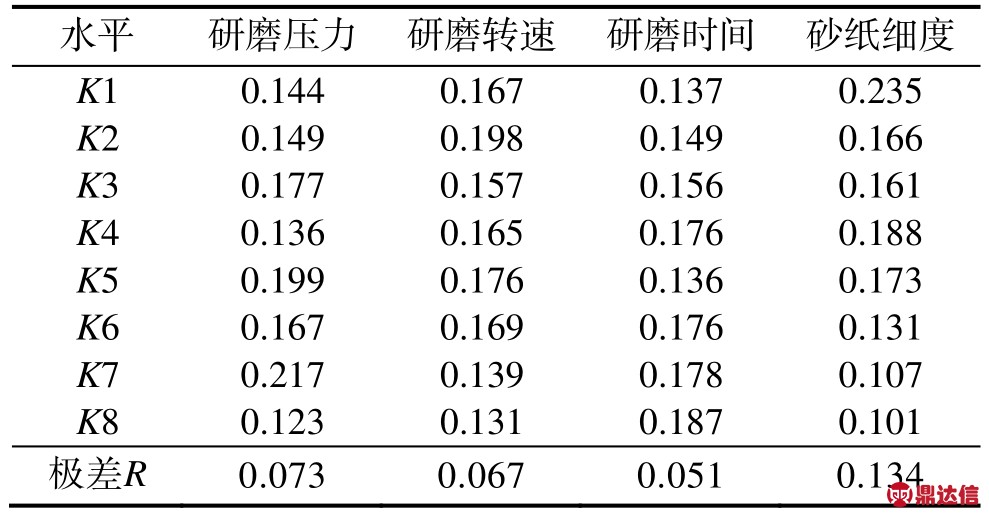

表5是粗糙度预测结果极差分析处理后的结果。由极差 R看出,对粗糙度的影响从大到小依次是砂纸细度、研磨压力、研磨转速、研磨时间。最好的方案是:砂纸细度1500目、研磨压力100 N、研磨转速100 r/min、研磨时间10 min。通过实验验证此参数下研磨粗糙度为0.074 μm,表面粗糙度相对降低了0.004 μm。

式中:P为输入层数;n1为隐层数。

3 安全阀阀座研磨实验及数据样本

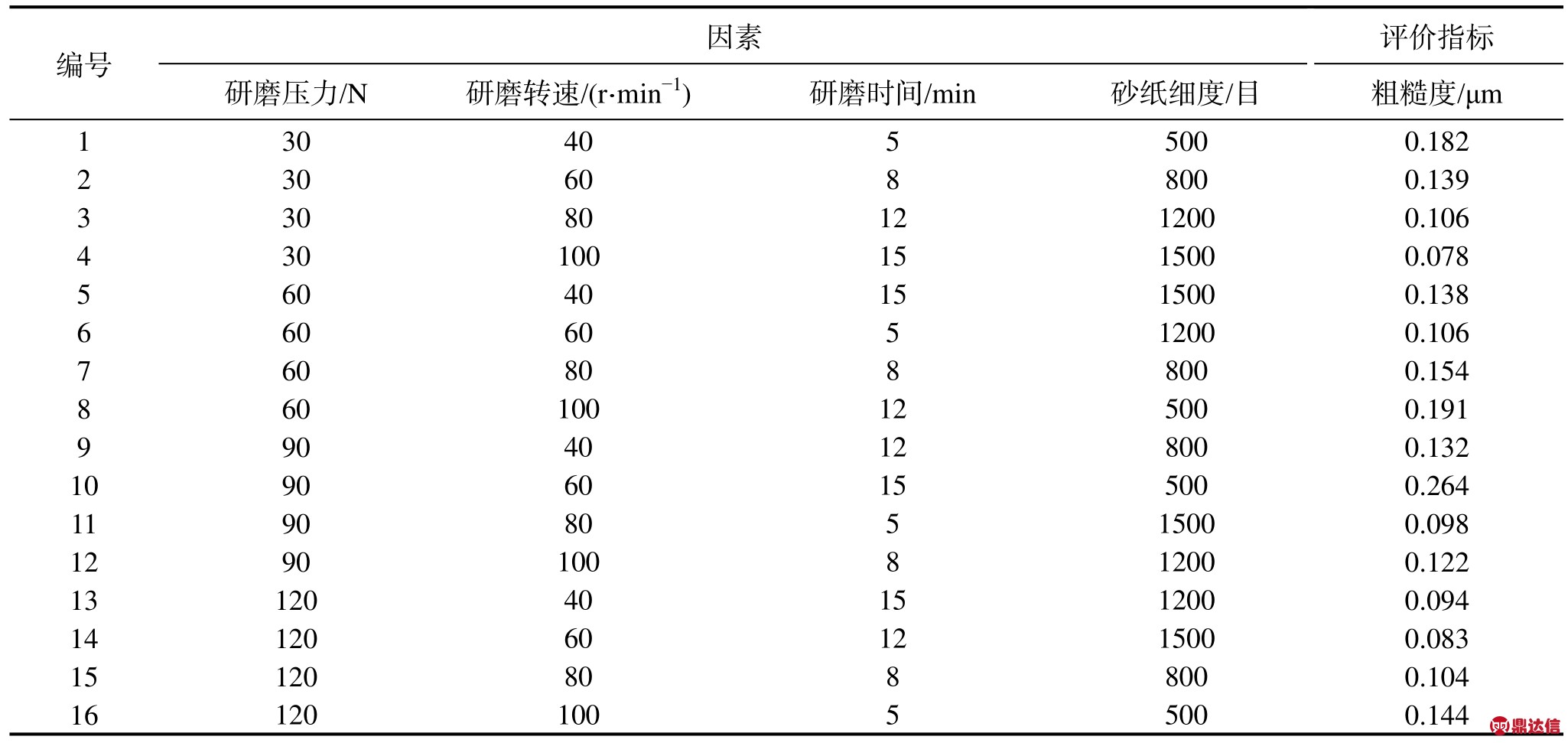

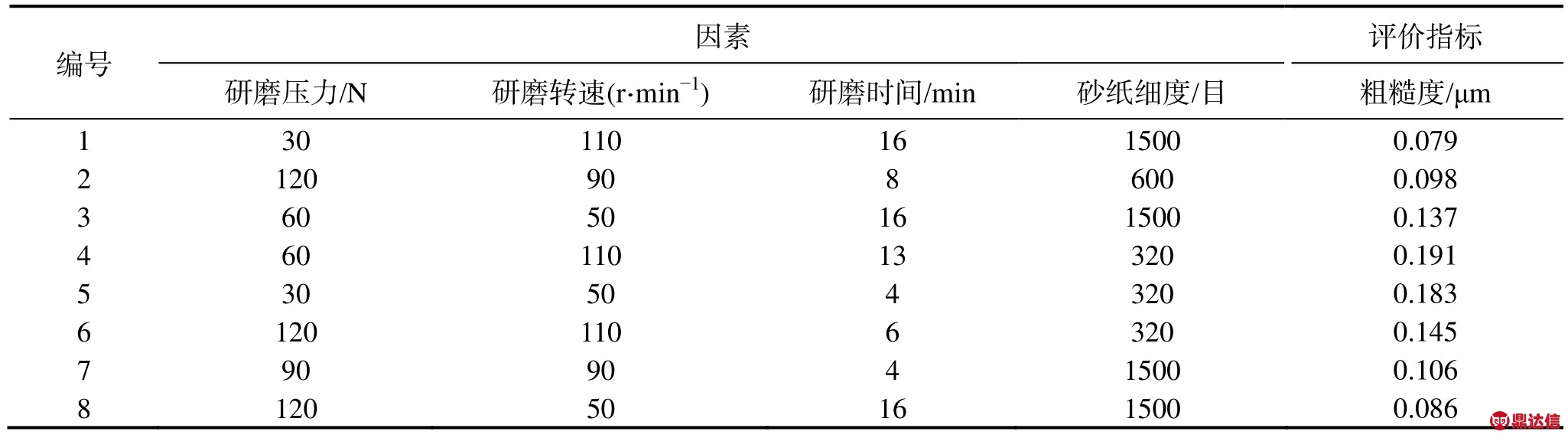

研磨实验以 JNZH-6型安全阀研磨维修机为平台,采用500~1500目砂纸对关闭件进行研磨。影响因子为研磨压力、研磨转速、研磨时间、砂纸细度,各因子均有 4个水平,以粗糙度为评定指标,选用L9(34)作正交表,如表 1。白光干涉仪可以在白光扫描模式下对样品进行非接触式测量,高分辨率识别并分析被测表面粗糙度和微观二维或三维形貌,三维表面高度测量范围为0.2~1 nm。把砂纸研磨后的工件表面粗糙度结果作为正交实验训练样本数据。表2为待测试的8组真实实验样本数据,作为测试样本。

表1 砂纸研磨实验结果

Tab.1 Sandpaper grinding test results

表2 测试样本Tab.2 Test samples

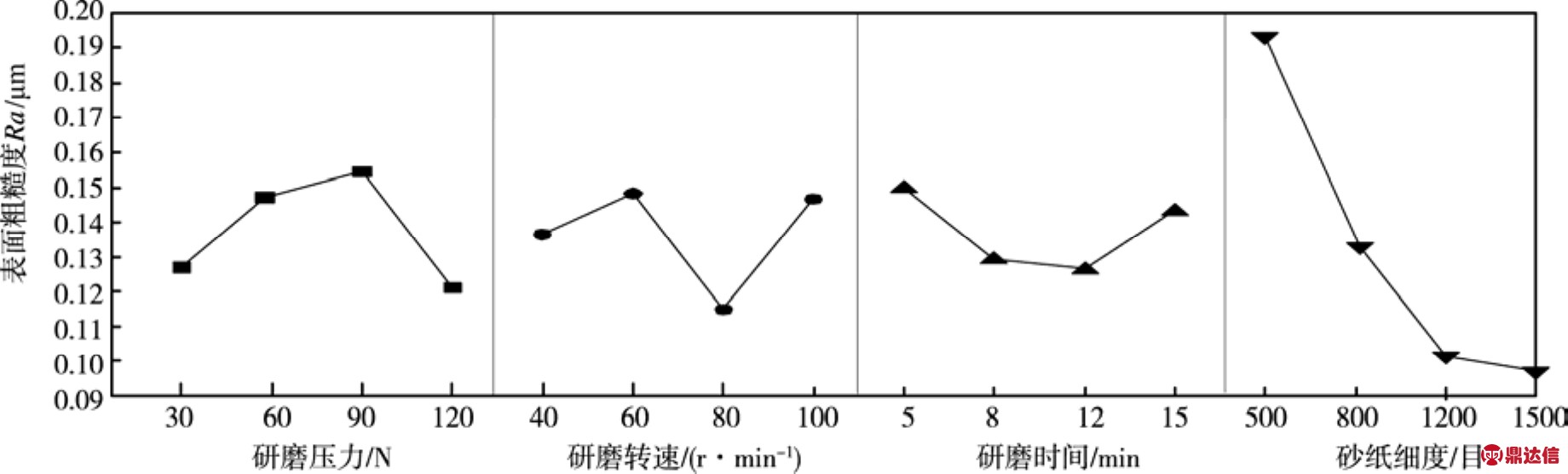

图 3是不同研磨工艺参数对表面粗糙度的影响规律。由图可知,对粗糙度影响因素从大到小依次是:砂纸细度、研磨压力、研磨转速和研磨时间。初步得到的最佳方案是:砂纸细度为1500目、研磨压力为120 N、研磨转速为80 r/min、研磨时间为12 min。此条件下表面粗糙度可以达到0.078 μm,表面质量明显提高。

图3 不同工艺参数对表面粗糙度的影响

Fig.3 Effects of different process parameters on surface roughness

4 算法处理与预测结果对比

数据预处理可以避免输入层学习样本的数值之间存在着数量级不同,甚至相差较大等问题,防止因净输入绝对值过大而引起神经元输出饱和现象,并且使网络快速地收敛。函数premnmx是常用的归一化预处理方法,建立量纲化,统一评价标准,使网络输入和目标矢量的取值为[-1,1],达到最好的效果[14-16]。

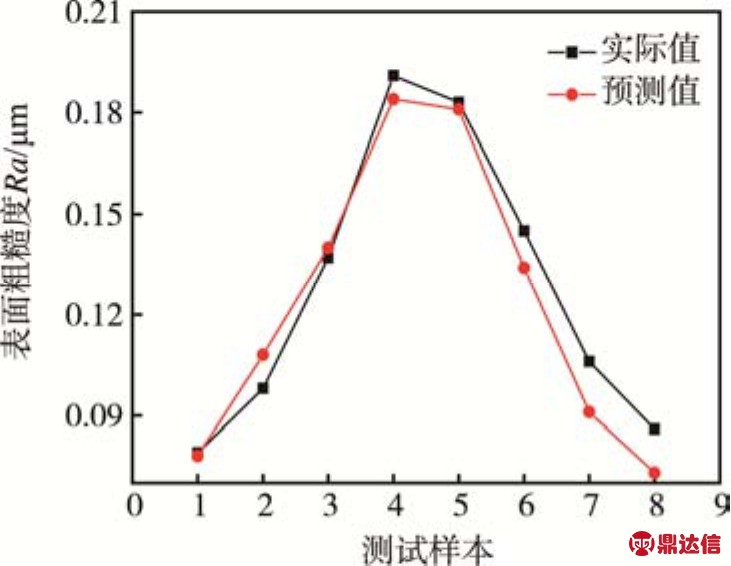

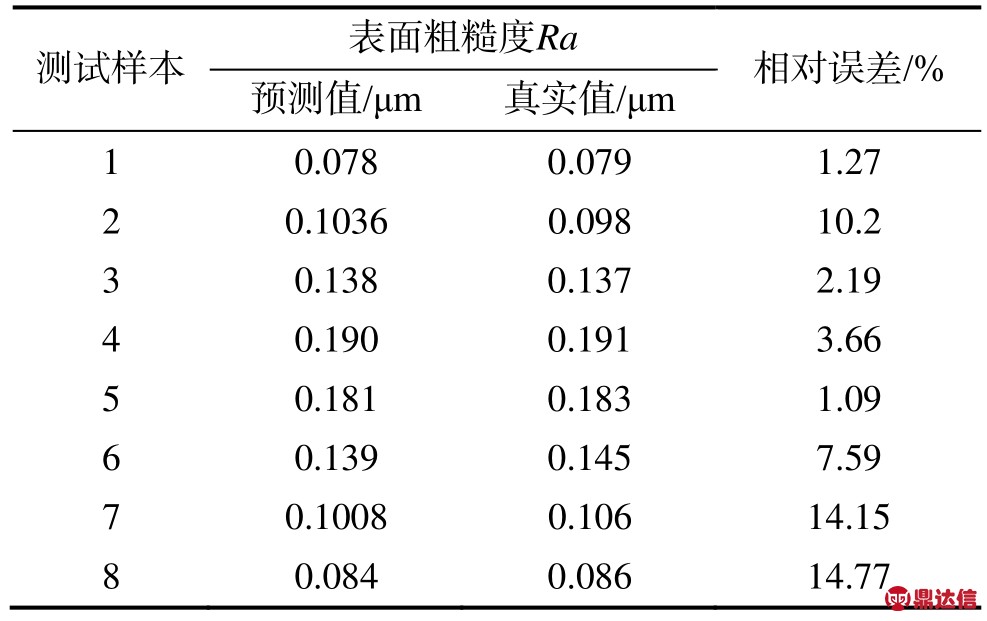

在MATLAB软件下进行神经网络的训练测试,将实验所得的16组样本数据以矩阵形式输入,归一化后得到训练曲线。对前文3种神经网络进行收敛训练,训练次数取5000,学习速率0.01,发现4-8-1结构收敛速度最快,预测最精准,经过35次训练达到了要求的目标误差0.001。图4为4-8-1粗糙度模型的预测结果与真实值的对比,由图可知,粗糙度模型的预测值与真实值拟合程度很高,且其变化趋势基本一致。表 3是相对误差结果,最大误差为14.77%,处于实际应用中可接受的范围。因此,此模型对粗糙度的预测较为准确,可以较好地指导进一步的研磨工艺参数优化研究。

图4 神经网络真实值与预测值对比

Fig.4 Comparison of true value and predicted value of neural network

表3 相对误差结果

Tab.3 Relative error results

MATLAB中的函数优点各异,选择函数主要考虑其对BP网络训练的精度、误差、速度的影响[13]。为解决输入和输出之间的非线性难题,一般采用 BP神经网络中的S型激活函数。本文选用正切S型函数(tansig)作为隐层激励函数,选用trainlm函数训练网络。一方面主要考虑训练收敛速度,并且网络的输入和输出可选取任意值;另一方面,通过调节隐层数可以减小泛化误差影响,预测精度更精确。当网络权重数小于1000时,Levenberg Marquardt函数收敛速度最快,所以创建网络函数:

5 砂纸研磨预测结果

正交试验研究4个因子,分别为研磨压力、研磨转速、研磨时间、砂纸细度,每个因子均有8个水平,以粗糙度为评定指标,选用L64(48)作为正交表,研磨粗糙度部分预测结果见表4所示。

正交试验分析数据具有一定的探索性,结果所获得的最佳值只是实验所用水平的某种组合,不是很精确,其结果不会超越所取水平的范围,也不能为进一步的实验提供明确的指向性。如果增多实验次数会使工作烦琐,所以设计一组增加因素水平的正交实验,并通过MATLAB模型预测粗糙度的方法,可以有效快速获得最佳工艺参数,大大减少实验成本。

表4 砂纸研磨预测结果

Tab.4 Sandpaper grinding prediction results

表5 粗糙度预测结果极差分析

Tab.5 Range analysis of roughness prediction results μm

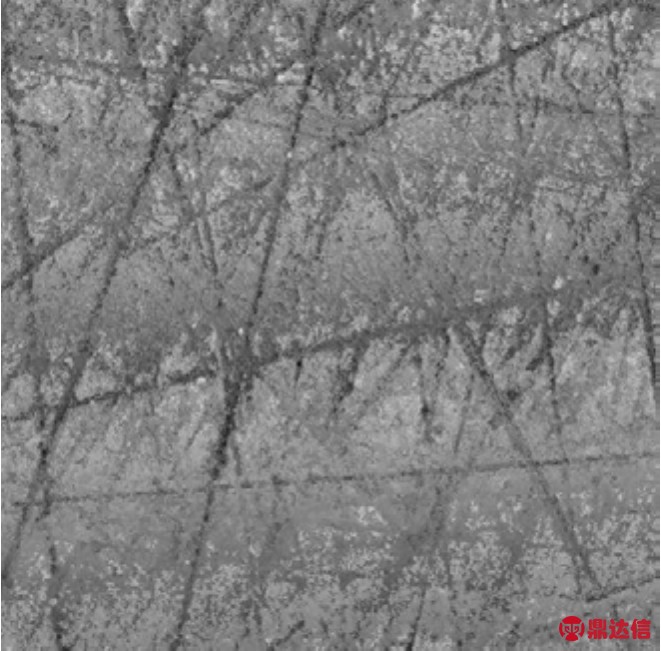

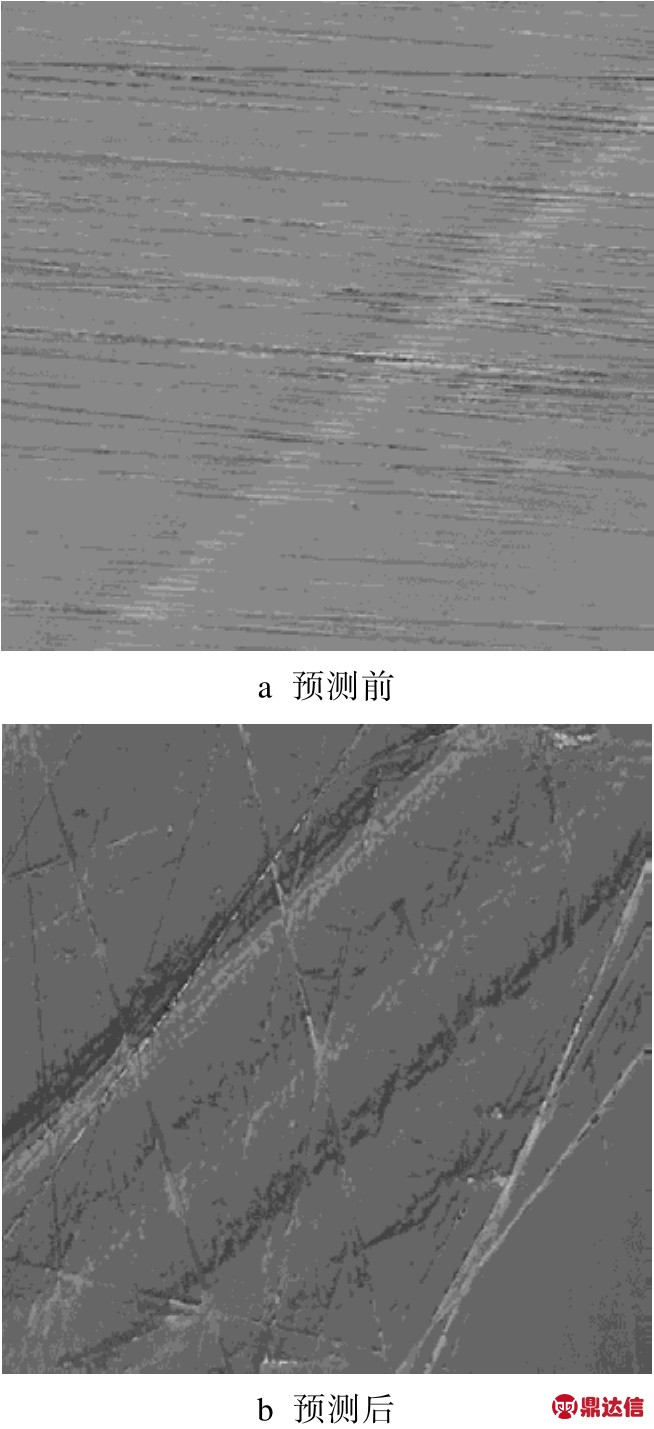

通过白光干涉仪可以清晰地观察到研磨工件的表面形貌。图5是研磨前工件的表面形貌,可以看到表面存在明显划痕,沟壑纵横交错,深浅不一,粗糙度为0.252 μm。图6a是初步正交实验得到的最佳工件表面形貌,表面存在少量划痕,表面粗糙度为0.078 μm,表面质量明显提高;图6b是预测最佳工艺实验得到的表面形貌,表面均匀无明显划痕,表面粗糙度为0.074 μm,表面质量进一步改善。

图5 研磨前工件表面形貌

Fig.5 Surface morphology of workpiece before grinding

图6 实验验证预测前后工件表面形貌

Fig.6 Surface morphology of workpiece before (a) and after(b) experimental verification prediction

6 结论

1)利用砂纸研磨关闭件密封面,研究了正交试验下不同工艺参数对表面粗糙度的影响规律,初步获得了较好的工艺参数。当砂纸细度1500目、研磨压力120 N、研磨转速80 r/min、研磨时间12 min时,表面粗糙度可以达到0.078 μm,表面质量明显提高。

2)将MATLAB中BP神经网络应用于表面粗糙度的预测,建立了较为精确的表面粗糙度预测模型,对研磨工艺的优化和降低关闭件表面粗糙度具有一定的应用和参考价值。

3)建立更加全面的正交实验方案,并用粗糙度预测模型算法得到不同工艺下的粗糙度,利用极差分析得到最佳工艺参数。最后,实验验证最好的方案是:砂纸细度 1500目、研磨压力 100 N、研磨转速 100 r/min、研磨时间 10 min。表面粗糙度进一步降低到0.074 μm。