摘要:动态混合器具有提高聚合物共混过程中分散相混合质量的优点。本文从混合理论出发,重点介绍了分散和分布混合理论的研究进展。对共混用动态混合器进行了分类与整理,简述了釜式搅拌器与螺杆挤出机类动态混合器,并详细介绍了销钉式、球窝式和空穴传递式动态混合器的原理与结构。从实验和数值模拟两个方面阐述了动态混合器的研究方法,实验研究主要包括计算机图像处理技术与显微分析技术、力学性能分析技术和粒子图像测速技术,数值模拟研究方法方面则从宏观和介观两种尺度进行了简要的介绍。最后介绍了共混用动态混合器在化纤、塑料、橡胶等多个工业领域的应用,指出实验与数值模拟相结合的方法有助于提高现有研究水平,解决动态混合器设计与优化过程中的难题。

关键词:聚合物共混;混合理论;动态混合器;计算流体力学

高分子聚合物工业在近几十年中得到了迅速地发展,许多主要的聚合物都已实现了工业化生产,并广泛运用于化纤、塑料、橡胶等多个行业。随着生活水平和环境保护相关标准的逐渐提高,人们对于聚合物产品质量和功能的要求越来越高,如高端化纤制品需具备多个功能,包括亲水性、疏水性、染色性、抗静电、抗菌除臭、阻燃性、抗紫外线和抗电磁等。聚合物的功能性需通过改性的方式实现,主要可以分为化学改性和物理改性两种。共混法是物理改性的一种重要方法之一,指的是通过把具有某种功能的改性剂或添加剂混到聚合物熔融体中,使其在聚合物中充分分散,具有操作简便、成本相对低廉的优点。因此,开发高效的聚合物共混设备,有利于降低过程能耗、提高产品性能和竞争力。本文从混合理论出发,介绍了高黏聚合物共混设备的研究及应用进展,以期为新型高效聚合物共混设备的研究提供参考。

1 混合理论

混合均匀程度是用来评价混合器混合质量的一项重要的指标。在共混所使用的混合器中,混合有两种基本类型:分布混合和分散混合。不通过改变颗粒尺度或相界面而增加体系均匀性的混合称为分布混合;反之,则为分散混合。基于以上两种基本类型,动态混合器中的混合遵循以下两个原理:由于高剪切作用而产生的分散混合和由于流体单元的宏观运动而产生的分布混合效应。分布混合主要是改善分散相组分的空间分布情况,而分散混合则能在最小的应力和变形作用下将团聚物分散[1]。前者的表征量主要有分离尺度[2]、界面拉伸统计和时间平均效率[3]等,而后者的表征量有分散准数[4]、剪切速率[5]、加权平均总应变[6]等。

1.1 分散混合过程的研究进展

1.1.1 粉体团聚物的分散

在聚合物的混炼过程中,为了改善聚合物的某些性能,常常将一些固体添加剂加入聚合物中,并且使其以尽可能小的形式均匀分布于聚合物连续相中。Shiga等[7]通过实验观察到粉体团聚物在剪切流场中主要有破裂破碎和侵蚀破碎两种破碎方式。破裂破碎是粉体团聚物在较大的剪切力作用下,在较短时间内沿某一截面破裂,形成的碎片相对较大。侵蚀破碎则是团聚物在较小的剪切力下,粒子从表面逐渐剥离下来,侵蚀下来的碎片相对破裂破碎的碎片较小。在其所研究的分散过程中破裂破碎起关键作用。

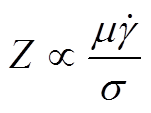

Manas-Zloczower等[8]通过研究建立了简单剪切流场中团聚体分散过程的混炼模型,提出粉体团聚物的破碎过程取决于一个量纲为1参量Z,如式(1)。

(1)

(1)式中, 为聚合的表观黏度;

为聚合的表观黏度; 为流场的剪切速率;

为流场的剪切速率; 为团聚物的临界结合应力。对于简单剪切流动,当Z≥2时,团聚物开始破碎;对于纯拉伸流动,当Z≥1时,团聚物开始破碎[8]。庄金雨等[9]认为固体粉末的团聚物在聚合物中实现破碎的必要条件是聚合物熔体向团聚物传递的力必须大于固体粉末团聚物的局部或整体的团聚力。粉末团聚物的团聚力主要是原生粒子表面间的极性范德华力,有时也会有较强的氢键作用力。Potente等[10]将团聚物简化为球体,从流体对球体所做的功入手给出了团聚物破裂和磨蚀的程度与聚合物熔体施加的剪切应力、团聚体的临界剪切应力、团聚体松散度、团聚体几何尺寸的关系。Xie等[11]建立了粉体团聚物当量直径在混炼流场中随混合时间变化的数学关系式,并且定义了表征团聚物自身由于流体剪切导致破裂的能力的破裂系数。

为团聚物的临界结合应力。对于简单剪切流动,当Z≥2时,团聚物开始破碎;对于纯拉伸流动,当Z≥1时,团聚物开始破碎[8]。庄金雨等[9]认为固体粉末的团聚物在聚合物中实现破碎的必要条件是聚合物熔体向团聚物传递的力必须大于固体粉末团聚物的局部或整体的团聚力。粉末团聚物的团聚力主要是原生粒子表面间的极性范德华力,有时也会有较强的氢键作用力。Potente等[10]将团聚物简化为球体,从流体对球体所做的功入手给出了团聚物破裂和磨蚀的程度与聚合物熔体施加的剪切应力、团聚体的临界剪切应力、团聚体松散度、团聚体几何尺寸的关系。Xie等[11]建立了粉体团聚物当量直径在混炼流场中随混合时间变化的数学关系式,并且定义了表征团聚物自身由于流体剪切导致破裂的能力的破裂系数。

1.1.2 聚合物熔体液滴的分散

在聚合物的混炼过程中,还大量涉及聚合物熔体与聚合物熔体之间的分散或混合。在高黏度聚合物共混体系下,流场中的剪切应力与界面张力的作用是分散相液滴的变形与破裂的主要原因。在分散相液滴的变形过程中,依次形成具有一定条纹厚度的片状结构、网洞结构、丝状或液柱结构。由于流场作用,液滴发生波动甚至断裂,形成众多的小粒径液滴。伴随着分散相液滴粒径的减小,液滴的数目在不断地增多,此时更容易碰撞而发生集聚,分散与集聚同时发生,达到平衡状态时分散相的尺寸为液滴的最终尺寸。Elmendorp等[12]对简单剪切流场和单轴拉伸流场中的分散相聚合物熔体液滴的破裂过程进行了大量研究,发现液滴发生的形变主要受共混黏度比和毛细管数的影响,此理论不仅适用于牛顿体系的剪切流场,同样适用于拉伸流场。CHEN等[13]发现拉伸应力在减小分散相液体尺寸方面起到决定性作用,且共混黏度比越接近1分散相液体越容易破碎。

1.2 分布混合过程的研究进展

分布混合过程作为分散相在连续相中的重新分布和取向过程,在减小共混体系的不均匀性方面起到了比较大的作用。分布混合是一种没有黏附阻力的混合作用,是由流体的剪切作用和拉伸变形引起的。为了定量地描述混炼过程,常用相界面面积来表征。李树等[14]提出用两组分的界面面积A的变化和混合条纹厚度r来评估混合程度,且发现条纹厚度可以很好地表征混合物的质量和混合过程:每当流体混合物流经组成混合器的某个混合元件时,流体被分劈,界面面积明显地增加,流体条纹数(分流数)也明显增多。郭英[15]用分流数来评价混合器的分布混合能力,同时提出了分流数计算方法和公式。蒋金云等[16]在此基础进行了优化,并将优化后的分流数公式与理论分流数进行了对比。

2 动态混合器的形式

为了实现共混过程中辅料在主料中的均匀分散,多种混合设备应运而生,根据设备的运转和混合方式可主要分为静态混合器和动态混合器。静态混合器是20世纪70年代初发展起来的一种混合设备,其中无运动元件,主要依靠流体自身的能量并结合静止元件的结构改变流体在管内的流动状态,此时流体被多次分割、旋转、复合,并最终实现均匀混合,但其剪切能力较弱且相对不易调节。发达国家的静态混合器起步较早,20世纪80年代起即出现了如凯尼斯(Kenics)、罗斯(Ross)、瑞士苏尔寿(Sulzer)的SMV、SMX、SMXL型和日本东利Hi型等产品[17-18]。我国对静态混合器的研究始于1977年,现有的静态混合器主要有SX、SV、SL、SH和SK等规格型号,本质上都和瑞士苏尔寿的SMV混合器相近。与静态混合器不同,动态混合器是依靠机械动力元件使流体系统发生强制流动,以实现物料混合均匀的效果,常见的形式有釜式搅拌器和螺杆挤出机。

2.1 釜式搅拌器

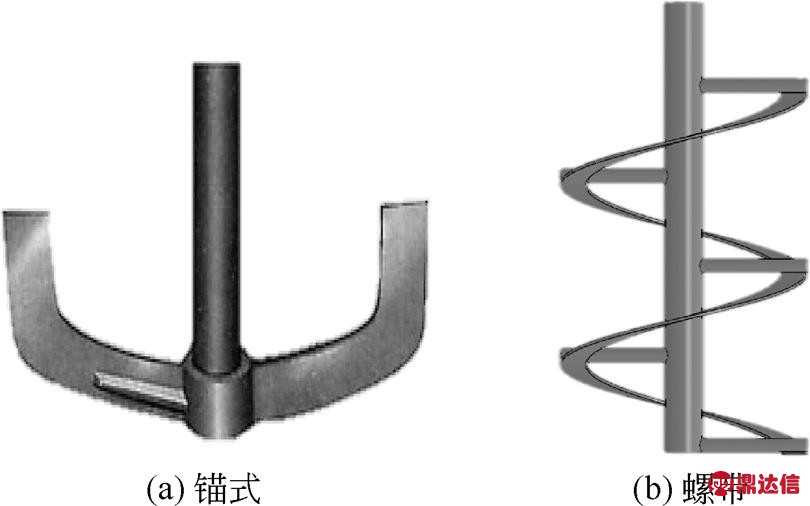

黏度较高的流体具有较大的内摩擦力,在搅拌时需要较大的机械能使流体内部分子间发生相对运动,因此通常需要较大功率的电机驱动,常见的搅拌器有锚式搅拌器和螺带式搅拌器[19]。

如图1(a)所示,锚式搅拌器由水平和垂直桨叶组成,该结构不易发生变形,且由于其直径较大,可刮掉反应釜壁上粘着的物料,提升导热能力,适用于对黏度低于100Pa·s的流体进行搅拌。

螺带式搅拌器如图1(b)所示,是以搅拌轴为轴心按一定螺距将多个具有一定宽度的钢带呈螺旋状绕成,螺带搅拌器边缘与釜壁间隙很小,几乎相贴,所以其搅拌时能不断刮掉粘于釜壁的沉积物料,且流体在釜内总体呈轴向循环,沿釜内壁不断螺旋上升,再沿搅拌轴向下排出。

图1 搅拌器

这一类设备主要是在层流下将分散相团聚物多次剪切而达到均匀分散,当物料黏度超过100Pa·s因效率低便不再适用。

2.2 螺杆挤出机

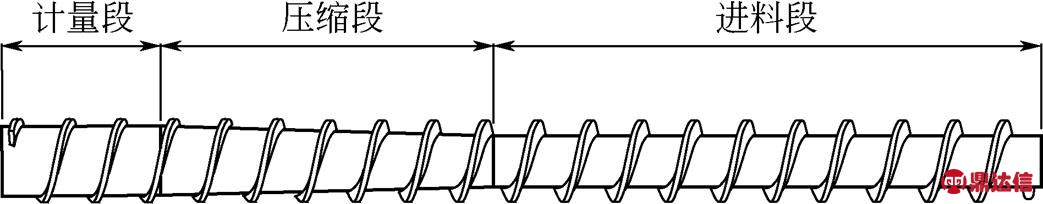

螺杆挤出机是另一种常用的动态混合器,主要依靠物料与机筒、螺杆摩擦力与剪切力使得两种或多种共混组分实现均一混合。如图2所示,传统的三段式螺杆挤出机根据物料的状态变化分为进料段、压缩段和计量段,在这三段中,进料段的作用是将原料颗粒挤压成固体床(solid bed),并将物料向前移动;压缩段的作用是靠着螺杆对原料的剪切摩擦热将固体塑料融化;计量段主要是促进熔融物料的混合以及增压效果。而由于常规单螺杆挤出机的混合能力有限,为了提高挤出机的混合分散能力,学者们研制了诸多可直连在螺杆上或单独设置的动态混合元件,这一类螺杆挤出机统称为非三段式(功能加强型)螺杆。根据设置的混炼元件不同,非三段式螺杆又分为分流型和分散型。

图2 传统三段式螺杆

2.2.1 分流型混炼元件

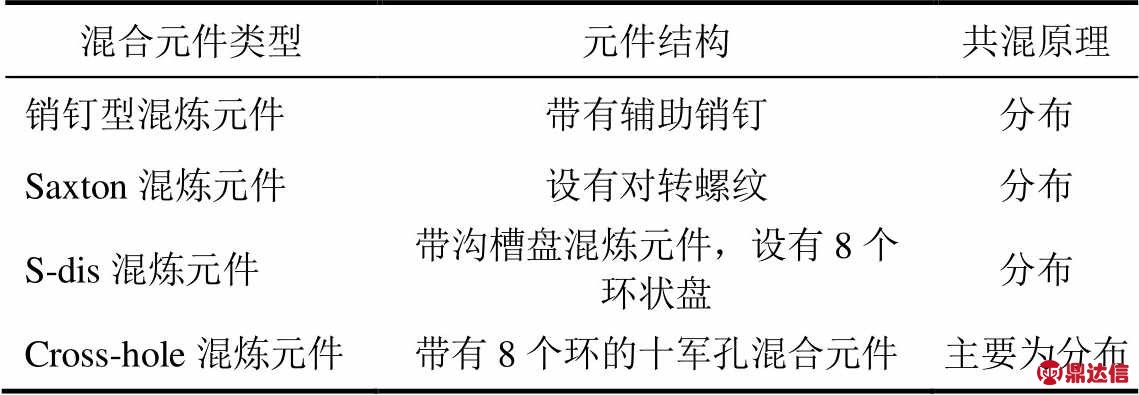

分流型混炼元件的基本原理是正面来流的流体遇到混炼元件后一分为二,并再与其他流体相互混合,当流体经过n次分流后,其新产生的流体股数则达到了2n次[20]。常规的分流型混炼元件主要如表1所示。

表1中所述的销钉螺杆指的是在普通螺杆计量段的一定位置上设置一些销钉,目的在于提高混合效果。当物料被迫通过销钉之间且同时又受螺杆旋转作用时,分散相在流动过程中不断被分劈和变形;此外,物料之间和物料与销钉之间的摩擦作用而产生的热量也有利于加速固体小碎块的熔融。销钉螺杆的混合效果和销钉的排布方式有很大关系,通常分为平行排列和交错排列式。根据销钉的几何形式又可分为圆形销钉和菱形销钉。作为传统的销钉螺杆的改进,啮合销钉使得销钉螺杆不仅具有分流作用,还能提供多重连续的高剪切作用,从而进一步增强了销钉螺杆的混合效果[22]。

表1 常规分流型混炼元件[21]

2.2.2 分散型混炼元件

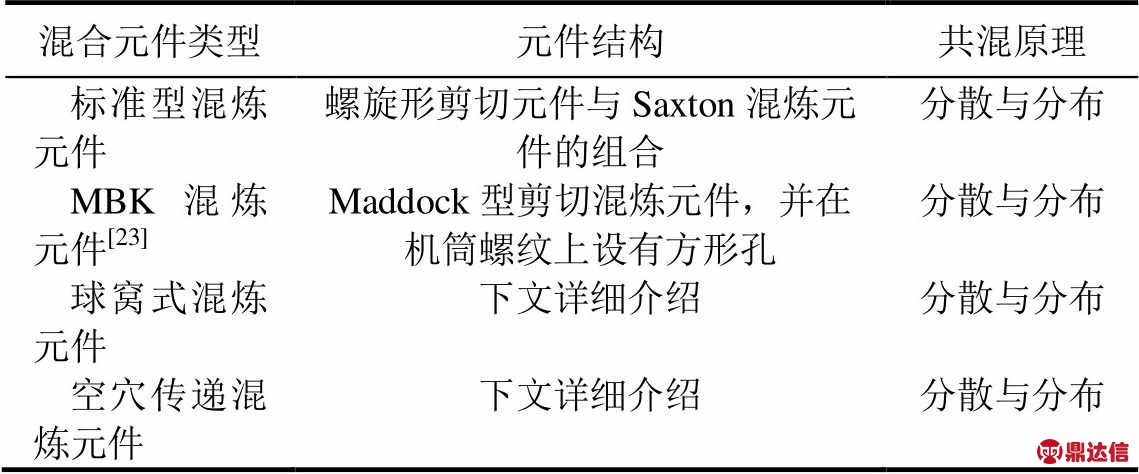

分散型混炼元件指的是能同时实现分布和分散混合的混炼元件。常见的分散型混炼元件如表2所示。

表2 常规的分散型混炼元件

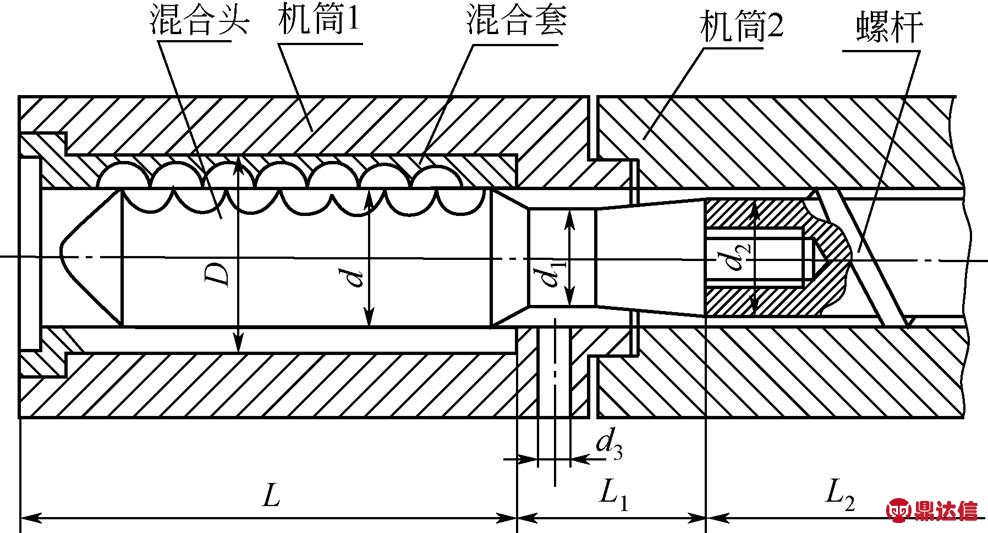

(1)球窝式动态混合器 球窝式动态混合器适用于黏度高达103Pa·s的多种物料的均匀混合。其不但对流体具有很强的剪切作用,还有分流、剥离配位和挤压捏合等综合作用,并且具有流通阻力小、混合效率高的特点。赵式英等[24]对球窝式动态混合器的结构进行了详细的分析和探讨,结构如图3所示,主要由混合头、混合套和机筒3部分组成。混合头与螺杆头部采用螺纹连接,球窝式动态混合器机筒与螺杆挤出机机筒使用法兰连接,为了便于对中和密封采用断面相接的形式,从而使动态混合器与挤出机联为一体。在混合头的圆柱体部分和混合套内表面上沿轴向和周向均匀地排布直径为R的球窝,且使得混合头上排布的球窝与在混合套上相邻球窝相错R/2长度。影响该类型动态混合器的结构参数主要有球窝直径R、动态混合器长度L及轴向和周向的球穴个数,若其他结构参数不变,较小的球窝半径可以比较大的球窝半径提供更好的混合效果,而动态混合器长度的增加可使混合效果提高[25]。

图3 球窝式动态混合器[23]

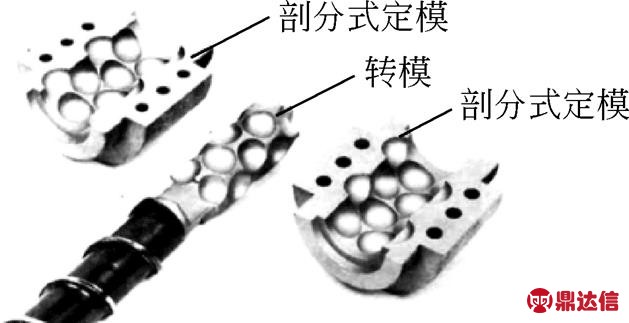

(2)空穴传递混合器 空穴传递混合器是一种利用重复的剪切与翻转作用实现混合的动态混合器,由一个柱状的转子和一个筒状的定子两部分组成[26]。定子一剖为二,如图4所示,在转子的外表面和定子的内表面上都分别有规律地排布半球状的空穴。不仅要转子和定子各自空穴本身相间交错排列,而且须使定、转子上的空穴在装配后亦能相间交错排布。区别于球窝式动态混合器,空穴传递动态混合器上空穴的结构和排列方式使得转模在旋转时,任一个空穴能同时与3个相对的空穴相互交错重叠,且半球状空穴边缘须加工成流线型,以避免死角存在而出现滞流。

图4 空穴传递动态混合器[25]

3 动态混合器的研究方法

在动态混合器的研究中,现有的混合理论能够指导混合器的初步设计,但若需要准确获取高效动态混合器中共混物的分散性甚至定量评价混合的混合性能,则必须借助相应的技术方法和手段。

3.1 实验方法

(1)计算机图像处理技术与显微分析技 术 通过显微成像技术获得的图像和计算机图像分析处理软件相结合可以对共混物的分散性进行定量表征。常用的显微成像设备有光学显微镜、扫描电子显微镜、透射电子显微镜等。

揣成智和Edwards[27]利用显微镜放大照相技术研究了硬聚氯乙烯熔体与碳酸钙共混挤出过程,利用动态混合器得到的产品较未使用动态混合器的产品混合更加均匀。SUSAN等[28]利用场发射扫描电子显微镜对于使用动态混合器将有机纳米黏土分散于乙烯-乙烯醇共聚物中的混合物进行表征,发现有机纳米黏土可以很好地分散于共聚物中。许正军和陈瑞琪[29]将计算机图像处理技术和显微分析技术相结合对动态混合器的混合效果进行评定,以像素的分布作为混合的度量,确立了用于图像处理的算法,研究了尼龙6(少组分)与聚丙烯(多组分)经球穴式动态混合器混合后的分散特性。姜兆辉等[30-31]采用熔融共混-母粒稀释技术在高效动态混合器中制备了聚丙烯/炭黑薄膜,利用光学显微镜(OM)、扫描电子显微镜(SEM)和透射电子显微镜(TEM)的图像,结合Image J图像分析软件定性和定量表征了炭黑在聚合物中的分布与分散特性,分析结果表明炭黑粒子在膜中分散良好、分布均匀。通过图像分析将定性的信息转换成定量信息,且建立了炭黑在聚合物中分散性的评价体系。

(2)力学性能分析技术 力学性能是一种间接评价分散度的方法。断裂伸长、拉伸弹性模量、动态力学性能、注塑或模压样品的冲击强度常作为表征分散性的性能特征值。易庆锋等[32]研究了球形氧化铝在聚合物中的分散性对其力学性能的影响,证实分散性差时,力学性能会变差。不过该评价方法有以下不足之处:①需准备大量样品进行重复性试验,且制备条件须完全一致;②仅依靠表观性能推断微观结构,无法获取粒径分布的详细信息。

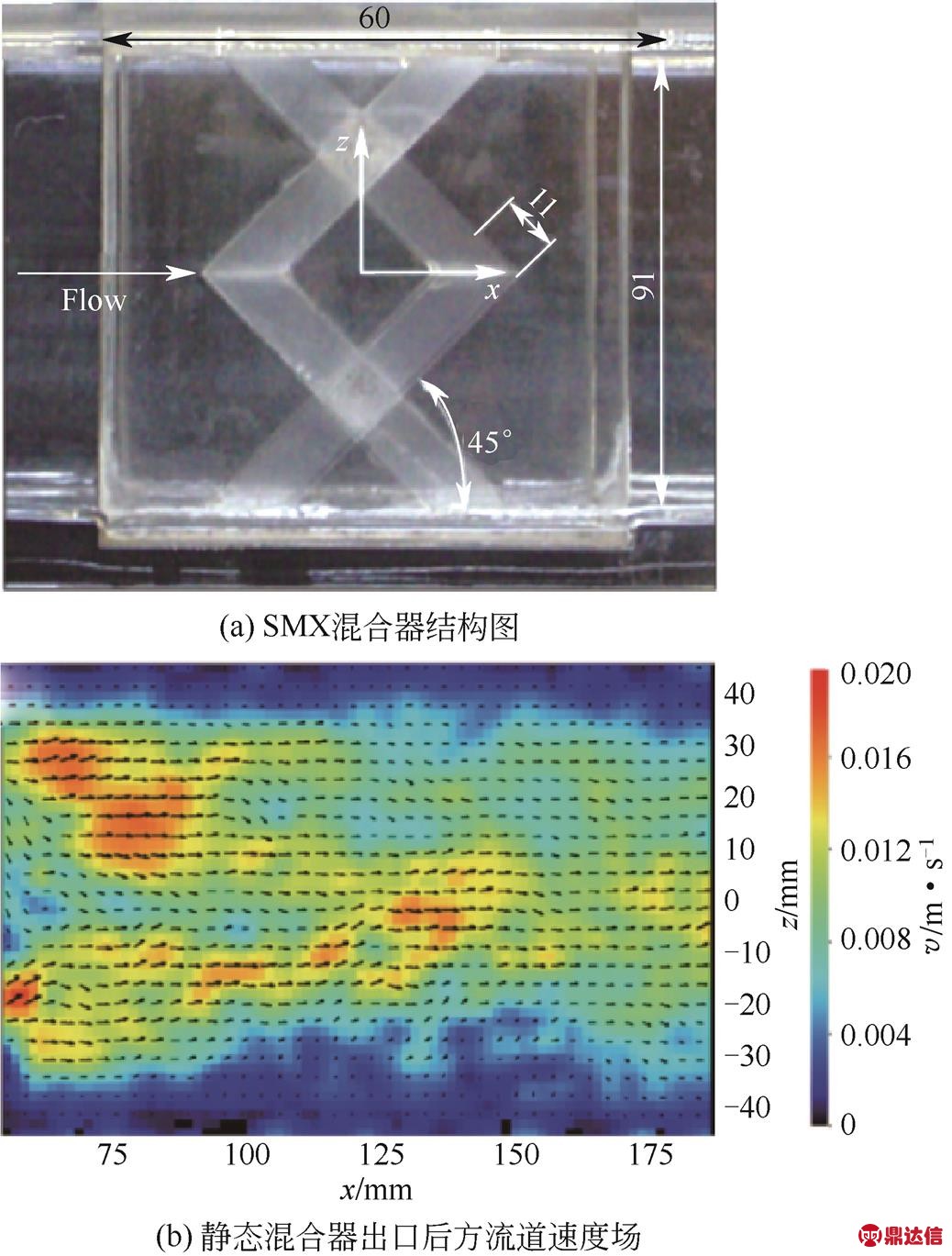

(3)粒子图像测速技术 粒子图像测速技术(particle image velocimetry,PIV)作为一种非接触式光学测量手段,可以得到非定常流场的瞬时整场信息,且具有不干扰流场、测量精度高、动态响应快、分辨率高等优点[33]。利用PIV技术可以获得动态混合器内部流场的分布状态,为新型动态混合器的开发研究提供实验数据基础。LEHWALD等[34]利用粒子图像测速技术和平面激光诱导荧光技术(planar laser induced fluorescence)对SMX型静态混合器中层流状态下水的混合特性与流动特性进行了研究,混合器结构以及速度场如图5所示。RODRÍGUEZ-GONZÁLEZ等[35]利用粒子图像测速技术研究了不同剪切速率下高密度聚乙烯/黏土纳米复合材料螺杆挤出过程的流动特性。在所有的剪切速率下,发现有机黏土的浓度越高,越容易引发共混物壁面滑移现象(wall slip)。

图5 SMX型静态混合器中层流状态下水的混合特性与流动特性

3.2 数值模拟方法

功耗特性和混合特性的规律是设计及优化动态混合器的必要前提。基于传统工程经验或实验的方法来设计动态混合器具有工作量大、周期长、较多参数难以获取等短处。同时,由于动态混合器结构复杂,其中激光难以到达部位的流场结构很难通过PIV实验获得,所以近年来,计算流体力学(computational fluid dynamics,CFD)方法开始在混合器的设计、优化和工程放大中得到更多的关注和应用。

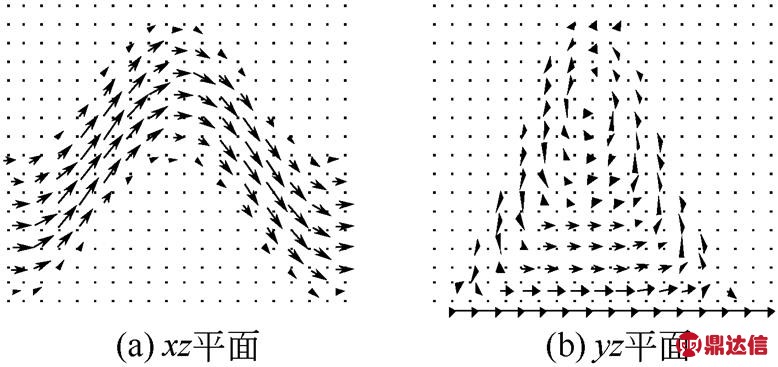

(1)宏观尺度的数值模拟 宏观尺度数值模拟方法主要分为有限元法(finite element method)、有限差分法(finite difference method)和有限体法(finite volume method)等。WANG等[36]利用基于有限元方法的FIDAP软件,对于空穴传递混合器内流动特性进行了模拟研究。模拟计算使用幂律模型来表征流体的流变行为,在忽略转子和定子之间的间隙下,研究了具有6×4球窝的转子与定子腔体内的压力与剪切应力的分布场。研究发现剪切应力的峰值出现在转子腔与定子腔体的过渡区域。转速和轴向压力差会影响混合器内剪切应力的水平。Raza等[37]基于雷诺方程建立了动态混合器中与时间相关的二维截面上流动过程的数学模型,并利用有限差分法进行求解流场中的压力和速度分布。结果表明,压力分布随着转子的旋转而成周期性变化,当转子与定子的腔体对准时压力分布非常均匀,仅有一个较小的轴向压力梯度;当转子转动时,腔体相对位置发生偏移,压力分布场会有非常明显的变形。而在速度场方面,则首先求解出二维平面上的x与y方向的速度场,再利用连续性方程计算出z方向上的速度分布,进而合成如图6所示的xz平面与yz平面上的速度分布。Jiang等[38]利用计算流体力学软件Fluent模拟了球窝式动态混合器内的速度分布,发现轴向速度周期性变化并形成周期性速度梯度,展现出拉伸流动的特点。转子球窝中熔体的流速小于套筒中的流速,当流体从转子的球窝流向套筒中时,会产生强烈的剪切作用,从而促进混合。

图6 速度分布

(2)介观尺度的数值模拟 格子玻尔兹曼方法LBM(lattice boltzmann method)是以流体的分子运动理论为基础发展起来的一种新的介观尺度下的模拟方法,由于其模拟尺度小、边界处理相对容易和内在的并行性等多个优点,其已广泛地应用于流体流动问题的数值模拟。

Buick等[39]利用LBM方法将单螺杆挤出螺槽横截面上的流动简化为理想平板拖动腔剪切流模型来处理,模拟了高黏流体层流状态的流场,模拟结果如图7所示,并将模拟结果与理论和有限差分法得到的结果相比,发现LBM模拟不会在流场的底部角落形成小循环,与理论结果更加吻合,结果更加精确。在之前研究的基础上,Buick[40]利用幂律模型描述流体流变特性,对单螺杆挤出螺槽横截面上牛顿流体、剪切变稀、剪切变稠流体的流场进行了模拟和对比研究,发现流体的非牛顿性对流场影响较大,进行数值模拟时需考虑流体的非牛顿特性。

图7 螺槽横截面牛顿流体流场分布

4 动态混合器的应用

4.1 化纤行业

在化纤行业,高效动态混合器主要用于合成纤维的纺前染色和基于熔体直纺生产功能性聚酯 纤维。

德国Barmag公司[41-42]使用动态混合器进行三叶型PA66纤维的纺前染色,产品中2.2%和3.5%浓度的染色剂分布情况很好,没有出现添加剂的凝聚现象,该公司还将动态混合器用于生产符合车用纺织品要求的纺前灰色聚酯。浙江新凤鸣集团[38]利用管道添加和基于球窝式动态混合器的动态混合技术生产出了267dtex/288f细旦竹炭涤纶POY,产品的综合物理性能非常好,可以满足后加工要求。姜兆辉等[30]基于动态混合器的熔体直纺在线添加技术制备了抗紫外线PET纤维,且与切片纺抗紫外线纤维相比,熔体直纺抗紫外POY纤维断裂强度提高13.87%,不匀率下降75.19%,TiO2粒子Heywood直径减小13.97%,纤维中无机粒子分散更加均匀、性能更优,抗紫外效果已经远高于紫外线防护用品需满足的UPF>40标准。

4.2 塑料行业

在塑料行业,动态混合器主要应用于ABS塑料共混脱挥、制备PVC热敏性树脂、木塑复合材料、界面缩聚合成碳酸聚酯、可降解聚合物生产等领域。

由W.P公司设计的动态混合器排气口插件广泛应用于改性塑料行业中[43-44],其最大特点是可以根据不同的物料要求更换插件以适应加工性,适用于含挥发性组分较多的物料,如苯乙烯类、聚碳酸酯类或溶剂脱挥等,还可用于尼龙(PA)、聚对苯二甲酸乙二醇酯(PET)等弹性物料加工。德国Chemische Werke Huels公司于20世纪50年代发明行星齿轮型动态混合器,并成功应用于生产PVC的压延机上,还可以加工回收料,降低成本,该类设备已在合成热敏性塑料中得到广泛的应用[45]。浙江华泰塑胶股份有限公司采用动态混合器代替传统工艺线上的密炼机进行预塑炼,采用动态混合器后每条生产线每年电力消耗量降低了43%,并且省去了原密炼机每年耗用的密封润滑油,有效降低了生产成本[46]。德国Battenfel公司开发了塑木材料加工用动态混合器,并且有效提高了塑木材料的加工性 能[47-48]。中国昆仑工程公司开发了一种用于挤出发泡高效生产聚乳酸(PLA)的动态混合器[49],用于挤出发泡制备低密度的PLA微孔泡沫塑料。

4.3 橡胶行业

动态混合器在橡胶行业应用也十分广泛,主要在橡胶胶料混炼、动态硫化、连续脱硫等领域。

美国孟山都公司生产的Santoprene采用GESSLER和FISHER等提出的动态硫化(dynamic vulcanization)工艺,使用高温开炼机制备EPDM/PP热塑性弹性材料,该项技术经过CORAN的进一步研究,改进共混设备,将高温开炼机改为密炼机生产EPDM/PP热塑性弹性体,并且成功工业化。Tang[50]研究了利用双螺杆挤出机生产高品质再生胶的工艺,采用双螺杆挤出机引入某种气载体带走分解产物,达到净化排气的作用,且再生胶外观好、气味较小。Mouri等[51]用双螺杆挤出机对EPDM进行再生,得到的脱硫EPDM外表均匀,溶胶分数较高,再生胶交联密度下降明显。

5 结语

多年的理论研究和生产实践表明,常规螺杆挤压机对熔体混合能力通常难以满足高质量的混合要求,而动态混合器不但对于流体具有较强的剪切作用,且有分流、剥离配位、挤压捏合等作用可以显著提高熔体的混合质量,是一种理想的用于高黏流体混合的设备。动态混合器的内部流动与混合特性的研究是高效动态混合器的设计和优化关键所在。计算流体力学方法为动态混合器的开发提供了新的思路和手段,通过研究设备中的流动和混合特性,考察传递强化机理,可为设备的开发和优化提供量化分析的基础。另一方面,利用粒子图像测速等先进的流场测量技术研究动态混合器内流场特性,有助于准确分析动态混合器的几何结构、操作条件和物料属性等参数对物料的流动和混合过程的影响规律,也可以为相关数值模拟和验证提供详尽的基础数据。实验与数值模拟的优缺点都比较明显:实验数据真实可靠,但数据不够全面;数值模拟数据易于获取且全面,但真实性需验证。笔者以为针对动态混合器的设计与优化,结合实验与数值模拟可以提高现有研究水平,较好地解决设计过程中的问题。