摘 要:采用球/平面接触方式,考察7075铝合金在VG46油润滑工况下不同倾斜角度和角位移幅值对扭转复合微动磨损特性的影响。利用光学显微镜(OM)、扫描电子显微镜(SEM)分析 7075铝合金的磨痕表面及剖面形貌、磨损机制,用双模式表面轮廓仪分析磨损体积。结果表明:润滑油对扭转复合微动运行和损伤机制存在显著影响,润滑油明显改变微动运行区域,随着倾斜角度的增加,微动的混合区逐渐缩小甚至完全消失。微动运行区域对润滑油的润滑性能也有重要影响,在部分滑移区,微滑仅发生在接触边缘,润滑油对微动的影响甚微;在混合区,润滑油渗入表面微裂纹加速了疲劳裂纹的扩展;在滑移区,接触界面间形成了润滑油膜,显著地减缓了微动损伤。

关键词:7075铝合金;微动磨损;扭转复合;润滑油;损伤机制

微动现象十分复杂,影响微动的因素很多,除受微动的运行参数影响外还与环境、应用要求等密切相关[1]。但可以利用不同措施减缓微动损伤,如合理匹配摩擦副材料、降低振动幅度、改变腐蚀性环境、使用润滑剂或应用表面工程技术等[2−4]。润滑油可以有效减轻氧化、降低摩擦因数,它作为减缓微动磨损的重要手段之一已在现代工业领域内得到广泛应用[5]。在基础研究领域,润滑介质环境中的微动磨损试验目前主要集中于单一的切向微动[5−7],而在复杂微动条件下,润滑油对微动损伤的作用机理、破坏或减缓机制并不十分清楚。

铝合金是航空航天和现代交通运输向轻量化、高速化方向发展的关键材料,也常作为高应力结构部件应用于许多领域。扭转复合微动是指在交变载荷作用下接触界面发生微幅扭转的相对运动,它是扭动与转动微动耦合的复杂微动[8−9],广泛存在于球阀、滚珠轴承、杵臼关节、球窝接头及其他旋转紧固件中,常常是导致该类零部件失效的元凶。然而针对扭转复合微动,目前仅见英国学者 BRISCOE等[10−12]和沈明学所在课题组[8−9]在干态工况下开展过少量研究。本文作者对油润滑条件下扭转复合微动在不同角位移幅值和倾斜角度下的摩擦学特性、磨痕表面形貌等进行详细分析,并对其磨损机制进行了探讨。

1 实验

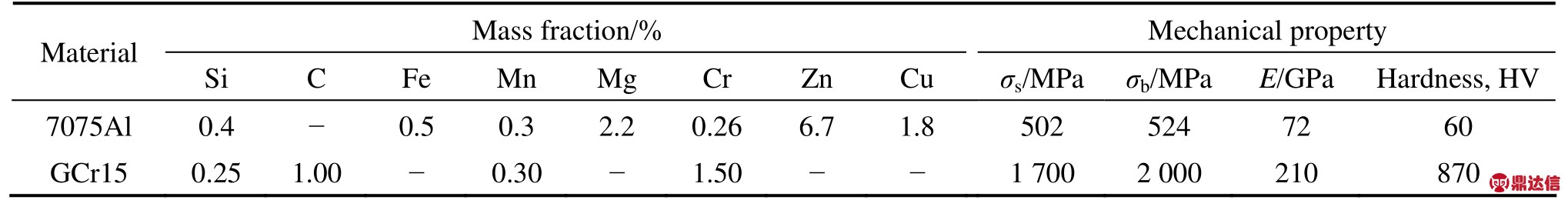

本试验所用材料为 7075铝合金平面试样和GCr15钢球,其主要化学成分和力学性能见表 1。平面试样用线切割的方法切割成尺寸为 10 mm×10 mm×25 mm 的方块,样品表面逐级打磨至 1500号SiC金相砂纸,并经金刚石研磨膏抛光至表面粗糙度Ra为0.04 μm,选用7075铝合金目的在于凸显微动损伤、便于揭示损伤机理。对摩副选用直径为40 mm的GCr15钢球。试验前所有试样依次用丙酮和酒精进行超声清洗5 min,干燥备用。润滑介质选用壳牌VG46润滑油,其性能指标为黏度在40 ℃时为46 mm2/s,闪点为180 ℃,流点为−39 ℃。

微动磨损试验在新型扭转复合微动试验机上进行,采用球/平面接触方式,图1所示为试验机工作原理图。试验时,上试样固定不动,下试样作微幅扭转往复运动。试验参数为:回转角速度ω为0.2 (°)/s;角位移幅值θ为0.25°~10°;法向载荷Fn为50 N;循环次数N为10~1 000次。试验环境温度为(20±3) ℃。试验结束后,为便于磨痕表面形貌观察,将样品在丙酮溶液中超声波清洗 5 min,去除表面附着的松散磨屑,经干燥处理后用光学显微镜(OM)和Quanta200型扫描电子显微镜(SEM)观察磨痕形貌;用EDAX−7760/68ME型电子能谱仪(EDX)分析磨损表面主要元素成分;采用 NanoMap-D双模式轮廓仪测定磨痕的磨损体积。

图1 扭转复合微动试验装置示意图

Fig. 1 Schematic diagram of dual-rotary fretting test rig: 1—base platform; 2—Sleeve of motor system; 3—Rotation axis;4—Lower holder; 5—Ball specimen; 6—6-D sensor; 7—Vertical positioning system; 8—Lateral positioning system; 9—Upper holder; 10—Flat specimen; 11—Lubricant; 12—Container; 13—Low-speed reciprocating rotary motor system;14—Locating screw

2 结果与讨论

2.1 Ft—θ 曲线

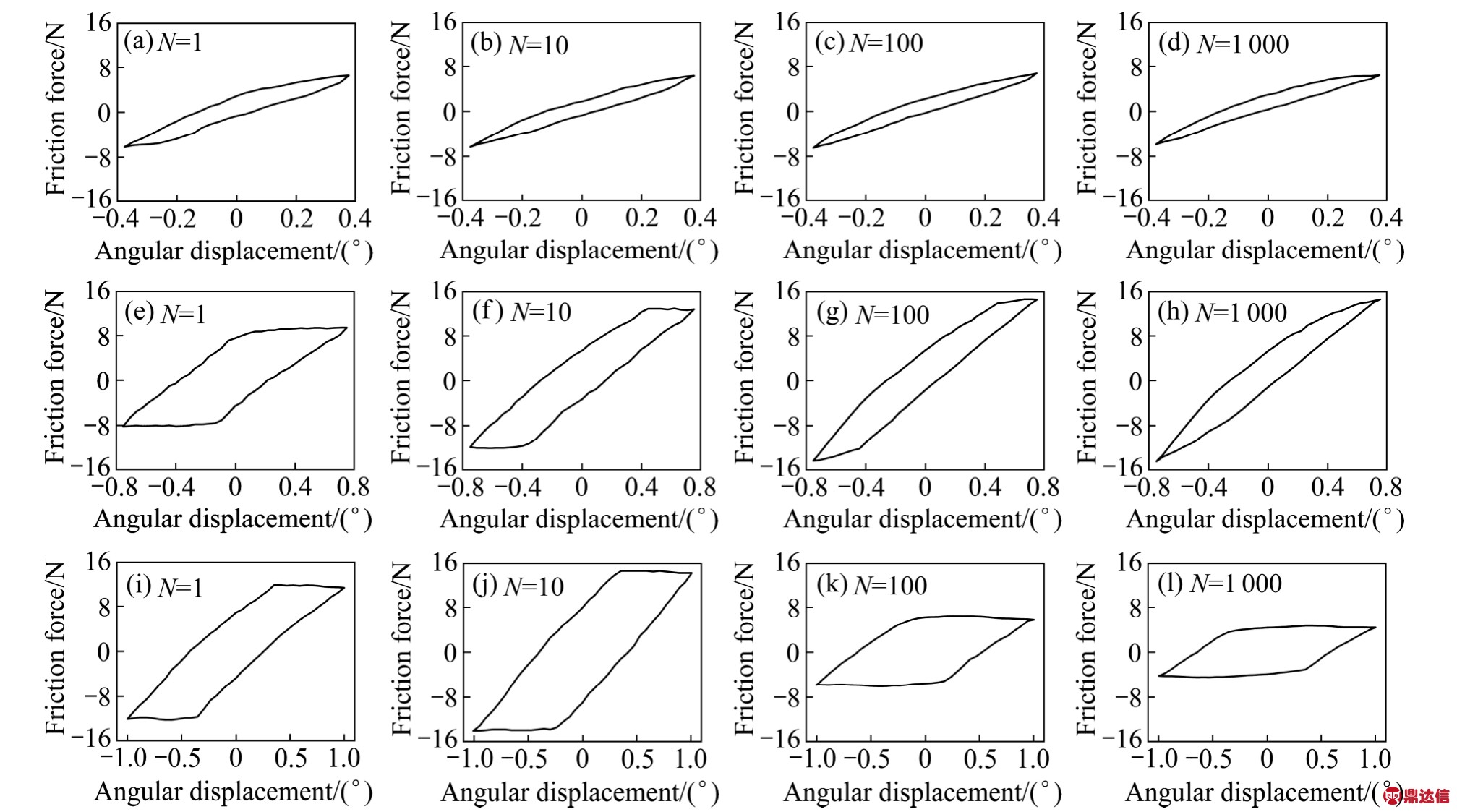

研究表明Ft—θ曲线(即摩擦力—角位移幅值曲线)的演变特性能有效表征微动的运行区域[9]。图 2所示为7075铝合金在油润滑条件下倾斜角度α=40°时不同循环次数和角位移幅值的Ft—θ曲线。

表1 试验材料的主要化学成分和力学性能[8]

Table 1 Chemical compositions and mechanical properties of test materials[8]

从图2可以看出,当θ=0.375°时,不同循环次数下的Ft—θ曲线均呈近似闭合的椭圆型,此时接触界面的相对运动主要由弹塑性变形协调完成,微动运行于部分滑移区(Partial slip regime,PSR)。当 θ=0.75°时,在约100次微动循环前后Ft—θ曲线由平行四边形向椭圆型转变,根据微动图理论[13−14],此时微动运行于混合区(Mixed fretting regime,MFR)。

随着角位移幅值增加至 θ=1.0°后,所有 Ft—θ曲线均呈平行四边形型,接触界面处于完全滑移状态,此时微动运行于滑移区(Slip regime,SR)。但在干态下[8],相同试验参数下的微动仍运行于混合区,这表明润滑油能明显地改变微动的运行区域。

图2 不同循环次数(N)和角位移幅值下的Ft—θ曲线(α=20°)

Fig. 2 Ft—θ curves under different cycle numbers (N) and angular displacement amplitudes at α=20°: (a), (b), (c), (d) θ=0.375°; (e),(f), (g), (h) θ=0.75°; (i), (j), (k), (l) θ=1.0°

2.2 微动运行工况图

根据上述分析可以得到油润滑状态下扭转复合微动运行工况微动图(见图3)。如图3所示,与干态相比油润滑工况显著缩小了微动的混合区;在较小的倾斜角度下,PSR/MFR和MFR/SR的边界均向MFR侧移动;在较大的倾斜角度下,PSR/MFR和MFR/SR的边界均向小角位移幅值方向移动。这主要是由于在较小的倾斜角度和角位移幅值下,微动主要受扭动分量控制,润滑油难以侵入接触区内且在接触区周围形成油罩[5],进一步减少了空气与摩擦面的接触,从而增强了金属间的黏着、加剧了接触表面间的冷焊作用,因此摩擦力比干态时的更大。而在较大的倾斜角度或角位移幅值下,微动主要受转动分量控制,一旦润滑油进入接触界面就容易形成稳定的润滑油膜,从而有效降低了表面剪应力,相对运动更加容易进入完全滑移状态。值得指出的是,当微动主要受转动分量控制时,混合区显著减小,甚至当倾斜角度在 α=60°以上时在油润滑条件下混合区完全消失。

图3 扭转复合微动运行工况微动图

Fig. 3 Running condition fretting map under dual-rotary fretting

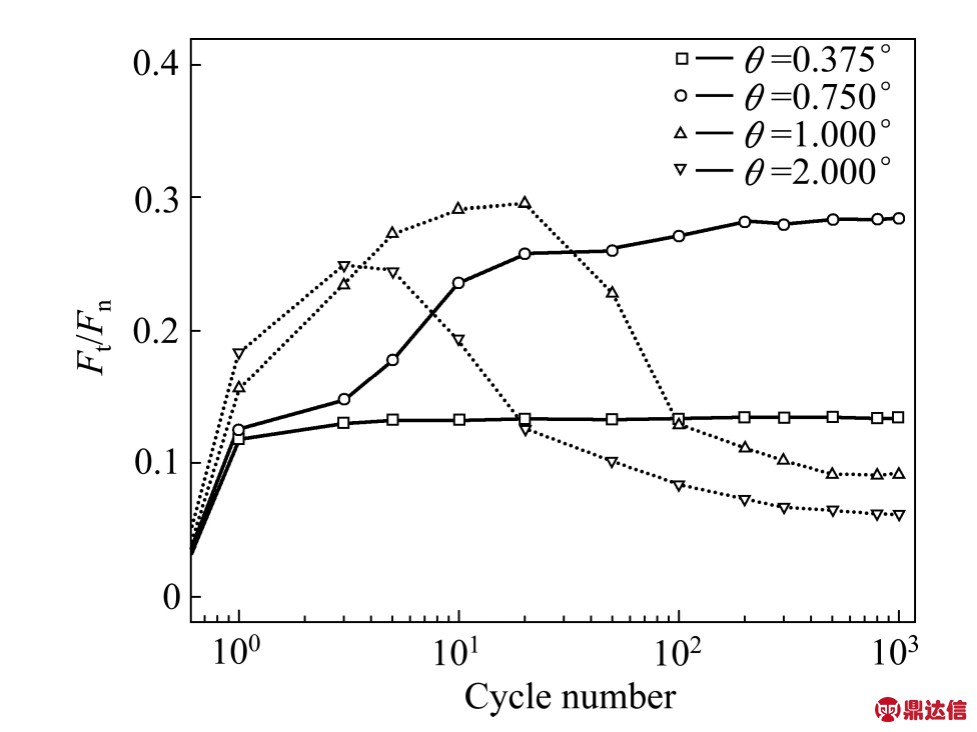

2.3 等效摩擦因数

扭转复合微动中的等效摩擦因数(Ft/Fn)相当于切向微动中的摩擦因数[9]。图 4所示为倾斜角度 α=20°时不同角位移幅值下等效摩擦因数的演变曲线。在部分滑移区(θ=0.375°),微动主要由弹塑性变形协调完成,摩擦因数始终保持较低的稳定值。与干态相比,润滑油的黏附和油罩作用[5]增强了接触表面的黏着和实际接触面积[14],导致摩擦因数略微高于干态;在混合区(θ=0.750°),Ft—θ曲线由平行四边形逐渐转变为椭圆型,塑性变形加剧,摩擦因数在数百次微动循环前始终保持爬升趋势;在滑移区(θ≥1.000°),摩擦因数可大致分为3个阶段:爬升、迅速下降、趋于稳定阶段。不同于干态[8],在约10次微动循环前后,润滑油开始进入接触表面,有效降低了接触表面摩擦力,摩擦因数迅速下降。此外,对比θ=1.000°和θ=2.000°时的情况可以发现,后者先进入下滑阶段,表明角位移幅值越大润滑油更易被快速地带入接触表面;随着微动循环的进行,稳定的润滑油膜形成,摩擦因数逐渐趋于稳定。

图4 不同角位移幅值下等效摩擦因数随循环次数的演变曲线

Fig. 4 Evolution curves of Ft/Fn as function of cycle number under varied angular displacement amplitudes

2.4 磨损形貌分析

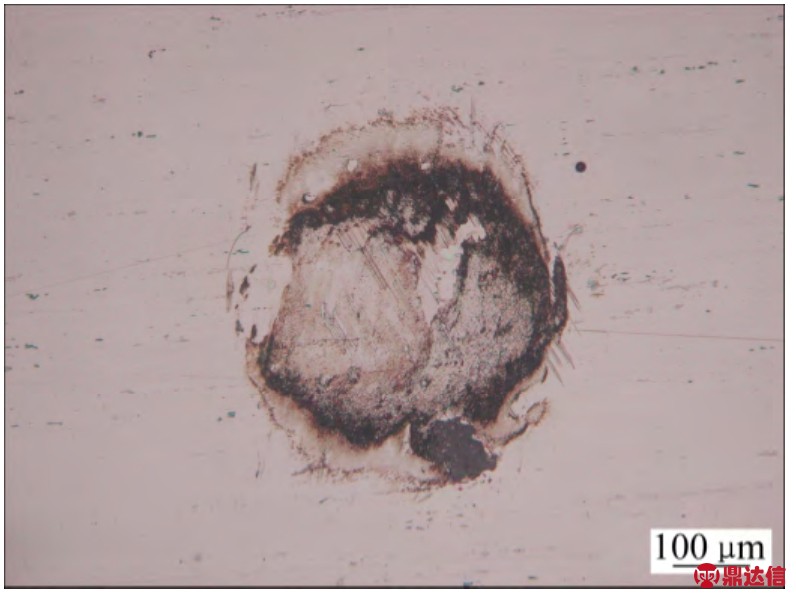

在部分滑移区,磨痕呈中心黏着、四周微滑的特征(见图5),其损伤形貌与干态时的大致相似,表明在部分滑移区润滑介质很难进入接触表面内,润滑油对微动损伤的影响甚微。

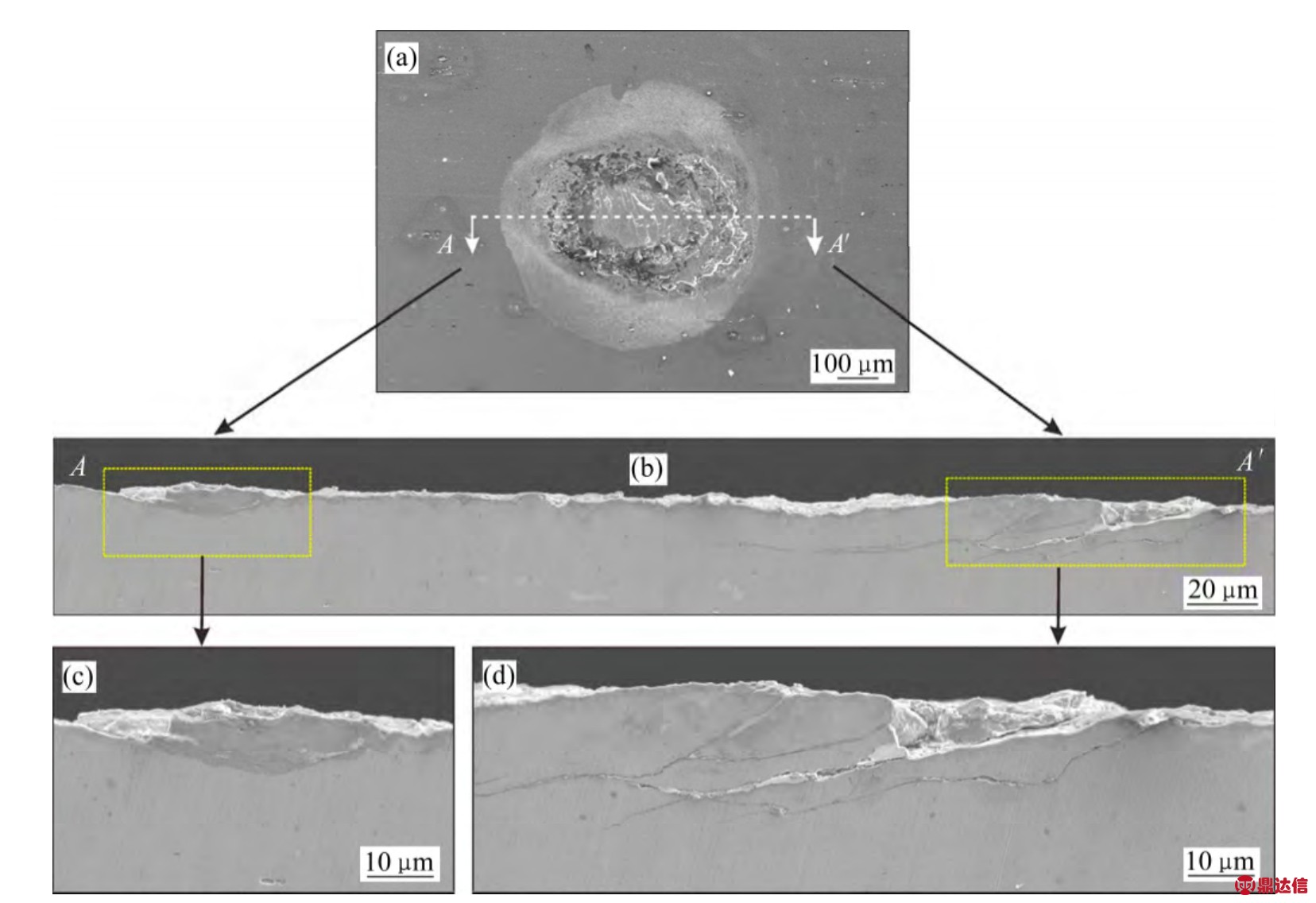

在混合区,当微动主要受扭动分量控制时,润滑油很难进入整个接触区;而接触区外的润滑油阻碍了氧气进入接触区,减缓了接触区新鲜金属表面和磨屑的氧化。这样,干态下没有充当固体润滑层的氧化磨屑,在润滑油中不能及时形成,所以表面切向力仍维持较高值(见图4),而润滑油易进入表面微裂纹,使得该状态下疲劳裂纹更易形成。图 6所示为 α=10°、θ=0.5°、N=100 000时的磨痕表面及剖面SEM像。从图6可以看出,磨损表面的剥层现象明显,剖面分析显示磨痕两侧的疲劳裂纹呈不对称分布、最长的裂纹长度近200 µm。初始裂纹扩展角约为30°,并且若干条裂纹向基体内扩展后相交后又继续沿两个不同方向扩展。一旦构件承受外界疲劳载荷作用,疲劳裂纹可能迅速向基体内扩展,从而进一步导致构件的过早失效。此时,材料的失效形式主要表现为疲劳裂纹的萌生与扩展,并伴随着因疲劳磨损所致的片状剥落。当微动主要受转动分量控制时,随着微动的进行润滑油相对容易进入接触区内并能有效降低表面切应力、缩小混合区范围,材料的磨损占主导地位。以 α=40°为例,此时混合区仅出现在角位移幅值θ为0.4°~0.5°附近,磨损机制主要以轻微的磨粒磨损为主(见图7(a)),剖面分析未发现疲劳裂纹存在。

图5 部分滑移区磨痕形貌的OM照片

Fig. 5 Optical micrographs of wear scar in PSR at α=20°,θ=0.5° and N=1 000

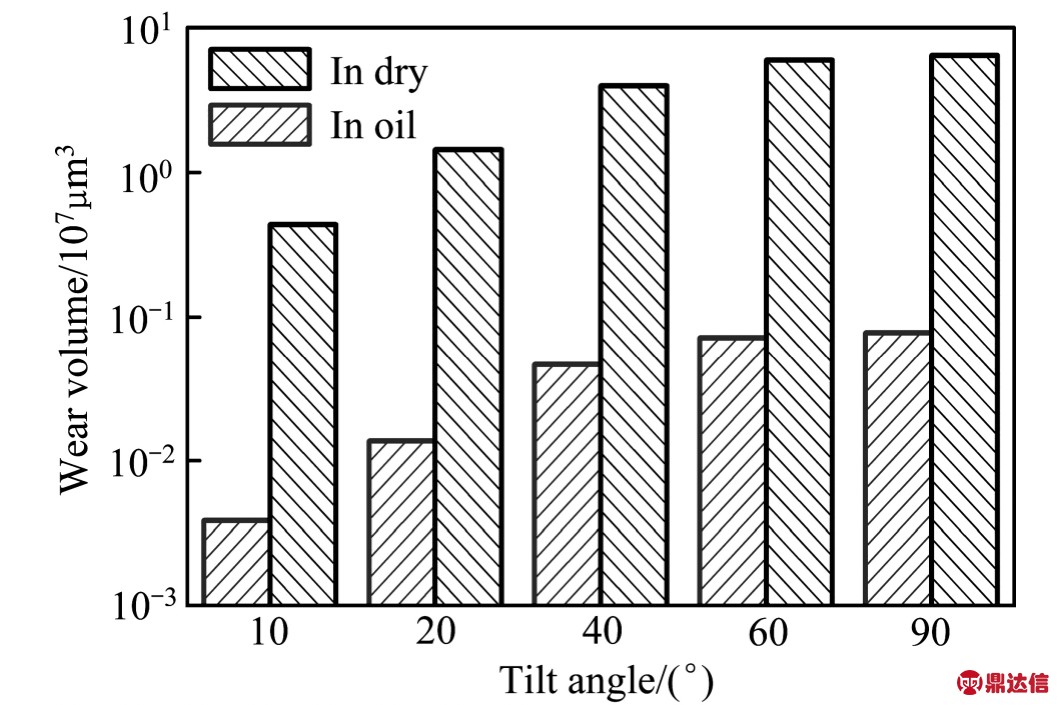

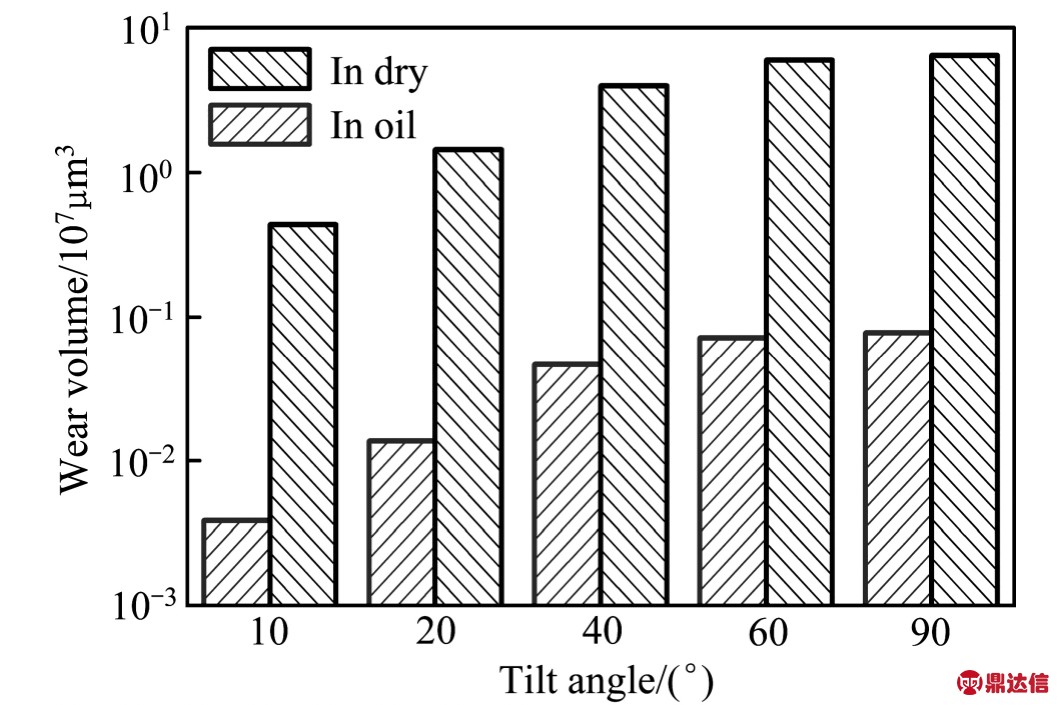

在滑移区,随着微动的进行润滑油极易被带入接触区内并形成稳定的润滑油膜,大大降低了接触表面的剪应力(油润滑条件下滑移区摩擦力甚至低于部分滑移状态,见图4)。润滑油膜的存在可以使微动提早进入滑移区,并且润滑油显著减缓了接触表面的微动损伤,其损伤形貌与图7所示相似,磨痕截面呈“U”型,在整个微动过程中其损伤机制主要为轻微的磨粒磨损。图8所示为θ=2.0°和N=1 000时,不同倾斜角度下润滑油和干态工况中的磨损体积及其体积比(Voil/Vdry×100%)演变。从图8可以看出,润滑油有效地减缓了滑移区的微动磨损,其磨损体积仅为干态下的0.8%~1.2%。此外,从体积比随倾斜角度的变化可以发现:随着倾斜角度的增加磨损体积先增加后逐渐趋于稳定,这与文献[8]所述的随着倾斜角度的增加微动损伤从受扭动分量控制逐渐转变为受转动分量控制有关,即在体积比上升阶段控制微动损伤的扭动分量减弱转动分量逐渐增强并在最终微动损伤主要由转动分量控制;而在倾斜角度达到 α=40°后,微动磨损几乎完全受转动分量支配,于是磨损体积比趋于稳定。

图6 α=10°, θ=0.5°和N=100 000条件下混合区的磨痕表面及剖面SEM像

Fig. 6 SEM images of wear scar in MFR at α=10°, θ=0.5° and N=100 000

图7 α=40°, θ=0.5°和N=100 000条件下混合区的磨痕表面及剖面SEM像

Fig. 7 SEM images of wear scar in MFR at α=40°, θ=0.5° and N=100 000

3 结论

图8 不同倾斜角度下润滑油和干态的磨损体积演变

Fig. 8 Evolutions of wear volume as function of tilt angle at θ=2.0° and N=1 000

1) 润滑油明显地改变了扭转复合微动的运行区域,在不同倾斜角度下润滑油均可不同程度地缩小混合区范围。但微动受转动分量控制时,润滑油的抗微动损伤性能更加明显,并且随着倾斜角度的增加混合区逐渐减小直至消失。

2) 在部分滑移区,接触界面的相对运动主要由弹塑性变形协调完成,因而润滑油不能进入接触区内,而金属黏附和油罩作用使得微动在润滑油中的摩擦因数反而高于干态,润滑油对微动的影响甚微。

3) 在混合区,当微动主要受扭动分量控制时,润滑油很难进入整个接触区,而润滑油又阻碍了氧气进入接触区,接触界面间充当固体润滑层的氧化磨屑未能及时形成,使得表面切向力维持较高值,而润滑油易进入表面微裂纹,使得该状态下疲劳裂纹更易形成,材料的失效形式主要表现为疲劳裂纹的产生并伴随着局部的片状剥落;当微动主要受转动分量支配时,润滑油容易进入接触区,从而有效减缓了微动损伤,此时磨损机制主要为轻微的磨粒磨损。

4) 在滑移区,随着微动的进行润滑油极易被带入接触区内并在能接触界面形成稳定的润滑油膜,从而大大降低了接触表面的剪应力,在降低摩擦因数的同时润滑油有效减缓了微动磨损,并且润滑油膜的存在可以使微动提早进入滑移区。