摘 要:利用AMESim软件搭建了沟槽式叶片泵的数学模型,泵在失压现象时会产生倒灌流。利用预压缩和泵出口向过渡区回流补偿的方法,基本消除低压区与高压区连通时的失压现象,压力脉动率降低至0.05%。利用压力检测和振幅调节装置建立成自适应调节的补偿系统,在变负载情况下始终使泵输出压力脉动极小的流量。

关键词:沟槽式叶片泵;AMESim;预压缩;补偿;自适应调节

Abstract: By using the software AMESim to build the mathematical model of the grooved vane pump, we obtain the characteristics of the pouring flow when the pressure is dropped. The pressure pulsation rate is reduced to 0.05% by the method of the precompression and the pump’s outlet flow is compensated to the transition zone, and the phenomenon of the pressure drop when the low pressure oil is connected with the high pressure oil is basically eliminated. By the use of some devices to detect pressure and adjust the pressure amplitude, the pump becomes a closed-loop system that can be adaptively adjusted, and the pressure pulsation of the flow is always very small under varying loads.

Key words: grooved vane pump, AMESim, precompression, compensation, adaptive adjusting

引言

由于沟槽式叶片泵的缸体具有环形沟槽、叶片中空、平衡分配板等特殊结构,使得缸体径向和轴向受力平衡。而叶片在除了调节隔板区的边界位置外都是受力平衡的[1]。重要的是,由于排油过程中叶片做等高度的圆周平动,所以其理论流量脉动率为0[2-4]。工作中仅有的脉动,属于液压泵的通病,即低压油与高压油连通时的失压现象。

通过预压缩的方法消除了失压现象,但是这种方式产生了附加的脉动。通过将泵出口与调节隔板区的第一个叶片腔连通,通道上设置阻尼口和蓄能器,基本消除了上述附加脉动。最后理论上预测只要对该泵添加动态监测装置形成自身调节闭环,就能实现即使在变负载下也能够输出压力脉动极小的流量。

1 沟槽式叶片泵的失压现象

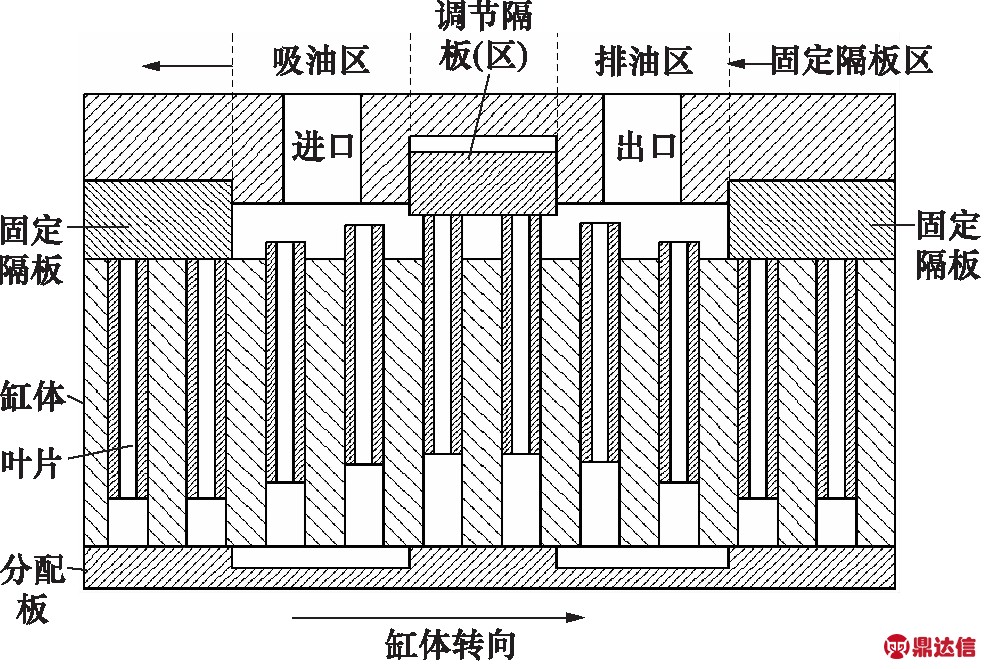

沟槽式叶片泵的原理如图1所示,泵吸油和排油只在调节隔板区进行。2个叶片夹送油液移动,形成叶片腔,因此将其抽象成1个活塞[5-8]。这个活塞必须配有吸油节流口和排油节流口,这2个开关必须反映出叶片腔在吸油与排油过程中分别与泵的吸油口和排油口连通面积的变化规律。

图1 沟槽式叶片泵原理图

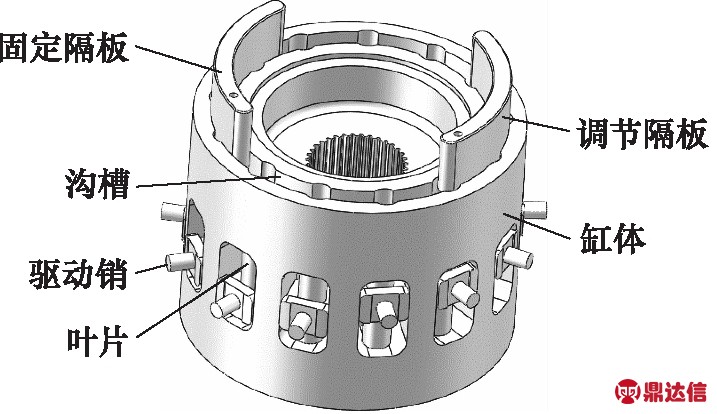

图2是沟槽式叶片泵主要零件的结构装配图,缸体通过花键由轴驱动,驱动销在泵特殊的凸轮槽部件的作用下驱动叶片做上下的往复运动。

图2 沟槽式叶片泵主要零件结构图

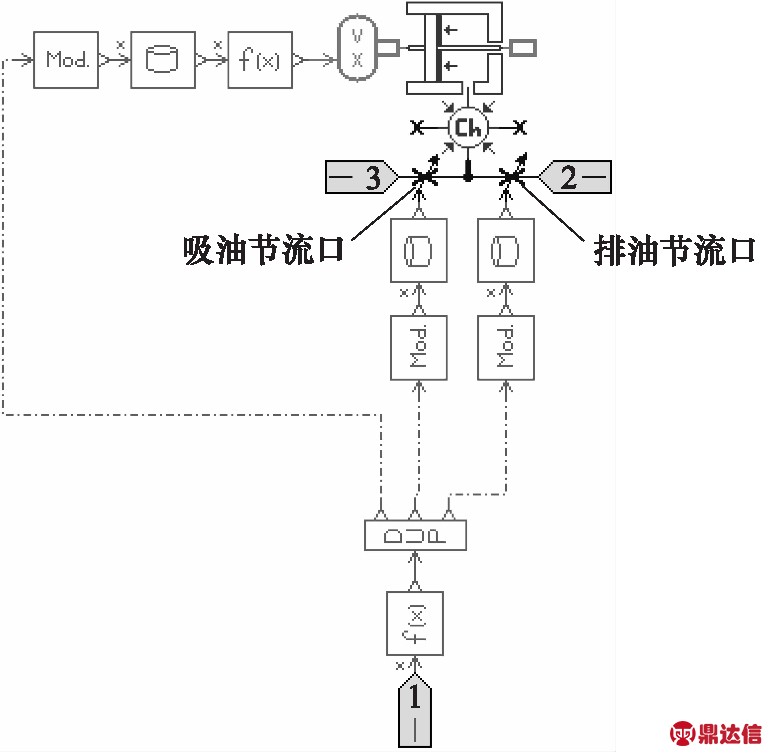

叶片腔活塞的AMESim模型如图3所示。

图3 叶片腔活塞的AMESim模型

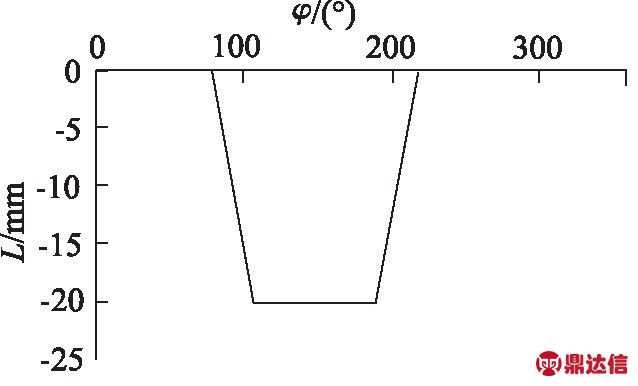

活塞位移曲线如图4所示,活塞直径10 mm,初始时刻活塞腔室长度为20 mm,曲线下降代表吸油,上升代表排油,横坐标360°即泵旋转一周。

图4 活塞位移曲线

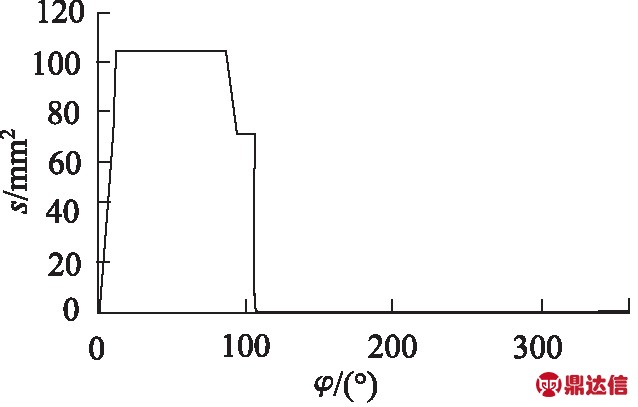

图5和图6分别为吸油节流口和排油节流口开口度变化曲线。

图5 吸油节流口开口度曲线

图6 排油节流口开口度曲线

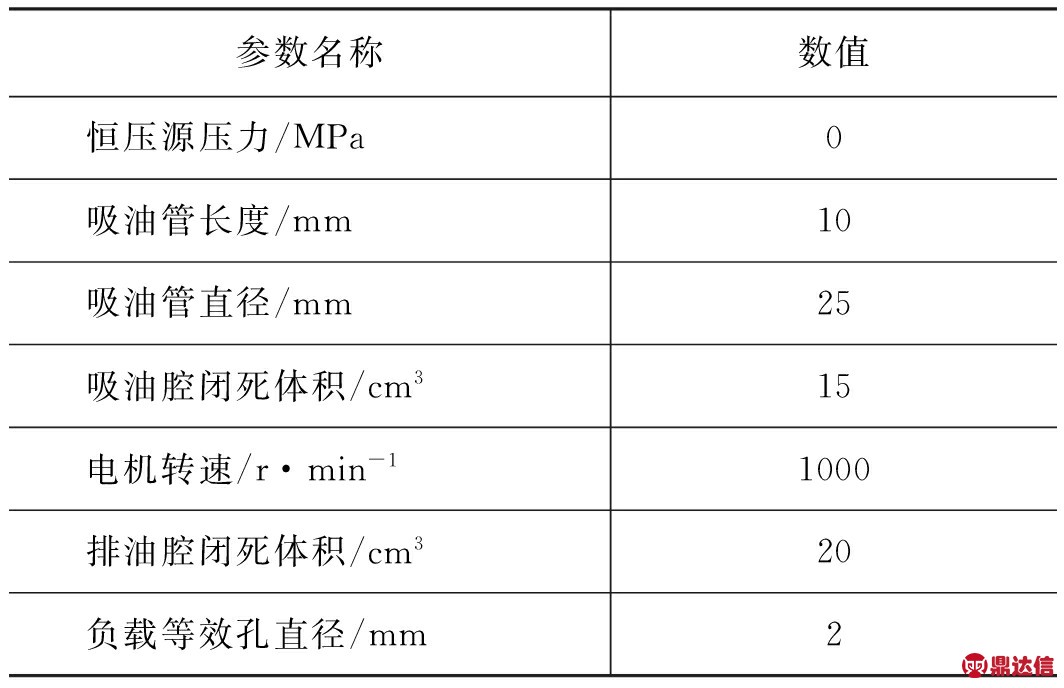

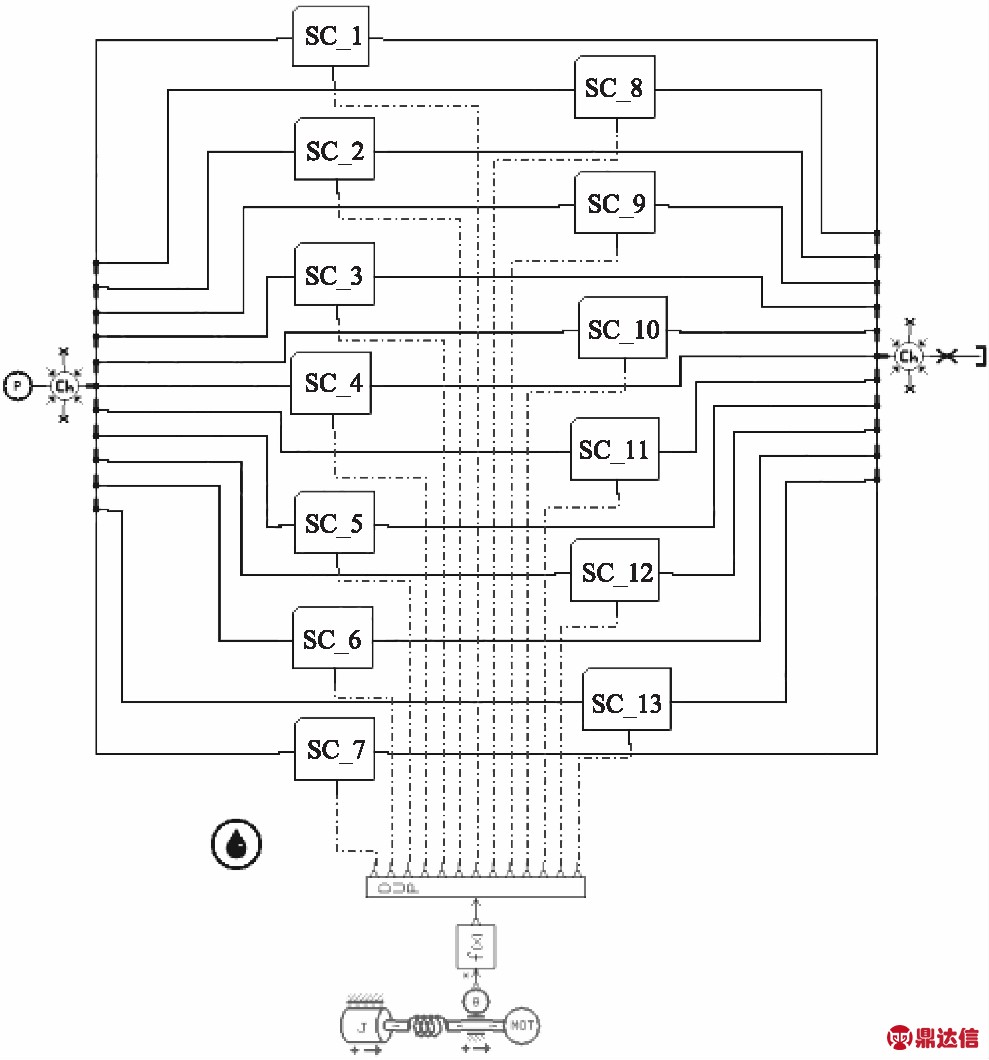

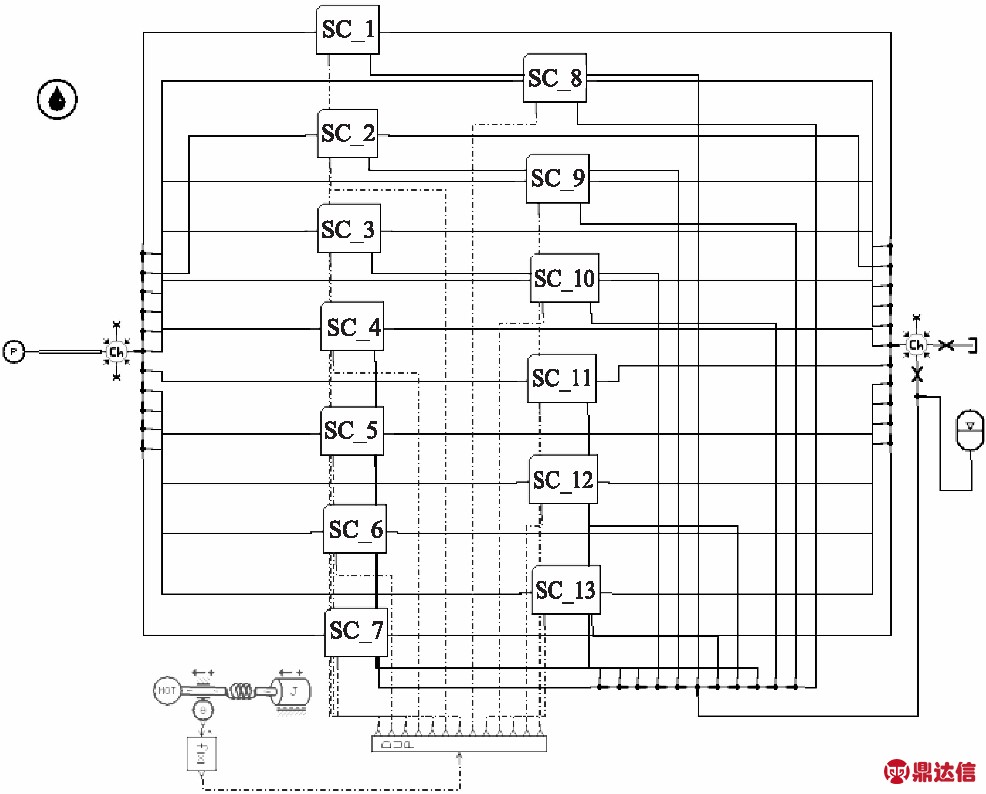

泵整体AMESim模型如图7所示,其他元件的参数设置如表1所示。泵共有13个叶片腔,每个叶片腔都为1个超级元件。

表1 其他元件的参数

图7 沟槽式叶片泵的AMESim子模型

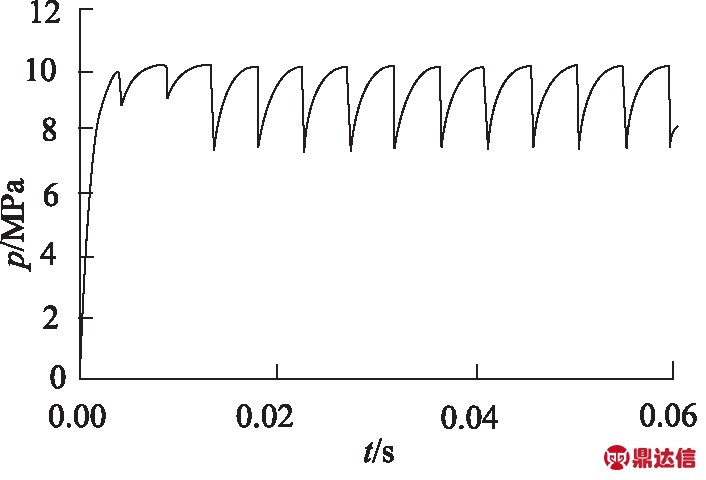

经AMESim仿真得到进入负载节流口入口的压力曲线如图8所示,负载节流口入口的压力曲线的脉动率约为0.3699。

图8 负载节流口入口的压力曲线

传统正排量式容积泵的一个固有特点就是压力脉动,其本质就是一个封闭的流体容积在从吸油区到排油区的传送过程中,其压力值并没有上升到与排油区处的压力相同。因此,当其与排油区的流体融合时,由于存在压力差。这时,由于流体的可压缩性作用,会产生一个从排油区到该容积的流体流动,由于其容积封闭而且又有新的流体来补充所以其压力会上升。对于排油区来说,由于其容积固定不变而且一部分流体从中流失,因此其压力会下降。由于被传送的封闭容积与排油区之间进行的压力再平衡就会出现图8所示的压力波动。

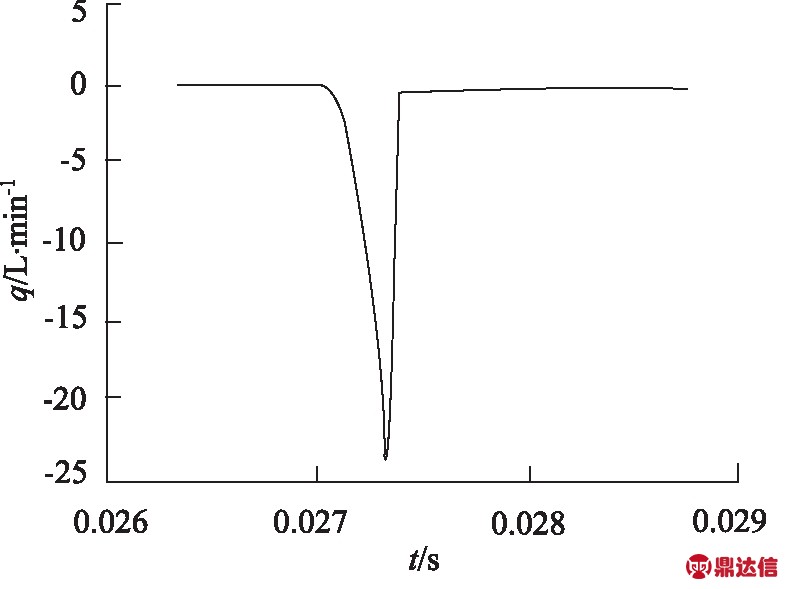

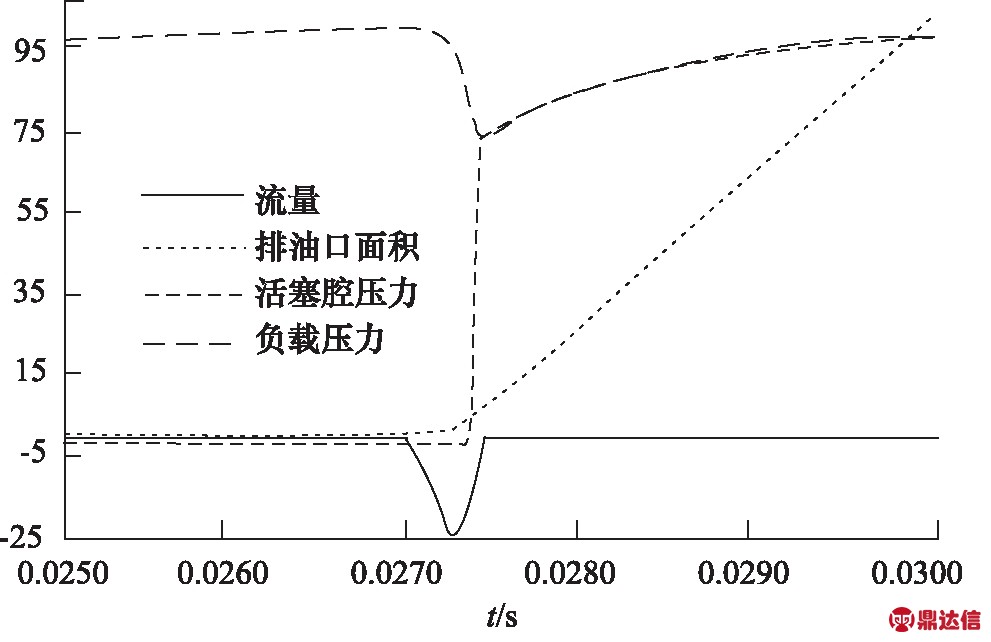

取第八个叶片腔排油节流口处流量曲线如图9所示,放大后如图10所示。首先,负的流量意味着其方向为从排油腔到活塞腔,也就是说活塞此刻不再是排油而是从排油口吸油;其次,其持续时间极短,仅约为0.00038 s,并且流量的数值很高,其值约为23.61843 L/min。

图9 第八个叶片腔排油节流口处流量曲线

图10 负流量区域放大

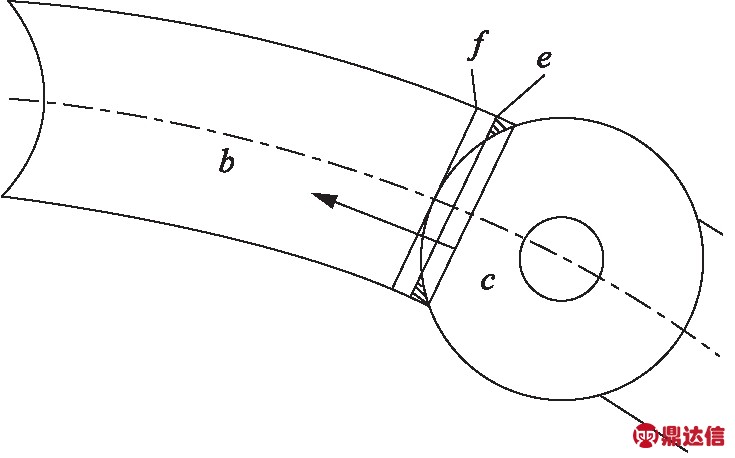

仔细观察图10可以发现,在排油节流口打开时的一小段时间内,负流量在数值上增长得很慢,而大约经过t=0.02733 s时,其逆向流动迅速减少。处在调节隔板区的叶片腔即将和排油区接通的时刻各区域的相对位置如图11所示。

图11 处在调节隔板区的叶片腔即将和排油区接通的时刻各区域的相对位置

图11表示的是处在调节隔板区的叶片腔即将和排油区接通的时刻各区域的相对位置,b区域表示叶片腔最大开口面积,c表示处在排油区的调节隔板侧边的投影,箭头表示的是该侧边投影相对叶片腔的运动方向,e、 f都是该侧边投影移动的某个位置。c处位置表示的是处在调节隔板区的叶片腔即将和排油区接通的时刻,当调节隔板侧边从c处运动到e处,其开口面积仅为图11中阴影部分面积,当调节隔板侧边经过f位置之后其开口度面积迅速增大。

因此可以推断出,在排油节流口打开时的一小段时间内,负流量在数值上增长得很慢,而大约经过t=0.02733 s时,其逆向流动迅速减少,原因就是当处在调节隔板区的叶片腔和排油区接通时,在调节隔板侧边从c处运动到f处这一部分时间内,排油节流口开口面积增加的很慢,因此通过的流量增加的也就很慢。当调节隔板侧边运动f处之后,排油节流口开口面积增加的很快,只要叶片腔的压力上升到和排油腔压力相同时其流量就迅速减小。图12为第八个叶片腔的排油口截面积、排油口流量、活塞腔压力、出口压力曲线。

图12 第八个叶片腔的排油口截面积、排油口流量、

活塞腔压力、出口压力曲线

2 沟槽式叶片泵的预压缩

预压缩型沟槽式叶片泵增加了可倾斜的分配板和分配板控制活塞,同时每个叶片底部都增设一个可伸缩的腔室。当轴转动时,在控制活塞的作用下斜盘倾斜角度跟着变化,此时就会引起叶片腔底部腔室的体积较小或增大。值得注意的是,分配板的旋转轴线必须垂直于泵进出油口轴线所在的平面。这样的目的是为了让处于调节隔板区下侧的叶片腔底部腔室进行压缩,就会导致该位置叶片腔压力升高的效果。分配板的倾斜角度一般很小,运用预压缩机理的预压缩型沟槽式叶片泵的原理如图13所示。

图13 预压缩原理示意图

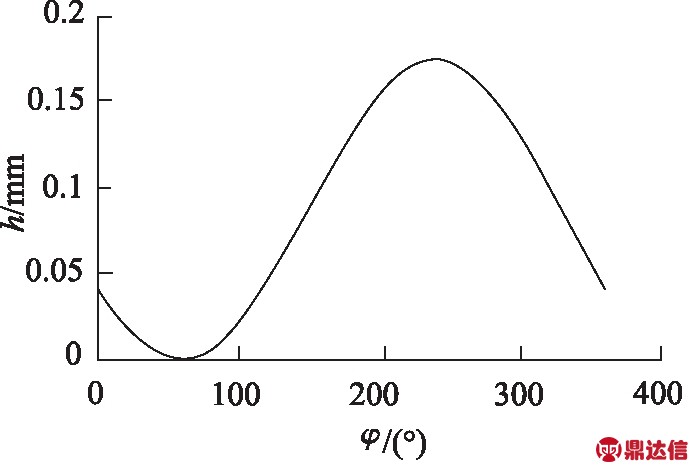

预压缩活塞腔室高度的变化规律如图14所示,活塞直径10 mm,初始时刻活塞腔室长度为20 mm。

图14 预压缩活塞运动曲线

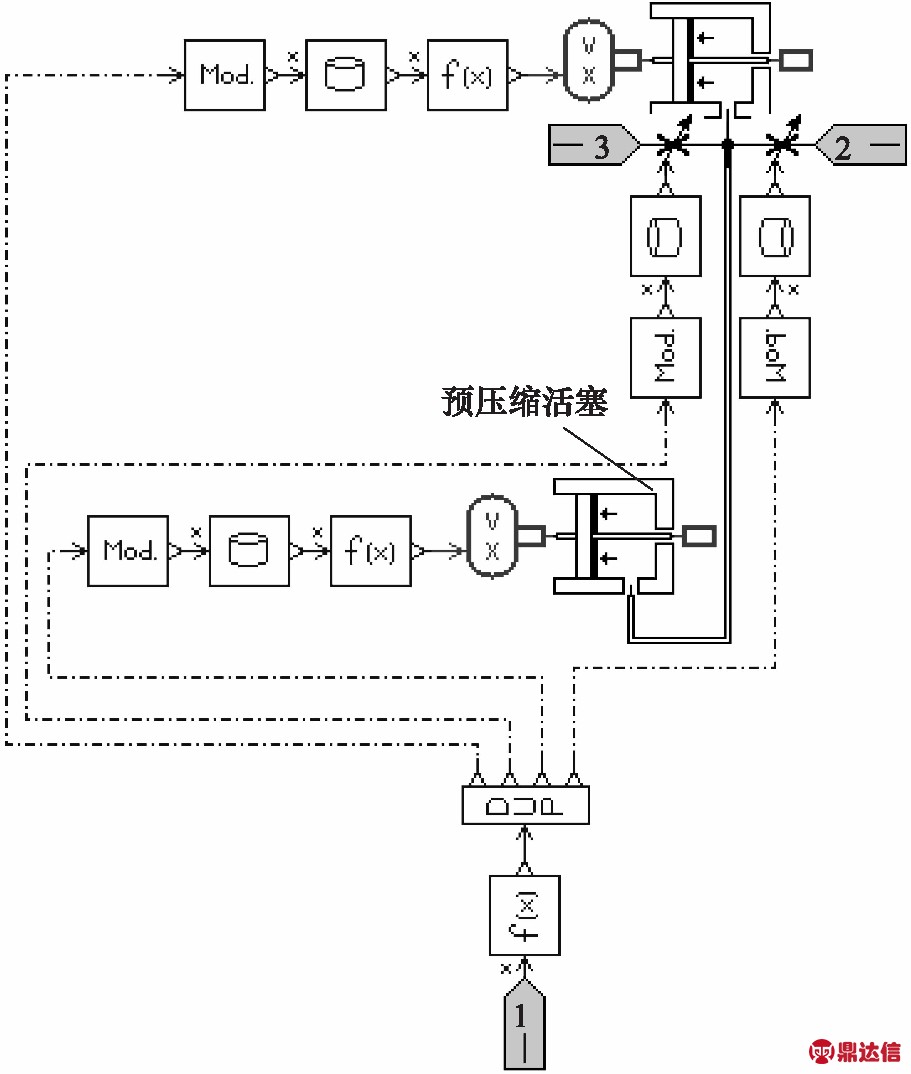

建立可预压缩的叶片腔超级元件如图15所示。

图15 可预压缩的叶片腔超级元件模型

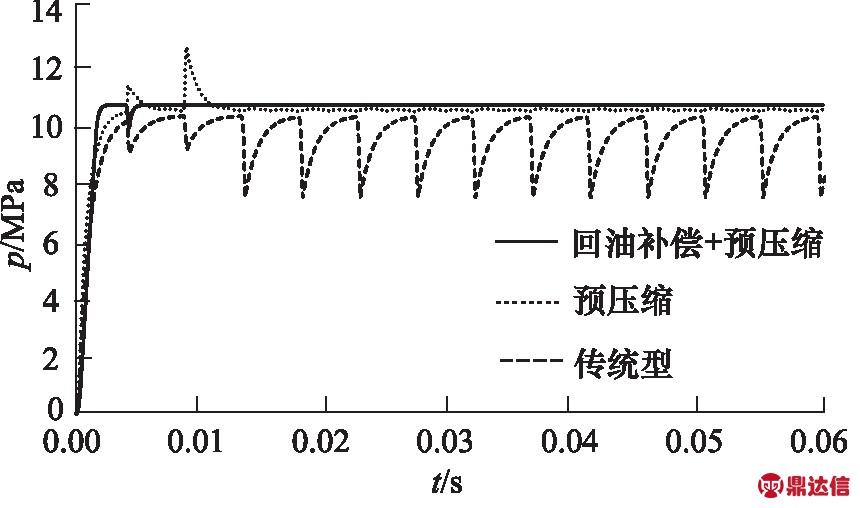

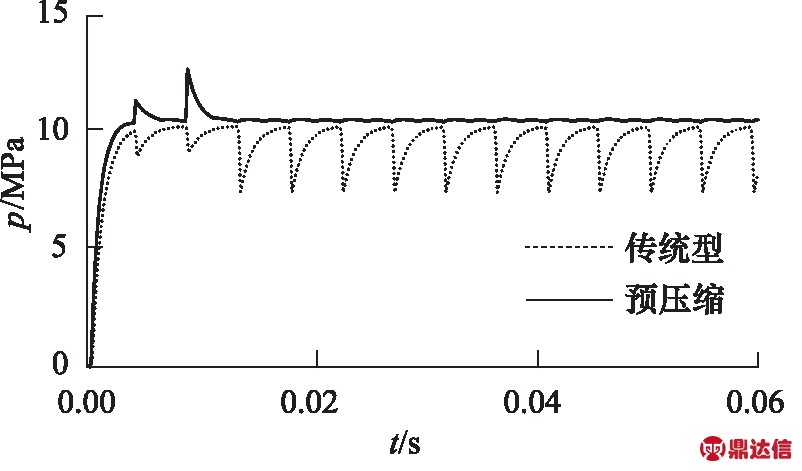

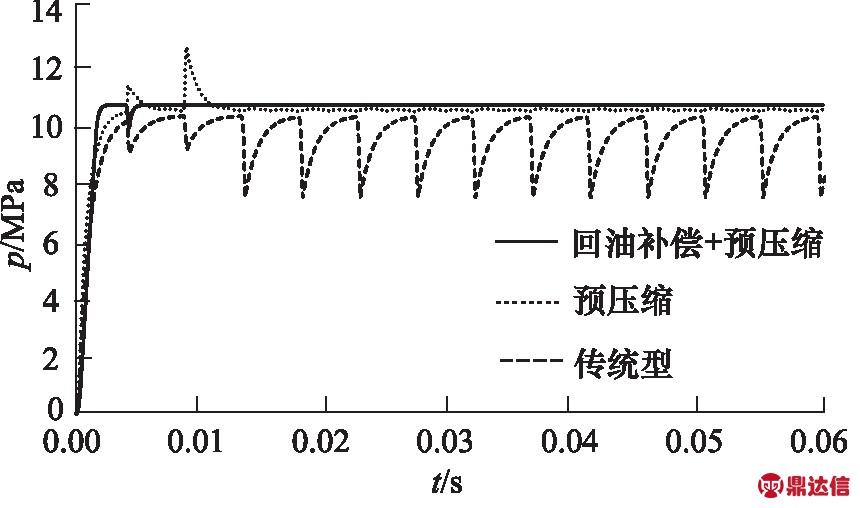

预压缩沟槽式叶片泵相比传统泵负载入口压力曲线对比如图16所示。由此看出,预压缩型沟槽式叶片泵能大大地降低负载入口的脉动率。

图16 预压缩型沟槽式叶片泵相比传统型负载压力曲线对比

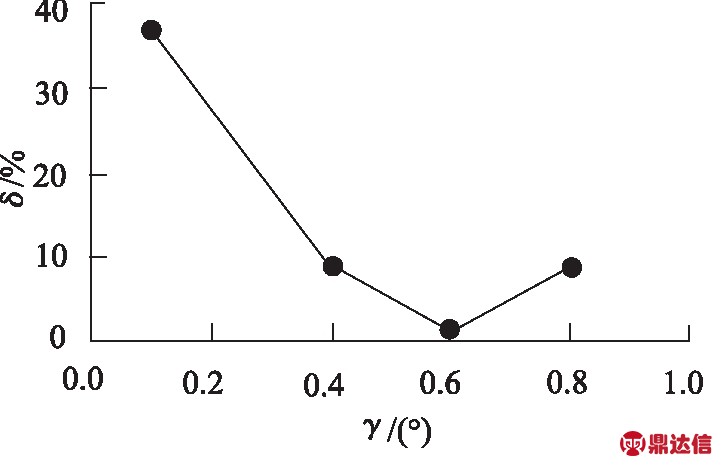

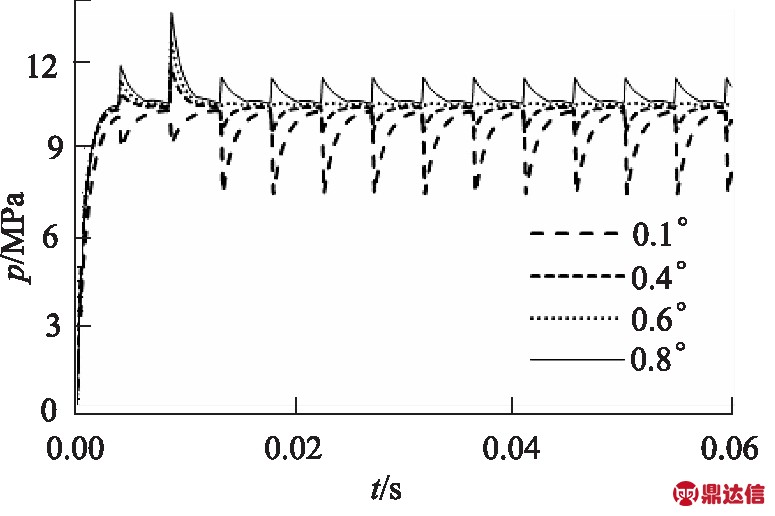

为了进一步分析分配板预压缩的特性,进而判定分配板倾斜角度对活塞腔压力提升效果的好坏。图17表示的是当分配板倾角为0.1°、0.4°、0.6°、0.8°,负载等效孔直径为2 mm时负载压力的曲线。

图17 不同分配板倾角负载压力曲线

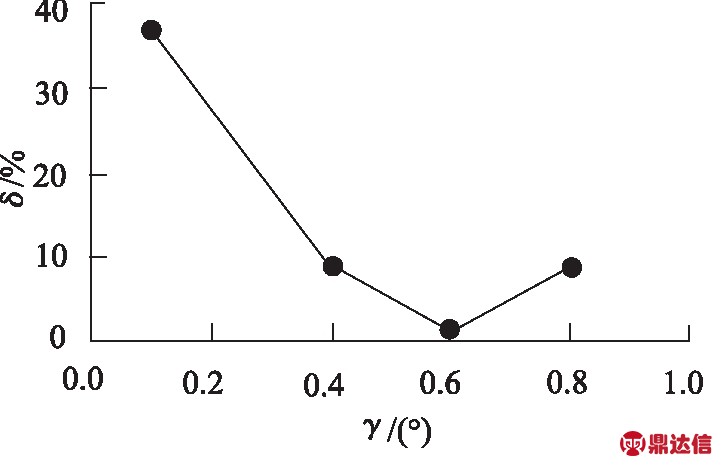

当分配板倾角分别为0.1°、0.4°、0.6°、0.8°时,负载进口压力曲线脉动率如图18所示。可以看出,当负载等效孔直径为2 mm时,分配板倾角为0.6°的时候负载进口压力曲线波动相对最小。可以看出,当预压缩型沟槽式叶片泵的分配板在最优倾角附近处的脉动率为0.1%, 该值较沟槽式叶片泵有了较大提高。由此可见, 当负载等效孔直径(即液压系统负载) 确定后,就会有一个最优的分配板倾角所提供的预压缩效果,能使负载出口的压力脉动率最小。

图18 不同分配板倾角负载压力曲线脉动率

3 改进的预压缩型沟槽式叶片泵

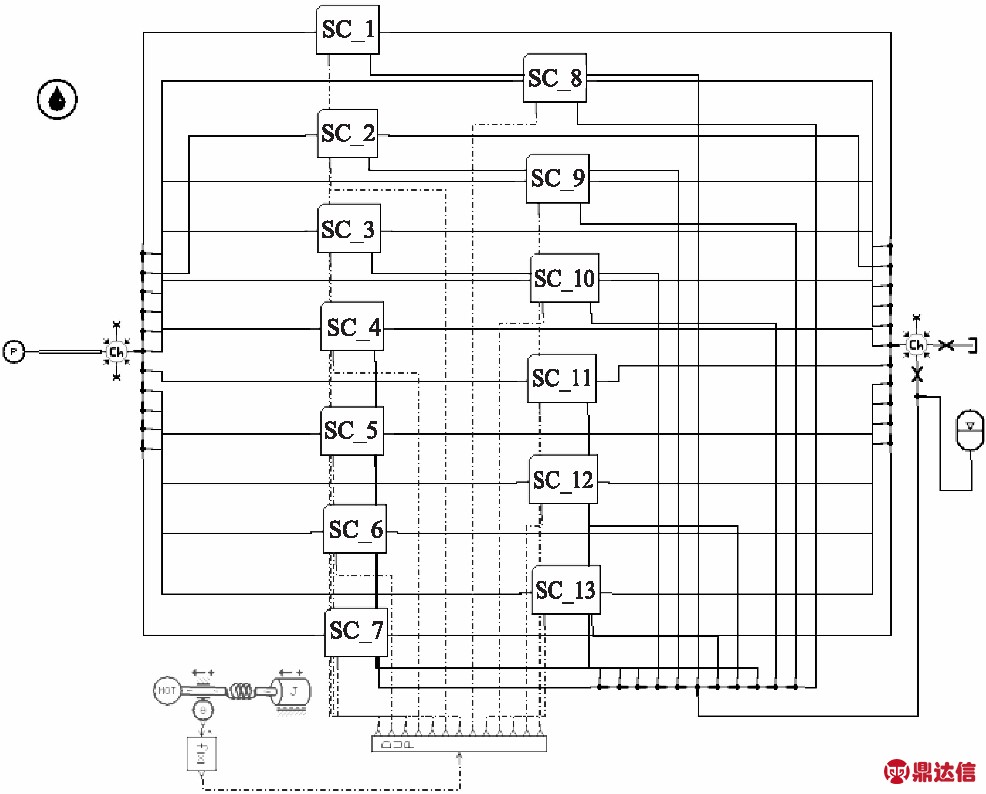

改进的预压缩型沟槽式叶片泵整体AMESim模型如图19所示。

图19 改进的预压缩型沟槽式叶片泵AMESim模型

其与预压缩型和传统型沟槽式叶片泵的负载节流口入口的压力曲线对比如图20所示。

图20 改进的预压缩型沟槽式叶片泵与预压缩型和传统型的负载节流口入口的压力曲线对比

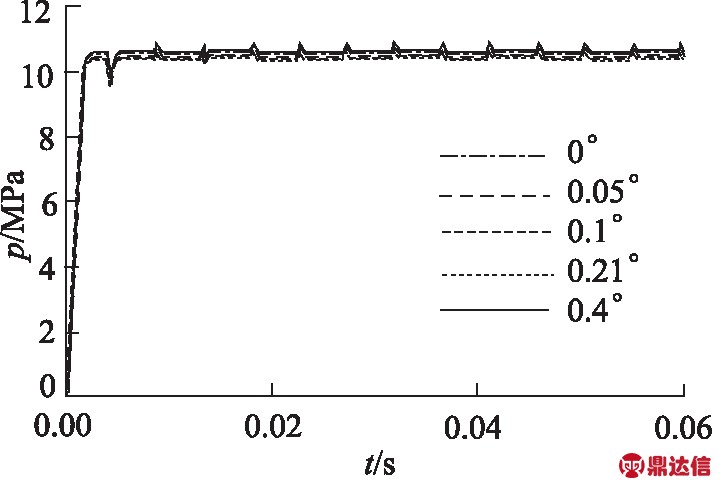

分配板倾角对负载进口压力的影响,为了进一步分析分配板倾角对负载进口压力的影响,当γ=0°、0.05°、0.1°、0.21°、0.4°时负载进口压力曲线如图21所示。可以看出,分配板倾角的变化基本不会影响负载进口压力幅值的大小,只是影响到其脉动率。

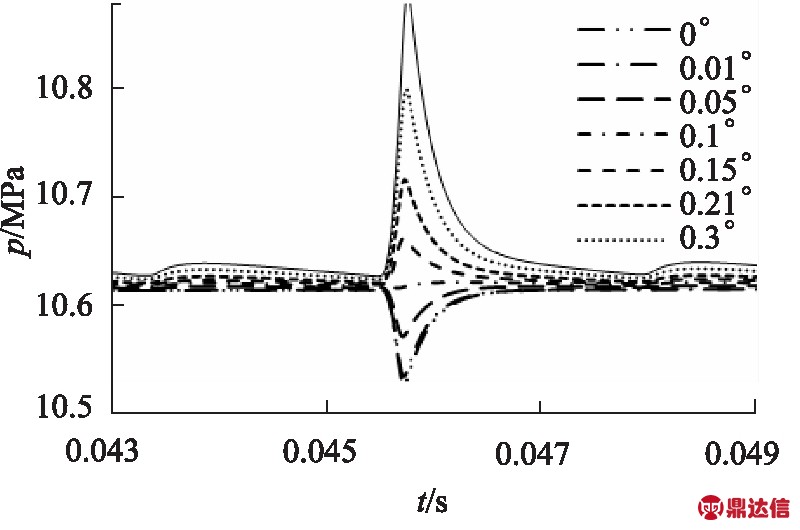

当γ为0°、0.01°、0.05°、0.1°、0.15°、0.21°、0.3°、0.4°时负载进口压力曲线的局部放大如图22所示。可以看出,当设定负载等效节流孔直径为1 mm,回油孔直径为3 mm时,当分配板倾角γ=0.1°时负载进口压力波动最小,且当倾角偏离该值时波动均逐渐增大。由此可知,此负载条件下的最优分配板倾角在0.1°附近。

图21 不同分配板倾角负载进口压力曲线

图22 不同分配板倾角负载进口压力曲线局部放大

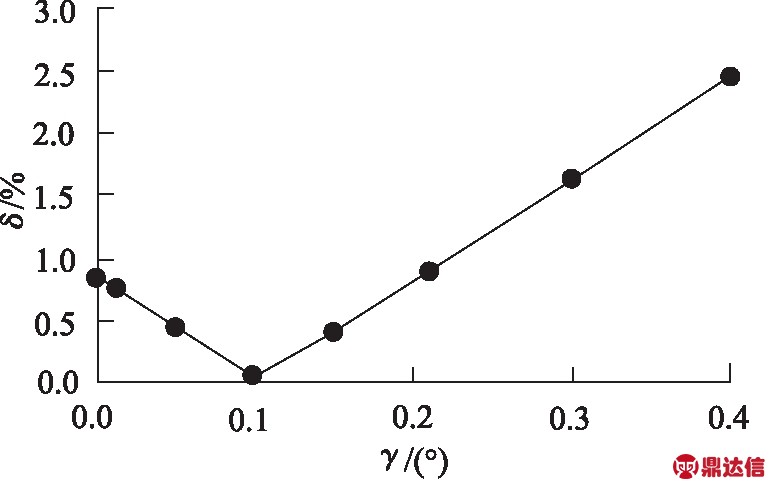

当γ为0°、0.0001°、0.001°、0.01°、0.05°、0.1°、0.15°、0.21°、0.3°、0.4°时负载进口压力曲线脉动率如图23所示。可以看出,当改进的预压缩型沟槽式叶片泵的分配板在最优倾角附近处的脉动率为0.05%,该值较预压缩型沟槽式叶片泵有了较大提高。而且当负载等效孔直径(即液压系统负载)确定后,就会有一个最优的分配板倾角所提供的预压缩效果能使负载出口的压力脉动率最小。

图23 不同分配板倾角负载进口压力曲线脉动率

4 结论

搭建出沟槽式叶片泵、压力脉动预压缩型沟槽式叶片泵、预压缩型加回油补偿的沟槽式叶片泵的AMESim模型,得出沟槽式叶片泵的压力脉动来自叶片腔与排油口接通时刻的失压现象; 预压缩型沟槽式叶片泵能都很好的消除失压现象,极大地降低负载入口压力脉动率, 这样利用压力检测和振幅调节装置建立成自适应调节的补偿系统,在变负载情况下始终使泵输出压力脉动极小的流量。