摘要 本文首先根据相对运动原理推导出定子过渡曲线的方程,然后利用Pro/E中program模块对等加速-等减速定子曲线进行参数化设计,在一定程度上降低了设计成本,缩短了设计周期。

关键词 叶片泵;定子曲线;program;参数化设计

0 引言

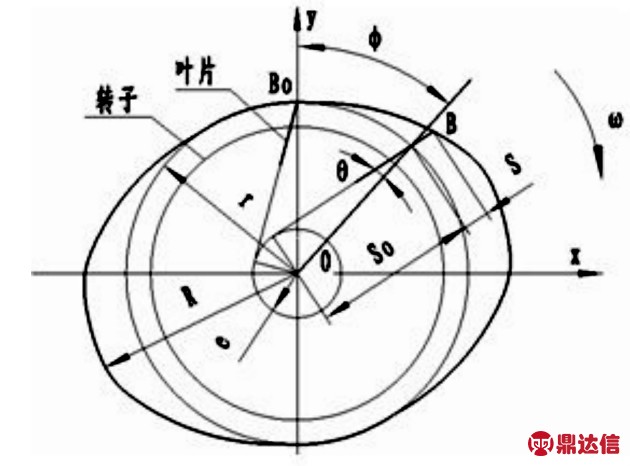

双作用叶片泵定子内表面曲线由两段对称的长半径圆弧R和两段对称的短半径圆弧r以及联接圆弧的四段过渡曲线组成(如图1所示)。定子作为叶片泵的关键零件,其定子过渡曲线形状和加工精度直接决定了叶片泵的性能和工作寿命[1,2],因此,不仅要设计出优良的定子过渡曲线,而且要加工出高精度的内曲线型面。

图1 双作用叶片泵定子曲线

计算机辅助设计与制造技术(CAD/CAM)的广泛使用,在一定程度上满足了现代化产品设计与加工的需要。本文利用Pro/Engineer二次开发工具program技术进行定子内曲线参数化设计,不仅降低了设计成本,缩短了设计周期,同时还为定子后续的数控加工提供了数据信息。

1 定子过渡曲线方程的推导

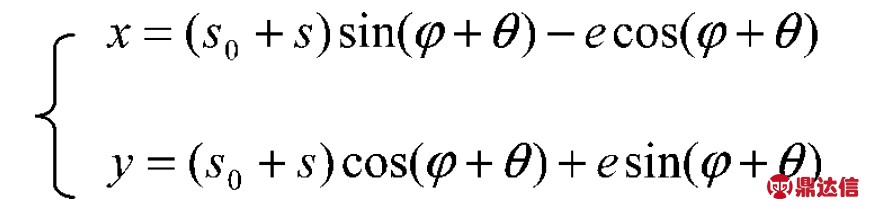

根据叶片泵工作原理得知,当转子转动时,叶片在随转子转动的同时,叶片靠离心力和根部油压作用,按一定的运动规律沿着叶片槽移动伸出并紧贴在定子的内表面上,由相对运动原理可知,叶片顶端的复合运动轨迹即为定子的内表面曲线[3,4]。同时,为了减小叶片与定子过渡曲线之间的压力角,降低磨损,便于叶片在转子槽内滑动,叶片在转子槽内不采用径向安装,而是顺转向有一个前倾角θ(如图2示)。

图2 推导定子过渡曲线方程示意图

设B0点为过渡曲线与小圆弧连接的起始点,当转子转过φ角度时,此时叶片顶端位于B点,以转子的转动中心为坐标原点建立直角坐标系,则定子过渡曲线的直角坐标与转角φ的关系方程为:

上述方程中,s为叶片随转子转动时,叶片在叶片槽内滑动的位移,它由定子过渡曲线的形状决定;θ为叶片与转子径向之间的夹角;由图2知,e=rsinθ,s0![]()

2 基于Pro/E中program的定子曲线参数化设计

program是Pro/E的二次开发工具之一,它对模型的主要造型步骤和参数列表文件进行记录,通过修改参数列表,就可以实现设计意图的变更,实现设计的自动化。本文以综合性能较好的等加速-等减速曲线作为过渡曲线为例,介绍过渡曲线的参数化设计[5]。

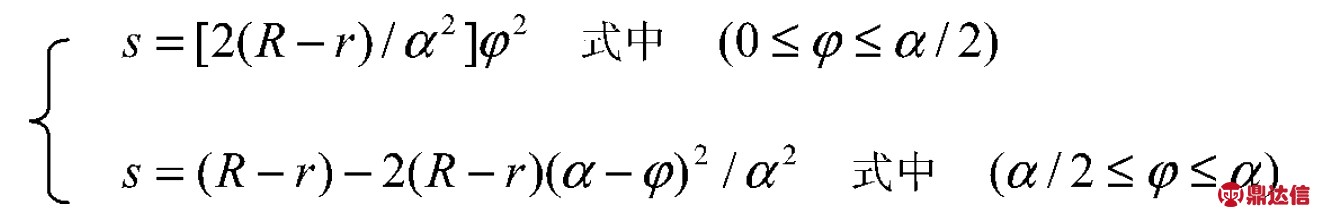

由等加速等减速曲线得知,当转子转过φ角度时,叶片在叶片槽内滑动的位移s(φ)为:

其中,α为过度曲线的包角。

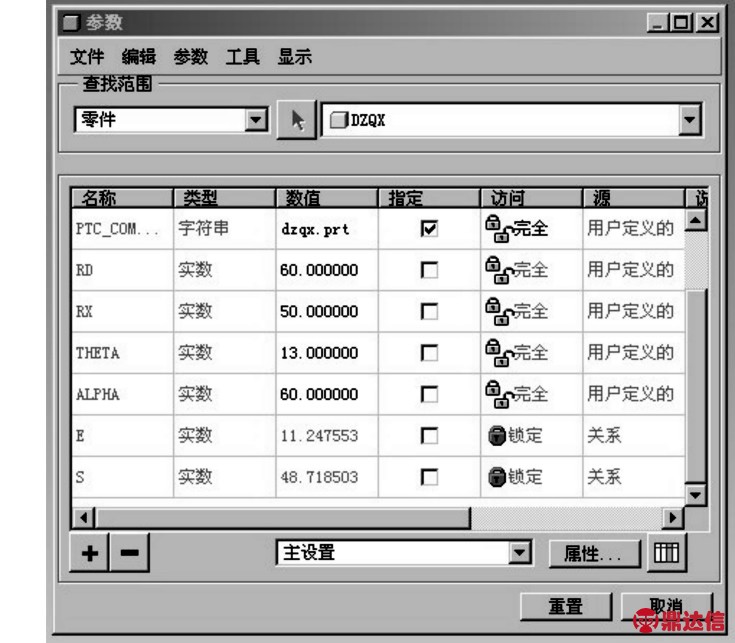

2.1 创建设计参数

结合上述推导的定子过渡曲线方程和由等加速-等减速曲线得知的位移s(φ)的表达式,首先在零件特征的参数表中添加R1、R2、θ、α等基本参数(如图3所示)。并添加如下关系式:

e=RX*sin(THETA)

s=sqrt(RX*RX-e*e)

图3 用户自定义参数

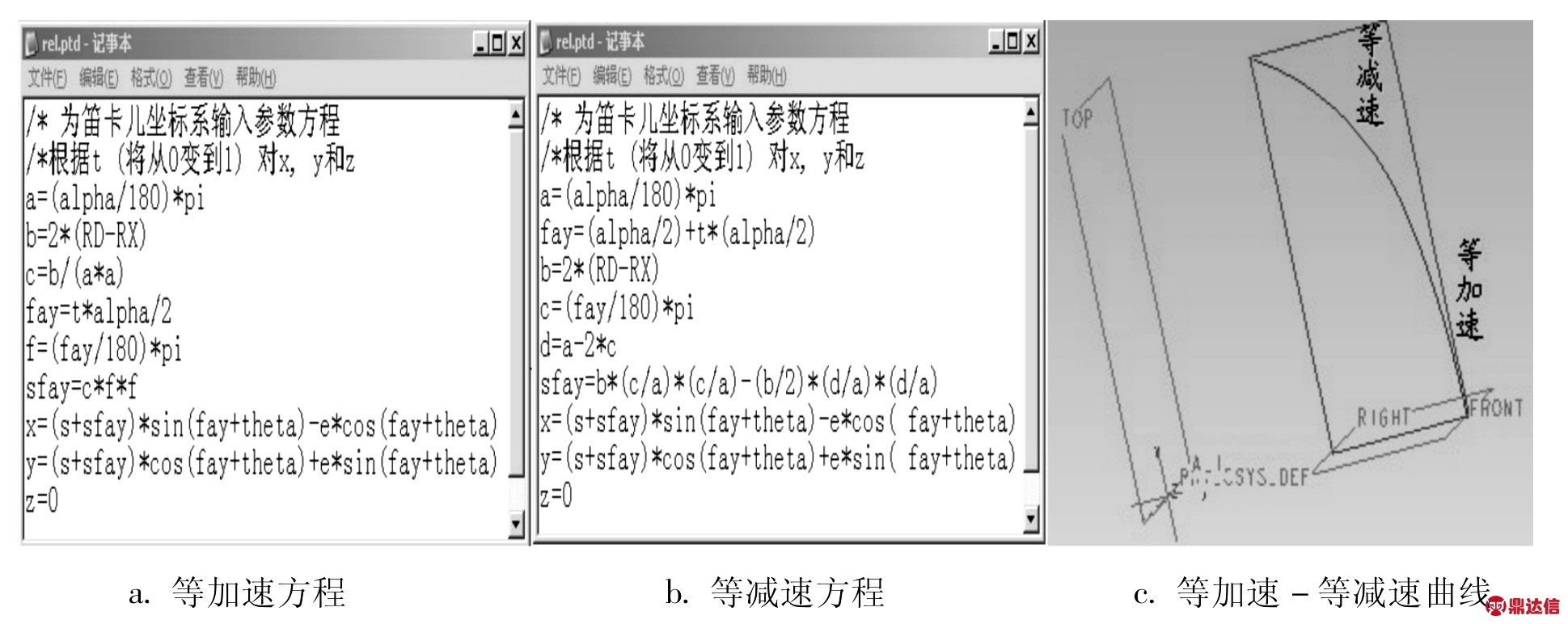

2.2 等加速-等减速曲线生成

参数设计完成后,利用Pro/E的强大的“从方程”插入曲线功能来生成等加速-等减速曲线,如图4所示:

图4 “从方程”插入等加速-等减速曲线

2.3 基于Pro/E中program的定子曲线参数化设计

利用PROGRAM程序工具控制定子曲线各参数可以避免每次用手工重建三维模型,缩短设计周期。实现参数化设计的基本原理是,将定子曲线的基本参数、设计参数等与零件模型的内部参数之间的关系控制为用户定义的属性,并在PROGRAM模块中以人机交互的问答方式实现参数的改变,从而实现定子曲线的变形设计[6]。利用PROGRAM模块添加部分程序语句如下:

INPUT

RDNUMBER

"请输入定子曲线大半径(RD>0):"

RXNUMBER

"请输入定子曲线小半径(RX>0):"

THETANUMBER

"请输入叶片倾角(THETA>0):"

ALPHANUMBER

"请输入过渡曲线包角(ALPHA>0):"

IEND NPUTI

另外,在关系式定义段中添加如下程序语句:

IRELATIONSI

E=RX*SIN(THETA)

S=SQRT(RX*RX-E*E)

D63=(90-ALPHA)/2(生成镜像参考面旋转角度)

IEND RELATIONSI

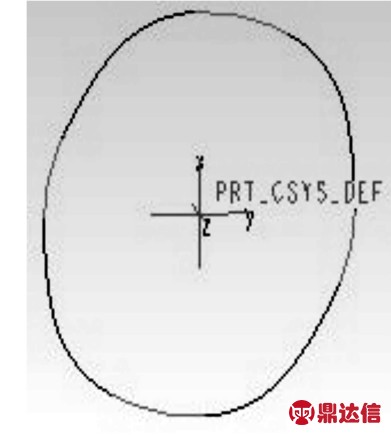

上述程序语句实现了等加速-等减速定子曲线的参数化设计,用户将通过问答方式完成对定子曲线模型的自动变形设计。例如,当再生模型时,界面提示输入RD、RX、THETA、ALPHA等数值,当输入RD=60,THETA=13,RX=50,ALPHA=60并按回车后,迅速生成如图5所示定子曲线新模型:

图5 再生的定子曲线

3 小结

本文利用Pro/E中program程序模块对等加速-等减速定子曲线进行了参数化设计,在一定程度上,不仅降低了设计成本,缩短了设计周期,同时还为定子后续的数控加工提供了数据信息。