摘 要:从受力及其他方面入手,着重对双作用叶片泵倾角进行了分析,论述了现有国产双作用叶片泵倾角采用前倾的原因及存在的误区,并对倾角的选择提出了意见。

关键词:双作用叶片泵;单作用叶片泵;定子内曲线;叶片压力角;叶片倾角

国内常规双作用叶片泵叶片在转子槽中采用前倾布置,而单作用叶片泵叶片在转子槽中采用后倾布置,究其原因:传统受力分析认为叶片前倾便于叶片压回,叶片后倾便于叶片抛出,由于单双作用叶片泵定子内环表面曲线的不同,分别采用两种设计。就双作用叶片泵而言,一般认为为了减小叶片与定子曲线法线之间的夹角,从而减小定子过渡曲线内表面和叶片头部接触反力的垂直分力,以减少叶片与叶片槽内壁的摩擦力,保证叶片的自由滑动,双作用叶片泵的转子叶片槽沿转子旋转方向向前倾斜。但传统受力分析在分析定子对叶片的作用力时未考虑摩擦力的影响,有害的横向分以法向接触力分力考虑,并不以摩擦力和分力的合力为依据。

1 叶片倾角为零受力分析

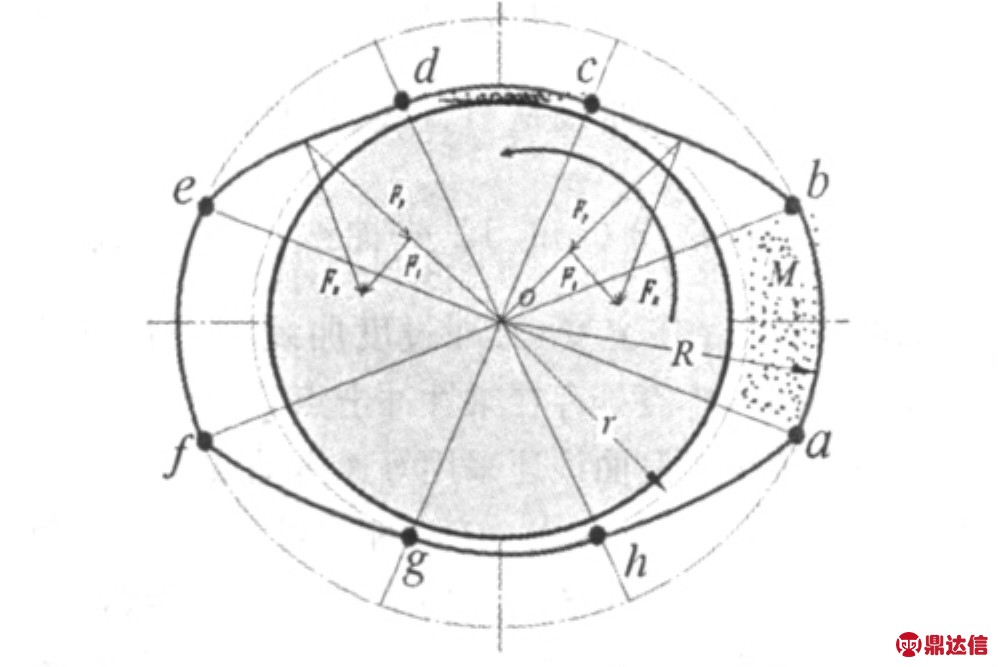

首先不考虑摩擦力,以叶片倾角为零度做受力分析,如图1所示。

图1 叶片倾角

叶片在离心力,液压力的作用下压向定子内表面,定子对叶片产生一个法向反力Fn,这个法向反力Fn可分解成两个分力:一个沿叶片运动方向的分力Fp=Fncosα,一个与叶片垂直的分力Ft=Fnsinα。α是定子曲线接触点处法线方向与叶片方向的夹角,称为叶片的压力角,压力角大,垂直分力Ft也大。垂直分力Ft使叶片靠向转子侧并形成转子槽对叶片的接触反力和摩擦阻力,对叶片滑动十分不利。此外,垂直分力Ft还使叶片悬伸部分承受弯矩作用,影响叶片及泵的寿命和效率。

在压油段bc段,若叶片后倾,压力角增大。由于压油段叶片缩回,若压力角过大,会导致叶片卡死,叶片折断,因此,为了减小压力角,希望叶片前倾。

在吸油段de段,若叶片前倾,压力角增大。随着压力角增大,泵的自吸能力下降,到达一定程度时,叶片单靠离心力无法伸出叶片槽,可能在短时间内离开定子,产生脱空现象,会使叶片和定子撞击产生噪声,甚至会破坏密封造成流量严重脉动。

由上述分析可见:前倾和后倾在吸油段和压油段形成一对矛盾,前倾有利于压油段,后倾有利于吸油段。但无论在吸油段或压油段,压力角大小是变化的,其变化规律与叶片径向速度变化规律相同,即从零逐渐增加到最大,又从最大逐渐减小到零。我国现有双作用叶片泵将叶片顺着转子回转方向前倾一个θ角,使压力角减小以减小侧向力Ft,根据常见双作用叶片泵定子内表面的几何参数,其压力角的最大值约为24°。一般取θ为最大值的1/2,因而叶片泵叶片的前倾角θ一般10°~14°。但前倾设置对于吸油段,使得受力情况恶化。为改善吸油情况,保证叶片在转子槽内自由滑动并始终紧贴定子内环,避免产生脱空,一般采用叶片槽根部全部通压油腔的办法,采取这种措施后,位于吸油区的叶片便存在一个不平衡的液压力,转子高速旋转时,叶片在该力的作用下刮研定子的吸油腔部,造成磨损,影响泵的寿命和额定压力的提高。为改善这一现象,又采取若干措施,这里不再赘述。

2 摩擦力作用下受力分析

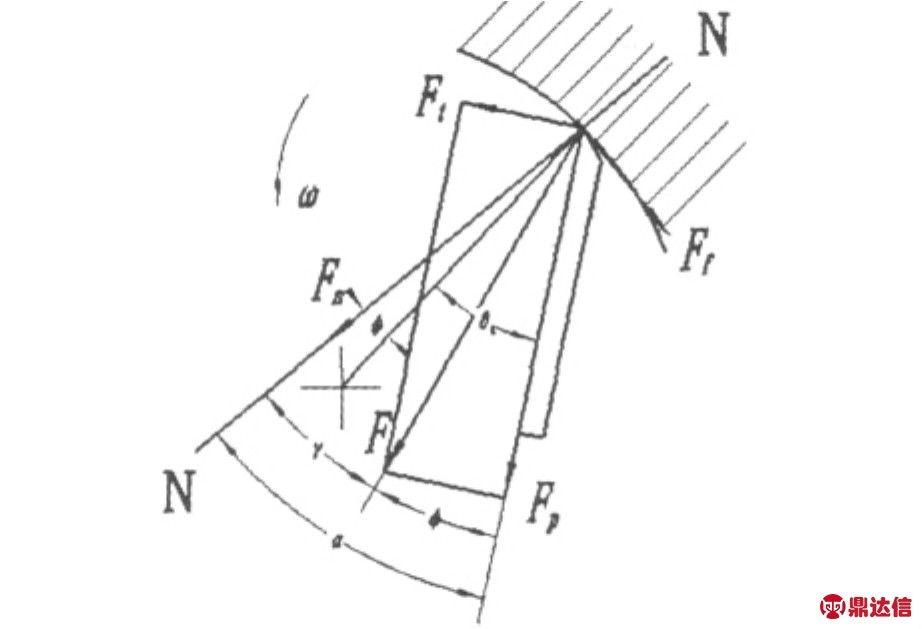

下面考虑摩擦力作用,进行受力分析。如图2所示。

图2 叶片前倾放置

F为定子对叶片作用力合力,φ为合力F的作用方向与叶片间的夹角,γ为定子与叶片的摩擦角。ψ为定子曲线接触点处法线与转子径向的夹角。由图可知,φ=α-γ。φ越小,则分力Ft越小。当叶片方向与F方向一致时,φ=0,Ft=0,由Ft引起的转子对叶片的接触反力和摩擦力也为零,叶片滑动完全不受转子槽的阻碍,此时有压力角等于摩擦角α=γ,因此,压力角取最优时有α=arctanfv=γ。当在叶片前倾放置时(如图2),吸油段定子与叶片作用的压力角α为α=ψ+θ。

根据试验测量fv约为0.13,即压力角最优值约为7°~8°,影响压力角α大小的因素包括定子曲线的形状(反映为ψ角)和叶片倾角θ,实际中定子曲线各点角是不同的,转子在旋转过程中,要使压力角保持最优值,则叶片倾角必须在不同转角取不通的值,且与ψ保持同步反值变化,因此,叶片安放角只能取一合理的平均值,使在运转时定子曲线上有较多的压力角接近于最优值。在整个过渡曲线上,当叶片倾角θ使压力角保持在7°附近时,θ应在-6°~7°范围变化,若取平均值,θ值应近似等于零度。

以上通过受力分析说明现行双作用叶片泵倾角在选择过程中在考虑受力情况时只以压油段作为考虑方向,选择了叶片前倾,没有考虑在吸油段受力情况严重恶化造成的影响,而考虑摩擦力对压力角造成的影响后,即使依然以压油段为考虑方向,叶片倾角也应选择零度而不是前倾,从实际触发,叶片倾角前倾后带来了一系列问题,如自吸能力下降,产生了刮研现象,造成了定子的吸油腔部的磨损,影响泵的寿命和额定压力的提高等。下面换个角度,从综合使用角度对双作用叶片泵倾角进行分析。

3 综合使用角度对双作用叶片泵倾角分析

叶片前后倾的选择取决于对前后倾带来危害的分析及对利弊的取舍,传统前倾设计以改善压油段受力,减小叶片压力角作为主要依据,目的是叶片尽可能的安全,也就是不易折断,保证泵的正常工作。那么是不是叶片在压油段受到的压力角大就一定会使泵不能安全工作呢?以单作用叶片泵为例,单作用叶片泵以现行后倾设计同样受到在压油段压力角增大的影响,单纯从改善压油段叶片受力角度考虑,现行设计是错误的。由此可见,单纯考虑压力角是不科学的,叶片发生折断大部分情况不是由于压力角大,受到的力大,而是因为受到了较大的刚性或柔性冲击。单作用叶片之所以可以采用叶片后倾,是由单作用叶片泵定子内曲线决定的:单做用叶片泵叶片定子内表面曲线为圆弧,有效避免了在压油段定子推动叶片缩回所产生的刚性及柔性冲击。从我国现有双作用叶片泵采用的定子内曲线分析。

现有双作用叶片泵定子曲线采用四段圆弧加四段过度曲线构成,圆弧段无半径变化,不产生冲击,冲击发生在四段过渡曲线处,现有过渡曲线一般采用等加速减速曲线,有:

这种曲线的优点在于不会产生刚性冲击。在叶片不脱空的条件下,可以得到最大的R/r值,即得到最大的流量,因 曲线是斜直线,容易实现瞬时流量均匀。但曲线分析知,其

曲线是斜直线,容易实现瞬时流量均匀。但曲线分析知,其 曲线在 ψ =0,ψ =α/2,ψ=α处存在突变点,即过度曲线与圆弧链接点及过度曲线中点处存在柔性冲击点。

曲线在 ψ =0,ψ =α/2,ψ=α处存在突变点,即过度曲线与圆弧链接点及过度曲线中点处存在柔性冲击点。

另外传统过渡曲线还采用等速运动或简谐运动曲线,其中等速运动曲线会产生刚性冲击,简谐运动会产生柔性冲击。传统的三种定子内表面曲线都不可避免的产生刚性或柔性冲击,使得叶片折断几率增大。但现在出现的高次曲线(一般不低于5次不高于8次)可较好的解决上述问题。高次曲线能够充分满足叶片泵对定子曲线径向速度(避免脱空),避免刚性冲击和柔性冲击的要求。

另外,高次曲线在在控制叶片振动、降低噪声方面具有突出的优越性。

因此,其实只要保证叶片刚度,叶片不损坏及相应寿命,双作用完全可以如单做用叶片泵一样,,联合考虑哥氏力和摩擦力的作用,使叶片所受的合力与叶片的滑动方向一致,叶片倾角向后,提高自吸能力。

综上所述,随着制造技术的提高,定子内表面采用高次曲线等其他曲线作为过渡曲线,可有效避免叶片在压油段承受刚性及柔性冲击,改善受力状况,为有效提高吸油性能,双作用叶片泵应该可采用零倾角乃至如单作用叶片泵一样的后置倾角。