摘 要: 为研究叶片型线对射流离心泵水力性能及旋转噪声特性的影响,提升射流离心泵叶轮设计水平,应用高阶Bezier曲线对叶片型线进行参数化控制,采用Plackett-Burman方法进行参数的显著性分析和筛选,基于响应面法对敏感性较强的3个控制变量进行中心复合试验设计,建立射流离心泵叶片型线与效率、扬程、轴功率及旋转噪声之间的多元回归模型,确定水力性能和声学性能之间的映射关系。结果表明:叶片包角、叶片出口安放角、叶片进口直径对射流离心泵的水力性能和声学性能影响最为显著;方差分析法和系数法检验结果证明回归模型高度显著,能够反映叶型控制参数与响应目标之间的客观关系;较小的包角、较大的出口安放角、较小的进口直径有助于改善射流离心泵的水力性能,设计空间水力性能最优参数组合为包角φ=52.5°,出口安放角β2=50°,叶片进口直径Dj=14.5;叶型各控制参数编码靠近0水平时有助于改善声学性能,设计空间声学性能最优参数组合为包角φ=76°,出口安放角β2=33°,叶片进口直径Dj=18;声学性能和水力性能在叶片型线的样本空间内具有逼近Pareto解的能力,Pareto前沿解沿一条呈下的凸形曲线分布。

关键词: 叶片型线;水力性能;旋转噪声;响应面;射流离心泵

射流离心泵因体积小、质量轻、操作方便、自吸时间短等优点而广泛用于园林喷灌和市政排涝等场所,但该泵存在易空化、效率低,噪声大的缺点[1-2]。

射流离心泵包含喷射器、叶轮、导叶和壳体等过流部件,各部件的几何参数对泵的性能有重要影响, 且各参数作用机理不同,参数之间既相互协调又相互制约,因此,通过改良参数及确定参数的最优组合来提高泵的性能一直是射流泵研究的热点。刘建瑞等[3]采用数值模拟和正交试验的方法研究了射流喷嘴几何参数对泵性能的影响;王洋等[4]通过正交试验方法对射流器和叶轮两大过流部件主要几何参数进行最优组合研究,使泵的效率提升5%;杨雪龙等[5]采用等速度或等压力变化方法设计喷射泵的扩散器,利用正交试验设计方法设计喷射泵的喉管,明显改进了喷射泵性能;Shah等[6]分析了射流泵主要结构参数与泵性能之间的关系,发现在高速射流与低速入流混合段存在较大能量耗散,并依此明确了喉管的最优长度;Eames[7]揭示了射流泵的能量交换机理,提出高性能射流泵的设计方法。上述工作主要针对几何参数对泵的水力性能的影响展开,未考虑对流体动力噪声的影响。

本研究综合考虑水力和声学性能,应用高阶Bezier曲线法对叶片型线进行参数化控制,探讨叶轮叶片型线对泵效率、扬程、轴功率、旋转噪声的影响,获得目标函数与主要控制变量之间的多元回归模型,分析不同控制变量之间的交互作用,确定水力性能和声学性能之间的映射关系,为射流离心泵叶轮的设计和选型提供参考。

1 几何模型和叶型的参数化

1.1 几何模型

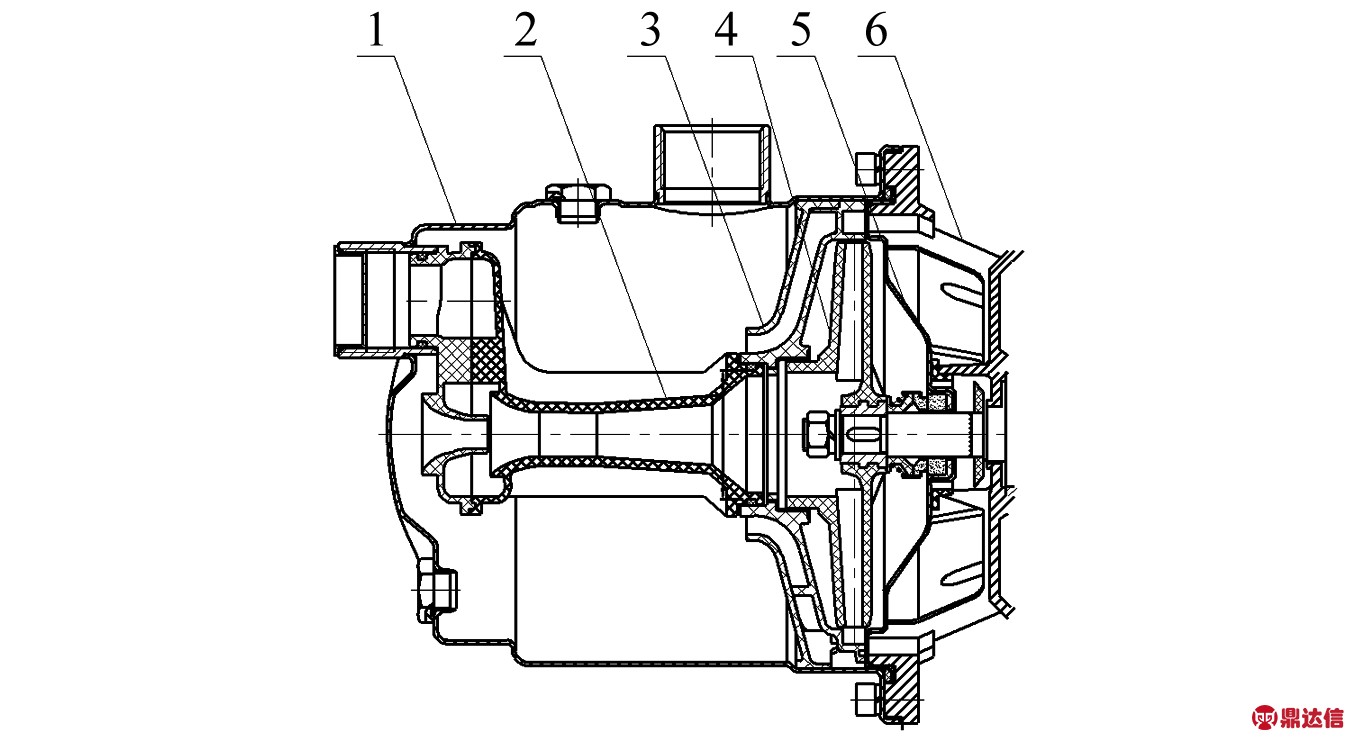

以JET750G1型的射流离心泵为模型,其主要设计参数如下:设计流量Q=2.5 m3/h,设计扬程H=23 m,设计效率η=20%,转速n=2 850 r/min,轴频为47.5 Hz,叶片为285 Hz。叶轮叶片数Z1=6,叶轮进口直径Dj=40 mm,叶轮出口直径D2=120 mm,叶轮出口宽b2=5.3 mm,叶片包角φ=76°;导叶基圆直径D3=125 mm,正导叶叶片数Z2=5,反导叶叶片数Z3=5;喷嘴进口直径d1=24 mm,喷嘴出口直径d2=9 mm。该泵结构如图1所示。

1-泵体;2-喷射器;3-导叶;4-叶轮;5-泵盖;6-支架

图1 模型泵结构图

Fig.1 Structure of model pump

1.2 叶片型线的参数化

Bezier曲线法最早由De Casteljau[8]于1959年提出,法国工程师Bézier等[9-11]对该方法进行了广泛发表。20世纪90年代Bezier曲线法形成了完整的理论体系,并在几何造型设计方面展现出强大的优势,得到广泛应用[12]。

n次多项式曲线P(t)称为n次Bezier曲线,给定空间n+1个点的位置矢量Pi(i=0,1,2,…,n),则Bezier参数曲线上各点坐标的插值公式是

(1)

式中:Pi为构成该Bezier曲线的特征多边形;Bi,n(t)为n次Bernstein基函数

(2)

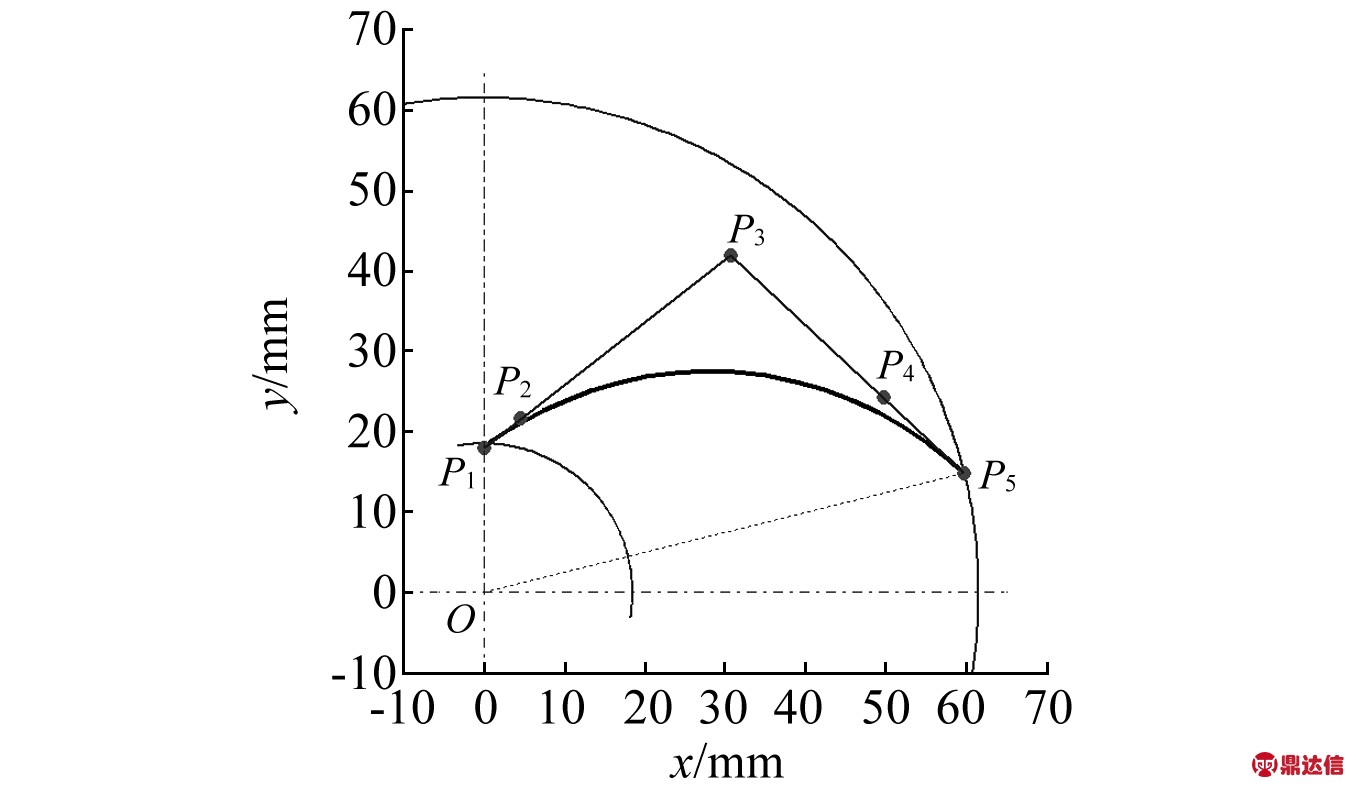

可见,通过控制点的坐标和阶数可快速求出Bezier曲线拟合的叶片型线。本研究中,射流离心泵叶轮叶片型线采用首、末控制点均三点共线的4次Bezier曲线进行参数化描述,利用已知的的叶轮几何设计参数和特征多边形的控制点,实现曲线的控制和变形,如图2所示。

图2 叶片型线的4次Bezier曲线参数化

Fig.2 Parametrization of the blade profile using 4 Bezier curve

图2中首点P1和末点P5控制叶片进、出口边位置,分别在以叶片进、出口直径为直径的圆上移动;P2点在P1P3之间移动,P4点在P3P5之间移动,只有一个自由度,取值在0~1,表示为K2和K4;C点为P1P3和P3P5的交点,在首、末点处,Bezier曲线和特征多边形的两边相切,因此P1P3与P1点处圆周方向的夹角为叶片进口安放角,P3P5与P3 点处圆周方向的夹角为叶片出口安放角,P1O和P5O的夹角为叶片包角。考虑首、末三点共线的5控制点Bezier曲线对叶片型线的控制自由度较小,增加一个对叶片型线弯曲度的控制变量,用K表示。最终叶片型线可使用进口直径、出口直径、进口安放角、出口安放角、包角、K2,K4,K共8个变量表示。

2 数值计算

2.1 流场计算

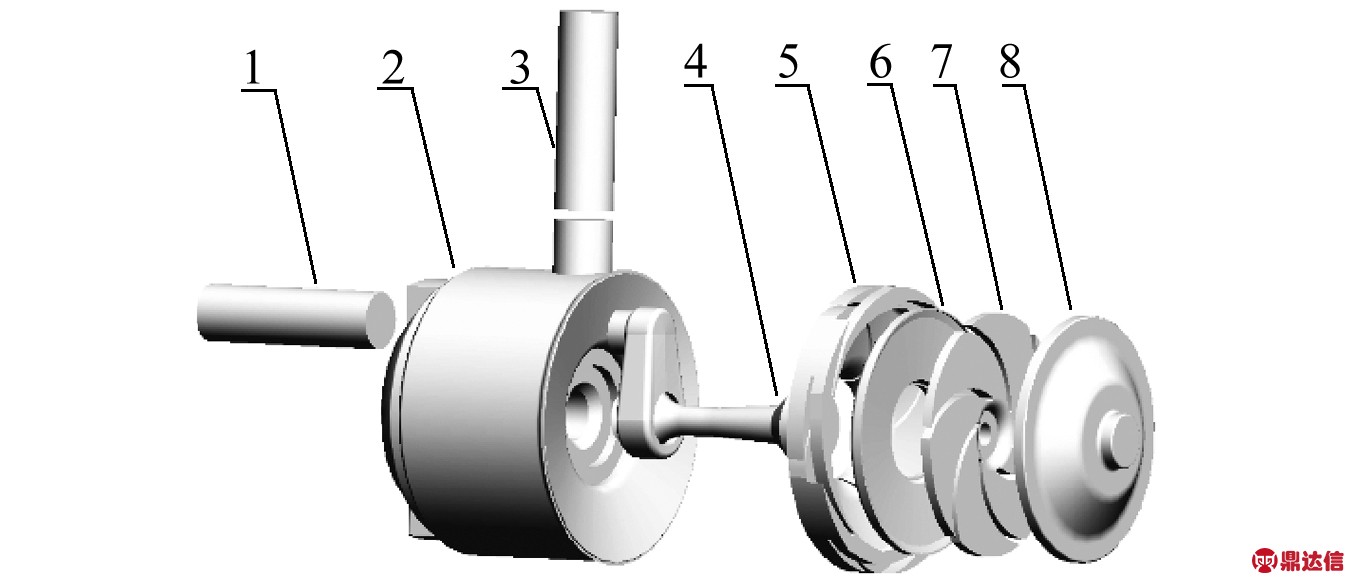

整个计算域包括叶轮、导叶、喷射器、前泵腔、后泵腔、进水管、出水管及泵体,如图3所示。

1-进水管; 2-泵体; 3-出水管; 4-喷射器; 5-导叶; 6-前泵腔; 7-叶轮; 8-后泵腔

图3 模型泵计算域

Fig.3 Computational domain of model pump

鉴于射流离心泵结构的复杂性及非结构化网格强大的适应能力,将计算域划分为非结构化网格,经过网格无关性检查,确定网格数约为320 万。基于CFX16.0软件进行流场计算。采用多重坐标系,叶轮流场在旋转坐标系中计算,其余部件流场在静止坐标系中。采用k-ω湍流模型,动静部件间使用GGI(General Grid Interface)交界面技术进行数据交换。设置压力进口,速度出口边界条件,进口压力值依据试验测试得到的进口压力值给定;所有固壁表面采用无滑移壁面条件,并按实际加工设置粗糙度为25 μm;湍流黏度项采用二阶迎风格式,时间项采用二阶全隐格式进行离散,计算精度为10-4。时间步长设置为0.000 117 s,即每个时间步长内叶轮转过约2°。先进行定常计算,将定常计算的结果作为初始场进行非定常计算,待流场呈现出稳定的周期性变化后,输出叶轮表面8个旋转周期压力脉动信息文件用于后续声学计算。

2.2 声场计算

不考虑空化时,过流部件表面压力脉动诱发的偶极子声源是水泵流体动力噪声的主要声源[13-15]。本研究采用声学有限元(Finite Element Method,FEM)方法求解叶轮旋转噪声,声场计算借助LMS Virtual.Lab软件完成;采用扇声源宽频计算法,该方法在导入叶轮表面的压力脉动数据时无需进行Fourier变换;将叶轮分为10部分,满足声源尺度相对声波波长紧致的需要,提高计算精度。

声学有限元网格划分按照式(3)确定网格单元长度,考虑模型泵的结构特点,最终确定单位网格步长为8 mm。式中:c为声音传播速度;fmax为最大计算频率。

(3)

对叶轮旋转噪声进行求解时,将其他过流部件表面设置为全反射壁面,即声音沿途传播没有透射,只沿着水传播至上下游;将泵的进、出口边界条件定义为全吸声属性。将监测点设置在图4(a)所示水听器4位置处。

在噪声测量中,采用1/3倍频程频谱分析能更准确地反映出噪声源的频谱特性,便于较全面了解声源产生机理和提出降噪对策[16],本研究中,使用最接近人耳主观感觉的A计权法对监测点处叶轮旋转噪声各频率的声压进行评价,并将评价后的1/3 倍频程各中心频率声压级通过能量求和法进行叠加,获得总声压级。能量求和法公式为

(4)

式中:LP为叠加后的总声压级;LPi为评价后的1/3 倍频程各中心频率声压级。

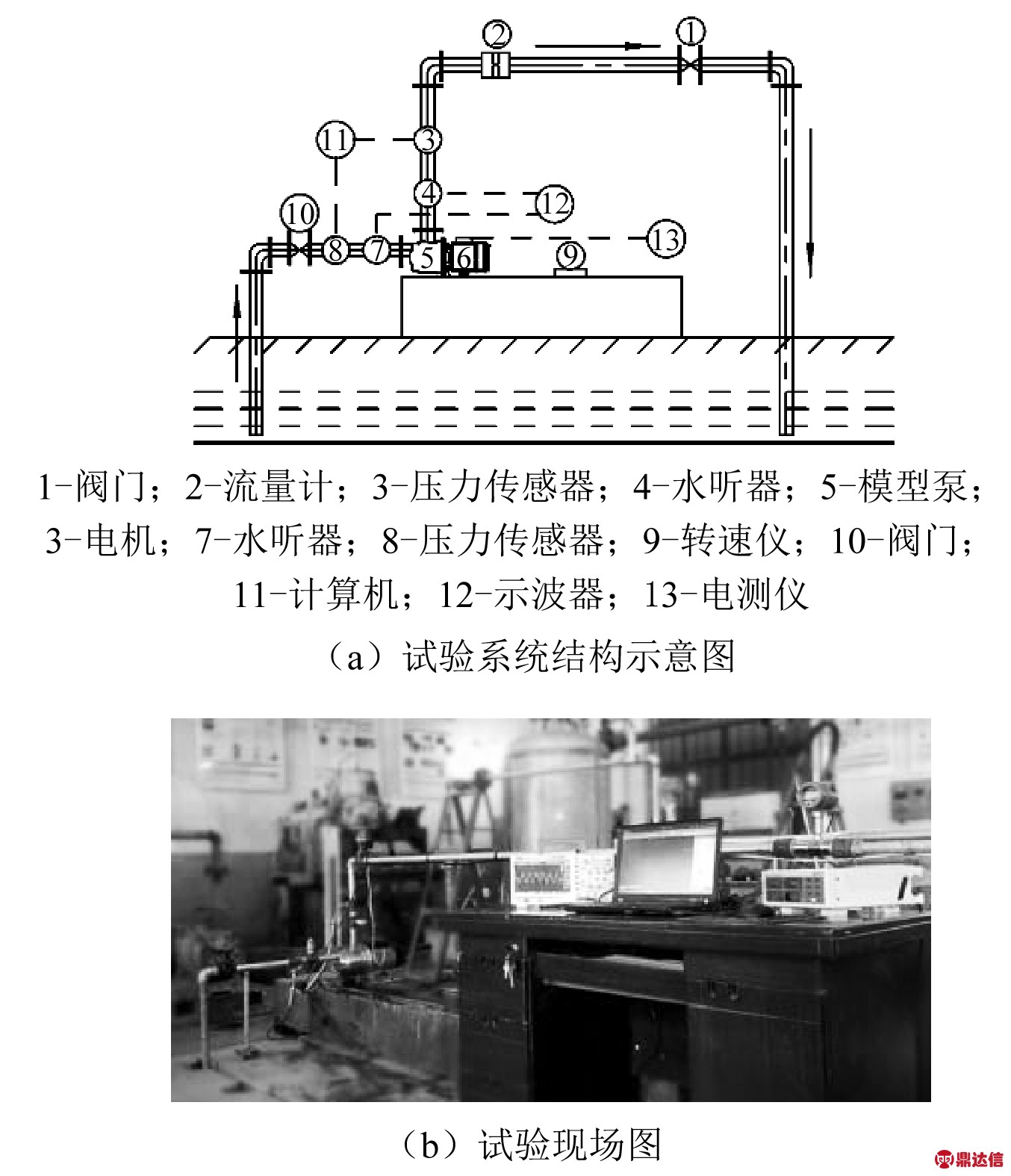

2.3 试验验证

流场计算和声场计算的准确性,在甘肃省流体机械及系统重点试验室射流离心泵水力性能及流体动力噪声试验台完成,试验系统如图4所示。

图4 试验系统

Fig.4 Testing system

图5为水力性能试验及数值模拟曲线对比。可以发现,数值计算得到性能曲线与试验得到的曲线变化趋势及各工况点的值一致,其中扬程最大误差为4.6%,效率最大误差为4.1%,轴功率最大误差为9.5%,可证明计算结果的准确性。

图5 水力性能曲线计算与试验对比

Fig.5 Comparison of hydraulic performance between calculation and test

图6为额定工况下泵出口监测点位置,模型泵流体动力噪声数值计算和试验测试频率响应曲线对比,其中计算值为定子部件(泵体、导叶、喷射器)诱发的流体动力噪声和转子部件(叶轮)诱发的流体动力噪声在相同频率上的叠加。分析结果表明主要特征频率处(轴频、叶频及叶频的低阶倍频)计算值与试验值误差均在5%以内,声场数值计算方法具有较好的精度。

图6 声压级频响曲线计算与试验对比

Fig.6 Comparison of sound pressure level frequency response curve between calculation and test

3 试验设计

3.1 变量筛选

为明确影响射流离心泵性能最明显的几个主要叶型控制变量,节约分析成本,首先基于Design Expert软件对模型泵叶轮叶片型线的8个控制变量进行Plackett-Burman试验设计和显著性分析,如表1所示。

表1 叶片型线控制变量表

Tab.1 Variable-controlling of blade profile

分析结果显示对泵旋转噪声影响最敏感的3个因素为出口安放角β2、叶片包角φ,进口直径Dj,故本研究选取这3个变量进行下一步分析。

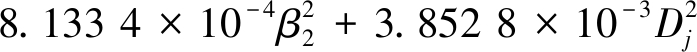

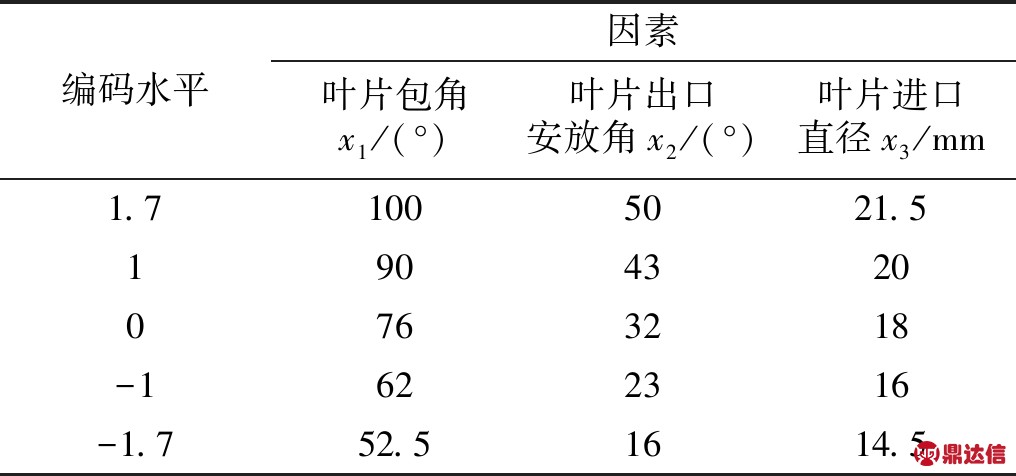

3.2 设计方案

基于响应面分析法,应用Design Expert软件对筛选出的3个最显著控制变量按照中心复合设计方法进行试验设计。其因素编码对照值如表2所示,共进行20次试验,其中14个试验点是析因点,6个试验点为中心点,对各试验点叶型构造三维模型及网格划分,然后依据CFD/CFA方法求解各试验点的水力性能及旋转噪声。计算结果如表3。

表2 响应面因素水平

Tab.2 Factor level of response surface

表3 试验方案和结果

Tab.3 Testing program and result

3.3 试验结果

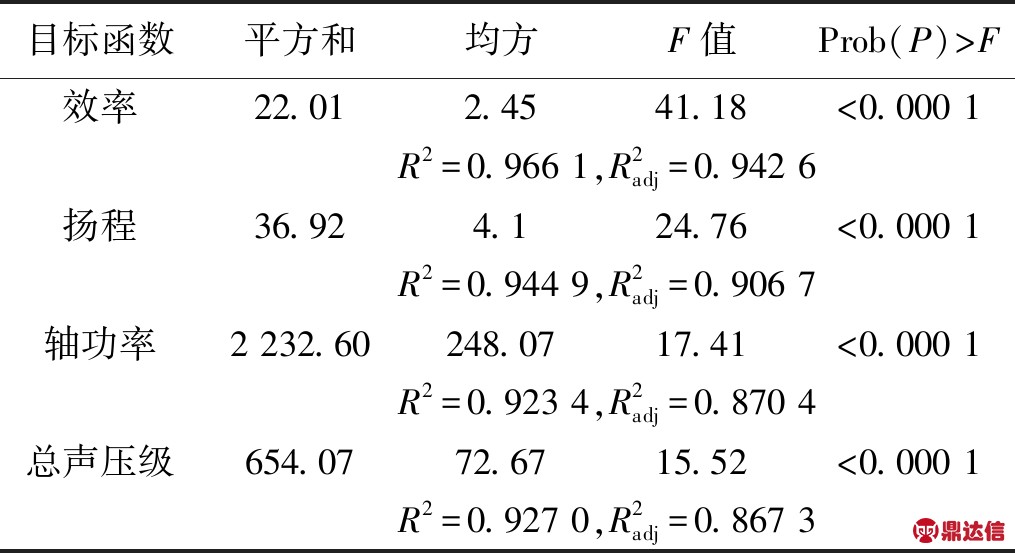

采用二阶多项式拟合得到各响应目标基于实际控制变量的回归方程,分别表示为:

效率回归方程

η=36.659 6-0.125 7φ-0.068 6β2-0.296 2Dj+

2.010 6×10-3φβ2+2.918 1×10-4φDj+

1.755 6×10-3β2Dj+1.219 9×10-4φ2-

(5)

扬程回归方程

H=36.476 7-0.171 8φ-0.091 7β2-0.171 0Dj+

2.779 5×10-3φβ2+8.162 7×10-5φDj+

2.129 2×10-3β2Dj+2.037 5×10-4φ2-

(6)

轴功率回归方程

P=751.413 8-0.899 7φ-0.444 6β2-4.694 0Dj+

0.025 5φβ2-6.054 6×10-3φDj+0.014 4β2Dj-

(7)

叶轮旋转噪声回归方程

Lp=467.023 9-2.487 1φ-1.607 6β2-19.601Dj-

7.112 3×10-3φβ2+0.027 6φDj+0.060 9β2Dj+

(8)

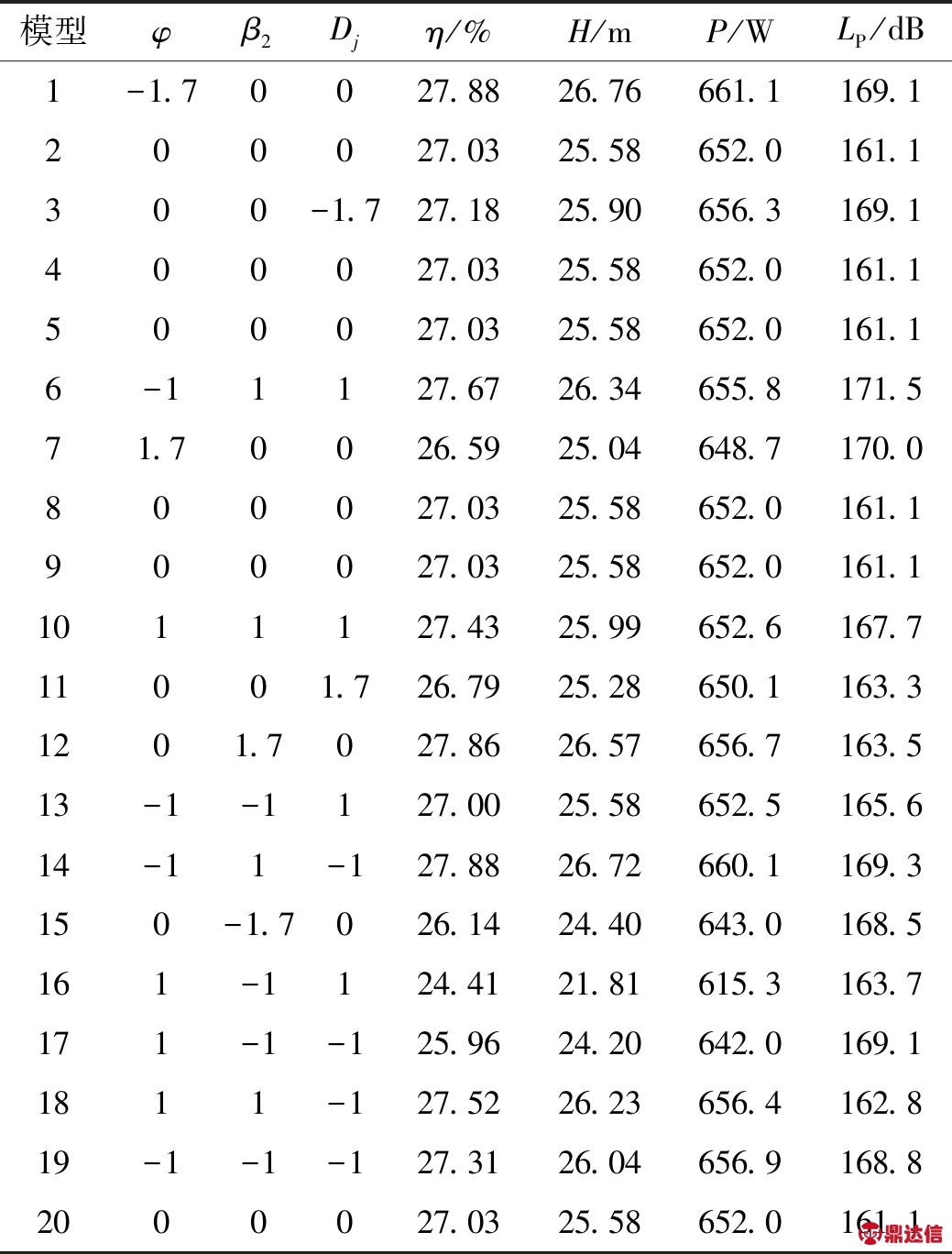

为确保拟合得到的高阶多元线性回归方程有意义,能够准确反映各个响应目标和控制变量之间的客观关系,同时采用方差分析法和相关系数法对回归方程进行显著性检验[17],方差分析时显著性水平给定0.05,使用![]() 表示复相关系数

表示复相关系数![]() 表示校正决定系数,两个系数的结果越接近于1则线性关系越好。

表示校正决定系数,两个系数的结果越接近于1则线性关系越好。

回归方程显著性分析结果如表4所示,方差分析法检验得知,各响应目标的回归方程Prob(P)>F值均小于0.000 1;相关系数法检验得知,各回归方程复相关系数R2均大于0.924,校正决定系数![]() 均大于0.867,两者都接近1。表明拟合得到的回归方程均高度显著,控制变量和目标函数之间有很好的线性相关性,可以用来预测射流离心泵的水力性能和叶轮诱发的旋转噪声大小。

均大于0.867,两者都接近1。表明拟合得到的回归方程均高度显著,控制变量和目标函数之间有很好的线性相关性,可以用来预测射流离心泵的水力性能和叶轮诱发的旋转噪声大小。

表4 回归方程显著性分析结果

Tab.4 Results of saliency analysis of regression equation

4 结果分析

4.1 目标函数的单因素响应

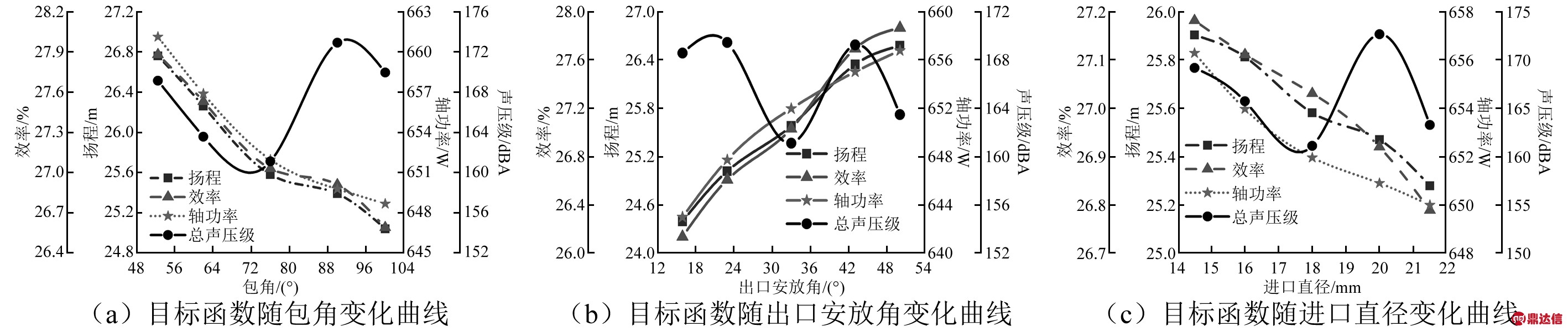

分析效率、扬程、轴功率、叶轮旋转噪声随单个控制变量的变化规律,如图7所示。可以看出,射流离心泵水力性能在3个控制变量的变化区间具有明显的单调性,效率、扬程、轴功率随包角和进口直径的增大而减小、随出口安放角的增大而增大;叶轮旋转噪声在3个控制变量的变化区间不具有单调性,基本的规律是随着控制变量的增大而先减小后增大,当增大到一定程度后则重新下降。

图7 目标函数随单因素变量的变化曲线

Fig.7 Variation curve of the objective function with the single factor variable

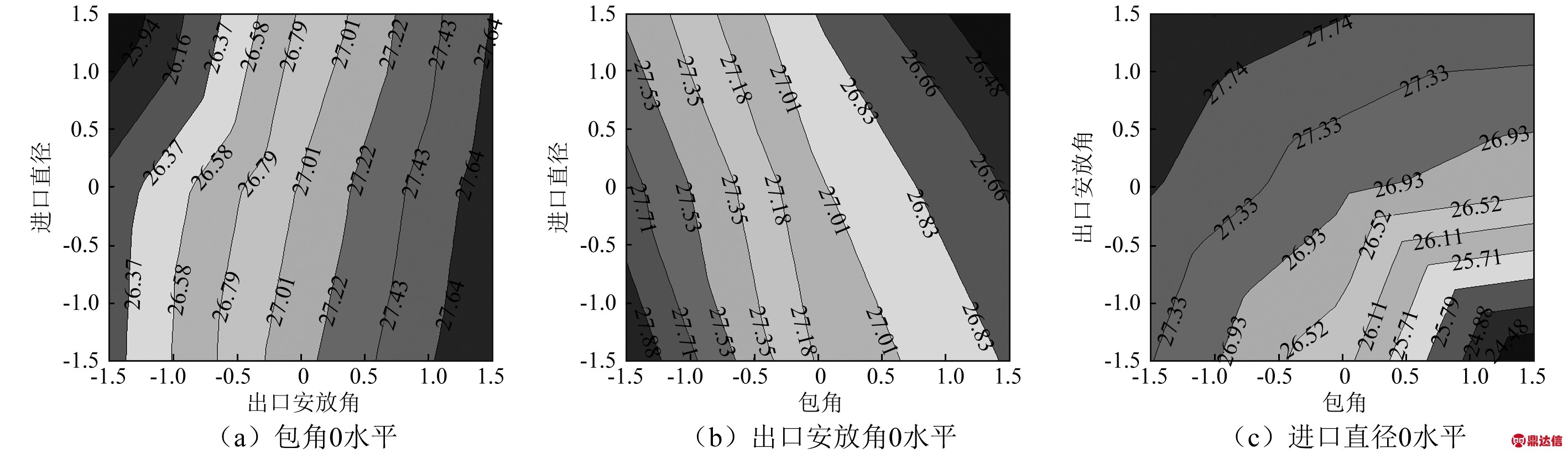

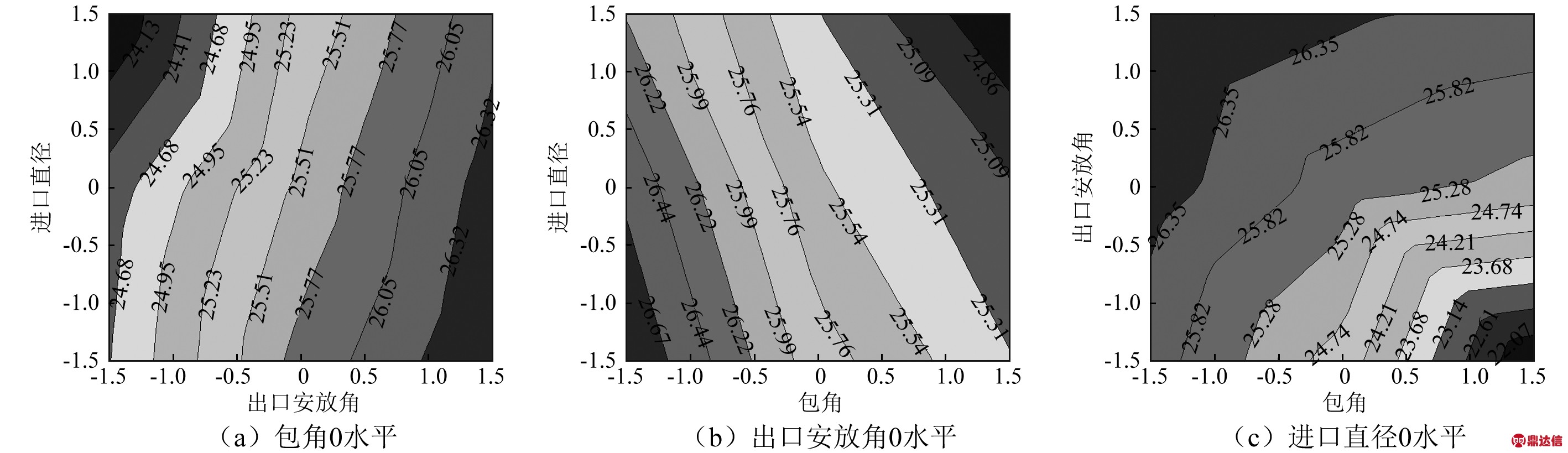

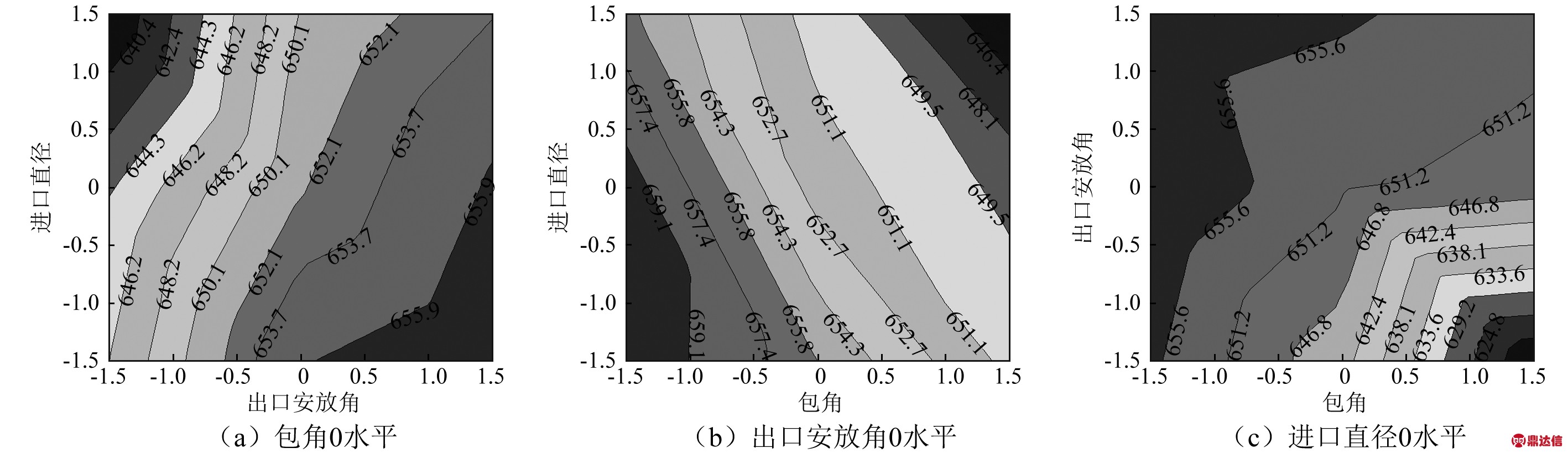

4.2 控制变量的交互作用

分析控制变量之间的交互作用和响应目标函数之间的关系,等高线云图如图8~图11所示。可以发现,较小的包角和较小的进口直径,较小的包角和较大的出口安放角,较小的进口直径和较大的出口安放角组合可以提高泵的扬程、效率、但同时也会引起电机输入功率的增加,导致更多的能耗。实现水力效率的最优组合应为小的包角,小的进口直径和大的出口安放角。欲使叶轮旋转噪声最小,实现叶轮旋转噪声最优,各控制变量编码以靠近0水平为佳。

通过对水力性能及声学性能进行多参数多目标响应面分析,可以发现叶片型线发生变化时,水力性能和声学性能均发生相应的变化;射流离心泵的水力性能最优和声学性能最优存在一定的制约性。

图8 效率等高线云图

Fig.8 Contour of efficiency

图9 扬程等高线云图

Fig.9 Contour of head

图10 轴功率等高线云图

Fig.10 Contour of shaft power

图11 旋转噪声总声压级等高线云图

Fig.11 Contour of the total sound pressure of rotational noise

4.3 响应目标之间的映射

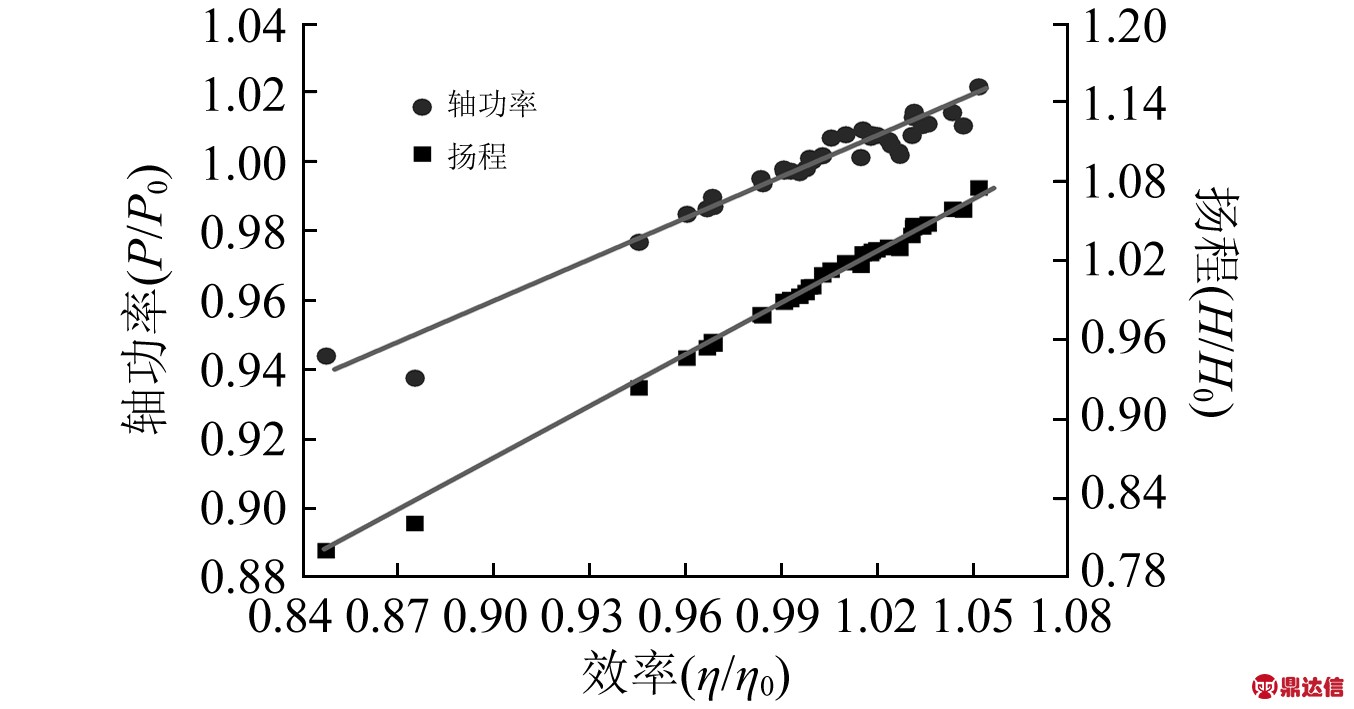

在整个试验设计及分析过程中,各样本效率、扬程、轴功率之间的映射关系如图12所示,为统一量纲,取各值与控制变量编码均为0水平样本的相对值。由图可以看出,在设计变量空间,效率随扬程和轴功率的增大而线性增大,其中效率变化范围为[0.85,1.05],扬程变化范围为[0.8,1.08],轴功率变化范围为[0.94,1.02],扬程相对变化幅度最明显。

图12 水力性能响应目标之间映射关系

Fig.12 Mapping relationship between hydraulic performances

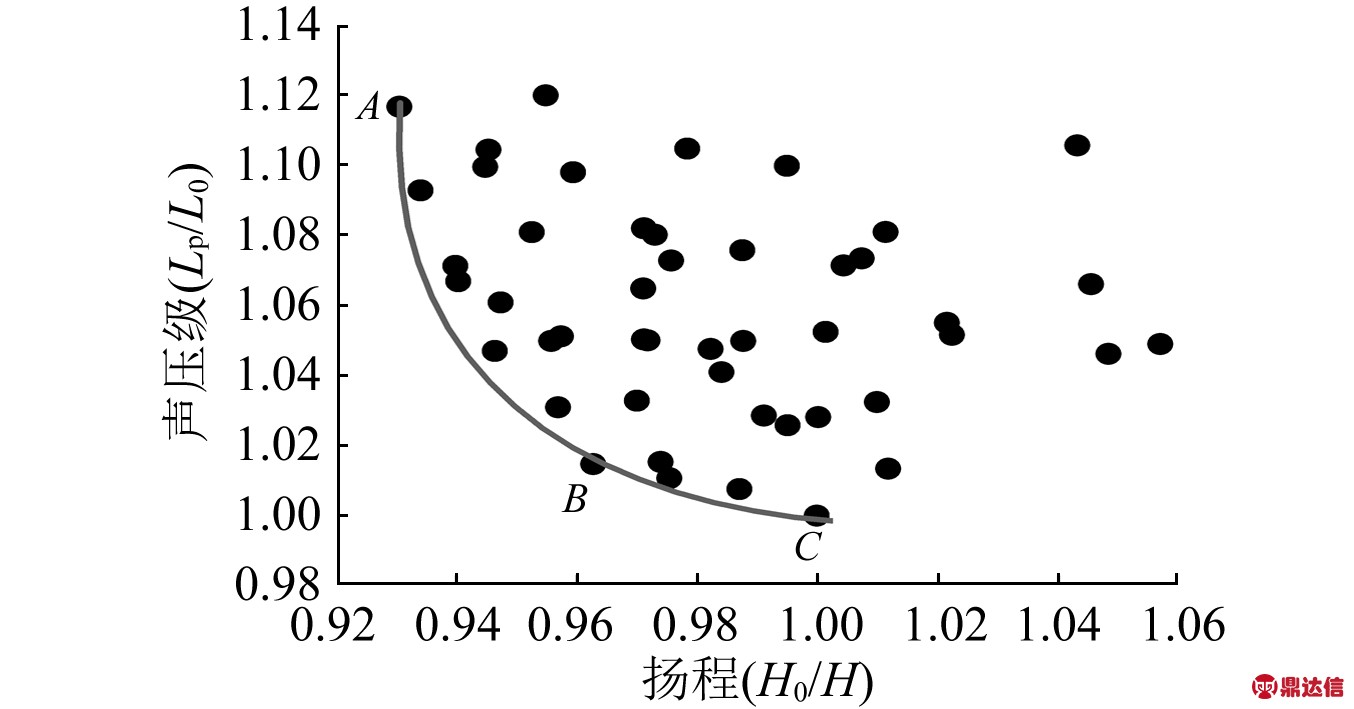

分析水力性能和声学性能之间的映射关系,如图13所示。以扬程为水力性能指标,图中横坐标为0水平样本扬程与各样本扬程的比值,可知比值越小则扬程越大,意味着水力性能越优;纵坐标为各样本旋转噪声总声压级与0水平样本总声压级的比值,比值越小则声压级越小,意味着声学性能越优。图中曲线线条为拟合得到的Pareto前沿解。可以看出,Pareto前沿解沿一条呈下的凸形曲线分布,反映出声学性能和水力性能在叶片型线的样本空间内具有逼近Pareto解的能力。A,B,C为前沿解中的3个极值点,A点为水力性能最优解样本,对应的叶片包角、出口安放角、进口直径为φ=52.5°,β2=50°,Dj=14.5;C点为声学性能最优解样本,对应的φ=76°,β2=33°,Dj=18,B点为兼顾水力性能和声学性能的中间解样本,对应的φ=76°,β2=50°,Dj=18。图14为3个各样本点的叶片型线。

图13 水力性能和声学性能的映射

Fig.13 Mapping of hydraulic and acoustic properties

图14 Pareto前沿解3个极值点叶片型线

Fig.14 Blade profiles of 3 extreme points in the Pareto front

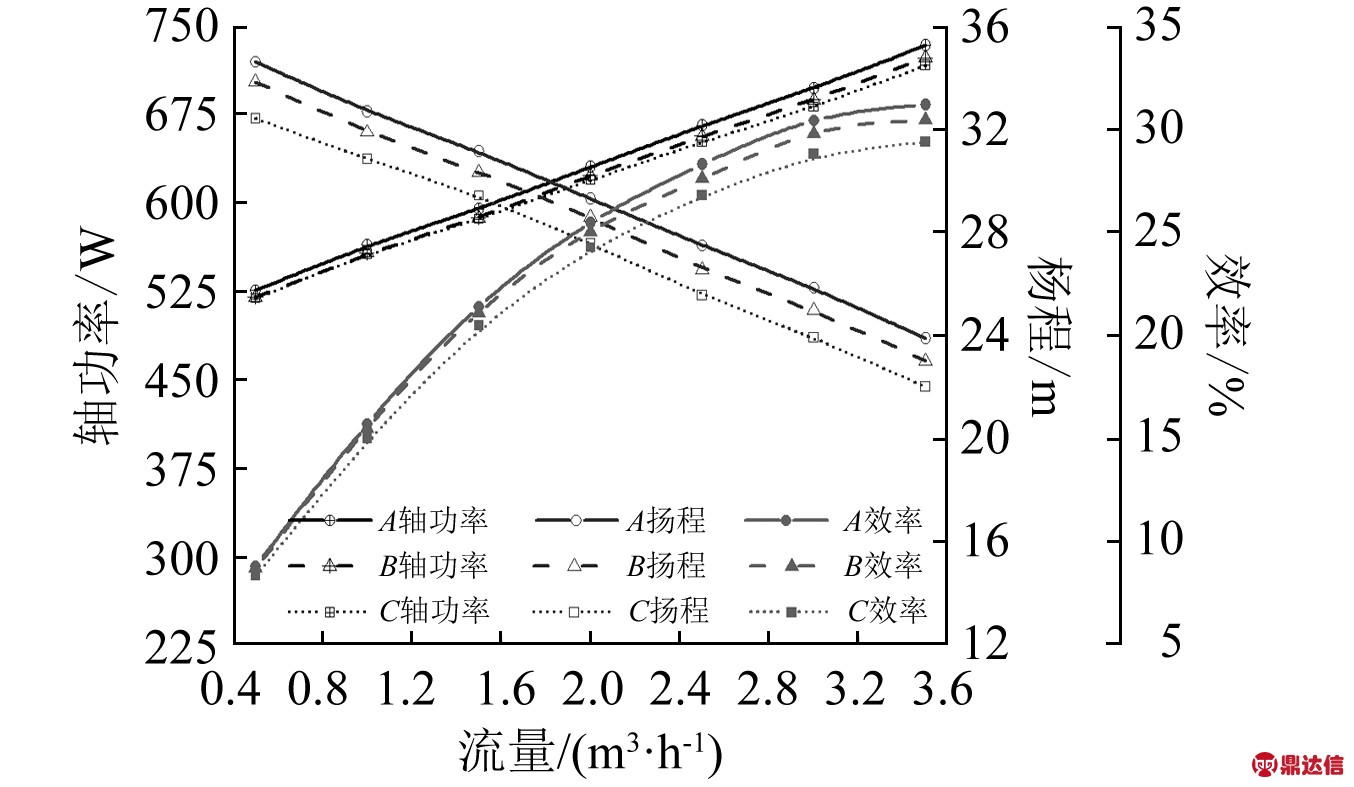

图15为Pareto前沿解3个极值点样本水力性能对比图。可以看出,样本A的效率、扬程、轴功率整体高于样本B,样本B高于样本C;随着流量的增加,三条扬程曲线基本平行,效率和轴功率之间的差距逐渐扩大。

图15 A,B,C 3个样本水力性能对比

Fig.15 Hydraulic performance comparison of A, B and C

图16为Pareto前沿解3个极值点样本叶轮旋转噪声声学性能对比图。图16(a)为额定工况下出口监测点位置声压级频率响应曲线;图16(b)为声压级随流

图16 A,B,C 3个样本声学性能对比

Fig.16 Performance comparison of A, B and C

量的变化趋势图。可以看出,3个样本声压级频率响应曲线变化规律相似,均以轴频为周期呈明显脉动,并随着频率的增大强度逐渐衰减,样本A的声压级在各个频段明显高于B和C,B和C的差距主要表现在100 Hz频率处,即约2倍轴频处。3个样本点声压级随流量变化趋势基本一致,A样本在各个工况下声压级均明显大于B和C,B样本声压级略大于C。

5 结 论

(1) 叶片包角、叶片出口安放角、叶片进口直径为影响射流离心泵水力和声学性能最显著的3个因素。

(2) 应用方差分析法和系数法对各响应目标多元回归方程进行显著性检验,结果表明回归模型高度显著,能够反映叶型控制参数与泵水力和声学性能之间的客观关系。

(3) 水力性能最优和声学性能最优存在一定的制约性,较小的包角、较大的出口安放角、较小的叶片进口直径有助于改善射流离心泵的水力性能,设计空间水力性能最优参数组合为包角φ=52.5°,出口安放角β2=50°,进口直径Dj=14.5 mm;叶型各控制参数编码靠近0水平时有助于改善声学性能,设计空间声学性能最优参数组合为包角φ=76°,出口安放角β2=33°,进口直径Dj=18 mm。

(4) 声学性能和水力性能的映射在叶片型线的样本空间内具有逼近Pareto解的能力,Pareto前沿解沿一条呈下的凸形曲线分布,该曲线上的样本为叶片选型最优解组合。