摘 要: 叶片数是泵作液力透平时的主要几何参数之一,为了明确叶片数对泵作液力透平时的性能影响,基于N-S方程和标准k-ε湍流模型,采用SIMPLE算法,应用FLUENT流场模拟软件对不同叶片数下的泵用作液力透平时进行了数值计算,得到了不同叶片数下液力透平的外特性曲线并分析内部流动规律。结果表明:对于低比转速离心泵作液力透平,随着叶片数的增加,流量从最高效率点向小流量偏移时效率下降的梯度增大,而从最高效率点向大流量偏移时效率呈现先增大后减小的变化趋势,另外液力透平的最高效率点随叶片数增加向小流量偏移;压头随叶片数的变化在小流量变化相对较小,而在大流量工况时,随着叶片数的增加呈现逐渐增大的趋势。内流场分析表明,随着叶片数的逐渐增加,透平叶轮中漩涡区域逐渐减小,叶轮内部的流动有很大的改善。但结合外特性分析发现,叶片数过多的增加反而不利于透平性能的提升,因此,对于具体参数组合的液力透平,存在着最佳叶片数使得泵作液力透平的性能达到最优。

关键词: 叶片数;泵作液力透平;数值计算;漩涡;摩擦损失

1 前言

在石油、化工、海水淡化等流程工业中,存在着大量的高压流体,通常这些能量被直接浪费掉,而泵是可逆式水力机械,将泵反转作透平运行可实现对高压液体的回收利用,因此又称之为泵作液力透平(PAT)。由于泵反转作透平具有结构简单、体积小、造价低、运行可靠、维修方便等特点,因此用泵反转作能量回收透平的应用越来越广泛[1,2]。

目前,针对液力透平的研究方法有理论推导、试验和数值计算。研究的焦点之一是对泵正、反工况的研究,该研究的目的是寻找2种工况下Q,H,ns等性能参数之间的换算关系,进而选择合适的泵用作液力透平[3~8];焦点之二是液力透平的高效优化设计[9~12];而叶片数是泵作液力透平时的主要几何参数之一,对其研究相对较少,且如果明确叶片数对液力透平性能的影响,对液力透平的高效优化设计具有重要的意义。

本文采用数值计算的方法研究叶片数对一单级单吸液力透平性能的影响,首先是获得不同叶片数下液力透平的外特性,进而通过流场分析揭示不同叶片数下液力透平在小流量工况、最优工况以及大流量工况时的内部流场分布规律。

2 液力透平的主要几何参数

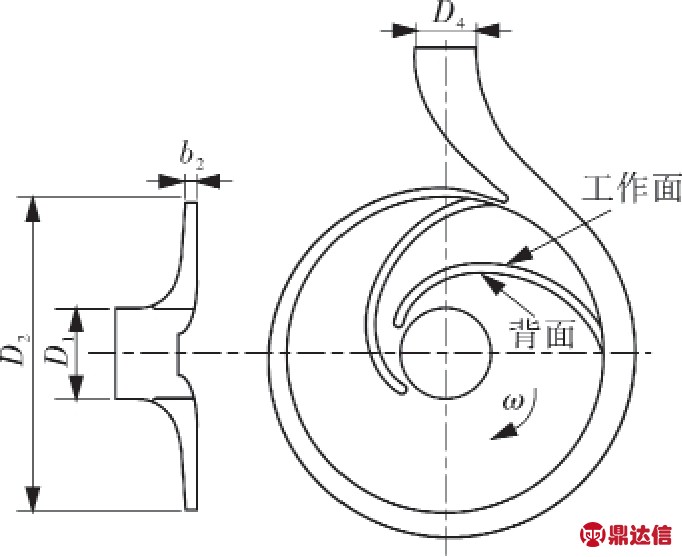

本文选择一单级单吸离心泵反转作为液力透平,具体几何参数和性能参数见文献[13],所选液力透平模型如图1所示,其主要几何参数见表1。

图1 液力透平模型示意

表1 模型主要几何参数

3 数值计算

3.1 计算域选取与网格划分

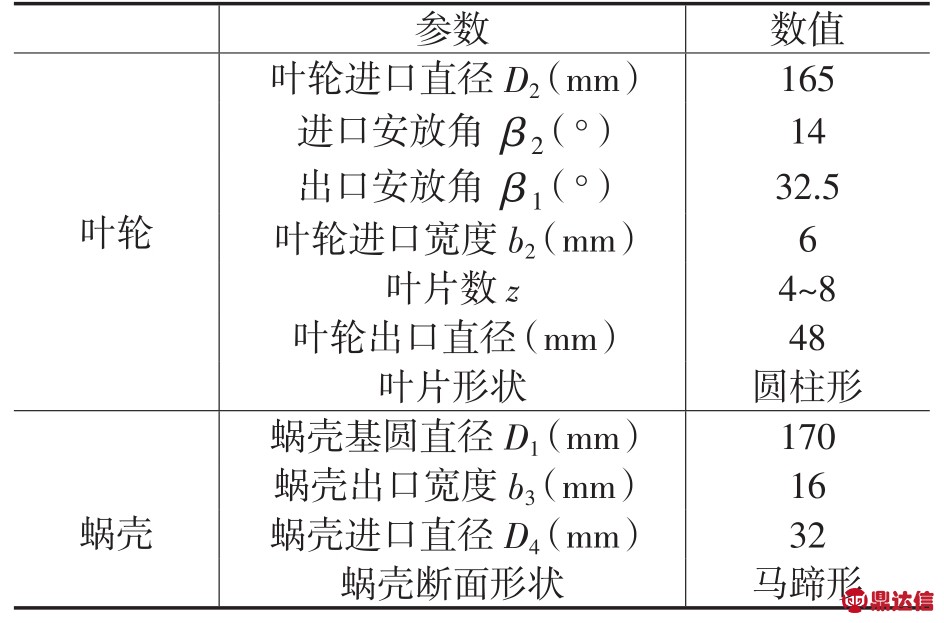

液力透平的计算域采用三维造型软件Pro/E生成,计算域生产之后采用ICEM对其进行网格划分,如图2所示。

图2 液力透平计算域模型及其网格示意

3.2 参数设置

采用ANSYS-FLUENT软件对模型进行数值计算,参数设置如下:采用雷诺时均不可压的Navier-Stokes(N-S)方程描述内部流动,选用标准k-ε湍流模型,工作介质是常温下的清水,流动状态的分析类型为稳态,进口的边界条件设置为速度进口,出口设置为压力出口,叶轮与蜗壳间的耦合面设置为interface边界条件,标准的壁面函数定义靠近壁面区域的流动,计算收敛标准设置为10-4。

4 结果分析

4.1 液力透平外特性分析

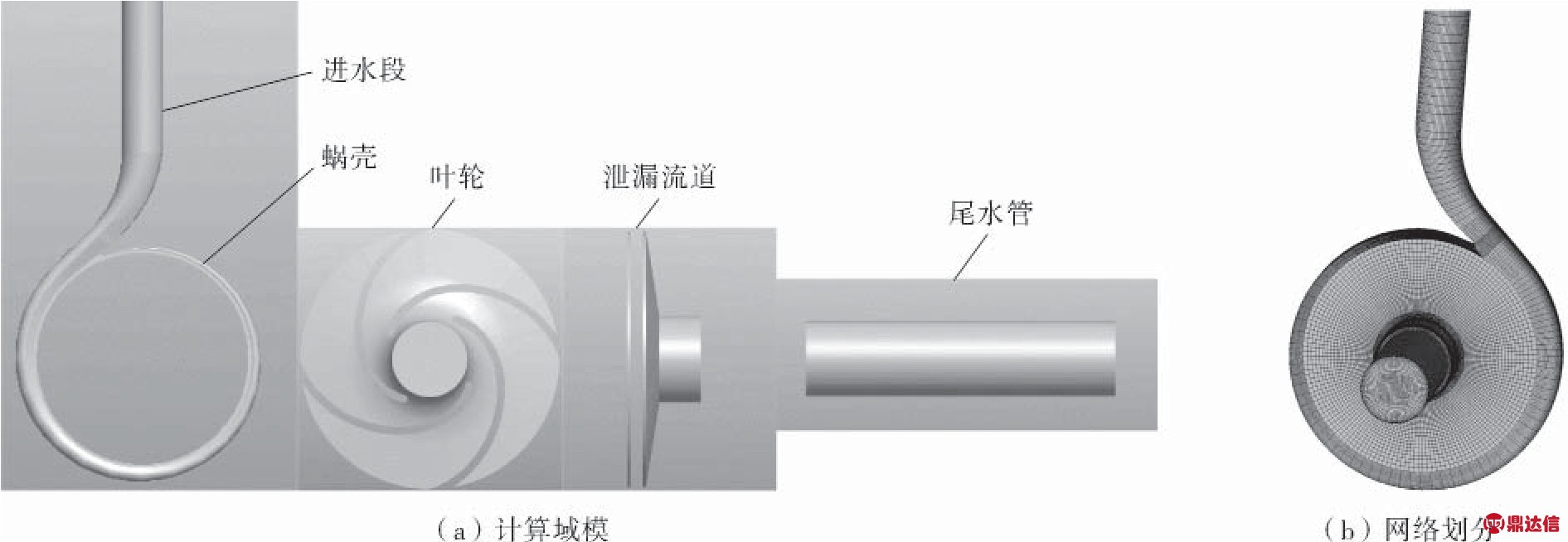

通过CFD数值计算,分别得到不同叶片数下液力透平的水力效率、扬程和功率曲线,如图3所示。

图3 不同叶片数时液力透平的外特性曲线

从图3中可以看出,随着叶片的逐渐增加,液力透平的最高效率点向小流量工况偏移,且效率逐渐增加,具体见表2;不同叶片数时,其效率曲线的变化特点均呈现当流量从最高效率点向小流量变化时效率迅速下降,而从最高效率点向大流量变化时效率下降缓慢;与叶片数相关的是随着叶片数的增加,流量从最高效率点向小流量变化时效率下降的梯度增大,而在最高效率点之后效率下降的梯度先增大后减小。不同叶片数下,液力透平的扬程、功率均随着流量的增大呈现逐渐上升的趋势;扬程在小流量区域,随着叶片数的增加变化不是很大,而在大流量区域,随着叶片数增加呈现出先减小后增大的趋势,即H4>H5<H6<H7<H8;功率在小流量区域,随着叶片数的增加而逐渐增大,即 P4<P5<P6<P7<P8,在大流量区域,随着叶片数的增加而呈现出先减小后增大的趋势,即 P4>P5>P6<P7<P8。

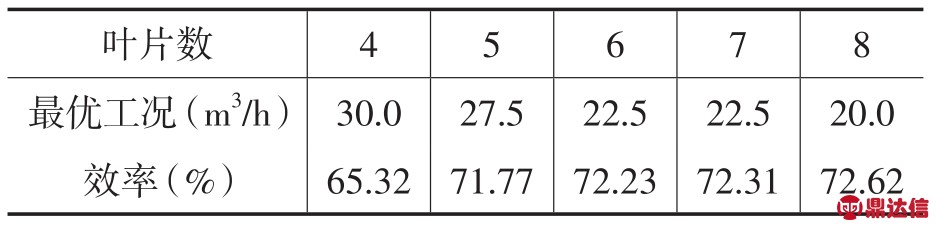

表2 不同叶片数下液力透平的最优工况及效率值

液力透平的外特性随叶片数增加产生变化的原因在于:液力透平叶轮叶片数的增多和离心泵一样,均增强了叶轮的做功能力,有利于效率的提升。但随着叶片数逐渐增加,叶轮流道内会出现较为严重的叶片排挤现象,导致流道内的流体速度增大,同时,叶片数的增加,使得流体与叶片接触的总表面积增加,这样流体与叶片表面间的摩擦损失会增大,从而增大了水力损失;反之,当叶片数较少时,流体受叶片的束缚不够,叶轮内流体由惯性引起的速度滑移会相对比较大[3],流体在叶轮中的流动势必较为紊乱,同时会在局部出现不同强度的漩涡区域,从而造成一定的水力损失。下面对不同叶片数时液力透平在大流量区域的效率变化特点加以详细分析,其它工况下的分析与之类似。

在大流量工况下,叶片从4片增加到5片时,效率增大,效率与叶片数正相关;叶片由5片增加到8片时,效率逐渐下降,效率与叶片数负相关。这说明,液力透平叶片由4片增加到5片,尽管与流体接触的叶片表面净增2个,表面摩擦损失增大,但叶轮内的流动状况得到改善,如叶轮内二次流强度大幅减弱[14],二次流引起的水力损失减少较多,所以总的来说降低了叶轮中的水力损失;叶片由5片逐渐增加到8片过程中,每增加1个叶片,与流体接触的表面净增2个,叶轮中的摩擦损失会增大,但由于叶片数增加引起的水力损失降低较少,小于增加的摩擦损失,所以总的水力损失上升,水力效率下降。

4.2 液力透平内流场分析

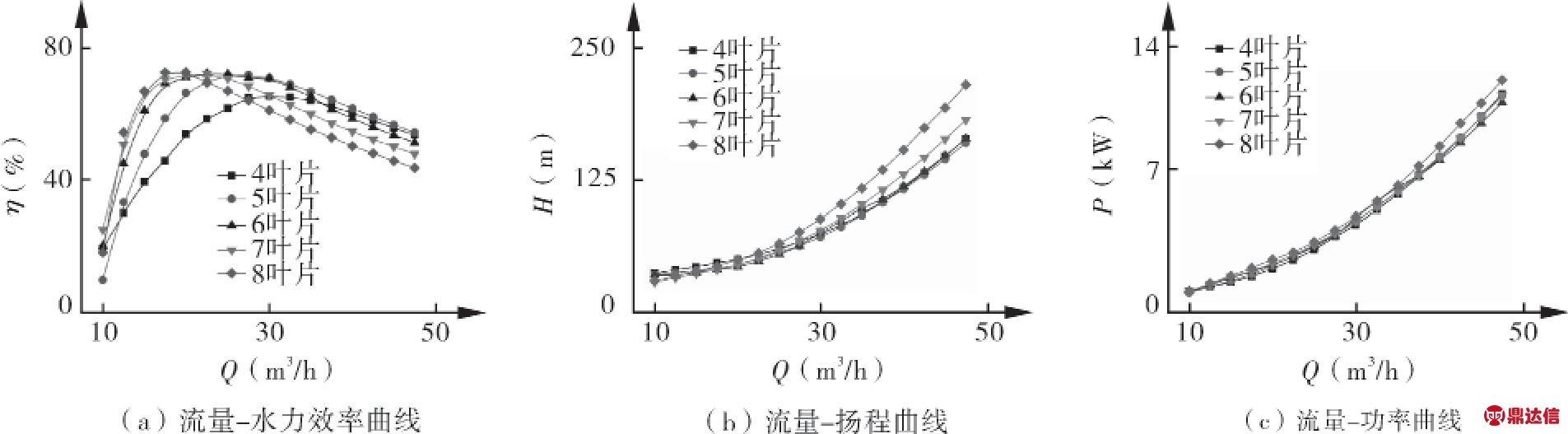

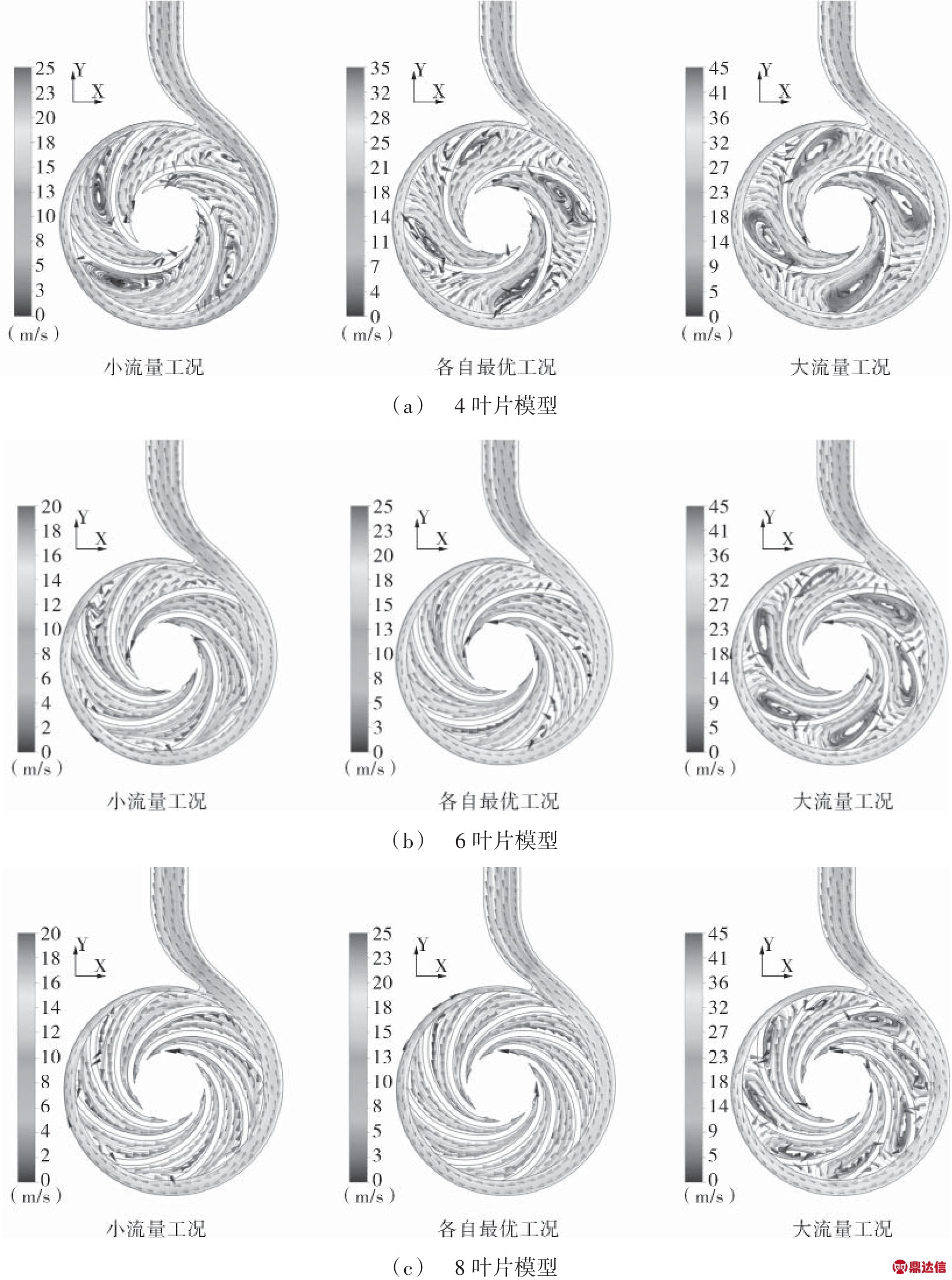

为了更加深刻的理解上述因叶片数的变化而导致的液力透平性能差异,下面对叶片数为4,6和8的模型分别在一个小流量工况(15 m3/h)、各自最优工况(见上一小节)和一个大流量工况(40 m3/h)下的速度流线加以分析,图4为不同叶片数3个工况下液力透平中间截面(z=0)上的速度流线。

图4 不同叶片数时液力透平在3个工况下的速度流线

从图4可以看出,对于本节研究的初始模型(4叶片)而言,无论是在小流量工况、最优工况,还是在大流量工况,在叶片进口位置处均存在着较大的漩涡区域,且叶轮内流体的速度梯度也比较大。随着叶片数的逐渐增加,在3个工况下,叶轮中漩涡区域和速度梯度均逐渐减小,当叶片增加到8片时,在各自的最优工况下,透平叶轮中几乎没有漩涡区域,速度流线和叶轮叶片弯曲形状趋于一致,可见随着叶片数的增加,叶轮内部的流动有很大的改善,但叶片数增加却使得叶片表面的摩擦损失有所增加。因此,对于具体参数组合的液力透平,存在着最佳叶片数使得液力透平的效率达到最高。

5 结论

(1)随着叶片数的逐渐增加,效率在小流量工况时总体呈现逐渐增加趋势,而在大流量工况时呈现出先增大后减小的变化趋势,另外液力透平的最高效率点向小流量偏移;在同一压头下,不同叶片数模型对应的流量相差较小,特别是压头较小的情况下。

(2)通过对内流场分析发现,叶轮叶片数的增加使得流体受叶片的控制力增强,有效地减弱了流道内二次流的强度及叶轮内由惯性引起的速度滑移,这样可以增强叶轮的做功能力并减小叶轮内的流动损失。但叶片数过多时,流体与叶片接触的总表面积会增加,并且在叶轮叶片的出口处会形成严重的叶片排挤现象,反而不利于透平性能的提升,因此,对于具体的液力透平,存在着最佳叶片数使其水力性能达到最优。