摘 要:采用压力边界条件对一单级单吸蜗壳离心泵进行了三维空化非定常相变流动的数值计算,模拟过程通过定常计算、基于滑移网格技术的非定常计算、以及结合混合项模型和Schneer-Sauer方程的空化演变计算,成功捕捉了泵内非定常空化流动特性。计算结果表明:设计工况叶轮前缘空化率在0.92%~1.12%范围内以叶片旋转频率做周期性变化;当叶片靠近蜗舌时空化加剧,而泵流量略有降低;当叶片远离蜗舌时空化减轻,流量有所增加。

关键字:离心泵;非定常;附着空化;云空化;数值模拟

0 引言

为了减小以致消除汽蚀现象对水泵设计工况及非设计工况运行中的有害作用,提高系统运行稳定性,提高水泵效率,对泵内汽蚀空泡的产生、演变及其溃灭过程的研究持续受到国内外学者的关注。离心泵内复杂的三维空间结构,流场中的湍流流动以及叶轮与蜗壳动静干涉作用所带来的非定常流动特性,使得对汽蚀空泡演化规律的研究困难重重。Liua等[1],Dular等[2]以及 Sang-Ho等[3]分别对泵内发生的多处汽蚀现象进行了试验测量(PIV),展示了空泡的分布情况,然而示踪粒子无法均匀的融入空泡内部,从而影响对空泡内流场的分析研究。硬件计算能力及求解算法的不断提升为数值分析泵内复杂流动特性提供了可能。非定常数值研究方面:田辉等[4]基于动网格技术对离心泵内动静干涉作用而引起的流场压力脉动、流量波动及叶片载荷变化的数值分析。Issa Chalghoum等[5]对变工况下离心泵叶轮与蜗壳的干涉流动进行了非定常分析。汽蚀数值研究方面:Medvitz等[6]通过Kunz提出的基于势流假设的数值方法实现了对离心泵低空化数状态下汽蚀流动的数值模拟,然而由于势流假设的限制影响其广泛应用。随着气液间输运方程的引入,汽蚀流动数值研究的应用领域得到广泛提升。Rayleigh-Plesset方程、Zwart模型、Schneer-Sauer方程等被纳入多种数值求解器中并成功应用于多种工程问题的求解[7]。汽蚀流动往往伴随着强湍流流动现象,标准k-ε模型虽已大量应用于离心泵湍流计算中,然而由于其不能很好的反映湍流各向异性特征,对具有弯曲壁面或旋转的流动模拟存在一定失真,很难准确预测汽蚀湍流流动[5,8]。本文基于重整化群(RNG)k-ε模型,结合混合项模型及Schneer-Sauer[9]方程对动静干涉作用下气蚀空泡演化过程进行数值研究,为了深入研究离心泵内气蚀的产生及演化规律提供参考。

1 几何结构和运行参数

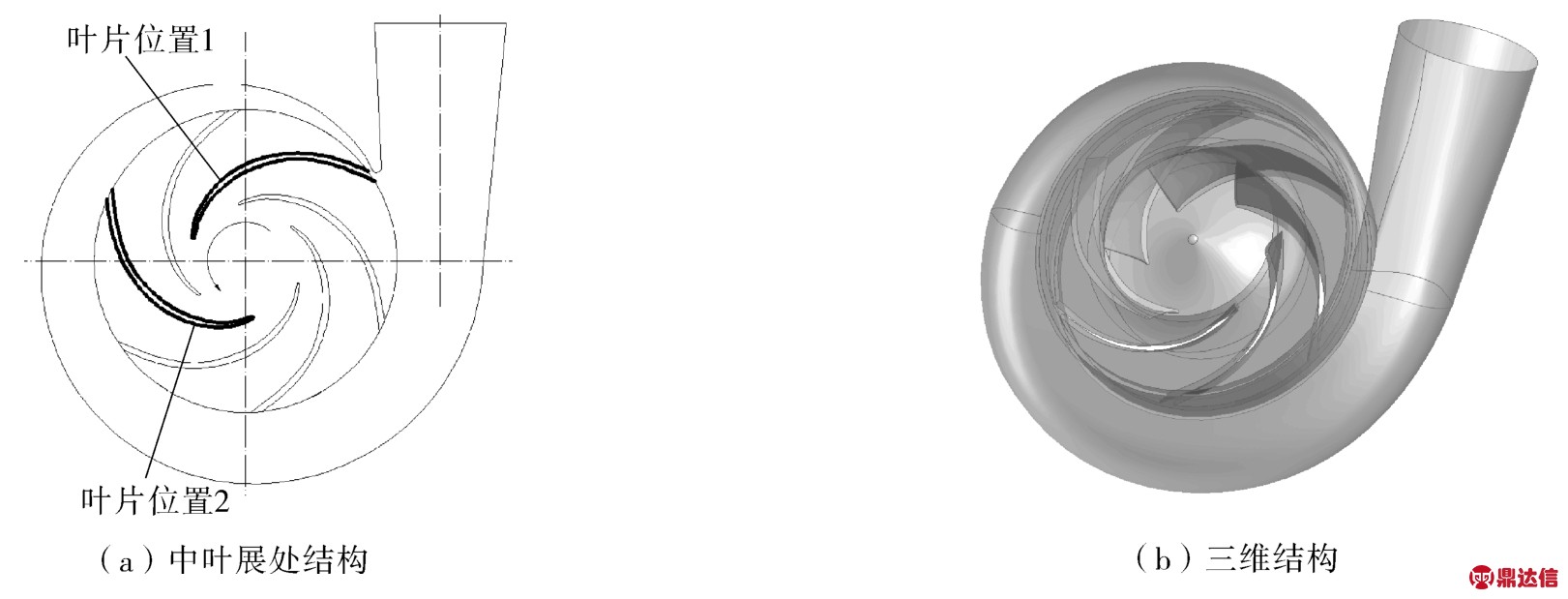

图1所示为本文所研究的单级单吸蜗壳离心泵几何结构示意,其中图1(a)示出了叶轮中叶展界面上叶轮及蜗壳的几何结构,图1(b)示出了该泵的三维结构。叶轮由6片后弯三维扭曲型叶片组成,泵入口直径为125 mm,离心泵的主要参数见表1。

图1 离心泵叶轮及蜗壳几何结构示意

表1 离心泵的主要参数

2 数值计算方法

三维扭曲叶片采用商用软件SolidWorks进行建模,通过Hub面,25%叶高,中叶展,75%叶高,以及shroud面上的叶片压力面和吸力面型线进行三维放样得到。蜗壳模型沿着周向每隔45°取一个截面,对周向的8个截面进行放样,实现蜗壳部分的三维建模。

图2示出计算区域的网格分布示意,其中图2(a)示出叶轮部分中叶展截面的网格分布情况,图2(b)示出蜗壳部分网格分布情况。为了增加求解稳定性,计算模型在叶轮入口处及蜗壳出口处做了适当延伸。为了增加网格贴体性以适应叶轮三维扭曲叶片及蜗壳不规则圆弧曲线结构(特别是涡舌部分),采用四面体形非结构化网格。针对462万,681万和976万3套网格,设计流量、不考虑汽蚀、定常流动的数值计算结果显示,三者水力效率及扬程间的相对偏差在1%以内,近壁面y+均处于(30,200)的范围内。综合求解精度及计算能力,最终选用图2所示由约681万网格构成的计算模型。数值计算在采用至强双CPU(E5-2640V4),64G内存的联想ThinkStation P910上进行。数值分析过程基于ANSYS WORKBENCH 18 FLUENT软件平台进行,求解纳维-斯托克斯方程组,湍流模型采用RNG k-ε模型,控制方程采用具有二阶精度的有限差分法离散。非定常模拟采用滑移网格技术,模拟过程中蜗壳网格位置始终保持不变而叶轮网格沿着转动方向不断旋转运动[4,10-11]。为了充分模拟出动静干涉作用下的三维流动情况,研究在此过程中压力脉动及速度方向变化对涡舌附近汽蚀发展情况的影响,设置非定常计算中物理时间步长为叶轮转过一个流道角度的1/20,基于叶轮的旋转速度及叶片数量可取非定常时间步长为1.725×10-4 s。每个物理时间步内虚拟时间步迭代达到30步或控制方程各变量的绝对残差均小于10-4时,进入下一个物理时间步的迭代计算。

图2 计算网格示意

对于泵内三维流场汽蚀发展过程的模拟分3个阶段进行:

(1)首先进行泵内定常流场过程的数值模拟,这可以为后续非定常数值模拟过程提供初场,并为非定常数值模拟过程提供边界条件。定常数值模拟过程中,取叶轮入口中心点为参考压力点,设参考压力值为一个标准大气压,且暂不考虑汽蚀的发生。入口设置为质量流量边界条件,出口给定由理论扬程估算出的静压值,壁面设为无滑移边界条件。

(2)接着进行流场非定常数值模拟,基于定常模拟结果取离心泵入口总压的面积平均值作为非定常数值模拟过程的入口边界条件,从而能更准确的反映压力脉动过程对于各流道内瞬时流量的影响。出口边界条件与定常计算中一致。

(3)以非定常模拟的流场为初场,采用Mixture多相流模型并基于Schneer-Sauer方程求解气/液两相间质量的转化,进行非定常流场内汽蚀空泡发展过程的数值模拟。

3 计算结果及分析

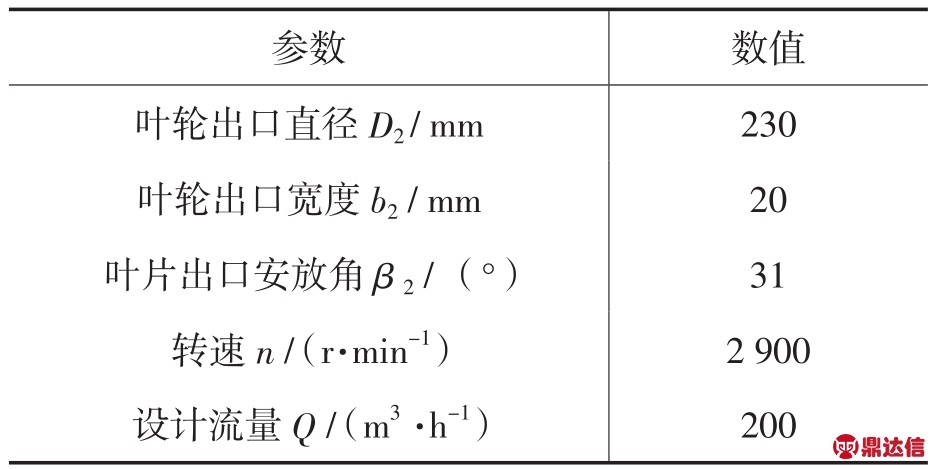

图3所示为经过第一阶段定常流场计算所获得的离心泵宏观总体性能对比。由图3可见,随着流量的增加,计算结果与试验值吻合良好,常用工况范围下效率及扬程的偏差分别在5%和10%以内。以上结果在为后续非定常计算提供初场的同时,验证了本文数值算法的准确性。

图3 离心泵总体性能对比

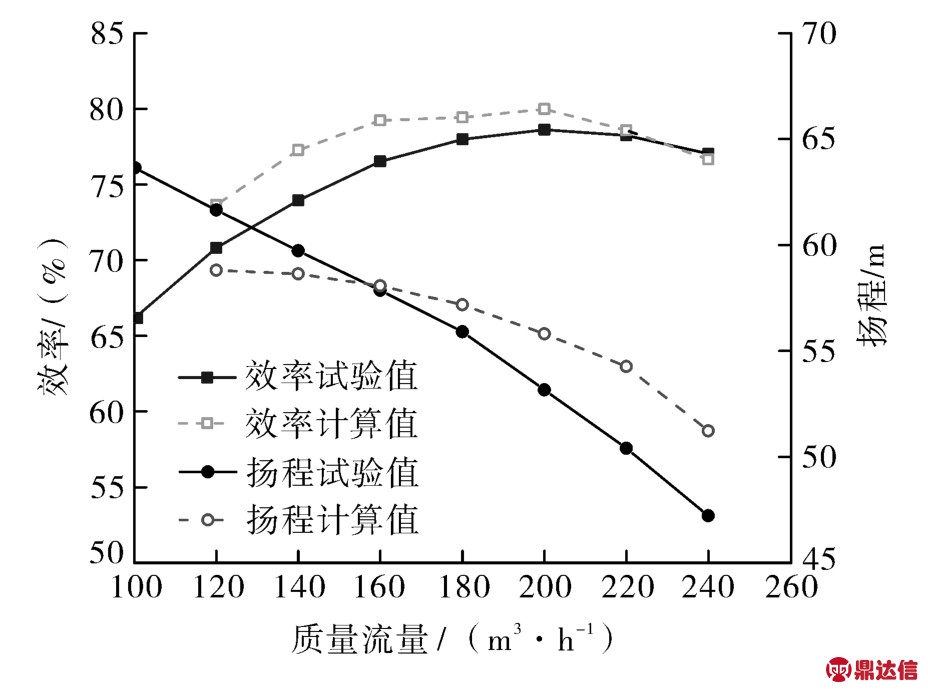

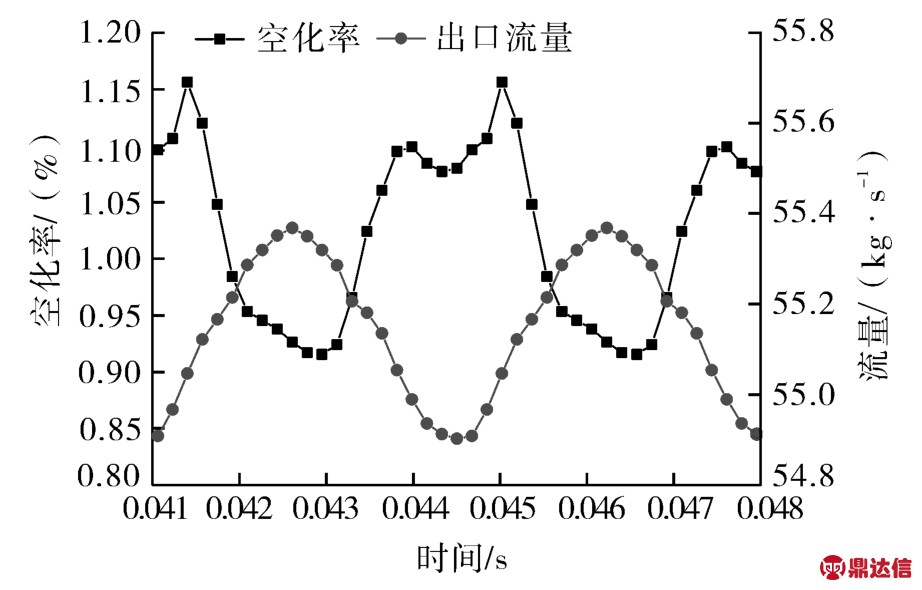

将某一叶片转过蜗舌部分的时间3.45×10-3 s记为T。图4示出了一个叶片转过蜗舌部分,一个周期中,4个典型时刻叶片中叶展截面上发生气蚀的情况。从图中可见,4个典型时刻叶轮前缘靠近吸力面一侧均发生了空化,且核心部分以附着空化为主。随着叶片的旋转,空化范围在一定程度上向流道主流方向及下流发展,并逐渐由附着空化转变为云空化。由于4个典型时刻叶轮及蜗舌相对位置的差异,各时刻空化的发展情况有所不同,附着空化和云空化的发生比例以及总空化区域随叶片的转动呈周期性变化。图5中显示了随着叶轮旋转,叶片中叶展截面上空化区域总面积占叶轮中叶展截面总面积百分比的变化情况,图中将此百分比记为空化率。当前设计工况下中叶展截面上随着叶轮的旋转空化发生范围在0.92%~1.12%之间周期性变化。

图4 叶片中叶展截面气液相体积分数及速度矢量分布

图5 随着叶轮旋转空化率及流量变化情况

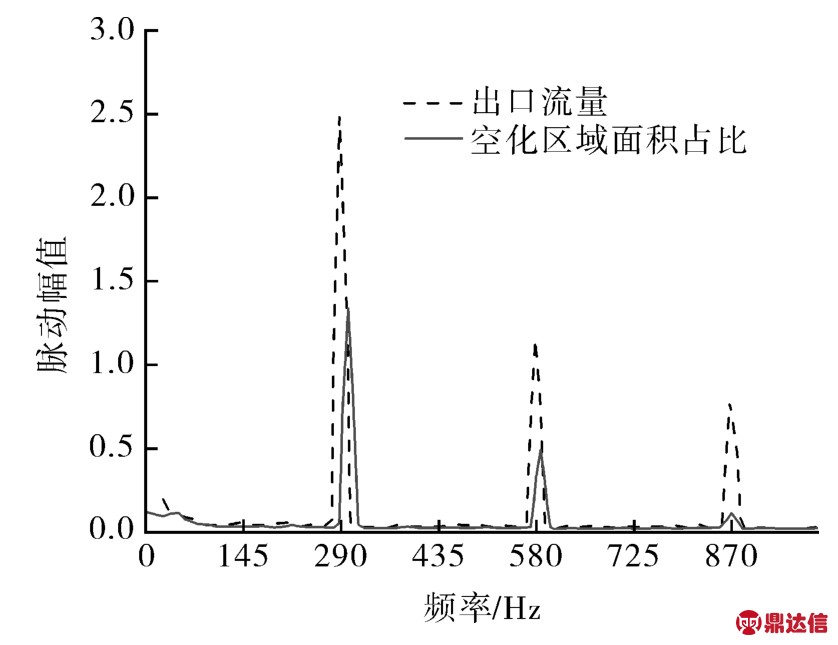

如图5所示,随着叶轮的旋转泵内空化率及流量表现出明显的周期性,其脉动周期为单个叶片转过蜗舌所需的时间3.45×10-3 s。对应图4中4个典型时刻叶片及蜗舌的相对位置,图5中示出了相应位置瞬时空化率及流量。随着叶片尾缘转过蜗舌,叶片前缘的空化程度显著降低;蜗舌接近流道中部时空化率降低有所减缓;此后随着下一个叶轮接近蜗舌空化不断加剧;在后弯叶型尾缘与叶片尾缘圆周端部转过蜗舌时,出现了空化率先稳定而后骤增的情况。如图所示,流量随叶片旋转的变化较单一,随着叶片远离蜗舌流量逐渐增加,而随着叶片靠近蜗舌流量逐渐减小。流量的这种变化可能受重复循环流量变化影响。如图4中线条所示,箭头方向表明泵内该点绝对速度方向;线条的长短反应了该点速度的大小;而线条的密集程度体现该区域流线的疏密,在一定程度上反应流量的多少。图4(a)及图4(c)中分别显示了叶片尾缘靠近蜗舌以及流道中央靠近蜗舌的情况,从中可以看出存在部分液体受叶片做功后并未沿着蜗壳出口流道流出,而通过叶轮与蜗舌的间隙又进入蜗壳内形成了重复循环流动。图中可见,重复循环流量在叶片接近蜗舌时较大,从而在一定程度上引起了泵出口流量的脉动。基于参考文献[12]的参数无量纲方式,分别以平均出口流量和平均空化面积占比对2个参数进行无量纲化,针对脉动值所得频率分布如图6所示。图中可见,出口流量及空化率脉动频率均约为 290 Hz,等于叶片旋转频率(BPF)[4]。

图6 出口流量及空化区域脉动频率分布特性

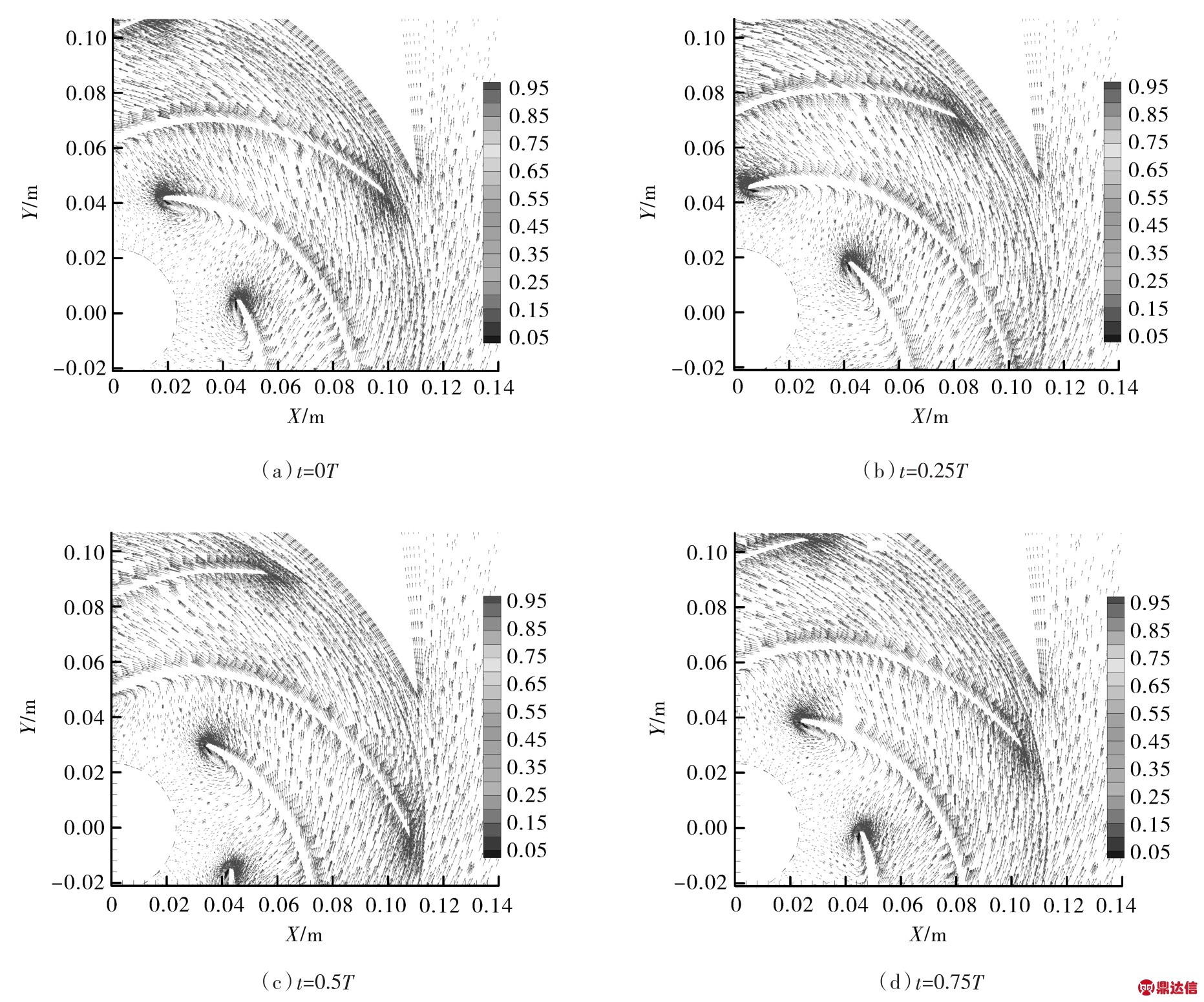

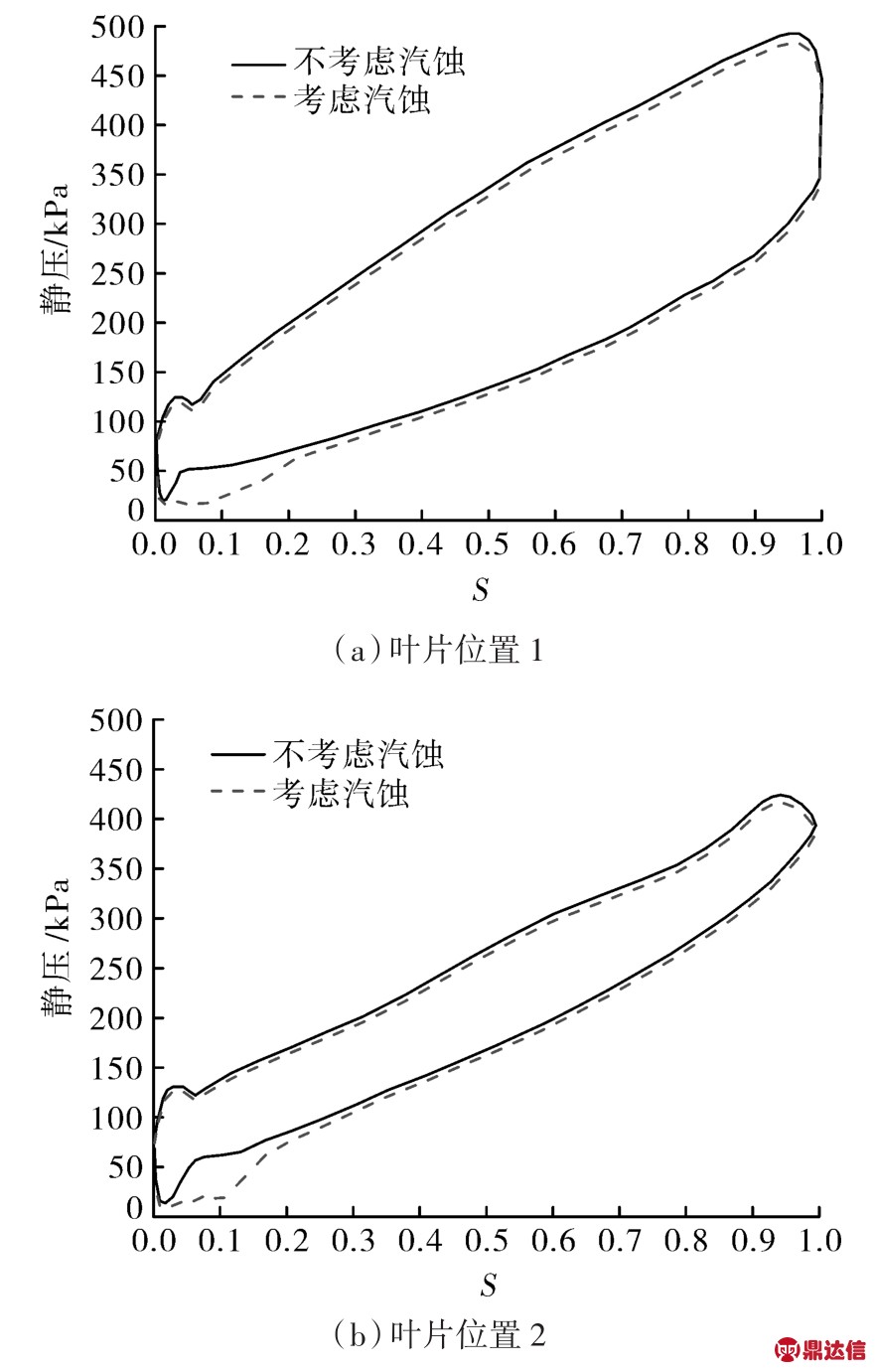

图7所示为叶片沿着主轴旋转过程中2个典型位置中叶展处载荷分布情况,图中横坐标为叶片上取压点无量纲位置参数[7](S从叶片前缘的0变化至叶片尾缘的1);叶片1和叶片2与蜗舌的相对位置如图1所示。

图7 叶片中叶展处载荷分布情况

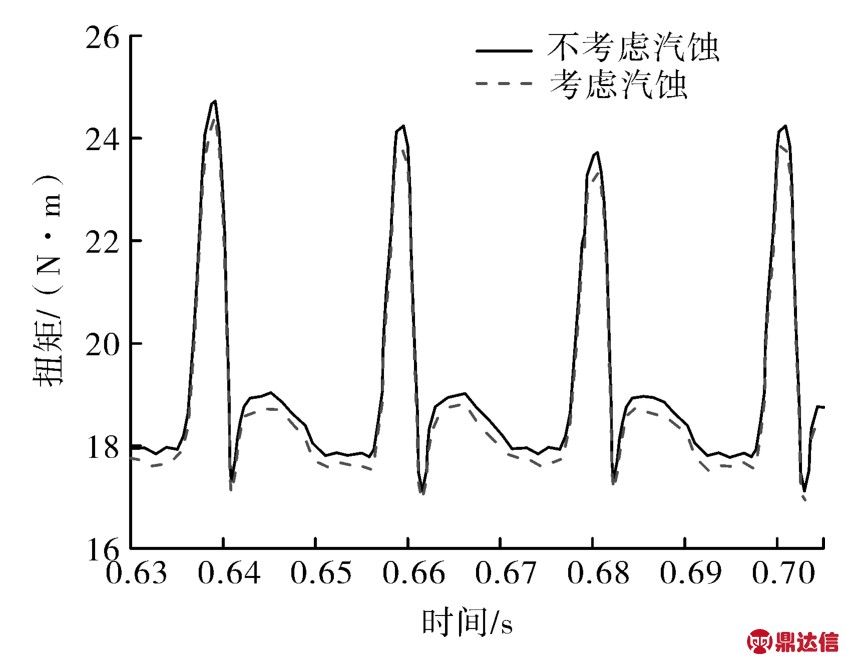

图7中可见,影响叶片载荷分布最主要的因素为相对于蜗舌的位置。图7(a)中所示叶片处于蜗舌附近,沿流动方向其工作面压力的提升明显高于非工作面一侧,叶片载荷较大;图7(b)中所示叶片处于蜗壳中距离蜗舌最远的位置,沿流动方向其工作面压力的提升与非工作面一侧基本一致,叶片载荷较小。图中可见,汽蚀的发生使得叶片工作面及非工作面的压力均有一定程度的降低,而影响最大的区域为叶片前缘部分;这是由于非工作面由于汽蚀的发生,压力降低显著,造成叶片前缘载荷增加,而这种情况随汽蚀发生而存在与叶片相对于蜗舌位置无关。基于对叶轮旋转过程中不同时刻载荷的分析,图8示出了某一叶片沿主轴旋转3圈所受载荷的分布情况,图中显示,叶片旋转过程其载荷分布周期性明显,与图7中的结果相符,汽蚀的发生对叶片载荷影响较小。

图8 叶片载荷随时间的分布

4 结论

(1)叶轮前缘吸力面侧存在附着空化区和云空化区,随着叶轮的旋转中叶展截面上空化区域总面积占中叶展截面总面积的比率在0.92%~1.12%范围内周期性变化。

(2)叶轮内空化及出口流量的脉动均受蜗壳几何不对称的影响,其脉动频率等于叶片旋转频率;而叶片载荷的变化受距离蜗舌位置影响较大,受汽蚀影响较小,脉动频率为叶轮旋转频率。

(3)总体上,当叶片靠近蜗舌时空化加剧,而泵流量略有降低;当叶片远离蜗舌时空化减轻,流量有所增加。由于空化发生处距离泵的上游入口及下游出口均存在一定的距离,所以空化的发生对于泵流量影响的内在机理仍需后续详细研究。