摘要:为研究核电站冷凝泵首级叶轮与导流壳内流瞬态特性,建立叶轮与导流壳的水体模型并进行了数值模拟,得到不同工况下扬程波动的曲线、叶轮受到的径向力矢量分布以及设计工况下叶轮与导流壳内压力脉动的时域和频域特性。计算结果表明:大流量下的扬程振幅略高于小流量下的扬程振幅,当叶片出口掠经隔舌处时,扬程达到谷值,当叶片出口逐渐远离隔舌时,扬程达到峰值;从叶轮进口向叶轮出口压力脉动幅值递增;叶轮出口处,从叶片工作面向叶片背面压力脉动幅值递减,导流壳内部压力脉动主频接近叶频,导流壳隔舌附近的压力脉动振幅较大;叶轮在设计工况下径向力平均绝对值较小,且其指向大致与导流壳隔舌呈90°,当偏离设计工况时径向力产生明显的偏向。

关键词:核电站冷凝泵;首级双吸叶轮;导流壳;压力脉动;径向力

随着国民经济的快速发展,我国对电力的需求日渐增长,核能作为一种高效的清洁能源[1],其能量密度是传统化石燃料的数百万倍,具有十分广阔的发展前景。冷凝泵作为核电站的必要组成环节,其作用是将凝汽器热井中的高真空度凝结水抽出,输送接近于凝汽器压力的饱和温度的水,再经凝结水精处理系统、低压加热器系统送入除氧器,同时向汽轮机旁路系统及疏水扩容器提供减温水,输送介质温度为80 ℃。

冷凝泵在实际运行过程中,需要避免振动、噪声等问题的出现[2-3],经研究发现,当泵的转动频率接近泵部件固有频率时,泵将会产生共振现象。袁寿其等[4]采用标准k-ε模型研究了管道泵内部流动及振动特性。文献[5-9]通过数值模拟与试验研究,发现泵内部非定常流动造成的压力脉动也是泵发生振动的原因。机械零件的加工及装配误差也将造成泵振动[10]。周凌九等[11]使用SST k-ω模型封闭的雷诺平均方程和滑移网格技术计算了离心泵内的非定常流场,结果表明离心泵在给定进口速度的条件下,由于叶轮与蜗壳隔舌的相对位置不同,泵的扬程和轴功率有较大的脉动,且其脉动幅值随流量的增大而增大。曹卫东等[12]使用标准k-ε模型对两级离心泵的流道进行模拟。Gülich等[13-14]研究得到离心泵内部压力脉动的主要诱因是叶片尾翼的射流-尾迹作用以及流动分离和回流引起的大规模涡流。Andreas等[15]应用PIV技术和CFD技术研究了失速工况下离心泵内的压力脉动规律。

现有对泵内压力脉动的研究多集中于单级单吸式离心泵。核电站冷凝泵要求具有较高的汽蚀性能,因此其首级通常采用双吸叶轮,采用导流壳将首级叶轮的水流过渡到下级叶轮入口,国内外对于这种结构内部压力脉动特性的研究几乎是空白。本文以1 000 MW核电站冷凝泵为研究对象,建立包括首级双吸叶轮以及双流道导流壳在内的流场模型,采用数值计算软件ANSYS CFX模拟其在不同工况下的非定常流动,在宏观上分析其扬程波动,在叶轮以及导流壳内设置监测点分析其压力脉动特性,并探讨其在不同工况下的径向力分布。

1 模型建立和数值计算

1.1 整体装配结构

图1 1 000 MW核电站冷凝泵结构

Fig.1 Construction of condensate pump in 1 000 MW nuclear power plant

1 000 MW核电站冷凝泵结构如图1所示,进水喇叭、泵轴、叶轮、导流壳、导叶等泵核心部件均放置于核电站冷凝泵筒体内,筒体包含进出水管路法兰。核电站冷凝泵各项技术参数要求如下:流量为2 250 m3/h,扬程为235 m,泵轴转速为1 480 r/min,其共有4级离心式叶轮,首级叶轮采用双吸离心式结构,首级扬程为55 m。双吸叶轮进口直径为280 mm,叶轮轮毂直径为83.4 mm,叶轮出口宽度为48.7 mm,叶轮出口直径为487 mm,采用扭曲叶片形式,叶片进口处厚度为5 mm,叶片出口处厚度为5.6 mm,叶片出口角为19.5°,叶片包角为114.7°,叶片数为6,导流壳进口宽度为170 mm,导流壳基圆直径为511 mm,导流壳采用中心对称的双出口形式,其过流断面形状为带圆角矩形。

1.2 网格划分与计算方法

图2 计算域模型

Fig.2 Calculation area model

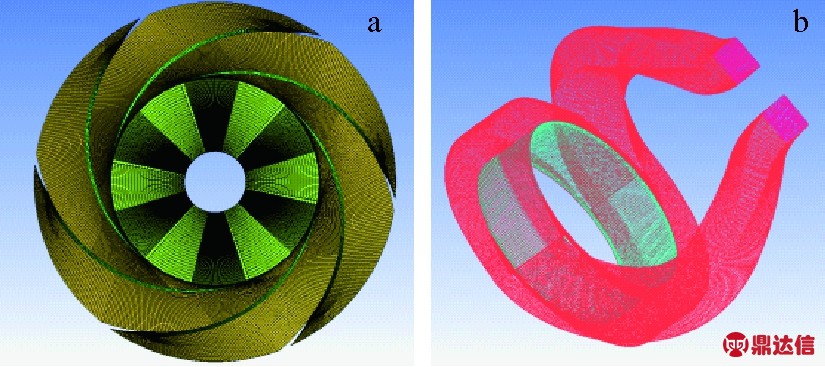

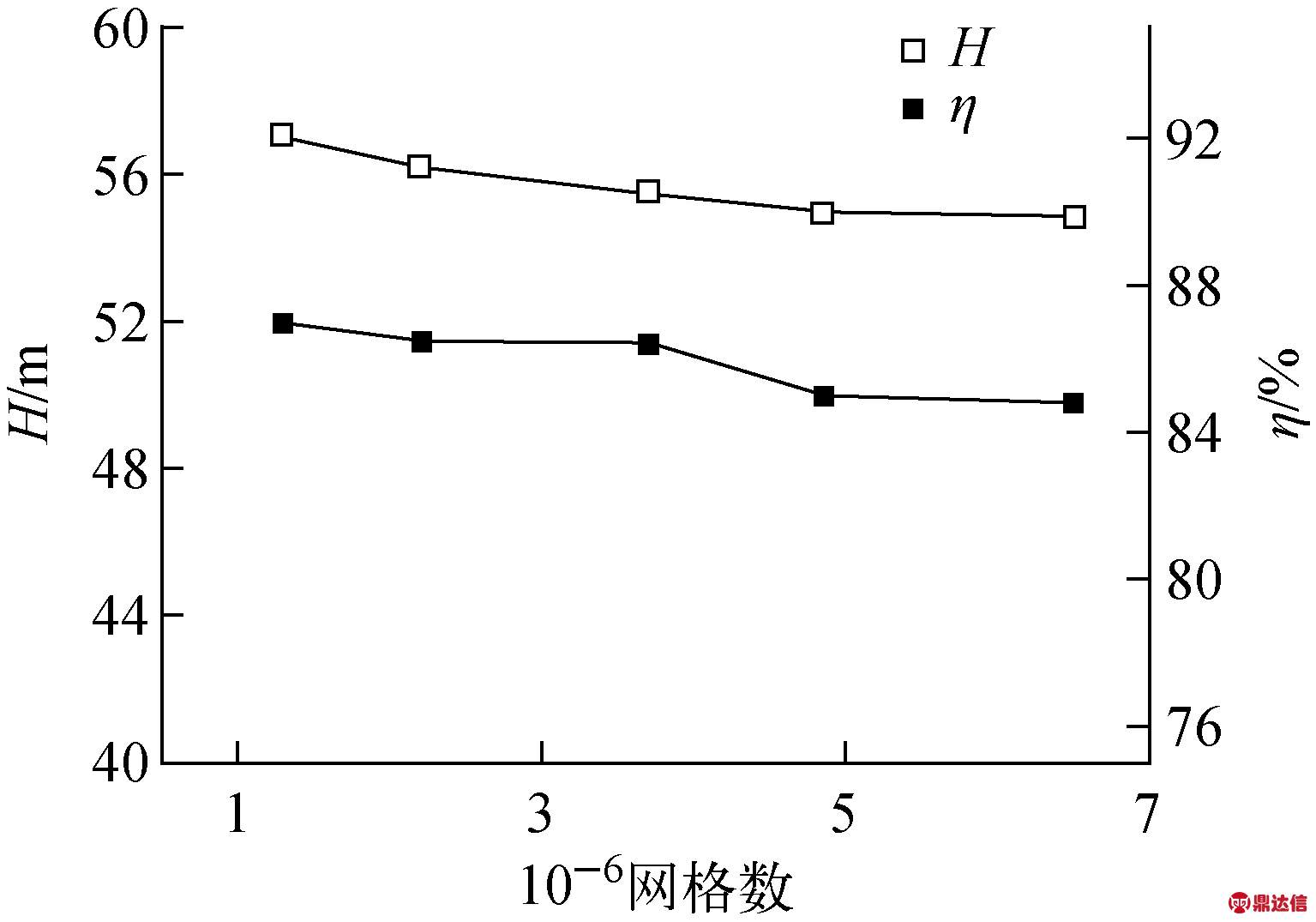

首先建立了如图2所示的包括首级双吸叶轮、导流壳、进出口延长段的三维模型,接着对各部分模型采用ICEM CFD前处理软件划分如图3所示的结构化网格。为确保模拟结果的可靠性,在设计工况下对计算域进行网格无关性验证,如图4所示。当网格数达到450万后,模型泵的扬程H变化不超过0.1%,效率η变化不超过0.2%,考虑计算结果准确性与计算机计算能力,本文计算域中首级双吸叶轮网格数为2 175 150,导流壳网格数为1 177 560,叶轮进口延长段网格数为421 800,导流壳出口延长段网格数为1 074 856,共4 849 366个网格。壁面采用标准壁面函数处理,壁面边界层网格y+约为100。

图3 首级双吸叶轮(a)和导流壳(b)结构化网格

Fig.3 Structured grid of the first double-suction impeller (a) and diversion shell (b)

图4 网格数对外特性的影响

Fig.4 Influence of grid number on pump characteristic

采用ANSYS CFX软件,为兼顾计算机CPU性能与计算结果的准确性与可靠性,选取标准k-ε湍流模型,无滑移壁面边界条件,首先对计算域进行定常计算收敛到10-6,然后将定常计算的结果作为初始值进行非定常计算,计算中给定泵进口总压以及出口质量流量。设定非定常计算总计算时间为0.081 081 s(即叶轮旋转2周),时间步长为0.000 338 s(即叶轮每旋转3°计算1次),每个非定常时间步内迭代20次。

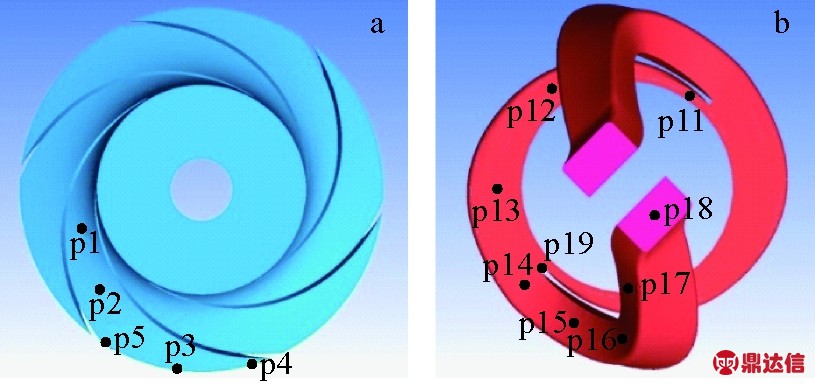

1.3 压力监测点设置

核电站冷凝泵首级采用双吸叶轮,包含6个叶片,取其中1个叶片间流道布置5个压力监测点,在双吸叶轮另一侧对应位置处也布置5个压力监测点(p1~p5),并在导流壳沿流道布置9个压力监测点(p11~p19),整个计算域共计19个监测点,具体监测点位置如图5所示。

2 计算结果与分析

非定常计算所得的出口总压在0.01 s后开始出现周期性规律的波动,因此取0.010 816~0.051 375 94 s之间的1个叶轮旋转周期作为分析对象。

图5 首级双吸叶轮(a)和导流壳(b)监测点布置

Fig.5 Monitor point of the first double-suction impeller (a) and diversion shell (b)

2.1 不同工况下泵首级扬程非定常特性

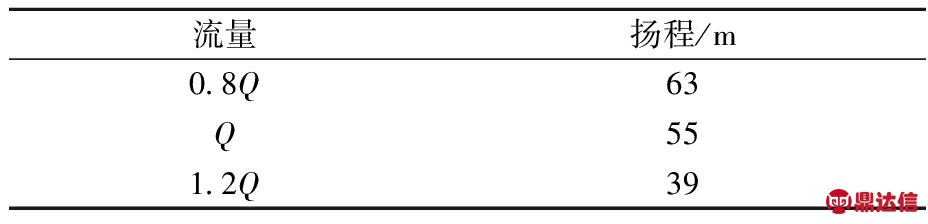

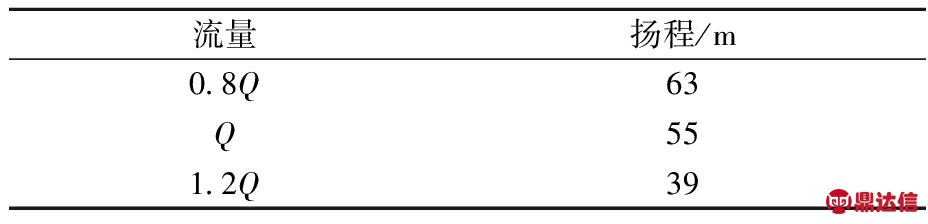

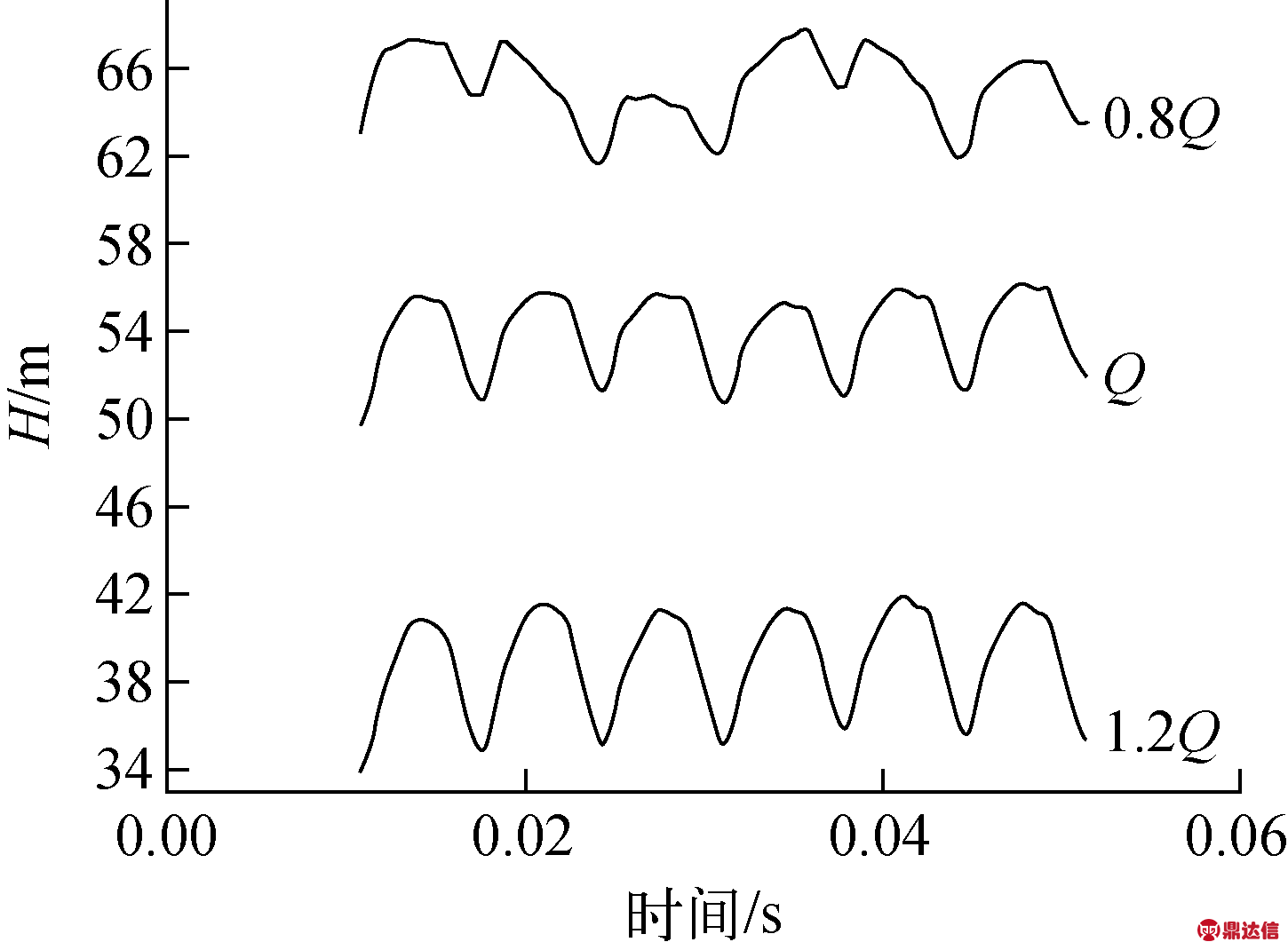

不同工况下首级扬程定常计算结果列于表1,其中,Q为2 250 m3/h。不同工况下首级扬程非定常计算结果如图6所示。由图6可知,在1个计算周期内(叶轮旋转1周)扬程具有6个明显的波动周期,而本次计算所用叶轮共包含6个叶片,由此可知,有限叶片数是造成泵扬程波动的主要因素。

表1 不同工况下首级扬程定常计算结果

Table 1 Steady calculation result of the first level’s head in different working conditions

比较表1与图6可见,在各工况下非定常计算扬程均围绕定常计算扬程上下波动。设计工况下扬程振幅为6 m,大流量下的扬程振幅略高于小流量下的扬程振幅。通过CFD-POST分析叶片与导流壳隔舌的相对位置与扬程波动的关系,当叶片出口掠经隔舌处时,扬程达到谷值,当叶片出口逐渐远离隔舌时,扬程逐渐增大并达到峰值,之后又逐渐下降且在另一叶片掠经隔舌处时重新降到谷值。

图6 不同工况下首级扬程非定常计算结果

Fig.6 Un-steady calculation result of the first level’s head in different working conditions

2.2 设计工况下叶轮与导流壳内的非定常特性

为方便分析双吸叶轮及导流壳内的压力脉动特性,定义压力系数Cp为:

式中:p为监测点实时静压,![]() 为监测点平均静压,Pa;ρ为介质密度,kg/m3;u2为叶轮出口圆周速度,m/s。

为监测点平均静压,Pa;ρ为介质密度,kg/m3;u2为叶轮出口圆周速度,m/s。

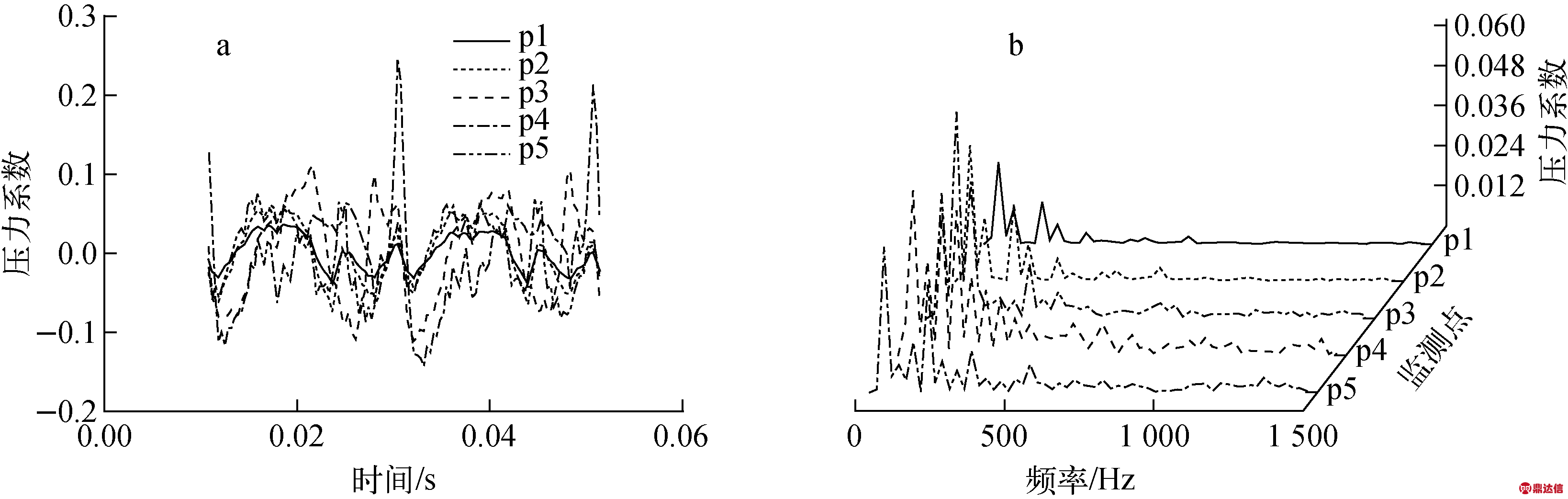

对比双吸叶轮两侧流道内对应监测点的数据,发现对应点的压力脉动特性接近一致,因此本文仅给出其中一侧流道内的5个监测点数据。图7示出叶轮内监测点压力系数脉动时域和频域特性。由图7a可知,在叶轮旋转1周内,各点的压力脉动时域曲线可分为两个周期。其中p4的振幅约为p1的5倍,p1与p2的振幅及相位都较接近,p3、p4、p5的振幅及相位相差较大,各点的压力脉动幅值顺序为:p1<p2<p5<p3<p4,即从叶轮进口向叶轮出口压力脉动幅值逐渐增大。在叶轮出口处,从叶片工作面向叶片背面压力脉动幅值逐渐减小。

a——时域特性;b——频域特性

图7 叶轮内监测点压力系数脉动特性

Fig.7 Pressure coefficient pulsation characteristic of monitor point in the first double-suction impeller

图7a的压力系数时域曲线经快速傅里叶变换(FFT),得到图7b所示的压力系数频域特性。本文计算所用模型泵转速为1 480 r/min,即叶轮轴频为24.6 Hz,单个叶片旋转1周通过导流壳隔舌2次,其频率为49.2 Hz。监测点p1、p2、p4和p5均呈现以48.9 Hz为主频、195.6 Hz为次主频的频域特性,主频十分接近单个叶片1周内通过隔舌的频率,p3主频为97.8 Hz,次主频为48.9 Hz。次主频的振幅顺序为:p1<p2<p5<p3<p4。

综合分析图7a、b可得,叶轮叶片间流道内的压力脉动特性主要受导流壳几何结构的影响,其次与叶片数也存在一定的关系。

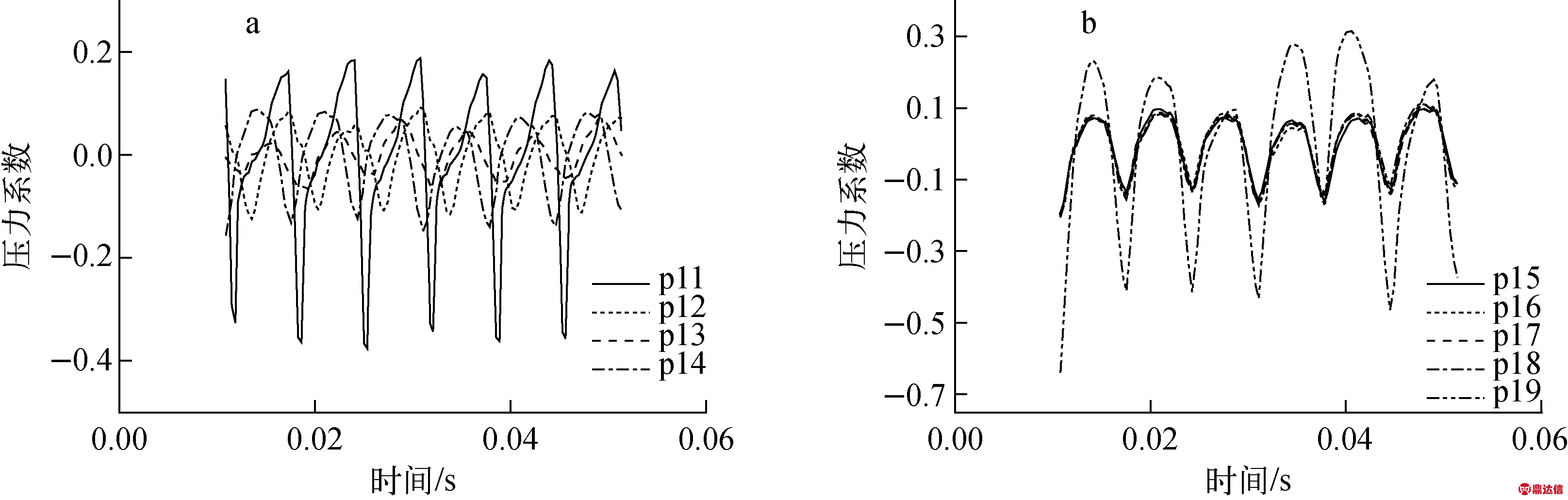

图8示出导流壳内监测点压力系数的时域特性。可看出,导流壳内监测点的压力系数时域曲线波峰、波谷分明。在叶轮旋转1周内,9个监测点的压力周期性脉动6次,从振幅上看,接近导流壳隔舌的p11和p19明显大于其他监测点,离隔舌较远的p12和p13压力脉动振幅较小,p19的振幅约为p13的6倍,导流壳扩散段内振幅相近。从相位上看,p14、p15、p16、p17、p18和p19的相位几乎一致,而p11相位与其相反,p12、p13相位居于两者之间。

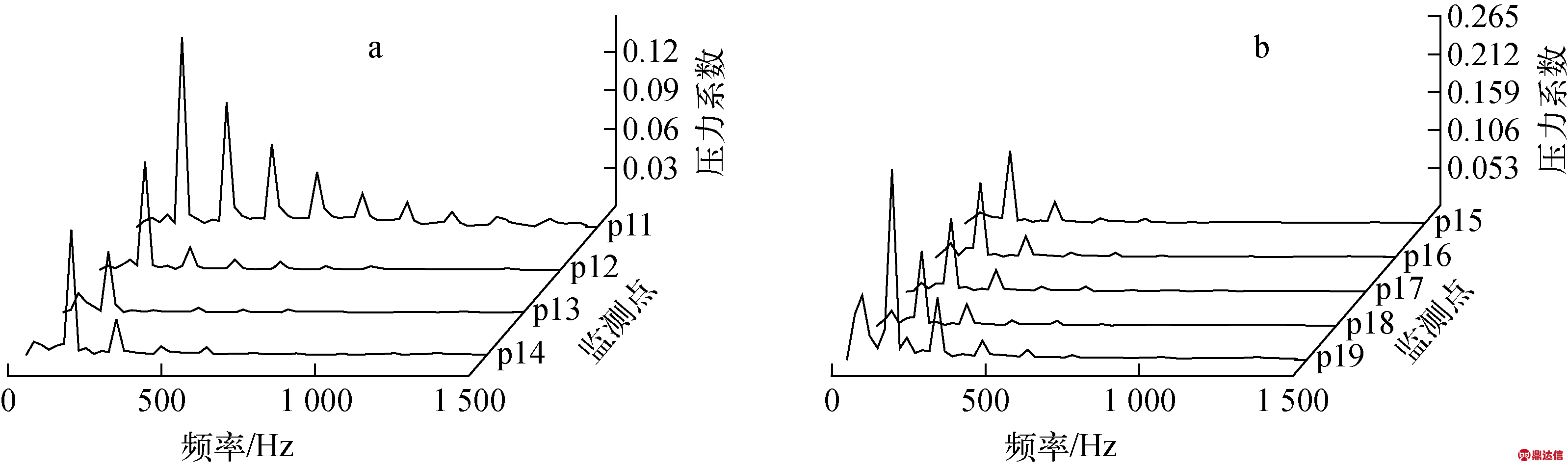

分析导流壳内监测点压力系数频域特性如图9所示,各监测点压力脉动主频均为146.7 Hz,接近隔舌处通过叶片的频率(叶频)为148 Hz。

综合分析导流壳内压力脉动时域、频域特性可知,导流壳隔舌与叶轮叶片的动静干涉是造成导流壳内压力脉动的主要原因,并向其他位置扩散,形成扬程波动。

a——环形段内监测点;b——扩散段内监测点

图8 导流壳内监测点压力系数时域特性

Fig.8 Time domain characteristic of monitor point in diversion shell

a——环形段内监测点;b——扩散段内监测点

图9 导流壳内监测点压力系数频域特性

Fig.9 Frequency domain characteristic of monitor point in diversion shell

2.3 不同工况下叶轮径向力特性分析

表1为2007年—2017年韩国高校教师将未成年子女列入共同作者的统计表,自2007年至2014年,高校教师将自己未成年子女列入共同作者的学术研究不端行逐年增加,而从2015年开始呈下降趋势。又据韩国研究财团的抽样调查统计(见表2)[5-6]显示,韩国高校教师学术不端行为件数自2007年开始至2013年,呈现曲线上升趋势,这与表1相似,表明这一阶段韩国高校教师学术道德教育还未取得较好效果。而2014年起则出现明显下降趋势,比上一年减少53%,这一趋势也与表1相似。因此,表1与表2表明,自2014年起,韩国高校教师学术道德不端行为开始呈下降趋势,韩国高校学术道德教育效果开始显现。

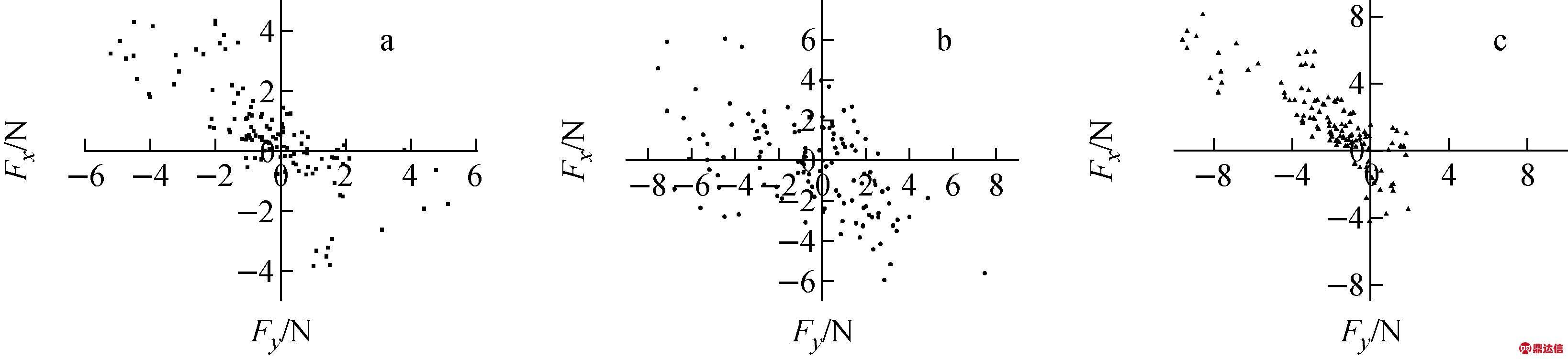

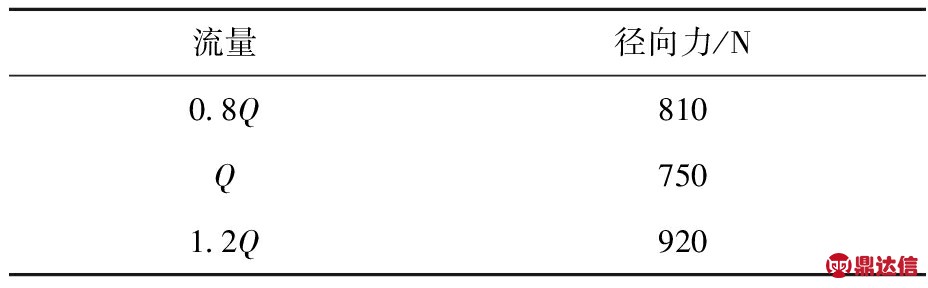

图10示出不同流量下作用于叶轮上的径向力(Fx,Fy)分布。由图10可见,设计工况下径向力平均绝对值小于其他工况,设计工况下最大径向力约为7 N,0.8Q下最大径向力约为10 N,1.2Q下最大径向力约为13 N。其他参数不变的情况下将叶片数改为5片,得到各工况下的平均径向力,结果列于表2。对比图10和表2可知,采用偶数叶片数的叶轮比奇数叶片数的叶轮所受径向力明显减小,证明了双出口导流壳及偶数叶片数叶轮的设计能尽可能减小叶轮所受径向力,使核电站冷凝泵运行平稳、噪声小、损耗低。

然而由于叶片在泵内流场非定常特性,作用于叶片吸力面径向力不均衡,由于动静干涉引起的叶片压力面径向力不稳定,叶轮盖板上径向力不稳定[12],叶轮上的径向力并不可能完全消除。根据图10,设计工况下径向力主要分布在第二、四象限,指向大致与导流壳隔舌呈90°方向;小流量时径向力主要分布在第二、三、四象限,大流量时径向力主要分布在第二象限,可见当偏离设计工况时径向力产生明显的偏向,并且小流量和大流量工况偏向方向不同。

a——设计工况;b——0.8Q工况;c——1.2Q工况

图10 不同工况下叶轮径向力分布

Fig.10 Radial force distribution of impeller in different working conditions

表2 不同工况下5叶片叶轮受到的平均径向力

Table 2 Average radial force of impeller with 5 blades in different working conditions

3 结论

1) 叶轮与导流壳的动静干涉引起压力脉动与扬程波动,大流量下的扬程振幅略高于小流量下的扬程振幅,扬程波动与叶片和隔舌相对位置有关。

2) 叶轮叶片间流道内的压力脉动特性主要受导流壳几何结构影响,不同点的脉动幅值与其位置相关。导流壳隔舌与叶轮叶片的动静干涉是造成导流壳内压力脉动的主因且具有扩散性,导流壳内压力脉动主频与叶频接近,隔舌附近的压力脉动幅值较大,环形段与扩散段内压力脉动特性具有明显差异。

3) 过流部件具有中心对称几何结构的泵能显著减小其所受水力径向力。设计工况下径向力平均绝对值较小,指向大致与导流壳隔舌呈90°,当偏离设计工况时径向力产生偏向。