摘要:为了研究轴流泵空化对叶轮内部流动特性以及能量转化特性的影响,结合SST CC k-ω湍流模型与均相多相流模型对轴流泵进行了非定常空化计算。结果表明:随着有效汽蚀余量的逐渐降低,轴流泵内空化体积分数逐渐增加,诱导叶片表面出现侧向射流与漩涡等不良流态,对叶片出口流场的均匀性产生不良影响;自叶片进口至叶片出口,空化区域内的液体相对速度较未空化时增大, 绝对速度与静压较未空化时减小。沿轴向,在无空化与空化初生时,动静扬程先不发生变化,随着泵进口压力逐渐降低,当有效汽蚀余量a=5.33 m时,静扬程不变而动扬程出现小幅增加,泵的水力性能出现小幅上升; 在a=4.71 m时,静扬程下降且下降幅度高于动扬程上升幅度,泵扬程效率明显下降。随着空化程度的进一步增大,动静扬程继续下降,轴流泵水力性能急剧下降。

关键词:轴流泵叶轮;空化;流场结构;能量转化特性;数值模拟

轴流泵依靠旋转叶片对液体产生的力沿泵轴方向输送液体,具有高效节能的优点,因而广泛应用于大中型低扬程灌溉排水泵站[1]。当轴流泵装置在进口水位降低的情况下运行时,泵装置内就可能发生空化。长时间的空化会导致泵装置水力性能下降,诱导泵装置出现振动与噪声,甚至会对轴流泵叶片产生空蚀破坏,严重影响泵站的运行安全。因此,针对轴流泵空化特性的研究是十分有意义的。

目前国内外的众多学者主要通过数值模拟、激光多普勒测速(LDV)、体速度场测试(V3V)以及高速摄影等技术来研究轴流泵空化时的内外特性。Zhang等[2-5]利用数值模拟对轴流泵在不同汽蚀余量下空化特性进行了研究,找出了汽蚀余量与轴流泵空化现象之间的联系;Zhang等[6-9]运用高速摄影技术与数值模拟相结合的方法对轴流泵的间隙空化进行研究,认为空泡在叶片尾缘的脱落与爆破会引起泵装置水力性能下降;施卫东等[10-13]探讨了轴流泵不同参数对空化性能的影响并找出了最优组合;周大庆等[14-17]研究了进出水流道对轴流泵空化性能的影响,认为空化影响扬程上升与出水流道损失减少有关。现有研究对轴流泵空化对内流场特性及能量转化特性的研究相对较少。本文采用SST CC k-ω湍流模型与均相多相流模型对一台模型轴流泵进行非定常气液两相流计算,着重研究不同有效汽蚀余量下叶片吸力面表面的空泡与内流场变化特性、轴流泵内流场特性与能量转化特性沿轴向的变化规律,以期探究空化对轴流泵流场的影响规律,为轴流泵抗空化设计提供一定参考。

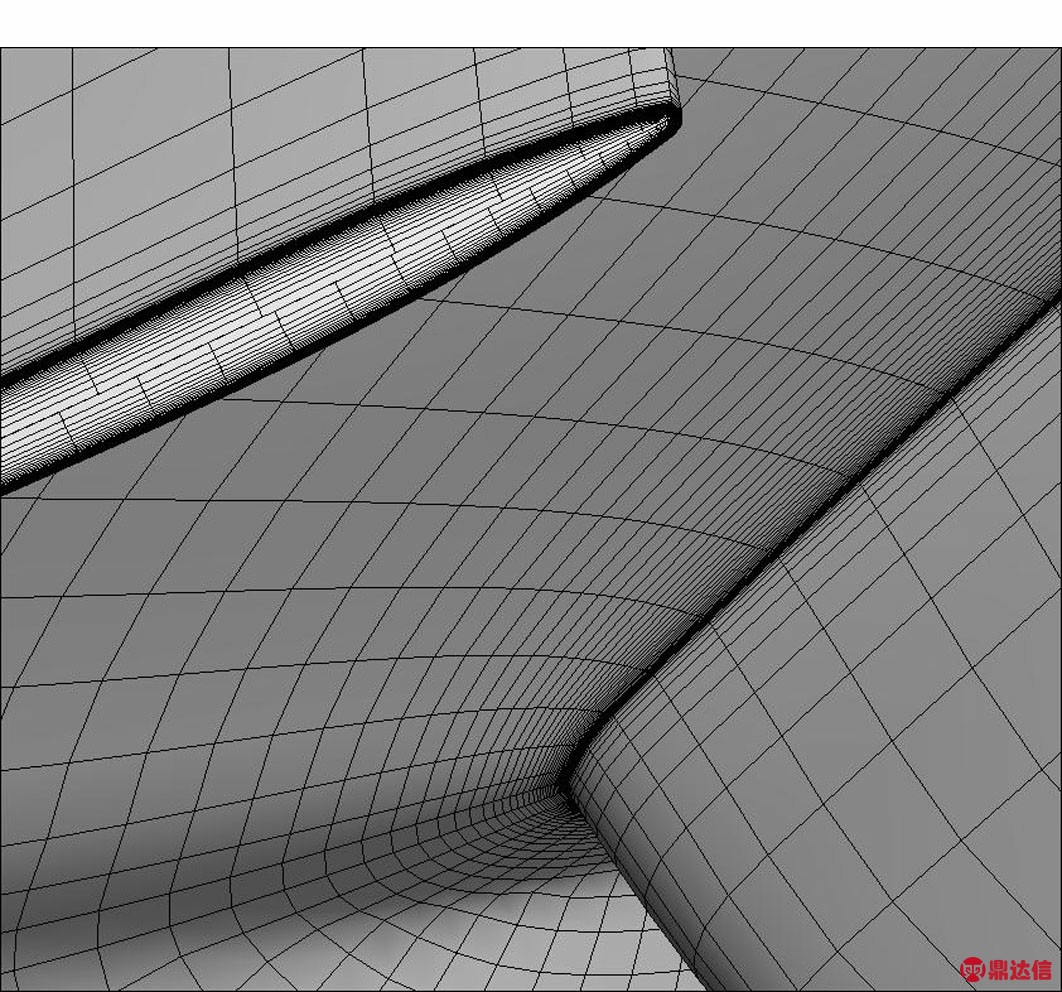

图1 叶轮网格加密

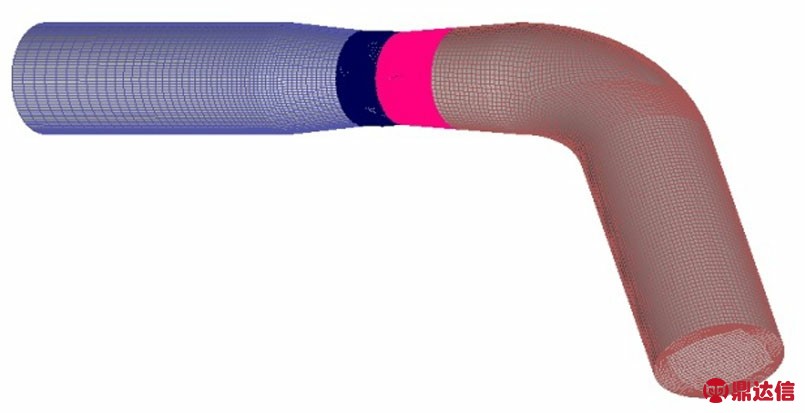

图2 泵段整体网格

1 计算设计

1.1 计算模型与网格划分

计算对象为一台比转速为900的模型轴流泵,其主要参数如下:叶轮直径D=300 mm,叶顶间隙δ=0.4 mm,设计流量Qd=350 L/s,设计扬程Hd=5.5 m,额定转速n=1 450 r/min,轮毂比d/D=0.35,叶片安放角α=0°,叶轮叶片数为4片,导叶叶片数为7片。

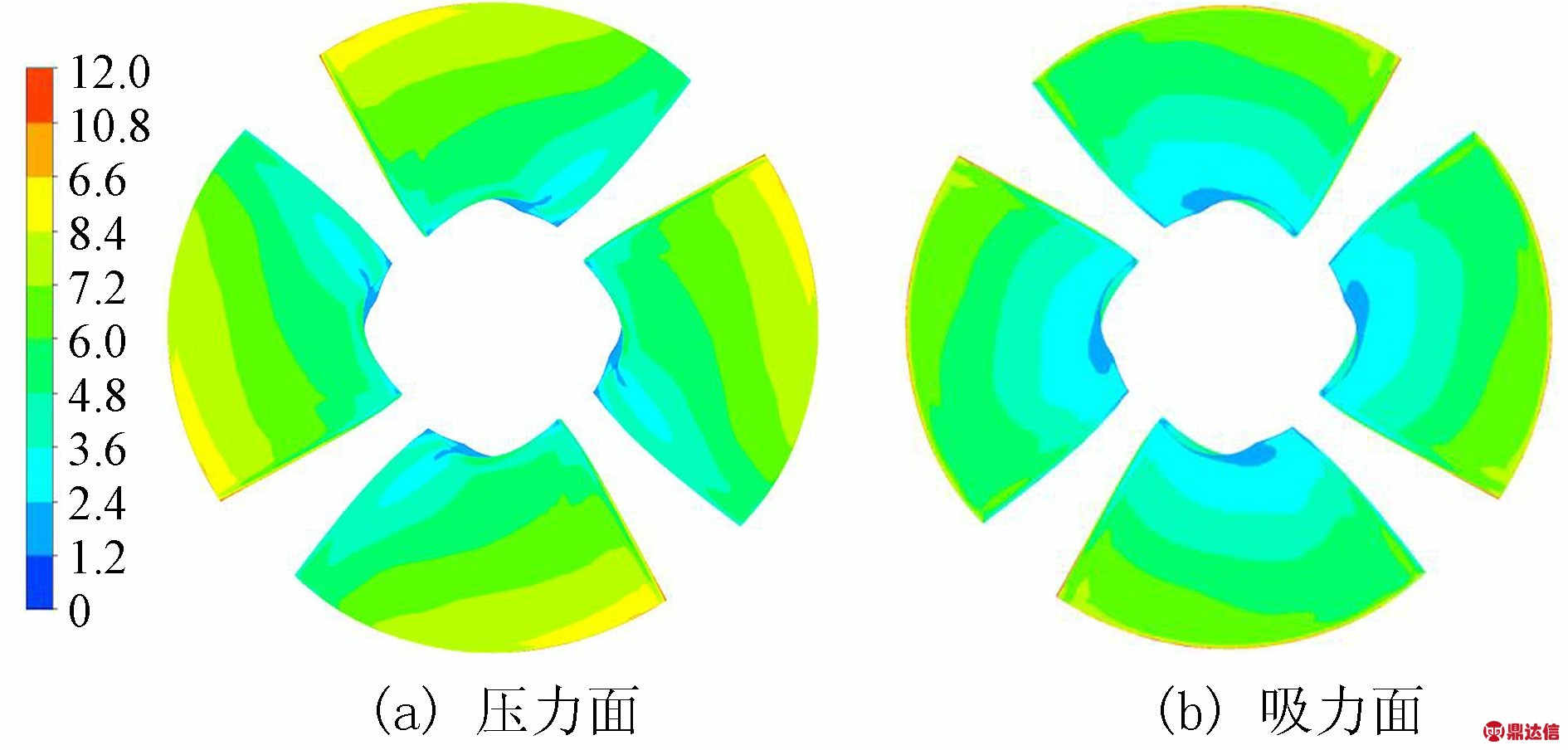

整个计算域由进水管、叶轮室、导叶体、出水弯管4部分组成,为了计算的合理性,对进水管与出水弯管进行适当的延长。采用六面体结构化网格,网格质量在0.4以上,部分网格如图1与图2所示。在叶轮叶片附近采用“J”形拓扑,弯导叶采用“O”形拓扑结构,为满足计算精度的要求,在叶轮叶顶间隙处采用“H”形拓扑结构并布置16层网格,对叶片关键部位加密,以第1层网格质心到壁面的无量纲距离y+作为评判标准,保证叶顶间隙处网格的平均y+值不超过10,叶片表面平均y+值约为6,叶片表面y+值分布如图3所示。经过网格无关性分析后,最终确定总网格数为3 533 613。

图3 轴流泵叶片y+值分布

1.2 计算方法与工况设计

采用SST CC k-ω湍流模型[18-19]对轴流泵进行数值模拟,该模型针对SST k-ω湍流模型对于模拟高旋转、高区率流动的不足,提出了旋转修正函数fr1:

![]()

(1)

![]()

![]()

![]()

S2=2SijSij

Ω2=2ΩijΩij

D2=max(S2,0.09ω2)

式中:S为应变率张量;Ω为旋转率张量;ω为湍动频率;ε为置换符号;Ωrot为系统旋转产生的旋转率张量;r*和r′为与旋转率及应变率张量有关的参数;u为流体微团的速度;t为时间;常数Cr1=1、Cr2=2、Cr3=1。

该模型对180°“U”形弯管流动[20]、翼形翼端间隙及喷水推进轴流泵[21]空化流场的结果与试验结果吻合度较好。在非定常计算中,采用基于有限元思想的有限体积法对控制方程离散,对流项采用高阶计算格式,时间项采用2阶向后隐式欧拉格式。设置计算总时长为11个周期,计算结果采用最后3个周期的平均值。为满足采样定理[22],取叶片旋转3°为1个计算步长,1个旋转周期内计算120步,每个时间步内最大迭代步数为30步,收敛精度设为10-5。设置进口为恒定总压,出口为恒定质量流量,将固体边界设置为无滑移壁面,空化计算采用基于Rayleigh-Plesset方程的均相多相流模型,在进口设置气体体积分数为0,液体体积分数为1,表面张力设置为0.074 N/m,通过逐渐减小进口压力使轴流泵内发生空化。

1.3 外特性试验验证

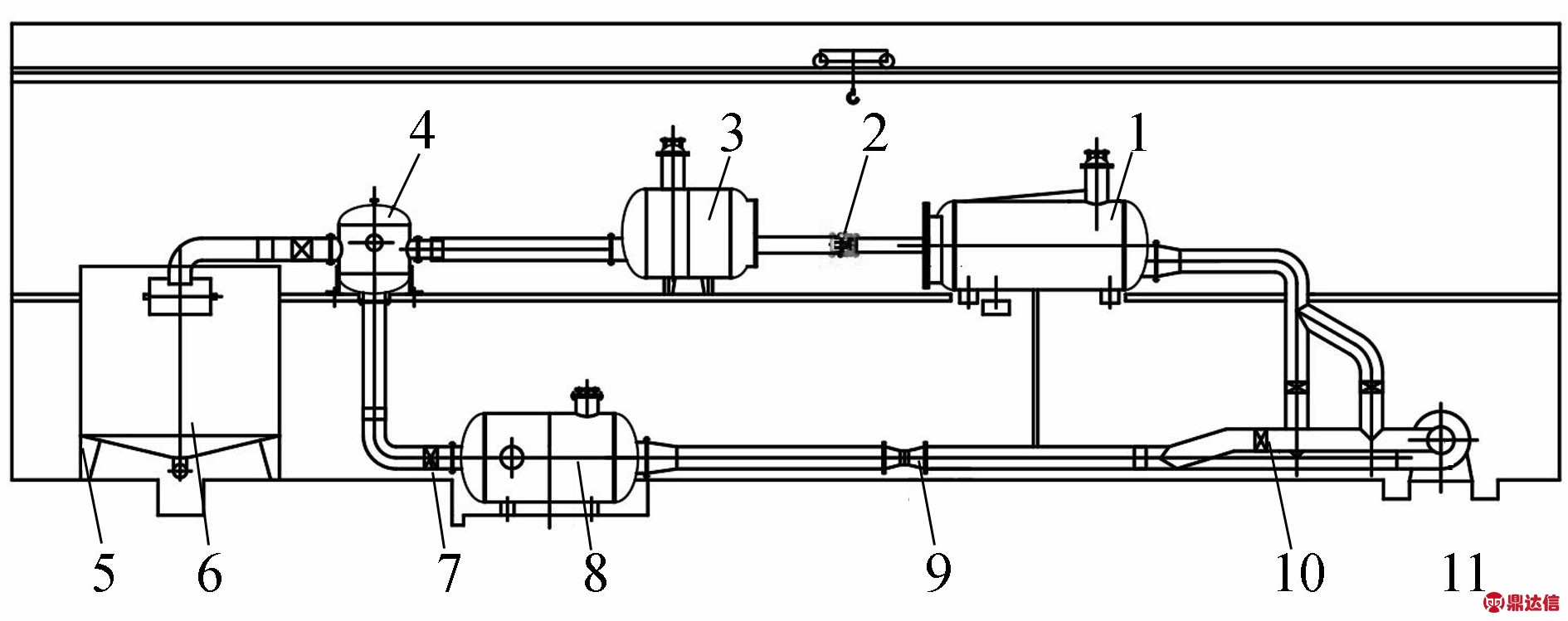

为了验证数值模拟结果的可靠性,在扬州大学水利与能源动力工程学院高精度水力机械试验台上对模型轴流泵段进行外特性试验验证。如图4所示,试验台主要由辅助泵、电磁流量计、系统正反运行控制闸阀等组成。经鉴定,该效率测试系统综合不确定度为±0.39%。

1—进水箱;2—泵装置及驱动电机;3—压力出水箱;4—分叉水箱;5、6—流量原位标定装置;7—工况调节闸阀;8—稳压整流筒;9—电磁流量计;10—正反向运行控制闸阀;11—辅助泵机组

图4 高精度水力机械试验台示意图

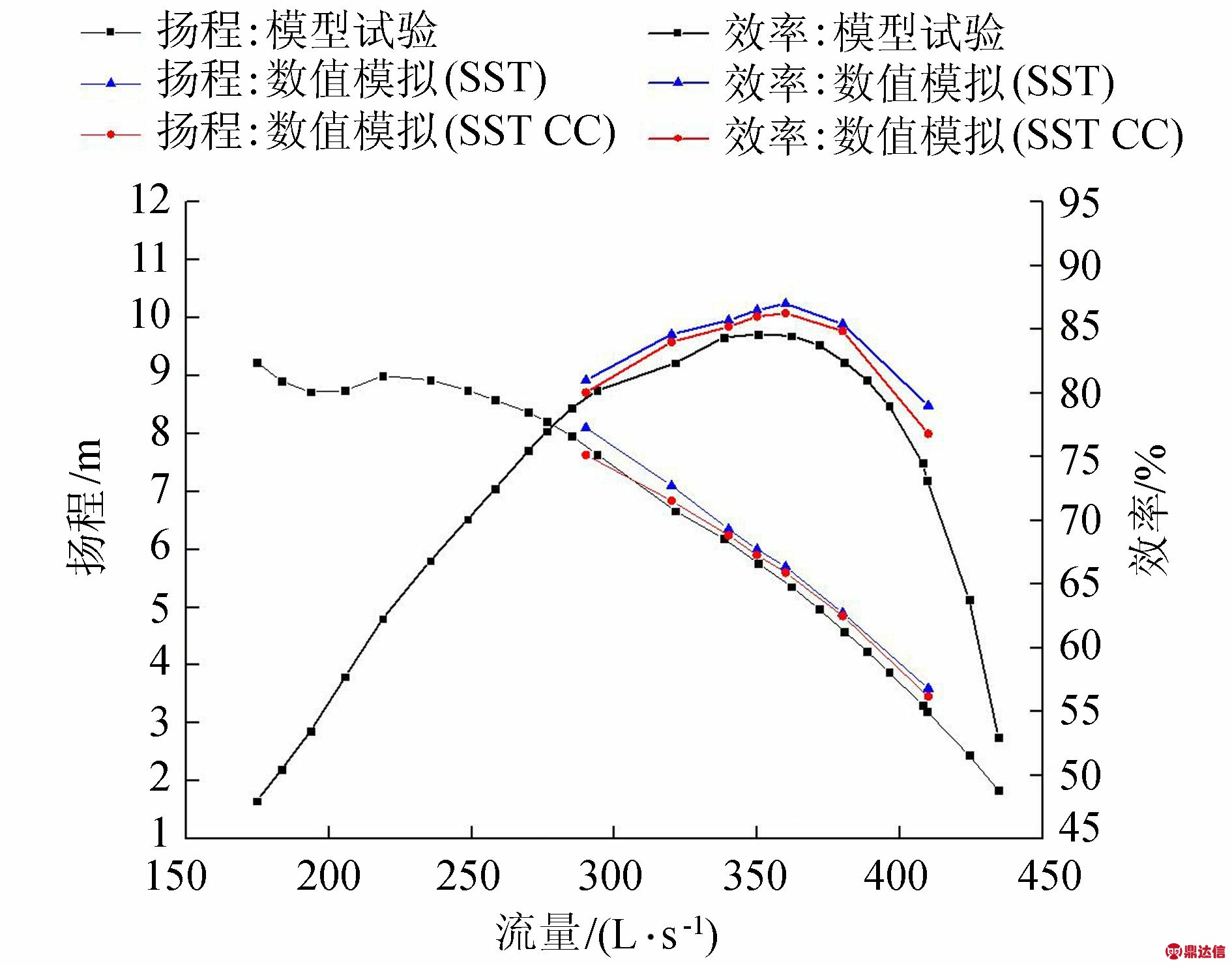

根据文献[23]取最后3个周期的结果来预测轴流泵的外特性,数值模拟结果与试验结果的对比如图5所示。由图5可以看出,在高效区内,数值模拟结果与试验结果分布趋势一致且吻合度较高,在设计流量(Q=350 L/s)时,SST CC k-ω模型结果与试验结果扬程效率的不确定度分别为2.4%与2.6%,比SST k-ω模型更准确。在偏离高效区时,模拟扬程效率相对误差增大,但最大不超过5%,而SST k-ω湍流模型计算结果则明显偏高,这可能是由于该模型对叶顶间隙处流动预测的不足造成的。

图5 数值模拟与试验能量性能对比

引入有效汽蚀余量a:

![]()

(2)

式中:vin为泵段进口速度;Pin为泵段进口压强;Pv为25℃时水的饱和蒸汽压;ρ为水的密度;g=9.8 m/s2。

小流量(Q=310 L/s)、设计流量(Q=350 L/s)与大流量(Q=380 L/s)3种工况下数值模拟空化计算结果与模型试验结果如图6所示。以模型泵段扬程降低3%时的有效汽蚀余量作为临界汽蚀余量,试验结果为5 m,而SST CC k-ω模型与SST k-ω模型计算结果分别为4.71 m和4.65 m,误差分别为5.8%和7%,而小流量与大流量工况下数值模拟与试验结果的误差分别为7%和7.3%。综合来看,数值模拟能够较好地模拟轴流泵设计工况时的性能,且SST CC k-ω模型更合适。因此选取设计工况下轴流泵叶轮未空化(a=8.43 m)至严重空化(a=4.29 m)共6种有效汽蚀余量工况来探究空化对轴流泵叶轮区域流动特性与能量转化特性的影响规律。

图6 数值模拟与试验空化特性对比

2 计算结果与分析

2.1 轴流泵叶轮空化区域发展

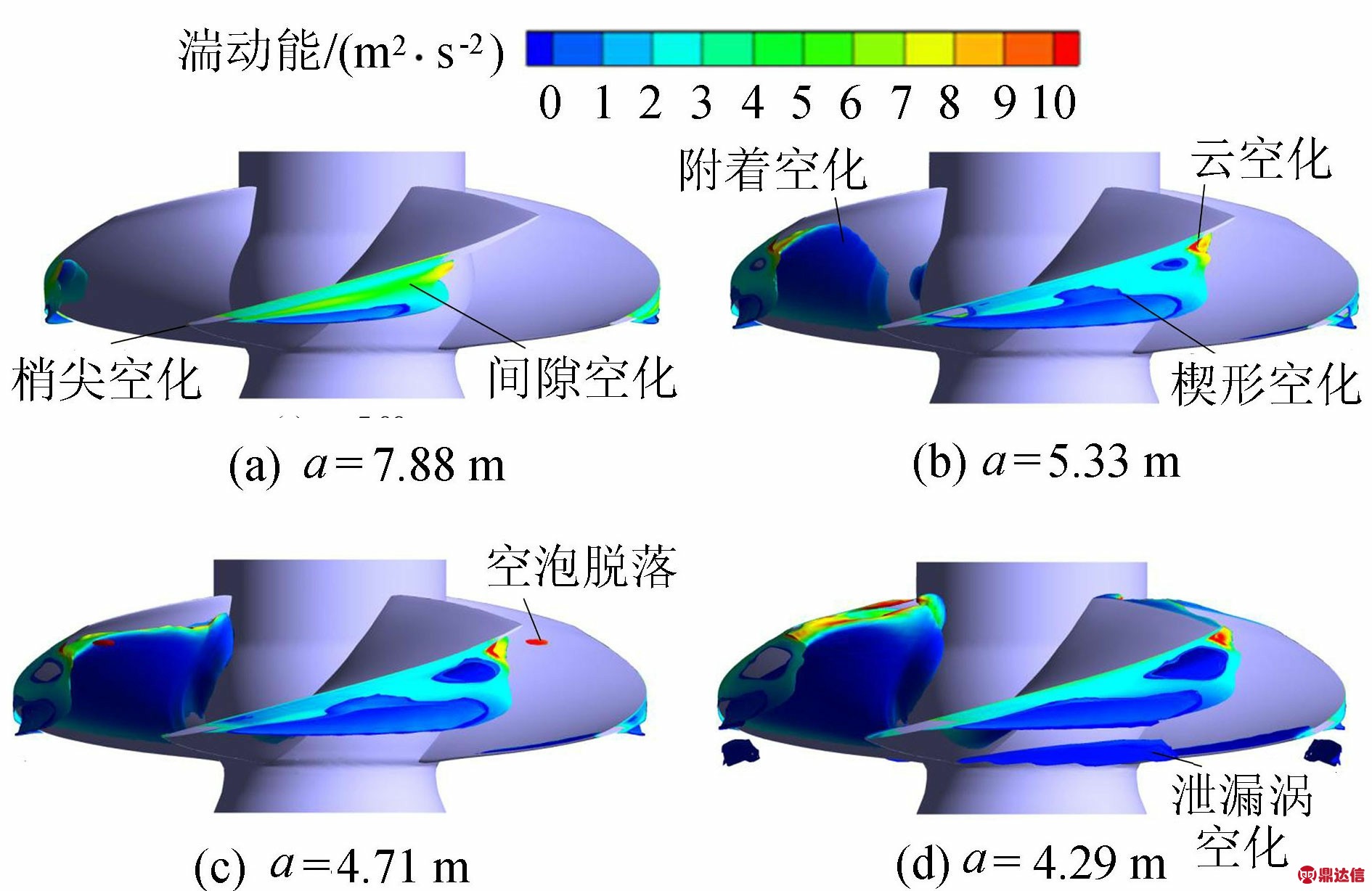

图7 叶片吸力面空化区域及其湍动能分布

图7为气体体积分数为0.1时不同有效汽蚀余量下叶轮内部空化区域及其湍动能的分布情况。当a=7.88 m时,空化区域首先在叶片梢尖以及叶顶间隙较大的位置处出现;随着a降低至5.33 m,叶顶间隙处的空化区域向尾缘发展并且相互融合形成了呈现三角形的楔形空化区域,其尾端延伸至叶顶尾部形成了高湍动能且不稳定的云空化区域,与此同时,依附于叶片吸力面附着空化区域也沿着叶片表面向轮毂延伸,在压力面也出现了小范围空化;当a降低至4.71 m时,楔形空化区域继续延叶顶发展,楔形空化区域后缘处空泡的湍动能升高并周期性脱落进入叶轮流道形成不稳定云空化,影响轴流泵的性能;当进口压力继续降低,a=4.29 m时,楔形空化区域覆盖了整个叶顶,附着空化占据了吸力面整个出口边,尾部不稳定云空化区域也逐渐扩大;由于叶顶间隙泄漏涡强度的增加,在楔形空化区域下方出现了泄漏涡空化区域,而压力面的空化区域的体积也显著上升。由此可见,随着a的降低,空化区域由梢尖及叶顶间隙处产生,向叶顶尾缘及吸力面出口边发展并最终覆盖了吸力面中部以及尾缘形成楔形空化及附着空化,在a降至4.71 m以下时,还会伴随有脱落空泡及泄漏涡空化的产生,影响叶轮内部的流态。

2.2 叶片吸力面空化区域分布

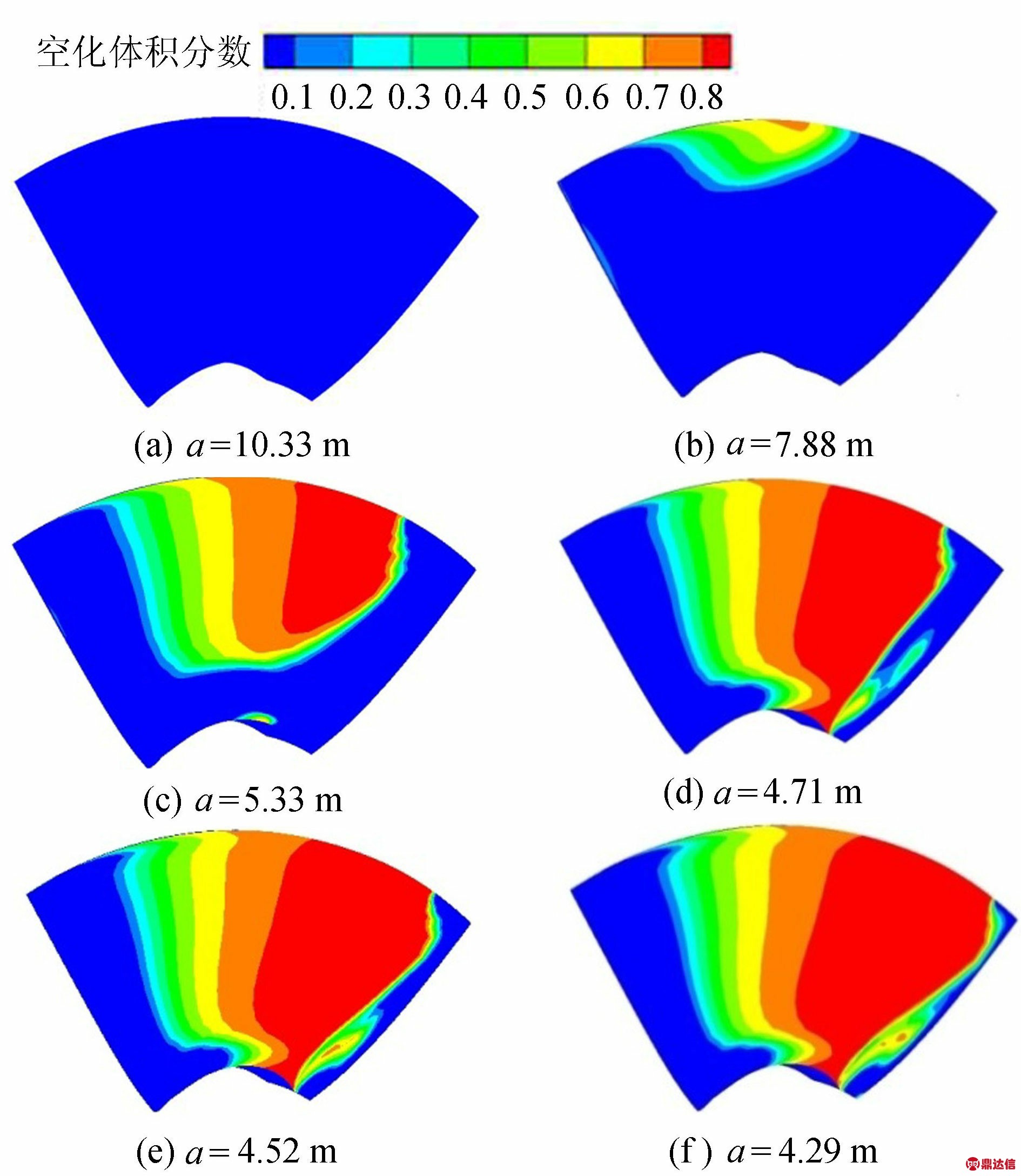

图8 叶片吸力面空化体积分数分布

图8为6种有效汽蚀余量下,叶片吸力面表面的空化区域分布。当压力降低至汽化压力以下时,轴流泵内局部流体开始由液态转化为气态并形成气体空泡。随着a的逐渐降低,空化区域首先出现在轴流泵叶片吸力面近轮缘侧,这是由于叶片轮缘处的圆周速度较大而压力相对较小,使得该区域更容易发生空化。当a下降至5.33 m时,空化区域逐渐沿主流方向向叶片中部发展并在轮毂侧出现了局部空化区,此时产生的空泡大部分吸附在叶片表面,降低了叶片表面的摩擦损失,从而小幅提高了轴流泵的水力性能。当处于临界空化工况(a=4.71 m)时,空化区域已经覆盖了整个吸力面中部,而在近出口边轮缘侧出现了空化体积分数在0.4以上的条状空化区域,该空化区域的空泡会周期性地脱离叶片表面进入叶片流道,从而使通道被堵塞并降低了叶片的做功能力。随着a的继续下降,空化区域继续沿轮缘向吸力面出口边堆积,并在a=4.29 m时完全覆盖了叶片吸力面中部与出口边,此时,靠近出口边的主体空化区域的空泡开始大量脱落,叶片通道被堵塞的程度上升,空泡的发展与溃灭使得轴流泵的水力性能出现断裂式下降。

2.3 叶轮吸力面静压与流线(极限流线)分布

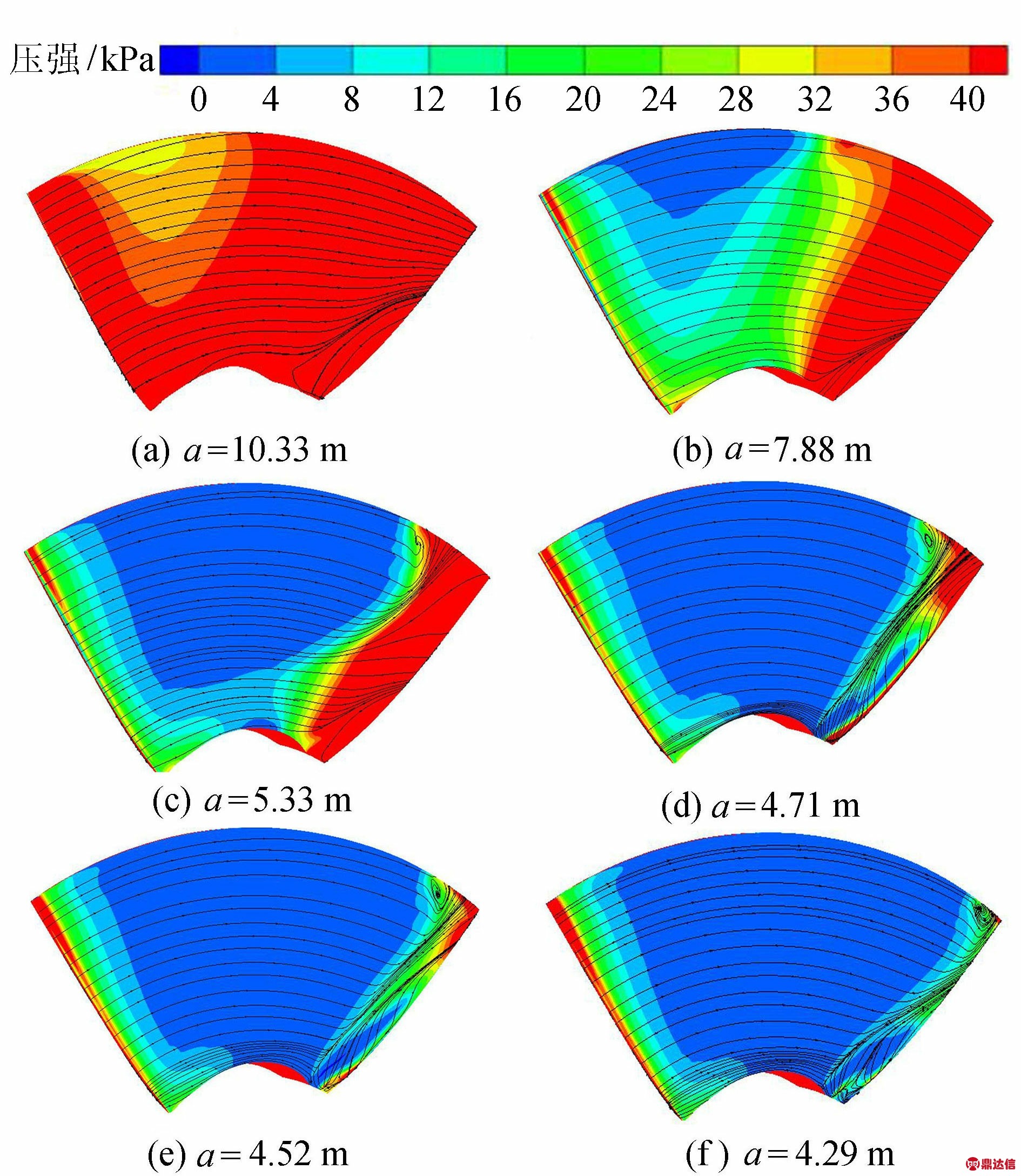

图9 叶片吸力面静压与流线(极限流线)分布

图9为特征工况时,叶片吸力面侧压力分布与流线(极限流线)图。由图9可以看出,叶片表面空化区域的压力很小,叶片吸力面的相对低压区域自进口边轮缘侧出现并沿轮缘向轮毂侧与出口边发展。随着a的逐渐减小,吸力面相对低压区域面积逐渐增大,叶片表面的压力分布越来越不均匀,压力面与吸力面之间的压力差也逐渐增大。当处于无空化与空化初生工况时,叶片表面的流线较为顺直,仅在出口边靠轮毂侧出现少许偏流,空化对于轴流泵的性能没有影响。当a降低至5.33 m时,相对低压区域向叶片出口边蔓延,轮缘侧靠近出口边出现了明显的高压力梯度区域,使得该区域的流线出现偏流。当a下降至4.71 m时,相对低压区域向轮毂延伸并占据了叶片中部,压力面与吸力面之间的压差使压力面的部分液体经叶顶间隙流至吸力面,泄漏液体会与吸力面轮缘区的偏转主流掺混,在高压力梯度区域形成漩涡。同时,吸力面在轮毂侧出现了条状相对低压区,使得该区域出现侧向射流区,侧向射流会促使条状空化区域的空泡自叶片表面脱落堵塞叶片通道并加入偏转主流与叶顶泄漏液体进一步掺混,使叶片表面的漩涡扩大。而当泵进口压力继续降低,如图9(e)(f)所示,相对低压区域向出口边蔓延,轮缘处高压力梯度区也随之向出口边移动,使得侧向射流区末端与叶片表面的漩涡随之变化。由此可见,空化会改变叶片表面压力,使得叶片所受荷载不均匀,同时也诱使叶片表面出现漩涡、二次流等不良流态,从而降低轴流泵的水力性能。

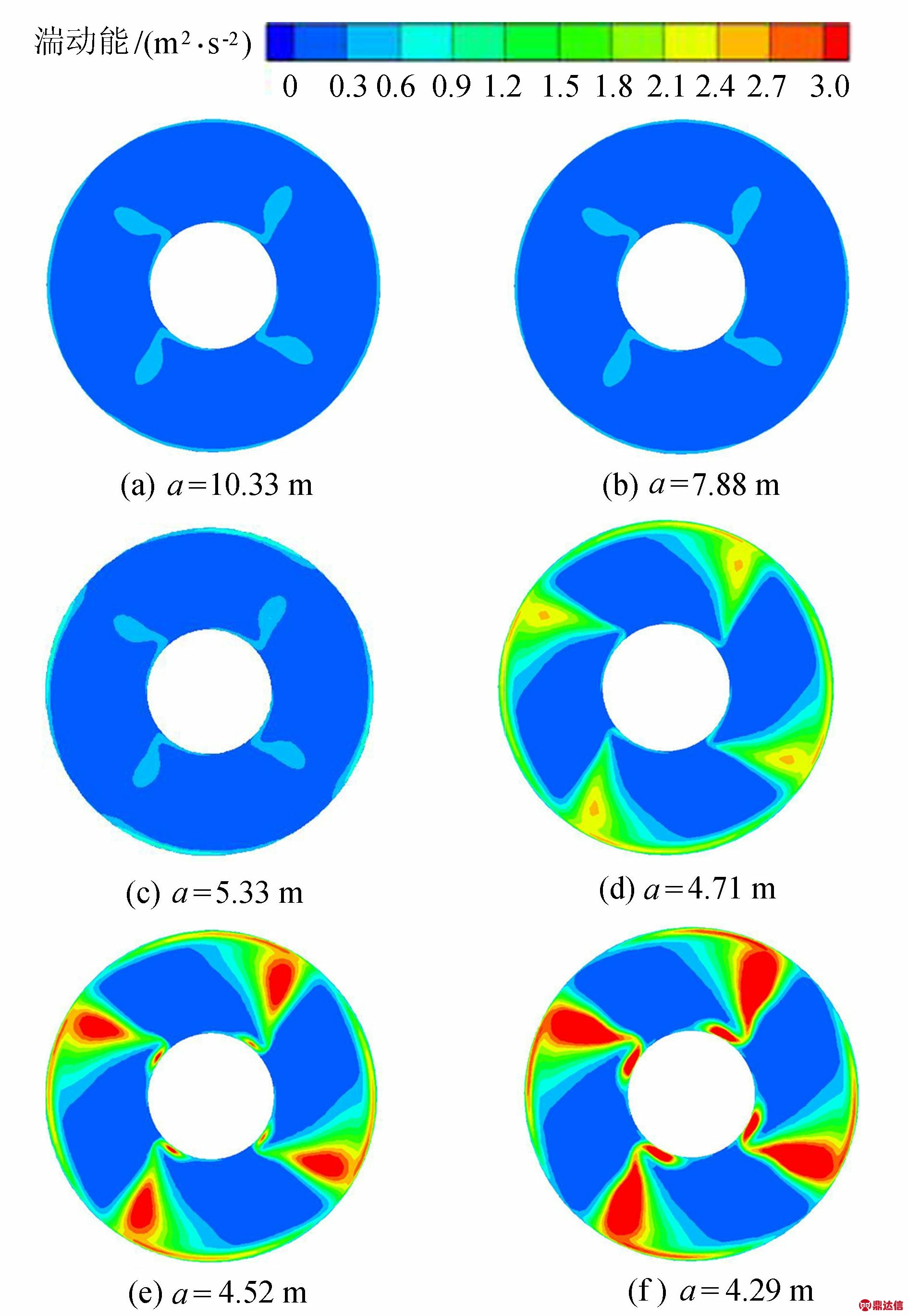

图10 叶片出口断面湍动能分布

2.4 叶轮出口断面湍动能分布

湍动能可以用来反映空化对轴流泵内流场湍流强度的影响,图10为特征工况时叶片出口断面湍动能分布。由图10可看出,随着轴流泵空化程度的上升,叶轮区域液体的紊乱程度也随之增加。在无空化与空化初生工况时,受叶片根部部分区域偏流的影响,叶片出口断面出现了4块呈轴对称分布的相对高湍动能区域,而叶轮将空化产生的湍动能全部转化为势能,因此轴流泵性能此时未受空化的影响。在a=5.33 m时轮缘侧出现了偏流,使出口轮缘侧出现了相对高湍动能区。当a继续下降,叶片出口断面的湍动能强度会明显增大,受吸力面侧向射流与轮缘侧泄漏漩涡的影响,轮缘侧出现了强湍动能区域。此时,受空化区域的影响,叶片出口处的液体出现不稳定并演化出不同尺度的漩涡,漩涡会对叶片出口流场的均匀性产生不良影响,同时减弱叶轮将湍动能转化为势能的能力,从而使轴流泵的水力性能下降。

2.5 不同有效汽蚀余量下叶轮内流特性的变化

为探究空化对轴流泵内流特性的影响,定义轴向系数L=l/l1,其中l为某点到叶轮室进口的距离,l1为叶轮室长度。叶轮室进口至叶片出口各轴向系数的静压、相对速度、绝对速度与平均空化体积分数等的模拟结果表明:随着轴流泵空化程度逐渐增加,叶片流道内最高空化体积分数逐渐上升,空化初生工况下,空化区域轴向系数L=0.1~0.5,最高空化体积分数为0.6%;当a降低至5.33 m时,空化区域延伸至L=0~0.6,最高空化体积分数为1%;而a下降至4.29 m时,空化区域扩大为L=0~0.75,最高空化体积分数上升至2.9%。随着泵进口压力的降低,沿轴向空化体积增加速度越来越快且高体积分数区域逐渐向叶轮室出口蔓延。在叶片进口段流体的静压逐渐减少,这是由于叶片进口端的阻力较大而升力相对较小,使得该区域叶片做工能力较差,在L=0.12处静压开始随L的增大而逐渐增大,直到L=0.7处开始保持不变。当a>5.33 m时,叶片中段静压的增长率没有明显变化,当a降低到4.71 m之后,叶片中段的静压增长率出现明显下降,此时空化已对轴流泵性能产生明显变化。在L≤0.2范围,流体的相对速度随L的增大缓慢增大;在0.2<L≤0.7范围,相对速度随L的增大平缓下降;在0.7<L≤1.0范围,相对速度基本保持不变。当a逐渐下降,相对速度梯度沿轴向在空化体积分数上升的区域下降而在空化体积分数下降的区域上升。这是由于空泡的产生对轴流泵叶片通道的堵塞作用令断面有效过流面积减小使得相对速度较未空化时上升,而空泡逐步溃灭时,有效过流面积上升使得相对速度下降。随着泵进口压力的逐渐减小,叶轮室出口断面的相对速度呈现先减小后增大的趋势,并且深度空化后出口的相对速度远高于未空化时。在无空化与空化初生情况下,绝对速度沿轴向随L的增大逐渐增大,并在L=0.8处达到最大值,随后逐渐减小并最终保持不变。当泵进口压力逐渐减小,空化区域内流体的绝对速度及其梯度逐渐减小,在空化区域消失的临界位置处绝对速度出现了激增并随后逐渐下降。由此可以看出,叶片吸力面大量堆积的空泡挤压了过流通道,增大了过流流速,导致压力变化降低,从而影响了轴流泵的水力性能。

2.6 空化对轴流泵能量转化特性的影响

流体受叶片旋转获得的总能量(即叶轮扬程)可由流体机械的欧拉方程表征:

![]()

(3)

![]()

(4)

Htm=ΔPLj+ΔPLd

(5)

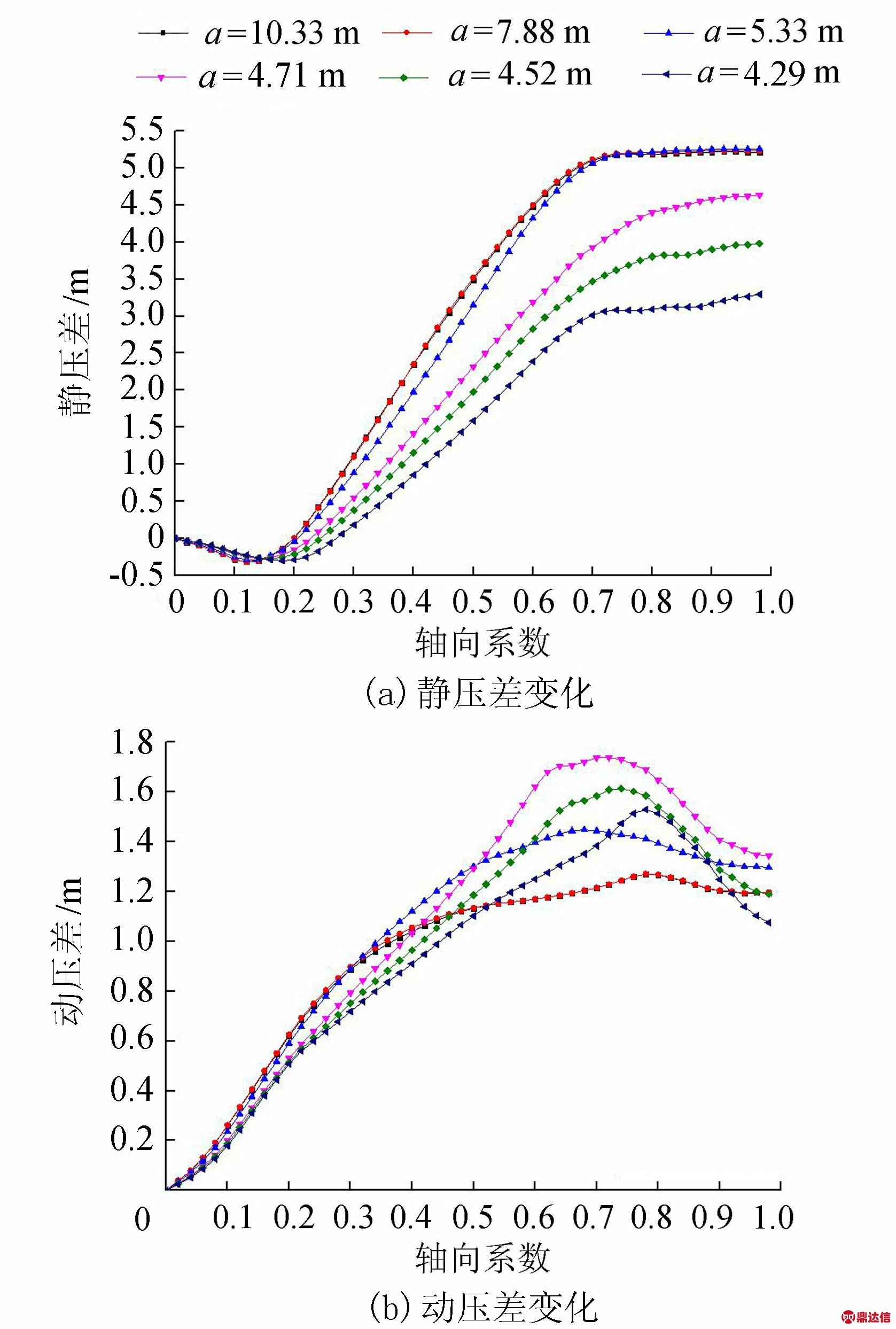

式中:uL、wL、vL、PLj、PLd及Htm分别为某轴向系数下该截面与叶轮进口截面的牵连速度差、相对速度差、绝对速度差、静压差、动压差及叶轮扬程。不同轴向系数的动、静扬程变化如图11所示。

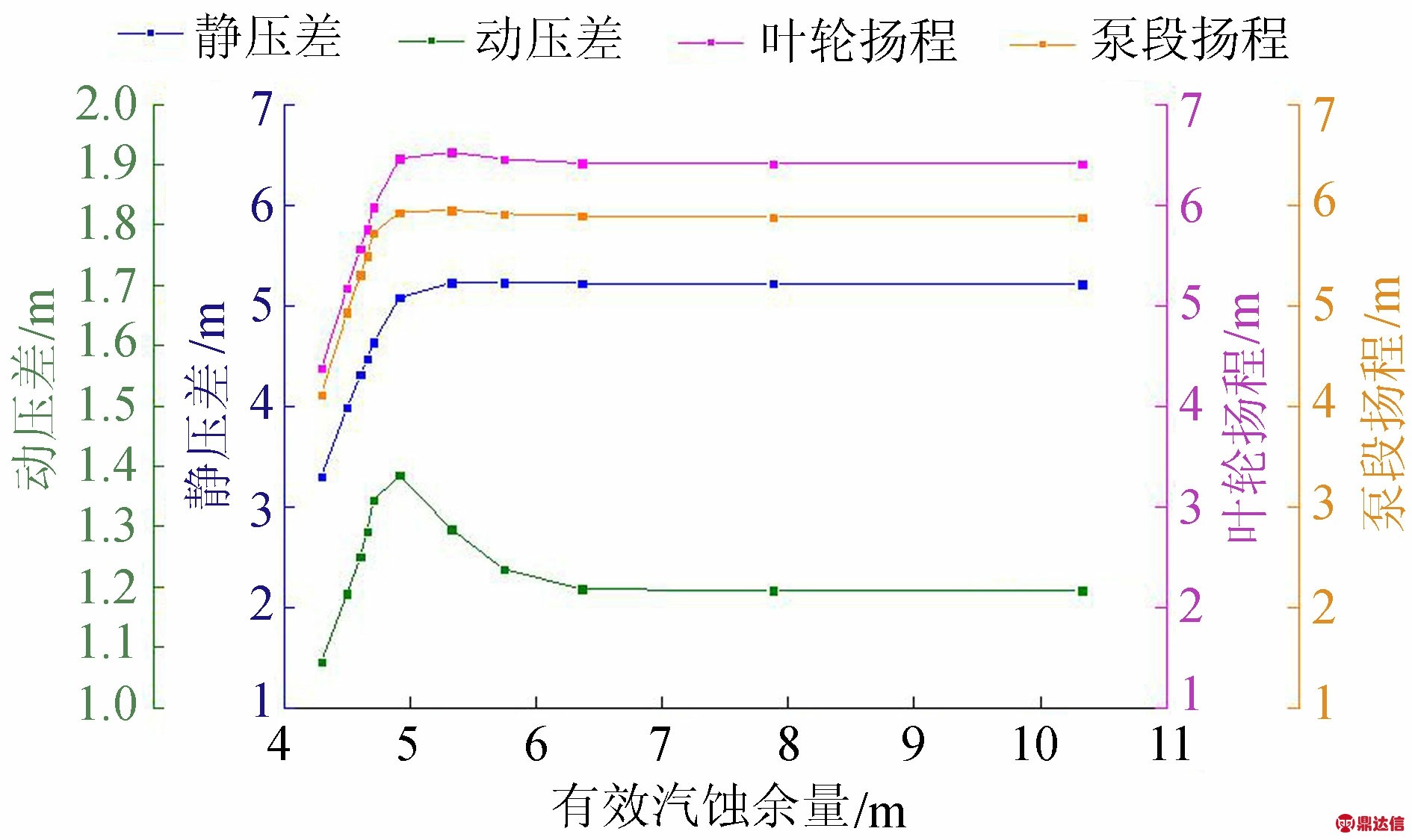

图11 叶轮动、静扬程沿轴向的变化

由图11可知,静压差占轴流泵总压差的比例较高而动压差占的比例较低。沿轴流泵轴向的静压差随L的增大在进口段减小,在中段增大,最后在出口段保持不变,说明流体获得能量主要在叶片中段(L=0.2~0.7)。当处于未空化与空化初生时,叶片中段的静压差增长率保持不变。当a=5.33 m时,叶片中段静压差增长率发生了变化,但叶片出口处静压差与未空化时相同。在泵进口压力降低过程中,叶片流道内空化体积分数上升,对流道内排挤作用增强,液体相对速度较未空化时上升,叶片中段静压差增长率逐渐下降,叶片出口处的静压差也明显下降。当a降低至7.88 m时,轴流泵的动压差未发生明显变化;当a=5.33 m时,在L≤0.3范围动压差随L增大的上升趋势与未空化时相同,在0.3<L≤0.65范围动压差随L增大继续上升,并在0.65<L≤1范围逐渐下降,而在叶片出口处动压大于未空化时;当a降低至4.71 m时,随L的增大,动压差上升速率沿轴向在空化体积分数增大区域减小,在空泡数量逐渐减少的位置出现突增并随后逐渐下降,同时,叶片出口压差继续增大。当泵进口压力继续降低,动压差发生突增的位置逐渐向叶片出口移动,而叶片出口处压差逐渐减小并整体低于未空化时。

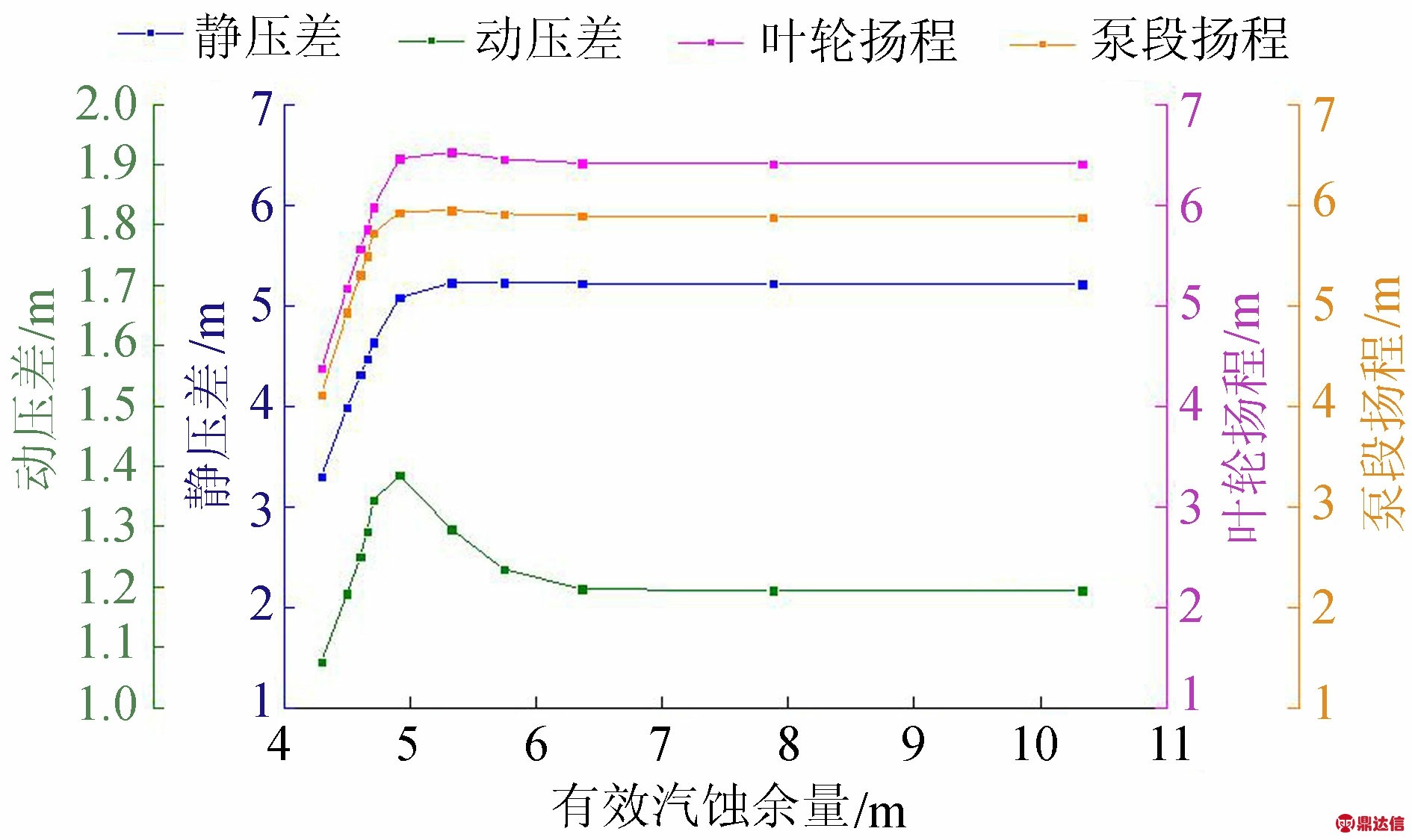

不同有效汽蚀余量下轴流泵的动压差、静压差、叶轮扬程(动静压差和)以及轴流泵的扬程变化如图12所示。由图12可知,随着泵空化程度的加重,泵段扬程与叶轮扬程的变化趋势基本相同。在a由10.4 m下降至6.36 m时,叶轮空化程度较轻,叶轮扬程未发生变化,此时空化对泵能量转化性能没有明显影响;当a由6.36 m下降至5.33 m时,叶轮的动压差上升了0.1 m而静压差没有改变,叶轮扬程出现小幅上升,表明空化小幅度提高了轴流泵的能量性能;当a由5.33 m下降至4.91 m时,动压差继续上升0.2 m,流体通过叶轮的相对速度上升而致静压差减小了0.25 m,此时空化开始对叶轮的能量转化性能产生不良影响。当有效汽蚀余量继续下降至临界空化以下,如图10(d)~(f)所示,泵内空泡的产生与溃灭导致叶片出口处液体流动的紊乱程度大幅增大,空化严重干扰了泵的能量转化,动压差也开始减小,动静压差的波动增加了泵内的水力损失,使得轴流泵的水力性能出现急剧下降。

图12 不同有效汽蚀余量下轴流泵能量特性变化

3 结 论

a. 设计工况下,随着进口压力逐渐降低,空化区域首先出现在叶片吸力面进口边轮缘测,并向出口边发展。

b. 空化会对轴流泵内的流动特性产生不良影响。在空化区域,由于空泡对于叶片流道的堵塞作用,相对于未空化时相对速度增大,绝对速度减小,静压减小,叶片做功能力变差。

c. 在空化初生 (a=7.88 m)时,轴流泵动、静压差沿轴向没有明显变化;当a=5.33 m时,叶片出口处静压差不变而动压差增大,轴流泵水力性能小幅上升;当a=4.91 m时,静压差下降幅度大于动压差增加幅度,轴流泵性能出现下降;随着泵进口压力进一步降低,动、静压差沿轴向继续下降,轴流泵水力性能出现急剧下降。