摘 要:为了降低多级泵导叶所受径向力,提高多级泵运行时的稳定性,采用SST k-ω 湍流模型对某多级离心泵末级导叶出口有压盖和无压盖两种情况分别进行全流道非稳态数值模拟,分析出口压盖对末级导叶非定常压力回收与总压损失、末级导叶叶片受力及作用在末级导叶上的径向力特性的影响。研究结果表明,数值模拟扬程预测结果与试验结果较吻合;由于动静干涉作用影响,末级导叶内总压损失、静压回收及作用在末级导叶上的径向力呈现周期性波动;当出口有压盖时,总压损失和静压回收波动明显减弱,末级导叶叶片合力矩较小,作用在末级导叶上的径向力和脉动幅值也减小,说明出口压盖可以减弱叶轮对导叶动静干涉的影响,改善作用在末级导叶上的径向力。

关键词:多级泵;出口压盖;导叶;径向力;数值模拟

0 引言

多级泵由于扬程高、结构紧凑、占地面积小、重量轻等优点,广泛应用于石化、农业、矿业等领域。目前多级泵的主要研究方向集中在多级泵转子动力学分析[1-2]、级数选择[3]、轴向力平衡[4-5]、多级泵叶轮与径向导叶不同组合对内外特性的影响[6]等方面。然而,多级泵叶轮的径向力平衡一直是不可忽视的问题.在多级离心泵中,为了平衡径向力,主要采用相邻两级螺旋形压水室错开180°布置,但这两个径向力不在垂直于轴线的同一平面上,会组成一个力偶,该力偶会增加叶轮或轴承的承载压力,严重影响泵的稳定运行和轴承的使用寿命[4]。所以多级泵多采用导叶型压水室,但导叶周围压水室的压力对液体流出导叶起阻碍作用,这种反动力对叶轮的作用,会增大径向力[5],因此径向力对泵的稳定运行将产生较大的影响。目前,对离心泵径向力的研究工作主要集中在单级泵方面,对多级泵径向力的研究鲜有文献报道。Jiang等[6]对比了不同类型的压水室对径向力的影响,认为当流量增加时导叶式离心泵的径向力没有明显增加。Okamoto[7]用试验的方法研究了叶轮的径向力,研究发现叶轮内压力脉动的不均匀性会引起更大的脉动频率。谈明高等[8]研究了导叶出口角对离心泵性能和径向力的影响,研究发现随着导叶叶片出口角减小,流道长度变大宽度变窄,流动均匀性得到提高,叶轮所受径向力减小。陆国成等[9]通过对环形压水室离心泵和螺旋形压水室进行数值模拟,发现螺旋形压水室离心泵的叶轮受到的径向力相对更大。然而,由于多级泵结构复杂,为了介质在通过导叶后能够平顺的进入下一级叶轮,在末级导叶出口处安装一个环形流道,即在周向均布法向出流的圆柱型孔道,称为出口压盖,而通过查阅文献发现,对于出口压盖对多级离心泵径向力影响的研究尚未见相关文献报道。

因此,本文主要通过研究出口压盖结构对多级泵径向力的影响,揭示出口压盖对多级泵径向力的影响规律,研究结果可为多级泵结构的优化设计提供理论依据。

1 数值计算模型

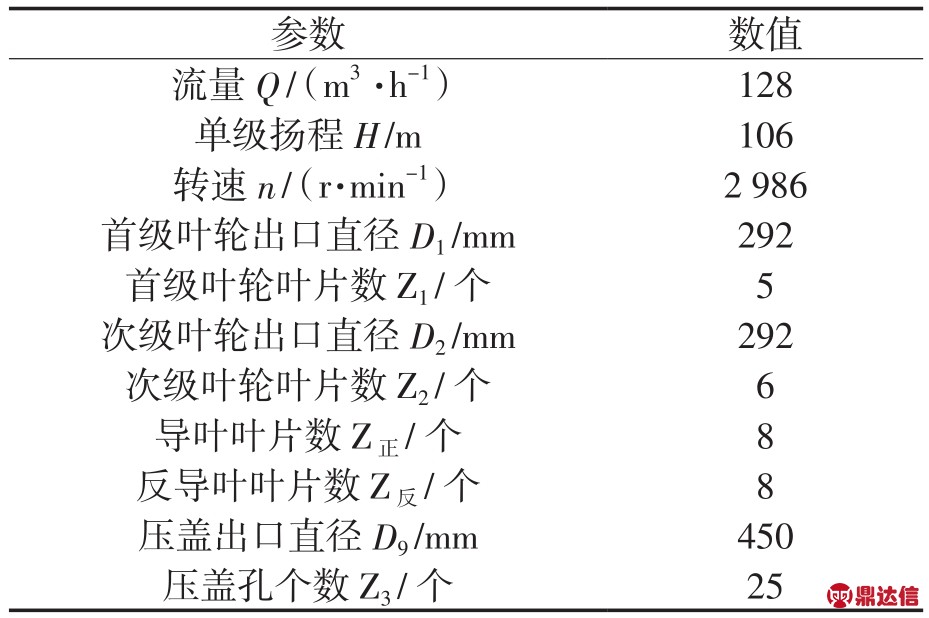

本文以高压双壳体多级离心泵为研究对象,研究模型由首级叶轮和3级次级叶轮组成,模型的主要参数如表1所示。

表1 过流部件主要参数

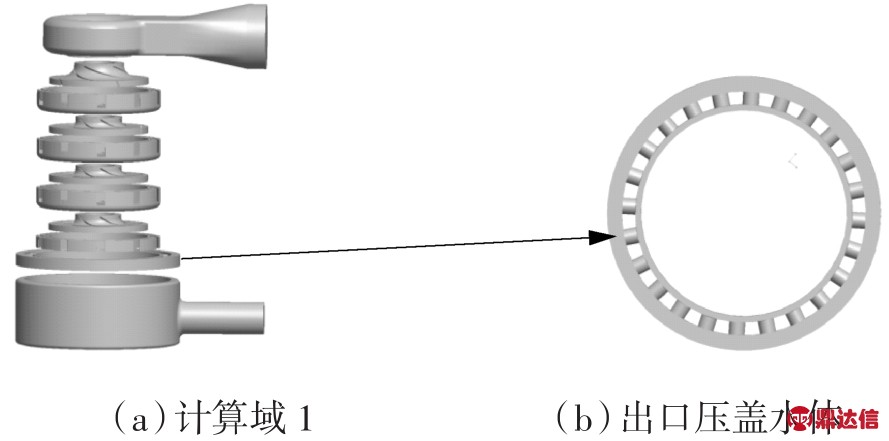

为了研究出口压盖对多级泵径向力的影响,本研究中将计算模型分为末级导叶出口无出口压盖(如图1(a)所示)和末级导叶出口有出口压盖(如图1(b)所示)。计算域1由吸水室、首级叶轮和次级叶轮、正反导叶、末级导叶、出口压盖和压水室几个部分组成,如图2所示。计算域2为计算域1去掉出口压盖。采用ICEM软件对模型进行前处理得到四面体混合网格,近壁面的y+在1~5之间。

图1 末级导叶出口示意

图2 三维模型

2 湍流模型及边界条件

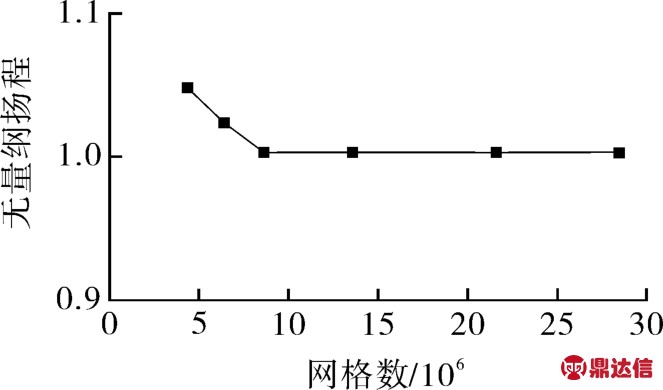

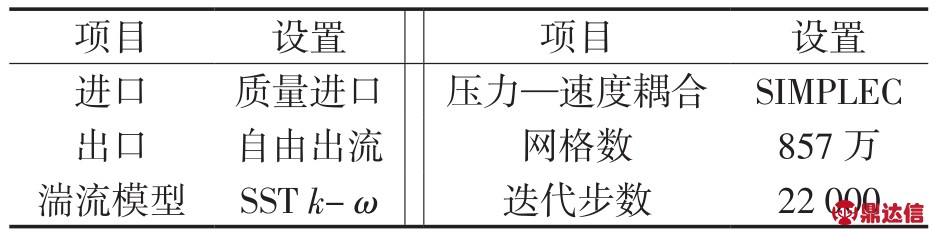

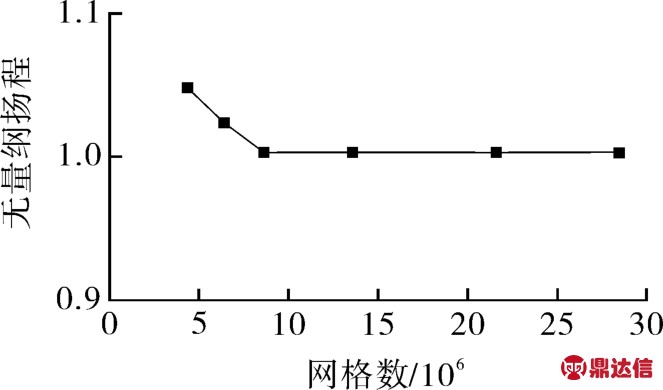

本文的数值模拟设置如表2所示,通过定常计算对从400万到2 000万不同的网格数进行了网格无关性验证,如图3所示(其中H为计算或试验得到的扬程,H0为设计工况扬程试验结果),最终网格数选择为857万。瞬态计算是以稳态计算为初始条件,叶轮每转过1°为一时间步,其时间步长为0.000 055 8 s,以残差10-5作为收敛依据进行迭代计算。

表2 数值模拟设置

图3 网格无关性验证

3 结果分析

3.1 计算准确性验证

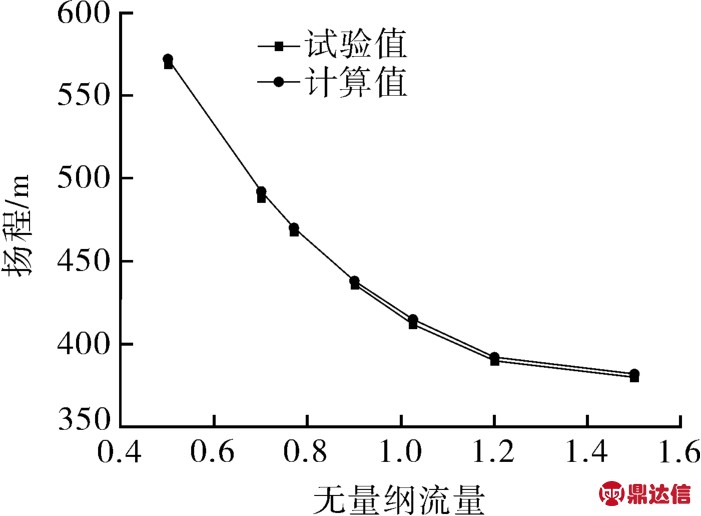

为了验证计算结果的准确性,将末级导叶出口有压盖的四级离心泵(图1(b))定常计算与试验得到的扬程进行比较,如图4所示。由图可知,数值模拟曲线与试验曲线吻合较好,在整个流量范围内,模拟数值均大于试验值,偏差在1.32%以内,产生以上现象的原因是数值模拟未考虑容积损失。

图4 试验与计算结果对比

3.2 导叶的总压损失和静压回收

导叶的主要功能是将叶轮流出的介质输送至下游,并将介质动能转换成压能即静压回收;在输送过程中,产生的损失为总压损失[10]。

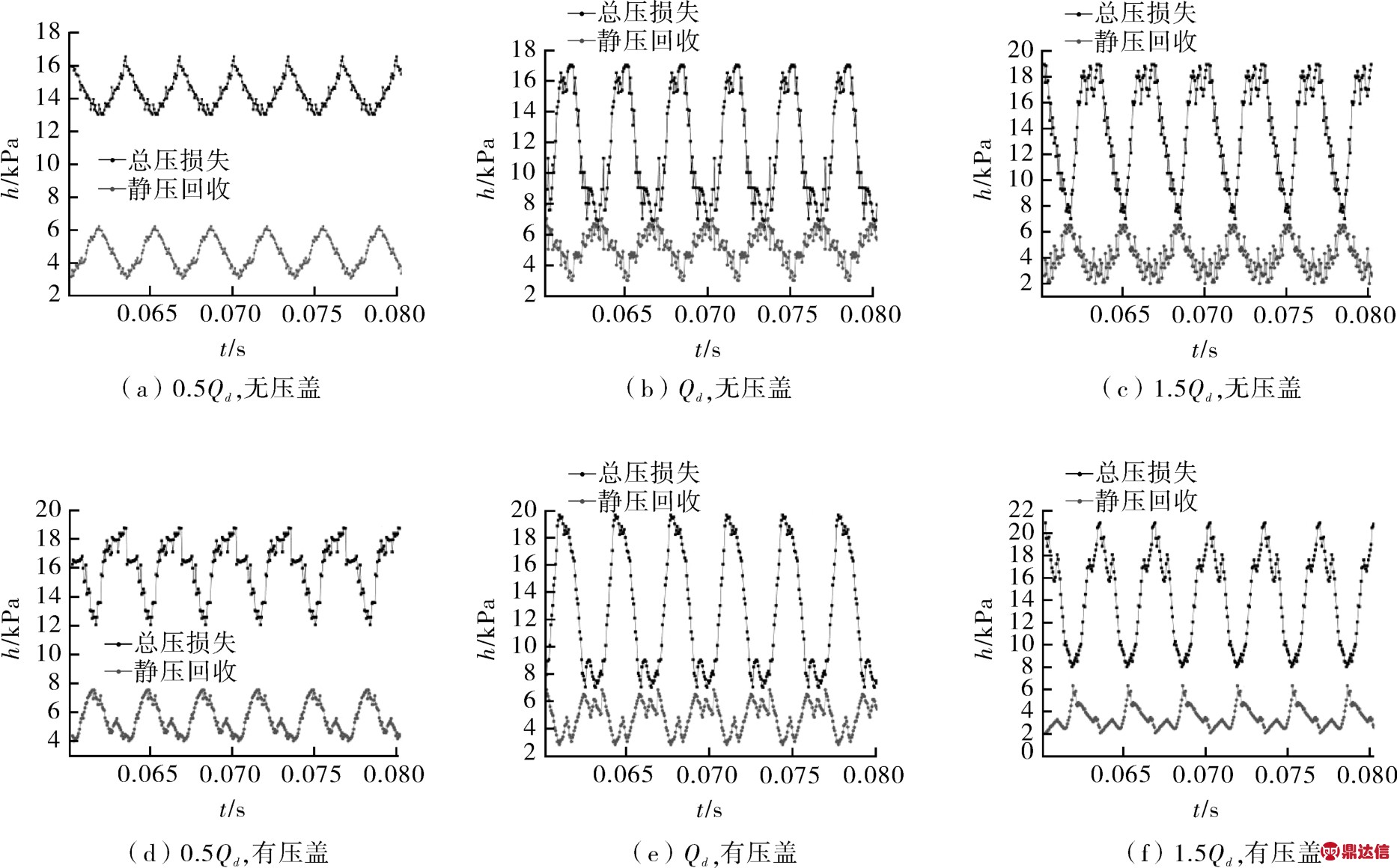

图5示出分别为不同工况下,有压盖和无压盖导叶中非定常总压损失和静压回收,图中h表示总压损失或静压回收,Qd表示设计流量。由图5总压损失曲线可知,随着流量的增加,其导叶内的总压损失逐渐增加,这是因为随着流速的增大,流体质点间及流体质点与固壁间的碰撞加剧,水力损失增加;在各个工况下,导叶出口有压盖的总压损失大于无压盖的,这是因为在压盖进口处,流体质点能量损失较大,导致出口压盖的总压损失较大;由于受叶轮与导叶动静干涉的影响,导叶内的总压损失波动呈明显周期性波动,尽管无压盖的总压损失波动幅值(波峰至波谷)小于有压盖的,但波动更剧烈,说明出口压盖可以减弱叶轮对导叶动静干涉的影响。由图5静压回收波动曲线可知,随着流量的增加,导叶的扩压作用逐渐减小,导叶中静压回收趋势与总压损失趋势相反,即波谷对应总压损失波峰,说明总压损失主要是由绝对速度产生的水力损失导致的,即导叶内能量转换过程对其总压损失有很大影响[10];导叶出口无压盖比出口有压盖的扩压作用小,导叶内的静压回收呈明显周期性,且无压盖的波动更剧烈,说明出口压盖可以增加导叶的扩压作用,减弱叶轮对导叶的动静干涉。

图5 导叶中的总压损失和静压回收

3.3 末级导叶叶片受力分析

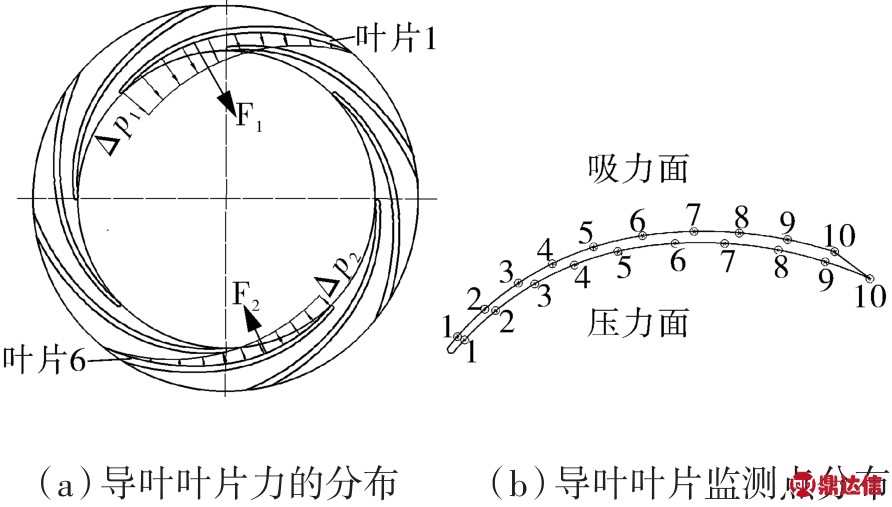

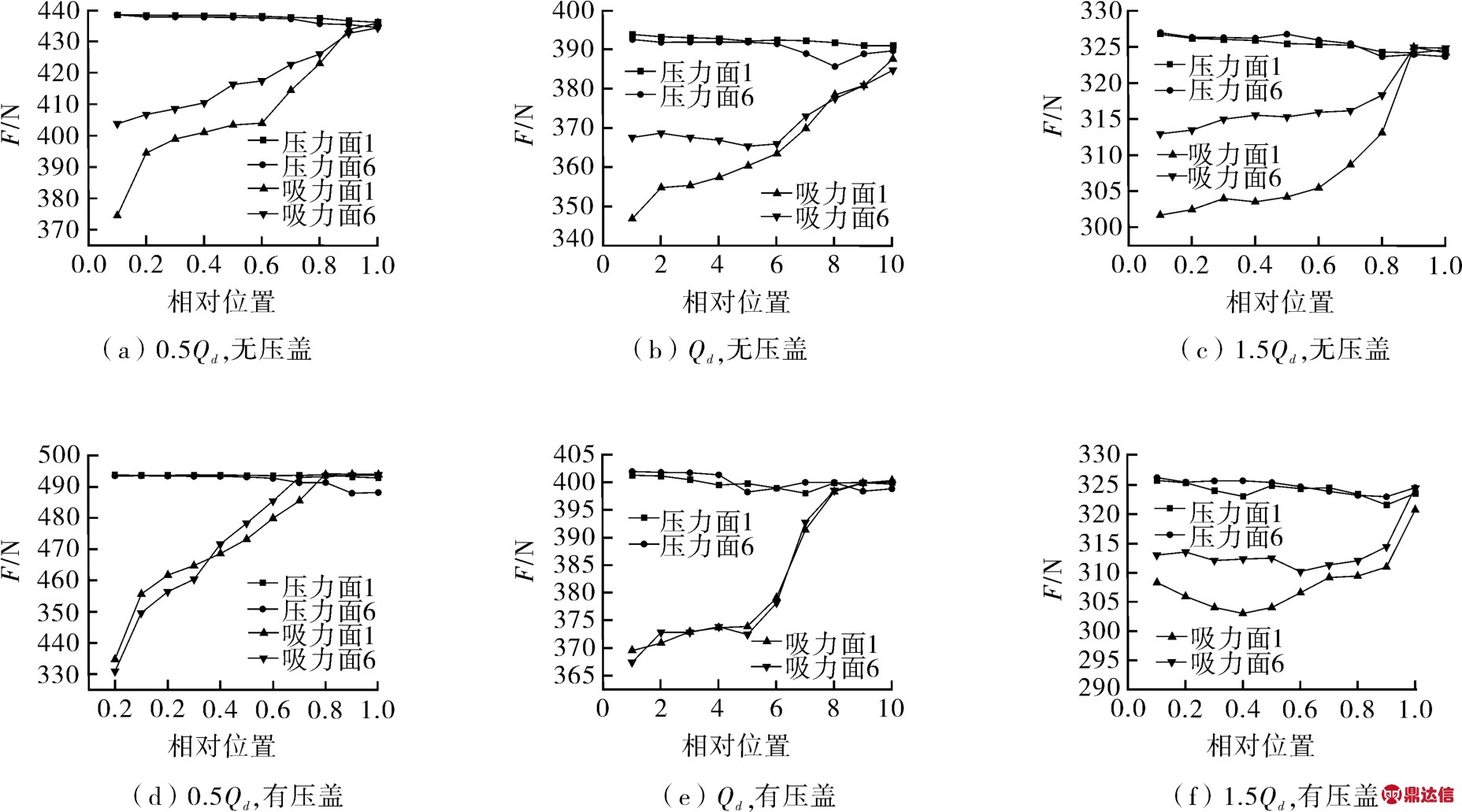

导叶吸力面压力分布不同,而压力面分布基本一致,在叶片1和6产生2个方向相反的作用力F1和F2(如图6(a)所示),合力矩越大,流体使导叶旋转的力矩增大,末级导叶防转螺栓作用力增大。为了研究末级导叶出口压盖对导叶周围压力分布的影响,在叶片1和6均布10个监测点,如图 6(b)所示。

图6 末级导叶叶片力的分布和监测点分布

图7示出不同工况下末级导叶叶片受力情况。由图7可知,当导叶出口无压盖时,在Qd流量下,导叶所受合力矩最小;在0.5Qd流量下,合力矩最大。这是因为叶片合力矩是由导叶内流动分布决定的,在设计流量下,分布较均匀,合力矩最小;在小流量下,叶轮内有较大的旋涡出现,导致叶轮内压力分布均匀性变差,进而引起叶片两边压力分布不同,叶片合力矩较大。当出口有压盖时,在0.5Qd,Qd流量下,2个叶片压力分布基本一致,仅有微小变化,合力矩几乎为零;在1.5Qd的流量下,叶片出口处与压盖间隙挤满流体,流动分布不均,导致叶片合力矩增大。Hergt等[11]用试验的方法测量了导叶式离心泵2个叶片的压力分布,其吸力面与压力面分布趋势与本文相一致,结论也验证了本文使用CFD方法的准确性。

图7 不同工况下末级导叶叶片受力情况

3.4 径向力分析

3.4.1 径向力时域特性分析

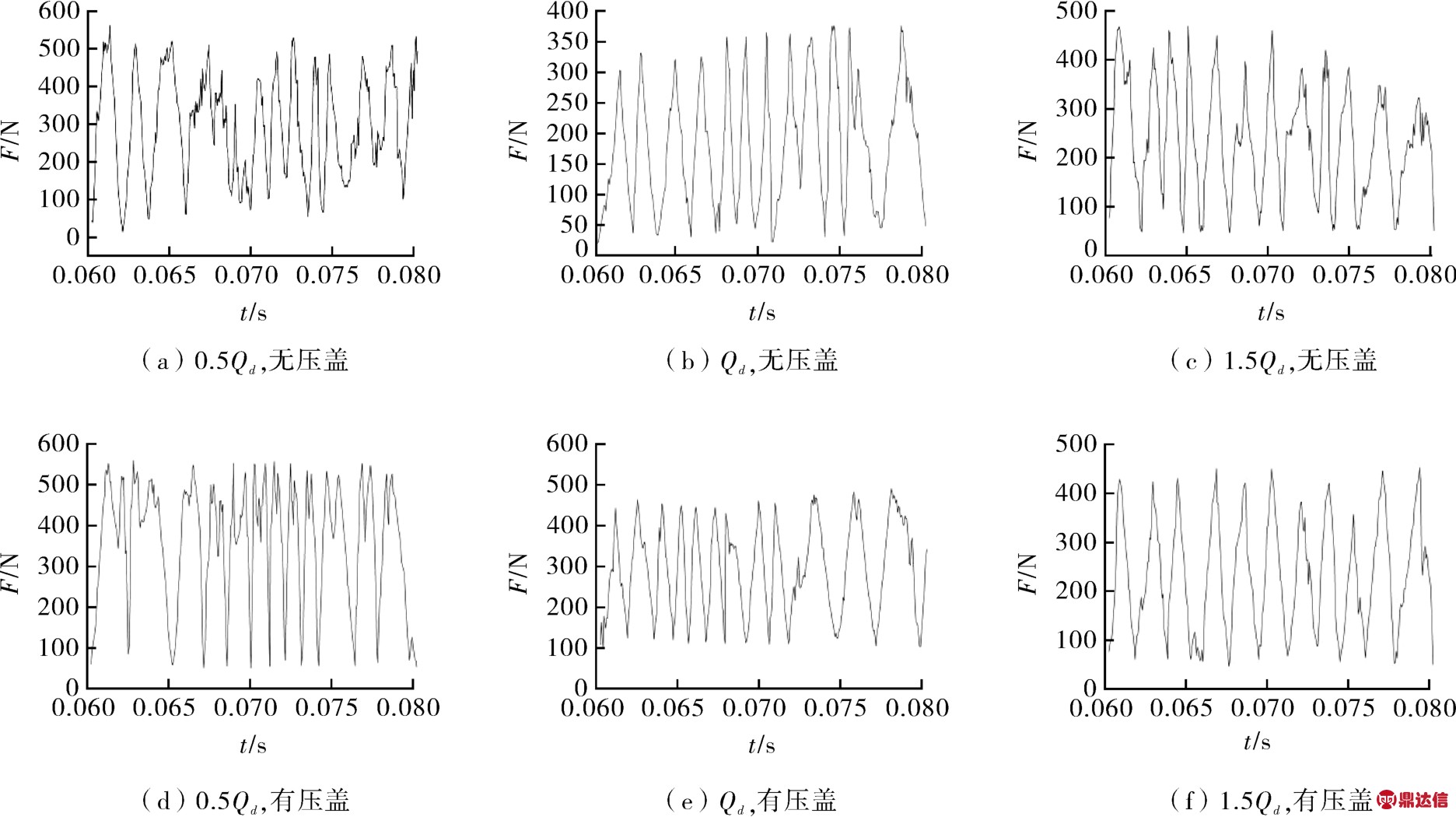

图8示出末级导叶出口无压盖和有压盖时作用在导叶上的径向力时域特性。在不同工况下导叶出口有压盖和无压盖作用在导叶上的径向力合力随时间周期性变化,在叶轮旋转一周径向力脉动出现12个波峰和12个波谷,这是由于叶轮和导叶之间的动静干涉引起的,因为末级叶轮叶片数为6。每一次脉动周期,有一个波峰和一个波谷,这可能与环形压水室的结构有关,因为环形压水室是对称的,它与叶轮之间的动静干涉是蜗壳形压水室的2倍[8]。设计工况下,泵内的流动均匀性提高,径向力最小;小流量工况下,导叶出口处的流体在圆周方向不均,径向力和幅值最大;在不同工况下,导叶出口有压盖的脉动幅值均小于出口无压盖的,说明出口压盖可以较好地改善作用在末级导叶上的径向力。

图8 末级导叶出口有、无压盖时作用在导叶上的径向力时域特性

3.4.2 径向力频域特性分析

径向力脉动是由叶轮旋转的动静干涉导致的,只有通过频域的分析,才能理解径向力脉动和决定径向力频域的主要因素。为了准确地衡量并比较径向力的大小,定义无量纲径向力系数为:

式中 F ——径向力,N;

F——叶轮旋转一周的平均径向力,N。

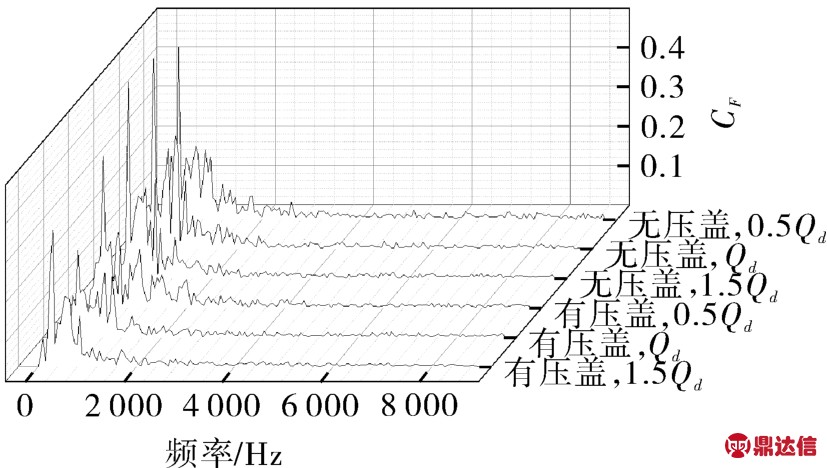

图9示出导叶出口有压盖和无压盖时不同工况下作用在末级导叶上的径向力频域特性。

图9 末级导叶出口有压盖和无压盖时径向力脉动频域特性

在不同工况下,出口有压盖作用在末级导叶上的径向力最大脉动幅值比出口无压盖均有所降低。主频均为298 Hz(即叶频的一倍频),说明干涉频率主要是由叶轮的脉动频率决定的。

3.4.3 径向力矢量分布分析

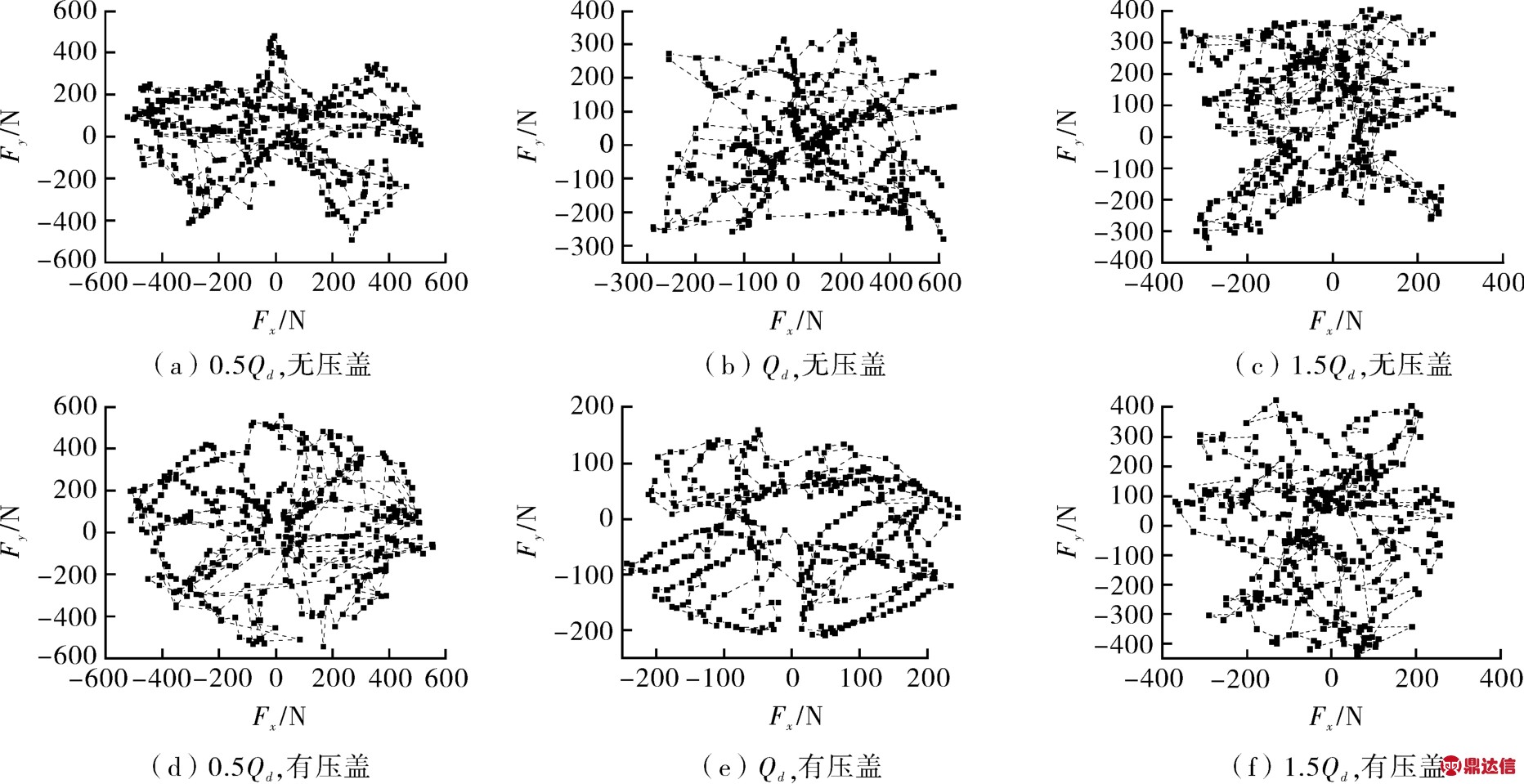

图10示出不同工况下导叶出口有压盖和无压盖径向力矢量分布。图中每一点代表某一瞬时导叶所受径向力。由图10可知,径向力矢量的幅值和方向随着时间的变化而变化,不同工况下,径向力有规律性的以(0,0)为中心对称分布的。径向力主要分布在6个区域,与叶轮叶片数相同,说明径向力的变化受到叶轮旋转的影响,对于出口无压盖的导叶,尤为明显。

当导叶出口无压盖时,不同工况下,导叶所受径向力矢量的集中区域不同。小流量和大流量,远离中心点分布较多,说明径向力较大;由图10(a)和(c)可知,径向力矢量分布不对称,说明导叶受力不均匀,泵长期在这种工况下运行,会缩短泵的使用寿命,给长期运行带来隐患。

当导叶出口有压盖时,如图10(d),(e),(f),导叶所受径向力矢量的均匀性提高,径向力矢量基本沿中心点对称分布.说明出口压盖能够减小大径向力矢量发生的频率。

图10 导叶出口有、无压盖时作用在导叶上的径向力矢量分布

4 结论

(1)在不同流量下,导叶出口有压盖的总压损失大于无压盖的;总压损失和静压回收曲线波动呈明显周期性,且无压盖的波动更剧烈,说明出口压盖可以减弱叶轮对导叶动静干涉的影响。

(2)当导叶出口有压盖时,作用在末级导叶叶片的合力矩较小,说明出口压盖可以减弱流体对末级导叶的旋转力矩。

(3)导叶出口有压盖和无压盖作用在导叶上的径向力合力随时间周期性变化;在不同工况下,导叶出口有压盖的径向力合力和脉动幅值较小,这说明出口压盖可以改善作用在末级导叶上的径向力。

(4)当出口有压盖时,末级导叶所受径向力的最大脉动幅值较小,径向力矢量的均匀性提高,这说明出口压盖能够减弱大径向力矢量发生的频率。

参考文献:

[1] Plutecki J,Skrzypacz J.CFD simulation of 3D flow in a pump stator with a spherical surface[J].World Pumps,2003,443:28-31.