摘要:轴流泵叶轮选型不当会导致泵站运行工况的偏离,降低使用效率,增大机组振动,影响泵站的高效、安全和稳定运行,合理地进行轴流泵叶轮的选型,对轴流泵的运行具有实际意义。以立式轴流泵模型试验为基础,分析了轴流泵叶轮的选型办法,在传统选型办法基础上增加了以泵站的流量加权平均值、效率加权平均值和临界汽蚀余量加权平均值作为参考的泵站选型办法,可以更加合理地优选出适合泵站运行的水泵叶轮。优选出方案3叶轮,此时泵装置在叶片安放角6°时,流量为398.5 L/s,扬程为6.07 m,效率达到75.5%,临界汽蚀余量达到7.4 m,设计点性能最优,高效区较宽,同时泵装置流量加权平均值为414.25 L/s,效率加权平均值为71.385%,临界汽蚀余量加权平均值为8.435 m,综合性能最优。

关键词:立式轴流泵; 叶轮; 泵站; 选型; 模型试验

引言

立式轴流泵是农业排灌、城市给排水、火电厂输送循环水等工程优先选用的泵型[1],在我国已建的300多座大型泵站中,大部分采用了该泵型[2]。对于该类泵型,泵站管理人员积累了长期的管理经验,熟悉泵站的运行状况,对泵站发生的各类状况能够及时、应急的处理,能够保证泵站高效、有序的运行,延长泵站的使用寿命。然而轴流泵装置选用不同的叶轮,水泵的参数变化比较大,轴流泵流量-扬程曲线、流量-效率曲线变化斜率比较大,稍许偏离设计工况,就可能导致极大的经济损失,甚至造成安全隐患。因此选用适合水泵运行的叶轮显得尤为重要。目前普遍认为模型试验花费的时间较长,对于水泵叶轮的选型都是在已有模型叶轮泵段试验的基础上,基于已经公布的轴流泵系列型谱优选出比较合适的叶轮对整体泵装置进行流体仿真数值模拟,然后对优选出的水泵叶轮进行模型试验。而对比数值计算与模型试验来看,因有一定的误差,通过这种方式进行水泵叶轮的选型很难确定符合泵站设计参数的叶轮,优选出的叶轮仅能逼近设计点参数,偏离设计点参数将制约泵站作用的发挥。因此探求一种合理的方式进行水泵叶轮的选型十分必要。

段正忠等[3]通过分析水泵选型在泵站工程设计中的作用,发现选型的合理性直接关系到泵站工程的投资、建成后的运行费用和供水安全。选型的基本依据是泵站工程规划中所确定的设计参数,即所在泵站的流量、扬程及其变化规律。关醒凡等[4]通过对南水北调工程大型轴流泵选型中值得注意的几个问题进行分析,发现模型泵配上装置进行模型泵装置试验,在对装置内流动状态和水力损失不十分清楚的情况下,可以作为验证装置性能的一种手段。兰才有等[5]通过对南水北调东线工程水泵机组选型方法的探讨,发现关于水泵选型方面的文献大多仅涉及某一性能参数的分析。吴桂民[6]通过对水泵的类型及其特点的比较分析,提出应根据泵站工作性质对水泵的类型、结构、台数进行综合考虑选出最佳方案。李小芳等[7]通过设计软件进行水泵选型,节约了成本。魏旭等[8]通过对水泵站水泵选型设计和工况的分析得出对于设计流量、扬程变幅较大的泵站,水泵参数选择应兼顾不同工况点。严登丰等[9]通过对某供水泵站工程进行水力模型的选择和模型试验,得出了适合泵站经济运行的水力模型。

本文在制作优化后的进、出水流道模型的基础上,不变更模型装置进、出水流道的前提下,通过更换不同型号的模型叶轮和与叶轮相匹配的导叶进行模型试验,分析设计参数和不同叶轮的试验数据,选出优秀且适合泵站设计参数的水泵叶轮。

1 工程概况

某泵站规划为城市排涝泵站,兼顾抽排和自排功能。总设计抽排流量91.7 m3/s,水泵选用7台套水泵叶轮直径为1 720 mm的立式半调节轴流泵,配套电动机为立式同步电动机,单机功率1 250 kW;泵站进水流道采用钟形进水流道,DN2000出水钢制弯管、扩散管接混凝土流道进压力水箱。

泵站的特征水位、净扬程及规划设计流量见表1。考虑平均扬程下涵洞水力损失0.5 m、最高扬程水力损失0.3 m、设计扬程下水力损失0.4 m,关注泵装置设计扬程6.07 m、平均扬程3.64 m、最高扬程7.17 m时的性能,因轴流泵马鞍区机组运行不稳定[10],最高运行扬程不允许到马鞍区。

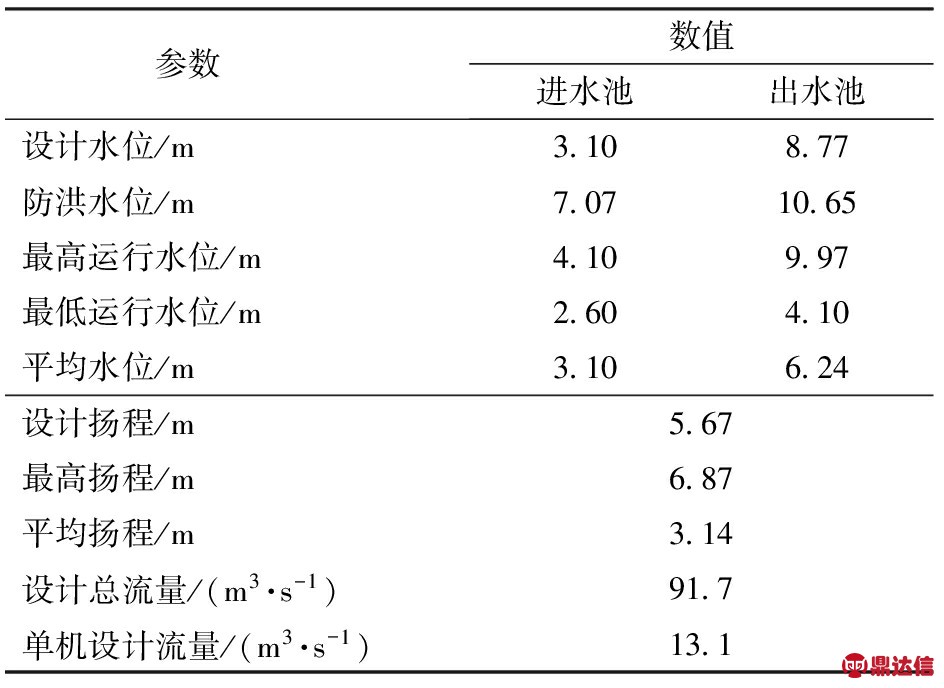

表1 泵站设计参数

Tab.1 Design parameters of pump station

2 模型试验验证

2.1 泵装置试验系统

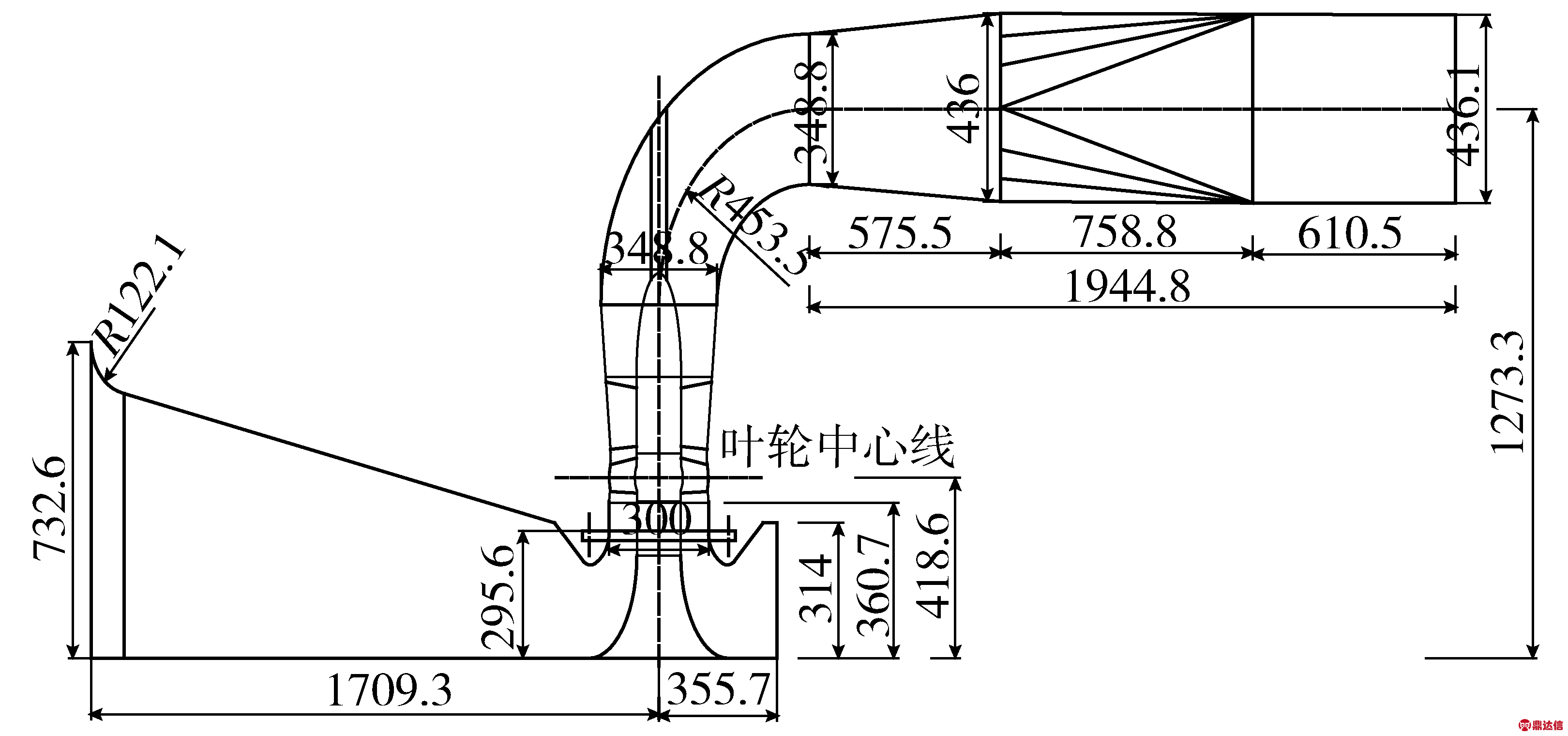

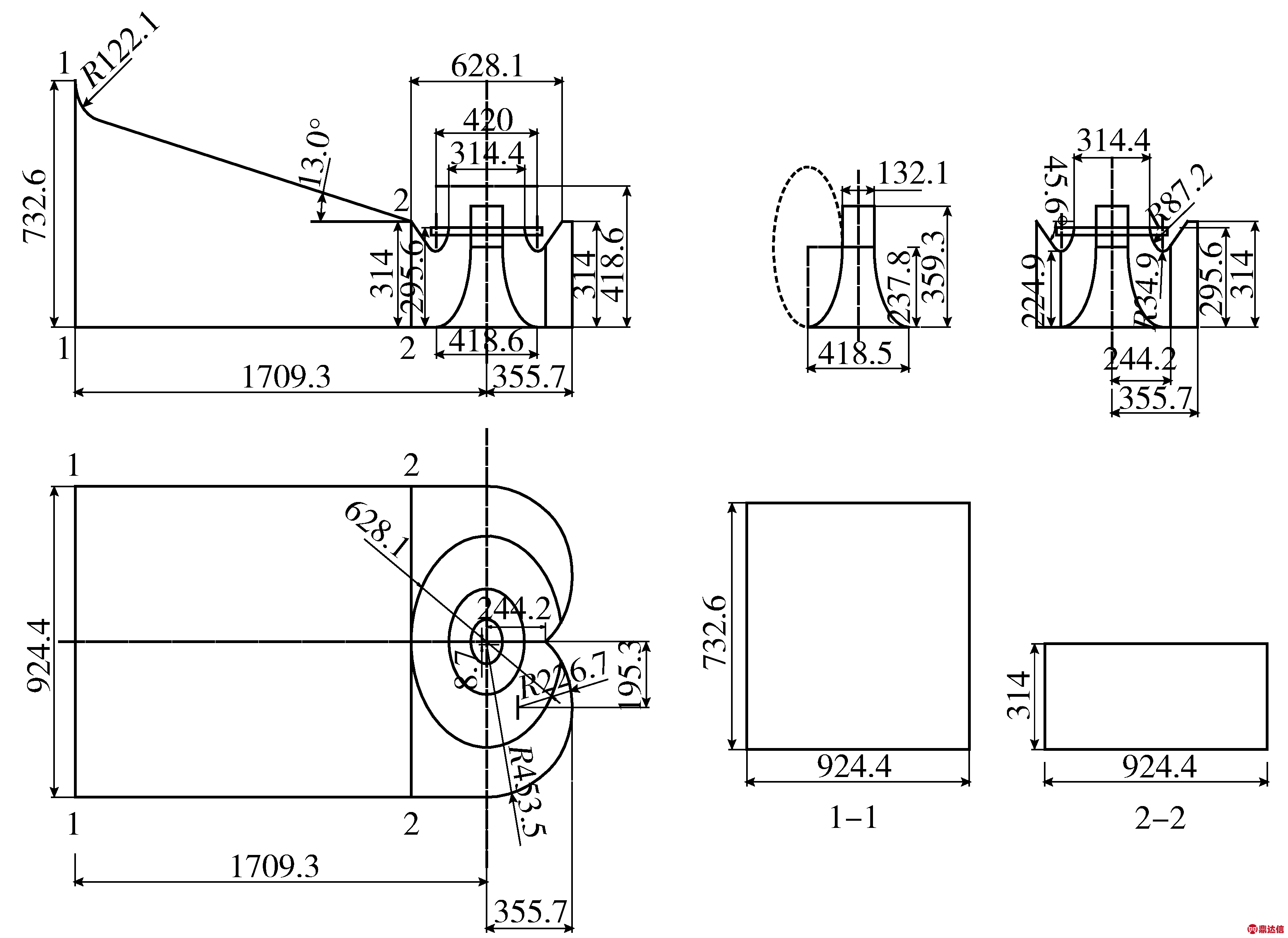

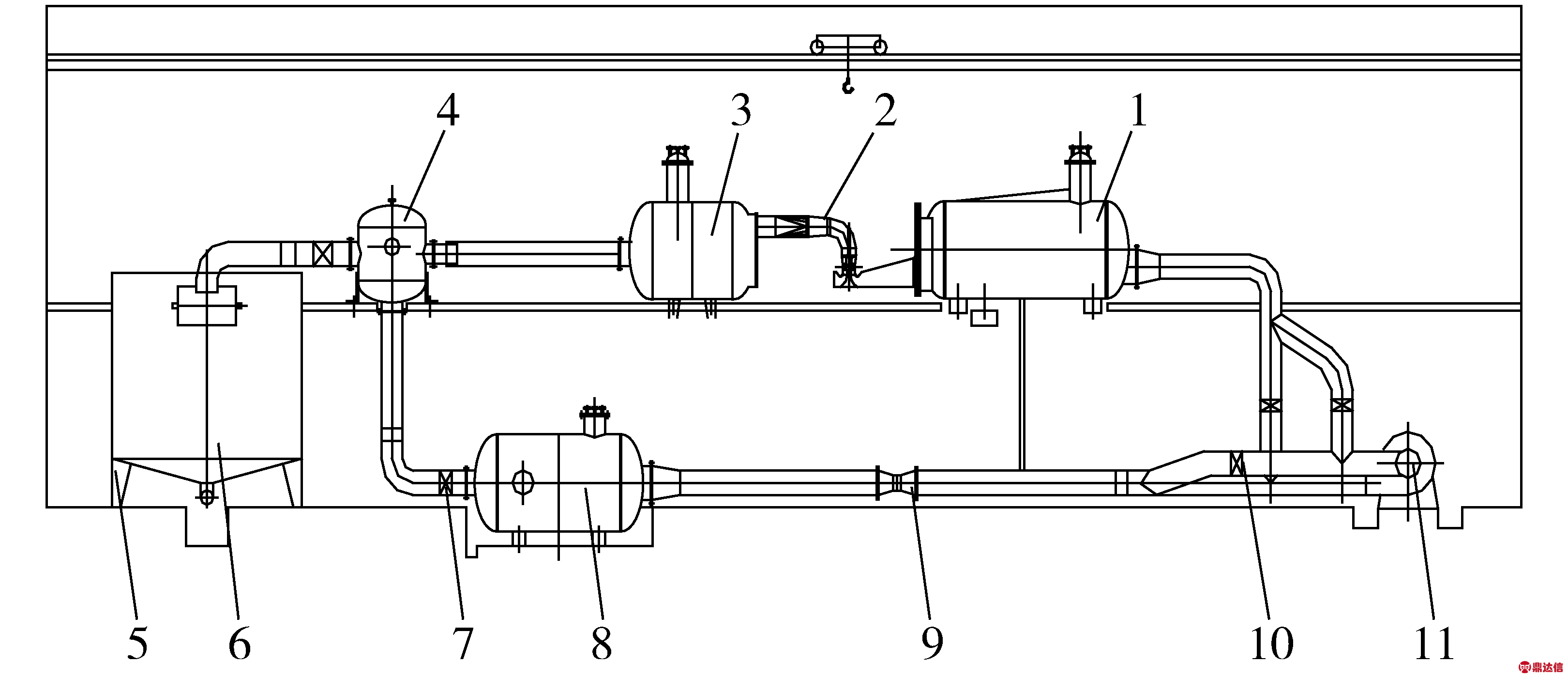

在不变更优化后的泵装置进、出水流道模型的基础上,通过更换不同组合的针对性叶轮、导叶模型进行泵装置试验研究,模型泵总装图、进出水流道如图1~3所示。泵装置试验在扬州大学测试中心的高精度水力机械试验台上进行,试验台为立式封闭循环系统,如图4所示。在该试验台上针对不同水泵水力模型进行了泵装置能量性能试验和汽蚀性能试验。

图1 某泵站水泵装置模型流道及总装图(单位:mm)

Fig.1 Model flow channel and assembly diagram of pump station of a pumping station

图2 某泵站水泵装置模型进水流道图(单位:mm)

Fig.2 Inlet flow diagram of pump station model of a pump station

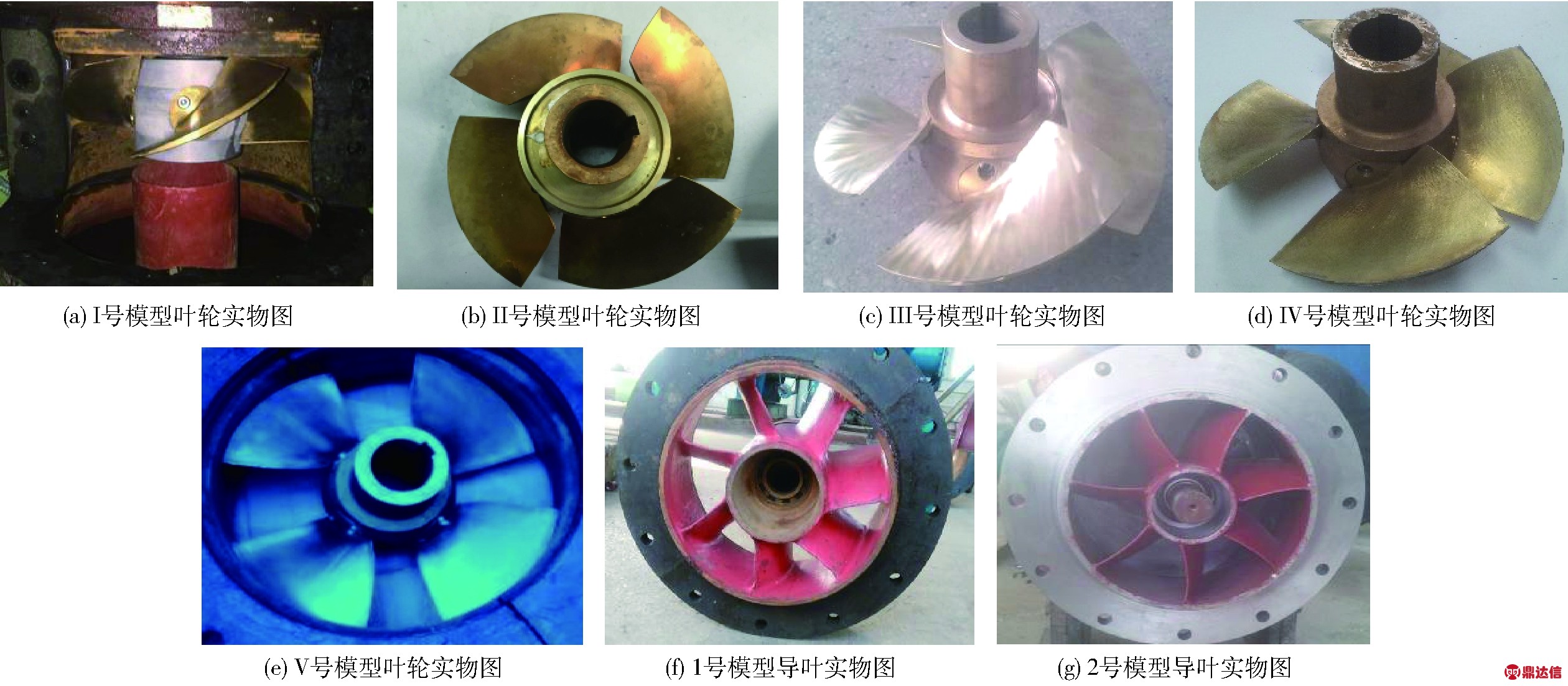

图5 模型叶轮和导叶实物图

Fig.5 Physical pictures of model impeller and guide vanes

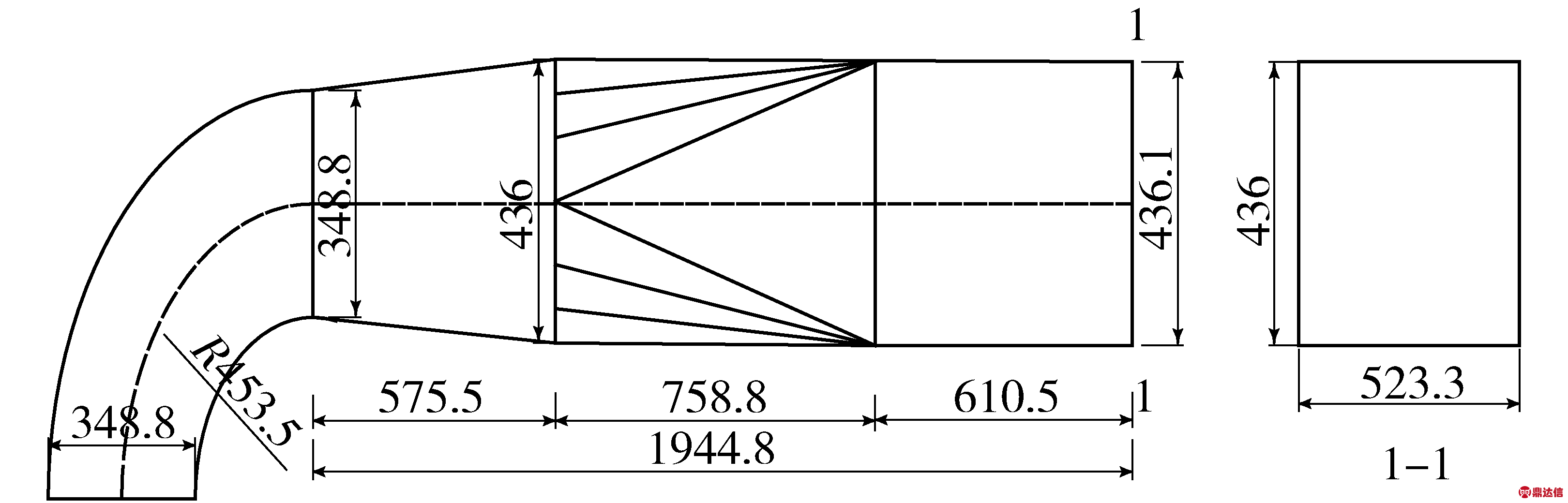

图3 某泵站水泵装置模型出水流道图(单位:mm)

Fig.3 Outlet flow diagram of pump station model of a pumping station

图4 高精度水力机械试验台

Fig.4 High-precision hydraulic machinery test bed

1.进水箱 2.受试泵装置及驱动电动机 3.压力出水箱 4.分叉水箱 5.流量原位标定压力传感器 6.流量原位标定装置 7.工况调节闸阀 8.稳压整流筒 9.电磁流量计 10.系统正反向运行控制闸阀 11.辅助泵机组

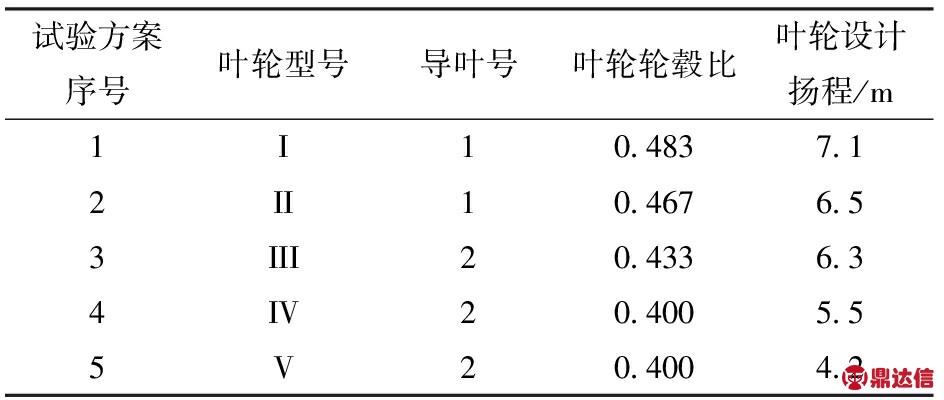

本文在传统轴流泵水力模型选型办法[11-12]的基础上选用不同型号模型泵叶轮,其设计扬程介于4.2~7.1 m之间。名义叶轮直径D1=300 mm,实际叶轮直径D2=299.8 mm。5副模型叶轮均用黄铜材料经数控加工成型,如图5a~5e所示。2副模型导叶用钢质材料焊接成型,导叶叶片数均为7,如图5f、5g所示。进出水流道采用钢板焊接制作,进水流道采用目前应用广泛的钟型进水流道[13],出水流道采用圆变方弯管出水,模型泵叶轮室开有观察窗,便于观测叶片处的水流和汽蚀。模型泵装置经安装检查,导叶体与叶轮室定位面轴向跳动为0.10 mm,叶轮轮毂外表面径向跳动为0.08 mm,叶顶间隙控制在0.20 mm以内。不同试验方案的组合如表2所示。

2.2 测试方法

泵装置模型试验测试内容如下:5副叶轮分别在5个叶片安放角下的泵装置模型能量性能试验;5副叶轮分别在5个叶片安放角下5个特征扬程点的汽蚀性能试验。

试验执行GB/T 18149—2000《离心泵、混流泵和轴流泵水力性能试验规范(精密级)》和SL140—2006《水泵模型及装置模型验收试验规程》[14],每个叶片安放角的性能试验点不少于18点,临界汽蚀余量按保持流量等于常数,改变有效汽蚀余量直至效率下降1%。

表2 不同叶轮和导叶的配合方案

Tab.2 Scheme of different impellers and guide vane

2.3 模型泵装置试验结果及分析

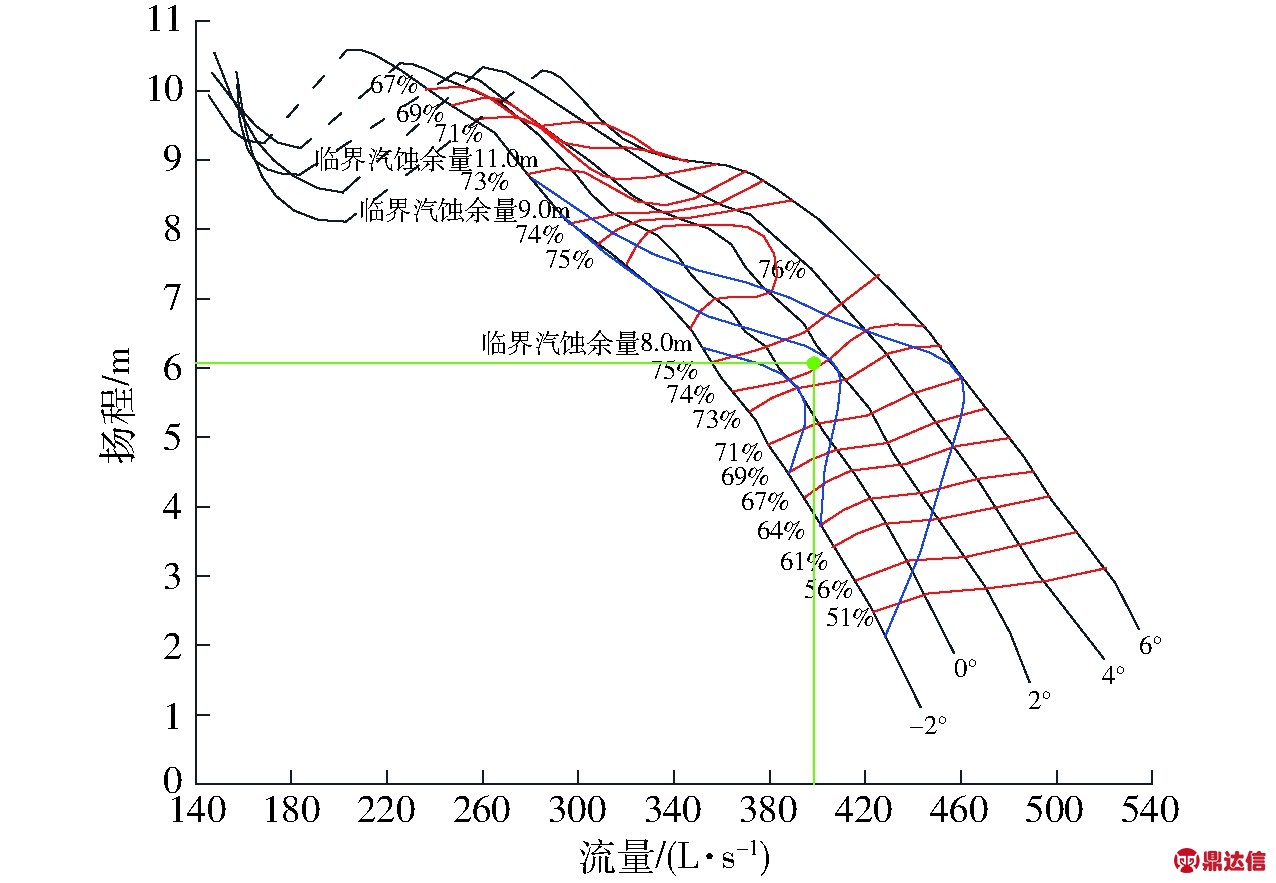

模型泵装置试验测试了5副叶轮分别在5个叶片安放角下的能量性能和各叶片角度下不同流量点的汽蚀性能。根据试验结果绘制出针对泵站的水力模型综合特性曲线如图6~10所示。

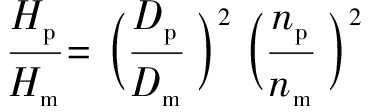

图6 试验方案1综合特性曲线

Fig.6 Integrated characteristic curves of test program 1

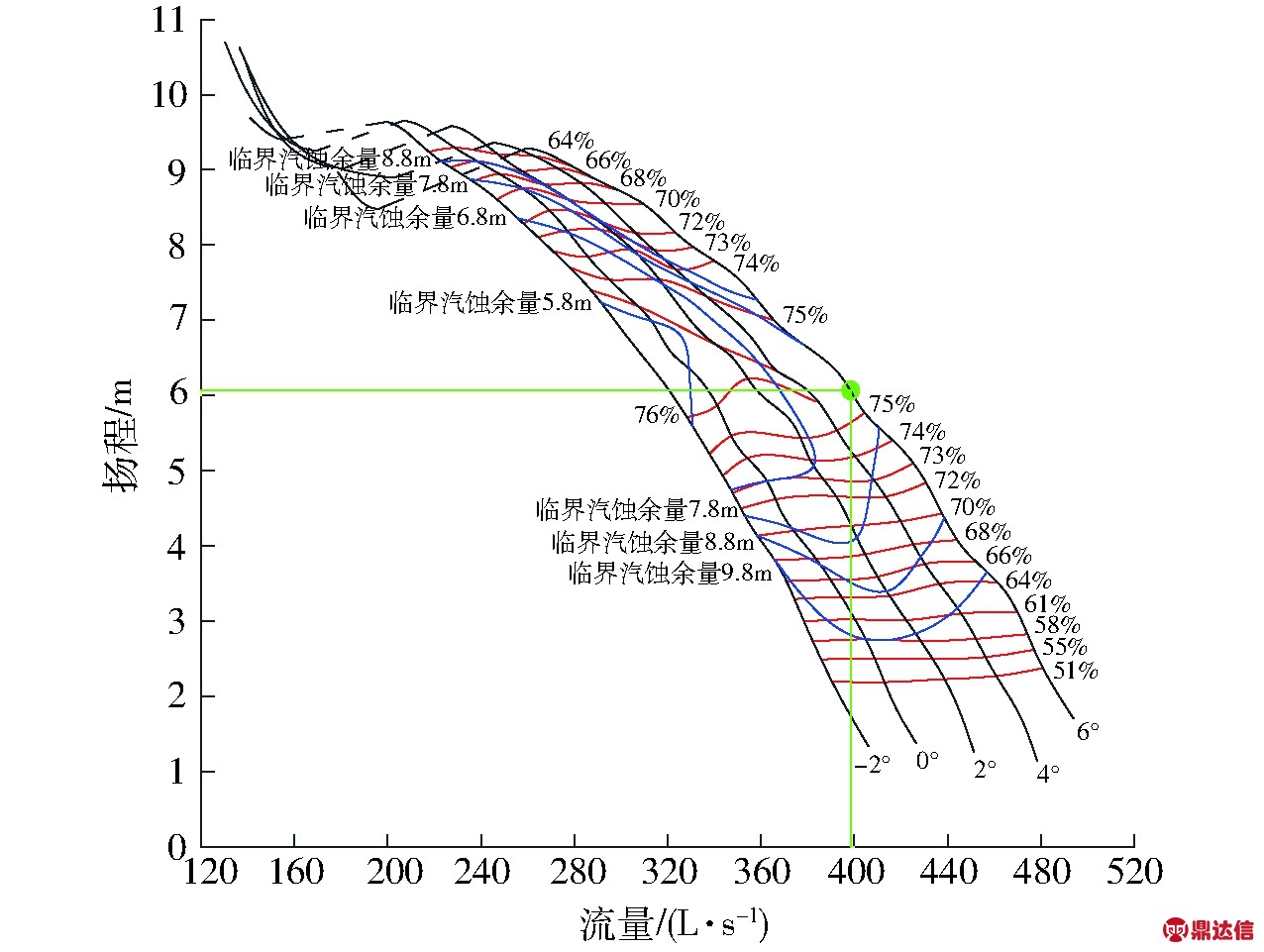

图7 试验方案2综合特性曲线

Fig.7 Integrated characteristic curves of test program 2

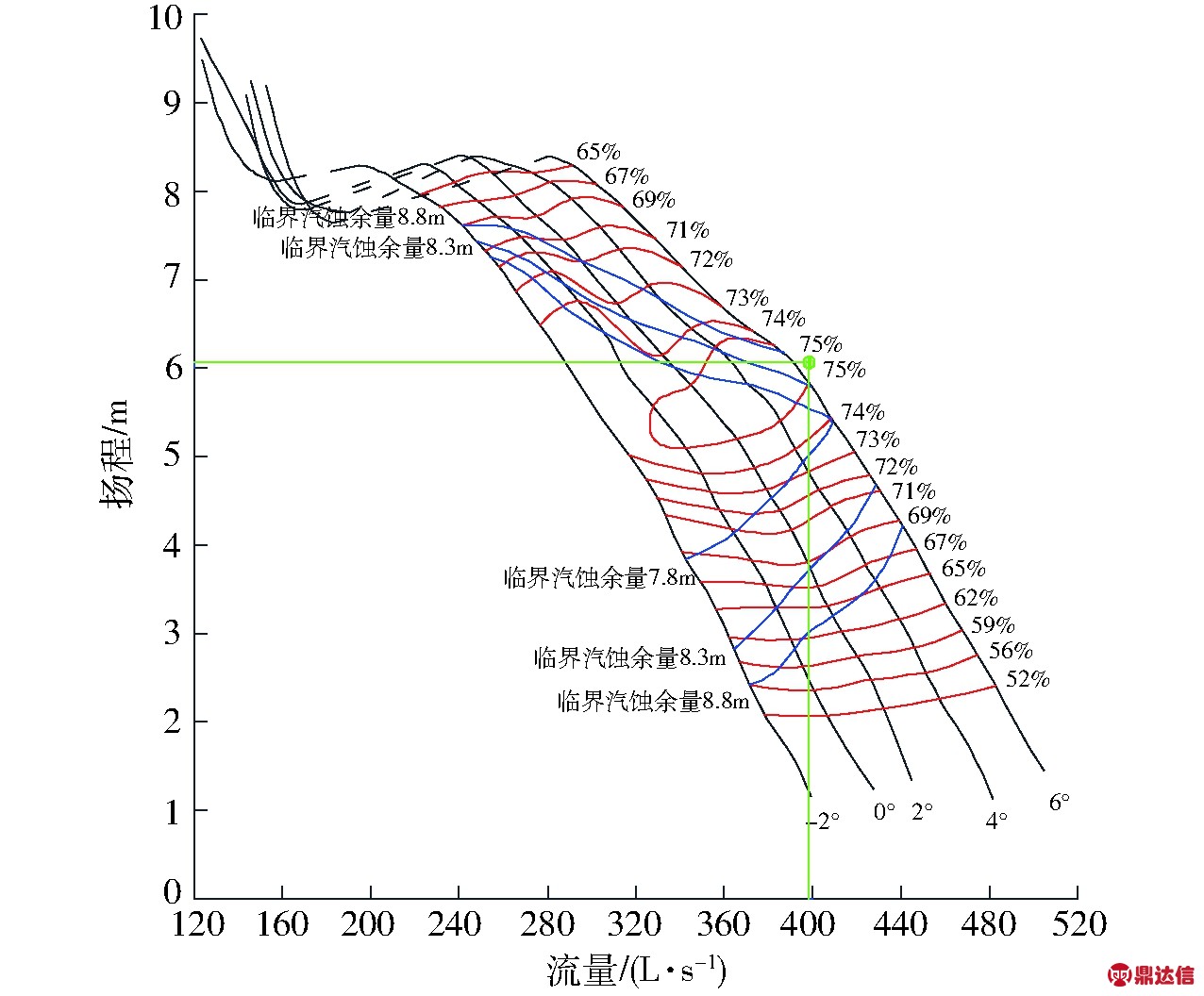

图8 试验方案3综合特性曲线

Fig.8 Integrated characteristic curves of test program 3

图9 试验方案4综合特性曲线

Fig.9 Integrated characteristic curves of test program 4

图10 试验方案5综合特性曲线

Fig.10 Integrated characteristic curves test program 5

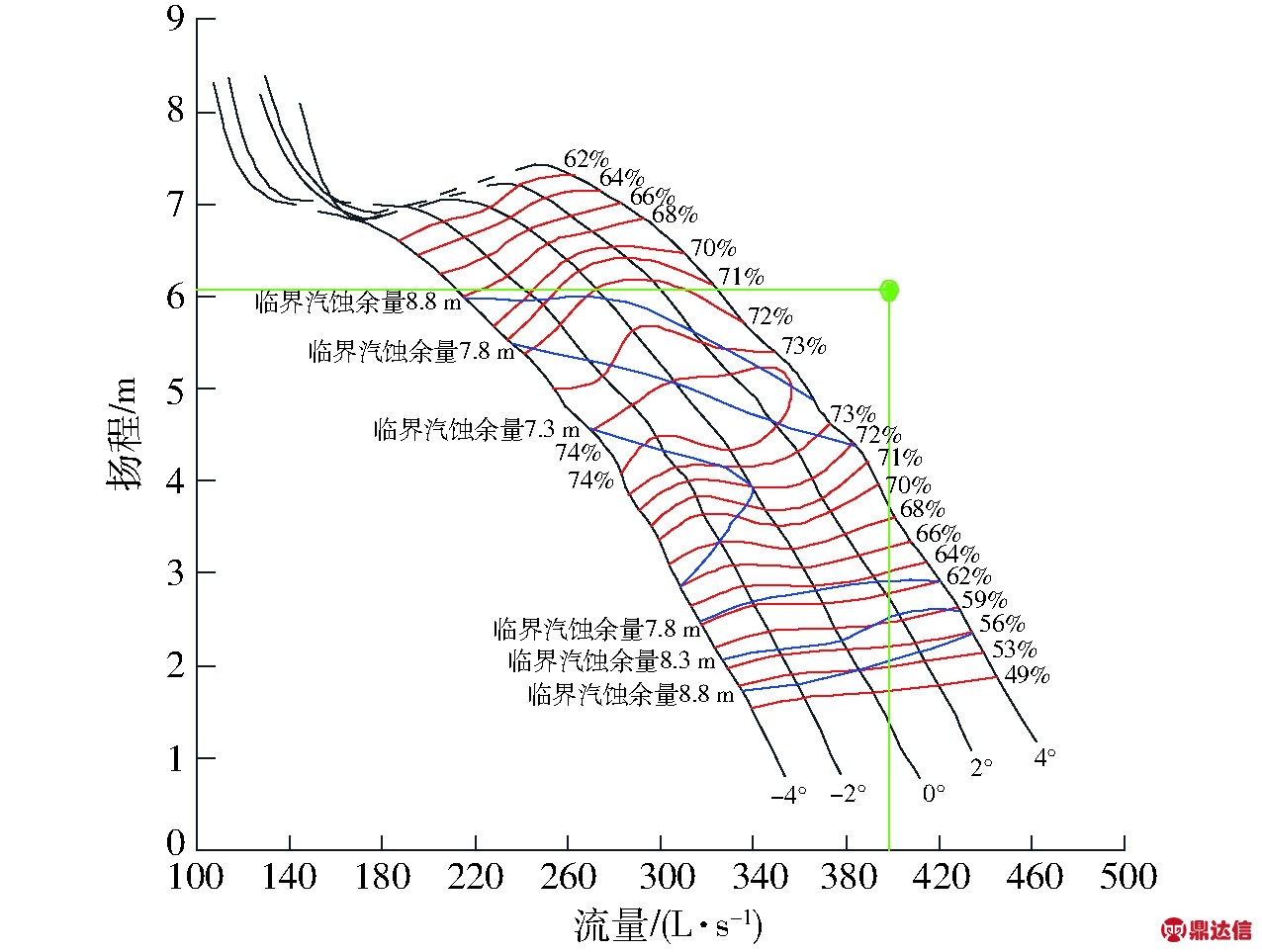

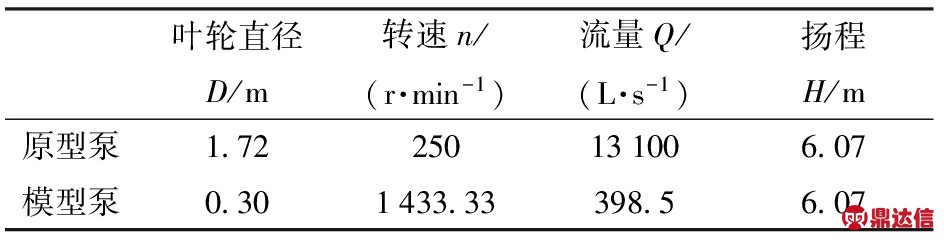

关于水泵效率的计算方法,国内外学者提出了很多,比较经典的有多种Moody式[15]、Ackeret式[16]、Hutton式[17]和江苏省水利勘测设计研究院张仁田等[18]提出的建议公式,但通过计算公式得到的水泵效率与实际存在一定的误差。本文通过模型试验得到的水泵效率准确度较高。原型和模型水泵在满足一定几何相似、运动相似、动力相似的前提下,可以近似进行等效率换算,通过模型泵装置同一工况点的参数进行比较确定适合泵站运行的叶轮。通过换算原型泵参数到模型泵得到对应参数如表3所示。原型和模型水泵的流量、扬程、轴功率近似满足[19]

(1)

(2)

(3)

式中 D——叶轮直径,m N——轴功率,kW n——水泵转速,r/min Q——流量,L/s H——扬程,m

下标p、m表示原型泵、模型泵。

表3 原型泵和模型泵设计点换算

Tab.3 Design point conversion between prototype pump and model pump

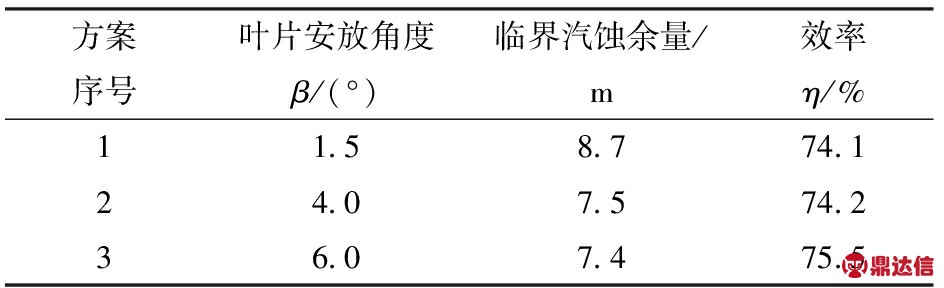

由图6~10可得,在设计流量398.5 L/s,扬程6.07 m,方案4和5设计点超出试验数据部分,从图9和图10中的特性曲线变化趋势也可以看出,临界汽蚀余量均较大,效率偏低,相比于方案1、2和3,方案4和5不适合该泵站的运行。方案1~3对应的叶片安放角度、临界汽蚀余量和模型泵装置效率如表4所示。

表4 不同方案设计点对应叶片安放角度和临界汽蚀余量

Tab.4 Blade placement angle and critical NPSH at different design points

通过方案1~3对比分析可得,方案3设计点临界汽蚀余量最小,汽蚀比转数达到1 133,优势明显,水泵设计点效率达到75.5%,水泵运行处于高效区,且高效区较宽,具有明显的经济效益。方案4和方案5运行角度过大,水泵临界汽蚀余量较大,水泵高效区偏到小流量区域,从设计扬程单个参数来看选择方案3更有利于泵站的经济运行。为更进一步确定适合泵站运行的叶轮,本文采用下文所述方法进行分析。

3 立式轴流泵装置加权平均选型方法

为兼顾不同工况的水力特性[20],泵站根据往年的水位监测情况,可以分析出近几年各工况运行水位所占的比重,通过对泵站各工况运行状况进行比重加权分析,更加有利于优选出适合泵站运行状况的叶轮,提高泵站的最大利用率,节约能源。

效率加权平均值公式为

η(x)=∑w1iηi(x)

临界汽蚀余量加权平均值公式为

NPSHc(x)=∑w2iNPSHci(x)

流量加权平均值公式为

Q(x)=∑w3iQi(x)

式中 w1i、w2i、w3i——不同运行工况所对应的权重,%

ηi(x)——不同运行工况所对应的效率,%

Qi(x)——不同运行工况所对应的流量,L/s

NPSHci(x)——不同运行工况所对应的临界汽蚀余量,m

x——特征运行工况扬程,m

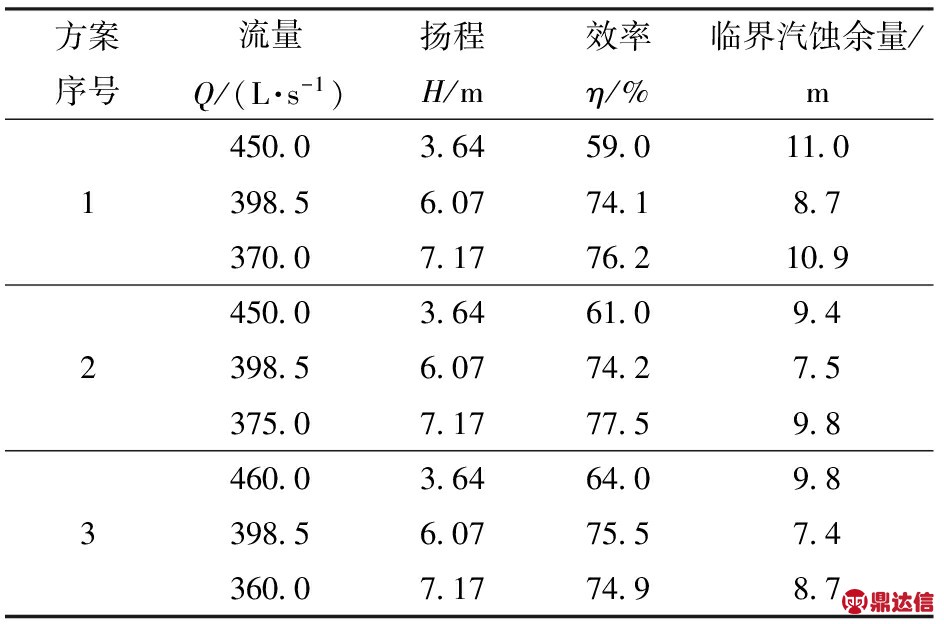

立式轴流泵装置各运行工况所占权重约为平均扬程(3.64 m)的35%;设计扬程(6.07 m)的50%;最高扬程(7.17 m)的15%。

立式轴流泵装置方案1~3各工况运行特征参数如表5所示,各参数加权平均值如表6所示。

表5 方案1~3各运行工况所对应的特征参数

Tab.5 Characteristic parameters of programs 1~3 under operating conditions

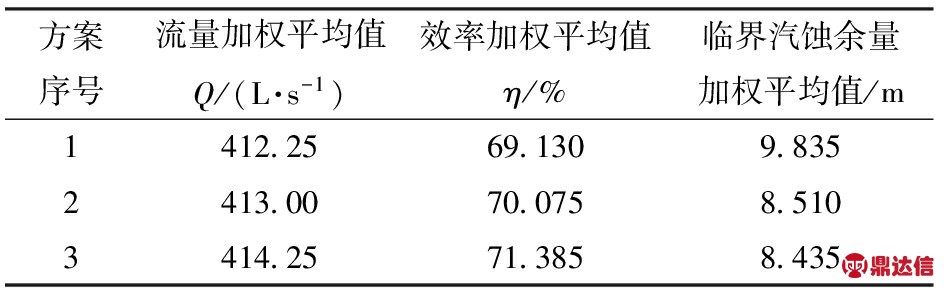

表6 方案1~3各参数加权平均值

Tab.6 Weighted average of parameters of programs 1~3

从表6可以看出,方案3的流量加权平均值最大,效率加权平均值最大,临界汽蚀余量加权平均值最小,在满足泵站各设计参数的条件下,流量加权平均值最大说明过流多,可以更好地发挥排涝泵站的作用,效率加权平均值最大说明泵站可以节约更多的能耗,经济性较好,汽蚀余量加权平均值最小说明泵装置叶轮具有更好的抗汽蚀性能,能减少泵站因汽蚀造成的破坏,减少机组的检修,降低泵站的噪声,从而为泵站的运行管理提供了一个良好的环境。本文仅列出重点关注扬程的加权平均参数,在泵站统计资料完整的条件下,可以进一步通过所有运行工况进行加权平均,从而对泵站叶轮选型进行更为详尽的分析和更有力的指导。

4 结论

(1)在不变更模型泵装置进出水流道的基础上,通过更换不同的叶轮和导叶进行模型试验,经过实践,所耗时间较少。通过更换不同的叶轮和导叶进行模型试验所得到的数据准确、可靠、参考价值高,更有利于选择合适泵站运行的轴流泵装置水力模型。

(2)通过泵装置模型试验可知,方案3泵装置在叶片安放角6°时,流量398.5 L/s,扬程6.07 m,效率达到75.5%,临界汽蚀余量达到7.4 m,设计点性能最优,高效区较宽,方案3泵装置流量加权平均值为414.25 L/s,效率加权平均值为71.385%,临界汽蚀余量加权平均值为8.435 m,满足此次泵站设计要求,同时也是一种综合性能较优的泵装置,值得推广应用。

(3)在传统轴流泵叶轮选型办法的基础上,通过加权平均选型的方法进行轴流泵装置叶轮的选型,可以在保证轴流泵装置设计参数的基础上,更有效发挥泵站高效、安全和稳定运行的作用,保证泵装置在长时效的范围内产生更大的经济和社会效益。

(4)加权平均选型办法可以从多个方面考虑叶轮的综合性能,补充了传统选型办法仅考虑单个参数和单个工况点的不足,是一种新颖的、符合泵站实际运行的综合性办法。