摘要: 为了研究预应力对便携式轴流泵叶片的应力及应变的影响,基于有限元理论,在Workbench平台上,采用ANSYS CFX软件对轴流泵内部流场和叶轮结构进行耦合求解.其中流场计算选用以雷诺平均方程为基础的SST k-ω湍流模型.结构计算采用弹性体结构动力学方程,对叶轮叶片在不同流量工况下的变形和应力分布以及各阶模态变化进行了计算.结果表明:在水体作用力和旋转离心力作用下,轴流泵叶片的最大变形发生在叶片进口轮缘处,且从轮毂到轮缘的径向方向上,变形程度逐渐变大;在叶轮压力面靠近轮毂附近区域出现应力集中,各工况最大应力值均远小于最大拉应力,能够满足强度要求;有无预应力对转子系统的各阶模态影响很小,且不同流量工况下各阶模态的变化也很小.

关键词: 轴流泵; 有限元分析; 应力; 应变; 预应力; 模态分析

潜水轴流泵在运行时,高速旋转的叶轮必须与筒壁之间保持适当的距离,以避免由于叶片变形过大与筒壁碰撞引发事故.转子系统在运行过程中除受重力、电动机转矩作用外,还受到水力等外界激振力的作用,容易使机组及叶轮等产生振动而造成严重事故.对叶轮应力、变形以及模态进行有效分析很有必要[1].

郑小波等[2]提出了一种基于流动分析的方法,实现了轴流式水轮机转轮叶片的刚强度分析.姬晋廷等[3]利用ANSYS仿真软件对某轴流式水轮机叶片在根部加厚前后的应力、变形及模态进行了研究.朱利等[4]采用单向流固耦合的方法对叶轮叶片进行了应力和变形分析.袁启明[5]对某一轴流泵叶轮进行了单向耦合及动力学分析,求得轴流泵叶轮在流场作用下的应力和变形.施卫东等[6-7]、郭燕磊[8]对大型潜水轴流泵进行了结构动力特性研究,对转子结构的应力、应变和模态进行了详细分析.陈宇杰等[9]研究了轴流泵转子系统在水中的模态以及水介质对于模态的影响.

笔者以一种大流量便携式永磁变频潜水轴流泵为研究对象,通过提高泵的转速,大幅度减少轴流泵的体积和质量,以适合应急排水、抢险方面的应用.基于CFX和Workbench软件在多工况下对轴流泵转子部件进行有限元分析,研究转子部件在流体作用力、离心力作用下,不同流量工况点应力、应变的分布规律以及模态变化规律.

1 数值模拟

1.1 物理模型

轴流泵叶轮的比转速ns=732.6,其设计流量Q0=250 m3·h-1,设计扬程H=5.0 m,转速n=2 920 r·min-1,叶轮叶片数为4片,叶片厚度为6 mm,导叶叶片数为6片.叶轮直径为138 mm,单边间隙为0.2 mm.

1.2 湍流模型和网格生成

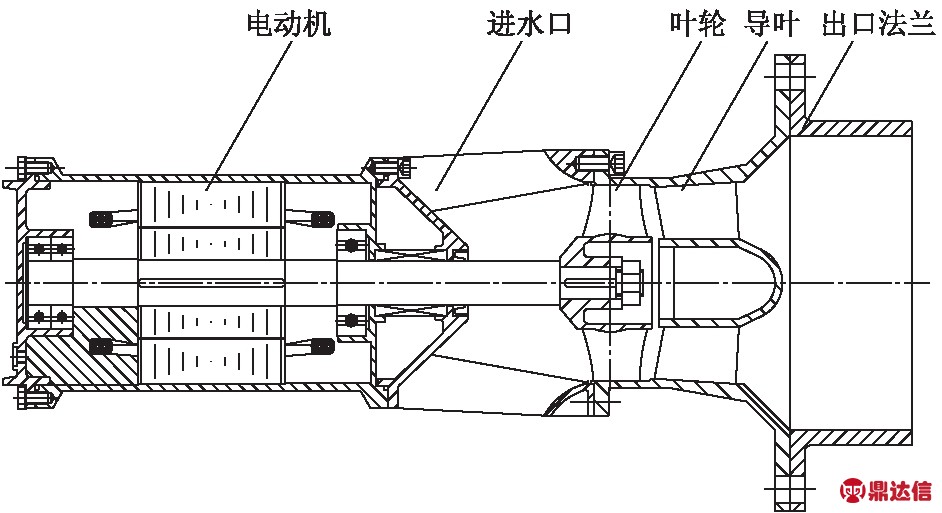

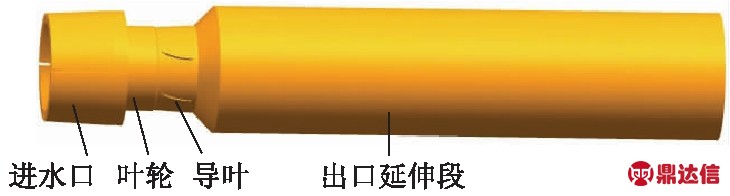

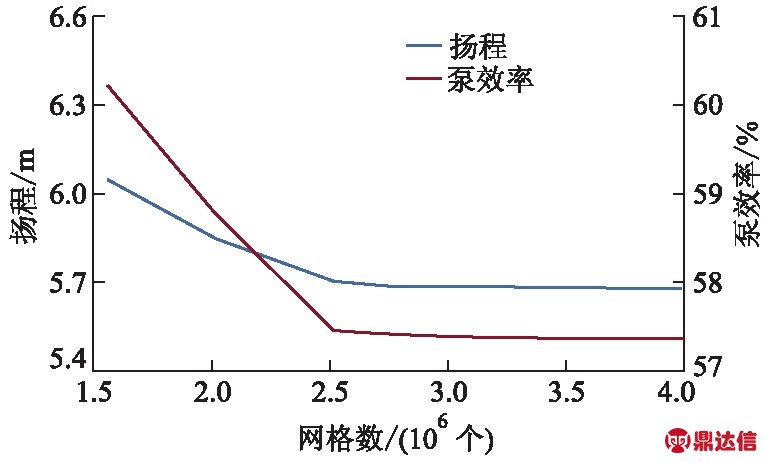

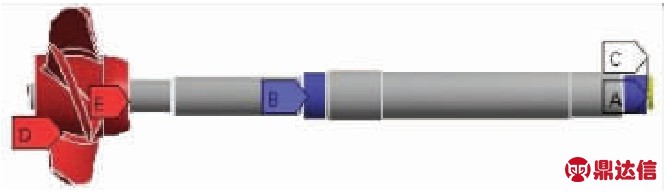

轴流泵整机结构如图1所示.整个计算域均采用UG建模.轴流泵段水体三维数值计算模型如图2所示.计算域包括进口段、叶轮、导叶和出口段.网格划分在ICEM CFD中完成.以额定工况点的外特性为指标进行网格无关性验证,如图3所示.模型泵的网格数在250万个以上时,泵的扬程和效率都变化较小,所以选取总网格数为275万个.第1层网格质心到壁面的量纲一距离称为y+,本文y+的取值控制在30到100之间.

图1 轴流泵整机结构图

图2 轴流泵段水体三维数值计算模型

图3 网格无关性分析

1.3 边界条件及算法

整个计算区域分为旋转部分和静止部分,只有叶轮是旋转部分,计算时采用Frozen Rotor模式来衔接动静计算区域.计算域进口为进口段的环形进口,边界条件设为质量流量进口,出口断面取压力出口边界条件.固壁面无滑移,对近壁面的湍流流动按标准壁面函数法处理.选用以雷诺平均方程为基础的SST k-ω湍流模型,在CFX中进行数值模拟计算,采用高阶求解格式,设定收敛精度为10-5.

1.4 计算结果分析

1.4.1 外特性分析

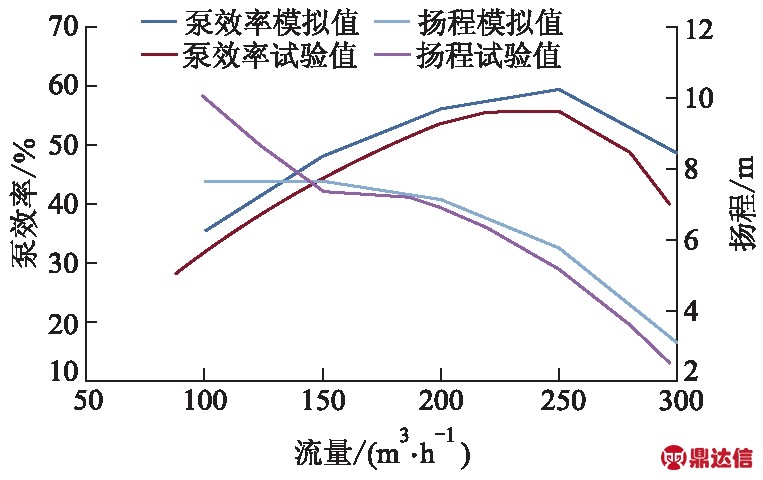

不同流量工况下,轴流泵的扬程、泵效率模拟曲线与试验曲线的对比如图4所示.性能模拟结果与试验结果基本一致,扬程和泵效率的模拟值均大于试验值,其误差分别为7.75%和3.04%;在非设计工况下,由于叶轮及导叶等过流部件内的流体易产生脱流、流场紊乱,此时模拟流场与实际流场有区别,导致计算值与试验值存在较大偏差,但趋势一致.基于全流场的数值模拟与试验结果吻合较好,可以代替部分试验进行性能预测.

图4 扬程、泵效率模拟曲线与试验曲线对比

1.4.2 叶片压力分布

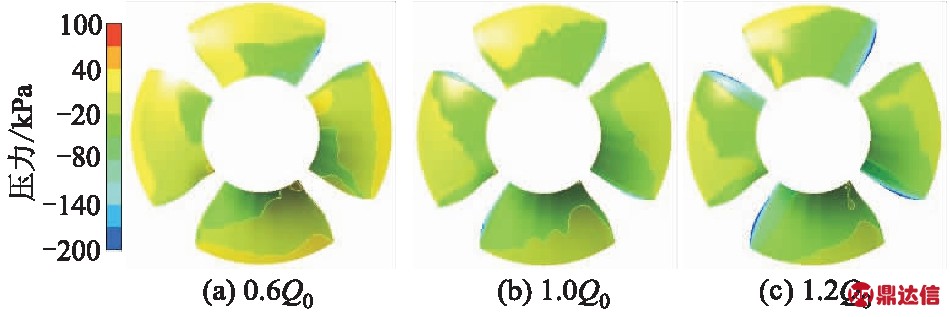

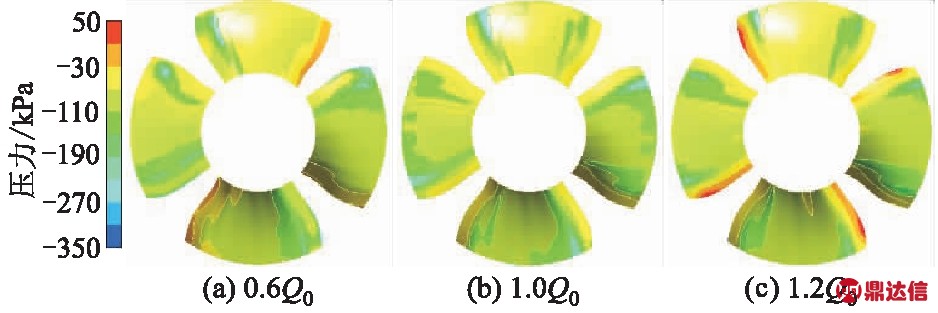

分别对0.6,1.0和1.2倍设计流量下的叶轮叶片压力面和吸力面的静压分布进行分析,得到叶轮叶片压力面和吸力面静压分布分别如图5,6所示.

图5 叶轮叶片压力面静压分布云图

图6 叶轮叶片吸力面静压分布云图

从图5,6可以看出:压力面静压强度明显高于吸力面的静压强度;在叶轮压力面上,静压强度从进口端到出口端呈递增趋势,在进口区域存在较大的低压区域,且随着流量增大,低压区域逐渐变大,从靠近轮毂区域到轮缘,叶片表面的压力逐渐增加;在叶轮吸力面上,进口端出现负压区域,静压强度从进口边到出口边逐渐增加,但随着流量增大,叶轮吸力面进口边出现高压区,这是由于随着来流速度的增加,叶片进口边的速度矢量与叶片形成较大的冲角,来流与叶片发生碰撞,较大的速度能转变为压能.

2 转子结构分析数值模拟

极大的流体作用力会在轴流泵高速运行过程产生,并且作用力会随着流量的改变而变化.分别从应力、应变、强度和模态方面,利用ANSYS Workbench与CFX耦合的方法对轴流泵的转子部件进行有限元计算.

2.1 应力分析基本理论

根据第一强度理论(即最大拉应力理论)引起材料产生脆性断裂的因素是最大拉应力,只要受力体内一点的最大拉应力σ1达到单位应力下的极限应力σb,材料便会发生脆性断裂.因此,发生脆性断裂的条件为

(1)

式中:S为安全系数;[σ]为许用应力.

所以按照第一强度理论建立的强度条件应为σ1≤[σ].以此作为叶轮叶片是否能够满足强度要求的标准.

2.2 结构域网格划分及边界条件的设置

轴流泵叶轮的材料为不锈钢3Cr13,材料性能参数如下:密度为7 800 kg·m-3;杨氏模量为200 GPa;弹性模量E=210 GPa;泊松比为0.3;极限应力σb=540 MPa;屈服应力σs=800 MPa.

在有限元分析软件ANSYS 15.0 Workbench中利用Mesh功能,通过对计算域各部分设置不同的体网格密度,对转子系统进行自由网格划分.考虑到网格数量以及尺度对模态分析结果会产生影响,对网格进行了无关性验证,根据转子系统在前6阶固有频率的变化趋势,最终采用单元数和节点数分别为48 243, 79 818的网格方案.

边界条件设置的准确与否直接影响着模态求解结果的精度.轴承与泵轴接触面采用圆柱约束,约束掉径向与轴向的自由度.在进行静力结构分析时,为了让流体作用力成功地加载到结构上,对轴电动机端进行固定约束.结构约束设置如图7所示,其中,A为固定约束;B为圆柱约束;C为由旋转引起的离心力;通过给结构施加转速的方式加载;D,E为固体与流体耦合面.

图7 结构约束设置

3 计算结果分析

3.1 变形分析

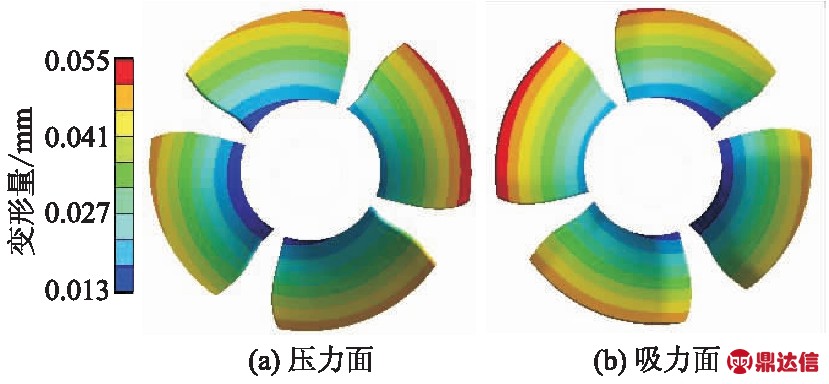

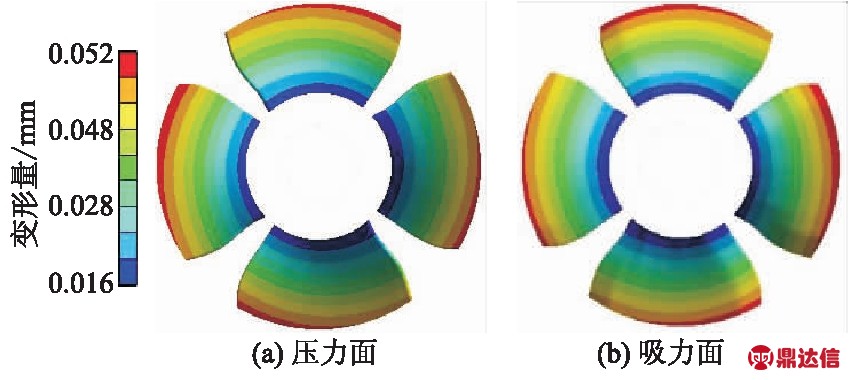

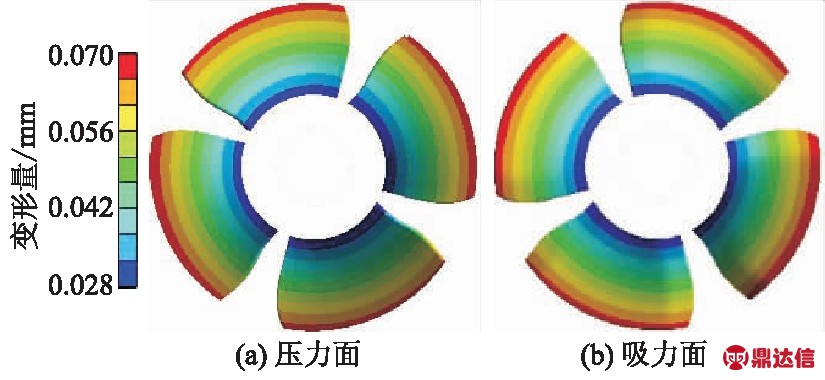

转子结构部件在各种载荷的作用下会产生结构变形,叶轮叶片是转子结构承受载荷的主要部件.为了避免叶片发生变形与壁碰撞而引起事故,在3个不同流量工况下,对叶片的变形进行分析,得到的叶轮变形云图如图8-10所示.

图8 0.6Q0工况下的叶轮变形云图

图9 1.0Q0工况下的叶轮变形云图

图10 1.2Q0工况下的叶轮变形云图

其中Q=I4,R=0.6。控制律取为状态反馈τ2=Kx,控制增益为K=-BTR-1P,其中P是下列Ricatti方程的解。

3.2 强度分析

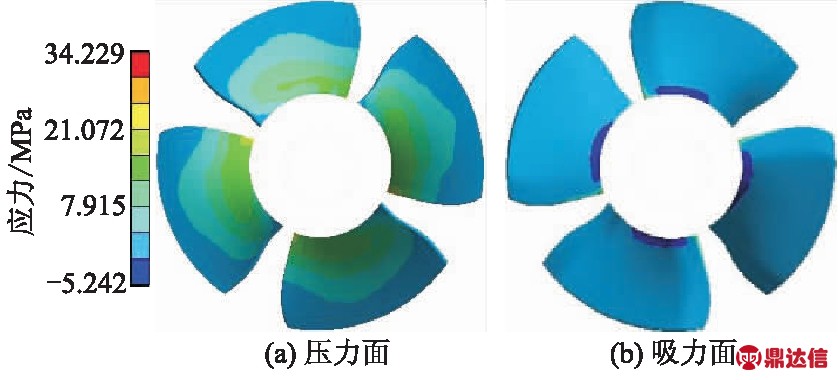

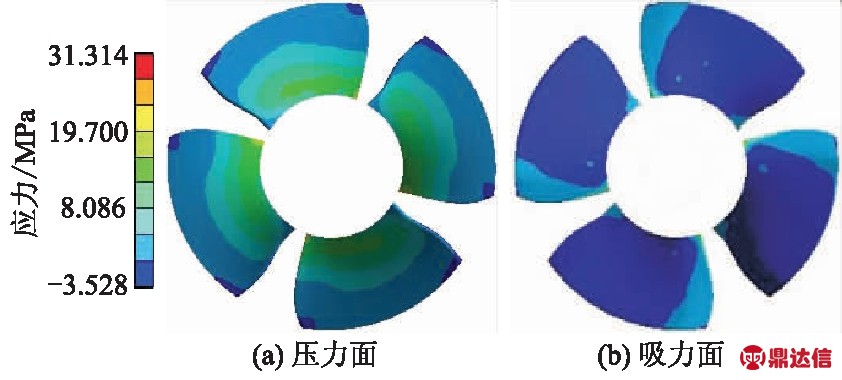

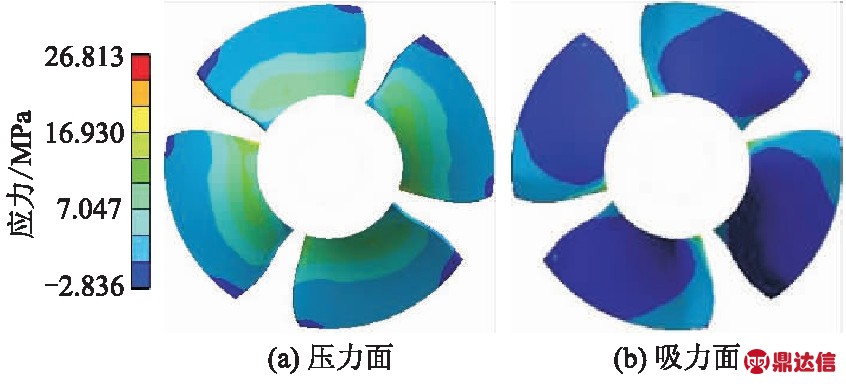

为了验证叶轮在运行过程中是否会存在由于强度不足,而引起裂纹甚至断裂造成严重安全隐患的可能性,需要进行强度校核.在3个不同流量工况下,对叶轮上主应力进行分析,得到的主应力分布云图如图11-13所示.

从图11-13可以看出:叶片吸力面的应力值明显低于压力面的应力值,在叶轮压力面靠近轮毂附近区域出现高应力区域,与轮毂接触的区域附近出现了应力集中的现象;主应力最大值出现在0.6Q0工况下,且远小于最大应力值,因此满足强度要求.

图11 0.6Q0工况下的主应力分布云图

图12 1.0Q0工况下的主应力分布云图

图13 1.2Q0工况下的主应力分布云图

3.3 模态分析

3.3.1 空气中模态分析

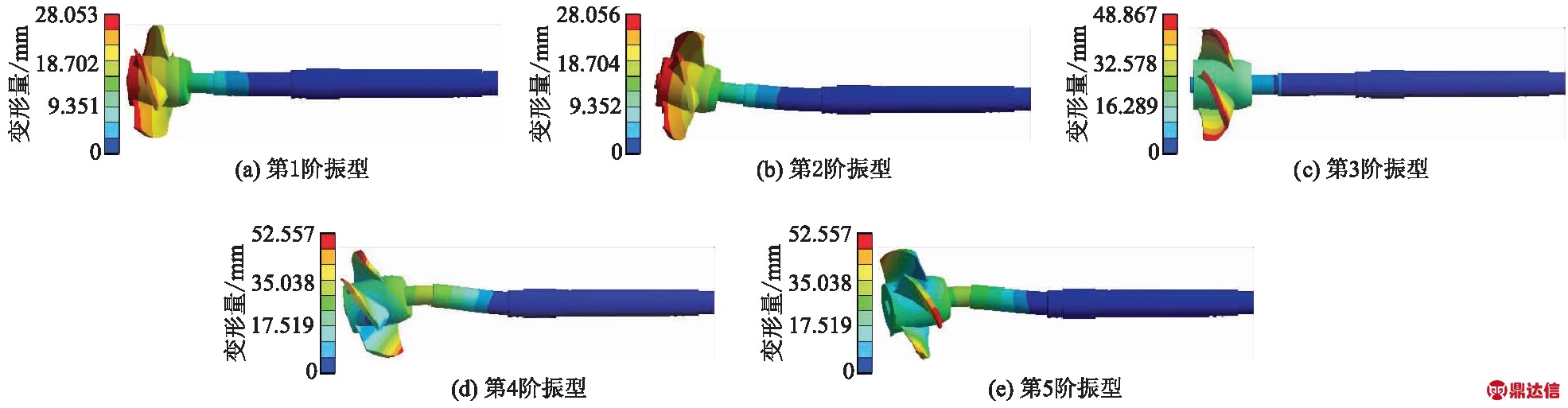

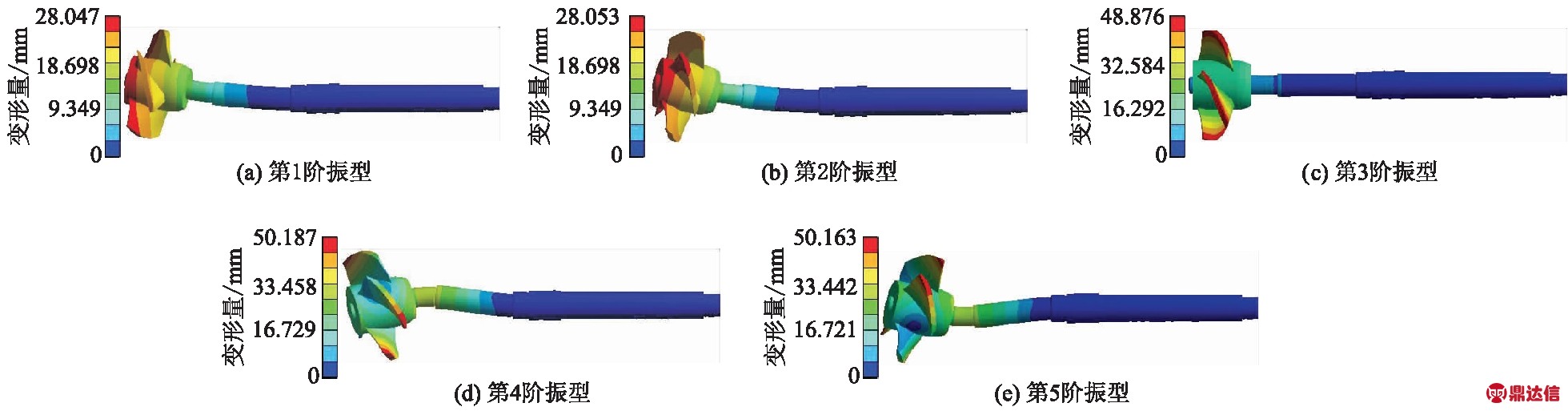

转子部件在不受任何预应力情况下做自由振动的前5阶振型图如图14所示.

从图14可以看出:第1,2阶振型是结构在x方向和y方向上的横向振型,第3阶振型是沿转轴方向上的拉伸振型,而第4阶和第5阶振型分别为沿x方向和y方向上的扭转振型.因为关于结构边界的设置是关于x轴和y轴对称的,所以1,2阶的横向振型,4,5阶的扭转振型对应的振幅和固有频率在计算准确的情况下是相等的.转子系统自由振动工况下前5阶固有频率分别为208.33,208.43,638.59,1 554.80,1 555.20 Hz.

图14 无预应力情况下的5阶振型图

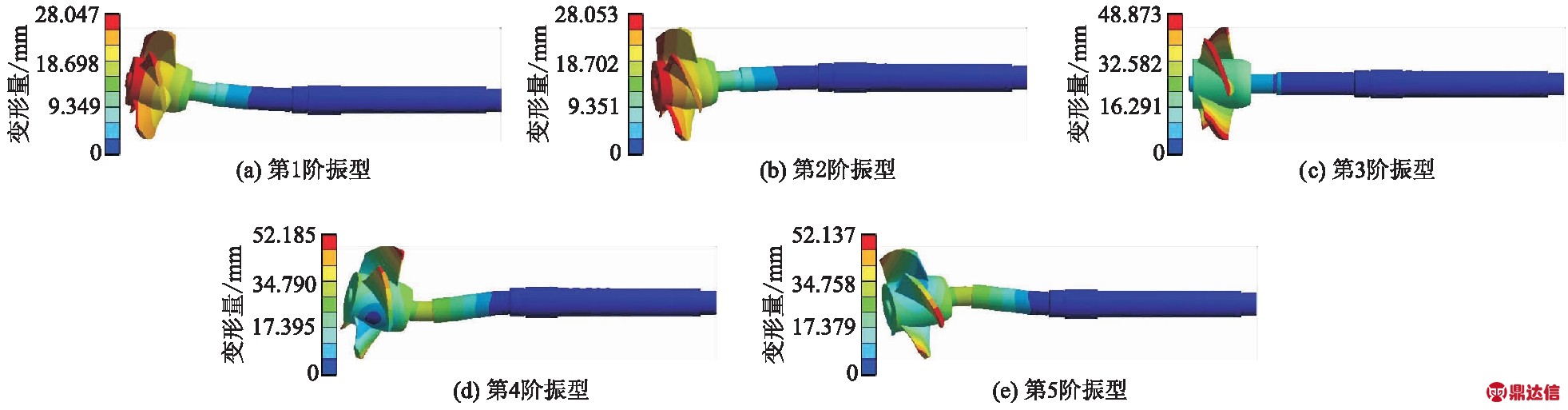

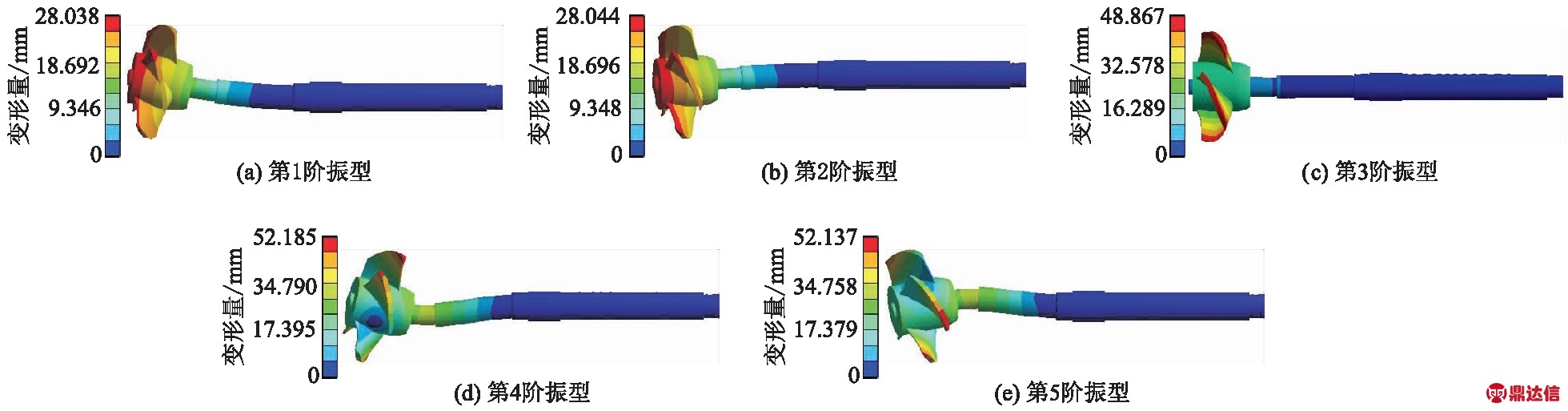

3.3.2 系统在预应力作用下的模态分析

预应力(作用在叶片上的离心力和水压力)的存在会影响到系统的刚度,从而会影响到系统的模态分布,对比3个流量工况点的耦合计算结果,对轴流泵的转子部件在有预应力作用下的模态进行分析研究.前5阶振型如图15-17所示.

图15 0.6Q0工况,有预应力情况下的5阶振型图

图16 1.0Q0工况,有预应力情况下的5阶振型图

图17 1.2Q0工况,有预应力情况下的5阶振型

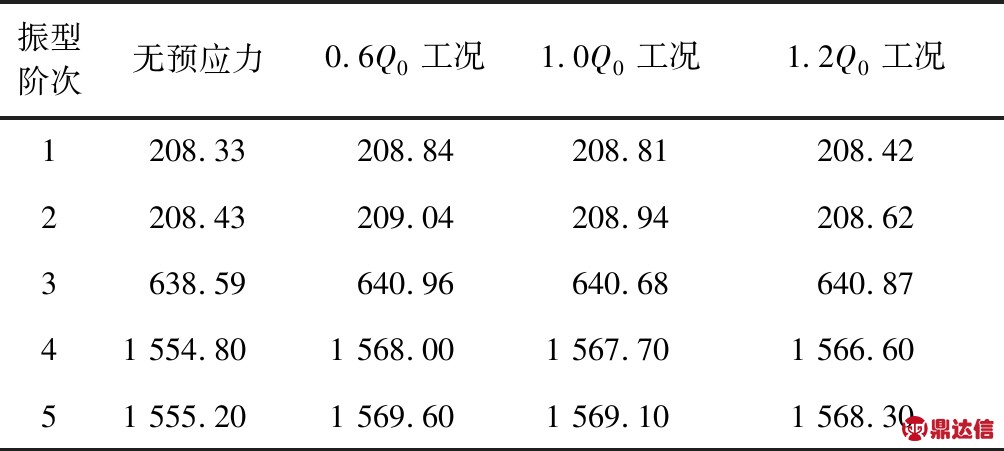

有无预应力时,固有频率对比如表1所示.

表1 有无预应力时,固有频率对比 Hz

对比有无预应力作用下转子系统的各阶固有频率可以发现,在加载了预应力的情况下,系统的固有频率有所提高,但变化很小,这说明转子结构在水体作用力、旋转离心力以及自身重力的作用下并未出现明显的刚化.对比不同工况点前5阶固有频率可以看到,各阶固有频率没有明显变化.说明流体作用力以及惯性力对于叶轮固有频率的影响并不明显.

4 结 论

1) 该轴流泵的外特性模拟值和试验结果比较接近,且变化趋势基本一致.而在非设计工况下,由于叶轮及导叶等过流部件内的流体易产生脱流,流场比较紊乱,会导致计算值与试验值存在较大偏差.

2) 各个工况下,叶片的最大变形均出现在叶轮的进口轮缘处,而且从轮毂到轮缘的径向方向上,变形程度逐渐变大.这是由于在叶轮进口处,叶片的压力面和吸力面之间存在比出口边更大的压差,因此在进口边对轮毂造成相对于出口边更大的转矩效果.在叶片工作面靠近轮毂处附近区域产生应力集中现象.主应力最大值出现在0.6Q0工况,且小于最大应力值,因此满足强度要求.

3) 对无预应力和不同流量工况下的转子部件进行模态分析可以发现,在加载预应力时,系统的固有频率有所提高,但变化很小.且不同流量下,转子部件的各阶固有频率没有明显变化,说明流场作用力和惯性力对于叶轮固有频率的影响并不明显.