摘 要:基于RNG k-ε紊流模型和雷诺时均N-S方程,运用CFD商用大型软件对箱涵式进出水流道立式轴流泵装置进行了三维流动仿真计算及水力特性的优化设计。通过先部分后整体的方法先独自对箱涵式进水流道进行优化计算,而后在整体泵装置上对箱涵式出水流道进行优化计算。进水流道的优化以出口断面流速均匀度和水力损失为目标函数,出水流道的优化则以泵装置效率和水力损失为目标函数。通过数值计算得出,优化后箱涵式进水流道的水力损失由7.52 cm降低到3.49 cm,进水流道出口流速均匀度由42.41%提高到89.11%,进水流道的悬空高度H和进水喇叭管与叶轮间的连接角度α对进水流道水力特性的影响显著,设计时应该重点考虑。箱涵式出水流道的水力损失由87.15 cm降低到76.37 cm,出水流道的设计应重点关注导流墩与出水喇叭管的半径差Δr和出水导流墩的半径R,合适的出水导流墩半径在0.75倍导叶出口直径左右。泵装置模型试验在叶片安放角-4°时,设计工况下泵装置效率达到75.0%,泵装置最高效率为75.67%,高效区运行范围较宽;对比数值计算和模型试验的结果可以发现误差最大处低于5%,整体性能曲线的趋势相对良好,说明数值模拟对于泵装置的优化是合理的,对于实际工程具有指导意义。

关键词:箱涵式进出水流道;立式轴流泵装置;数值模拟;水力损失;模型试验

0 引 言

在我国的很多低扬程泵站工程建设改造中,经常需要泵站兼具排涝和灌溉(引水)两种运行工况,即要求泵站能够实现双向运行。因此,带有双向进、出水流道的箱涵式轴流泵装置越来越受到重视,在关于双向流道泵站装置方面,早期许多学者已经针对沿江低扬程泵站的双向运行需求开展以改善能量特性为目标的模型装置试验研究[1-5],并建成具有开敞式出流的望虞河双向泵站以及采用钟形对拼的魏村双向泵站等一系列泵站。箱涵式轴流泵装置又具有工程投资小、结构形式简单、安装检修方便等优点,因此得到了广泛的应用[6-8]。近些年来,随着箱涵式轴流泵装置的应用越来越广泛[9],其表现出来的高效、安全、稳定运行的问题也受到了广泛的关注,其相关研究领域也日渐活跃。刘超等[10]基于水力计算的分析,通过适当的措施,大幅度提高了双向轴流泵装置的水力性能;陈松山等[11]、李大亮等[12]通过试验分析得到了出水流道的水力损失与喇叭口悬空高度对有关,并分析得出了佛汝德数不同时,流道水力损失随喇叭口悬空高度变化的规律;陈松山、何钟宁等[13-15]数值计算模拟了新型箱涵式出水流道内流场,分析得到了在喇叭口悬空高度为0.4倍导叶出口直径左右时,其水力特性较好;杨帆等[16]通过研究箱涵式进水流道轴流泵装置的水动力特性,发现了附底涡的发生位置以及危害;石丽建等[17]对大型箱涵式泵装置进行了优化设计与试验;周济人等[18]通过试验研究得到了出水结构是影响箱涵式流道泵装置效率的最关键因素。

本文以某双向流道闸站结合式泵站的箱涵式轴流泵装置模型为研究对象,在前人研究的基础上,通过数值模拟和试验相结合的方法对某大型泵站立式轴流泵装置内部的三维湍流流动和水力性能进行优化计算,优化过程按照先部分后整体的优化思路,先优化箱涵式进水流道,得到最优的进水流道设计参数,然后在整体泵装置上通过正交试验对箱涵式出水流道进行优化,分析比较不同方案的泵装置内部的流场和水力性能,预测泵装置性能。

1 泵装置数值模拟

1.1 计算模型

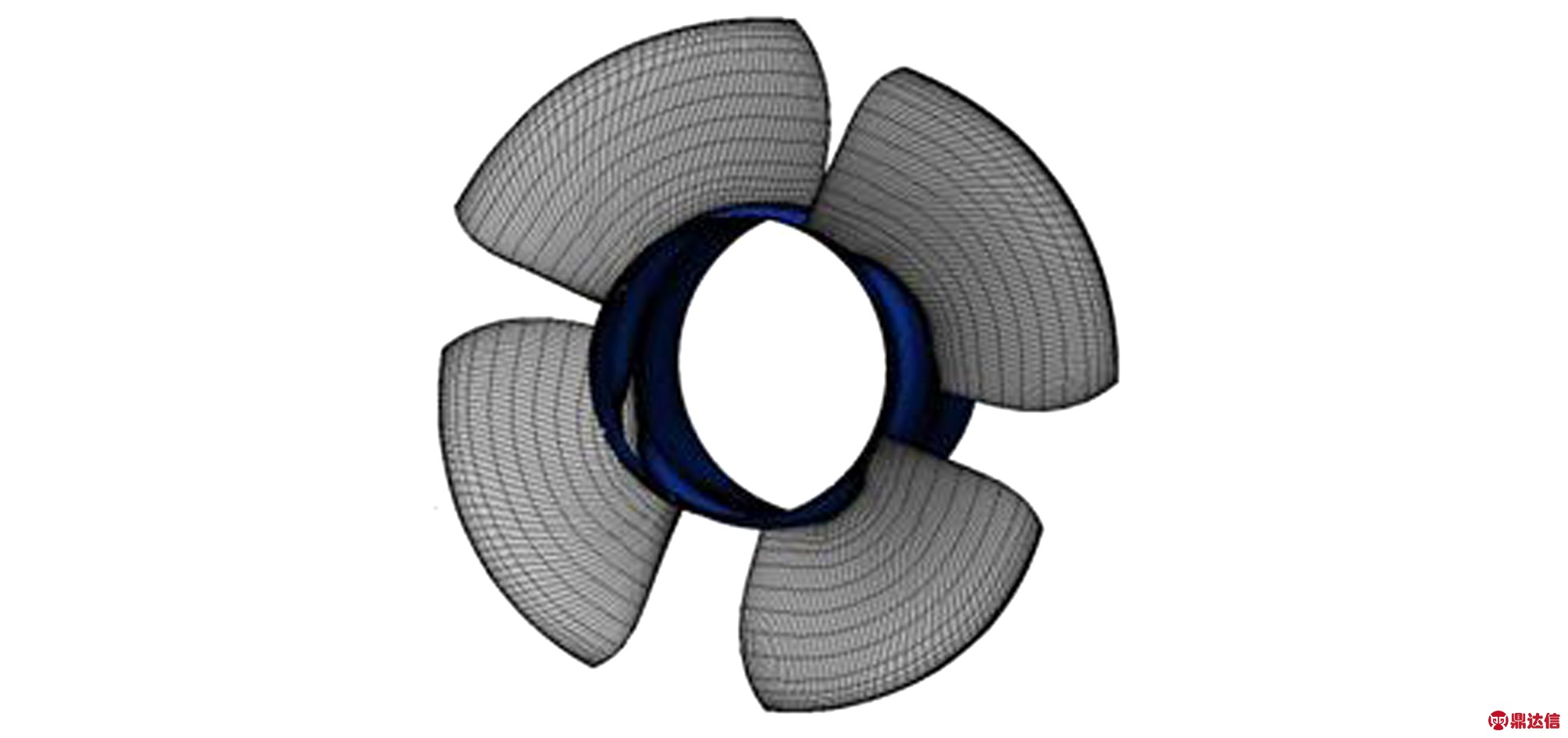

泵装置内部三维流场数值模拟的对象包括箱涵式进水流道、叶轮、导叶、箱涵式出水流道的立式轴流泵装置。计算模型如图1所示。

图1 泵装置计算模型图

Fig.1 Pump device calculation model diagram

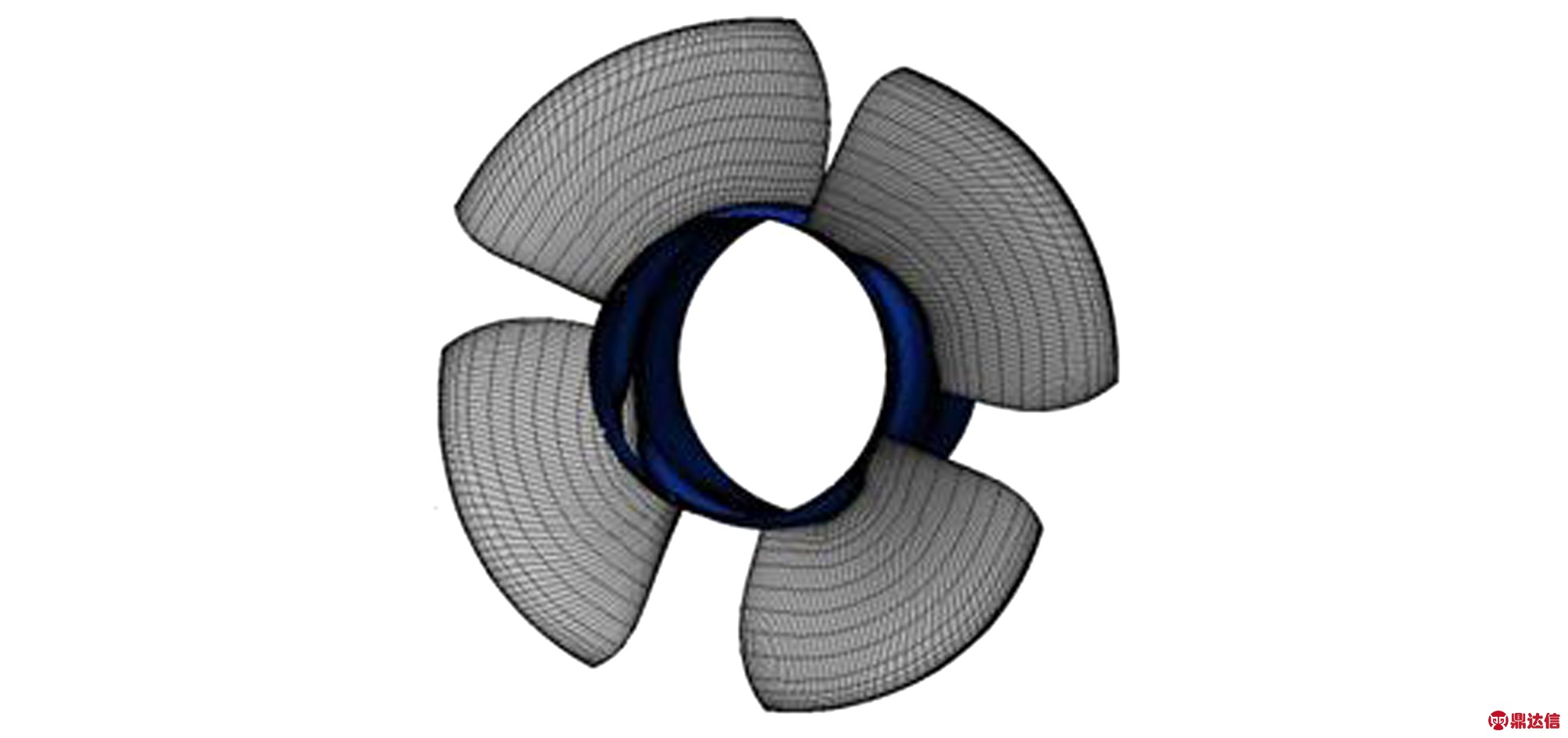

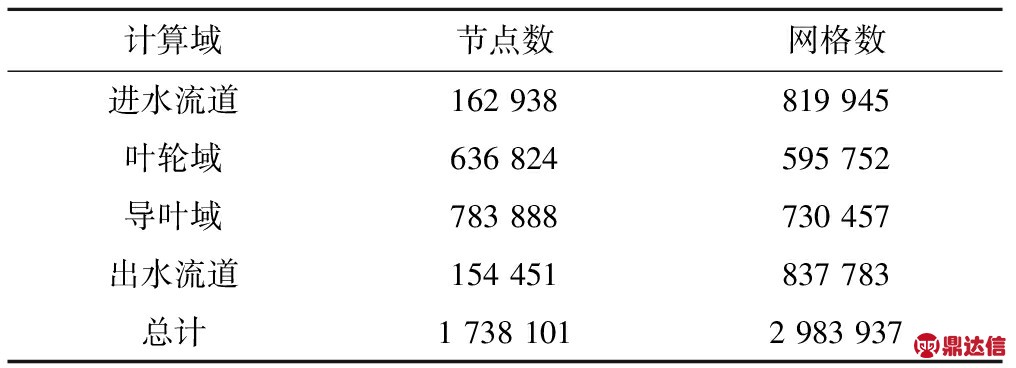

轴流泵的叶轮直径D=3 250 mm,转速n=125 r/min。叶轮叶片数为4,导叶叶片数为7。设计流量为33.4 m3/s。引水工况下,设计净扬程为6.38 m,排水工况下,设计净扬程为0.7 m。原型泵建模时考虑了叶顶间隙的影响,叶顶间隙设置为1.725 mm。采用ANSYS ICEM CFD软件对进水流道和出水流道进行实体建模与网格剖分,采用ANSYS TurboGrid软件对叶轮和导叶体进行实体建模与网格剖分,根据参考文献[19],最终确定计算域节点数和网格数如表1所示,总网格数298 万左右,满足了网格无关性要求,不同方案计算区域网格剖分数量均满足要求。

图2 叶轮网格图

Fig.2 Impeller grid diagram

图3 导叶网格图

Fig.3 Guide vane grid diagram

表1 节点数和网格数

Tab.1 Number of nodes and number of grids

1.2 控制方程与边界条件设置

动静交界面不考虑旋转叶轮与导叶相对位置不同的影响,对于旋转叶轮域与静止域(进水流道与导叶体)动静交界面的处理,本次计算采用“Stage Average Velocity”模式,而静静交界面则设置为NONE,对于时均纳维斯托克斯控制方程的空间离散采用基于有限元多点积分的有限体积法,压力项采用SIMPLEC算法,对流项及湍流项采用较高精度及鲁棒性的High Resolution格式,湍流模型采用针对高曲率、大旋转流动修正湍流黏度的RNG k-ε模型,并在计算模型固体壁面采用壁面函数处理流场,固体边界如进出水流道壁面均采用无滑移静止条件,表面粗糙度按《实用阻力手册》取2.5 mm。计算时设定进口总压一个标准大气压,出口为质量流量出口。

2 计算公式

2.1 进出水流道水力损失计算

根据伯努利能量方程引入水力损失hf,采用CFD 数值模拟计算得到的流速场和压力场计算过流部件的水力损失,可以得到:

(1)

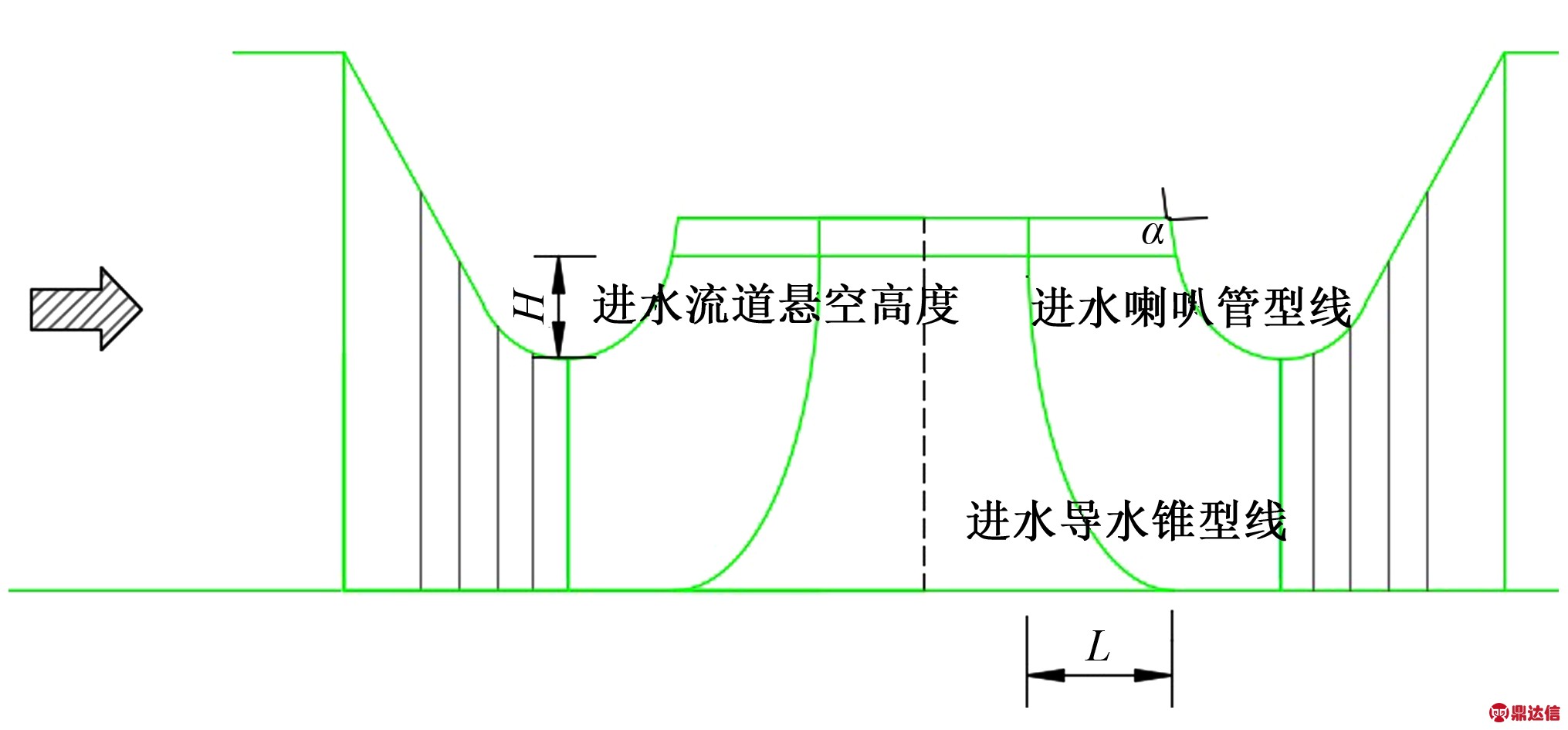

式中:Ein、Eout为流道进、出口处的总能量;Pin、Pout为流道进、出口处的静压,Pa;Zin、Zout为流道进、出口的高度,m;vin、vout为流道进、出口水流速度,m/s;ρ为水流密度,kg/m3;g为重力加速度,m/s2。

2.2 进水流道出口断面轴向流速分布均匀度计算

进水流道的设计在兼顾水力损失较小的同时也需要为叶轮提供均匀的流速分布和压力分布进水条件。现用Vu表示进水流道出口的流速均匀度,其计算公式为:

(2)

式中:Vu为进水流道出口断面轴向流速分布均匀度,%;va为进水流道出口断面轴向流速算术平均值,m/s;vai为进水流道出口断面各计算单元的轴向速度,m/s;n为出口断面上的计算单元个数。

2.3 泵装置性能预测

泵装置扬程的计算依据能量方程,由数值计算得到的速度场和压力场以及作用在叶轮上的扭矩,预测泵装置的水力性能。泵装置扬程表示为:

(3)

式中:P为断面各节点的静压值;Z为断面几何中心的位能;v为断面各网格节点的绝对速度;N为断面网格节点数总和;下标out表示出口断面;下标in表示进口断面。

叶轮扭矩TP:

(4)

式中:![]() 为转轴方向的单位向量;ΔAi为压力面或吸力面上第i单元的面积;

为转轴方向的单位向量;ΔAi为压力面或吸力面上第i单元的面积;![]() 为ΔAi上的单位向量;

为ΔAi上的单位向量;![]() 为向径;

为向径;![]() 为不含静压力P的应力张量。

为不含静压力P的应力张量。

泵装置效率ηzz:

(5)

式中:Q为泵装置流量;n为叶轮转速。

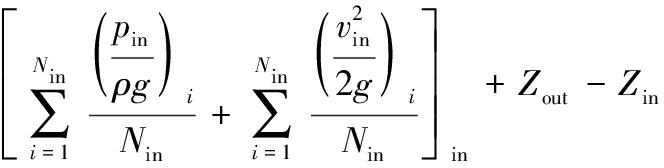

3 进水流道优化设计

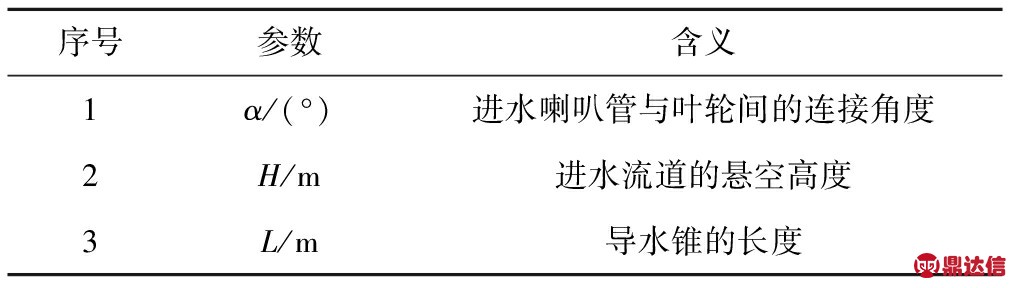

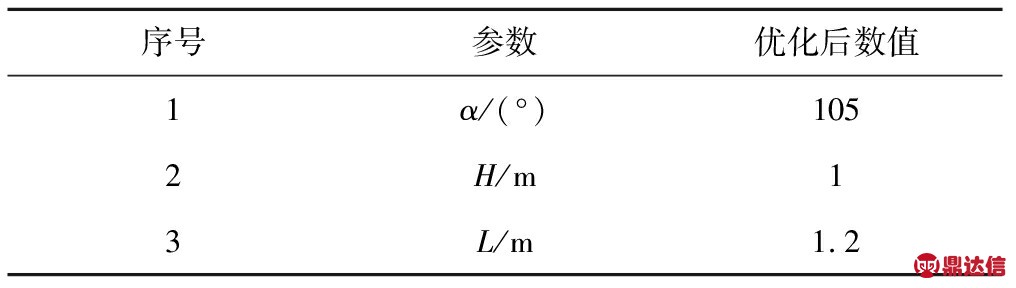

进水流道设计的原则是能为叶轮提供较好的进水条件,流道型线平顺,流道内不产生涡带,同时保证自身的水力损失较小,因此本文以箱涵式进水流道的水力损失及出口流速均匀度作为优化的目标函数。进水流道局部尺寸的优化以进水喇叭管与叶轮间的连接角度α(°)、进水流道的悬空高度H(m)和导水锥的长度L(m)作为控制参数进行优化。进水流道局部尺寸如图4所示。优化方案的设计是在上一个控制单变量最优的条件下进行的,同时变量的变化范围考虑结构尺寸的约束,以探求箱涵式进水流道控制参数对其水力特性的影响。进水流道优化参数表如表2所示。

图4 进水流道局部尺寸优化参数示意图

Fig.4 Schematic diagram of local size optimization

parameters of the inlet runner

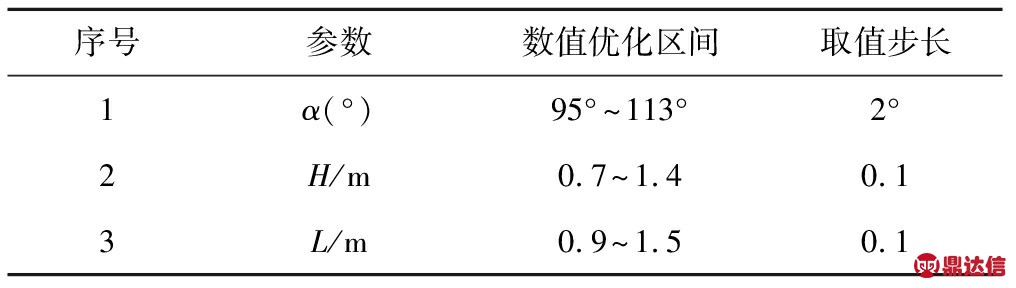

表2 箱涵式进水流道模型主要优化参数

Tab.2 Main optimization parameters of box culvert

inlet flow channel model

对于箱涵式进水流道设计参数的优化是在参数可变范围内,采用控制变量法进行的。箱涵式进水流道采用参数化建模,模型、网格的更新和数值计算在ANSYS Workbench中自动进行,方案生成和计算较快,极大的节约了计算时间。优化时按照进水喇叭管与叶轮间的连接角度α(°)、进水流道的悬空高度H(m)和导水锥的长度L(m)等参数的顺序进行计算,当前一个参数达到最优时进行下一个参数的优化,旨在参数可变范围内得到最优的数值方案,具体优化方案表如表3所示。

表3 箱涵式进水流道模型优化方案表

Tab.3 Box culvert inlet flow passage model optimization plan table

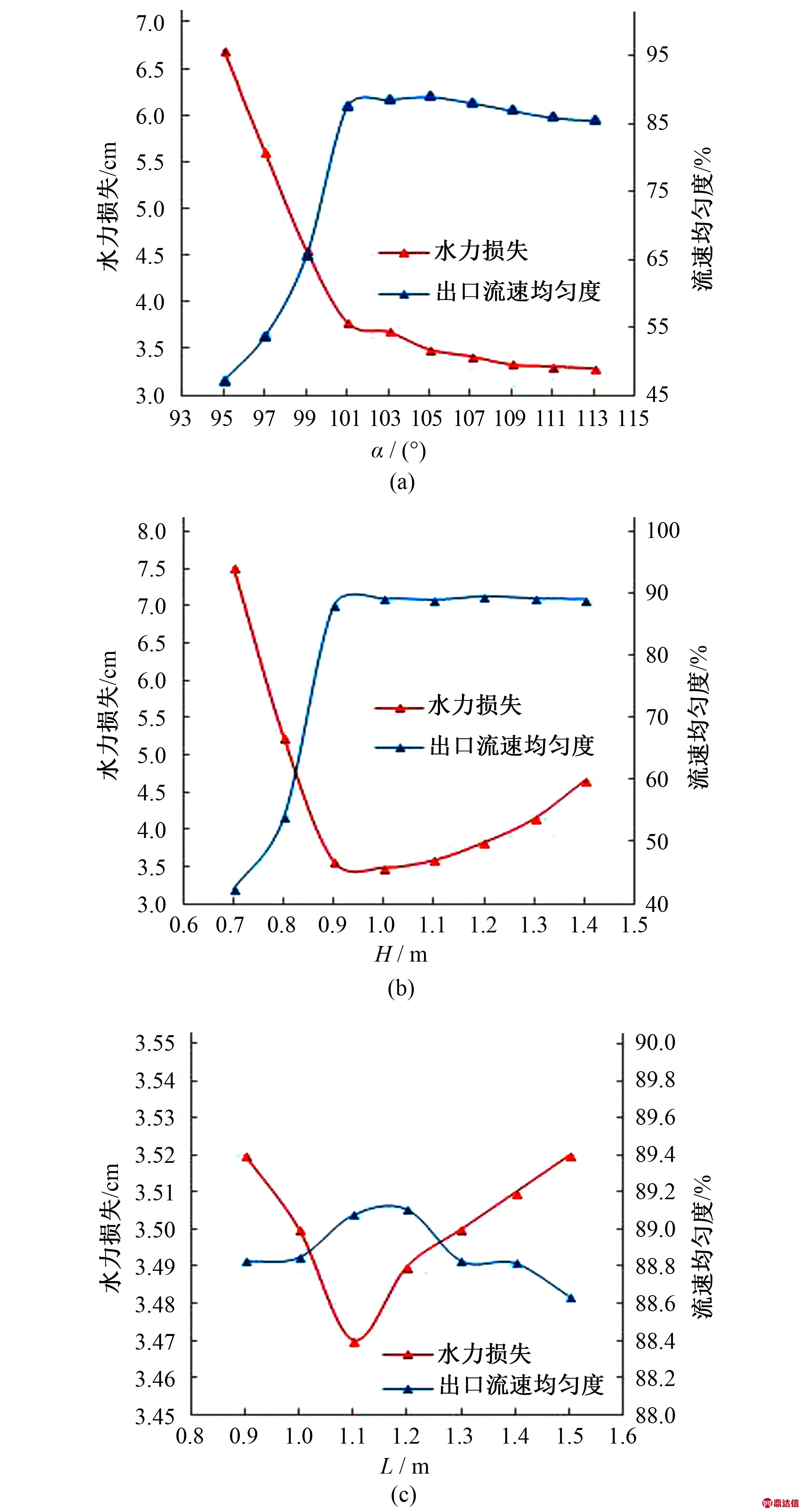

通过数值计算,得到了进水流道各设计参数对水力损失和出口流速均匀度的影响,如图5所示。通过图5可以看出,当α=100°时,进水流道出口流速均匀度由突增变为缓慢上下浮动,水力损失由突减变为缓慢减少,即当进水喇叭管与叶轮间的连接角度α大于100°时,此设计参数已经对进水流道的水力损失和出口流速均匀度影响很小;当H=0.9 m时,进水流道出口流速均匀度由突增变为缓慢增加,水力损失即将达到最小值,因此进水流道的悬空高度H存在最优设计值;而导水锥的长度L在参数可变范围内对进水流道的水力损失和出口流速均匀度影响都非常小。

图5 箱涵式进水流道数值优化水力性能结果

Fig.5 Numerical simulation of hydraulic performance

results for box culvert inlet flow passage

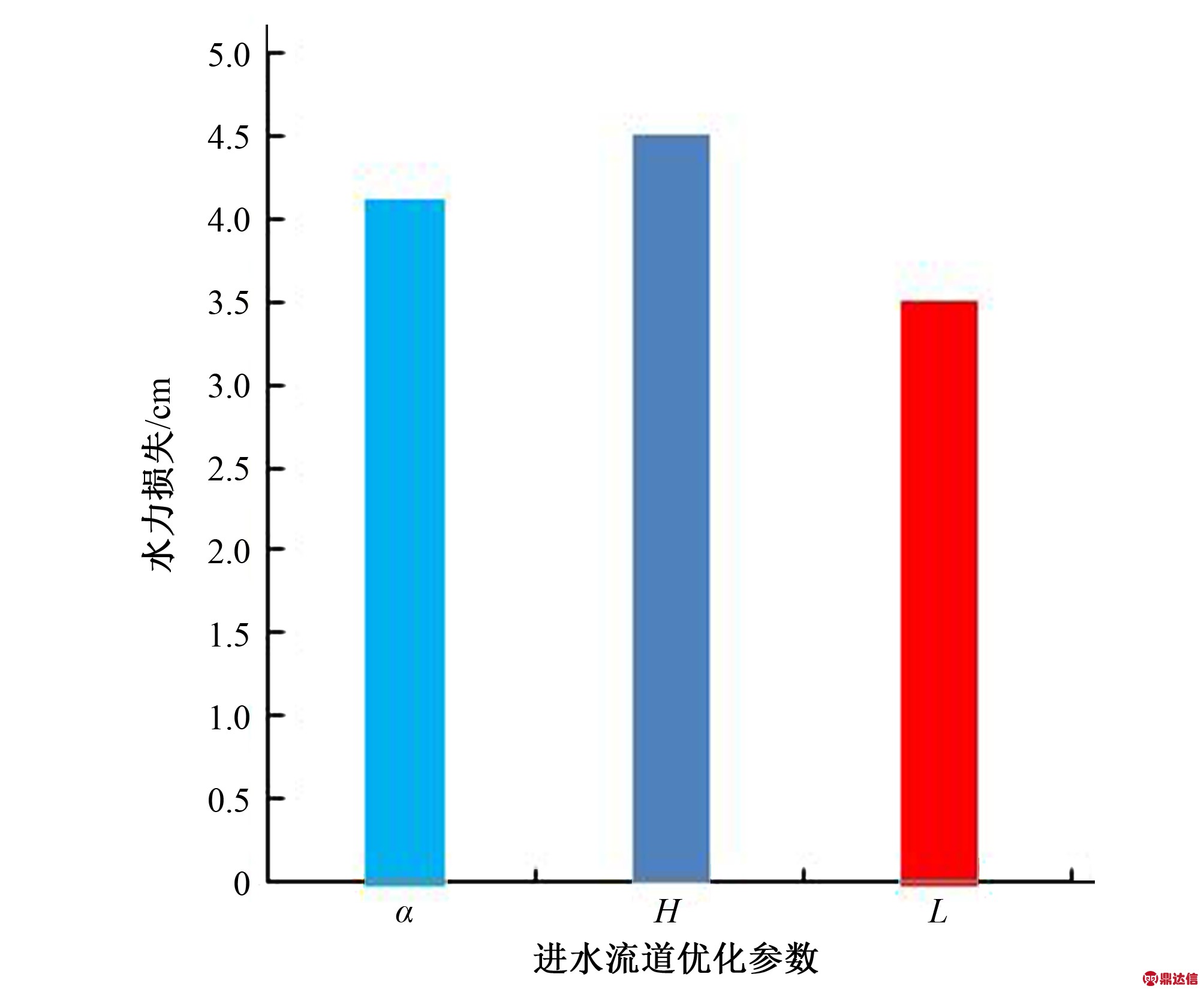

图6 进水流道各参数平均水力损失

Fig.6 Average hydraulic loss of each parameter of the inlet runner

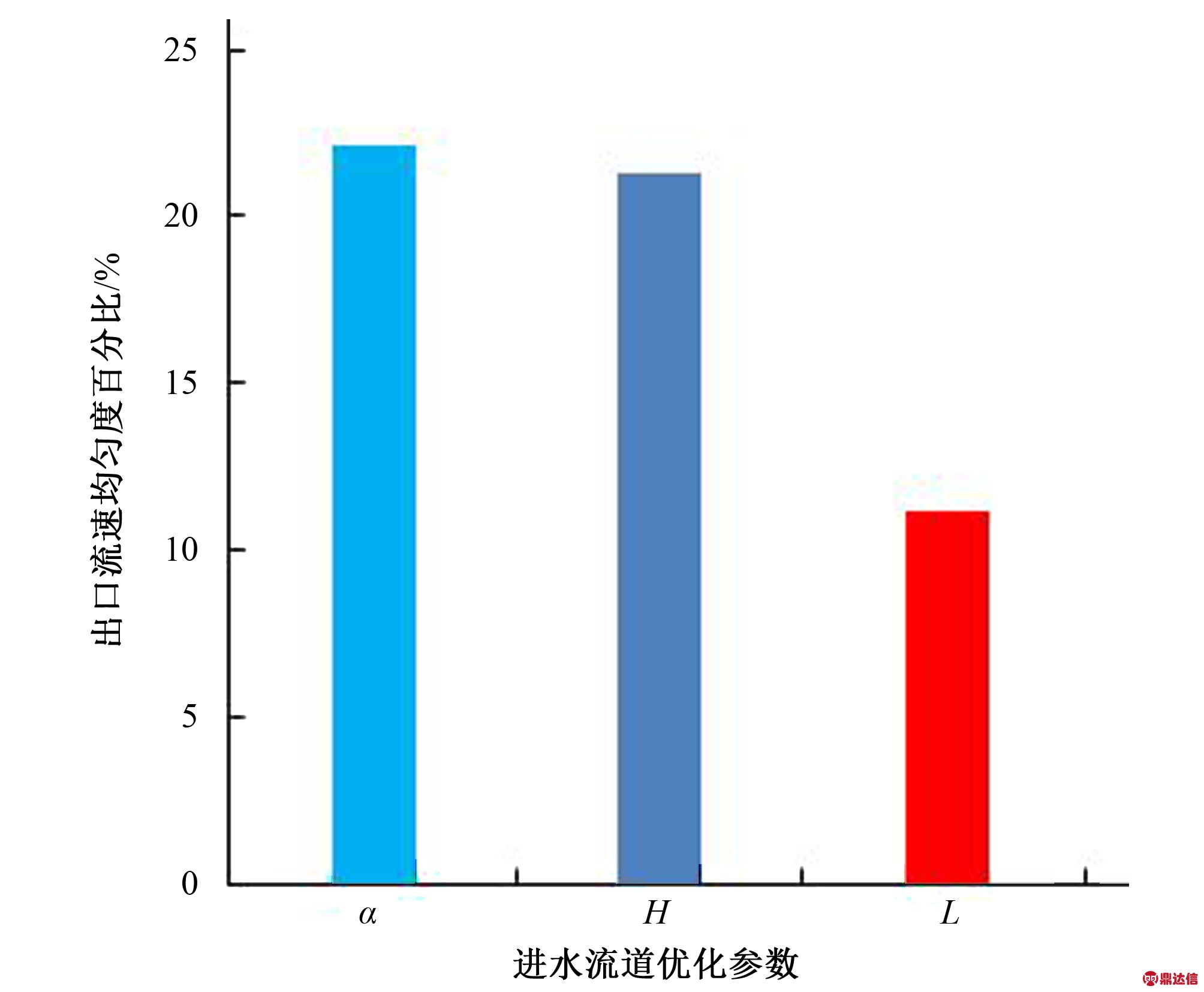

图7 进水流道各参数平均流速均匀度与100%差值的关系

Fig.7 Relationship between the average flow velocity uniformity of

each parameter of the inlet runner and the 100% difference

通过图5可以看出,各参数水力损失与流速均匀度基本呈现负相关。进水流道出口流速均匀度最高时,水力损失较小。通过图6和图7可以看出,导水锥的长度L(m)在可变范围内对箱型进水流道水力损失和流速均匀度的影响较小,进水流道的悬空高度H(m)和进水喇叭管与叶轮间的连接角度α(°)在可变范围内对箱型进水流道的水力损失和流速均匀度影响较大,对箱涵式进水流道的优化应该重点关注这两个参数。通过优化可以看出,当进水流道悬空高在0.3倍叶轮直径左右时,进水流道出口流速均匀度较高,水力损失较小,对于泵装置的稳定高效运行有直接影响。经过优化后得出进水流道各最优参数如表4所示。

表4 箱型进水流道模型最优参数表

Tab.4 Optimal parameters of box-type inlet runner model

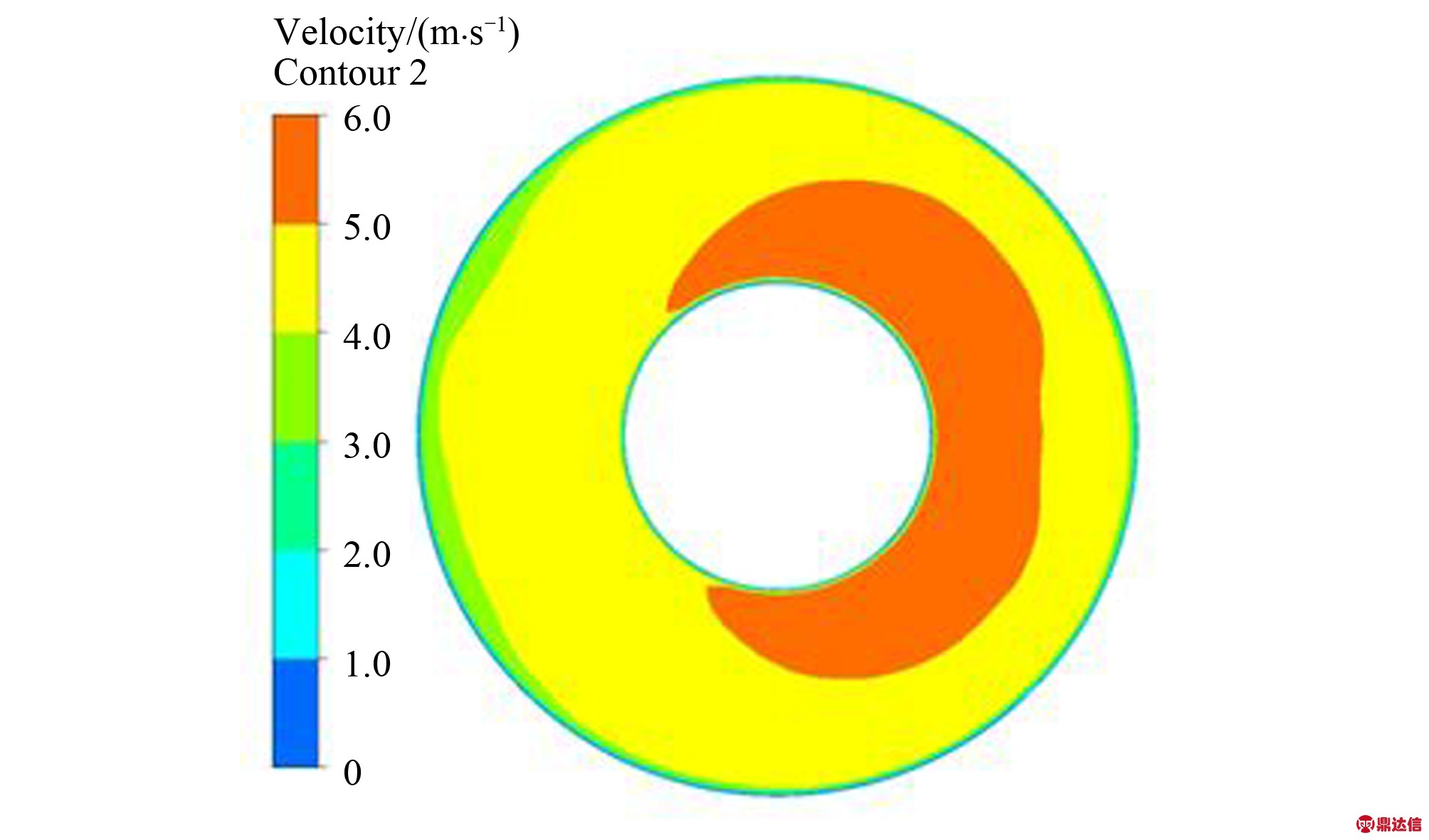

通过不同方案比较可以得到,进水流道水力损失最大为7.52 cm,流速均匀度仅有42.41%,进水条件差。通过图8可以看出叶轮进口处轴向流速分布不均匀,呈现片状递增的趋势,容易在流道内引起涡带等不良流态,对泵装置的稳定安全运行具有不利影响;通过图9可以看出,优化后进水流道出口断面水流速度分布均匀,对称性好,为叶轮提供了较好的进水条件,进水流道水力损失降到3.49 cm,流速均匀度达到了89.11%,水力损失降低为原来的46.4%,降低了一半多,流速均匀度提高了46.7%,优化后性能得到了较大的提升。

图8 出口断面轴向流速分布云图(hf=7.52 cm)

Fig.8 Flow velocity distribution of the exit section

图9 出口断面轴向流速分布云图(hf=3.49 cm)

Fig.9 Cloud flow velocity distribution of the exit section

4 出水流道优化设计

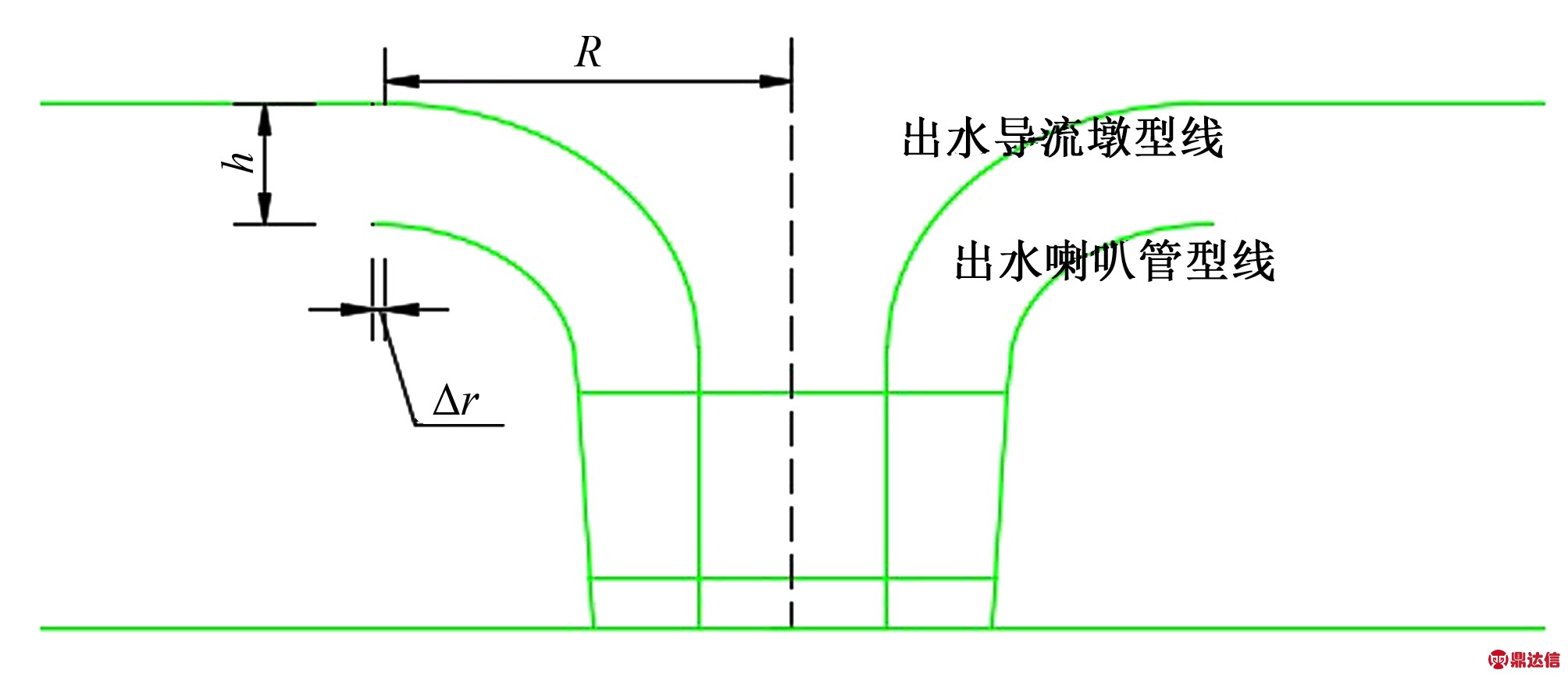

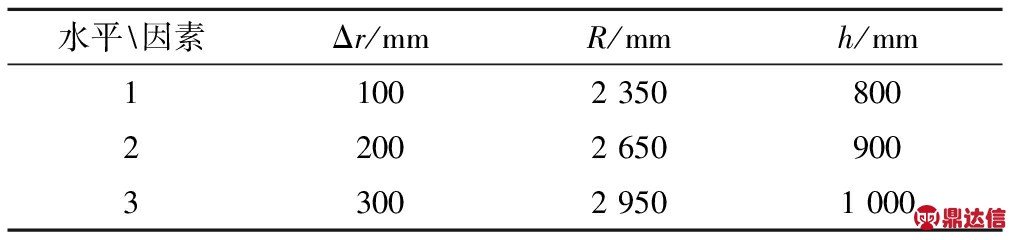

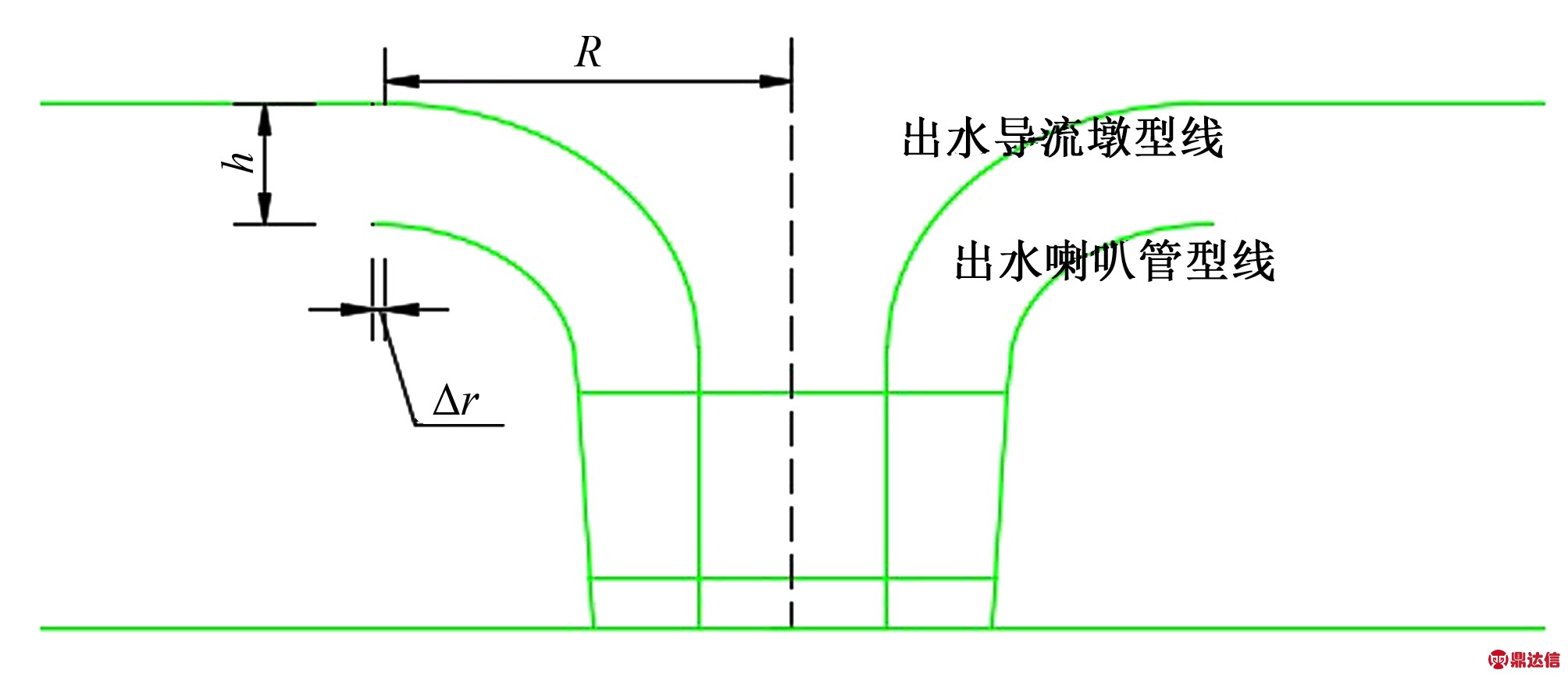

出水流道的优化不同于进水流道,考虑到导叶出口环量的影响,水流不能完全垂直出水流道流出,对出水流道的优化应带上进水流道、叶轮和导叶进行全泵装置三维数值模拟更为准确,在优化箱涵式进水流道的基础上,对出水流道进行优化设计。选取出水喇叭管与流道顶端的高程h(mm)、出水导流墩的半径R(mm)和导流墩与出水喇叭管的半径差Δr(mm)3个参数进行优化设计,出水流道局部尺寸优化参数如图所示。

图10 出水流道局部尺寸优化示意图

Fig.10 Schematic diagram of local size optimization

of the outlet channel

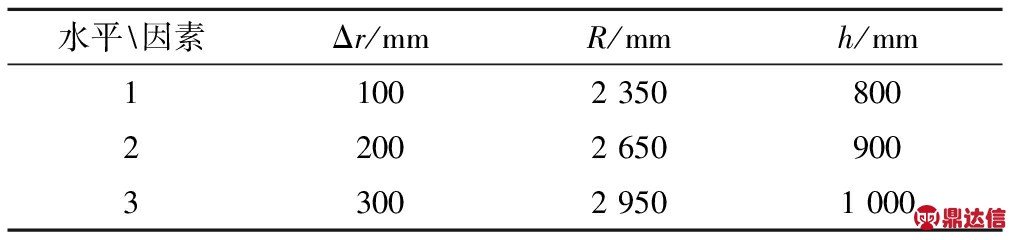

优化目标为出水流道水力损失较小,泵装置整体效率最高,水流充分的扩散平稳,压力梯度变化小。对这三个参数进行3水平3因素正交表设计,因素水平表如表5所示,正交试验设计如表6所示。

由正交实验结果可以看出, 导流墩与出水喇叭管的半径差Δr(cm)和出水导流墩的半径R(cm)对箱型出水流道水力特性的影响比较敏感,出水流道水力损失最小为76.37 cm,最大为87.15 cm,水力损失相差10.78 cm。通过优化出水流道,泵装置整体效率提升了1%,从常年运行来看,可以为泵站节约很多的能源,提高了经济效益,优化效果显著。

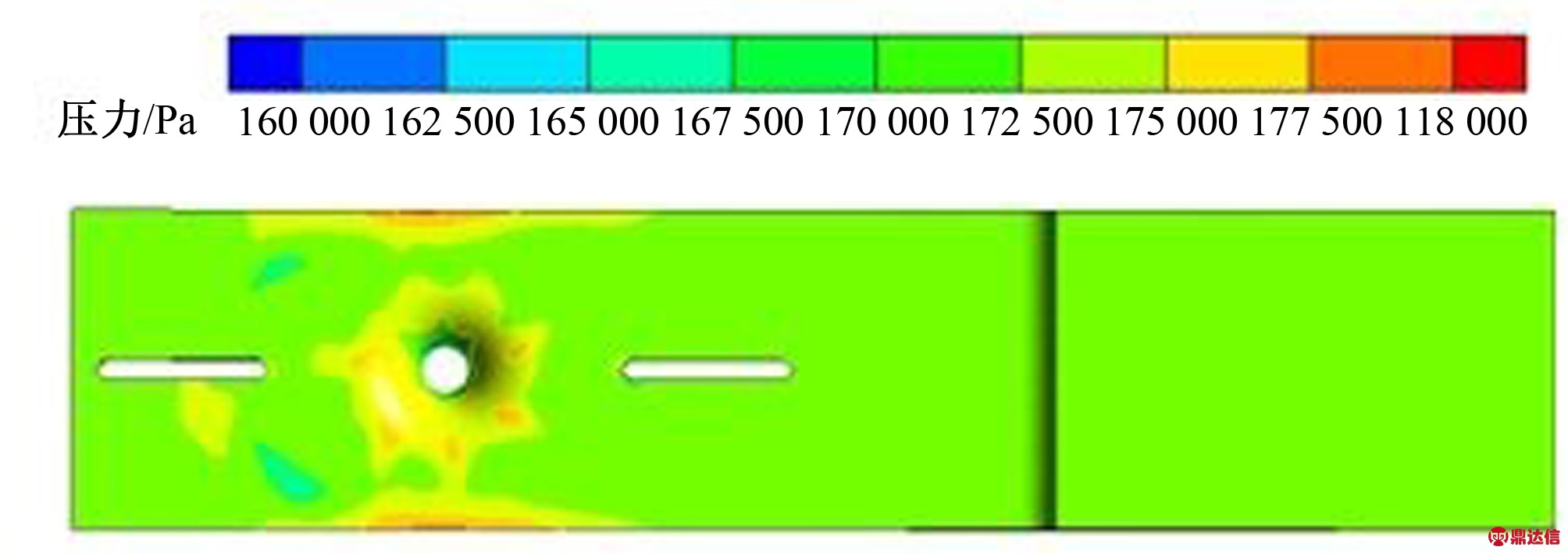

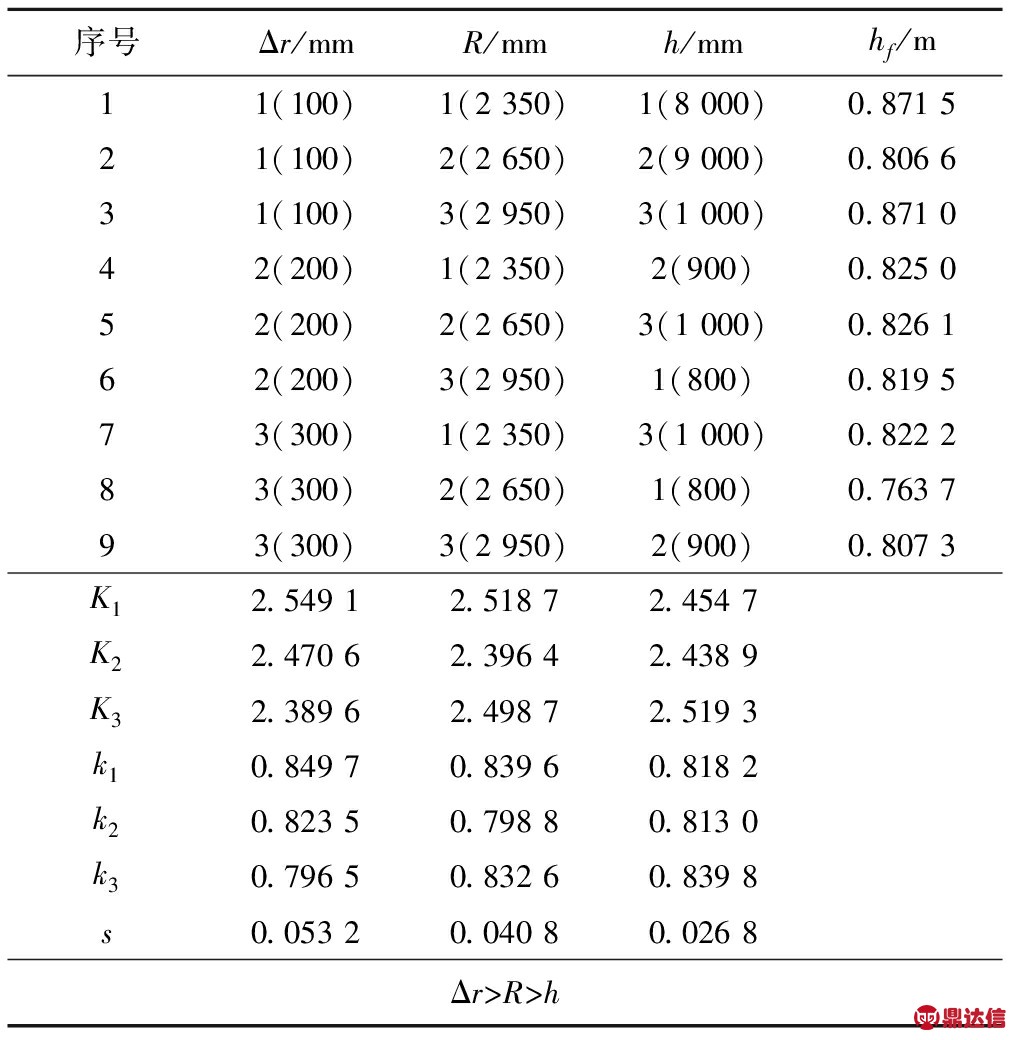

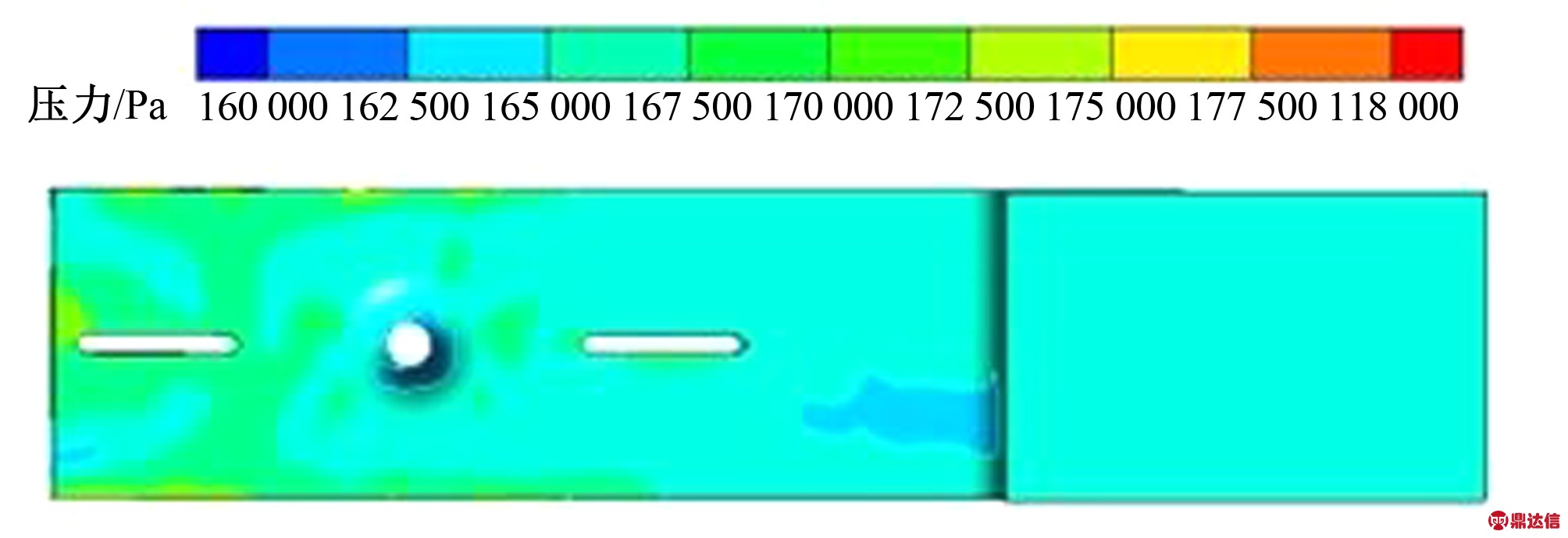

选取效率最低和最高的两个方案,在CFX后处理中取出出水流道静压分布云图,如图所示。通过对比分析可以得出箱

表5 因素水平表

Tab.5 Factor level table

表6 正交试验表L3(9)----实验设计和实验结果分析

Tab.6 Orthogonal test table L3(9)----Experimental design

and analysis of experimental results

图11 效率最低方案静压分布云图(hf=87.15 cm)

Fig.11 The lowest efficiency scheme static pressure

distribution cloud map

图12 效率最高方案静压分布云图(hf=76.37 cm)

Fig.12 The highest efficiency scheme static pressure

distribution cloud map

型立式轴流泵泵装置最优方案在设计流量工况下运行时,叶轮、导叶与进、出水流道配合较好,此方案出水流道压力梯度递变均匀,出水水流更为均匀,压力更大,水流流速较低,型线设计方案更为合理,能够更好的回收出水水流的速度环量,表现为水力损失更小,效率更高,性能更优。

5 泵装置模型试验

根据模型泵装置数值模拟结果,将优化后泵装置的叶轮、导叶和进、出水流道模型加工出来进行泵装置试验研究。泵装置试验在扬州大学测试中心的高精度水力机械试验台上进行。如图13所示。在该试验台上对本文针对性设计出的水泵水力模型进行了水力特性试验。

模型泵叶轮直径D=300 mm,根据水泵相似律(近似认为效率不变):

由上式可以得到模型泵的性能参数,泵装置模型试验额定转速为1 354 r/min,采用直流整流器调节模型泵装置试验电机转速。模型泵装置的进出水流道均开有观察窗,便于观测水流的流动和涡带,叶顶间隙控制在0.20 mm以内。

图13 模型试验装置图

Fig.13 Model test device diagram

试验台为立式封闭循环系统,进行模型试验时,进水箱绿阀(与外界大气相连)打开,黄阀(加压)、白阀(抽气)关闭,保证进口为一个均匀的外界大气压,恒定质量流量由辅助泵及大调节阀控制,与数值模拟采用的边界条件一致。试验执行《离心泵、混流泵和轴流泵水力性能试验规范(精密级)》(GB/T 18149-2000)和《水泵模型及装置模型验收试验规程》(SL140-2006)标准[20]。

图14 试验结果与数值模拟结果对比

Fig.14 Comparison of test results with numerical simulation results

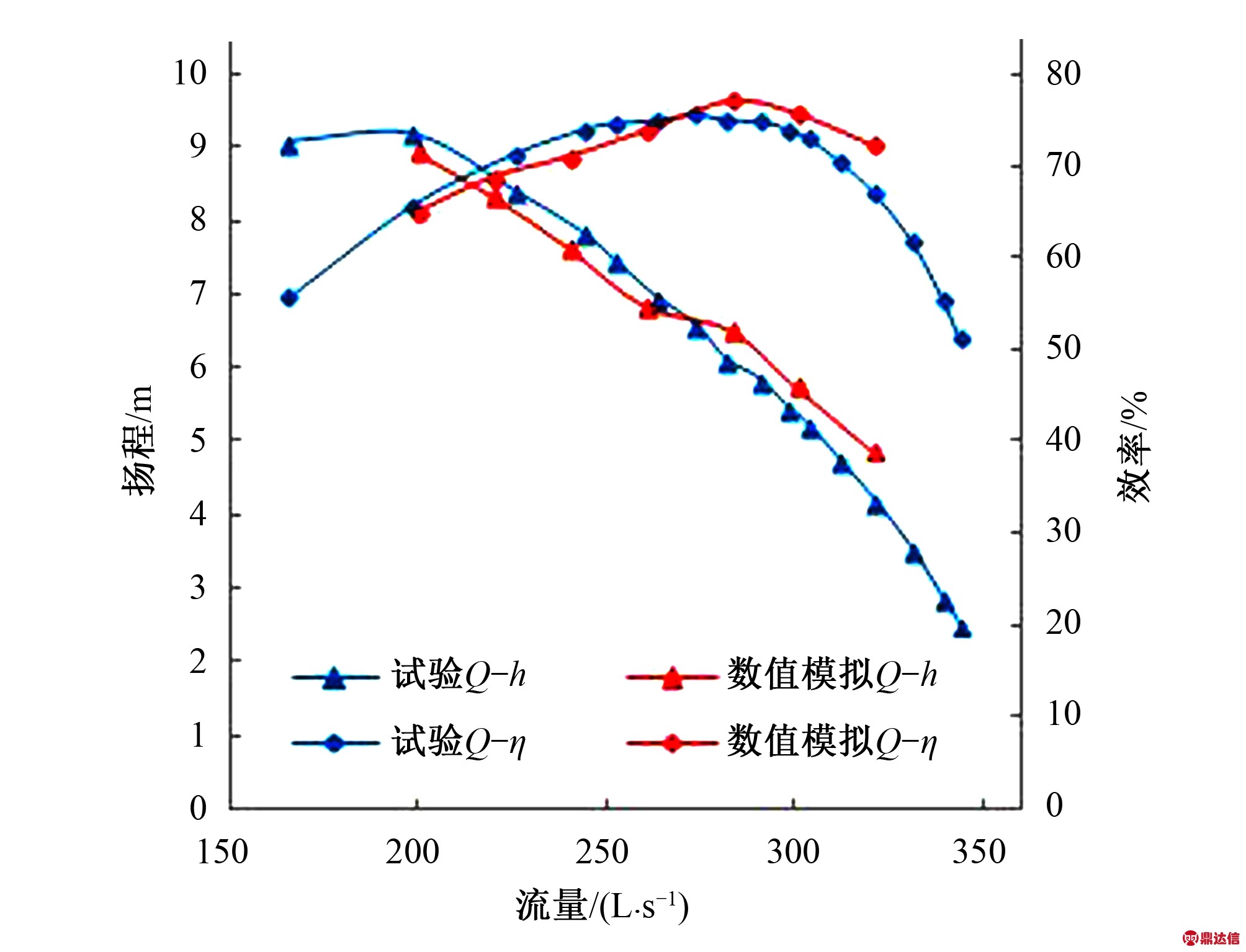

通过泵装置模型试验将-4°角的数据结果取出跟数值模拟结果进行对比,如图所示。根据试验结果和数值模拟结果对比可以看出,在设计点附近两者吻合度较高,在小流量区域计算结果偏低,大流量区域计算结果偏高,这可能是由加工误差及壁面粗糙度不严格相似造成的,试验结果最高效率为75.67%,此时扬程为6.6 m,比数值模拟结果稍低。对比数值模拟和模型试验结果可以发现误差最大处不超过5 %,整体性能曲线的趋势相对较好,误差较小,能够满足工程应用的要求。数值模拟结果与试验结果得到了相互验证,说明针对模型泵装置的数值优化结果是可靠的。同时本文的优化是基于设计工况进行的,说明数值模拟优化是合理、准确、可靠的。

6 结 语

(1) 基于RNG k-ε 紊流模型和雷诺时均N-S方程对箱涵式进出水流道的立式轴流泵装置进行了数值优化计算,优化后箱涵式进水流道的水力损失由7.52 cm降低到3.49 cm,出口流速均匀度由42.41%提高到89.11%。箱涵式出水流道的水力损失由87.15 cm降低到76.37 cm,通过优化性能得到了较大提升。进水流道的水力损失与出水流道水力损失比较相对较小,合理的出水流道型线是泵装置性能高效的保证,出水流道的优化需要对泵装置整体进行数值计算。

(2)通过优化分析得出,进水流道的悬空高度H和进水喇叭管与叶轮间的连接角度α对进水流道水力特性的影响最为敏感,设计时应该重点关注。出水流道的设计应重点关注导流墩与出水喇叭管的半径差Δr和出水导流墩的半径R,合适的出水导流墩半径在0.75倍导叶出口直径左右。

(3)设计工况下泵装置效率达到75.0%,泵装置最高效率为75.67%,泵站设计静扬程处在高效区附近,泵站运行高效区偏向大流量,指导工程实际时应着重考虑最大扬程是否满足要求。