[摘要]叶轮作为离心泵最关键的部件,其设计优劣直接影响离心泵的性能。为研究低比转速离心泵叶片包角的优选问题,在保证叶轮其他基本参数不变的前提下,建立10~170°共7个不同包角的叶片模型,采用五点四次Bezier样条曲线绘制叶片型线,通过CFD(计算流体动力学)仿真得到了7个模型的预测性能曲线。研究发现,随叶片包角增大,低比转速离心泵扬程下降,功率降低,效率先增加后降低,存在极值,在叶片包角为120°附近时性能最优;在叶片包角较小时,叶轮内流道产生涡旋,导致功率消耗增加,效率降低;叶片包角较大时,流道扩散低,但流道较长,导致水力损失增加,效率降低。

[关键词]Bezier曲线;低比转速离心泵;叶片包角;优选

离心泵最重要的部件是叶轮,叶轮设计的优劣直接影响离心泵的性能,而叶轮设计中最重要的则是叶片的设计。叶轮的基本参数中叶片包角最为重要,叶片包角直接影响离心泵的扬程和效率[1],因此,在叶轮设计中,合理选择叶片包角显得尤为重要。目前,对低比转速离心泵叶片的进出口结构角、叶片数量、叶轮进出口直径等参数,相关研究人员给出了较多的设计和优化方法[2~6],但对低比转速叶片包角优选问题涉及较少,而对低比转速离心泵的研究则主要集中在性能仿真和参数优化设计:张兴等[7]研究了叶片数对低比转速离心泵性能影响,数值模拟了全流道三维非定常湍流,发现叶片数的变化对隔舌处的压力脉动变化影响较大,随着叶片数的增加,离心泵的扬程逐渐增大,当叶片数为5时,离心泵的效率最高;赵伟国等[8]基于流场仿真对比分析了叶片厚度对泵的外部特性及内部流场的影响,发现在一定范围内,随着叶片厚度的增大,泵的最优工况点向小流量偏移,最高效率略有提高,在额定工况下运行时的湍动能损失不断增大;Chehhat A.等[9]通过CFD(计算流体动力学)仿真研究了叶片出口角对离心泵湍流流动和性能的影响,发现随着叶片出口角的增大,水头增大,水力效率提高,泵性能更好。为此,笔者以IS50-32-160型低比转速离心泵为模型,通过Fluent软件仿真预测不同叶片包角下泵的性能,旨在为低比转速离心泵叶片包角的设计优选提供理论依据。

1 Bezier样条曲线

离心泵绘型一般使用方格网保角变换法、扭曲三角形法或逐点计算法[10],绘型较为麻烦且经验占很大比重,而Bezier样条曲线具有良好的形状控制能力,采用Bezier样条曲线绘制叶片型线能提高型线拟合的精度[11]。

一般地,称方程:

所表示的曲线为m次Bezier样条曲线[12]。其中,Ji,n(t)是Bernstein基函数,![]()

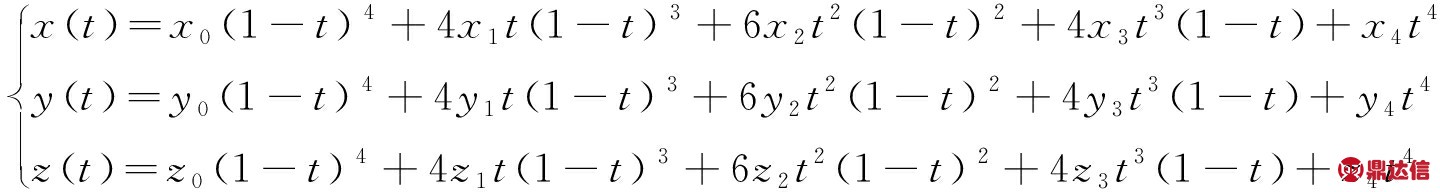

一般称折线P0P1P2…Pm为曲线P(t)的控制多边形,称点P0,P1,P2,…,Pm为曲线的控制点。当参数t在区间[0,1]上变动时,就产生了Bezier样条曲线。控制点的位置改变,Bezier样条曲线形状也随之改变。工程中,经常使用三次或四次Bezier样条曲线[13]。笔者使用五点四次Bezier样条曲线,其方程展开式为:

P(t)=P0![]() +4P1t

+4P1t![]() +6P2t2

+6P2t2![]() +4P3t3(1-t)+P4t4,t∈[0,1]

+4P3t3(1-t)+P4t4,t∈[0,1]

依次带入点P0,P1,P2,P3,P4的坐标得到:

低比转速离心泵(30~80)一般使用圆柱形叶片[14],因此,z(t)=0。

2 叶片型线的绘制

图1 叶片型线示意图

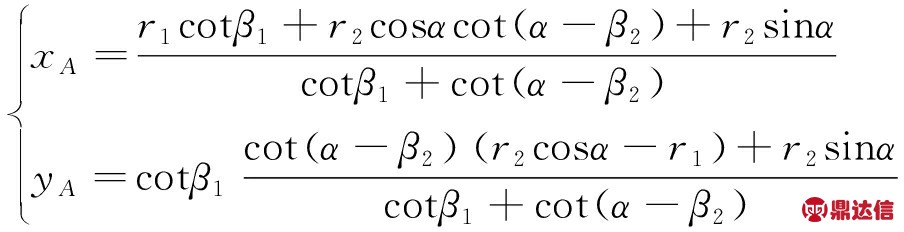

如图1所示,叶片包角为α,叶片进出口结构角分别为β1、β2,叶轮进出口半径分别为r1、r2、P0、P1、P2、P3、P4是Bezier样条曲线的5个控制点,L1、L3分别为P0P1与P4P3的延长线,两者相交于点A,L2为出口圆的切线。图中P0坐标为(r1,0),P4坐标为(r2cosα,r2sinα),P1、P3分别为线段P0A、AP4的中点。

由解析几何关系可得到直线L1方程为:

y=cotβ1(x-r1)

直线L2方程为:

直线L3方程为:

y=-cot(α-β2)x+r2cosαcot(α-β2)+r2sinα

联立直线L1与L3的方程,求解可得到A点的坐标:

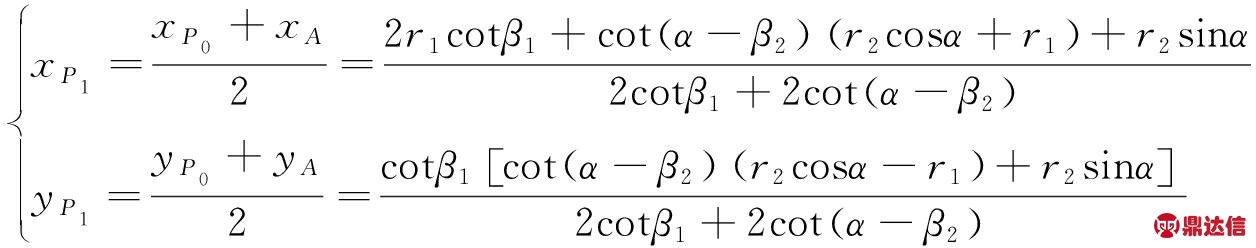

由P1、P3分别为线段P0A、AP4的中点可得P1、P3的坐标,分别为:

3 建模及求解设置

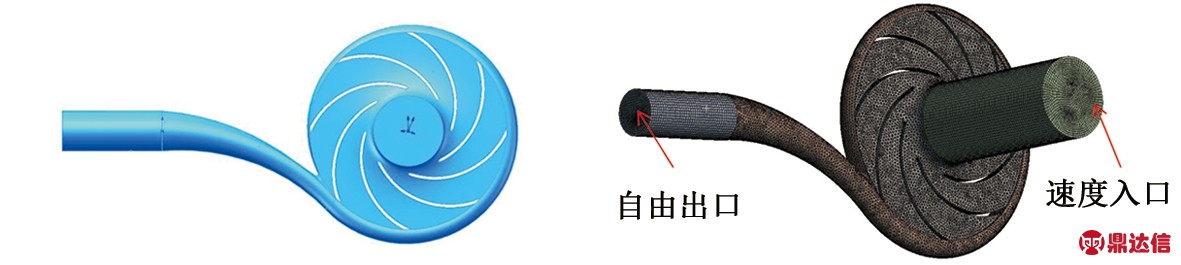

以IS50-32-160型低比转速离心泵为研究对象,泵流量12.5m3/h,扬程32m,转速2900r/min,比转速46.36,泵吸入口直径50mm,排出口直径32mm,叶轮名义直径160mm。根据相关文献[15],叶片出口结构角度在20~30°范围内时性能最佳,低比转速泵一般用8或9个叶片,取入口结构角和出口结构角分别为14.3°和22.1°,叶片数为8,包角则选取10、30、60、90、120、150、170°共7个计算型线方程,带入上述基本参数计算A、P0、P1、P3、P4的坐标,根据得到的坐标再适当选取P2的坐标值。得到5个点的坐标后,带入Bezier样条曲线参数方程,得到曲线方程。将方程输入到三维软件中建立曲线,通过加厚等命令得到叶轮流道模型,再通过相应的绘型及建模得到蜗壳流道模型。入口液流速度要求均匀且垂直于进口界面,出口边界条件要求出口液流充分发展,沿着流动方向无变化,因此在泵进出口均增加了一段扩散段,如图2所示。

图2 蜗壳流道模型 图3 网格划分

将绘制的流道模型导入ANSYS中,对进出口部分使用六面体网格划分,其他部分使用四面体网格划分,如图3所示,将网格导入Fluent软件中,设置叶轮区域为旋转区域,转速为5800π rad/min,入口为速度入口,出口为自由出口,工作介质为清水,选用标准k-ε湍流模型,求解采用simplec算法。取离心泵入口流量分别为5、10、15、20、25m3/h,监控模型出口压力与出口速度。提取计算的数据后,分别计算扬程H(m)、轴功率N(kW)和效率η:

式中:p1、p2分别为进出口液体压力,Pa;v1、v2分别为进出口液体速度,m/s;Z1、Z2分别为液体进出口相对高度,m;Mr为作用在叶轮上的力对转轴的力矩,N·m;ρ为液体密度,kg/m3;g为重力加速度,9.8m/s2;n为转速,rad/min;Q为入口流量,m3/h。

考虑到泵在实际使用中有容积损失与摩擦损失,按照文献[10]给出的经验公式,取容积效率与机械效率分别为0.95和0.86,对效率予以校正。

4 仿真结果与分析

4.1 外特性分析

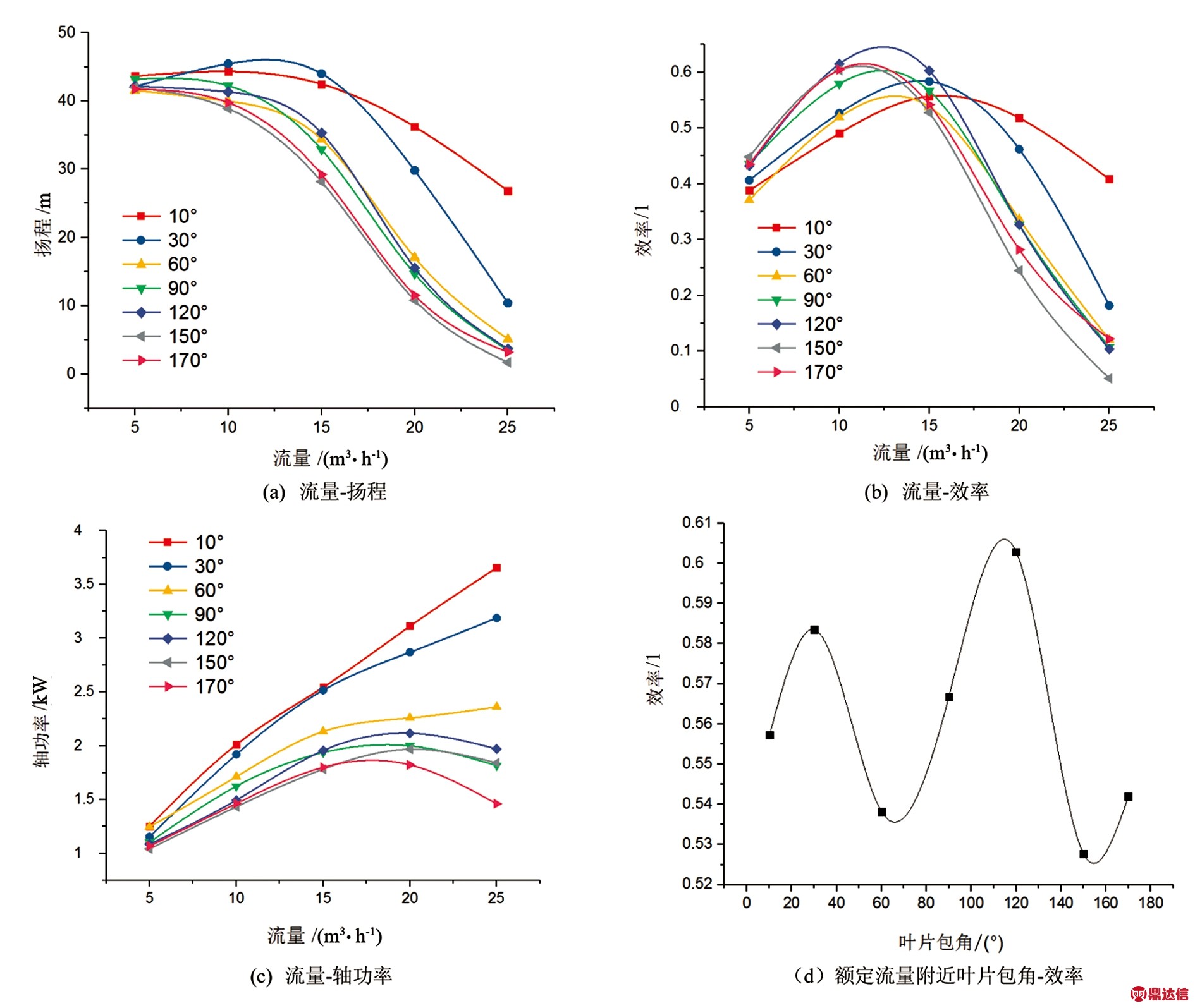

图4为仿真得到的不同叶片包角的离心泵性能曲线,随叶片包角增加,扬程在额定流量附近有逐渐降低的趋势,这是由于随叶片包角增加,叶轮出口喉部面积减小,液体出口流道扩散降低,但随着叶片包角增大,出口处喉部的平均安放角也减小,平均安放角减小对扬程造成的影响大于出口处喉部平均安放角减小对扬程造成的影响,最终导致扬程降低;额定流量附近所有叶片效率均为最高,由此可以看出最高效率点偏向于额定流量,泵效率随叶片包角增加先缓慢增加后快速降低,当包角为120°时效率最高,泵性能最优。泵消耗功率随流量增加逐渐增加,相同工况下,泵功率随叶片包角增加而降低。

4.2 内特性分析

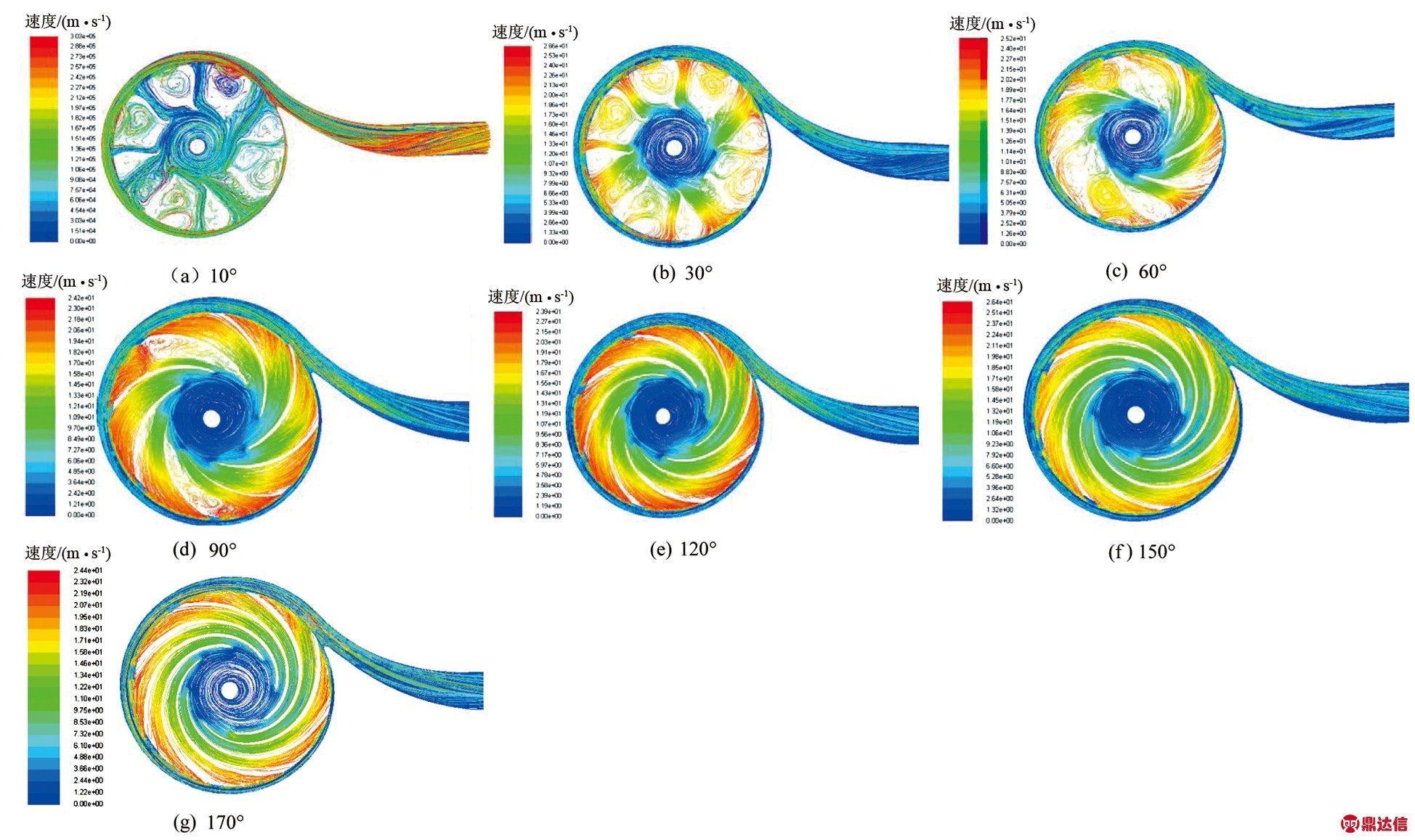

1)速度分布 图5为通过仿真得到的额定流量附近叶片包角为10、30、60、90、120、150、170°时的迹线图。从图5可以看出,随叶片包角增大,泵内部流道更加光顺平整;当叶片包角小于120°时,叶轮流道很短,液体经过叶轮的水力损失小,但叶片包角小也导致流道扩散较大,叶片与液体间相对滑移较大;叶片包角小于120°时叶轮相邻叶片间的流道出现了明显的涡旋区,且包角越小涡旋区越大,这些涡旋区堵塞了流道,导致流道扩散程度降低,产生额外的水力损失,也增加了功率消耗,因此叶片包角较小时,叶轮功率很大但效率很低;而当叶片包角大于120°时,液体几乎是沿着叶片工作面流动,相邻叶片流道内的涡旋区基本消失,因此效率较高。但随着叶片包角增大,流道也逐渐变长,过长的流道在对流体产生更强约束的同时也产生了较大的水力摩擦损失。因此,叶片包角在120°附近时效率最高。相同工况下,涡旋导致的额外功率消耗大于流道变长导致的额外功率消耗,功率随叶片包角增加而逐渐降低。

图4 不同叶片包角的离心泵性能曲线

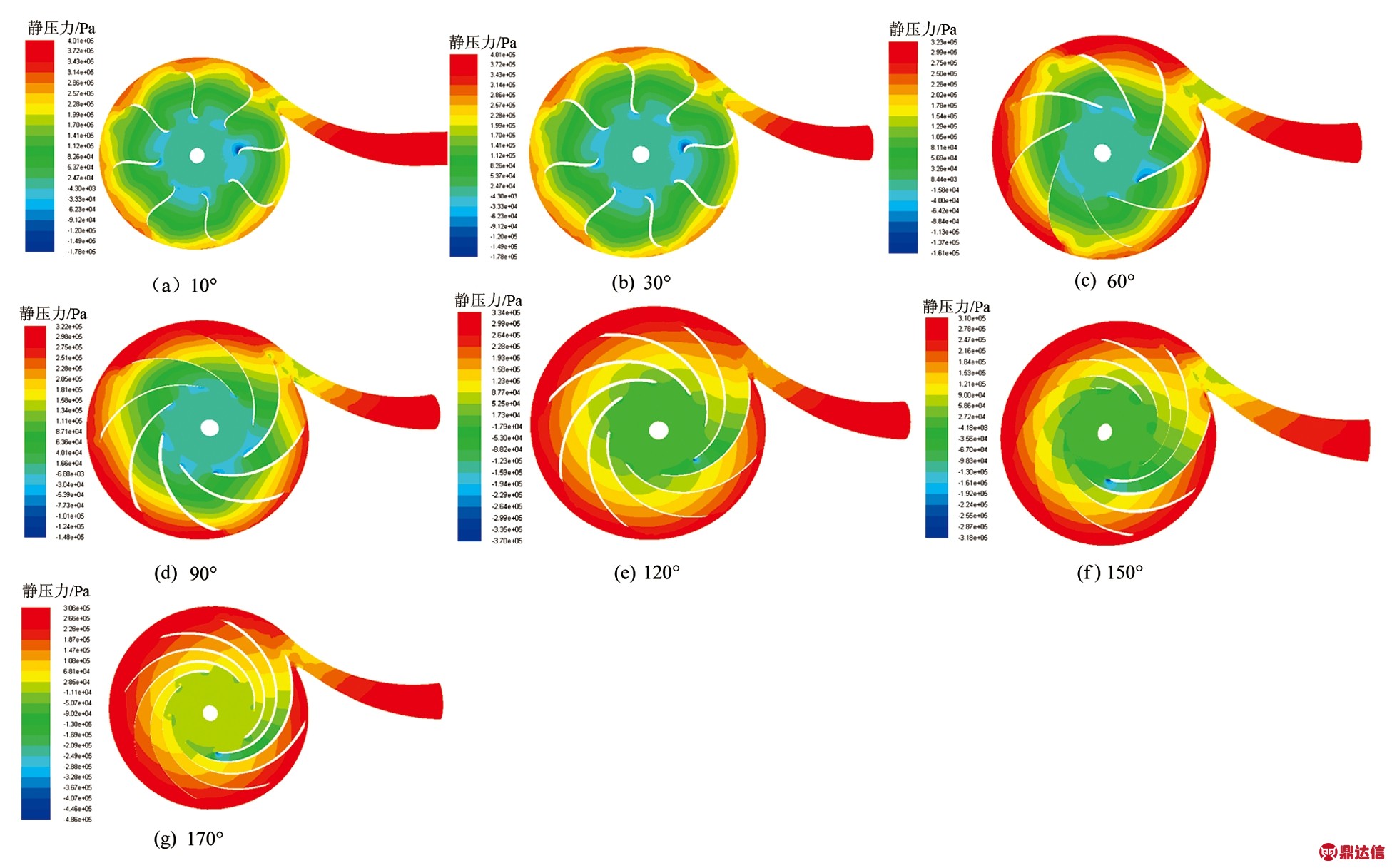

2)静压力分布 图6为仿真得到的设计工况附近不同包角的静压力分布云图。从图6可以看出,叶轮内压力并不是均匀分布的,主要是由于泵的蜗壳几何结构不对称,同时在叶轮旋转时,蜗壳对叶轮有动静干涉作用。液体从入口到出口,静压力逐步增加,随流动所获得的能量逐渐增加。在叶片包角低于120°时,云图显示在流道内低压区面积较大,而在叶片包角大于120°时,叶片流道内低压区面积减小。由此可以看出,当叶片包角较低时,容易产生空化现象。但在叶轮出口附近,高压区出现了降低的趋势,说明包角过大也产生了较大的水力损失,泵的扬程也因此降低。

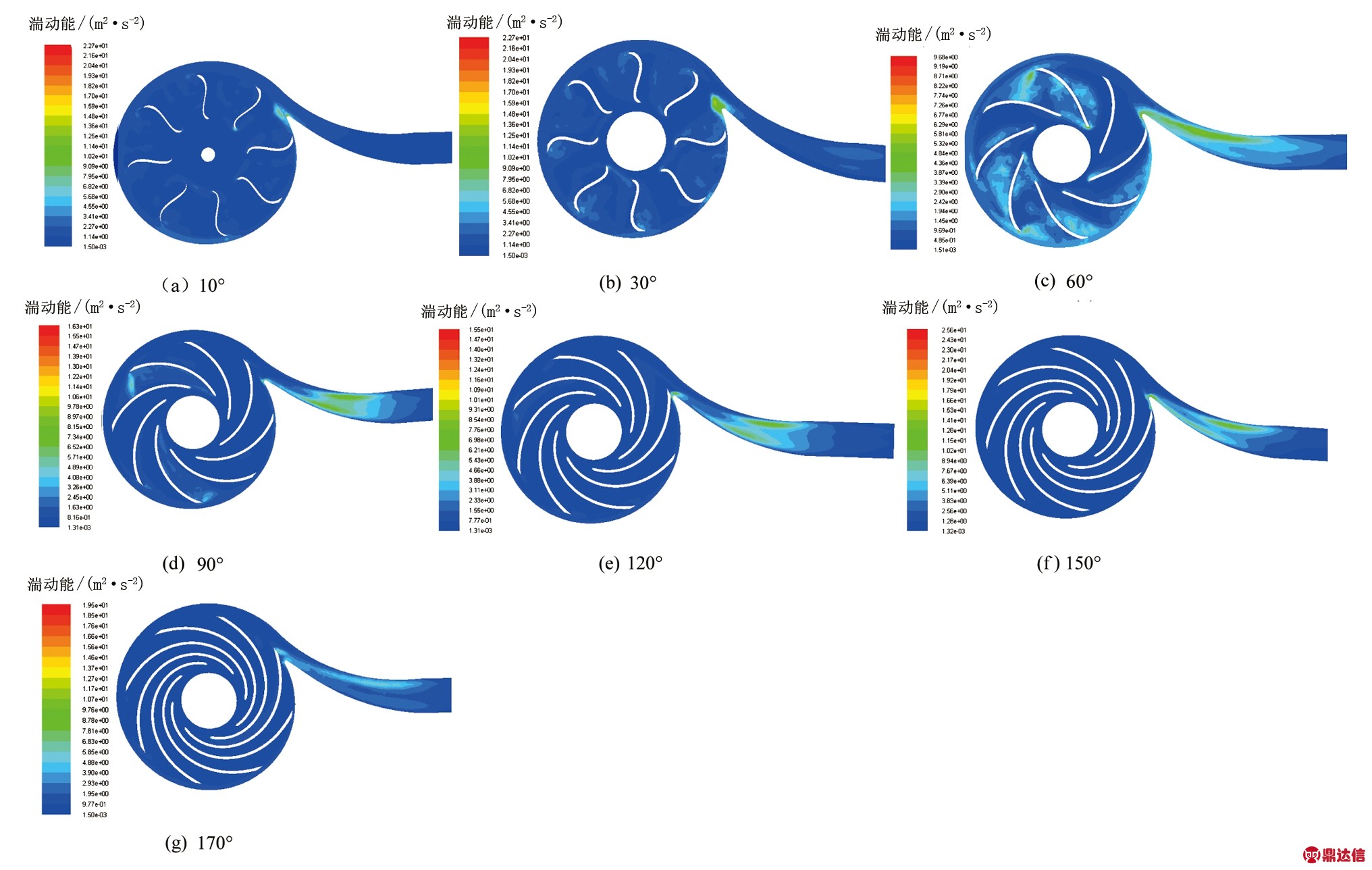

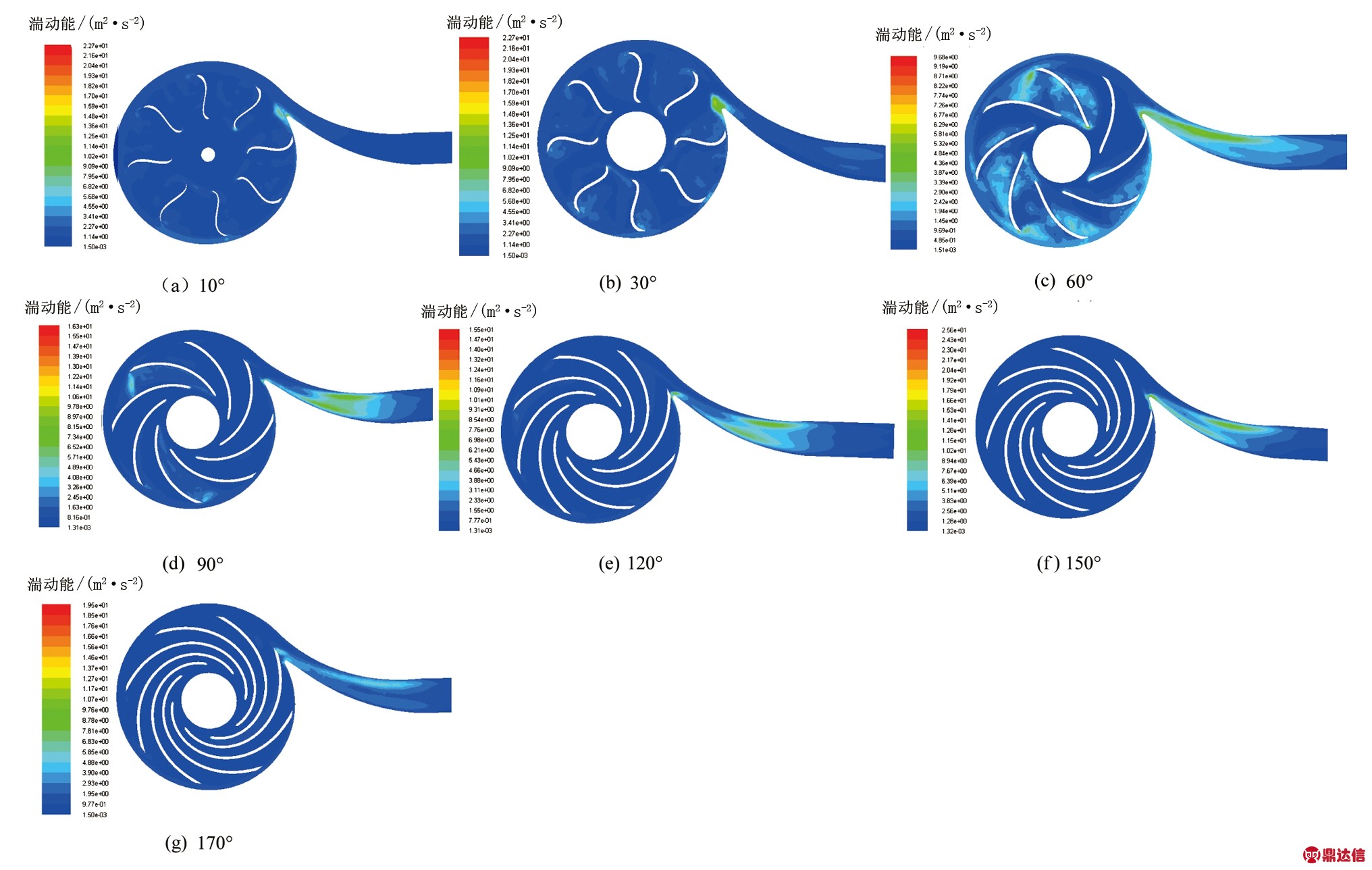

3)湍动能分布 图7为仿真得到的设计工况附近不同叶片包角时泵内部湍动能分布。从图7可以看出,在蜗壳隔舌处的流道内,产生了较大的湍动能,且从隔舌处到蜗壳出口处的湍动能也较大,叶轮出口处湍动能也呈现出局部偏大的趋势,说明液体在叶轮出口尤其是隔舌附近冲击较大;在隔舌到泵出口段,湍动能随叶片包角增加而逐渐降低,湍动能越大的位置越容易产生湍流涡。由此可以看出,叶片包角较小时,在蜗壳隔舌至出口处的流道内易产生湍流涡,导致泵效率降低;当叶片包角为60°时,叶轮内部有较大的湍动能。这也说明叶片包角较小导致对液体约束不够,其内部产生了涡旋。

5 结论

1)Bezier样条曲线具有良好的形状控制能力,使用Bezier样条曲线能方便地获得除叶片包角外其他因素不变的模型,便于研究分析。

图5 额定流量时不同叶片包角的迹线图

图6 额定流量时不同叶片包角的静压力分布云图

2)仿真结果表明,标准k-ε湍流模型能较好地描述这种泵在额定工况点附近的流动规律,仿真计算结果分析能为这种低比转速离心泵的性能优化提供有价值的信息,为进行基于CFD的离心泵设计和优化积累经验。

图7 额定流量时不同叶片包角的湍动能分布

3)通过CFD仿真得到叶片包角为120°时低比转速离心泵性能最优,当叶片包角大于或小于120°时,低比转速离心泵性能均有不同程度降低。