摘 要:为研究叶片厚度对轴流泵性能影响及其内部流场变化规律,该文采用圆弧法和流线法进行比转速 550、转速2 900 r/min的 QY90-4.4-1.5型潜水轴流泵水力模型设计,完成产品开发及样机型式试验。通过加厚叶轮叶片进行对比试验,阐明泵流量—扬程、流量—轴功率和流量—效率曲线产生差别的原因。采用计算流体动力学(CFD)方法进行叶片厚度对流场影响的数值计算,得到最优工况叶片表面相对速度分布和不同工况叶片表面静压分布。经过分析,阐明薄叶片总体性能优于厚叶片,但抗汽蚀性能可能劣于厚叶片。厚叶片翼型脱流、叶片进出口出现回流及二次流情况更为严重,水力损失较大,是泵效率等性能参数偏低的主要原因。

关键词:水力模型,流场,流量,轴流泵,叶片厚度,性能试验,计算流体动力学

0 引 言

轴流泵叶轮和导叶叶片水力设计一般是首先计算出叶型的骨线,骨线原则上与液流流线重合[1]。而实际的叶片是有厚度的,这就要在骨线上加厚绘制出真实的叶片几何形状,造成真实流线与骨线偏差。这个问题比较直观,却往往被忽略,相关研究也鲜见报道。在进行大型轴流泵站建设过程中,一般模型泵叶片用铜质合金制作,叶片做得较薄,得到了较好的性能。而实型泵叶片用铸铁或铸钢制造,叶片厚度由相似换算确定,往往比较厚。而且实型泵大多难以现场精确测试,其性能曲线由模型泵相似换算得到,其中厚叶片的真实性能就不得而知了。为此本文开发QY90-4.4-1.5轴流式潜水电泵[2-3],为提高泵性能,从 CFD轴流泵性能预测、轴流泵变转速性能等方面展开研究[4-5],其中之一就是进行叶片厚度对泵性能影响的试验研究。为了追根溯源找到理论根据,又开展了内部流场计算流体力学(CFD)数值计算的研究。

在相关研究方面,汤方平、朱亮[6-7]通过 CFD方法结合试验在轴流泵设计,叶片厚度、叶片角度、叶片数变化及轮毂形状对泵性能的影响等方面进行了研究。王福军、王海松[8]在轴流泵三维建模和内部流场数值模拟方面取得了一定的进展。为本研究的顺利展开提供了一定的基础。由于QY型潜水电泵呈上泵式结构,与立式倒灌轴流泵处于基本相同的工作状态,故研究结果具有一定的普遍性。

1 模型泵水力设计

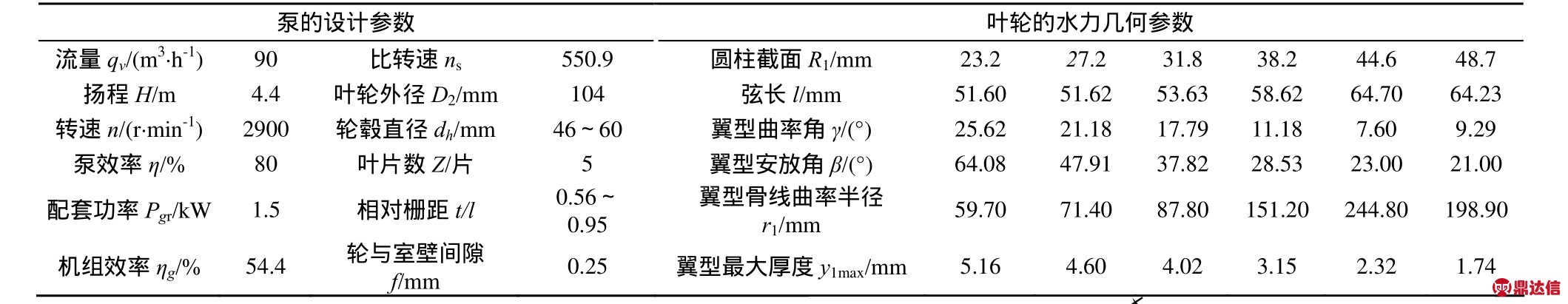

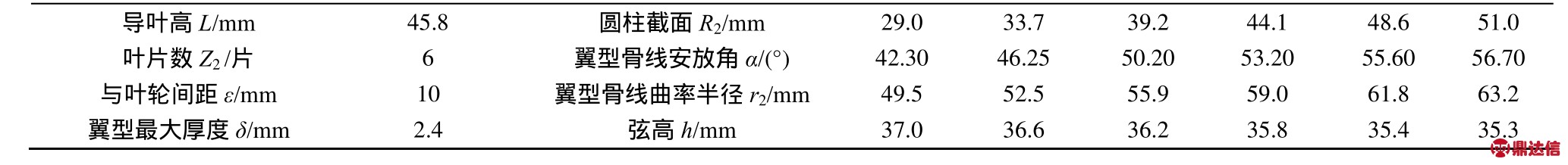

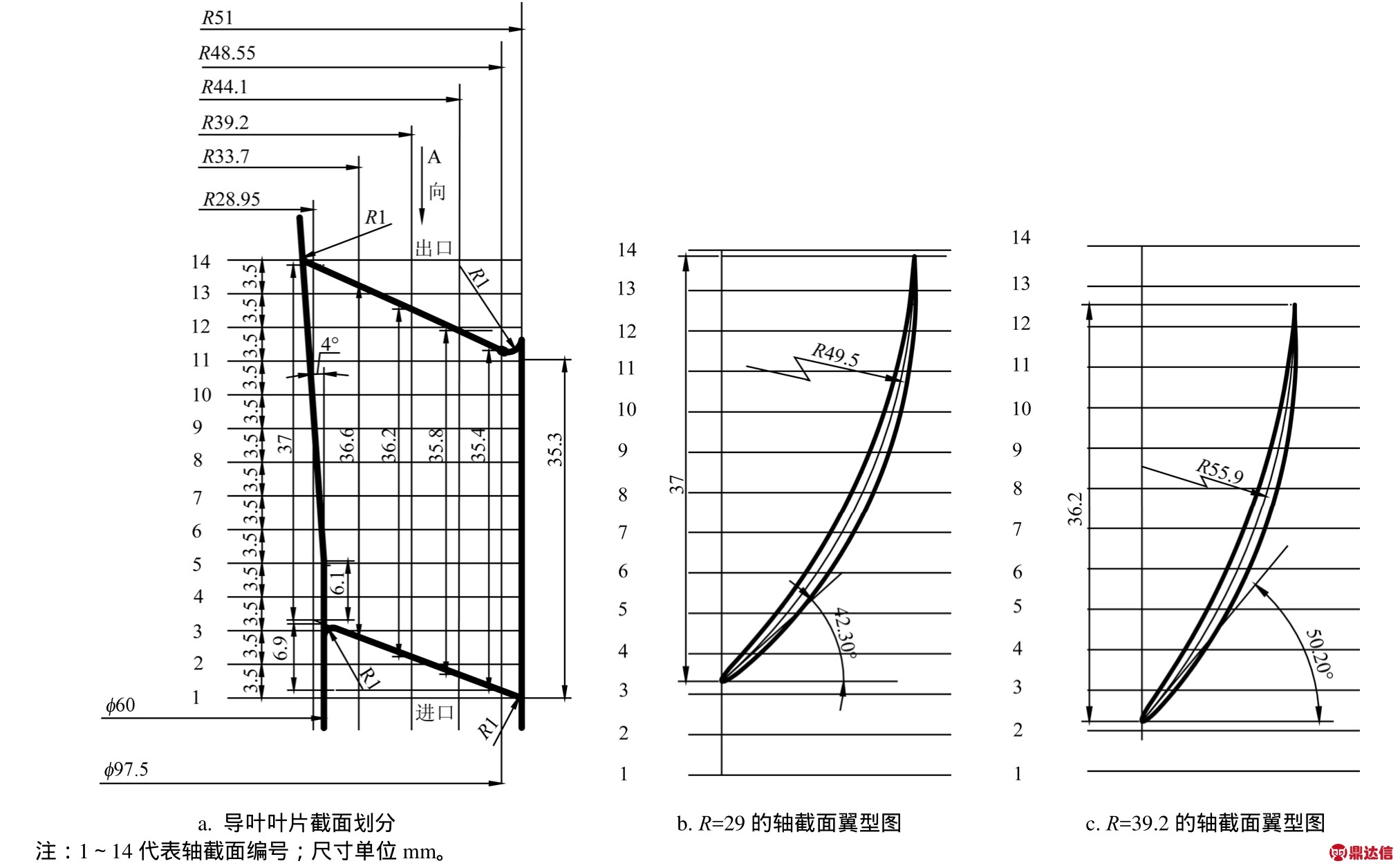

本文运用圆弧薄翼型叶栅法完成叶轮水力设计[9-10],设计和翼型水力计算几何参数如表 1和图1。轮毂和叶片外缘之间选取 6个圆柱截面。进水边和出水边之间共选取 29个轴截面;用流线法进行导叶水力计算[11],结果如表2和图2。轮毂和轮缘之间选取 6个圆柱截面。进水和出水边之间 14个轴截面。

2 叶片厚度对泵性能影响试验

2.1 模型泵型式试验

本文在测功机和开式水泵试验台,按照GB/T12785-2002(潜水电泵试验方法)完成泵型式试验。试验数据和性能曲线如表3和图3中薄叶轮。

2.2 模型泵叶片加厚性能试验

在保持翼型骨线不变情况下,将原翼型在工作面和背面均匀加厚1.50 mm。加厚后翼型最大厚度如表4中y2max。加厚叶片试验数据和性能曲线如表5和图3中加厚叶轮。

表1 轴流泵设计参数和叶轮水力几何参数

Table 1 Design parameters of axial flow pump and hydraulic geometric parameters of impeller

图1 叶轮叶片水力图

Fig.1 Hydraulic structure of blade

表2 轴流泵导叶水力几何参数

Table 2 Hydraulic geometric parameters of axial flow pump guider

3 试验结果与分析

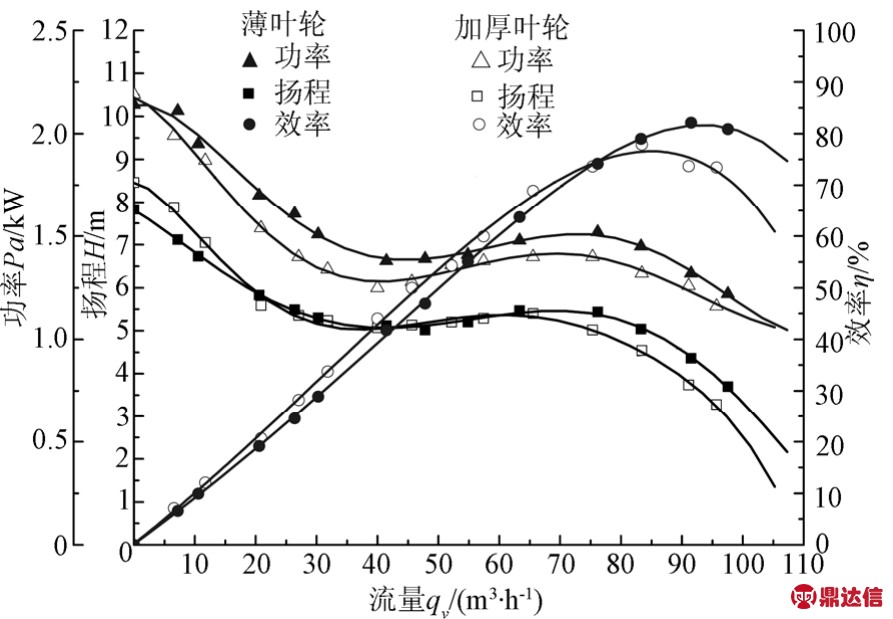

通过分析图3、表3和表5可以得出下列结果和原因:

1)流量-扬程曲线,在设计工况附近,大约0.6qvd(qvd为设计流量)到1.2qvd范围内,薄叶片扬程要高于厚叶片,当流量减小时,情况相反;

2)流量-轴功率曲线,在整个流量工况范围,薄叶片泵轴功率均高于厚叶片;

3)流量-泵效率曲线,效率曲线与扬程曲线变化规律类似,在设计工况附近,薄叶片泵效率明显高于厚叶片,在小流量工况,情况相反;

4)轴流泵扬程主要是升力反作用力对液流做功而产生。薄叶片对液流排挤小,过流断面面积大,在同一流量工况,轴面速度偏小,对于栅内翼型,叶栅前相对速度w1与圆周之间的夹角β1偏小,从而导致栅前栅后相对速度的几何平均值w∞与圆周之间的夹角β∞小,冲角大,栅内翼型升力偏大,因此水泵扬程偏高,而功率和效率也随之增加,因此在设计流量工况附近,薄叶片具有相对较好的性能;

5)在小流量工况,翼型栅前栅后相对速度几何平均值 w∞和圆周之间的夹角 β∞减小,导致冲角不断增大,当冲角增大到一定程度,翼型表面产生脱流,当流量继续减小时,叶轮中产生二次回流,此时轴流泵内扬程的产生除了翼型升力,主要是靠液体撞击传递能量,在这种情况下,由于厚叶片排挤严重,过流断面面积小,流体之间的二次回流与出口流体间的撞击更加频繁,导致扬程偏高。因此在小流量区域,厚叶片具有较高的性能,但是通过液流撞击传递能量,伴有较大的水力损失,所以小流量工况效率整体上偏低[12-17];

图2 导叶叶片水力图

Fig.2 Hydraulic structure of guide vane

6)整体上讲,薄叶片综合性能优于厚叶片。笔者对8个轴流泵优秀水力模型进行统计,其轮毂翼型最大厚度与轮毂直径比值κ=0.08~0.14之间。

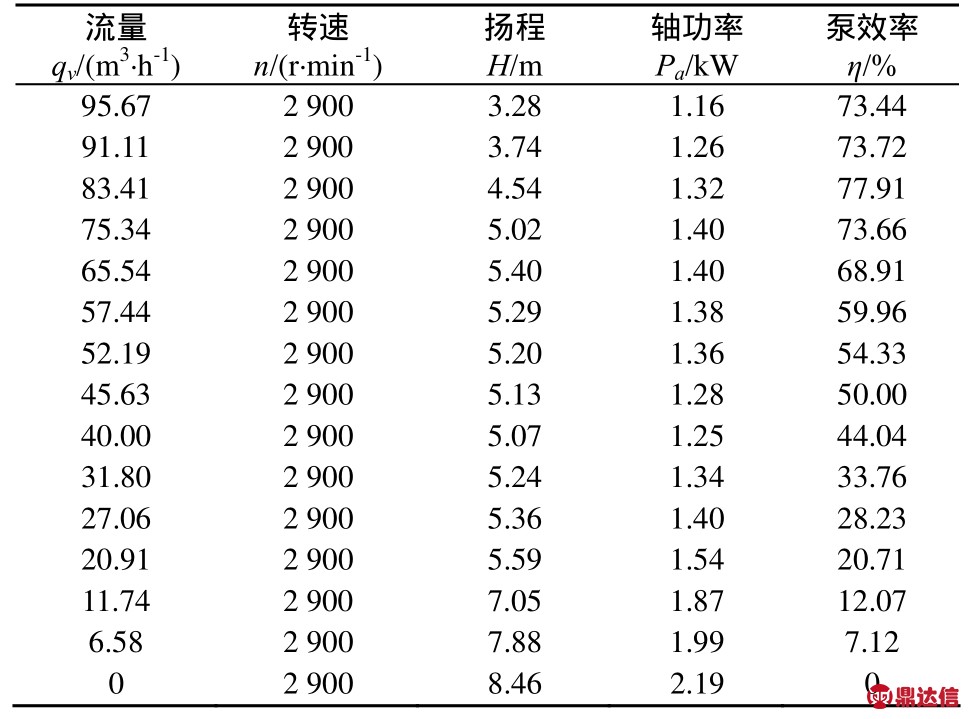

表3 泵性能试验数据

Table.3 Experimental performance data of pump

图3 叶轮叶片厚度对模型泵性能的影响

Fig.3 Effect of blade thickness on performance of model pump

表4 厚叶片几何尺寸

Table4 Geometric parameters of thickened blade

表5 加厚叶片泵性能试验数据

Table 5 Experimental performance data of pump

4 叶片厚度对泵内流场影响的数值计算与分析

轴流泵内部为三维湍流流动,叶片厚度变化对叶轮内部流场影响采用 CFD方法进行内部流场数值模拟研究[18-19]。

4.1 模型泵CFD方法

CFD方法主要步骤:1)利用Pro/E实现三维造型,得到叶轮叶片实体三维造型[20-23];2)运用ICEM Tetra工具,对进口区、叶轮区、导叶区分别划分四面体网格,采用网格拼接技术进行联接。对额定工况下不同网格数目的计算结果进行对比分析,进而得到网格无关性的结果;3)湍流中的液流物理量具有统计学特征,用一个平均值和一个脉动值表示,把平均值和脉动值表示的瞬时值代到粘性流动基本方程中平均化,得到平均运动连续方程、动量方程和能量方程;4)基于有限元的有限体积法将控制方程在空间上进行离散,对流项采用CFX中的高分辨率格式(high resolution),其它项采用中心差分格式,采用全隐式多网格耦合求解技术进行计算;5)进口边界条件为轴向进口,湍流充分发展,并在进口截面上均匀分布。出口边界条件认定为流动充分发展的湍流,出口边界类型为Outlet,给出出口质量流率(mass flow rate)。壁面边界条件选择Scalable Wall Function对近壁区进行处理,忽略表面粗糙度对内部流场的影响。

4.2 内部流场数值模拟与分析

通过数值模拟,得到轴流泵内部速度分布和压力分布。采用CFX-post导出额定转速下不同工况点数值模拟可视化云图,获得叶轮叶片表面压力和相对速度分布。

图4为试验最优工况薄叶片相对速度分布图,由图可知,叶轮内部流动基本符合圆柱层无关性假设,从轮毂向外缘圆周分速度逐渐增大,叶片工作面增幅近5 m/s,叶片背面增幅达7 m/s左右。根据轴流泵水力设计和CFD计算原理,同一工况叶片厚度产生微量变化,宏观速度场应基本保持不变,或变化限定在误差可忽略不计的范围内,故本文着重探讨压力场的变化规律。

图4 叶片表面流速分布

Fig.4 Velocity distribution of blade surface

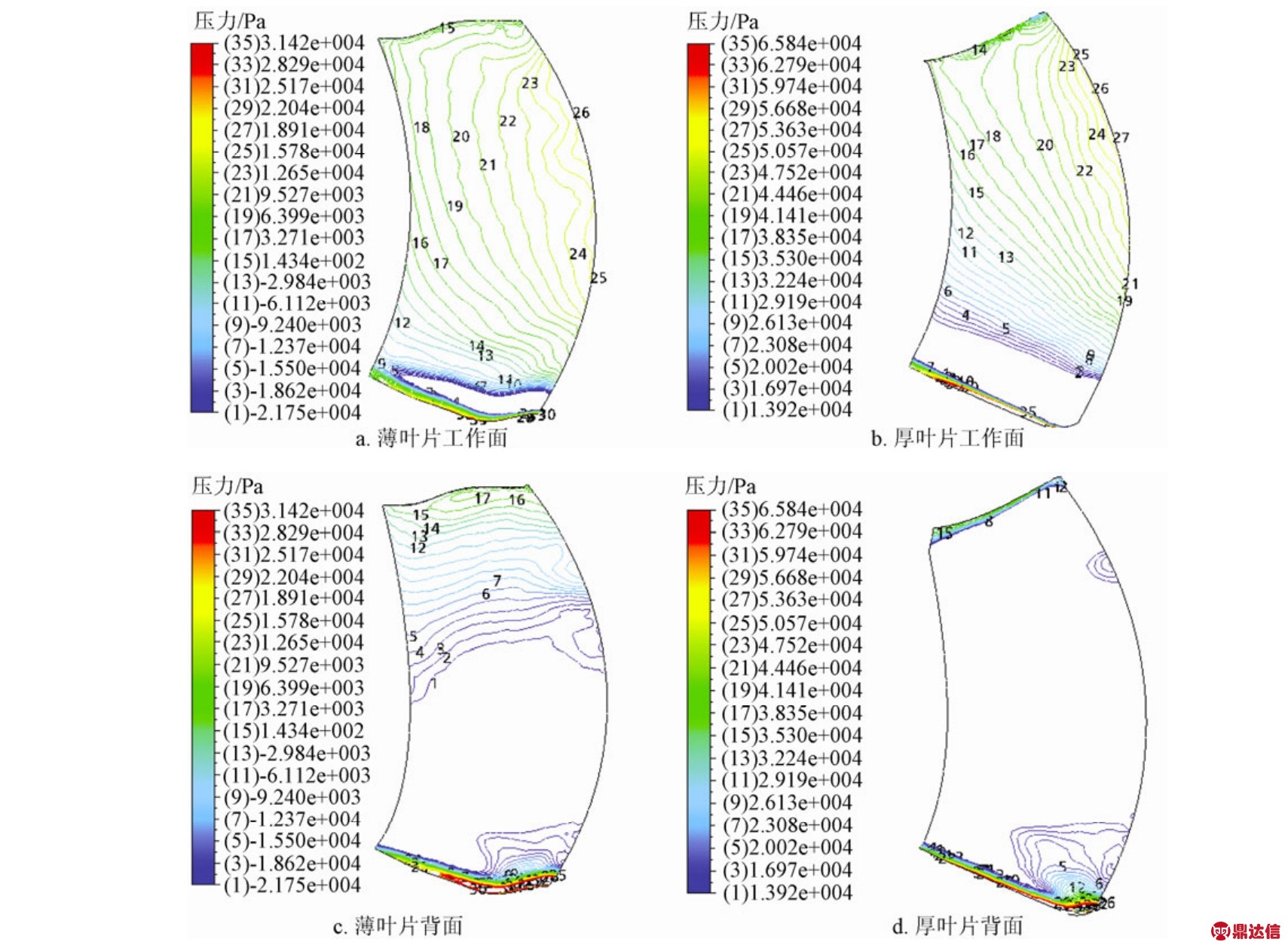

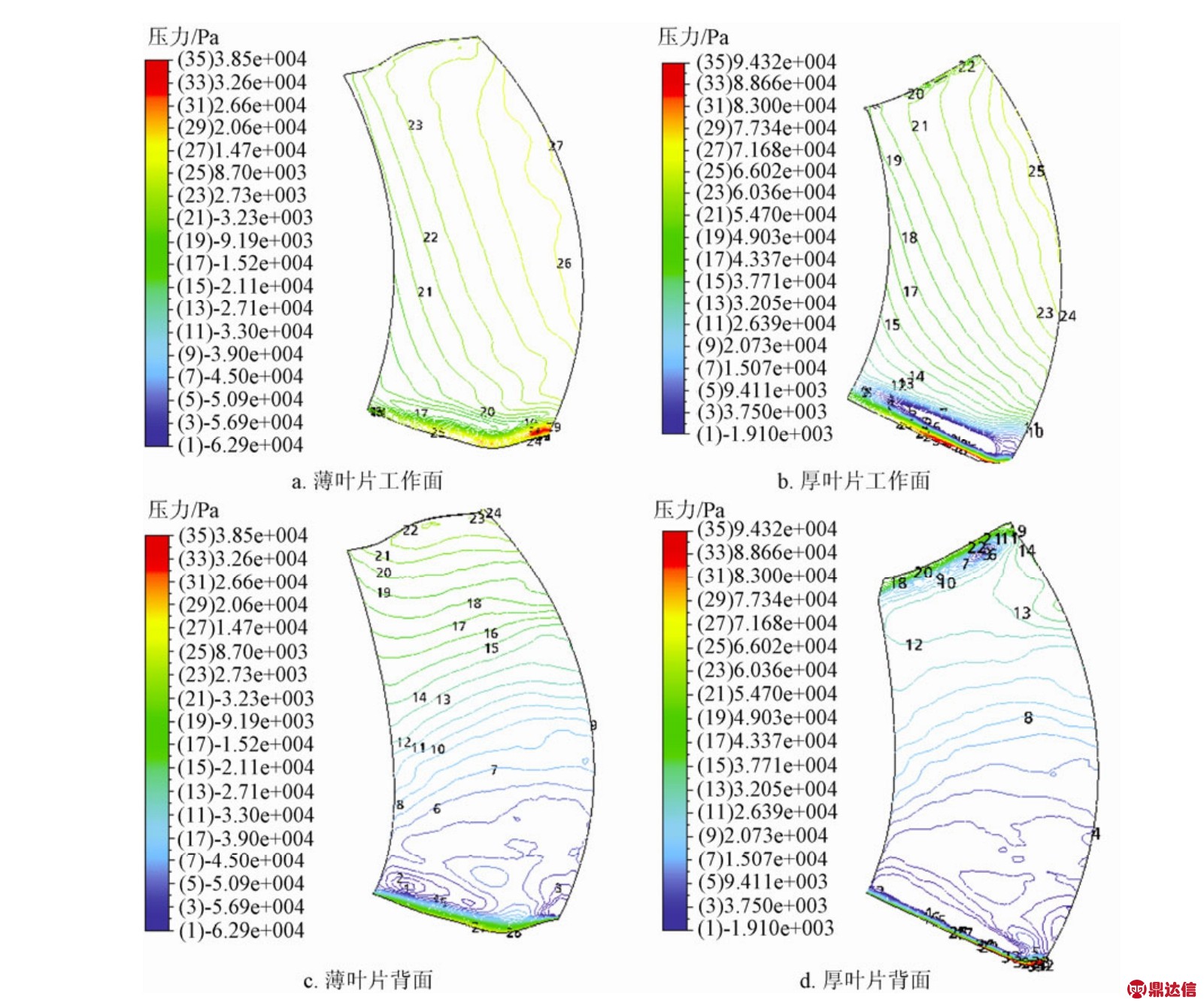

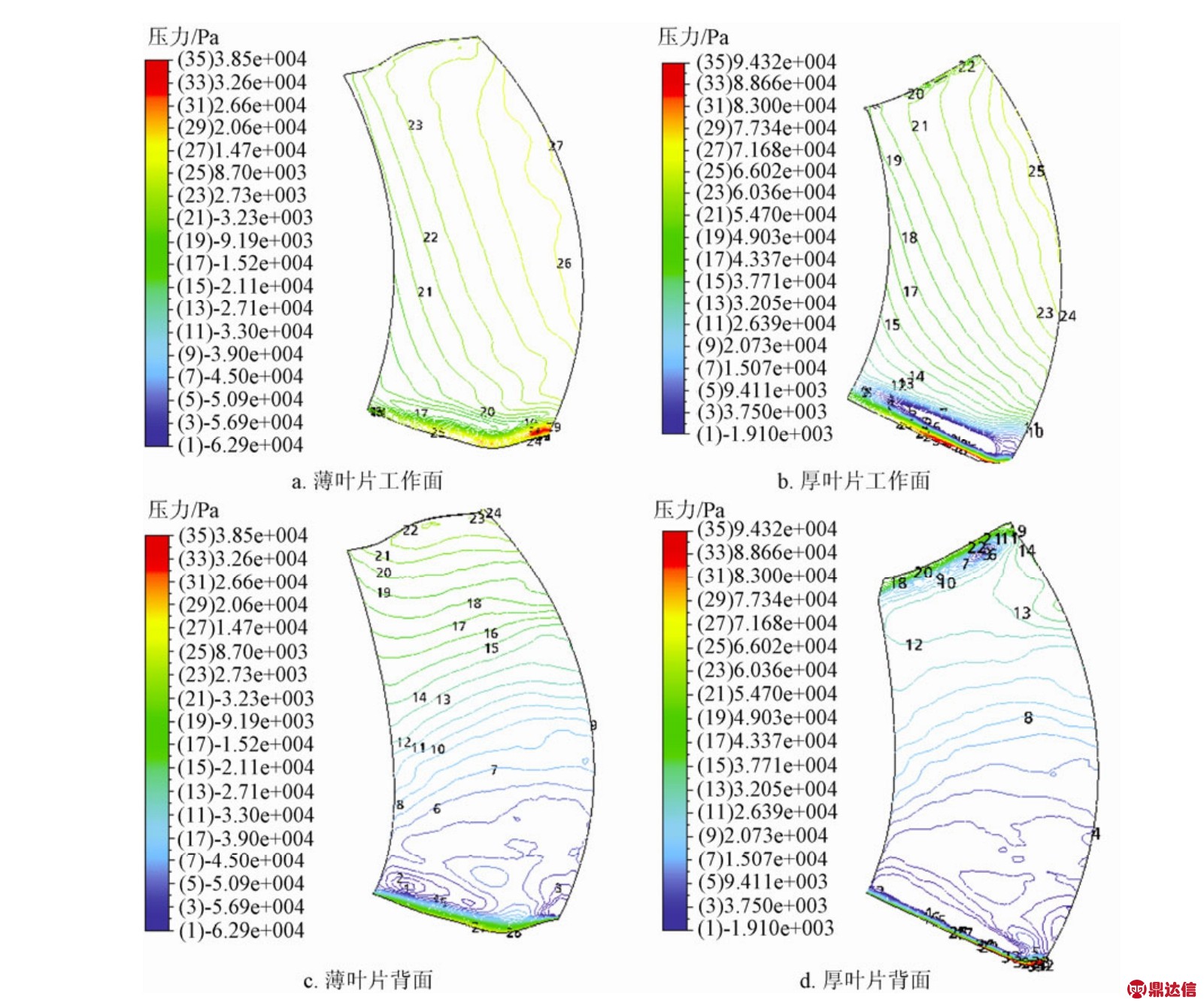

根据性能试验结果,叶片厚度对轴流泵性能的影响在不同的流量工况下表现出不同的变化规律[24-25]。选择3个典型流量工况对不同叶片厚度模型泵内部流场进行数值模拟。计算工况分别为大流量点 qv110:流量110 m3/h;设计流量点qvd:流量90 m3/h;小流量点qv30:流量30 m3/h。图5~7分别为不同工况的压力分布图。

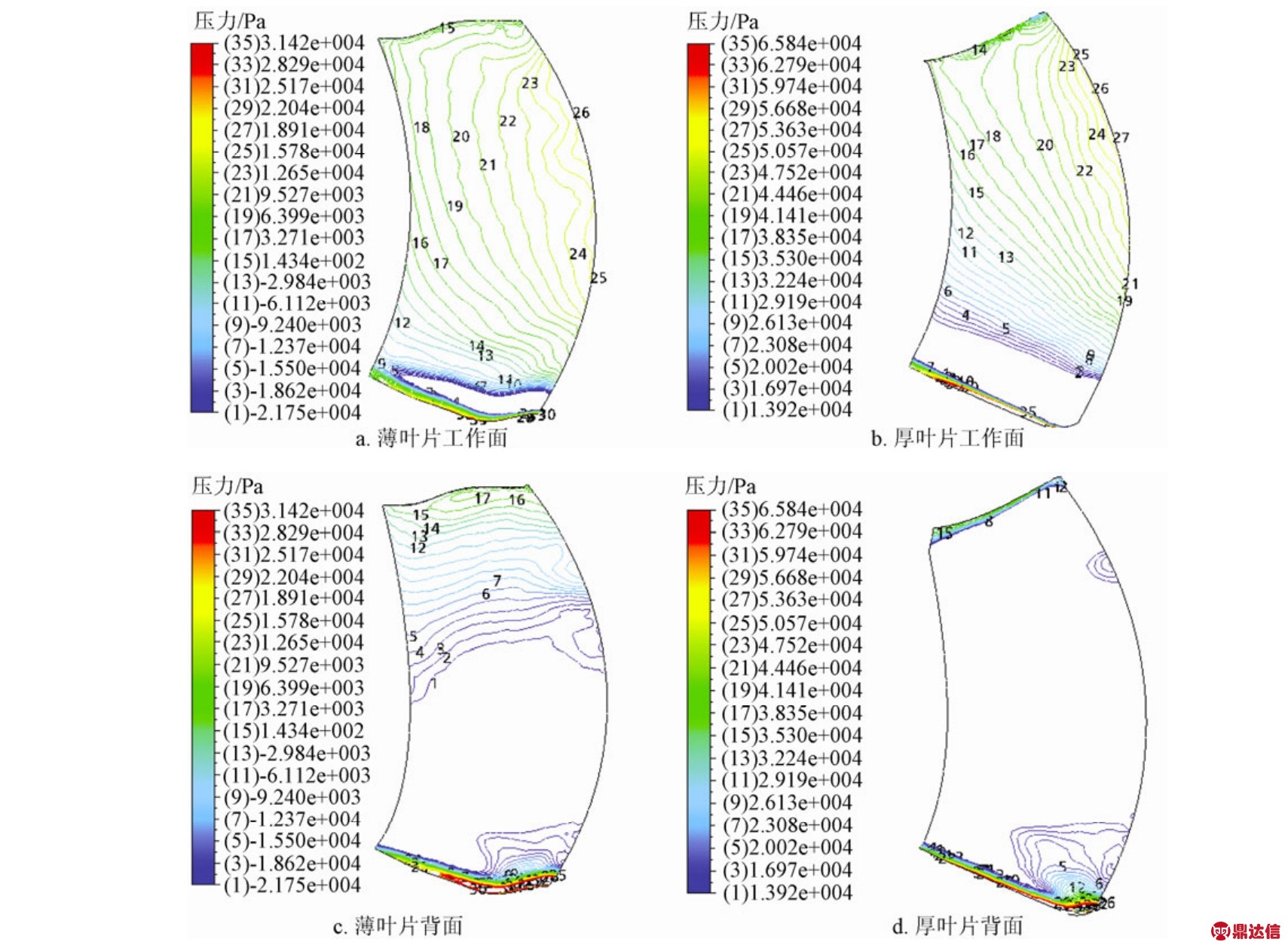

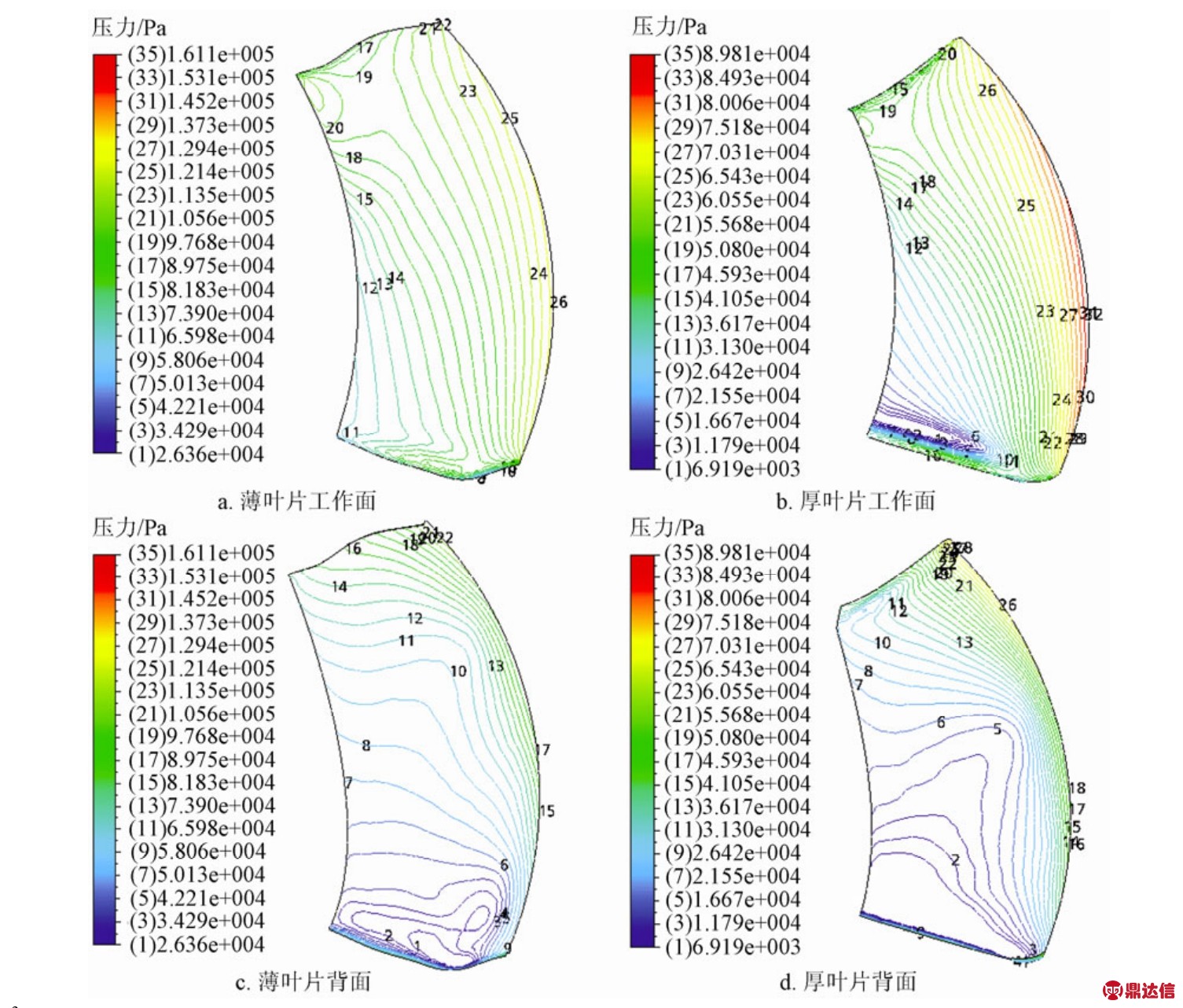

叶片厚度变化时,不同流量工况下,内部流场呈现出不同的变化趋势,可以得出以下结果:1)在最优工况,叶轮内部流动基本符合圆柱层无关性假设,即液体质点均在以叶轮轴线为中心的圆柱面上流动;2)设计工况压力面上,厚叶片进口边出现一个小的低压区域,相同对应位置压力值大于薄叶片。因为厚叶片进口边头部比较厚,导致冲角偏大,液流间撞击严重。在背面上,从进口到出口,厚叶片的压力梯度明显小于薄叶片,且出口存在明显的压变梯度,表明厚叶片出口区域存在液流撞击。但薄叶片表面大部分呈负压,压力值明显低于厚叶片。可以推断,薄叶片表面压力分布均匀,流态较好。而厚叶片进出口边区域流动相对紊乱,叶轮内部流动损失较大,导致性能较差,但抗汽蚀性能可能要优于薄叶片;3)大流量工况下,叶片表面相对压力均降低,工作面进口边区域出现低压区,背面流态恶化,导致泵扬程和效率下降,厚叶片的变化更加强烈,性能下降更快。在叶片工作面,对于薄叶片,在进出口边小范围内,等值线沿半径方向分布,在叶片中部的大面积范围,等值线沿圆周方向分布,叶片进口区域出现低压区,工作面压力小幅度下降。对于厚叶片,叶片出口边及中下部等值线均沿径向分布,仅在叶片上部轮缘侧呈现圆周方向分布,叶片工作面低压区面积较大,压力大幅度下降。在叶片背面,对于薄叶片,在叶片中上部和出口边,压力等值线仍然沿半径方向分布,而在叶片中下部,压力几乎没有变化,压力梯度接近于0,呈现出大面积低压区域,且在进口边靠近轮缘位置,有小范围旋涡存在。对于厚叶片,压力变化更为明显,在整个叶片上,除进口边和出口边存在压力梯度外,其他区域

图5 设计流量工况点的叶片静压分布

Fig.5 Static pressure distribution of suction surface at design flow

注:流量qvd=90 m3/h。

图6 大流量工况点的叶片静压分布

Fig.6 Static pressure distribution of suction surface at large flow

注:流量qv110=110 m3/h。

图7 小流量工况点的叶片静压分布

Fig.7 Static pressure distribution of suction surface at small flow

注:流量qv30=30 m3/h。

压力梯度接近为 0,压力几乎不变,进口轮缘处的旋涡范围变大;4)在小流量工况下,叶片表面压力等值线相对密集,压力梯度较大。叶片背面等值线发生扭曲,翼型表面产生脱流,叶片进出口附近出现回流及二次流,水力损失较大,厚叶片的变化更加剧烈。2个叶片背面压力等值线均发生了较大的变化,且等值线不再沿半径方向分布,叶片出口区域附近等值线开始向叶片长度方向延展,在进口区域依然存在低压区域。对于厚叶片,在叶片出口附近区域,压力等值线方向发生改变,叶片出口边等值线非常密集,压力梯度较大,这主要是因为流量减小,翼型冲角增大,翼型背面产生脱流,叶片出口产生二次回流,导致出口液流发生强烈的撞击。

5 结 论

1)叶片厚度是影响轴流泵性能的重要参数,薄叶片性能优于厚叶片,本文额定工况泵效率提高近 8%。设计中应在保证强度的前提下尽量减薄叶片,或采用高强度材料制造叶轮。

2)额定工况叶轮内部流动基本符合圆柱层无关性假设,说明轴流泵内部径向分速度越小,愈接近二维流动,泵性能愈好。从轮毂向外缘圆周分速度逐渐增大,叶片工作面增幅近 5 m/s,叶片背面增幅达7 m/s左右。

3)叶轮内部压力场特性与外特性变化基本相符。整体上厚叶片因翼型脱流、叶片进出口出现回流及二次流情况更为严重,水力损失较大,故性能偏低,但叶片表面分布静压略有增大且低压区域狭小,估计抗汽蚀性能应当有所提高。