摘要:为了解决传统的铁基材料磁场式时栅齿槽加工效率低、手工绕线一致性差和传感器厚重的问题,文中结合时栅传感器的测量原理,开展了一种平面超薄型电磁感应式角位移传感器的研究。该传感器通过采用PCB工艺技术进行了超薄型结构设计。通过开展仿真实验和精度实验,验证了传感器结构方案的可行性。精度实验获取了0°~360°内传感器的原始误差,结果表明其原始测量误差在±80″以内。该传感器的实现将有利于低成本的超薄型时栅角位移传感器的研发。

关键词:电磁感应;位移传感器;PCB;超薄型

0 引言

随着工业技术的不断发展,高精密位移传感器的应用需求也在日益提高[1]。当今工业现场应用较为广泛的位移传感器产品分别是:光栅、容栅、旋转变压器等。其中,光栅具备高精度高分辨的优点;容栅则具有信噪比大和灵敏度高等优点[2-3];以旋转变压器为典型的电磁感应式位移传感器具有抗干扰能力强、适合较恶劣工况等优势,但其测量精度和分辨率相对较低[4-5]。虽然感应同步器和磁场式时栅从不同程度上弥补了旋转变压器的一些不足,但旋转变压器、感应同步器以及磁场式时栅在某种程度上已经无法很好地满足一些诸如需要嵌入式安装小型、薄型传感器等场合。面对上述问题,本文结合时栅测量理论和PCB工艺技术,提出了一种基于PCB工艺制备的平面超薄型电磁感应式角位移传感器。

1 传感器工作原理

超薄型电磁感应式角位移传感器是以“时空双正交”为基本思路,以磁场式时栅的基本工作原理为重要理论基础而开展的结构设计和相关研究[6]。为了更加贴合当前市场需求和现代工艺规范,采用印制电路板(PCB)技术作为实现超薄型传感器的设计途径。通过PCB制备工艺将传感器产生信号所需的激励线圈与感应线圈印制在电路板上,做到工艺制备上的较高精确性同时将传感器做到超薄型,亦可根据实际工作情况对所需磁场分布做精确的控制[7]。

为了实现传感器测量原理所需的“时空双正交”,在空间结构上,激励线圈空间正交表现在定子上相邻A相和B相激励线圈相差W/4(W为一个空间节距),时间正交则直接利用通入的两相正交激励信号实现,如下所述。

在激励线圈中通入如式(1)和式(2)所示的两相同频的时间正交的正/余弦信号:

U1=Umsin(2πt/T)

(1)

U2=Umcos(2πt/T)

(2)

式中:Um为激励信号的幅值;T为激励信号的周期。

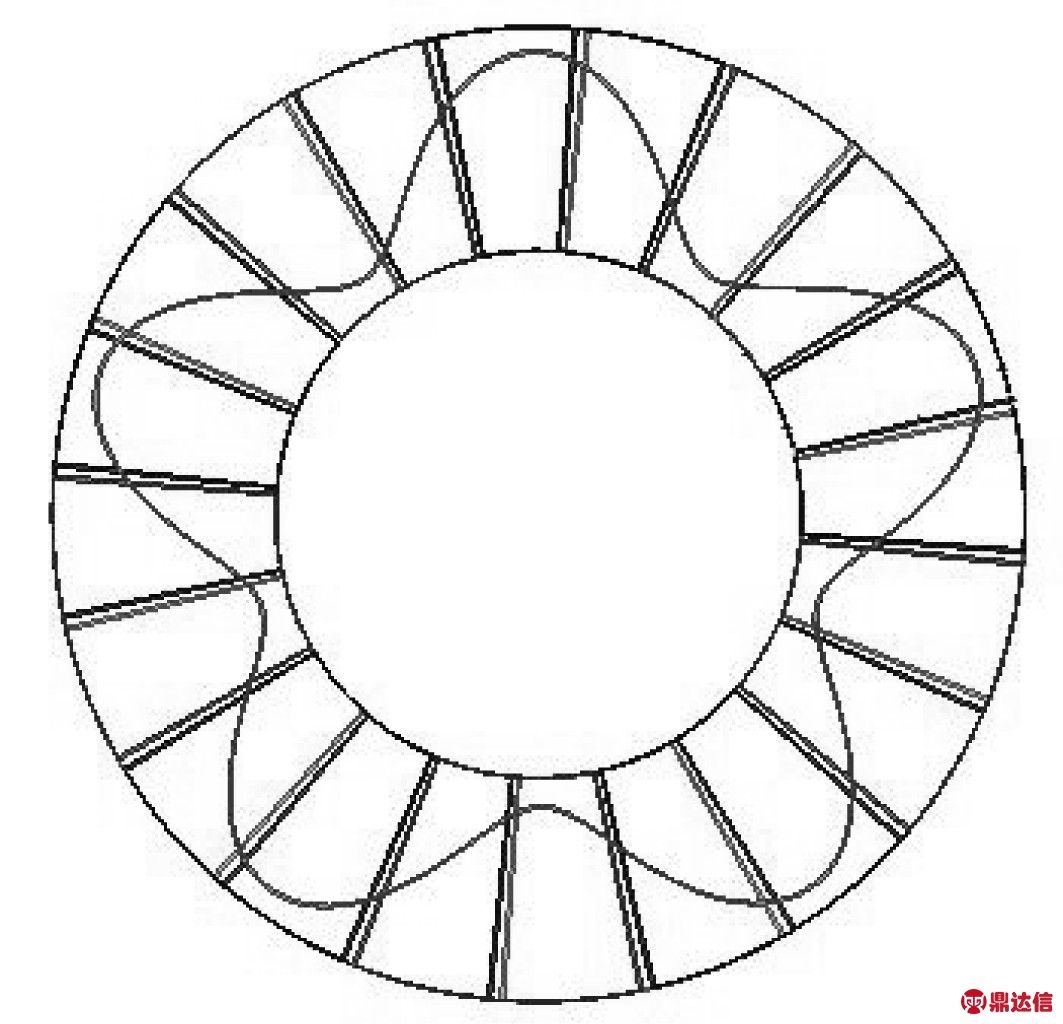

根据以上基本原理,所研究的适合PCB技术传感器结构示意图如图1所示。图1中A相激励线圈与B相激励线圈在设计中相差1/4个周期的空间节距,实现二者空间上的正交。在激励线圈中通入两相交流激励U1和U2 ,实现二者时间上的正交。

(a)总体结构

(b)感应线圈

(c)激励线圈

(d)A相激励线圈

(e)B相激励线圈

图1 传感器结构示意图

当转子与定子之间发生相对角位移时,根据电磁感应原理,作为信号接收端的感应线圈感应出定、转子之间的磁场的变化,产生2路驻波感应信号,表示式如式(3)和式(4)所示:

(3)

(4)

式中:km为磁场耦合系数;θ为转子相对定子转动的角度。

通过和差化积等数学运算,将上述2路驻波信号进行叠加获得如式(5)所示的行波形式,由此得到了一个在时间和空间上均正交的函数式。图2为2路驻波信号合成传感器工作所需的行波信号的过程示意图[8]。

图2 驻波合成行波过程

E=Umkmsin[2π(t/T+θ/W)]

(5)

式(5)中的电行波信号利用特定的解析方法可以解算出传感器实际工作中的角位移量信息。

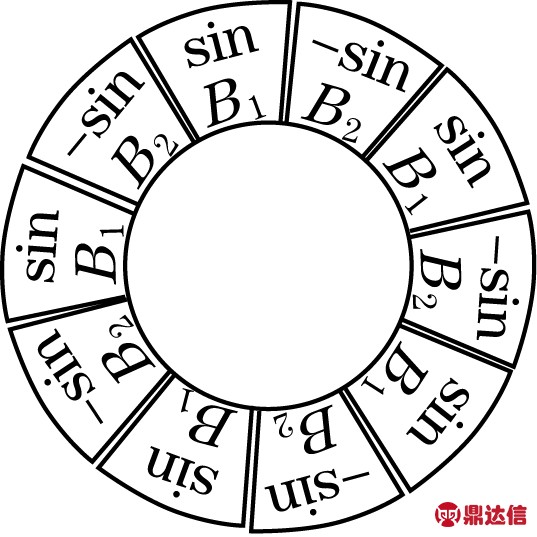

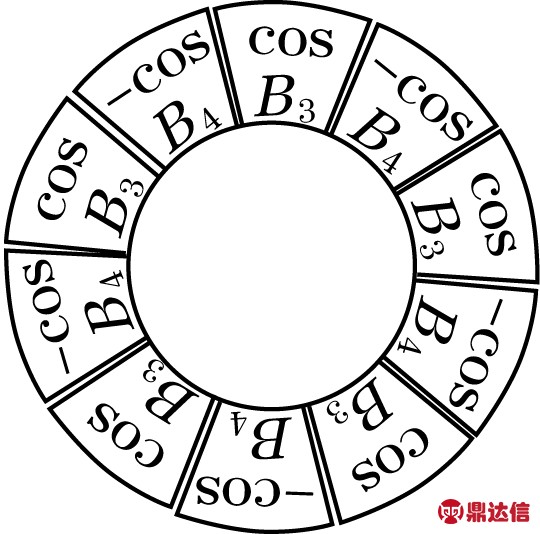

根据上述传感器的基本工作原理,在激励线圈通入两相交流激励e1(t)=sinωt和e2(t)=cosωt,由此获取转子与定子之间如图1(d)和图1(e)所示的4种磁通密度:

B1=k sinωt

(6)

B2=-k sinωt

(7)

B3=k cosωt

(8)

B4=-k cosωt

(9)

式中k为传感器常量系数。

同时,在感应线圈内产生的4组磁通量可表示为:

(10)

(11)

(12)

(13)

式中:Np为激励线圈和感应线圈在整周内的重复结构周期数;Δh为感应线圈正弦幅值;h为感应线圈的中线的半径。

其中,φ1和φ2由e1(t)产生,φ3和φ4由e2(t)产生,将式(10)与式(11)合并,将式(12)与式(13)合并,并将式(6)~式(9)分别带入式(10)~式(13),根据法拉第电磁感应定律可得到感应线圈由两相交流激励分别产生的感应电动势为:

(14)

(15)

根据式(14)与式(15)可以看出,二者是一对在时间上关于t正交的函数,在空间上关于θ正交的函数。将式(14)与式(15)叠加,可得到感应线圈的总感应电动势,如式(16)所示。

e′(t,θ)=khΔh sin(ωt+Npθ)

(16)

为了解算出转子的角位移量,需要对感应线圈输出的感应信号进行处理。输出的感应信号比较微弱并带有大量的噪声,通过采用文献[7]中所述的信号处理和角位移量解析方法,可以得到如式(17)所示的被测角位移量。

(17)

式中:n为转子转过的周期数;Δt与为感应信号转化为方波后其上升沿与参考方波上升沿之间的时间差。

详尽的解析处理过程在文献[7]中有进一步的阐述,文中不再一一赘述。

2 模型仿真分析

为了验证传感器结构的可行性,首先需要采取验证方法对传感器的结构模型进行仿真分析。本文使用Ansoft Maxwell 有限元仿真软件对传感器模型进行建模以及仿真分析,仿真模型根据图1所示的传感器结构进行建立,主要仿真参数设置如表1所示。

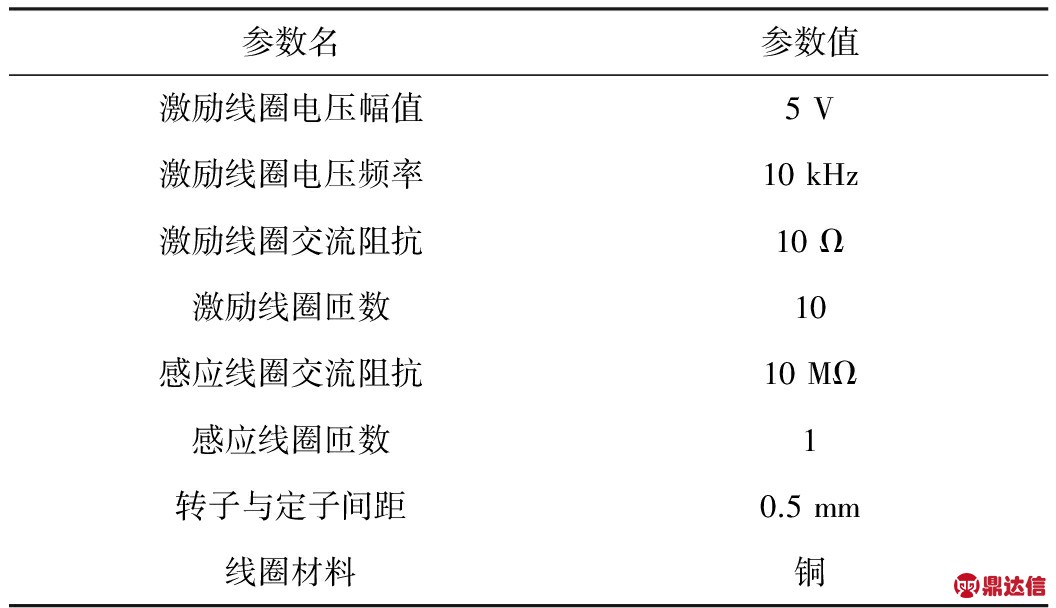

表1 主要仿真参数设置表

由于仿真过程对计算机资源占用较大,且对计算机性能要求较高,因而通过减小传感器重复结构周期数来开展仿真验证(仿真模型采用的重复结构周期数仅为5)。

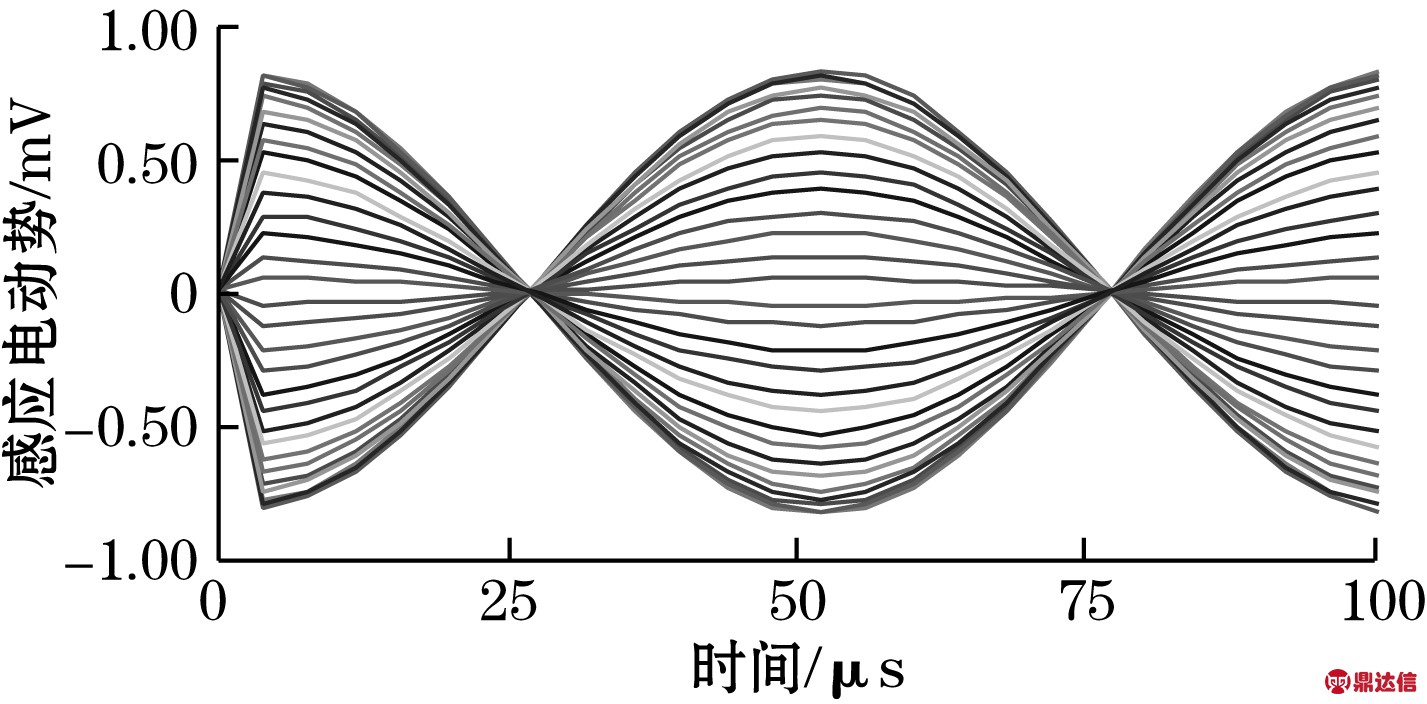

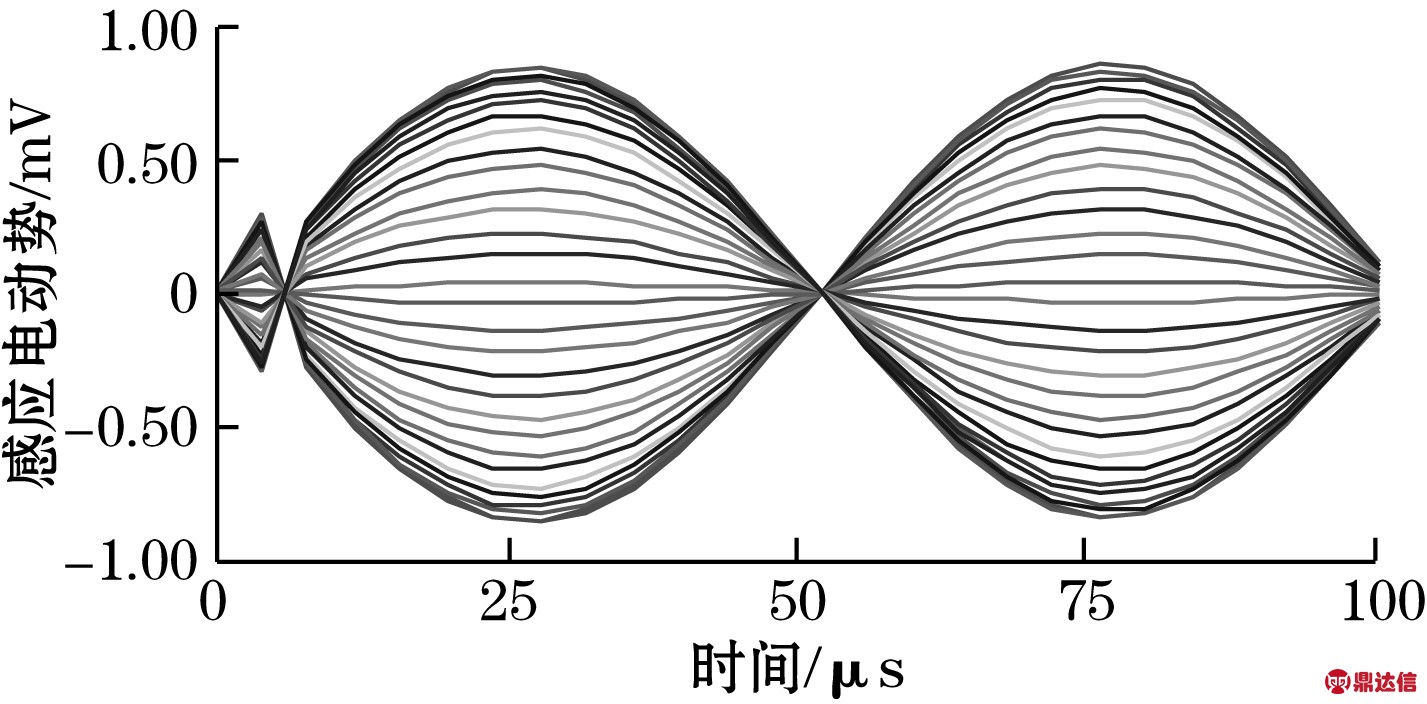

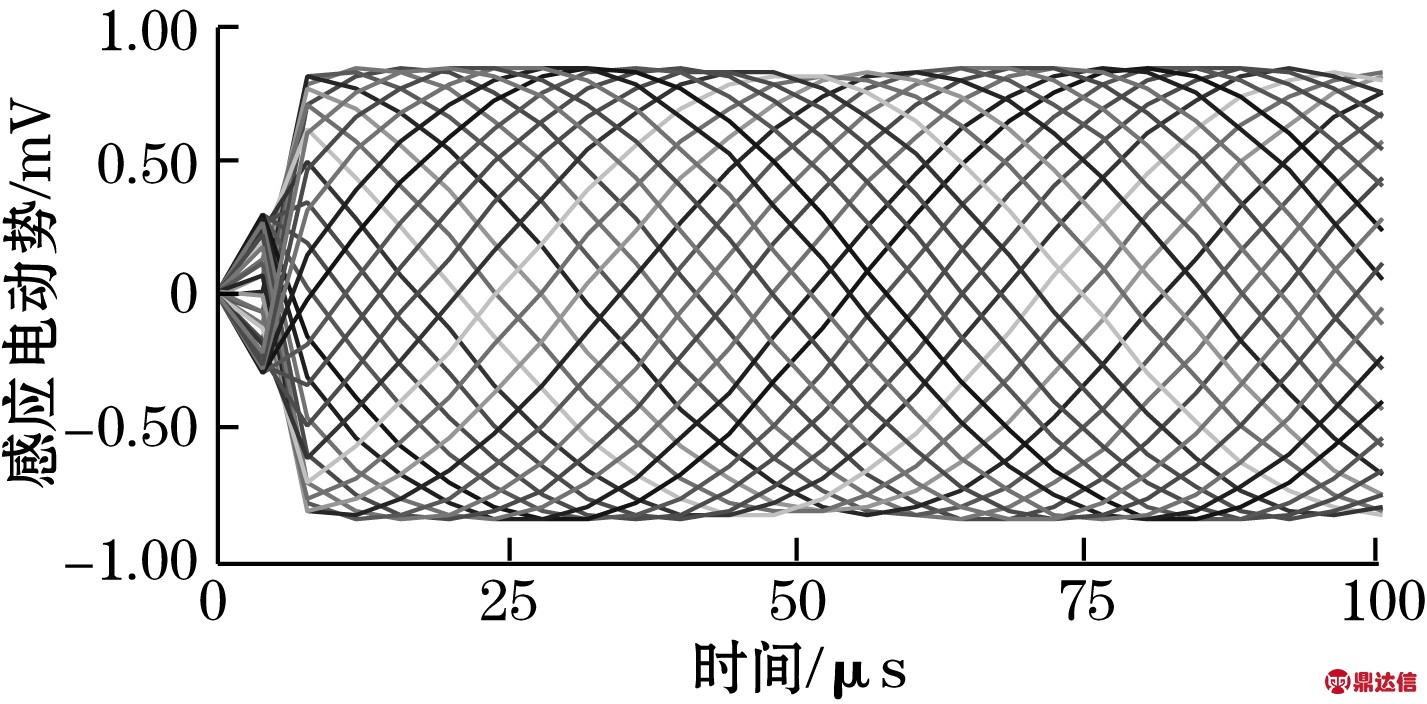

转子在仿真过程中,设置仿真步长为2.4°,在传感器的一个重复结构周期(72°)取30个位置进行仿真。每个点的位置信息都与感应线圈产生的感应信号有特定的线性关系,分析感应信号可以得到相对应的转子旋转位置信息。在仿真软件中设置分别通入单相激励e1 (t)和e2(t),以及同时通入两相激励e1 (t)和e2(t)进行仿真分析,得到的仿真结果如图3所示。

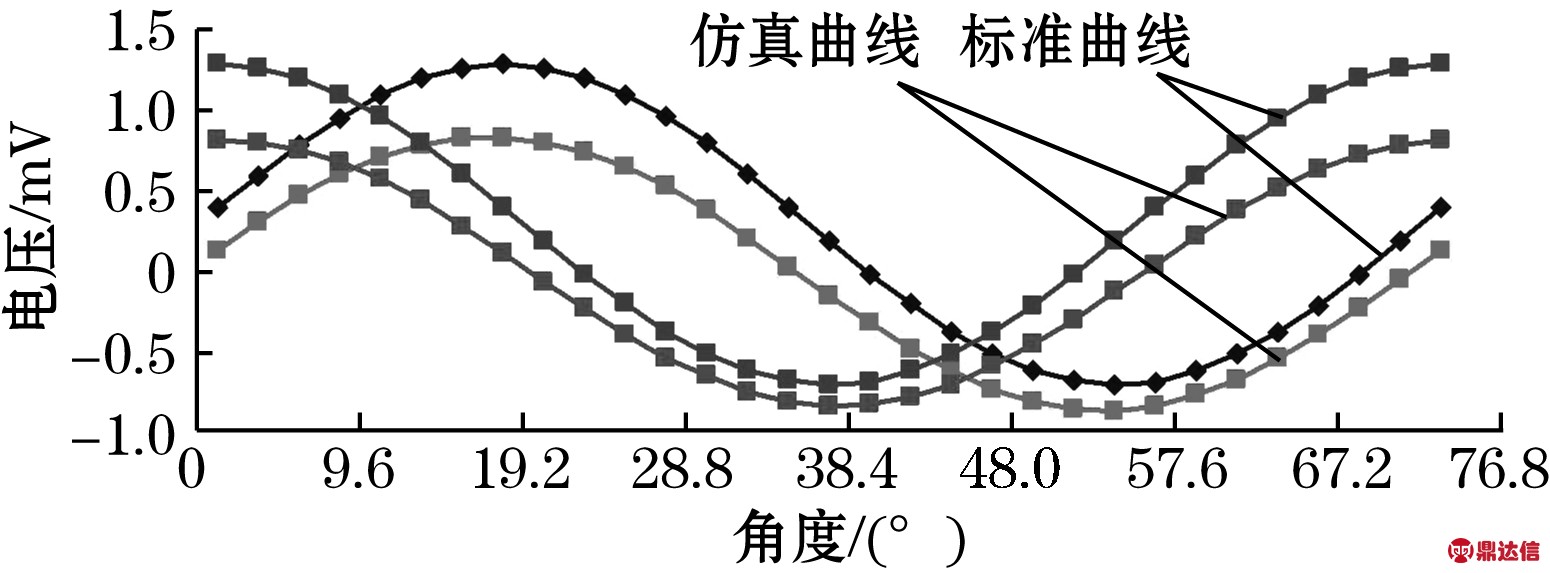

通入单相激励e1(t)和e2(t),感应线圈各自产生两路感应驻波信号如图3(a)和图3(b)所示,同时输入两相激励信号,在仿真软件中得到如图3(c)所示的感应行波信号。图3(a)和图3(b)中各自30条不同的曲线是由感应线圈在不同位置时产生的感应信号。提取图3(a)和图3(b) 2组感应信号正弦曲线的幅值,将其与标准的正弦曲线相比如图4所示,分析得到2组感应线圈产生感应信号的正弦性比较理想,故其合成的感应信号也较为理想,如图3(c)所示,说明感应信号的相位其与被测位移的线性关系较好。

(a)通入e1(t)激励时的感应信号

(b)通入e2(t)激励时的感应信号

(c)通入两相激励时的感应信号

图3 3种激励下的仿真结果

图4 驻波信号幅值变化曲线

3 实验验证

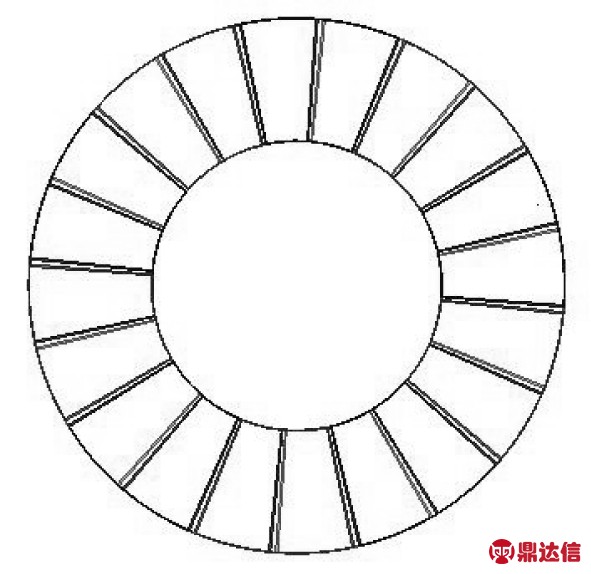

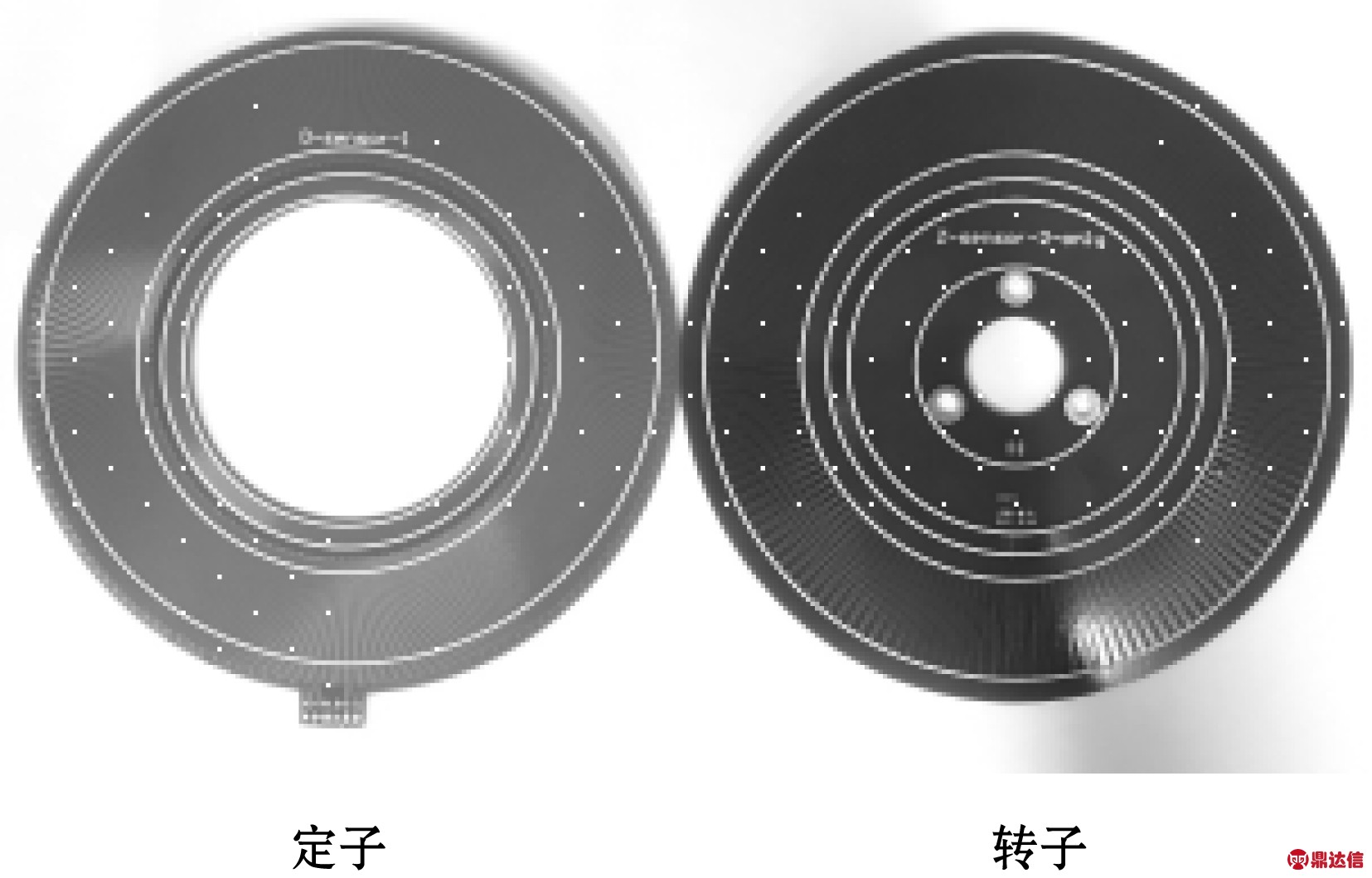

传感器的仿真分析过程验证了传感器理论模型的可行性。在实物实验阶段,传感器样机的激励线圈和感应线圈采用PCB工艺印制在电路板上。激励线圈与感应线圈在实际制作中采用重复结构周期数Np为150,而不是仿真中的5,因为较多的重复结构周期数可以增强传感器的多测头平均效果。传感器定子和转子的PCB如图5所示,定子与转子的外直径均为150 mm。

图5 定子和转子PCB图

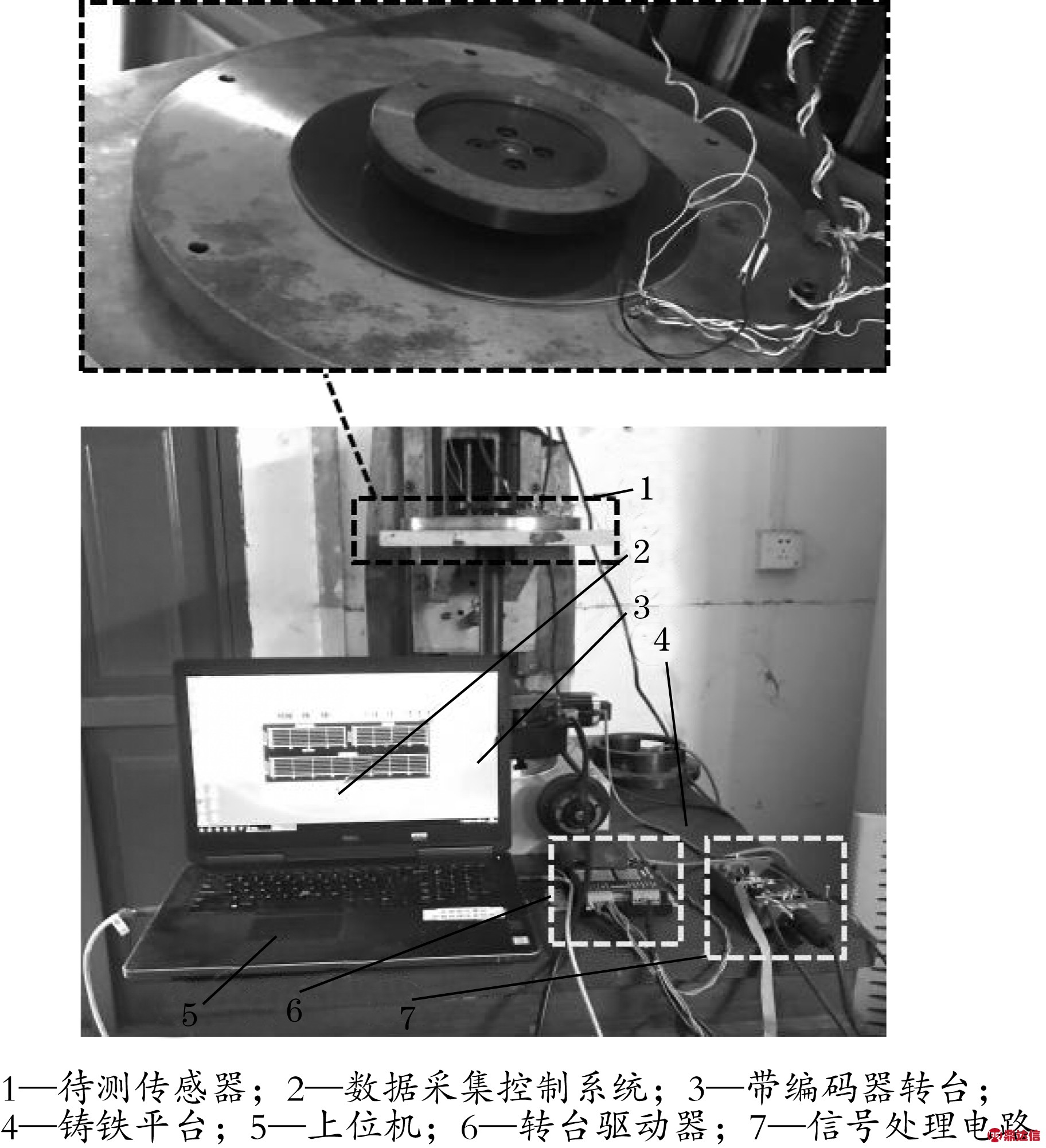

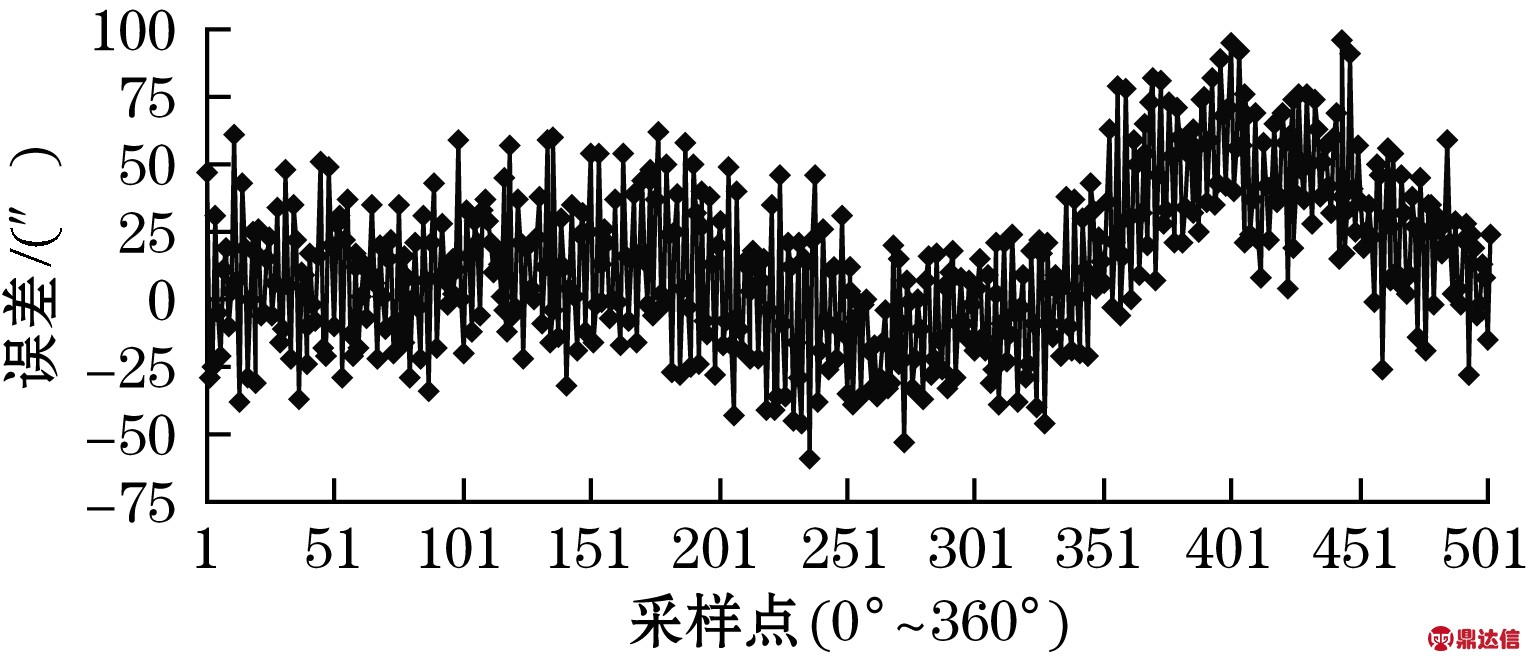

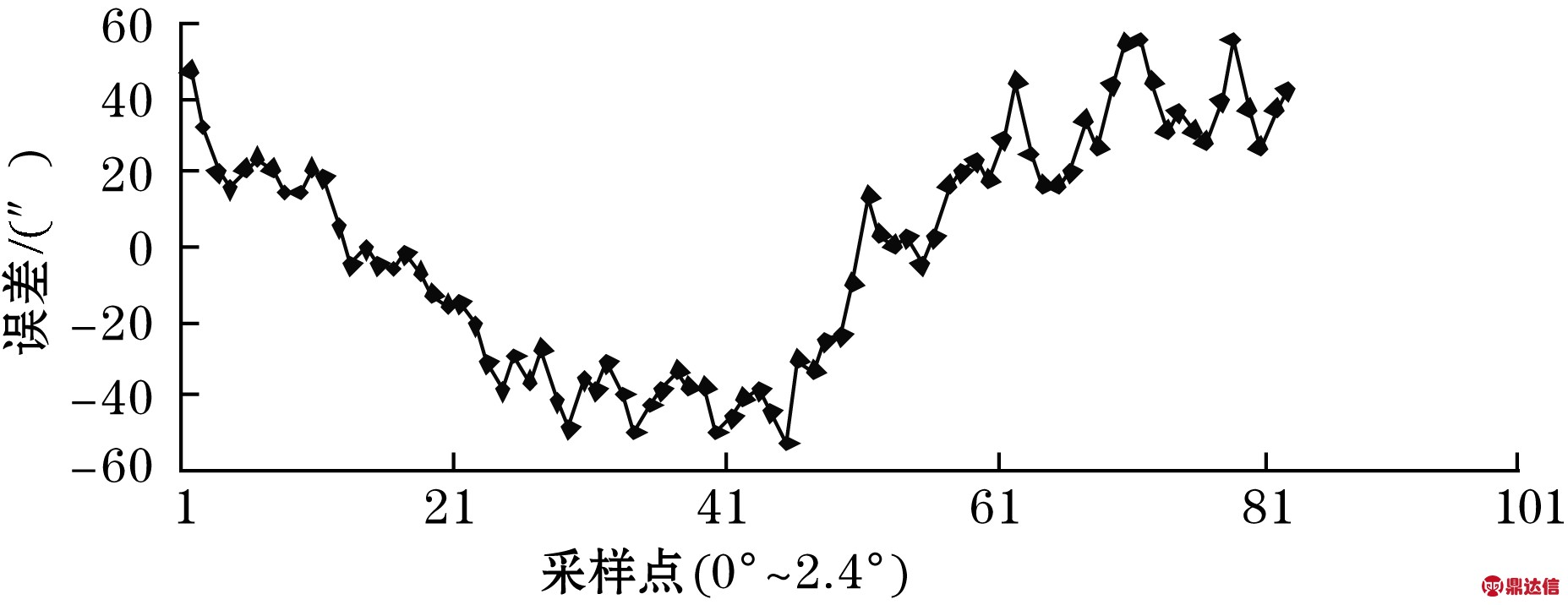

为开展精度实验研究,搭建了如图6所示的精度实验平台以检测样机的测量误差。实验平台主要由待测传感器、信号采集处理系统、转台驱动系统等几部分组成。实验过程中,步进电机驱动的转台与转子同轴安装,相对于定子做同轴运动。以电机编码器输出的角位移量为测量基准,通过分析传感器样机数据和编码器数据,得到了传感器样机的原始测量误差,误差曲线如图7所示。分析误差曲线可知,传感器样机的测量存在一次长周期误差和一次短周期误差。通常,一次长周期误差主要是由安装偏心引起。在本文中的实验环境下,定子和转子的同心度不易调整,所以容易造成一次长周期测量误差[9]。一次短周期测量误差通常是由于感应驻波信号幅值不等或者PCB加工工艺不理想造成的“磁场强度差” [7]。

图6 实验测试平台

4 结论

(a)整周误差曲线

(b)周期内误差曲线

图7 传感器样机的测量误差曲线

为了进一步满足当前市场对于超薄、高精度角位移传感器的需求,本文适时提出了一种基于PCB工艺制备的平面超薄型电磁感应式角位移传感器。文中先后开展了传感器的工作原理分析、模型结构设计、仿真验证和精度实验相关研究工作。通过仿真和精度实验验证了该设计方案的可行性。传感器样机的测量误差在0°~360°范围内的原始测量误差不超过±80″。从误差曲线可知,该传感器样机的测量误差具有较好的规律性,因而随着后期的深入研究,通过改进传感器结构和加工工艺可以消除一定的误差,并最终提高该传感器的测量精度。