摘要:针对某型发动机高压转子连接结构的密封问题,设计一种U形金属密封环,分析研究密封环的密封和强度性能,探究结构参数(包括根部倒圆、壁厚、环高、接触面曲率半径、密封环接触面角度、密封环配合件角度)对密封环最大等效应力、最大接触应力的影响,基于ANSYS Workbench优化设计模块,采用代理模型结合遗传算法的优化技术对密封环结构进行优化。结果表明:安装压缩率范围为3.56%~6.33%时,可保证安装和工作2种工况下密封和强度的要求;最大等效应力与壁厚成正比关系,而与根部倒圆和环高成反比关系;接触面曲率半径对最大等效应力影响较小,但最大接触应力随着接触面曲率半径的增加而增加;选择合适的角度范围时,密封环接触面角度和密封环配合件角度对最大等效应力、最大接触应力影响均较小。密封环结构优化后,最大等效应力在安装和工作2种工况下分别减小了34.3%和30.4%,同时密封环质量减少了6.1%。对设计的U形金属密封环随整机进行了试验,结果表明U形金属密封环密封性能良好,验证了设计的合理性。

关键词:U形金属密封环;密封性能;结构优化设计;结构参数分析

高压转子间的圆弧端齿连接结构,因为其结构紧凑、承载能力强、定位可靠且能自动定心、多次拆装不影响其原有精度和可靠性等优点,广泛应用于航空发动机压气机、涡轮各级转子的定心连接传扭中[1]。但是圆弧端齿固有的齿形特征造成凸齿齿顶与凹齿齿底之间存在一定的间隙,这一间隙必然会对发动机的空气系统造成影响,影响发动机的性能和安全。因此在保证高压转子间端齿连接可靠性的前提下,进行弹性密封结构设计,以实现结构密封及协调轴向变形成为关键技术之一。

弹性金属密封技术是为满足现代航空发动机工作在高温、高压、高转速下的发展要求而产生的一种新型密封技术。弹性金属密封环具有截面形式多样、质量轻、轴向载荷要求低的特点,可以在航空发动机恶劣的工作环境下实现良好的密封作用[2]。目前对金属密封环的研究主要集中在O形[3]、C形[4]、Ω形[5]和W形[6-8]等结构,对U形金属密封环的研究相对较少。李玉婷等[9-10]对使用在火箭发动机液氧管路上的U形金属密封环的密封性能进行了研究,并对结构进行了改进设计;毛剑峰等[11]对使用在汽轮机进气阀上的U形金属密封环进行了高温强度和密封性能的分析。但上述研究的U形金属密封环使用的环境均限制在静子件的封严中,对于工作环境处于高温、高压、高转速下的U形金属密封环的研究极为少见。

本文作者针对某型发动机高压转子间端齿连接结构的密封问题,设计了一种U形金属密封环,利用ANSYS Workbench有限元软件分析研究密封环的密封和强度性能,探究结构参数对最大等效应力、最大接触应力的影响,并对结构进行了优化设计,为U形金属密封环在航空发动机领域的工程应用起到一定的参考作用。

1 U形金属密封环工作环境

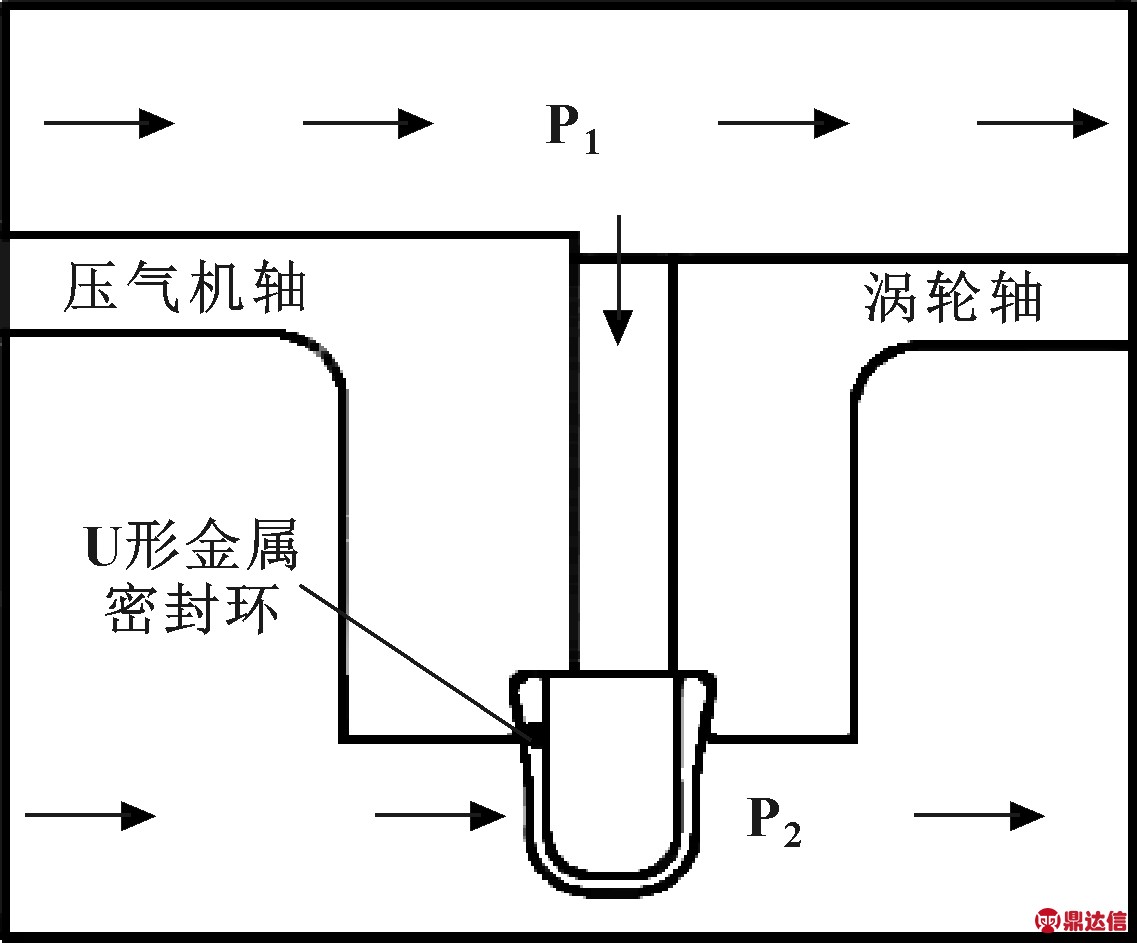

U形金属密封环处于压气机与涡轮的结合部位,安装位置具体见图 1,其作用是用于密封压气机和涡轮拧紧配合后圆弧端齿齿间间隙造成的P1腔高温空气向P2腔泄漏的气体流路。

图1 U形金属密封环安装简图

Fig 1 The structure assemble of the metallic U-ring

安装时,首先将U形金属密封环放置于压气机轴的安装槽内,然后通过螺栓将压气机和涡轮拧紧的同时,压缩U形金属密封环,实现空气泄漏流路的预紧密封。

工作时,U形金属密封环不仅受到来自螺栓拧紧后的轴向压力,而且受到发动机工作时高压转子轴高速旋转产生的离心力、高温环境下的温度载荷,同时内侧受到来自P1腔的引气压力,外侧受到P2腔的引气压力。

2 U形金属密封环结构设计

2.1 U形金属密封环结构及材料

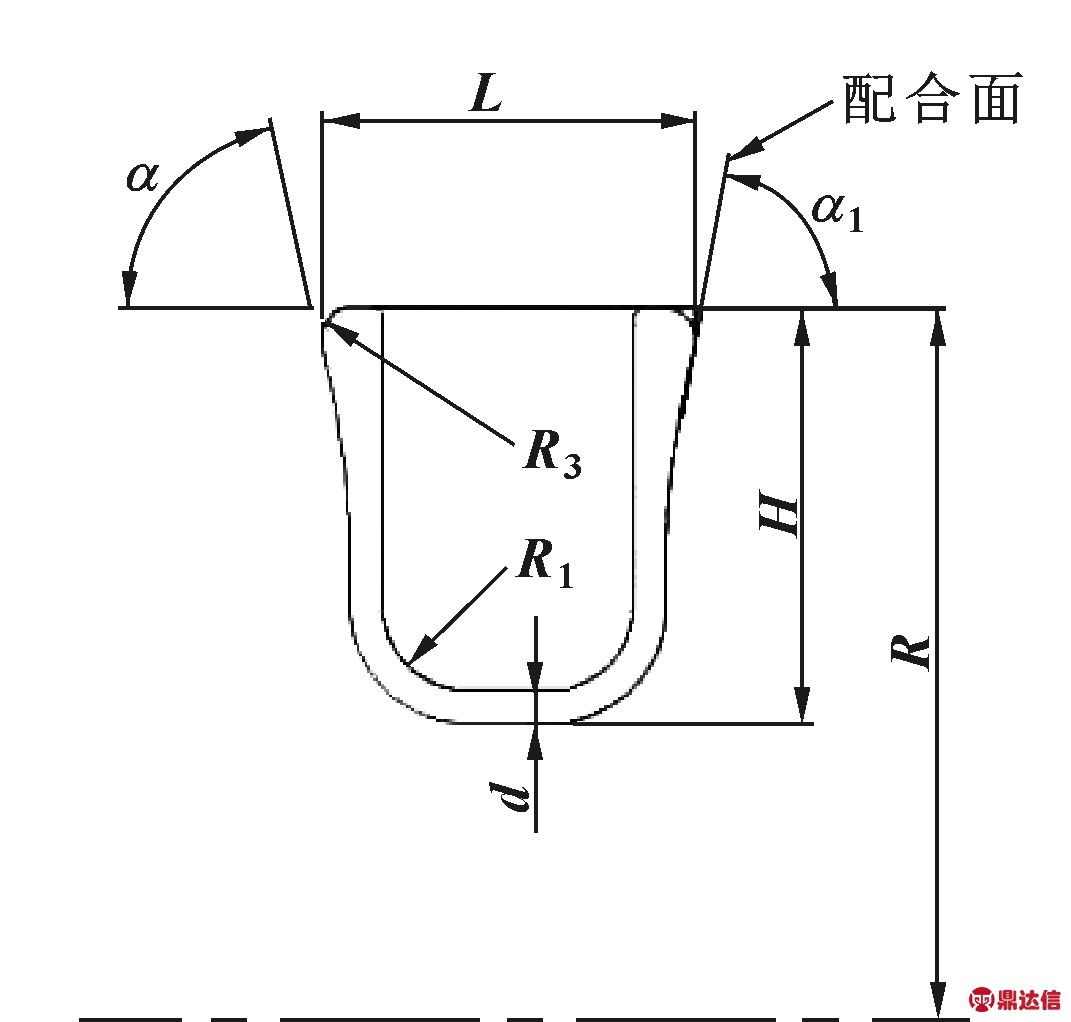

U形金属密封环是截面为“U”形的回转体,其结构如图 2所示。关键尺寸根据结构和经验给出,结构参数具体见表 1。

图2 U形金属密封环结构

Fig 2 Structure of metallic U-ring

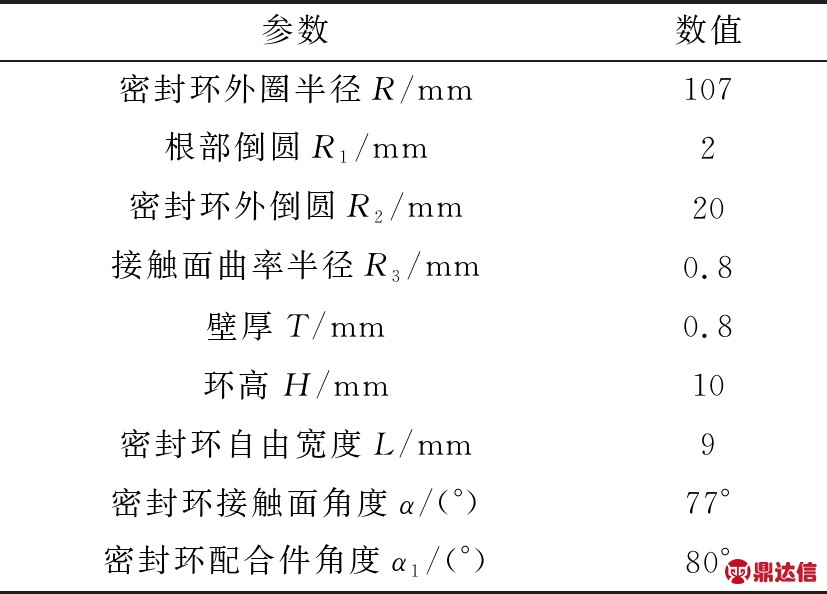

表1 U形金属密封环结构参数

Table 1 The structural parameters the metallic U-ring

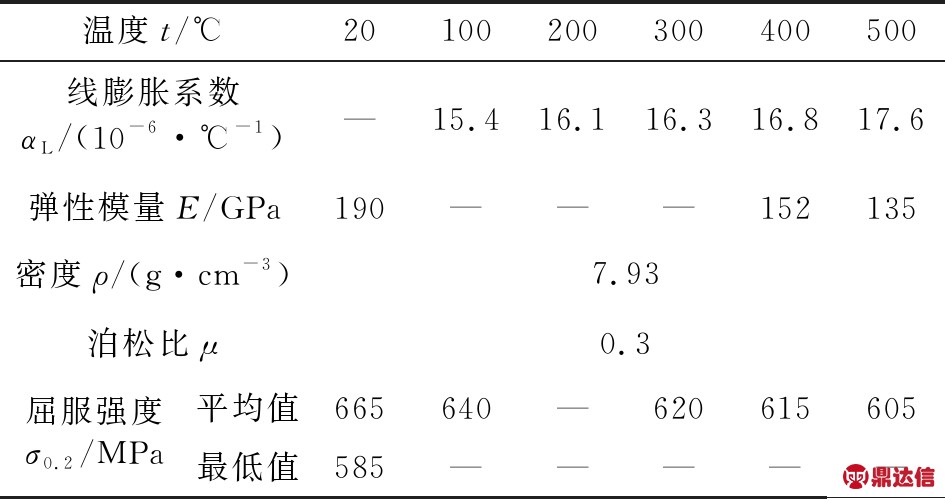

U形金属密封环需要在高温、高压、高转速以及高振动的恶劣环境中工作,因此对材料的选择提出了非常高的要求。文中选择结构材料为GH2132。根据文献[12],材料部分性能见表2。

表2 GH2132合金部分材料性能数据

Table 2 The mechanical property parameters of GH2132

2.2 U形金属密封环结构分析

2.2.1 有限元模型

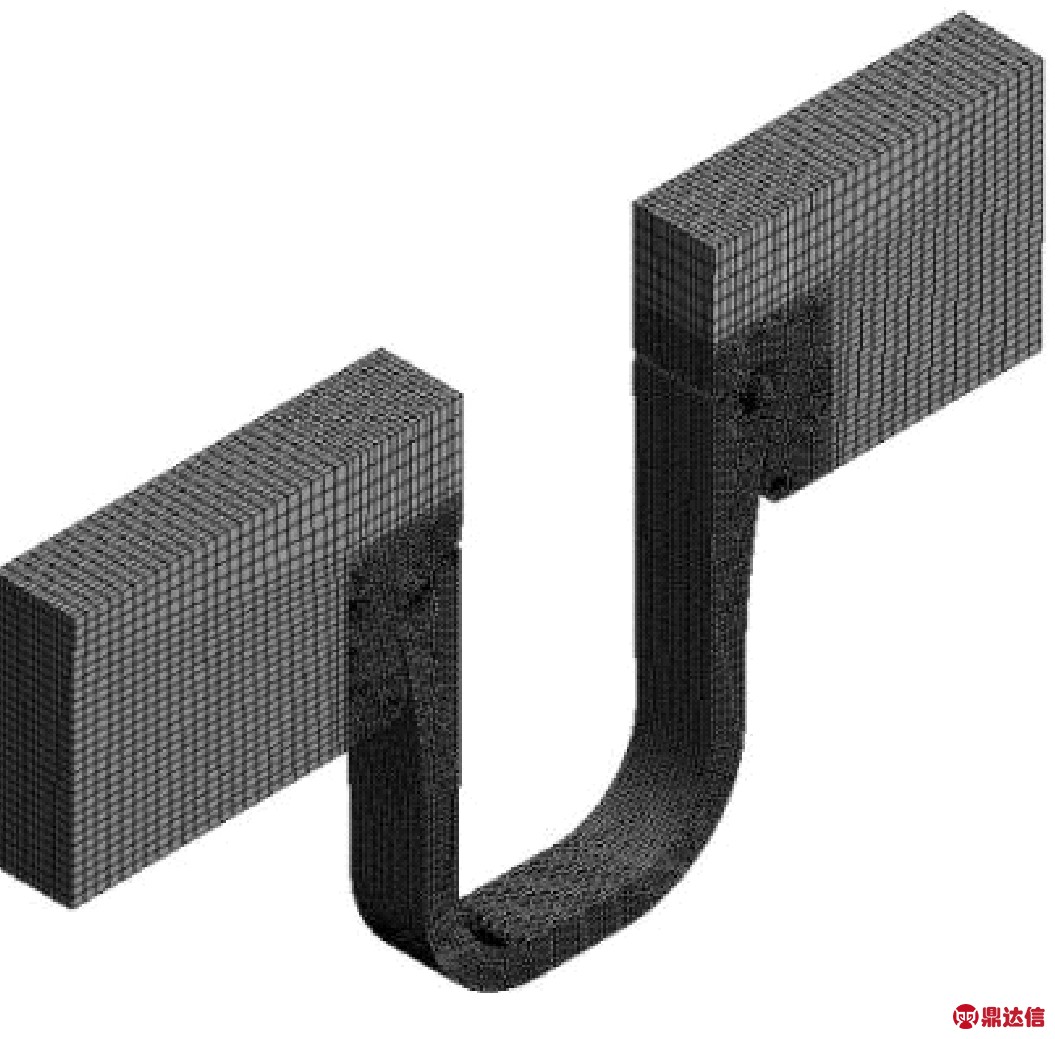

为进行结构分析,利用UG软件建立U形金属密封环三维实体模型,结合有限元软件ANSYS Workbench对U形金属密封环进行分析。

参考文献[7],航空发动机中的U形金属密封环与W形金属密封环类似,其结构和相配合的零件均为轴对称结构,故采用三维循环对称模型进行分析,划分六面体网格,接触区域设置为摩擦接触,摩擦因数为0.15[13-14],并对接触区域网格进行细化。安装状态时,施加轴向位移约束;工作状态时除轴向位移约束外,同时施加离心载荷、温度载荷和内、外壁压力。有限元模型如图 3所示。

图3 U形金属密封环有限元模型

Fig 3 The finite element model of metallic U-ring

2.2.2 安装状态分析

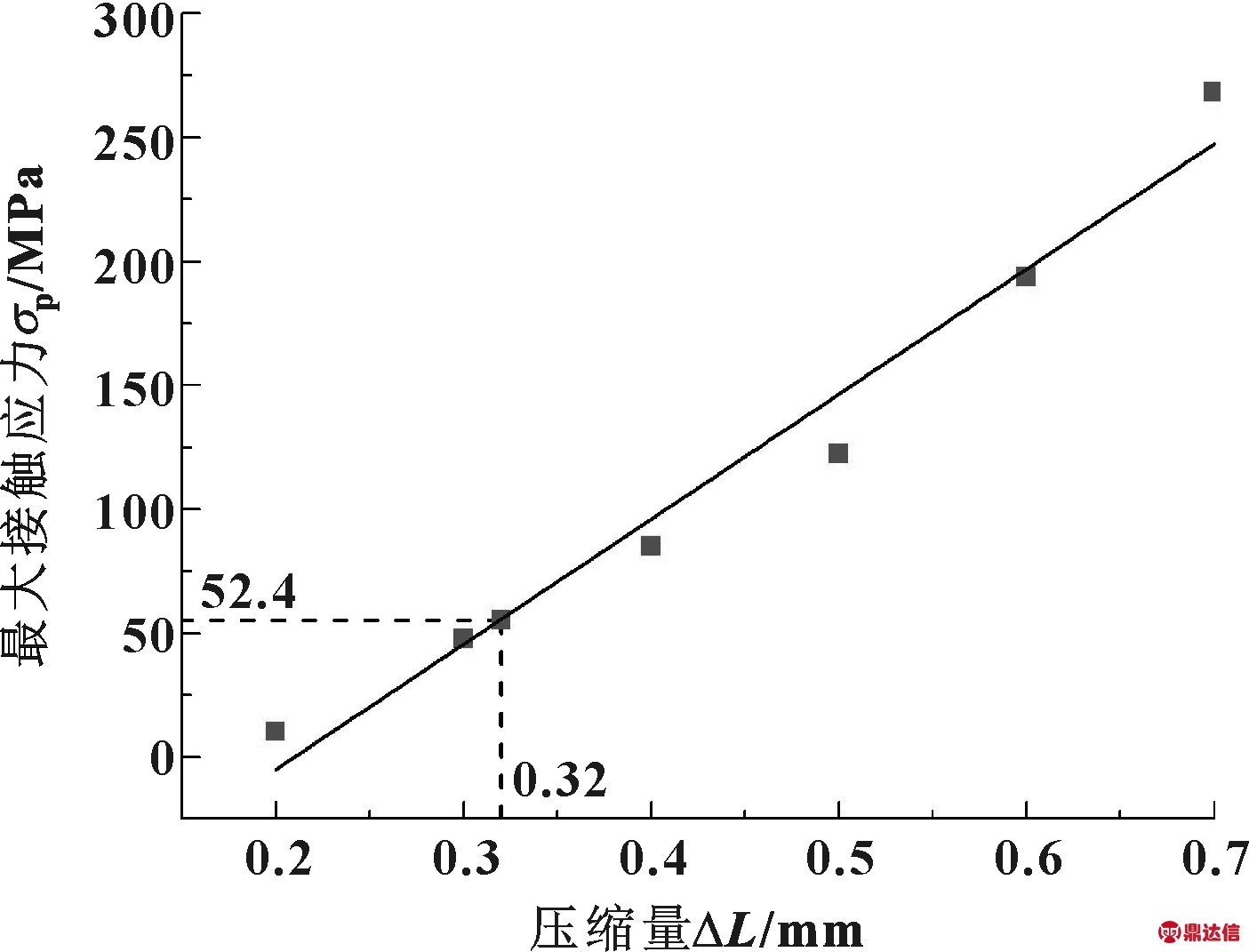

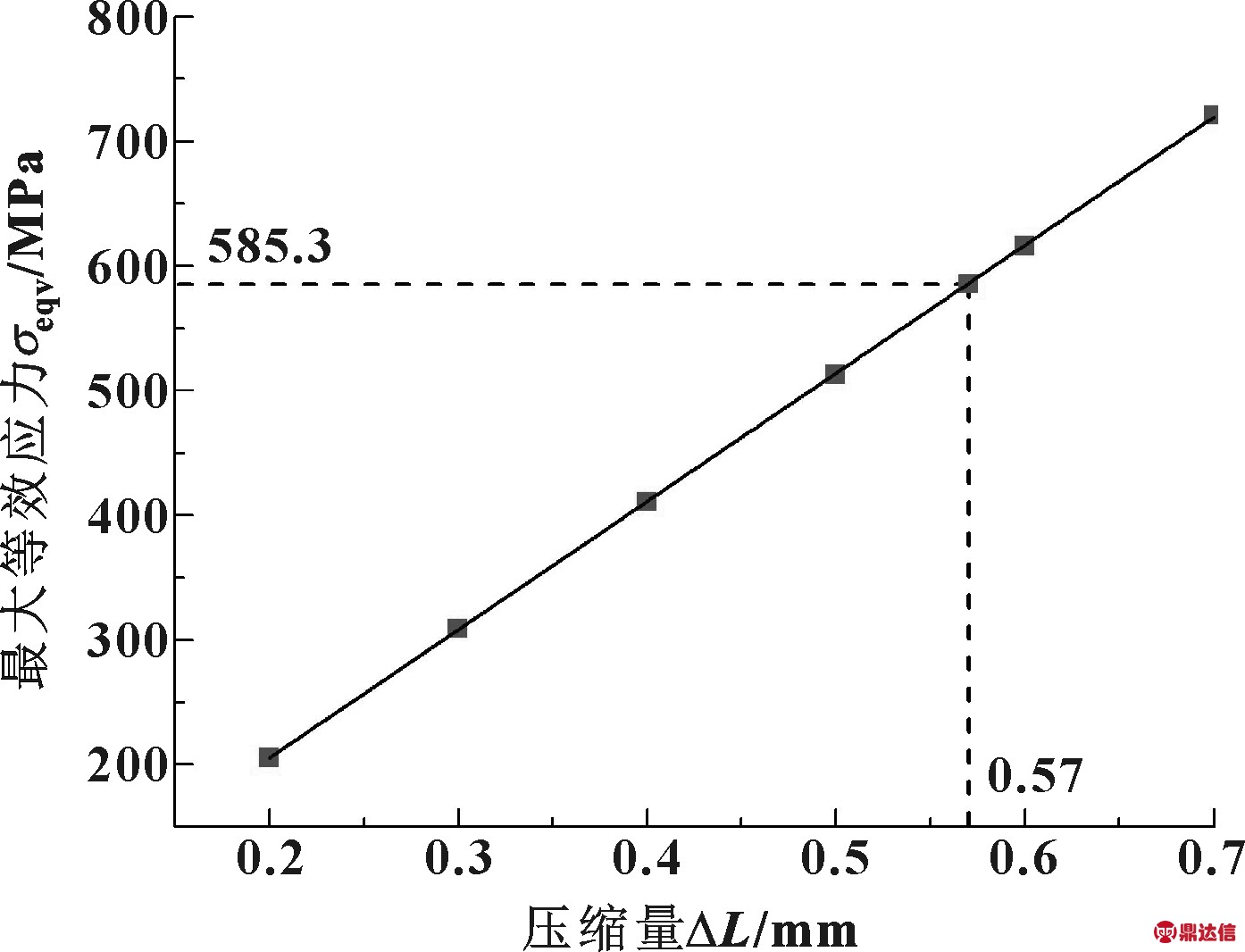

安装状态时,U形金属密封环在常温下只受到因装配预紧量引起的轴向压缩载荷的作用。金属密封环的密封性与接触应力相关,初步设计时,参考GB150《压力容器》中波纹金属垫片的要求进行估算和分析。根据GB150的规定[15],安装状态时波纹金属垫片所需的最小预紧应力为52.4 MPa,为使金属密封环实现密封,其接触应力应大于所要求的最低值;安装状态时,U形金属密封环的工作环境为室温,屈服强度为585 MPa。

安装状态时,压缩量与最大接触应力对应关系如图4所示。可以看出:当压缩量大于0.32 mm时,最大接触应力大于波纹金属垫片所需的最小预紧应力52.4 MPa,密封环可以在安装状态下实现密封;随着压缩量的增加,最大接触应力相应增加,两者基本呈线性关系。因此在U形金属密封环结构强度允许的范围内,轴向压缩量越大,表征密封性能的最大接触应力也越大,密封环的密封性能越好。

图4 安装状态下最大接触应力与压缩量关系

Fig 4 Relationship between maximum contact stress and compression at installation state

安装状态时,压缩量与最大等效应力对应关系如图5所示。可以看出:当压缩量小于0.57 mm时,最大等效应力小于U形金属密封环的屈服强度585 MPa,密封环在安装状态下可满足强度要求;安装状态下,在屈服强度范围内,随着轴向压缩量的增大,最大等效应力也逐渐增大,二者之间的变化基本呈线性关系。

图5 安装状态下最大等效应力与压缩量关系

Fig 5 Relationship between maximum equivalent stress and compression at installation state

2.2.3 工作状态分析

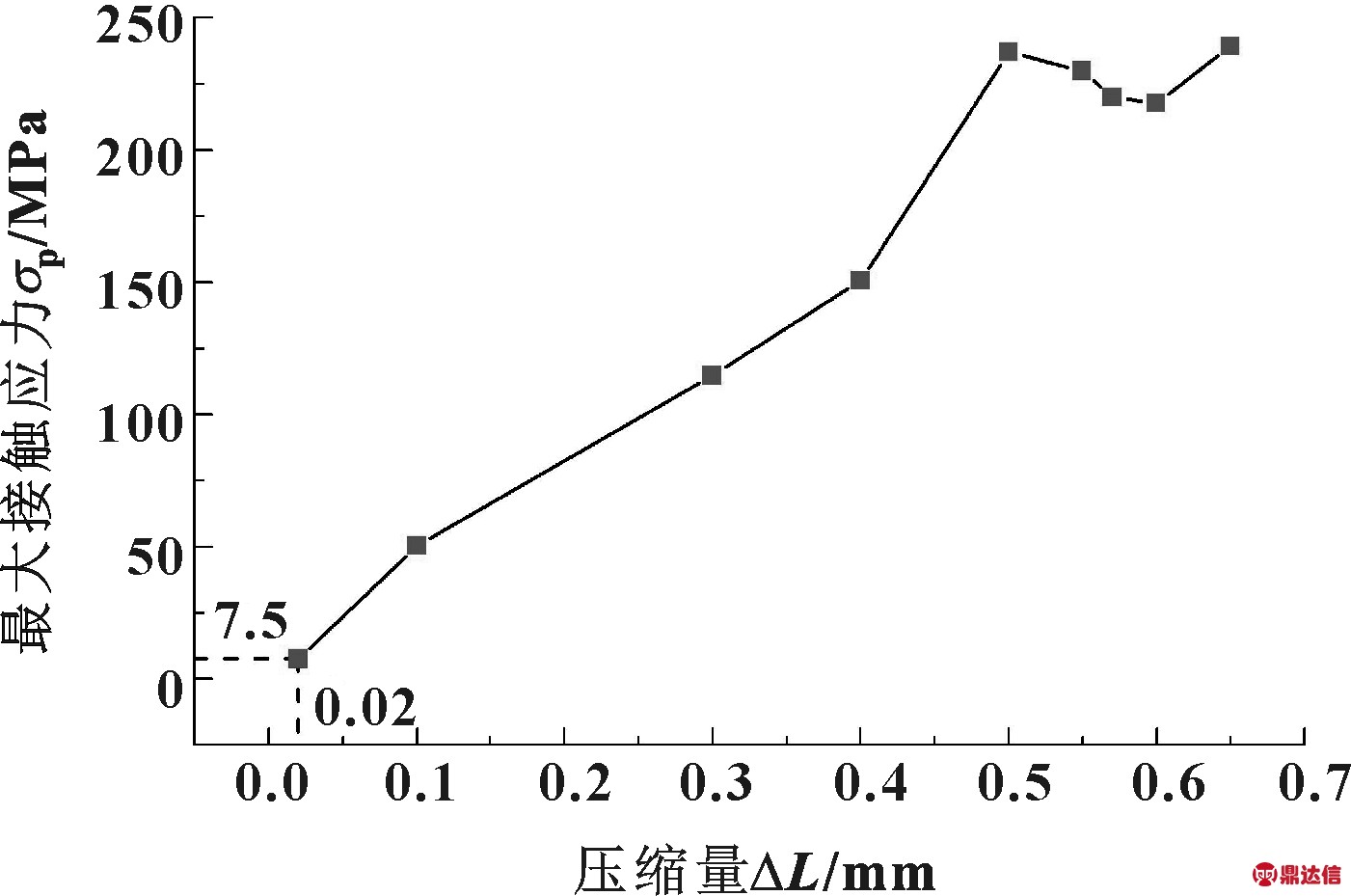

工作状态时,为保证不发生泄漏,其接触应力应满足σp≥mpc,其中pc为工作时的介质压力,m为波纹金属板的垫片系数。参考GB150规定[15],该垫片系数m>3.75,计算得到工作状态的接触应力应大于7.5 MPa,工作温度下,材料的屈服强度为537.8 MPa。

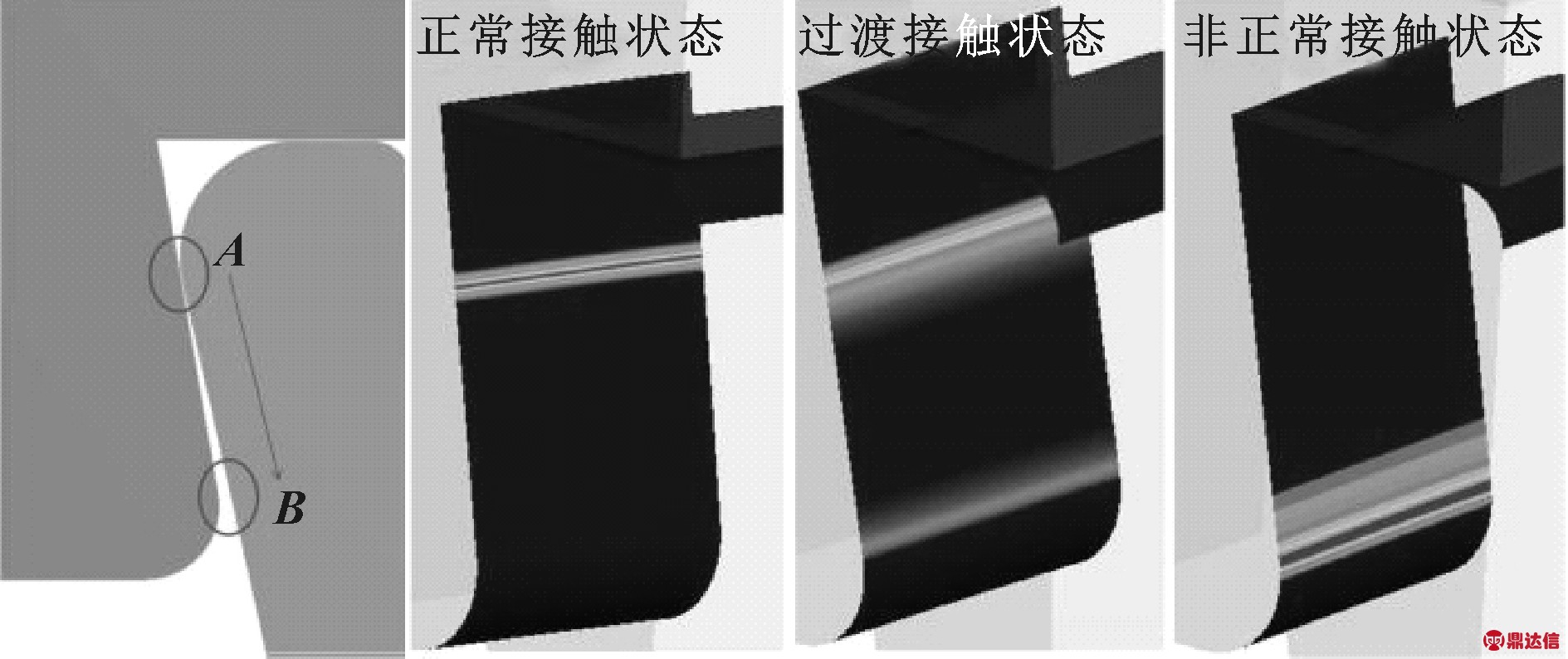

工作状态时,压缩量与最大接触应力对应关系如图 6所示。可以看出:当压缩量大于0.02 mm时,最大接触应力大于7.5 MPa,密封环可以在工作状态实现密封;在压缩量小于0.5 mm范围内,最大接触应力随着压缩量的增加而增加,压缩量在0.5~0.6 mm之间时,出现接触应力下降的情况,压缩量大于0.6 mm之后,接触应力继续呈增加趋势。这主要是因为工作状态下,压缩量增大到一定程度后,金属密封环的变形使之与配合件由原始接触点A,出现第二处的接触点B(如图 7所示),从而导致接触应力略有下降的情况。继续增加压缩量时,金属密封环与相配件在接触点B重新建立接触,接触应力随之继续增加。

图6 工作状态下最大接触应力与压缩量关系

Fig 6 Relation between maximum contact stress and compression at working state

图7 接触点偏移及接触状态变化示意

Fig 7 Contact point offset and contact state change

虽然轴向压缩量越大,密封环的密封性能越好,但过大的轴向压缩量使设计的接触点发生偏离,影响结构稳定性和密封效果。

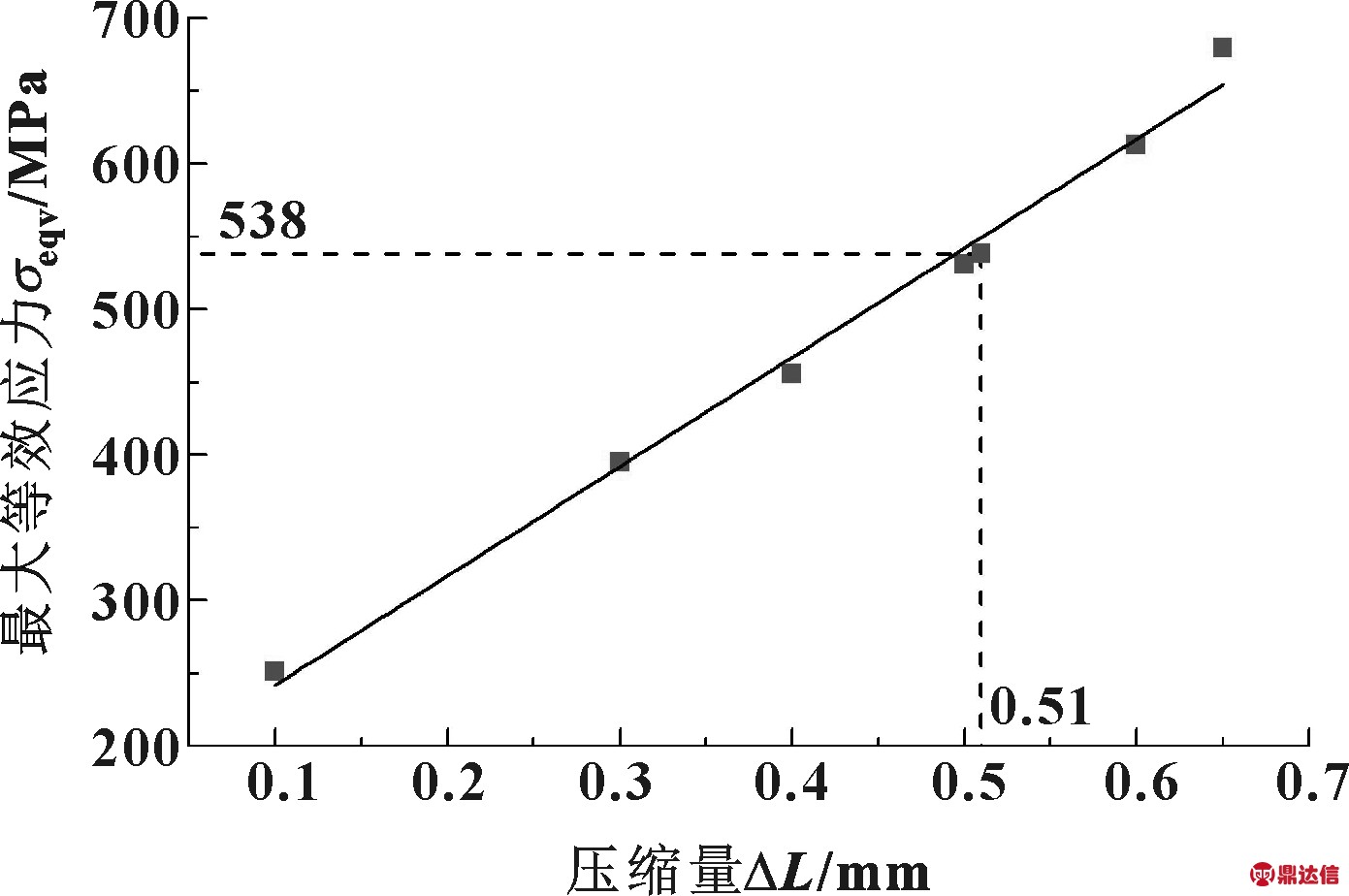

工作状态时,不同压缩量下最大等效应力对应关系如图8所示。可以看出:当压缩量小于0.51 mm时,最大等效应力小于材料的屈服强度537.8 MPa,密封环在安装状态下可满足强度要求;工作状态下,在屈服强度范围内,随着轴向压缩量的增大,最大等效应力也逐渐增大,二者之间的变化基本呈线性关系。

图8 工作状态下最大等效应力与压缩量关系

Fig 8 The relationship between maximum equivalent stress and compression at working state

2.2.4 压缩率分析

U形金属密封环的压缩率是指施加轴向压缩载荷时,密封环的变形量与初始环高的比值。用计算公式表示为

式中:ε为密封环的压缩率;L为密封环的初始自由宽度;L0为密封环压缩后的宽度;ΔL为压缩量。压缩率大小表征的是U形金属密封环轴向预紧力的大小,压缩率越小,轴向预紧力也越小,密封环与配合件之间产生的接触应力就越小。反之,增大压缩率时,密封环与相配件之间的接触应力也会增大[15-16]。

由上述计算结果可知,安装状态的压缩量范围为:0.32~0.57 mm,工作状态压缩量的范围为0.02~0.51 mm,综合考虑,压缩量在0.32~0.51 mm范围内可满足2种工况的压缩量要求。

但是,工作状态相对于安装状态,由于热载荷和气动载荷的影响,U形金属密封环所处的轴向间隙会发生变化,根据计算,其轴向间隙较安装状态最大增加约0.08 mm。为保证工作状态时的压缩量适宜,安装状态的压缩量范围为0.32~0.57 mm时,可保证2种工况下满足密封性和强度的要求,此时安装压缩率范围为3.56%~6.33%。

2.3 U形金属密封环设计结果

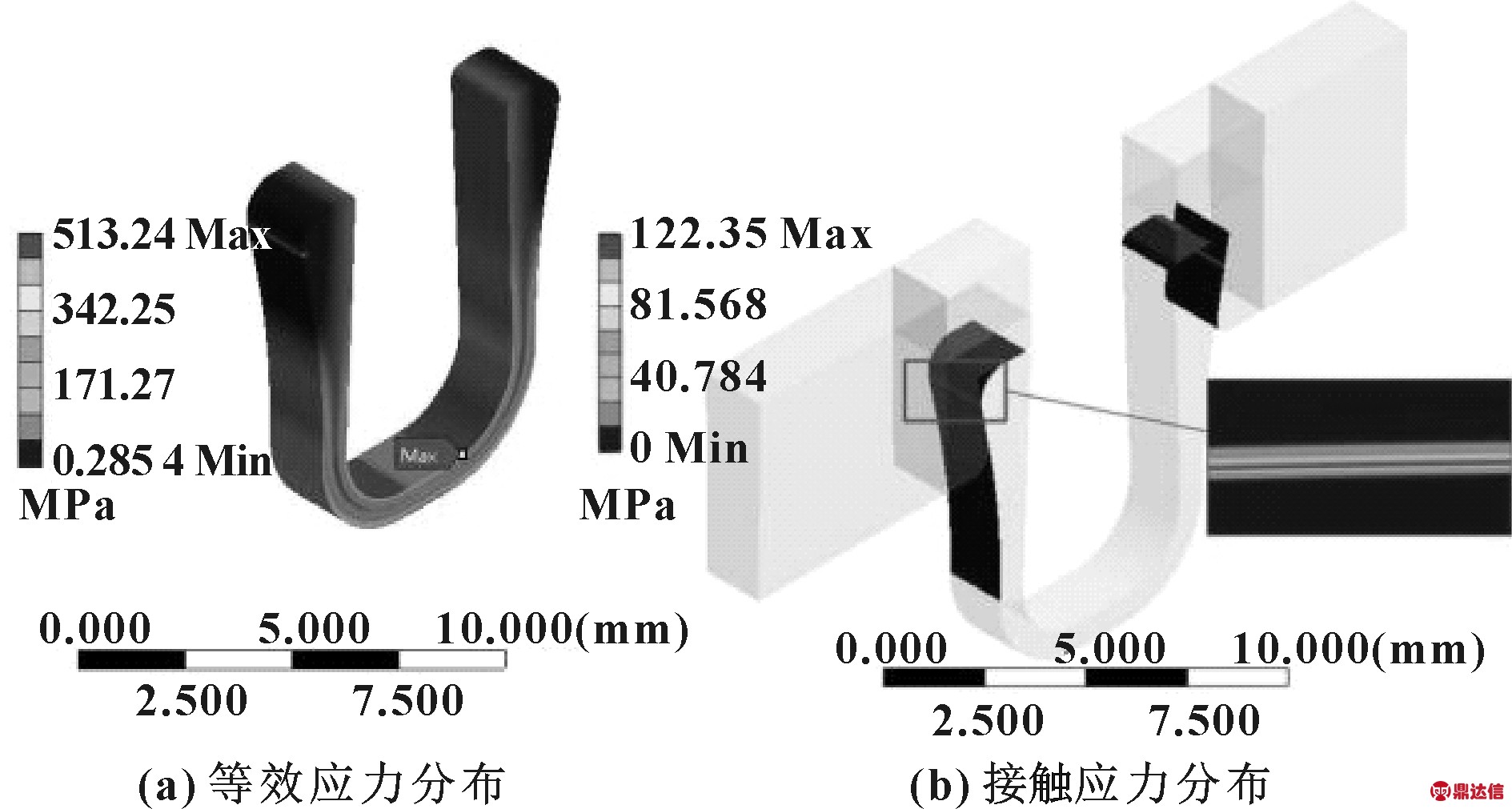

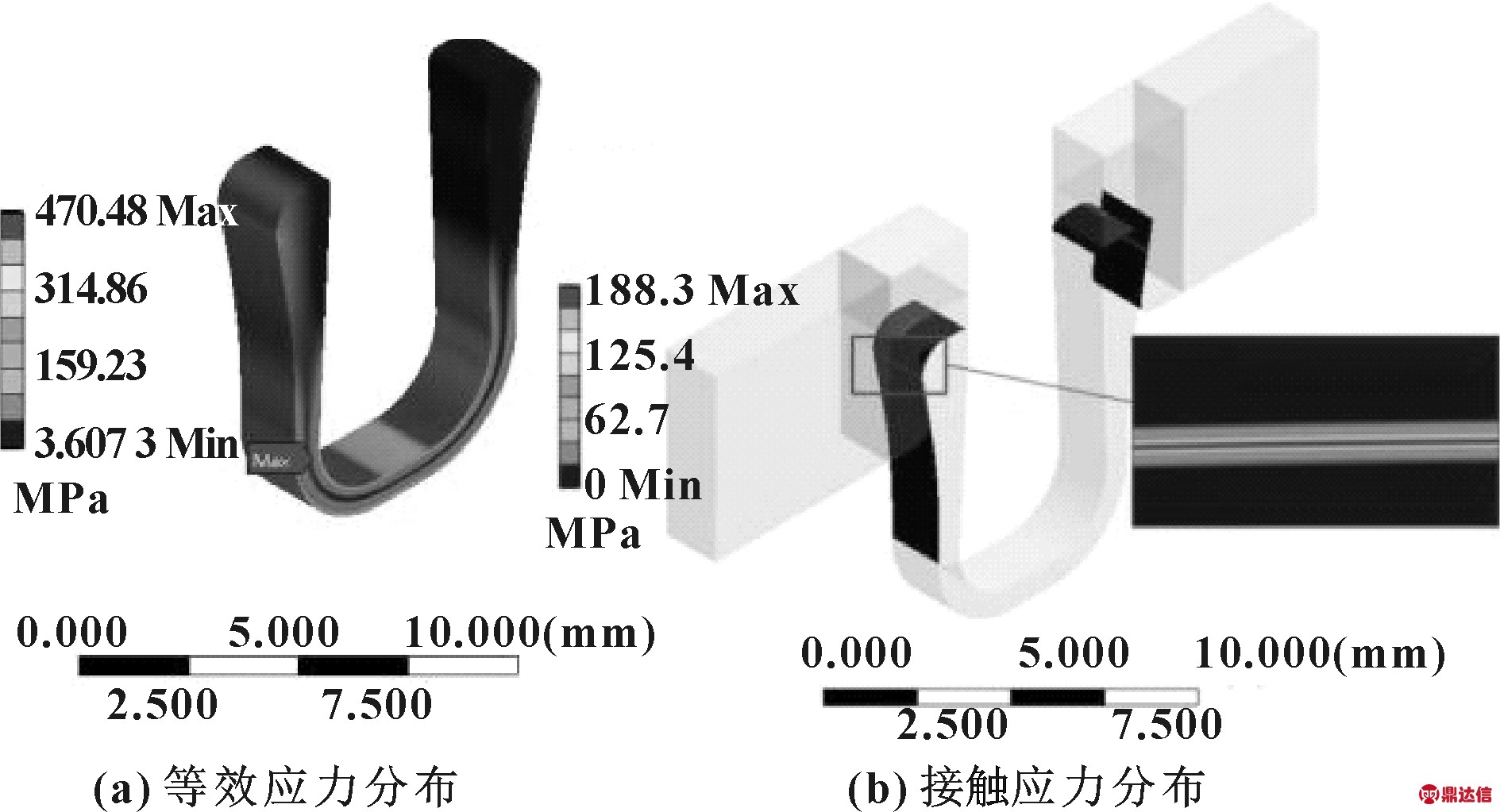

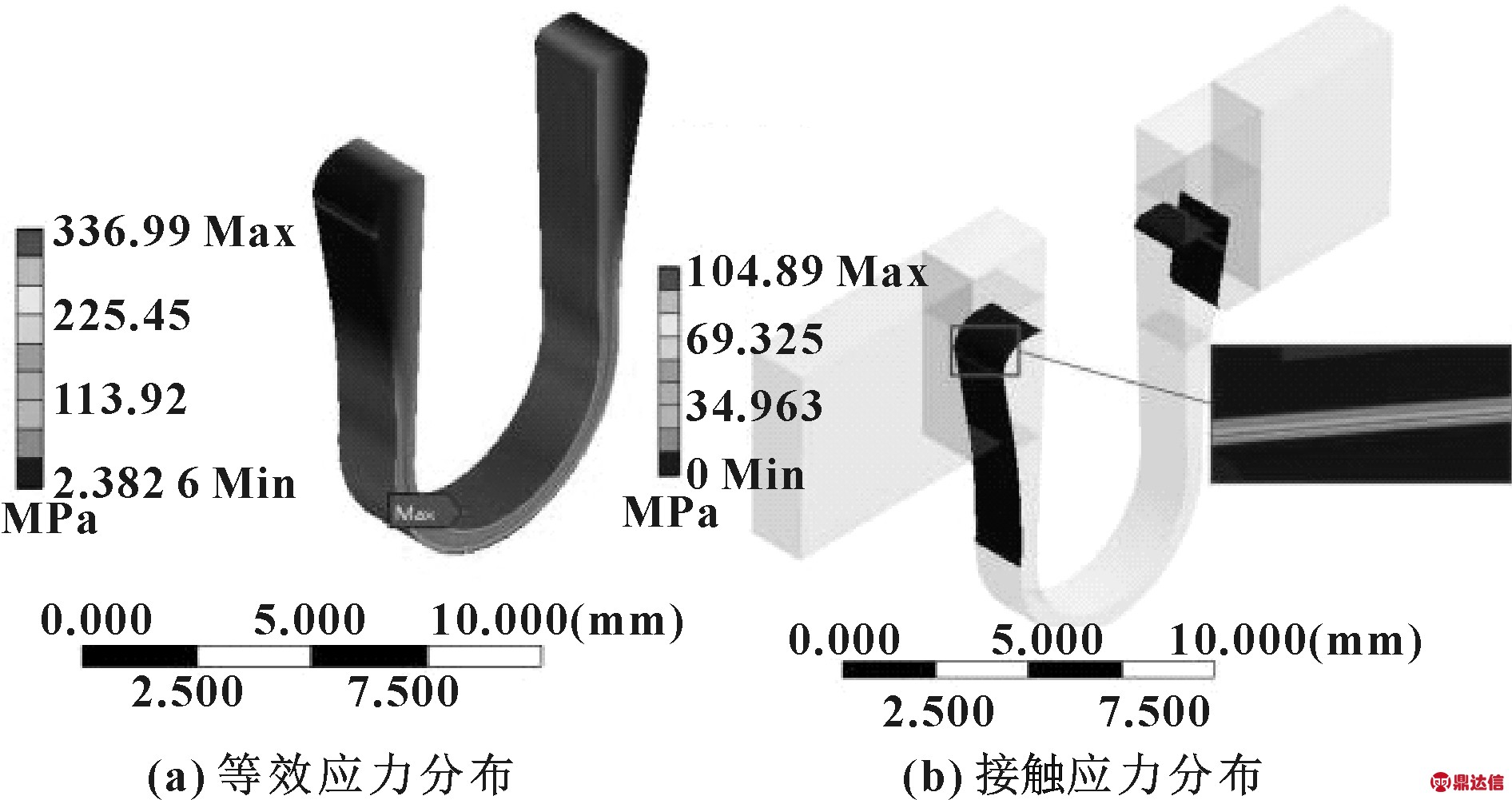

某型发动机安装U形金属密封环时轴向压缩量为0.5 mm,对应工作状态的压缩量为0.42 mm,安装和工作状态的压缩率分别为5.56%、4.67%,压缩率在要求范围内。2种工况下的应力分布分别如图 9、图 10所示,结构满足密封和强度要求。

图9 安装状态下应力分布

Fig 9 Stress distribution at installation state(a)equivalent stress;(b)contact stress

图10 工作状态下应力分布

Fig 10 Stress distribution at working state(a)equivalent stress;(b)contact stress

3 U形金属密封环结构优化

虽然U形金属密封环结构初步设计结果满足要求,但应力水平相对较高。为进一步降低应力水平,提升强度性能和疲劳寿命,同时为研究关键参数对结构强度的影响,有必要对U形金属密封环进行结构参数影响分析,以此为基础进一步开展结构优化。

3.1 结构参数影响分析

针对U形金属密封环的关键参数,在工作状态下,选取与结构尺寸直接相关的3个参数(根部倒圆R1、壁厚T 和环高H)分别分析与最大等效应力的关系,选取接触点位置处的3个参数(接触面曲率半径R3、密封环接触面角度α和密封环配合件角度α1)分别分析与最大等效应力、最大接触应力的关系。

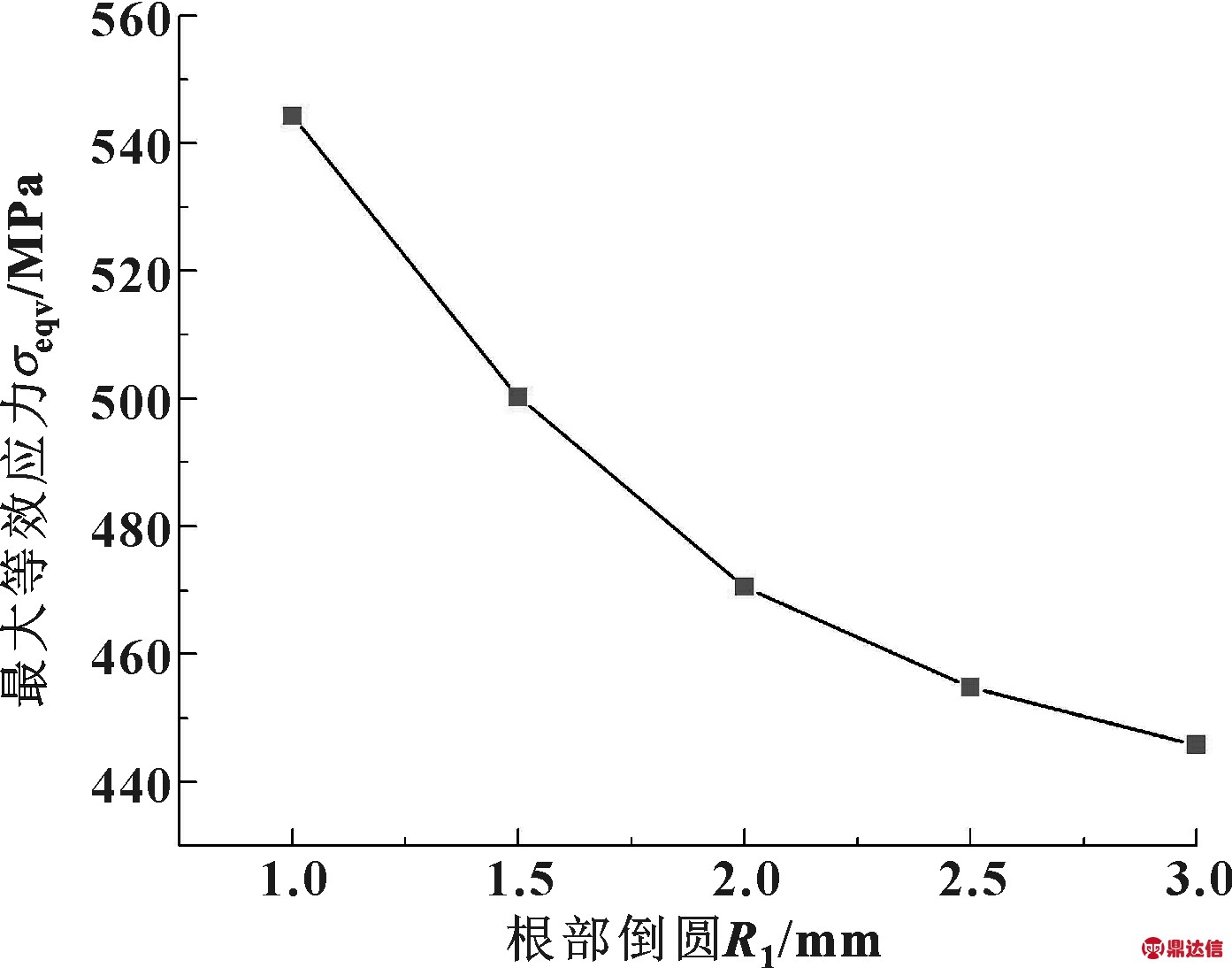

3.1.1 根部倒圆影响分析

最大等效应力与根部倒圆的关系如图 11所示,可以看出:最大等效应力随着根部倒圆的增大而降低。其原因是:原始设计结构在2种工况下,应力最大区域均集中在根部倒圆位置,增大根部倒圆,可以有效缓解应力集中的影响,从而降低最大等效应力。

图11 最大等效应力与根部倒圆关系

Fig 11 The relationship between the maximum equivalent stress and the root inverted circle

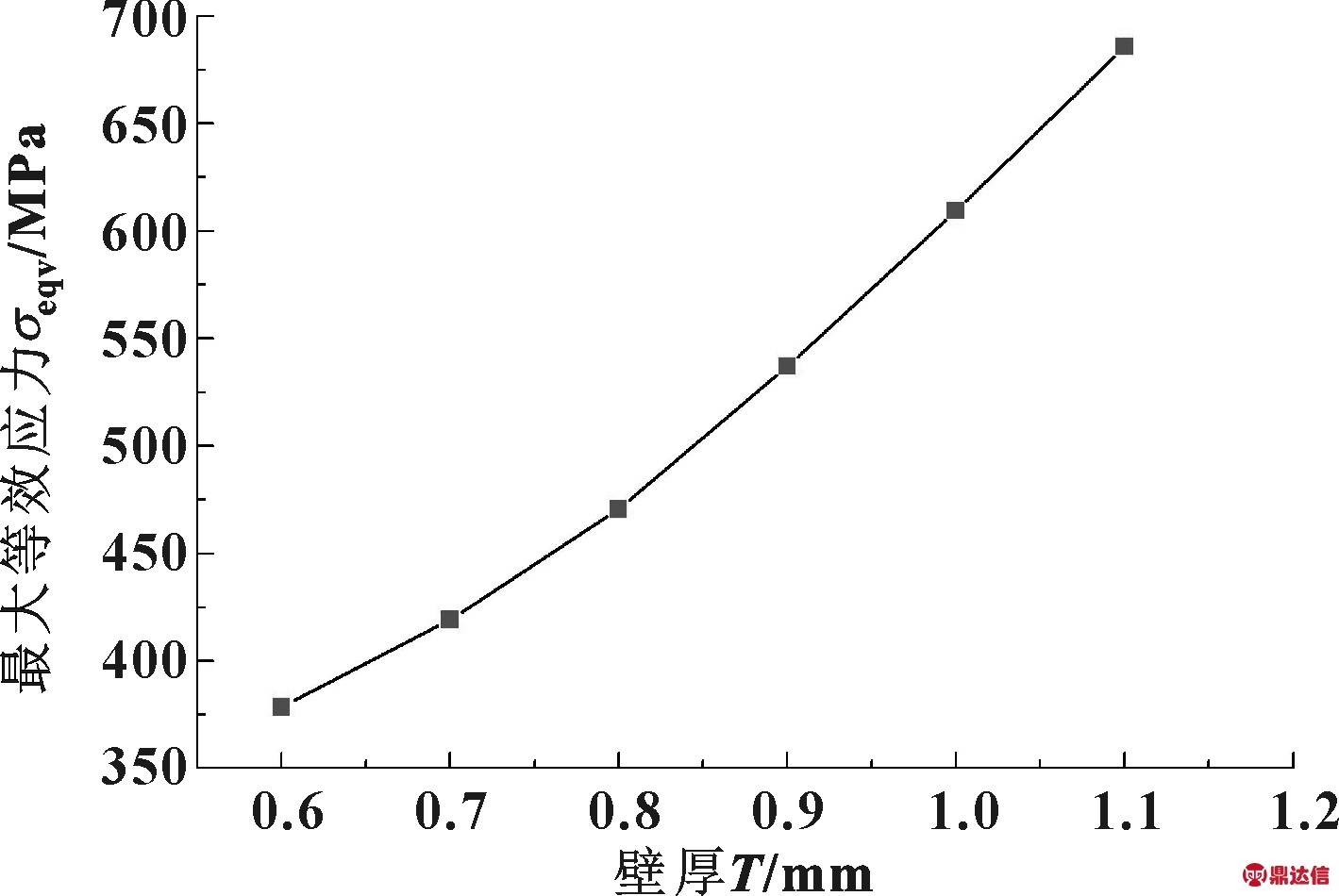

3.1.2 壁厚影响分析

最大等效应力与壁厚的关系如图12所示,可以看出:最大等效应力随着壁厚的增大而增加。主要原因是:壁厚增加使密封环结构得到加强而增加了刚度,在相同的压缩量下,更容易产生塑性变形。

图12 最大等效应力与壁厚关系

Fig 12 The relationship between maximum equivalent stress and wall thickness

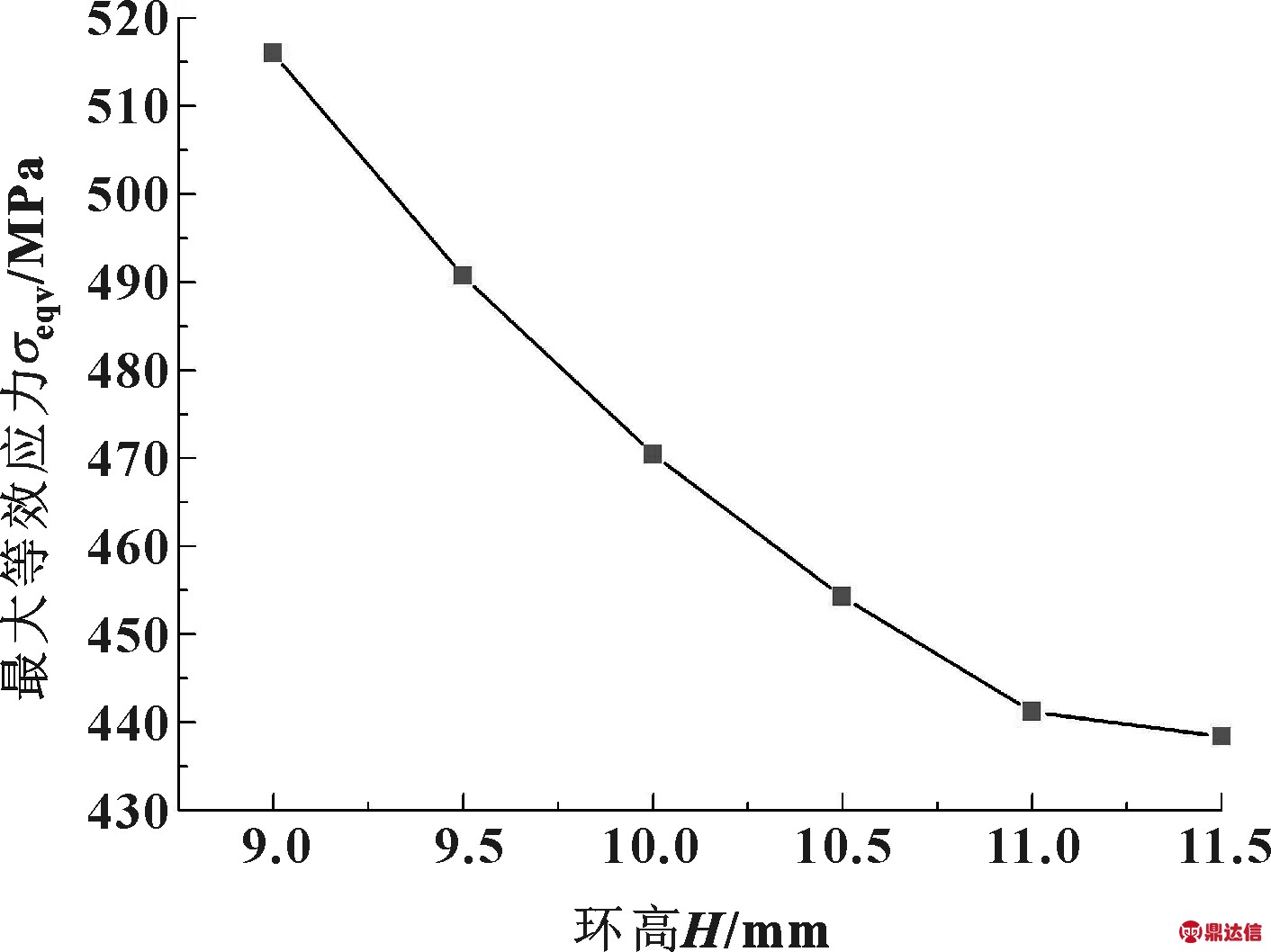

3.1.3 环高影响分析

最大等效应力与环高的关系如图13所示,可以看出:最大等效应力随着环高的增大而减小。主要原因是,密封环的环高增加(即密封环的内径减小),增大了接触点到根部应力集中区域的距离,在相同的压缩量下,根部所受到的变形减小,从而应力下降。

图13 最大等效应力与环高关系

Fig 13 The relationship between maximum equivalent stress and ring height

同时应该注意到,密封环环高越大,加载过程中越容易出现腿部翘曲而造成失稳现象。因此,环高并不是越大越好。

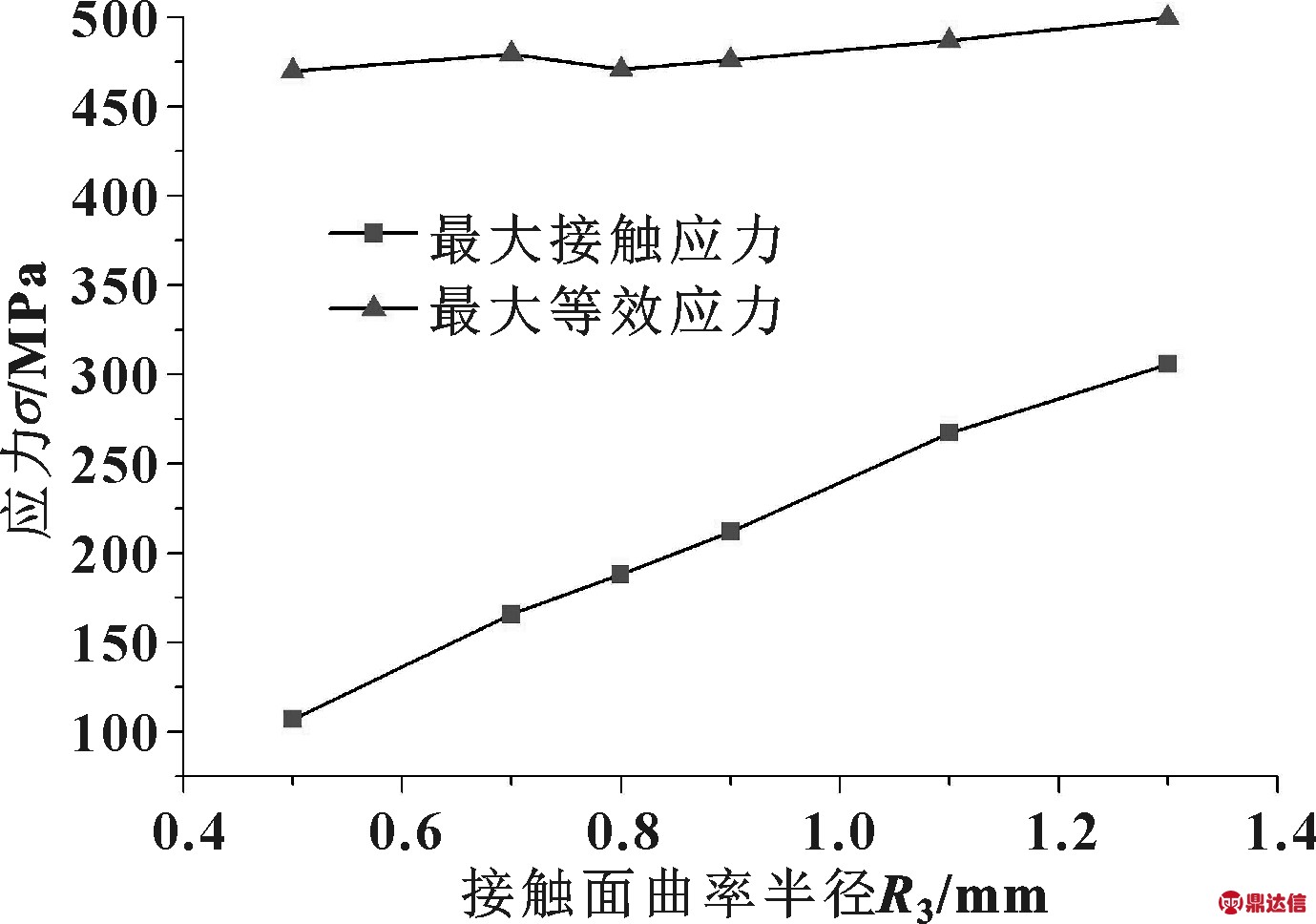

3.1.4 接触面曲率半径影响分析

最大等效应力、最大接触应力与接触面曲率半径关系如图 14所示。可以看出:接触面曲率半径对最大等效应力影响不大,但随着接触面曲率半径的增加,接触应力呈增加趋势,即密封性能较好。

图14 最大等效应力、最大接触应力与接触面曲率半径关系

Fig 14 The relationship between the maximum equivalent stress, the maximum contact stress and the curvature radius of the contact surface

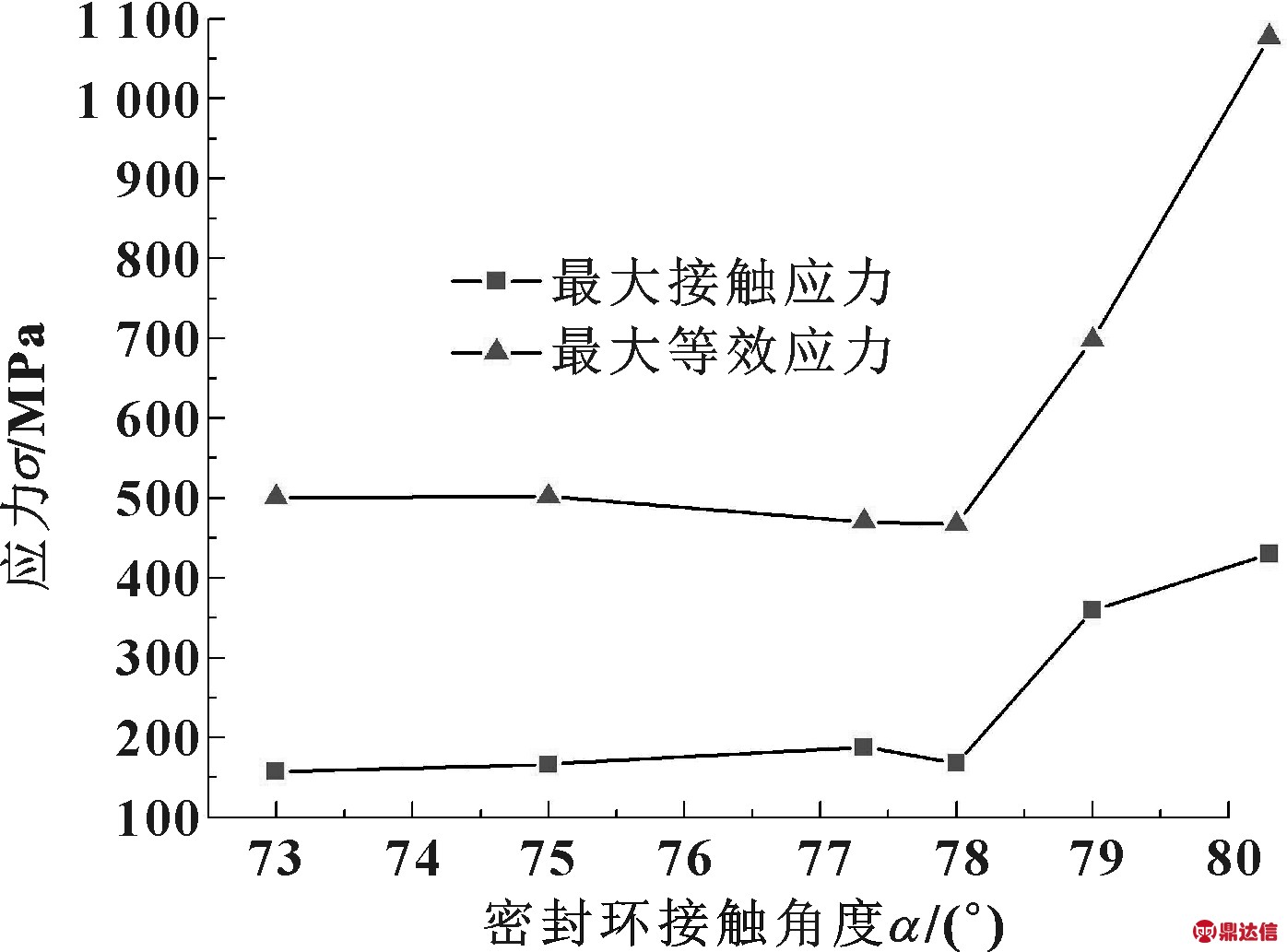

3.1.5 密封环接触面角度影响分析

最大等效应力、最大接触应力与密封环接触面角度关系如图 15所示。可以看出:最大等效应力、最大接触应力在密封环接触面角度小于78°的范围内基本保持不变,角度超过78°后,最大等效应力、最大接触应力呈上升趋势。主要原因是角度增加后,与配合件的间隙减小,在相同的轴向压缩量下,密封环变形更容易与配合件其他部分(尤其是边缘)碰上,从而造成最大等效应力和最大接触应力快速上升。

图15 最大等效应力、最大接触应力与密封环接触面角度关系

Fig 15 The relationship between the maximum equivalent stress, the maximum contact stress and the contact angle of the sealing ring

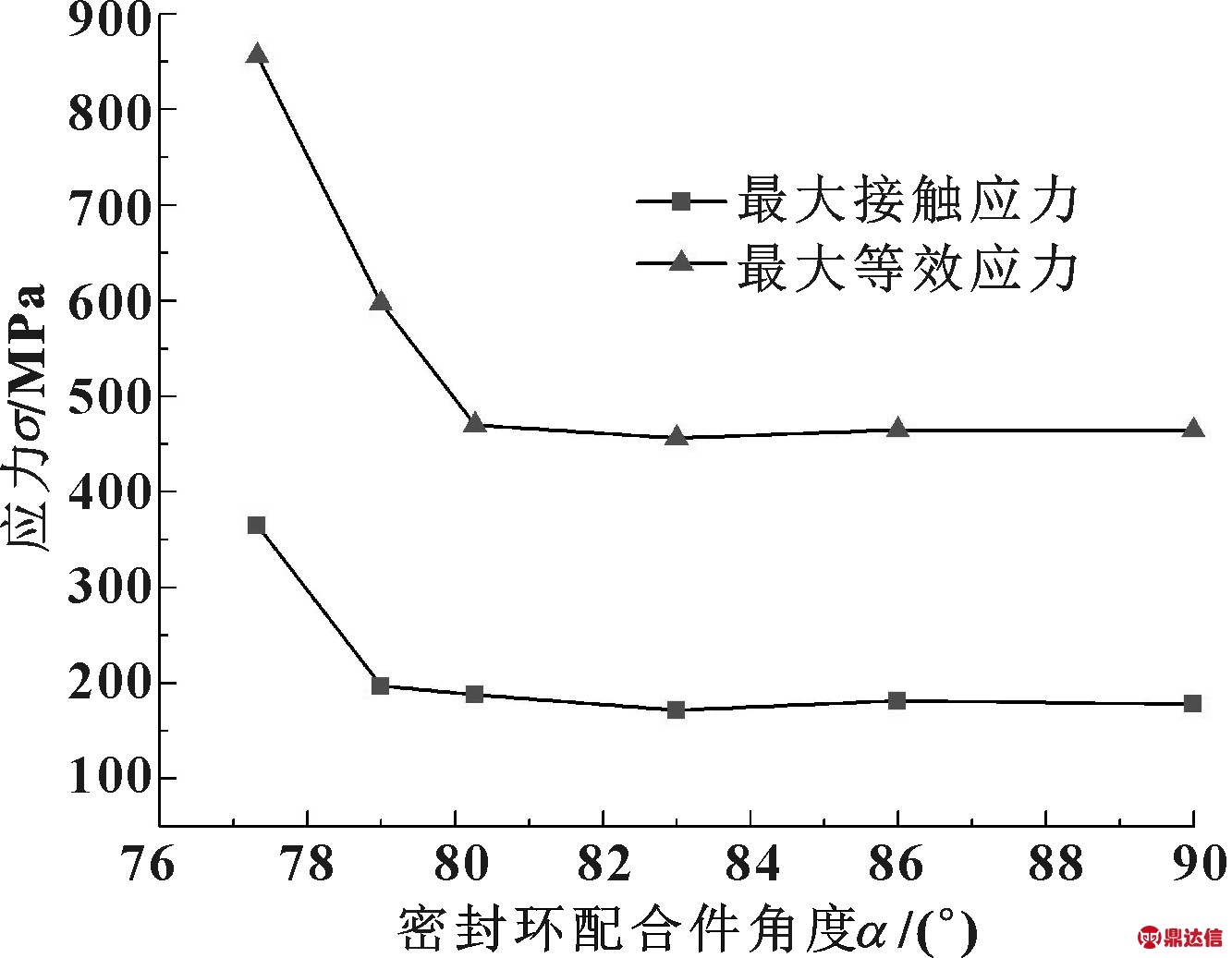

3.1.6 密封环配合件角度影响分析

最大等效应力、最大接触应力与密封环配合件角度关系如图 16所示。可以看出:最大等效应力、最大接触应力在密封环配合件角度大于80°的范围内基本保持不变,角度小于80°后,最大等效应力、最大接触应力呈上升趋势。其原因与密封环接触面角度造成最大等效应力、最大接触应力上升的原因类似:配合件的角度减小,更容易与密封环碰上,引起接触点的偏移,从而造成最大等效应力和最大接触应力快速上升。

图16 最大等效应力、最大接触应力与密封环配合件角度关系

Fig 16 The relationship between the maximum equivalent stress, the maximum contact stress and the angle of sealing ring fittings

3.2 结构优化

从上述结构参数分析可知,根部倒圆R1、壁厚T和环高H对最大等效应力影响较大。结构优化时,选取根部倒圆、壁厚和环高这3个对最大等效应力影响较大的参数为优化设计变量,以最大等效应力、质量取极小值,最大接触应力取极大值为优化目标,同时约束结构最大等效应力小于屈服强度[16]。其优化数学模型为

obj:min[m,σeqv,-σp]

st:xL≤xi≤xU,i=1,2,3

σeqv≤537.8

式中:σeqv为最大等效应力;σp为接触应力;xi、xL、xU分别为设计变量和设计变量的下限和上限。

选取设计变量上下限为:0<R1≤3,0.6≤T≤1.2,9≤H≤11.5。

采用ANSYS Workbench(AWB)平台的优化设计模块(Design Explorer),采用代理模型结合遗传算法的优化技术和三维有限元分析技术建立结构优化设计方法。

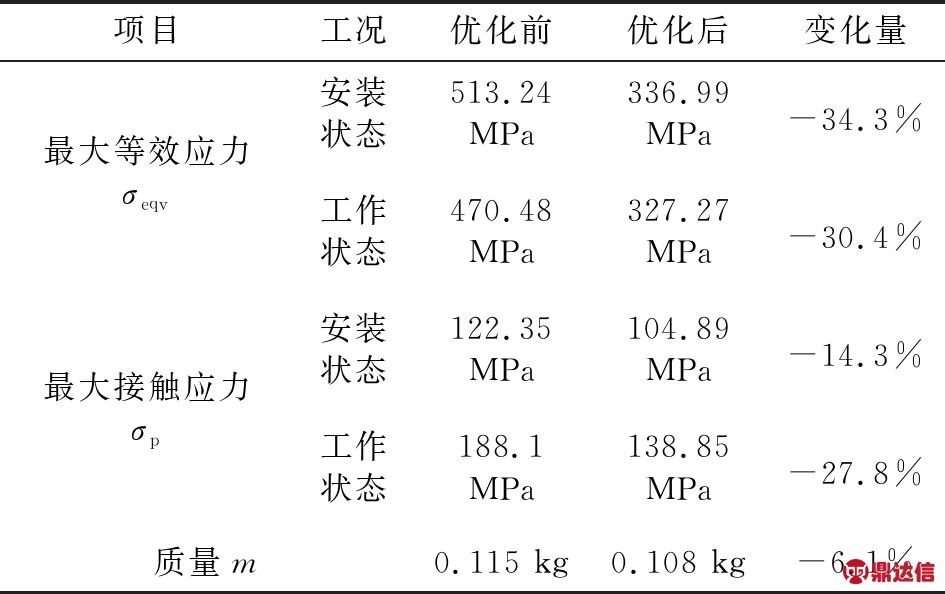

设计变量优化结果具体见表3,根部倒圆、环高分别增加了45%、12%,而壁厚减小了25%。目标函数优化结果具体见表4,优化结构最大等效应力在安装和工作2种工况下分别减小了34.3%和30.4%,最大接触应力在安装和工作2种工况下分别减小了14.3%和27.8%,整个结构质量减小了6.1%。

表3 设计变量优化前后比较

Table 3 Comparison of design variables before and after optimization

表4 目标函数优化前后比较

Table 4 Comparison before and after optimization of objective function

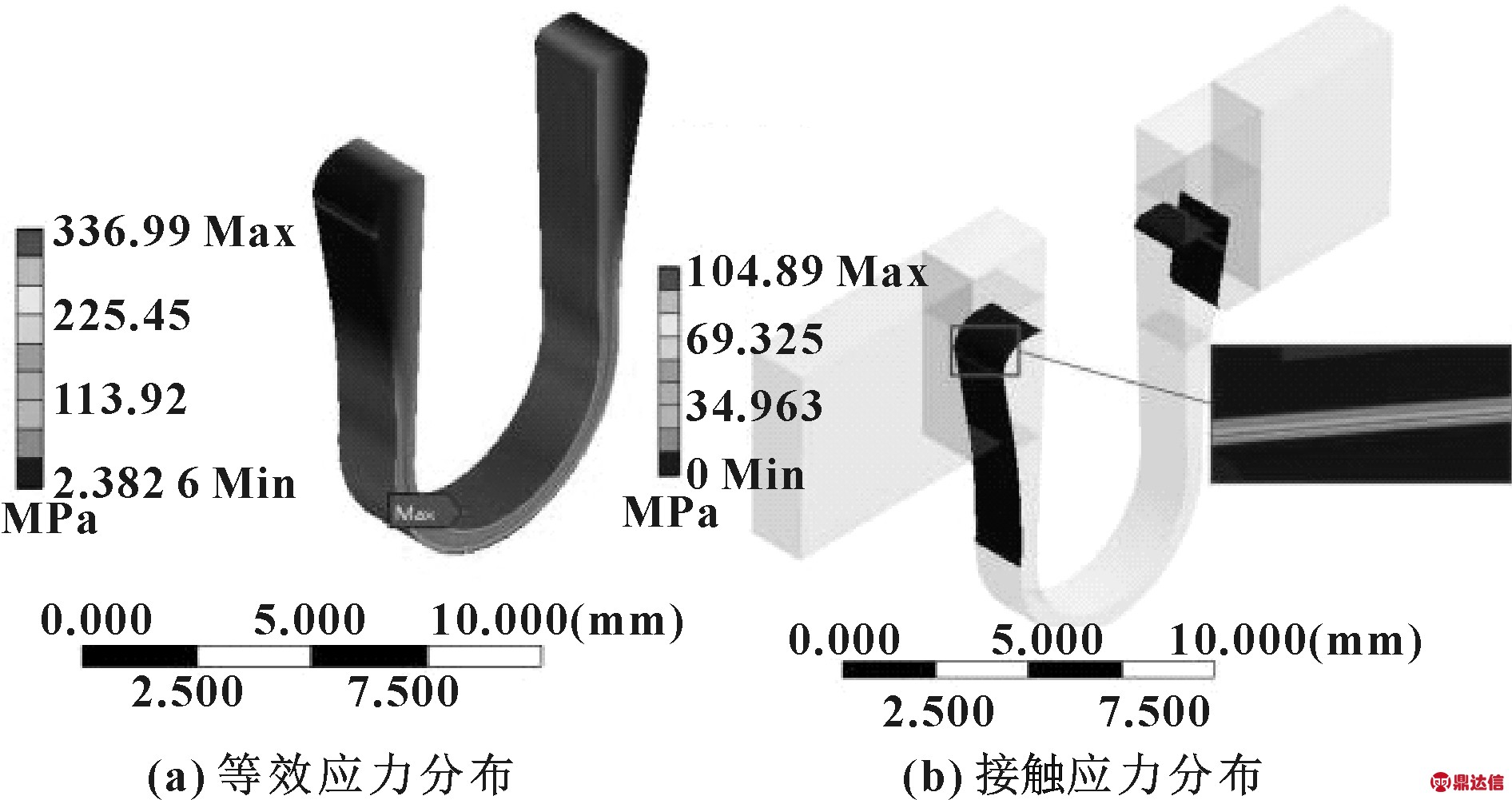

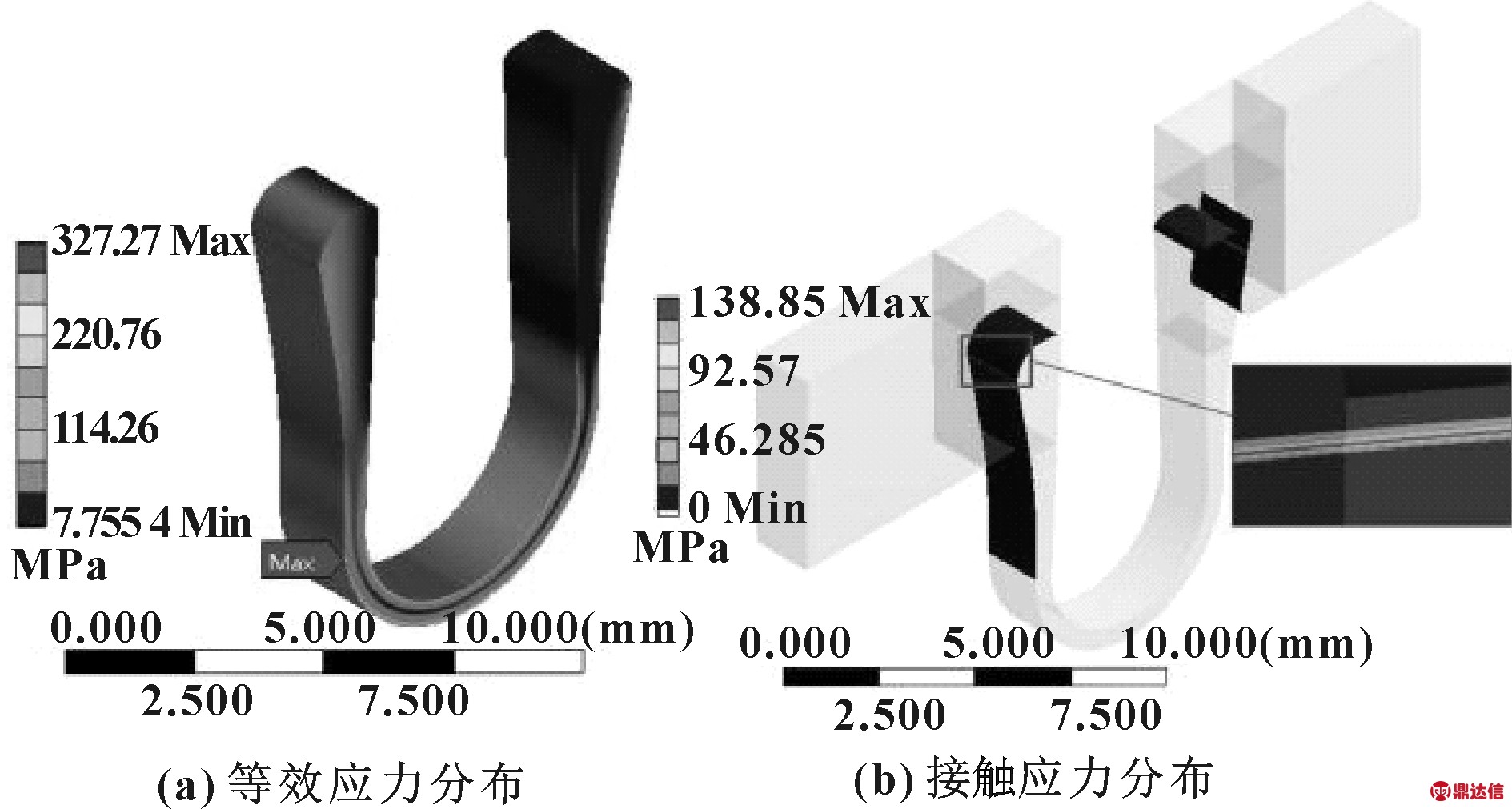

优化后的密封环结构等效应力和接触应力云图如图 17、图 18所示,结构满足强度和密封性要求。

图17 优化后安装状态应力分布

Fig 17 Stress distribution at installation state after optimization (a)equivalent stress;(b)contact stress

图18 优化后工作状态应力分布

Fig 18 Stress distribution at working state after optimization(a) equivalent stress;(b)contact stress

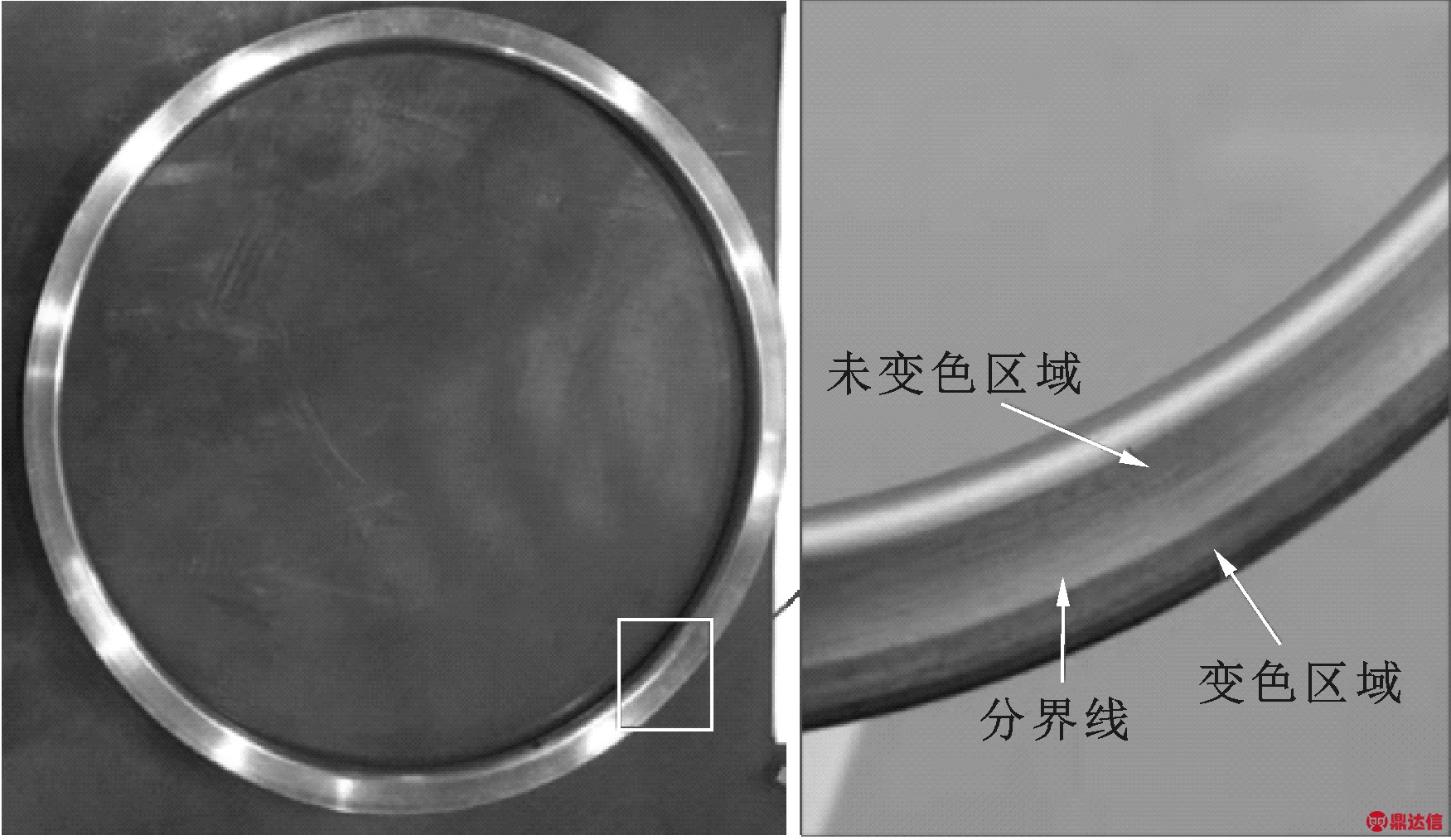

4 试验验证

设计的U形金属密封环随某型发动机进行了大状态试验,试验后U形金属密封环结构完好,未出现失稳翘曲的现象,如图 19所示,可以看出该密封环有明显变色区域,变色现象均匀,变色区与未变色区之间有明显的分界线,分界线沿周向连续,表明高温、高压气体得到了有效的封严,验证了U形金属密封环有很好的封严效果。

图19 封严环试验后情况

Fig 19 The situation of metallic U-ring after test

5 结论

(1)针对某型发动机高压转子间的密封问题,设计了一种U形金属密封环,计算结果表明:安装压缩量为0.32~0.57 mm,压缩率范围为3.56%~6.33%时,可保证安装和工作2种工况下密封和强度的要求。

(2)U形金属密封环根部倒圆、壁厚和环高对最大等效应力影响较大:最大等效应力与壁厚成正比关系,而与根部倒圆和环高成反比关系。接触面曲率半径对最大等效应力影响较小,但最大接触应力随着半径的增加而增加。在选择合适的角度范围时,密封环接触面角度和密封环配合件角度对最大等效应力、最大接触应力影响均较小。

(3)对U形金属密封环结构进行了优化,使原结构强度性能显著提升,优化后最大等效应力在安装和工作2种工况下分别减小了34.3%和30.4%,同时质量减小了6.1%。

(4)设计的U形金属密封环随整机进行了试验,结果表明:U形金属密封环密封性能良好,满足要求。