摘要:Ω形密封环广泛应用于高温、高压及强腐蚀性等高参数环境。采用有限元法,对某氨合成塔Ω形密封环结构进行热应力分析,进一步采用全析因法,探讨Ω形密封环主要结构参数环壳内径R和厚度T对分析结构应力的影响,获得结构的较优解。分析结果表明,考虑温差条件的Ω环应力与结构参数R和T的变化规律与纯内压条件下Ω环应力变化规律存在显著差异,较大的环壳内径和较薄的环壳厚度下Ω形密封环热应力水平较低。研究结果为高参数条件下Ω形密封环设计提供参考。

关键词:Ω形密封环;热应力;结构优化;高参数条件

1 引言

Ω形密封环(简称Ω环)与普通密封垫片相比,抗压抗疲劳能力强,多用于高温、高压、强腐蚀性以及操作中压力、温度波动剧烈的场合。在一些化工设备中,由于特殊的操作工艺,Ω环两端的连接件存在着较大的操作温度差,使Ω环承受着轴向温度梯度,从而引起较高的热应力。近年来,存在操作温差的氨合成塔出口废热锅炉焊接密封泄漏事故时有发生[1],对Ω环焊接密封结构进行热应力分析具有重要意义。

文献[2-3]针对垫片密封结构和非垫片密封结构的热应力进行研究。文献[4]采用非线性有限元法对某特定结构的Ω环进行应力分析,得出最大应力应变位置;文献[5]求出了两种常用材料在常温下关于4个不同结构参数Ω环结构的极限载荷,并拟合了极限载荷的计算公式;文献[6]推导了某Ω环结构的应力计算公式,并对其进行强度校核;但文献[4-6]均没有考虑温差应力的作用。文献[7]对某氨合成塔的Ω环结构进行热应力分析,但这里没有考虑Ω环轴向温度梯度的影响,其结果的可靠性有待商榷。目前,对Ω形密封环焊接密封结构热应力的研究鲜有文献报道。

对满足纯内压设计条件的某氨合成塔Ω环结构进行热应力分析,发现Ω环的环壳部位热应力未能满足应力强度要求。进一步探讨Ω环2个主要结构参数对分析结构热应力的影响,并对分析结构进行优化改进,研究结果为高参数条件下Ω形密封环设计提供参考。

2 有限元分析计算

2.1 设计参数及材料力学性能

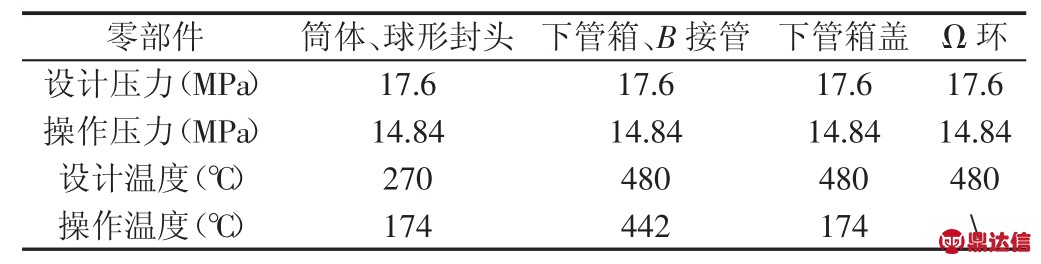

某氨合成塔基本设计参数,如表1所示。设备材料力学性能,如表2所示。其中螺柱的力学性能在GB150-2011[8]中查得,其余材料的力学性能都在ASME标准[9]中查得。Ω环在480℃的设计应力强度Sm=145.76MPa。

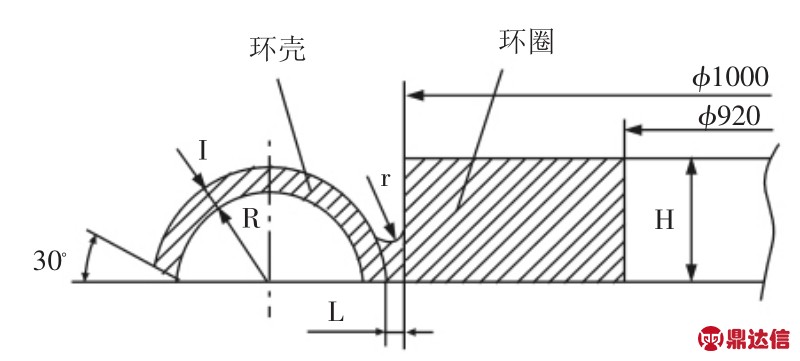

表1 设计参数

Tab.1 Design Parameters

表2 设计温度下的材料力学性能

Tab.2 Mechanical Properties of Material Under Design Temperature

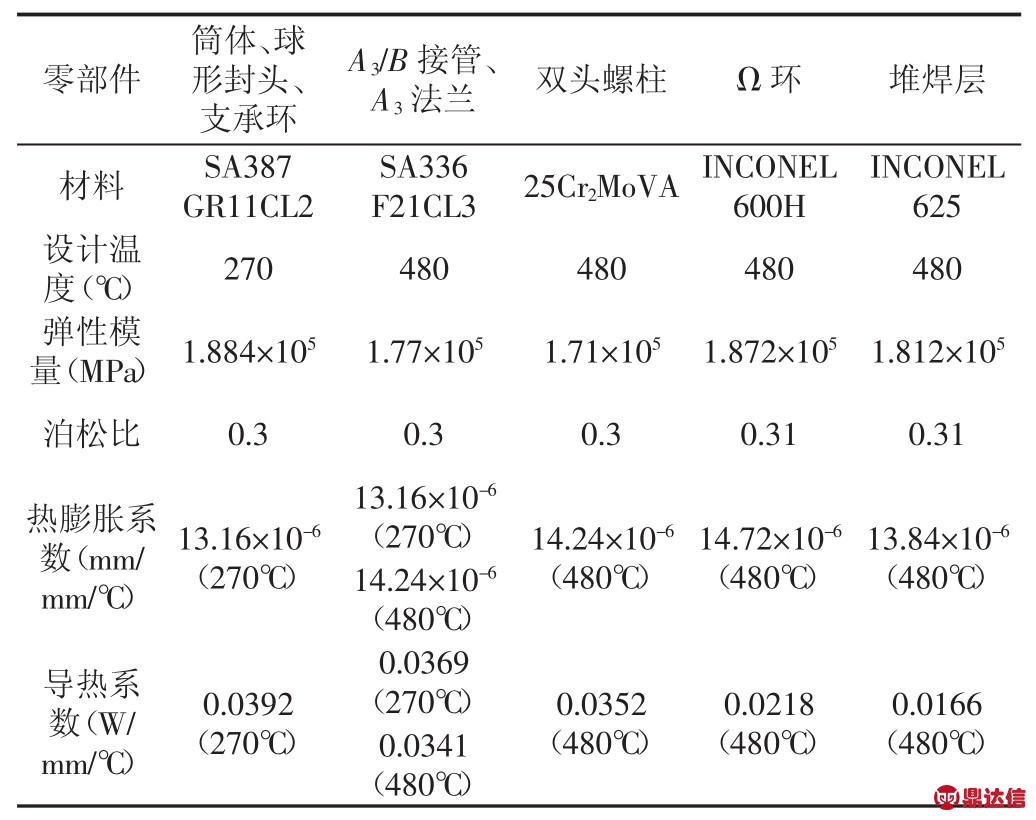

2.2 有限元模型的确定及网格划分

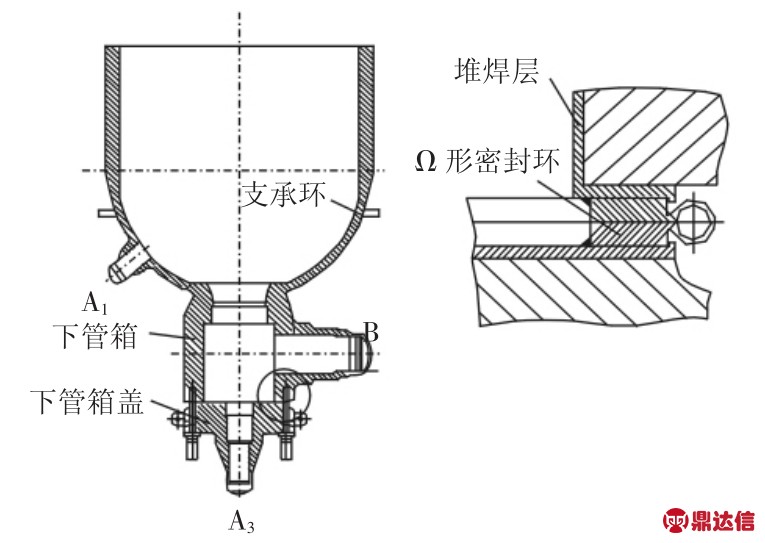

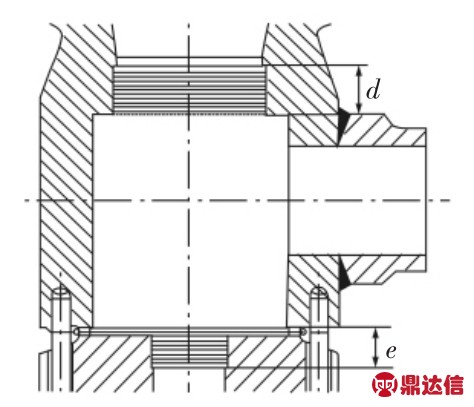

某氨合成塔的下部结构简图,如图1所示。该Ω环的初始结构参照HG20582-2011[10],具体尺寸如图2所示。其中,H=15mm,L=2.5mm,T=3mm,R=11mm,r=2mm。

图1 氨合成塔下部结构简图

Fig.1 Lower Structure Diagram of Ammonia Converter

图2 Ω环尺寸图

Fig.2 Dimensions of Ω-Ring

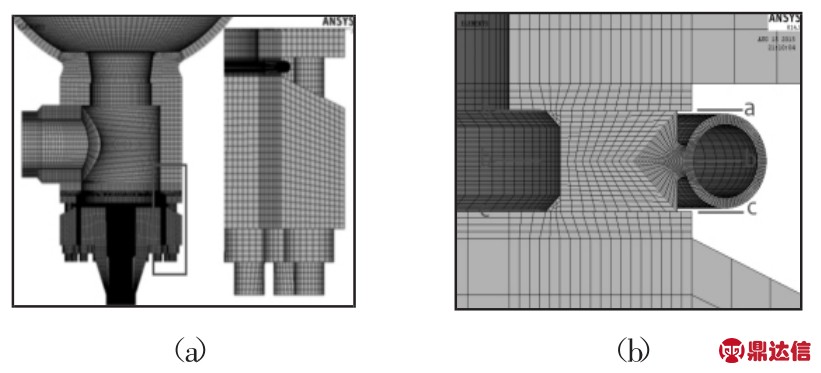

基于结构的对称性,取部分筒体、球形封头、支承环、B/A3接管、下管箱、下管箱盖及螺柱的1/2为有限元分析模型,堆焊层与Ω环之间建立了角焊缝进行连接,焊缝高度为5mm。使用Solid185单元进行网格划分,有限元网格密度足够,满足网格无关性要求,局部网格,如图3所示。

图3 有限元局部网格

Fig.3 Local Finite Element Mesh

2.3 边界及载荷条件

边界条件:在图1所示的支撑环下端面施加全约束,在结构对称面端面施加对称约束。除了在螺母与下管箱盖之间接触面使用接触单元,建立接触对外,堆焊层与Ω环的非焊接连接面之间以及上下两Ω环非焊接部位接触面之间也使用接触单元,Ω环建立接触对的截面位置,如图3(b)所示。

机械载荷:在所有与介质接触的内表面,包括Ω环内表面,施加设计压力P=17.6MPa,在筒体顶端面、B接管端面、A3下管箱底端面分别施加轴向平衡载荷P1=-73.483MPa,P2=-25.897MPa,P3=-38.115MPa。文献[11],螺栓预紧选用Prets179单元,并按照HG20582-2011[10]螺栓力公式施加螺柱预紧力F=845765.437N。

温度载荷:采用间接法进行热应力计算,加载的温度载荷为操作温度,如表1所示。在同一个空间内,一个结构温度的变化并不是瞬变的,而是需要一个过渡递变的过程。如图4所示,水平条纹区域是氨合成塔盘根的安装位置,而此位置正好处于操作温度174℃和442℃的临界区域。在图中的d和e区域内表面均施加两种操作温度递变的线性温度函数,在d区域以上和e区域以下区域内表面施加174℃的温度载荷,在d,e两区域的之间的内表面施加442℃的温度载荷。因为进入Ω环内的介质气体充满后不循环流动,使环内区域成为死区,所以Ω环内介质的温度远低于管箱内的介质温度,导致Ω环承受着由下管箱和下管箱盖引起的温度梯度,温度分布,如图5所示。

图4 温度载荷加载示意图

Fig.4 Loading Diagram of Temperature

图5 温度分布图

Fig.5 Diagram of Temperature Distribution

3 有限元分析结果与强度评定

3.1 分析设计评定方法

根据分析设计标准JB4732-1995[12]的第5.2.2款,一次总体薄膜应力强度极限为KSm,一次局部薄膜应力强度极限为1.5KSm,一次薄膜加一次弯曲应力强度极限为1.5KSm,一次加二次应力强度极限为3Sm。Sm为许用应力强度。K为载荷组合系数,设计工况取K=1。SII表示一次局部薄膜应力强度(PL),SIII表示一次薄膜加一次弯曲应力强度(PL+Pb),SIV表示一次加二次应力强度(PL+Pb+Q)。

3.2 结果分析与强度评定

(1)图5给出了温度场计算结果,可以看出,Ω环不仅承受很高的温度,而且还有轴向的温度梯度。由局部放大图可知,Ω环上端到下端之间有50℃左右的温差。

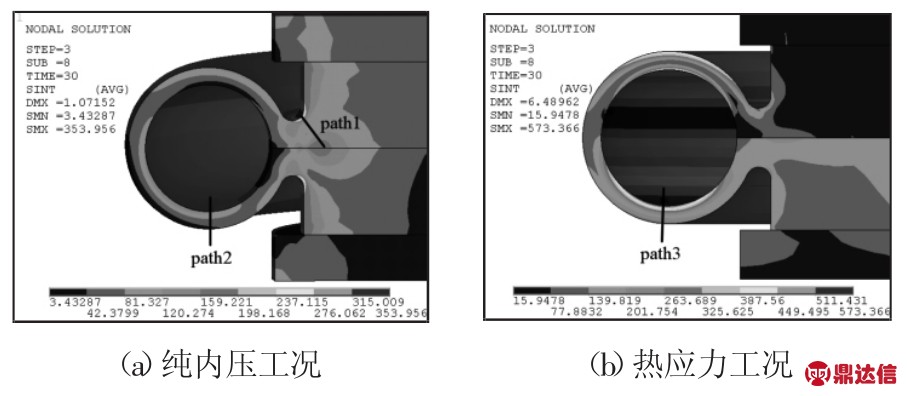

(2)图6(a)显示了Ω环在施加机械载荷的纯内压工况下的Tresca应力强度云图,可以看出,最大应力点发生在环圈-过渡圆弧交界处,与文献[4]的结果保持一致。根据JB4732-1995[12]进行应力强度评定,在最大应力点位置按照图6(a)所示路径path1进行线性化处理,得SII=109.8MPa<1.5Sm=218.64MPa,SIV=206.4 MPa<3Sm=437.28MPa,评定合格。对于环壳,沿着path2进行线性化处理,得SIII<181.8MPa<1.5Sm=218.64MPa,安全裕量较大。

(3)同时施加机械载荷和图5所示的温度载荷进行热-结构耦合计算,可以得到Ω环在热应力工况下的Tresca应力强度云图,如图6(b)所示。很明显,最大应力点位置发生了改变,最大应力位于Ω环环壳下端区域内表面。JB4732-1995[12]的5.2.2款指出,由于热梯度引起的应力,属于二次应力。所以,在纯内压工况评定合格的基础下,只需对热应力工况下的SIV进行评定即可。对最大应力点处沿环壳壁厚路径path3进行线性化处理,得SIV= 539.3MPa>3Sm,不能满足应力强度条件。

图6 两种工况下Ω环应力云图

Fig.6 Stress Contours of Ω-Ring Under the 2 Cases

4 Ω形密封环结构优化

由第3节分析可知,在纯内压工况下,Ω环应力强度富裕量较大,但是考虑温度梯度工况下二次应力显著增大,不能满足SIV<3Sm的应力强度条件。参考文献[4-5],影响Ω环应力强度有4个因素,分别是环壳内径R、厚度T、过渡圆角半径r以及根高。而在第3.2节中,r=2mm和与L=2.5mm对应的根高,已经能保证圆弧过渡位置在上述两种工况下具有较大的强度富裕,所以这两个结构参数不是影响Ω环热应力的主要因素。在热应力工况下,Ω环最大应力点发生在环壳下端区域内表面,环壳内径R和厚度T是影响Ω环应力强度的2个关键因素。下面讨论环壳内径R和厚度T这两个参数对Ω环应力强度的影响,并对结构参数R和T进行优化改进,以降低Ω环最大热应力。

4.1 模型的确定

考虑到实际结构Ω形密封环结构参数的系列化和标准化,采用全析因的分析方法,分析不同环壳内径R和厚度T参数组合下的Ω形密封环热应力水平,以期得到较低热应力的Ω形密封环结构。优化目标是Ω形密封环体积较小且最大热应力(一次+二次应力)较低;约束条件是环壳内径R:9≤R≤17;环壳厚度T:2≤T≤4.5。维持r=2mm和L=2.5mm两参数不变,R取5个水平:9,11,13,15,17;T取6个水平:2,2.5,3,3.5,4,4.5。为了避免因R和T的变动而引起H的变化导致Ω环上下端面温差的变化,取环圈高度H=20mm,并保持不变。分别对这30个分析模型进行纯内压工况和热应力工况的有限元计算。为了节省计算时间,本模拟忽略B接管的影响,并取整体结构的1/20(保留一个螺柱)进行分析。

4.2 结果分析

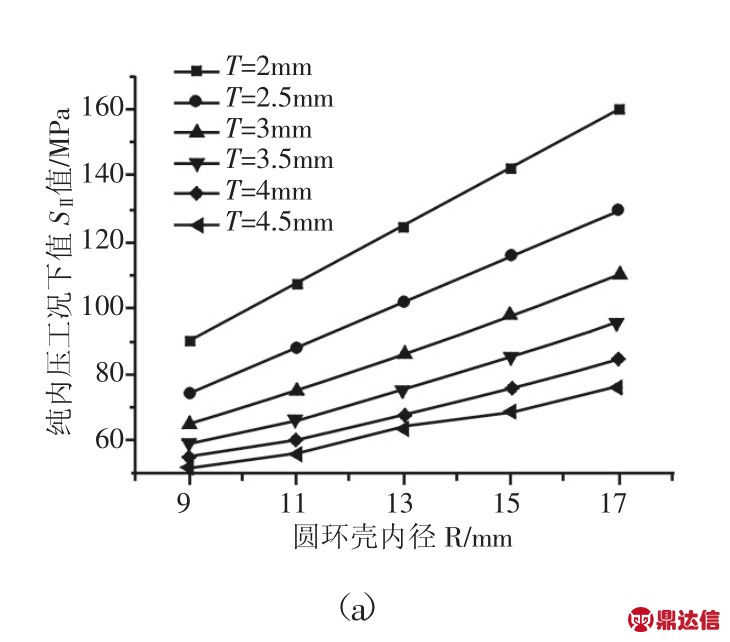

(1)在纯内压下不同结构参数有限元模型与最大热应力点相对应的path3路径的SII值和SIII值,如图7(a)、图7(b)所示。由两图可知,各个结构参数模型均满足SII<1.5Sm,SIII<1.5Sm的评定条件,安全裕量足够。图7(a)的SII值随R的增大而增大,随T的增大而减小,与常规薄壁圆筒的变化趋势保持一致。由图7(b)看出,在相同厚度T下,除了在T=4.5mm条件下SIII随内径R的增大而减小,在其他厚度条件下都是先减小后增大的趋势,而且厚度越小,SIII增大的越早;在相同内径R下,当R≥11mm时,SIII随厚度T的增大而减小,而且内径越大,厚度对SIII的影响也越显著。

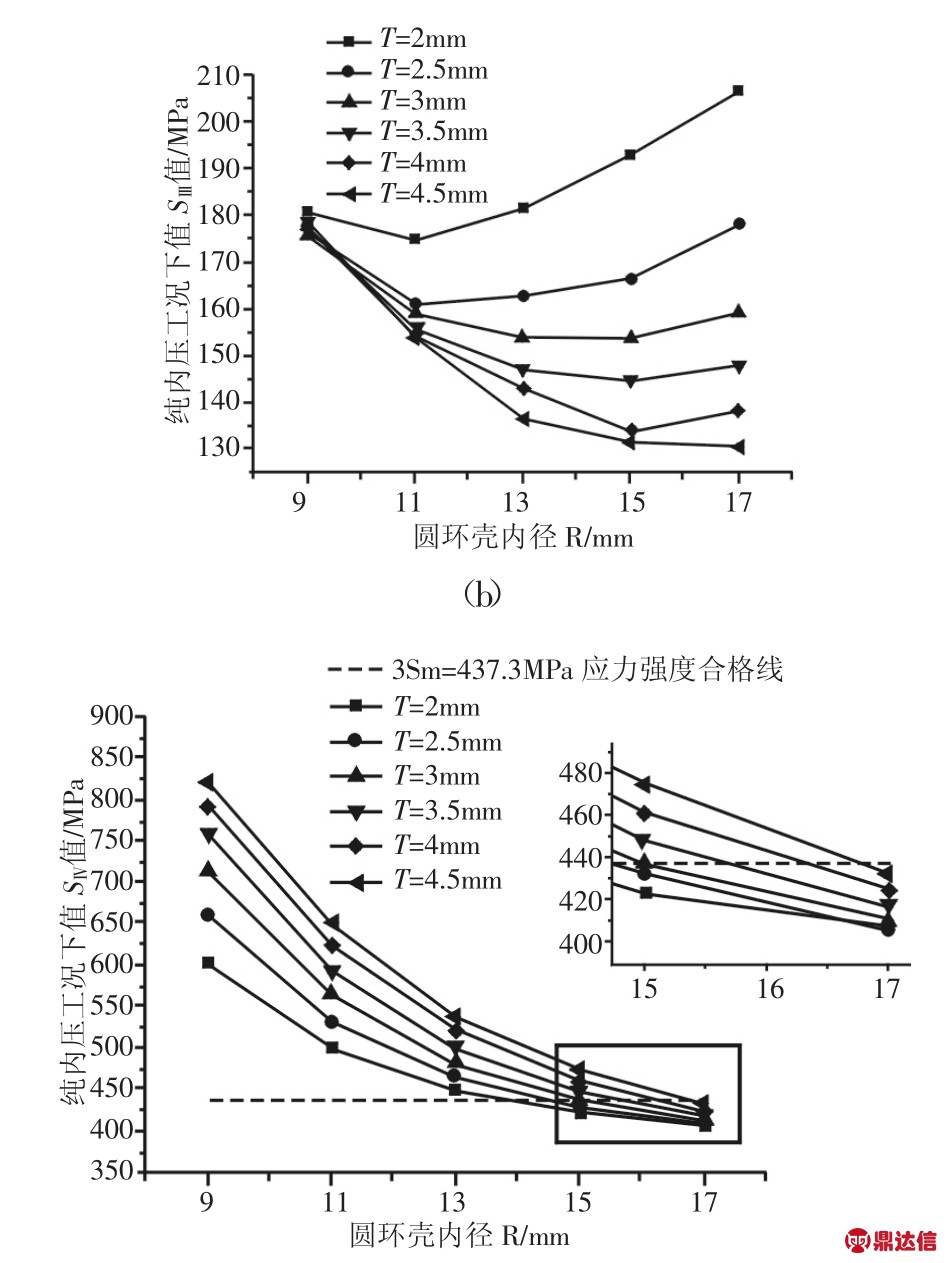

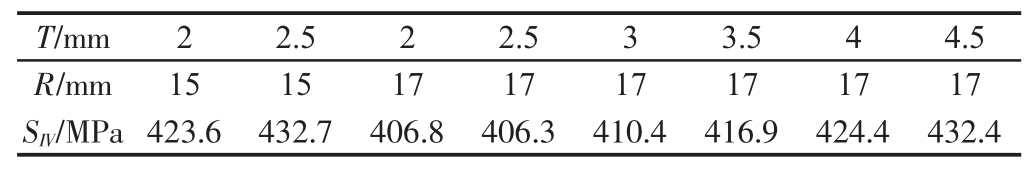

(2)在热应力工况下不同结构参数有限元模型应力最大点(环壳下端区域内表面)path3路径的SIV值,如图8所示。由图可知,在同一厚度T下,环壳危险截面SIV随内径R的增大而减小。在同一内径R下:当R≤15mm时,SIV随厚度T的增大而增大;当R=17mm时,由局部放大图及表3数据可以看出,SIV在T≥2.5mm范围内随厚度增大而增大;T=2.5mm是个转折点,当T= 2mm时,SIV较T=2.5mm的条件下略增一点。从曲线的疏密程度来看,厚度的影响作用随内径的增大而减小。由此可见,Ω环热应力与厚度、内径的变化规律与纯内压下应力变化规律差异较大。图8中在3Sm线以下的点表示热应力工况下强度评定合格的结构参数,具体数据,如表3所示。

图8 热应力工况下结构参数R,T对Path3路径SIV的影响

Fig.8 The Relationship Between SIV of Path3 and Structure Parameters R,T Under the Case of Thermal Stress.

表3 满足热应力强度要求的Ω环结构参数

Tab.3 The Data Meeting Intensity Request

4.3 模型结构优化

纯内压工况下,我们可以把图7(b)中的曲线极值点(由递减变为递增的转折点)作为环壳参数T和R的较佳匹配点。从图7(b)可得各个曲线的(T,R)较佳匹配点为(2,11),(2.5,11),(3,13),(3.5,15),(4,15),(4.5,17)。当然,此工况下最佳参数尚需要结合path1路径的应力评定结果。考虑温度梯度时,表3对应的环壳参数满足应力强度条件,进一步分析可知,当R=17mm时,随着厚度T的减小,T=2.5mm是SIV由小变大的转折点,且SIV=406.3MPa是所有分析模型中应力最低的,环壳半径R=15mm时,T=2mm应力水平较低。因此基于体积及应力较小原则,热应力工况下的Ω环结构优化参数可确定为2组:R=17mm,T= 2.5mm及R=15mm,T=2mm。考虑到氨合成塔包含堆焊层结构,Ω环环圈的高度H以略低于环壳外径为宜,可分别设为18mm和16mm。Ω环的其它参数为r=2mm,L=2.5mm。分别对2组优化结构参数建立整体结构的1/2模型(包括B接管)进行有限元分析校核,Ω环path3路径仍满足应力强度条件,评定结果合格。

5 结论

基于标准选用的Ω环在纯内压工况下,具有较高的安全裕量,但考虑温差载荷下,无法满足强度条件。全析因分析结果表明,Ω环热应力与结构参数R和T的变化规律与纯内压下应力变化规律差异显著,较大内径和较薄的Ω环环壳热应力水平较低。基于体积及应力较小原则,得出两组参数较优解,为高参数条件下Ω环设计提供借鉴。