摘要:高速下运行的螺旋槽干气密封,存在较大的离心力作用,由碳化硅等脆性材料制成的旋转环可能破裂,造成密封失效,甚至危害到主机。基于弹性力学理论方法和数值模拟方法,考察旋转密封环在离心力作用下的应力分布,并给出具体的案例。结果表明:数值分析方法与弹性力学理论方法得到的结果接近;旋转环径向应力随着半径的增大,呈先增大后减小的趋势,而切向应力在内径处最大,随半径增加而减小;径向和切向应力均随着角速度的增加而增大;由于切向应力远大于径向应力,强度校核时主要针对切向应力;当切向最大应力超过其强度极限时,认为密封旋转环即产生裂纹或断裂,从而失效。

关键词:干气密封;旋转环;应力;离心力;强度;弹性理论

螺旋槽干气密封是一种应用日益广泛的新型非接触式密封,它的旋转环一般由硬质合金或碳化硅等脆性材料制成。对于碳化硅等材料,其抗拉强度并不高,在离心力的作用下,碳化硅等材料制成的旋转环可能破裂,造成密封失效,甚至危害到主机。旋转密封环在离心力作用下的破坏问题,即强度问题是一个值得关注的问题。但迄今为止,对此问题的研究并不多。

本文作者基于弹性力学理论和数值模拟方法,考察旋转密封环在离心力作用下的应力分布,并针对常用的反应烧结碳化硅材料,结合具体的案例,分析其允许的最高转速或旋转角速度,为干气密封旋转环的设计与使用提供参考。

1 螺旋槽干气密封计算案例

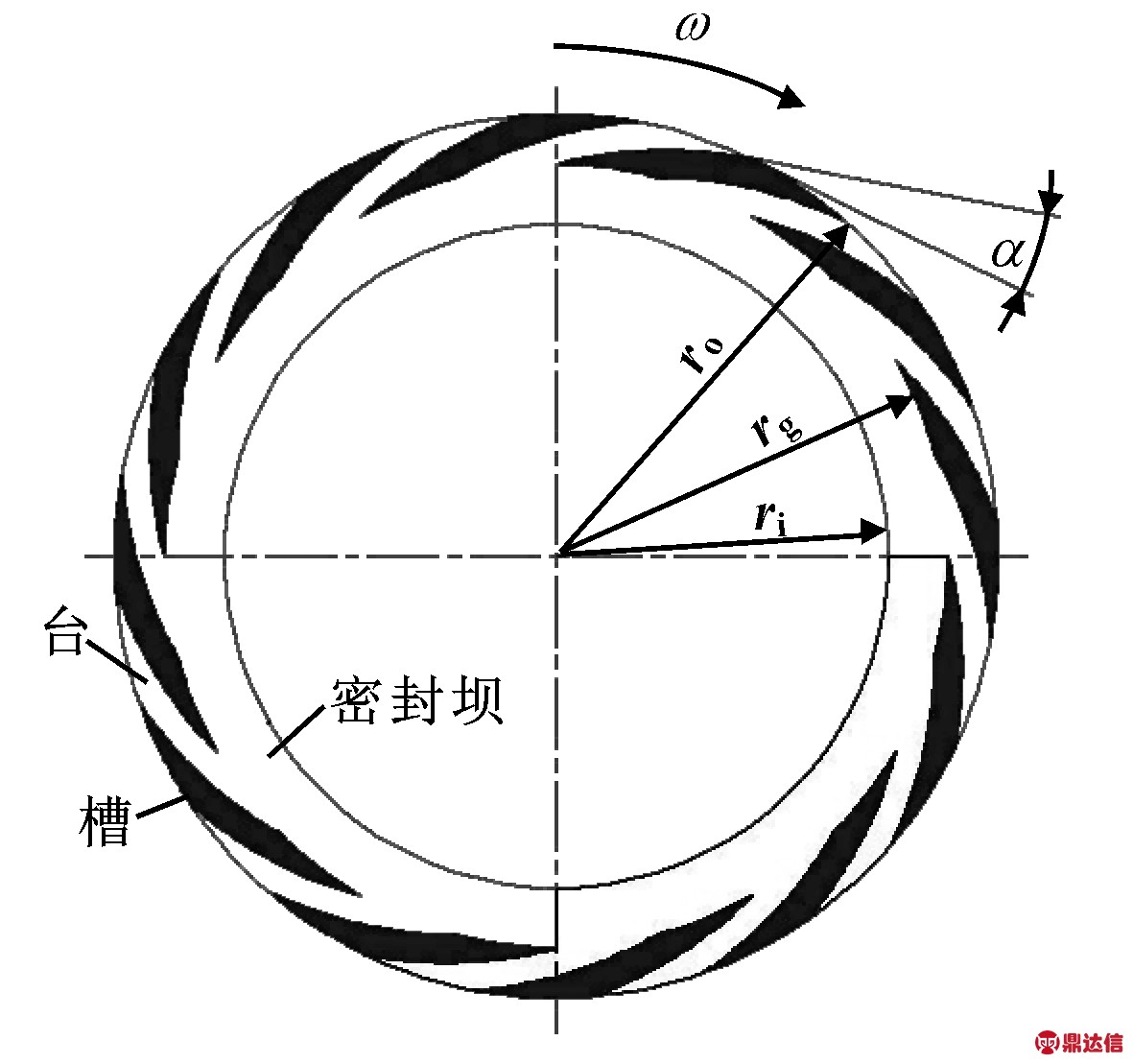

螺旋槽干气密封的端面几何结构和动环三维示意图分别如图1和图2所示,其中螺旋槽的槽型曲线为对数螺旋线,在极坐标下可表示[1]为

r=rgeθtanα

(1)

式中:rg为槽根半径; 为展开角;α为螺旋角。

为展开角;α为螺旋角。

图1 螺旋槽干气密封端面几何模型

Fig 1 Geometric model of spiral groove dry gas seal

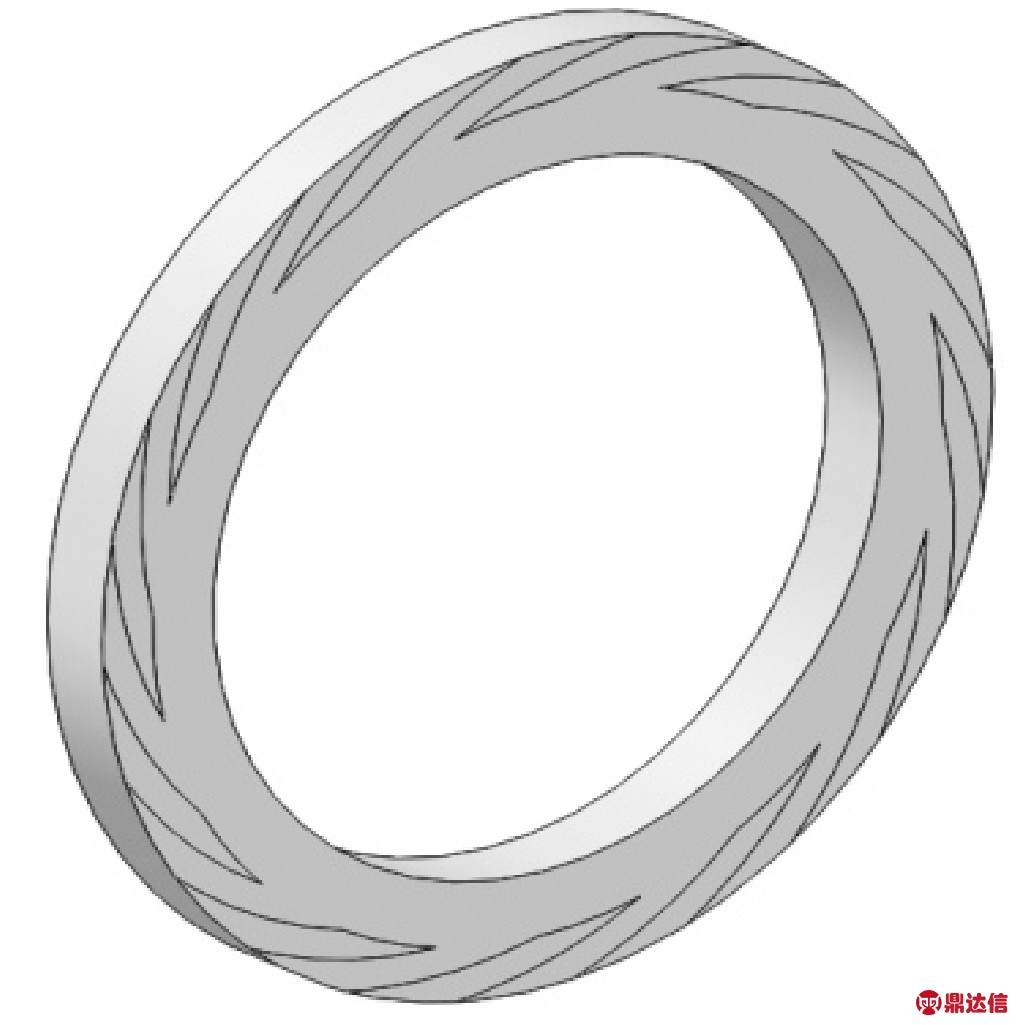

图2 动环三维示意图

Fig 2 Three-dimensional schematic of rotary ring

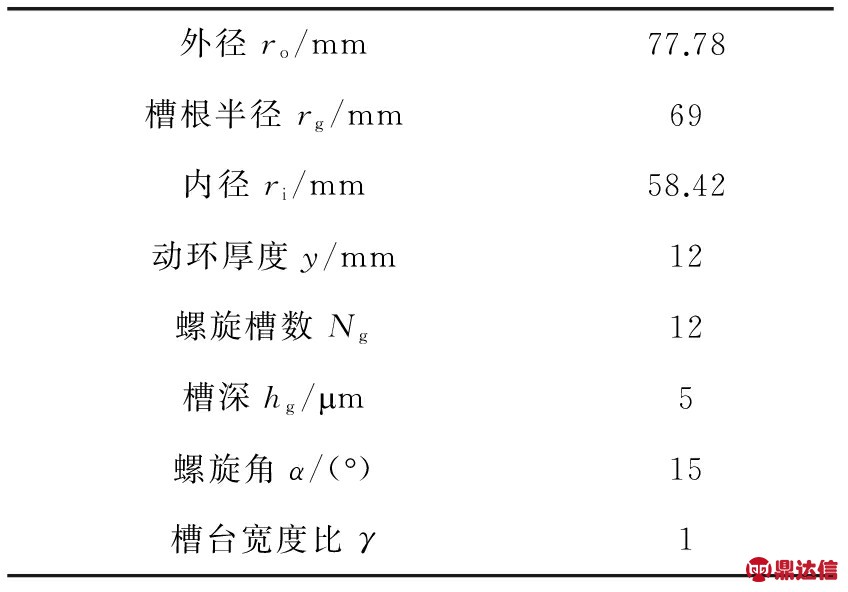

选用GABRIEL[2]经典论文中的干气密封作为计算案例,其结构尺寸和操作条件如表1、表2所示。

表1 干气密封结构尺寸

Table 1 Geometric parameters of dry gas seal

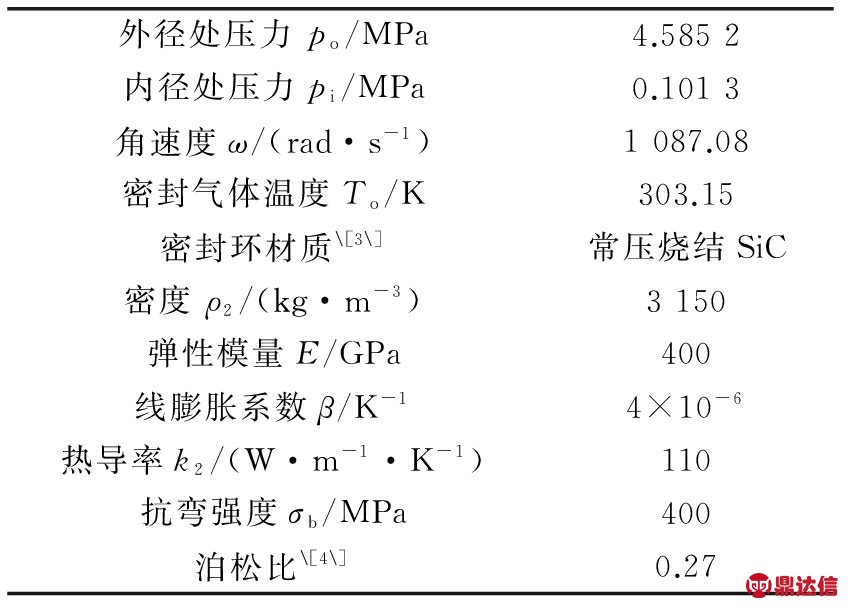

表2 干气密封操作条件及材料物流性能参数

Table 2 Operating conditions of dry gas seal and physical performance parameters of material

2 基于弹性力学的解析计算方法

2.1 模型简化

解析计算时,对模型进行一定的简化。密封旋转环(动环)的表面开有深度为5 μm的螺旋槽,而动环的厚度为12 mm。由于槽深与密封环其他方向上的尺寸差距较大,因此强度分析计算时,忽略螺旋槽深的影响,将其简化为圆环。

文献[5]给出了转动圆盘的应力计算方法。即在圆环上取微元体如图3所示,然后根据平衡方程、几何方程、本构方程以及边界条件将其应力方程求解出来。

图3 微元体受力示意图

Fig 3 Stress schematic of unit

2.2 应力计算

2.2.1 平衡方程

由于圆盘厚度远小于半径,且厚度为常量,因此径向应力σr与切向应力σθ沿厚度(z方向)的变化可以忽略不计。由于轴对称,σr及σθ不随θ变化,且根据密封环动环稳定旋转r方向的平衡条件,可得:

(2)

由于dθ很小,![]() ,上式简化为

,上式简化为

dC+dp′-dp-dTdθ=0

其中,dC为离心力

dC=rω2dm=ρr2ω2z·dr·dθ

(2-1)

dp为作用在CD截面上的径向力

dp=σrzrdθ

(2-2)

dp′为作用在AB截面上的径向力

dp′=(σr+dσr)·z·(r+dr)dθ

(2-3)

dT为作用在径向截面上的圆周方向的力,即切向力

dT=σθzdr

(2-4)

式中:ρ为密封环材料密度;r为密封环某截面的半径;ω为密封环旋转角速度;z为密封环厚度。

再将求得的dC、dp、dp′和dT的值代入式(2),并消去每项中的dθ和除以dr后得到:

(3)

2.2.2 几何方程

分析微元体的变形,微元体的半径r处的径向位移为L(暂不考虑温差引起的位移),此时半径变为r+L;在半径r+dr处的径向位移为L+dL。这样,微元体在载荷作用下半径方向的厚度变为dr+dL。

根据相对变形的定义可求εr和εθ。

(4)

(5)

式中:εr为径向应变;εθ为切向应变。

2.2.3 本构方程

根据平面应力状态下虎克定律用应变表示应力[6]得:

(6)

(7)

将式(6)、(7)代入式(3),可得:

(8)

式中![]()

将式(8)进行积分微分整理后得到密封环径向应力和切向应力的公式:

(9)

(10)

式中:积分常数C1、C2由边界条件决定。

2.2.4 边界条件

对于密封环动环,当其以ω旋转时,若其两边界上都不受力,就有

(σr)r=ri=0,(σr)r=ro=0

由此可得:

将C1、C2的值代回方程得:

(11)

(12)

则式(11)、(12)为密封环旋转时离心力产生的应力表达式,也是文献[5]给出的公式。后面将利用式(11)、(12)对密封旋转的应力分布进行计算。

文献[5]还给出了径向和切向最大应力的表达式。最大径向应力表达式为:

(13)

最大切向应力表达式为

(14)

下文中利用公式(14)求解最大旋转角速度。

2.3 强度条件及允许的最大旋转角速度

由于密封环属于脆性材料,且在旋转时内径处受到较大的拉应力,因此根据第一强度理论,密封环脆性断裂的条件[7]为:

σ1=σt

强度条件为![]()

式中:σ1为最大拉应力;σt为抗拉强度极限;nb为安全系数。

由文献[3]可知,反应烧结碳化硅的最小弯曲强度为400 MPa(三点弯曲强度)。目前,通过实验直接测得的碳化硅等脆性材料的抗拉强度数据很少。但文献[8]给出了一种三点抗弯强度与抗拉强度的关系式:

(15)

式中:σt为抗拉强度;σb为三点弯曲强度;δ为破坏发生区尺寸;W为弯曲试件厚度。

碳化硅属于细晶陶瓷,破坏发生区尺寸δ为0.08~0.3 mm[8],δ取0.3 mm时计算出的抗拉强度最低,即最危险。文中取δ=0.3 mm。

弯曲试件厚度W,根据文献[9]取为3 mm。

则可以得到:

借鉴文献[10]选取脆性材料安全系数nb为10,则许用应力为

在其他条件不变的情况下,使得![]() ,可以计算出允许的最大旋转角速度[ω]max为

,可以计算出允许的最大旋转角速度[ω]max为

(16)

3 数值模拟方法

解析计算方法仅能对圆环等简单形状的密封环进行计算,对于开有螺旋槽等实际密封环应力分布的计算,需要借助于数值模拟方法。为了验证数值模拟的正确性,先对不开槽的旋转环进行数值模拟分析,并与解析结果进行对比,然后计算分析了开有螺旋槽密封环的受力情况。

3.1 建立分析模型

首先利用三维软件对密封动环进行三维建模,然后利用ANSYS Mechanical 对其进行应力分析。在建模过程中,根据有限元分析实际模拟情况,并保证计算的准确性和可行性的条件下,对模型进行了适当的简化,第一种情况为圆环模型,是为了与解析法进行对比,验证其准确性。第二种情况为带有螺旋槽的圆环模型,忽略了台阶及开销槽的情况。

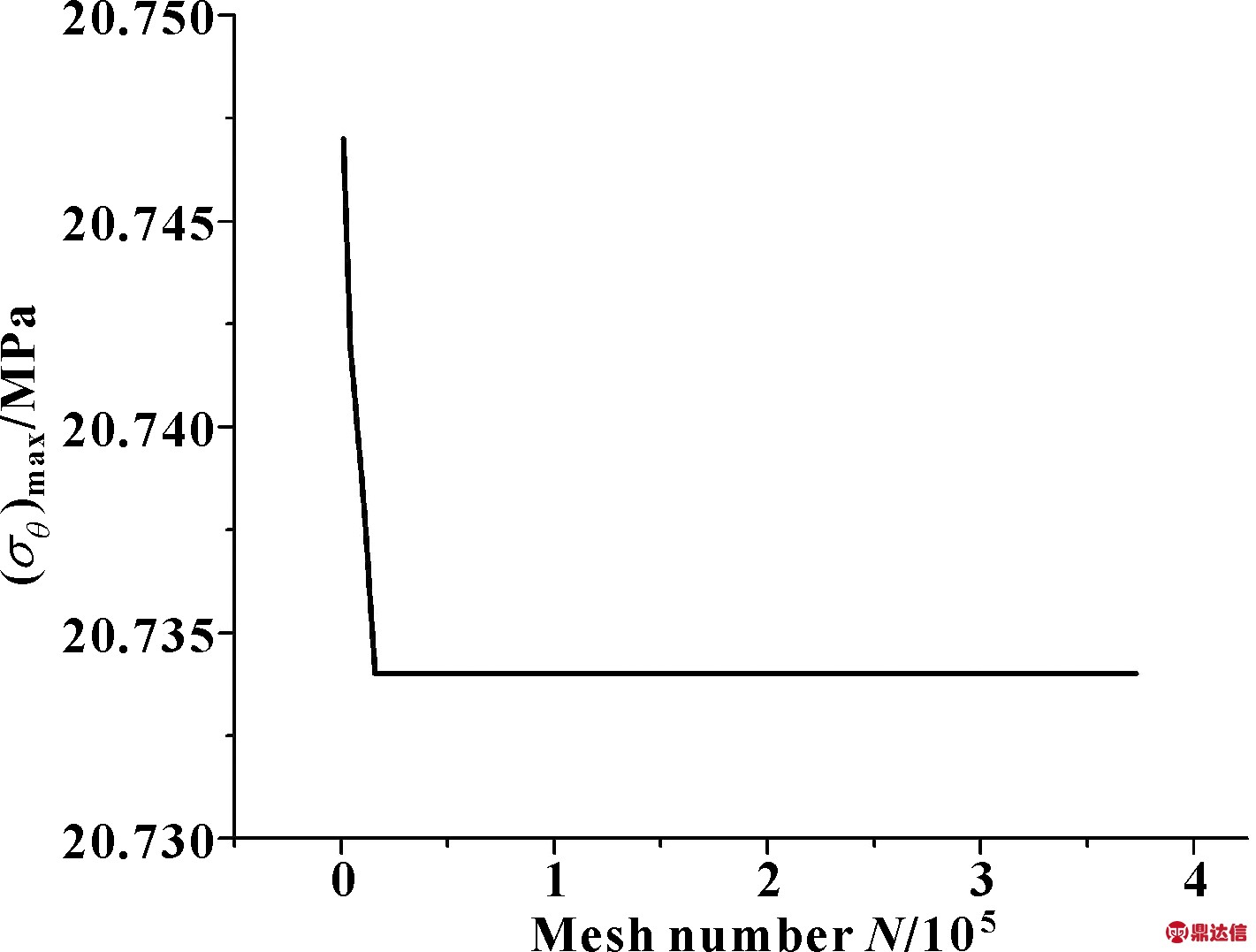

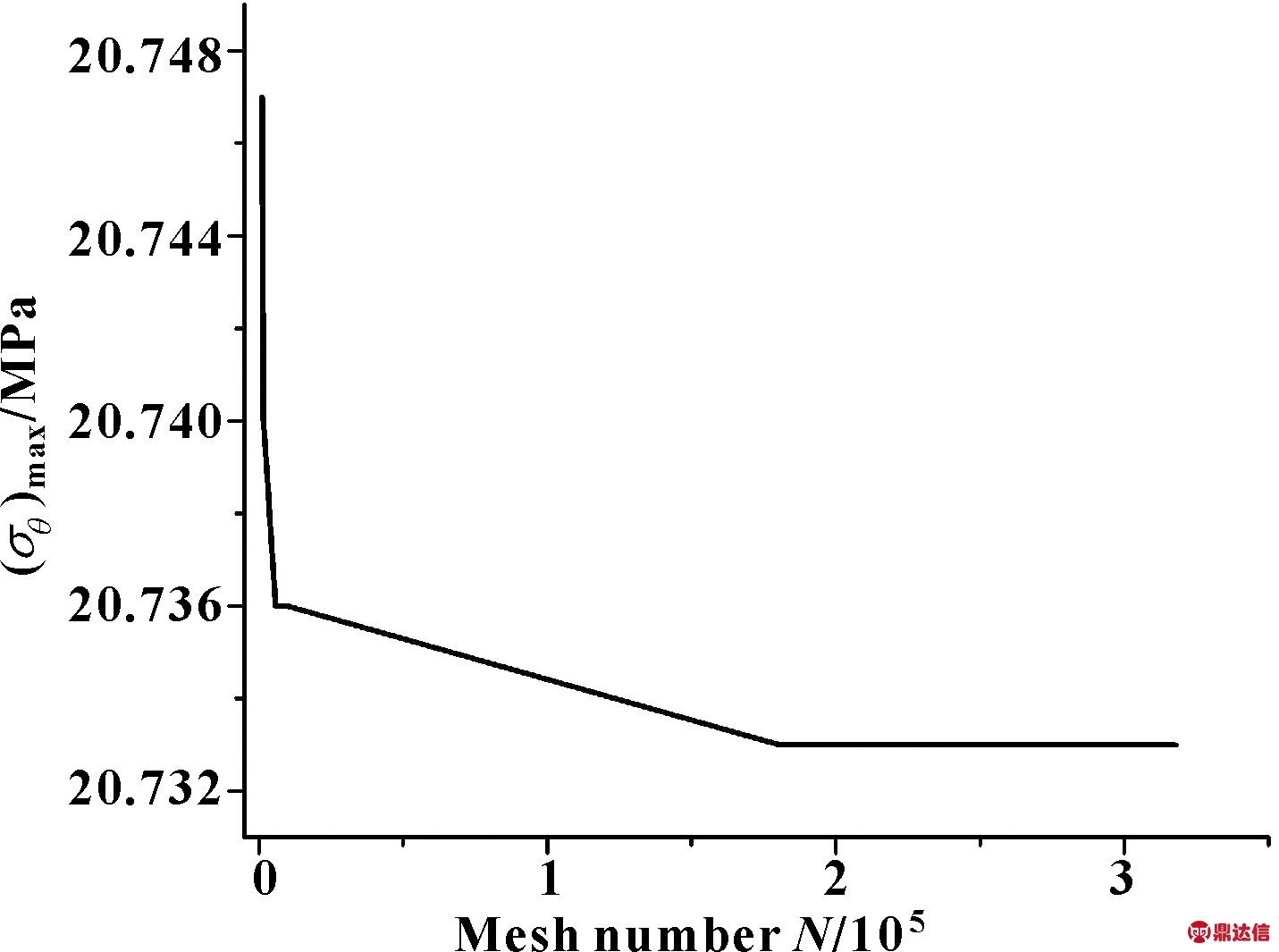

3.2 网格划分与独立性检验

实体建模结束后,需将实体模型划分为合适的网格单元,以便进行有限元分析计算。网格划分的质量直接决定了有限元分析的精度。为得到网格独立的解,对网格进行了独立性检验。当不同的网格数下得到的结果误差小于2%时,则认为结果可取[11]。图4、5示出了无槽模型和有槽模型在ω=1 087.08 rad/s时旋转环在不同网格数下的切向最大应力计算结果,综合考虑计算精度要求和计算机配置情况,无槽圆环模型所采用的网格为1 469 547个节点,344 466个单元。有槽的模型采用367 218 0个节点,2 603 339个单元的网格,对最小应力及其他转速条件下的计算模型均进行网格独立性检验。

图4 无槽模型最大应力网格独立性检验

Fig 4 Maximum stress mesh independency test of non-groove model

图5 有槽模型最大应力网格独立性检查

Fig 5 Maximum stress mesh independency test of groove model

3.3 载荷及边界条件

动环的实际几何形状和受力情况比较复杂,对其进行精确的应力分析需要的数据准备和计算工作量都很大,计算周期很长。因此本文作者仅分析离心力单独作用时的应力分布情况。

在进行应力模拟之前按照表2所给数据设定其物理参数,密封环旋转时并未与转轴接触,因此不施加固定约束,只给定旋转角速度进行模拟。

4 计算结果与分析

4.1 解析法结果

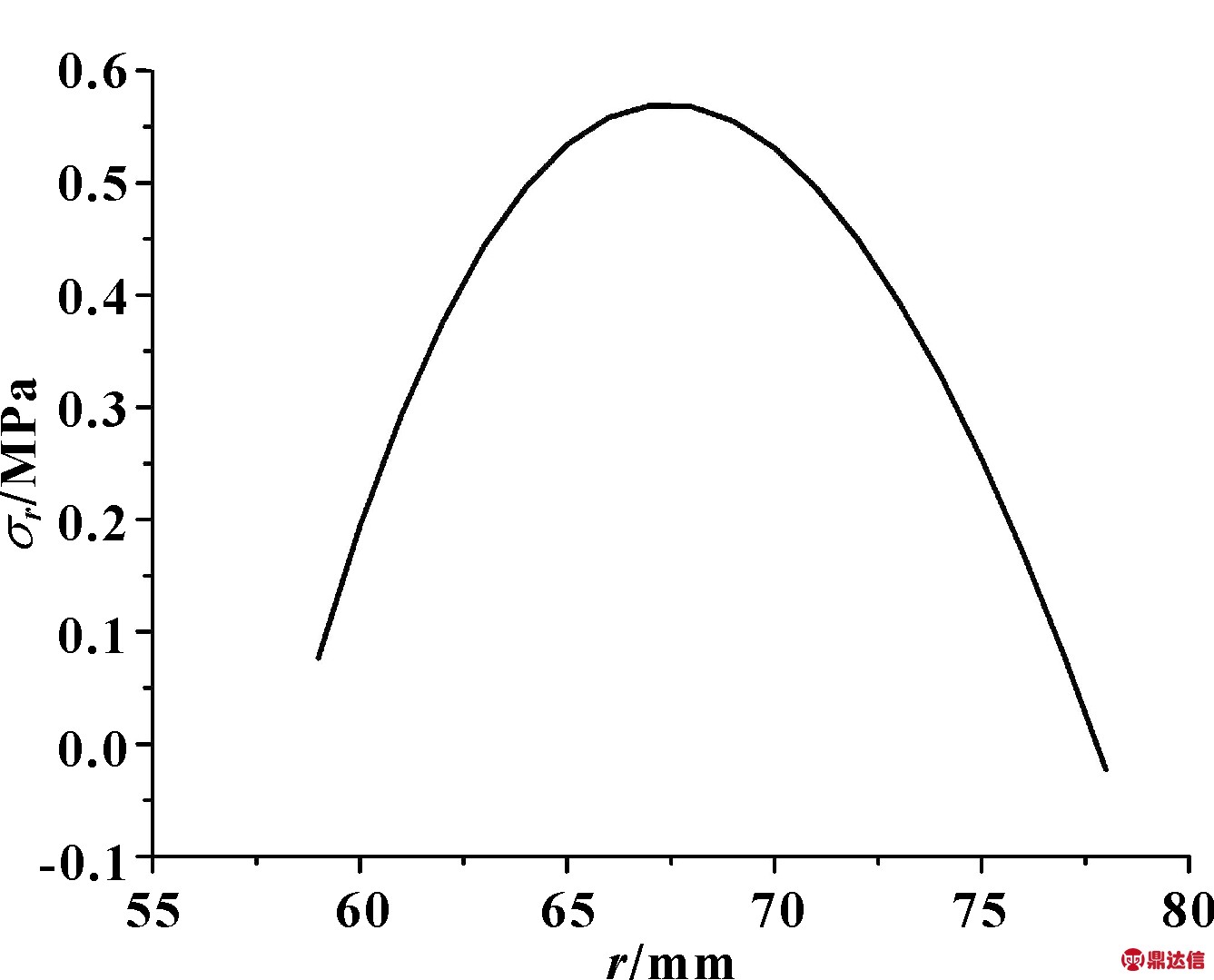

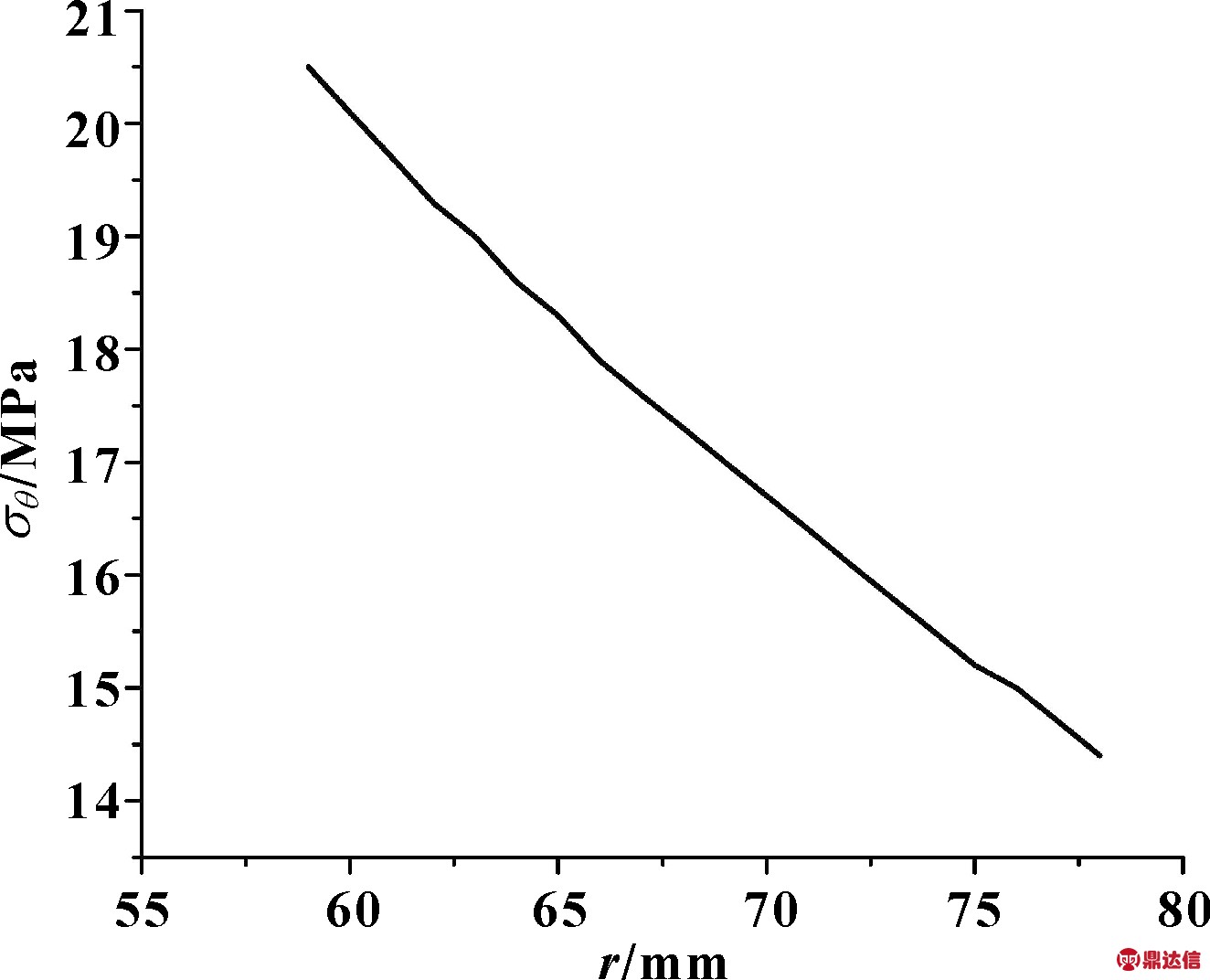

利用解析法给出的公式分别计算文献[2]中案例的径向应力与切向应力分布。图6、7分别示出了在角速度ω=1 087.08 rad/s时的径向应力与切向应力分布。

图6 ω=1 087.08 rad/s时密封动环径向应力分布

Fig 6 Distribution of radial stress in rotary ring atω=1 087.08 rad/s

图7 ω=1 087.08 rad/s时密封动环切向应力分布

Fig 7 Distribution of tangential stress in rotary ring atω=1 087.08 rad/s

由图6可以看出,径向应力随着半径的增大先增大后减小,当半径![]() 时,径向应力达到最大,最大值为0.570 3 MPa。由图7可以看出,切向应力随着半径的增大而减小,在内径处应力最大,最大值达到20.728 7 MPa。由图6、图7可以看出,切向应力远大于径向应力,切向应力最大值为径向应力最大值的36.35倍,故在之后的强度校核时主要是针对切向应力进行校核,认为当切向应力最大值超过许用应力时,强度失效。

时,径向应力达到最大,最大值为0.570 3 MPa。由图7可以看出,切向应力随着半径的增大而减小,在内径处应力最大,最大值达到20.728 7 MPa。由图6、图7可以看出,切向应力远大于径向应力,切向应力最大值为径向应力最大值的36.35倍,故在之后的强度校核时主要是针对切向应力进行校核,认为当切向应力最大值超过许用应力时,强度失效。

4.2 有限元分析结果

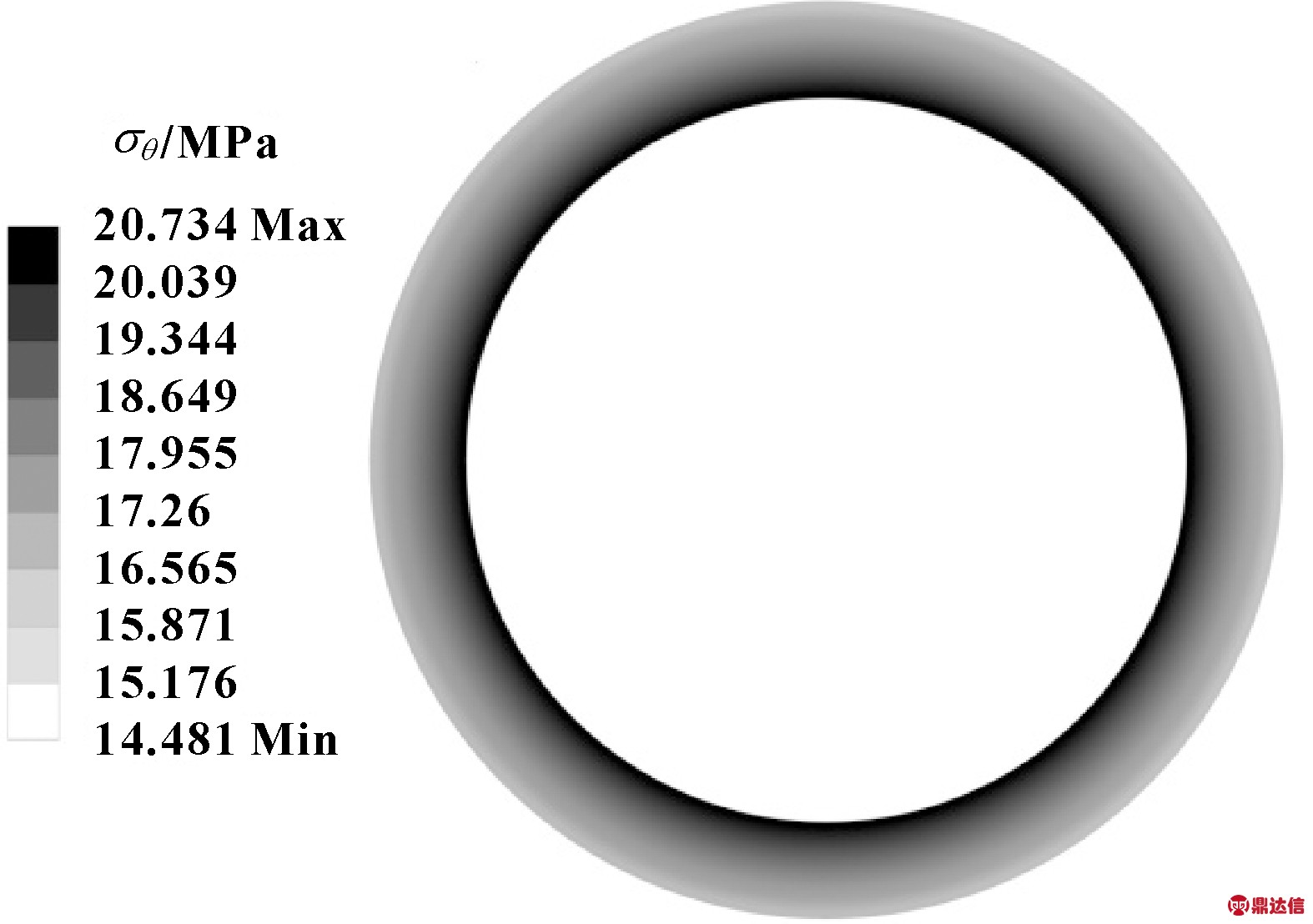

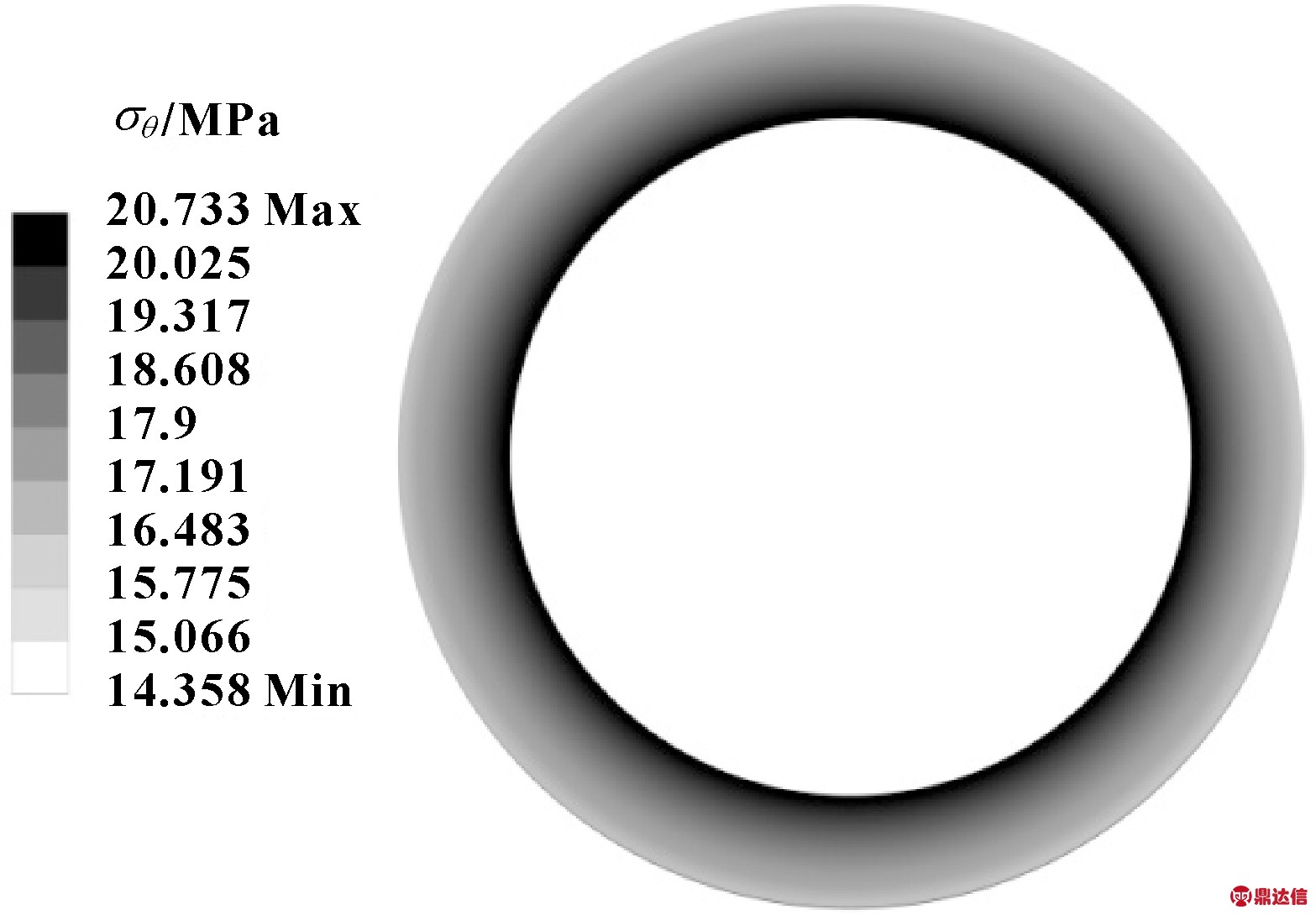

通过ANSYS计算分析,得到了整个动环详细应力分布情况,为与解析法进行对比,依然采用第一强度理论(Maximum principal stress)以云图的形式对动环切向应力分布进行详细描述。

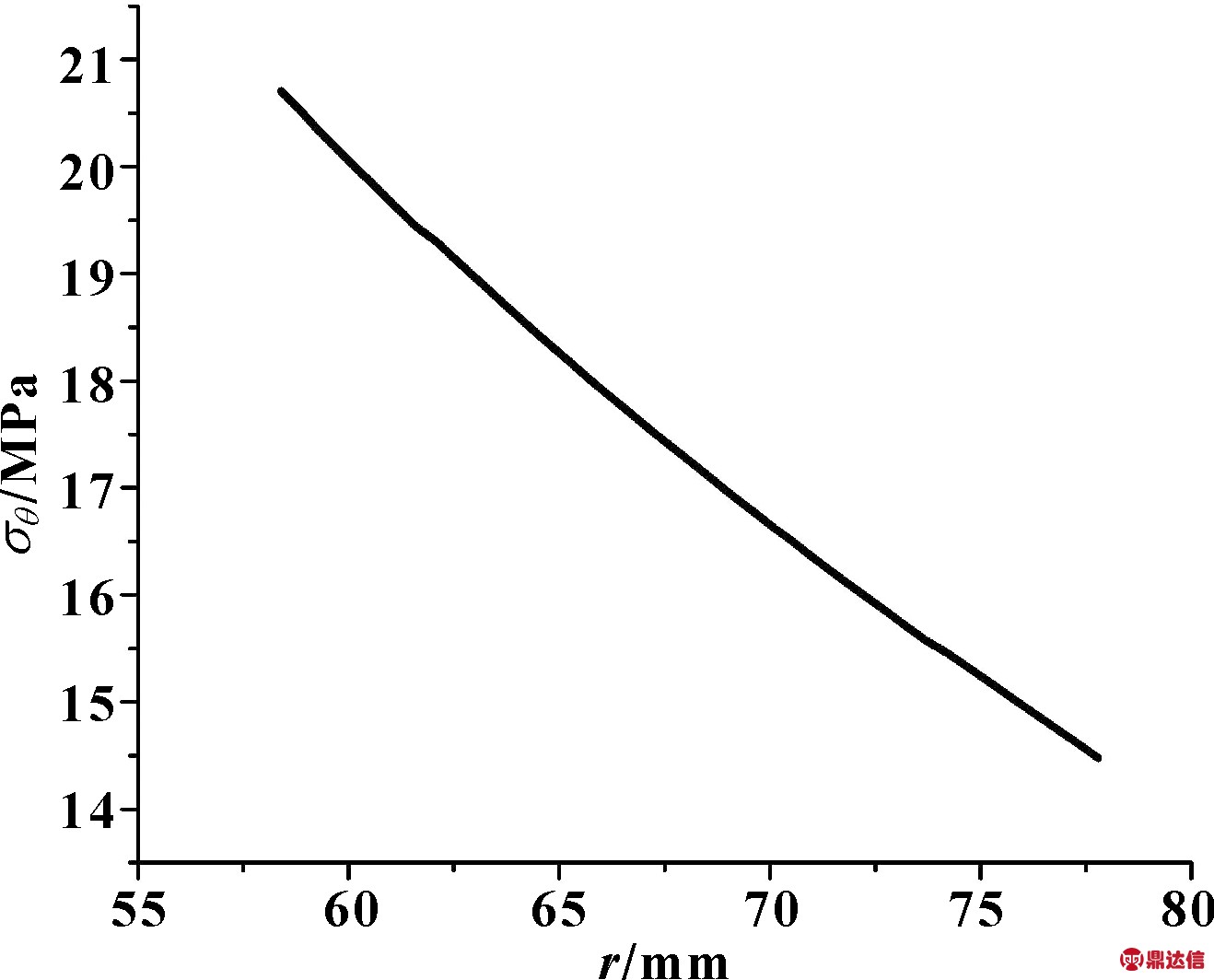

对于无槽的圆环模型,图8为在角速度等于1 087.08 rad/s的条件下得到的切向应力云图。其沿半径方向各个点的应力大小如图9所示。

图8 ω=1 087.08 rad/s时无槽的圆环模型切向应力分布

Fig 8 Tangential stress distributionof rotary ring of non-groove model at ω=1 087.08 rad/s

图9 ω=1 087.08 rad/s时不同半径处的切向应力

Fig 9 Tangential stressof rotary ring at different radius at ω=1 087.08 rad/s

由图8可以直观地看出,切向应力在内径处最大,达到20.734 MPa,在外径处最小,为14.481 MPa。图9中不同半径处的切向应力值,其趋势与解析法得到的是一致的,都随着半径增大而减小,且数值接近,说明数值模拟方法是可行的。

对于带螺旋槽的圆环模型,在转速为1 087.08 rad/s时其切向应力分布如图10所示。

图10 ω=1 087.08 rad/s时带螺旋槽的圆环模型切向应力分布

Fig 10 Tangential stress distributionof rotary ring of groove model at ω=1 087.08 rad/s

图10显示最大切向应力为20.733 MPa,最小切向应力为14.358 MPa ,与圆环模型得到的数值很接近,最大切向应力相差0.001 MPa,最小切向应力值相差0.123 MPa。两者的切向应力在外径处相差最大,但差值不大,说明螺旋槽对密封环切向应力的影响很小,可以忽略。

4.3 解析法结果与数值法结果的对比分析

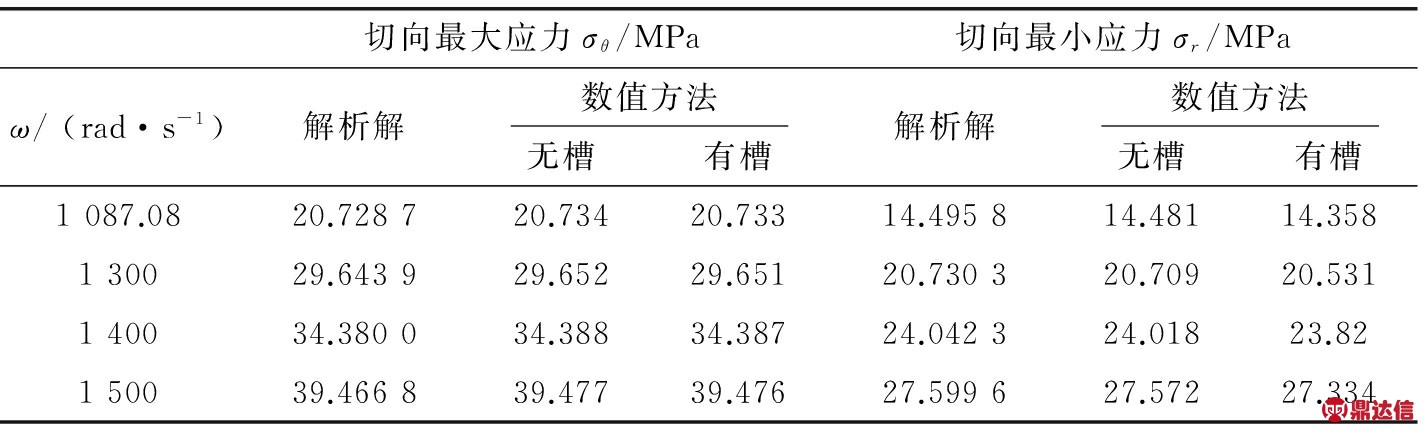

在将特定转速下的几种模型进行计算之后,改变转速对几种模型进行计算模拟,得到结果如表3所示。

表3 解析法与数值模拟的应力比较

Table 3 The stress of rotary ring calculated by numerical method and analytical method

由表3可以看出,在相同转速条件下,数值法比解析法得到的最大应力要大一些,而最小应力要小一些。而2种数值模拟模型中,无螺旋槽圆环的应力比带有螺旋槽圆环的应力要大一些,但最大应力相差不超过0.002 MPa,而靠近外径处最小应力差距稍大,这是因为带有螺旋槽的圆环在外环附近开有螺旋槽,导致其质量减小,而离心力与质量成正比,从而使得离心力减小。不过,由于螺旋槽深远远小于动环厚度,应力不会发生明显变化,说明螺旋槽对旋转环的强度几乎没有影响。

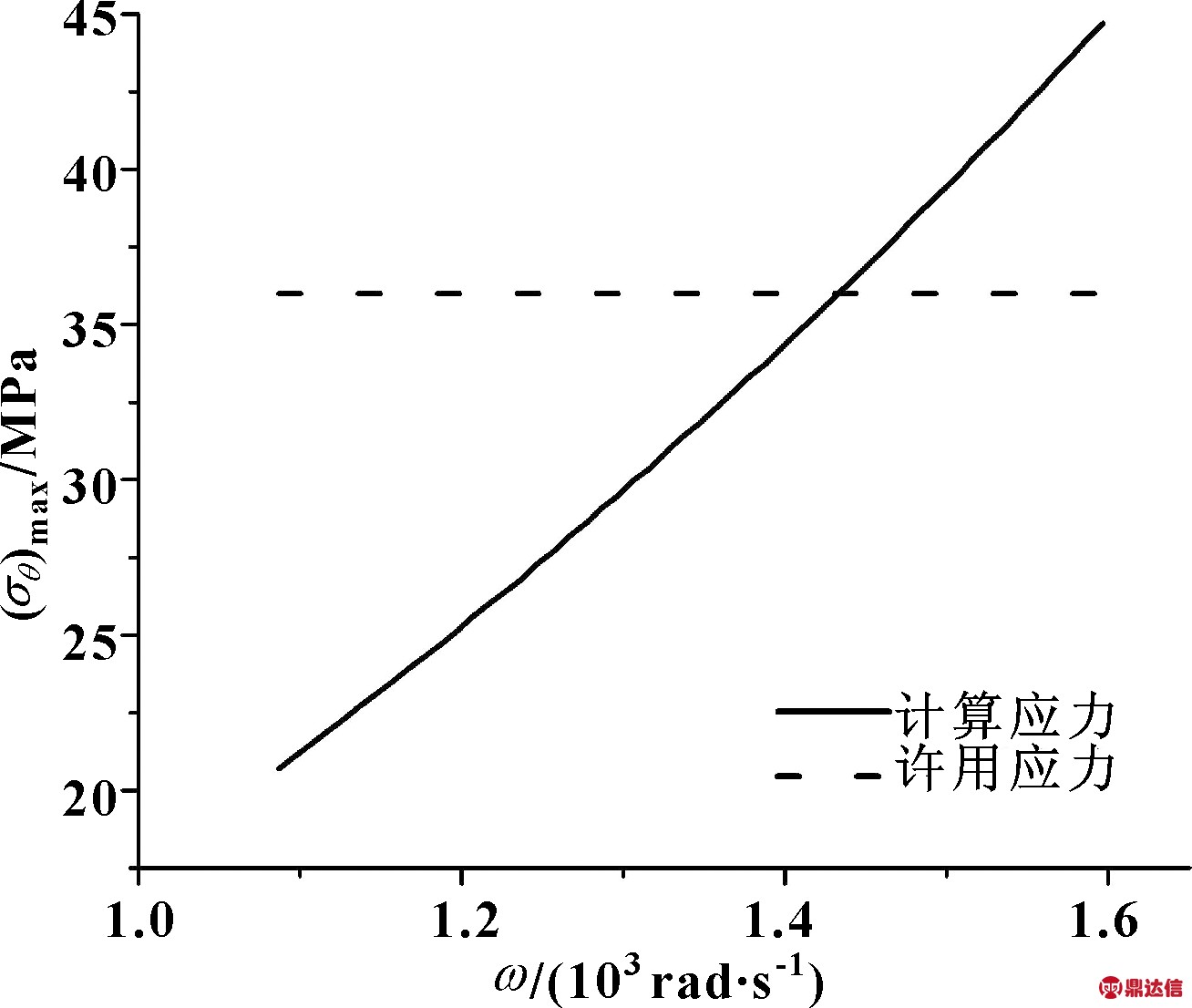

图11示出了最大切向应力σθmax与角速度ω的关系。

图11 最大切向应力与角速度关系

Fig 11 Relationship between maximum tangential stress and rotational angular velocity

由图11可以看出,最大切向应力随着角速度的增大而增大,当转速达到1 432.605 rad/s时,计算应力等于许用应力,此时的角速度为允许的最大旋转角速度角速度[ω]max。当角速度大于此转速时,理论预测密封旋转环会发生破裂。

5 结论

(1)离心力作用下,旋转环径向应力随半径的增大,先增加后减小,在半径为![]() 处达到最大值;切向应力随着半径的增大而减小,在内径处最大。

处达到最大值;切向应力随着半径的增大而减小,在内径处最大。

(2)切向应力远大于径向应力,强度校核时可主要考虑切向应力,其最大应力随转速的增加而增大。

(3)解析法与数值模拟方法均可以对螺旋槽密封旋转环进行应力计算,得到的结果较为相近。

(4)数值模拟方法中,由于螺旋槽深与其他方向尺寸差距较大,有螺旋槽和无螺旋槽模型得到的应力结果相近表明。螺旋槽对密封环强度的影响可以忽略。