摘要:机械密封端面温度分布是影响机械密封性能的一个重要因素,端面温度近似解析计算能够很容易地分析温度对密封的影响。热量以热传导形式在动静环内部传递,在动静环与介质接触区域以对流传热形式进行传递,同时考虑明确定义的热传导角,热量在动静环上的分配,基于热传导理论,获得一种确定动静环内部温度分布的计算方法。对比分析解析计算结果与数值模拟结果,表明近似解析解与数值模拟计算结果的温度平均误差均随端面距离和半径的增加呈下降趋势。

关键词:机械密封;端面温度;数值计算

机械密封端面温度的确定与控制是机械密封设计和使用的一个关键技术。密封端面温度对机械密封性能有着明显的影响[1],端面温度分布的研究一直是机械密封研究领域一个重要内容。目前确定端面温度计算方法主要有以下几种[2]:端面平均温度简算法,数值计算法和近似解析法等。其中解析法能从本质上揭示规律,其计算结果具有确定性和唯一性,因此确定机械密封端面温度的解析计算方法是机械密封研究一直致力追求的目标。1980年李克永等[3]推导了确定简单矩形断面密封环温度分布的解析计算方法。1986年李红等人[4]针对实际使用的密封环形状,推导了L型密封环的端面温度解析解。

1992年Pascovici和Etsion提出热传导角φ的概念[5],1994年Etsion和Groper给出了热传导角 φ的明确定义[6],推导了全液体润滑状况下的端面温度分布计算公式,对比了解析计算与数值模拟计算结果。1995年朱孝平等[7],2004年胡小云[8]推导了双端面机械密封混合摩擦状态下的端面温度分布计算公式,其中对于热传导角的计算,胡小云根据实际情况进行了计算。这几种解析法不足在于将静环表面 (包括与介质接触的表面和与空气接触的表面)作为绝热边界处理,忽略了热量在静环上的传递。2012年高杰等人[9]考虑热传导角、热量在动静环上的分配,推导了混合摩擦状况及全液体润滑状况的密封端面温度分布,对比分析了不同近似解析法,并分析了影响端面温度分布的因素及其规律。

但是前面几种方法仅仅只是分析了动静环接触端面的温度分布,对于动静环内部温度的分布,并没有给出计算表达式。因此,本文作者根据热传导理论,假定热流沿热传导角方向由密封间隙传至动静环的圆柱表面,并考虑热量在动静环上的分配,对密封环内部温度分布进行理论分析,并将理论分析结果与数值模拟结果进行对比。

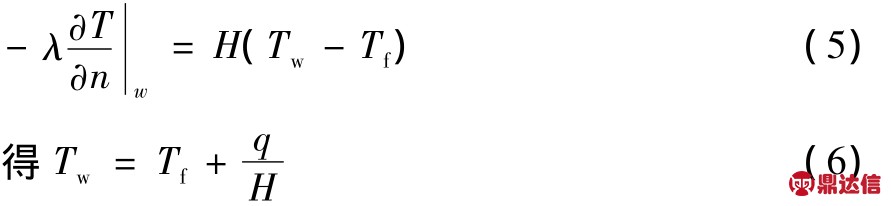

1 理论计算

1.1 计算模型

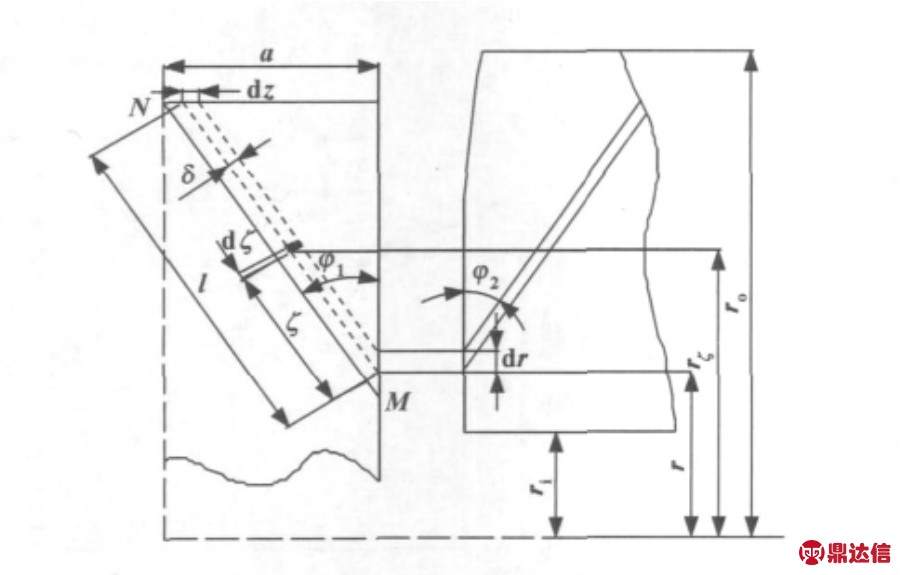

对于动环或静环来说,假定热流是沿着固定角方向由密封间隙传至动环或静环圆柱表面,然后再与密封腔液体进行热量交换。因此热量在动静环内部的传递为热传导,在动静环表面与密封腔液体之间的热传递为对流换热。理论分析计算模型如图1所示,密封端面摩擦产生的热量沿固定的热传导角φ传递到密封环的圆周表面,再与被密封液或冲洗液进行热量交换 (图中虚线为热流传递方向)。同时考虑到实际情况下,热量并不能完全由动环进行传递,静环也会传递一部分热量,即要考虑热量在动静环上传递时的分配比。

图1 理论分析模型

Fig 1 Theory analysismodel

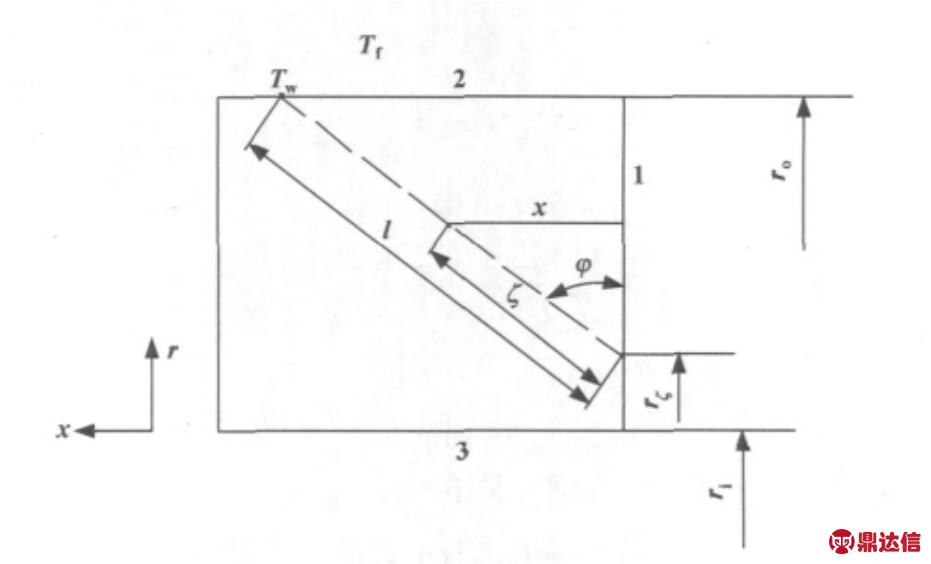

图2示出了考虑热传导角的计算模型,其中x表示轴向方向,r为半径方向。表面1为动环或静环接触端面,表面2为动环或静环与介质接触表面,表面3为动环或静环内侧表面。

计算数据如下:外径r o=81.5 mm;内径r i=76 mm;端面线速度v=10 m/s;λ1=79.6 W/(m·℃);λ2=75.4 W/(m·℃);k=0.599 W/(m·℃);T f=20℃;弹簧比压为0.2 MPa;介质压力为1.5 MPa。

图2 考虑热传导角的计算模型

Fig 2 The calculation model considered heat conduction angle

1.2 传热效率分配比

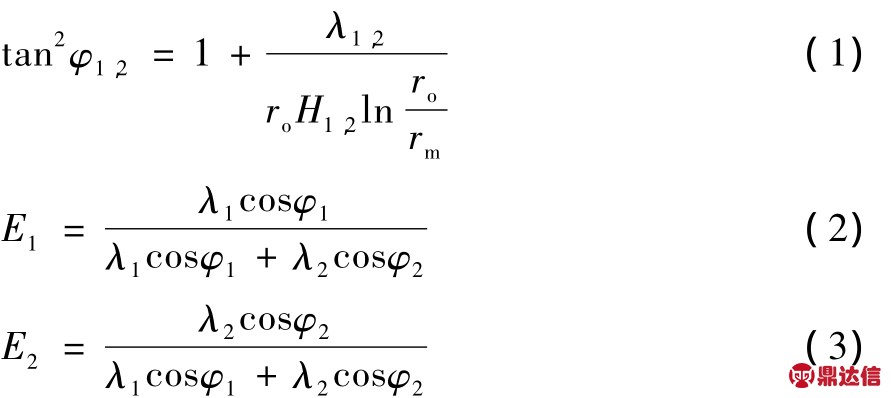

在实际模型中,不仅动环会传递热量,静环也会传递一部分热量,因此,在计算时要考虑热量在动静环上的分配。动静环热量分配系数的计算由文献[9]可得,动静环端面热量分配系数计算如下:

式中:E1为动环的热量分配系数;E2为静环的热量分配系数。

从式(1)~(3)能够看出,热量分配比与动静环材料的导热系数λ、热传导角φ、动静环的对流换热系数H及几何模型等参数相关。由式 (1)可得动环的热传导角为 54.06°,静环的热传导角为57.45°,同时考虑动静环材料的导热系数分别为79.6和75.4 W/(m·℃),代入式 (2), (3)中,计算可得热量分配比为:动环E1=0.535 2,静环E2=0.464 8。

1.3 考虑热传导角的端面温度解析法

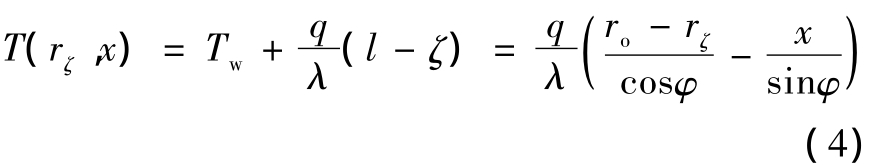

热流沿热传导角φ从壁面1传至壁面2时,如图2中虚线所示,运用热传导理论中傅里叶定理,则不同径向位置rζ和不同轴向位置x的密封环温度为:

壁面2与封液之间的热量交换为对流换热。则由传热学知识可得:

联立式(4),(6)可得

其中,q=fPgrω

式中:T是径向位置rζ及轴向位置x的函数,对应不同的rζ、x,能够得到不同位置的温度分布。

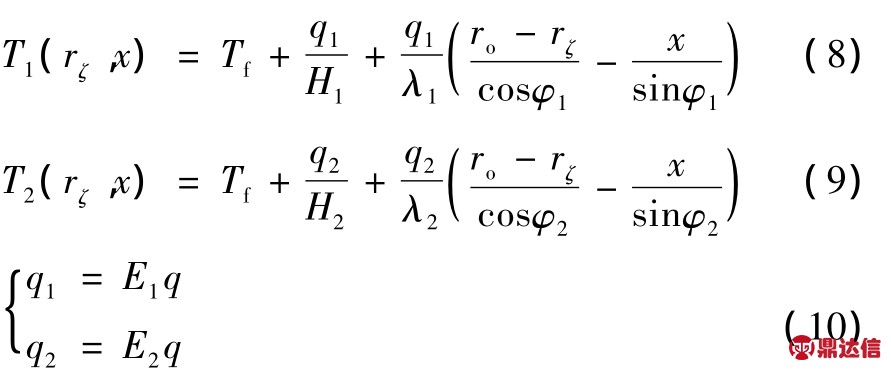

由式 (7)可得不同轴向位置、不同径向位置的温度计算公式。对于动静环来说,密封环内部的温度分布可由分别由下两式确定。

2 计算结果对比分析

为了能给决策者提供权衡3个目标的折衷优化方案,在分析IDE算法优化得到的一系列Pareto最优解的基础上,列出了各目标折衷解及折衷的电容器组投切方案,如表2、表3所示。

图3 动环内部温度分布

Fig 3 The temperature distribution of rotor ring

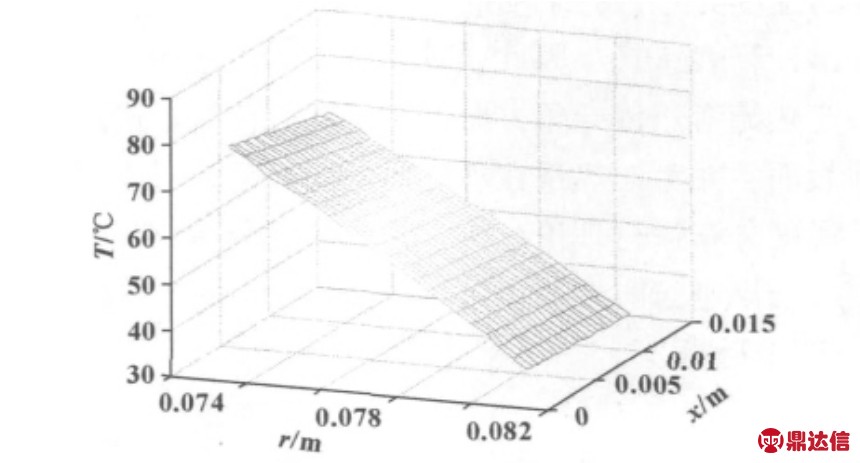

2.1 动环径向温度计算结果对比

图4示出了距端面距离分别为0、1.2、2 mm处的径向温度分布对比,结果表明径向温度分布都是随半径增加而逐渐减小,数值模拟结果表明温度分布减小的趋势近似为抛物线,而解析解减小的趋势为直线。3种端面距离处径向温度的解析解与数值模拟解平均误差为19%、12.5%、10.3%。即离密封端面越远,径向温度的解析解与数值模拟解的平均误差越小。

图4 动环径向温度解析解和模拟解对比

Fig 4 Comparison of radial temperature of the rotor ring obtained by analytical calculation and simulation analysis(a)0 from the end face;(b)1.2 mm from the end face;(c)2 mm from the end face

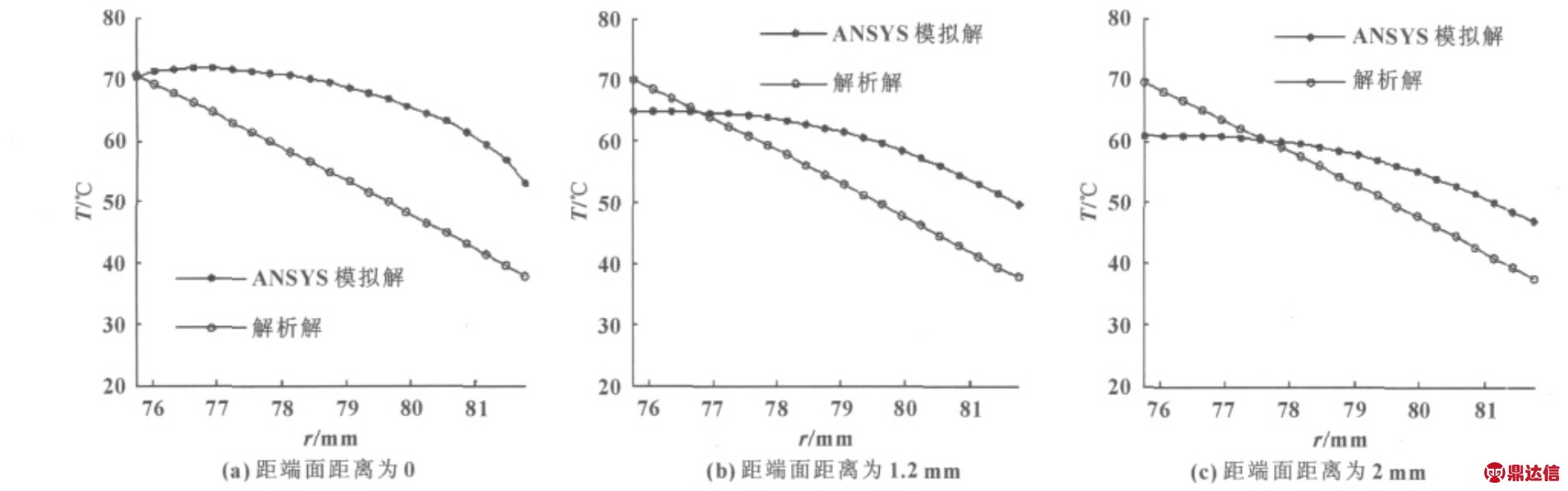

2.2 动环轴向温度分布对比

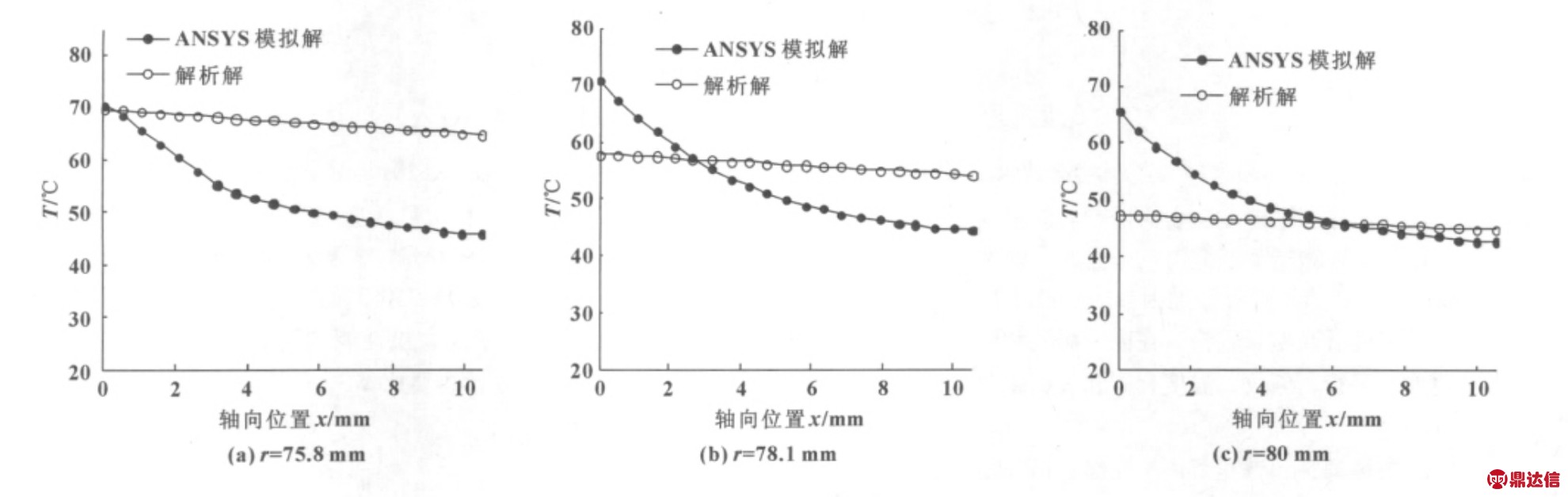

图5示出了不同半径处的轴向温度解析解与数值模拟结果的对比。不同半径处,随着轴向位置的增加,距离密封端面越远,端面温度逐渐降低,解析解为直线,降幅较小,数值模拟解近似为抛物线,降幅较大。图(a)~(c)的解析解与数值模拟结果的对比表明,随着半径的增大,不同半径处的轴向温度平均误差是逐渐减小的。在图 (a)~(c)表示的不同半径处,轴向温度的平均误差分别为:20.5%、13.5%、8.2%。

图5 动环轴向温度解析解和模拟解对比

Fig 5 Comparison of axial temperature of the rotor ring obtained by analytical calculation and simulation analysis at r=75.8 mm(a);r=78.1 mm(b);r=80 mm(c)

3 结论

(1)考虑热量在动静环上的分配、明确定义热传导角,推导了密封环内部温度分布计算公式,得到密封环内不同轴向位置及不同径向位置的温度分布,并将计算结果与数值模拟结果进行了对比分析。径向温度及轴向温度分布趋势如下:随着半径的增加,或随着距端面轴向距离的增加,温度均呈下降趋势。近似解析解表明,温度呈线性下降趋势,而数值模拟结果呈似抛物线下降趋势。不过,近似解析结果与数值模拟结果的平均误差均随端面距离的增加或随半径的增加呈下降趋势。

(2)近似解析计算对模型进行了部分简化,在密封环上的热量分配采用公式进行计算,但数值模拟计算时的模型与实际模型相同,采用整体建模方式,密封环上的热量分配比由系统自动分配。因此,两者计算的结果会出现一定的误差。有理由相信,数值模拟的结果更加接近实际情况,但解析计算方法更简洁和更实用。