摘要:针对传统电缆连接器的品质控管中人眼目视判定存在人为误判的缺点,开发整合尺寸测量与瑕疵检测为一体的自动化检测机台。利用NI运动控制模组将待测物移动至光学取像模组正下方,通过CCD获取工件表面状态影像,利用傅里叶变换与小波变换算法对影像进行分析比较,实现牙孔特征检测;利用二值化与膨胀算法实现断差检测;利用二值化与腐蚀算法实现柱脚检测,从而判定该待测物是否符合设计规范。实验结果表明,该自动化光学检测设备能够正确辨识良品与不良品,满足厂商对品质控管的需求。

关键词:电缆连接器;光学检测;傅里叶变换;小波变换;二值化;瑕疵检测

1 引言

电缆连接器生产过程中的品质控管是制程中不可或缺的一环。传统连接器的品质控管通过人眼目测检验,易造成人为误判,稳定性及重现性差,人工成本高[1]。针对以上缺点开发尺寸测量与瑕疵检测为一体的光学自动化检测机台,经过实践验证该设备能够实现产品质量检验。

②河道水环境没有得到根本改变。农村生活污水直排入河内状况还未改观,农业面源污染无法有效控制,工业废水不达标排放,农村生产、生活污水处理还处于起步阶段,农村河道水质恶化,水环境状况不容乐观。

2 系统架构

完整的自动化光学检测系统由机构模组、影像模组、电控模组与软件控制模组等四部分组成。

2.1 机构模组

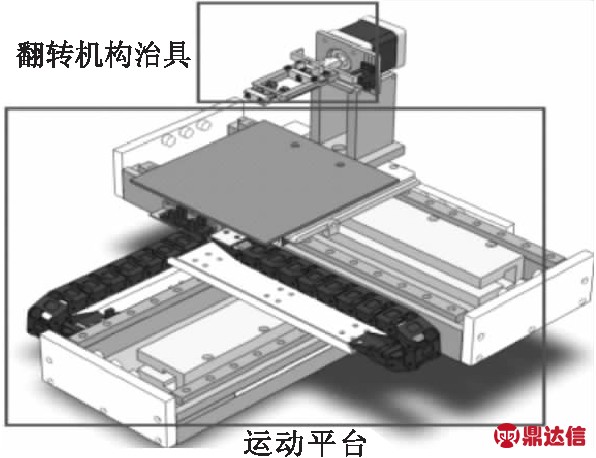

如图1所示,机构模组分为上部翻转机构夹具和下部运动平台两部分。运动平台部分包含线性马达、驱动器、线性滑轨与光学尺等部件;翻转机构夹具则由步进马达、驱动器、光遮断器与夹具等部件组成。运动平台由两轴线性马达组搭配驱动器接收光学尺信号控制转子位置,马达各轴有效行程约为200mm。

图1 机构模组

翻转机构夹具包含翻转机构与待侧物的夹具。由于待测物需测正反两面,故设置为自动翻面,以便加快检测动作。夹具下方的压克力板作用在于取像时让背景成为单一颜色,使影像后期处理更加简单快速。

驱动翻转机构采用2相步进马达,基本步距角1.8°。搭配两相六线式步进驱动器,将步距角切为1/16,使得一步转动0.1125°。为判定马达是否旋转了180°,在马达旋转轴旁加装光遮断器。当光被遮蔽时,此光电开关的输出信号就会改变成高电位或低电位触发外部信号。

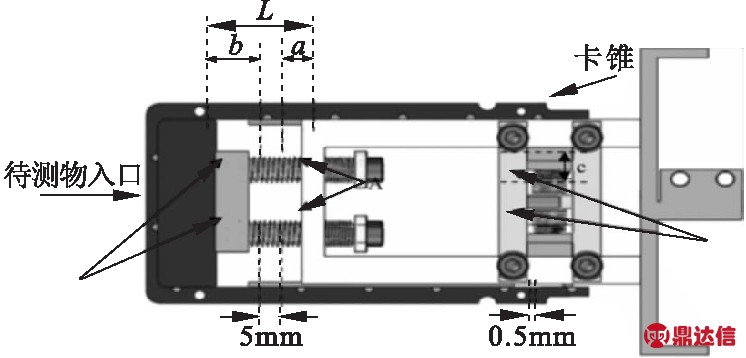

为确保在线马达移动与旋转轴旋转时,待测物稳固不会摇晃,特设计夹具来固定待测物(见图2)。将待测件推入此夹具后,因两侧卡锥顶扣住方形缺口以及顶块的前端顶持,从而达到力平衡且稳固不摇晃。

为了让待测物顺畅推入,推到底时卡锥离待测件的方形缺口留有0.5mm的裕度。夹具机构有三组对称的弹簧装置,分别标示于图2中的A、B与C位置。夹具左侧的A、B位置分别选用WY、WR弹簧,并利用机件安排使待测物放置在前后左方档块与右方档块之间,距离L为固定长度19.8mm。

(3)查看空气储罐使用单位相应的安全管理人员和操作人员是否持有特种设备作业人员证,压力容器作业人员是否定期接受安全教育和专业培训。

图2 夹具结构

2.2 影像模组

电话想起的时候,丁小强正忙着出牌。手机就搁在边上的茶几上,一扭头就可以看见屏幕。是布雅兰打来的,时间刚过九点。丁小强放下牌站了起来(他只穿一条花格短裤),对笑吟吟坐在对面的杜一朵说,不许赖皮偷看。杜一朵眨了一下眼睛,她的眼睛泛着酒后的红光。她看着丁小强中年发福的肚腩和肚腩下面的贴身小包裹就嘻哈哈地掩口笑起来。

影像视觉模组[2]分别使用两部不同CCD来拾取影像。第一部分是900万像素有效视野范围6.104mm×4.578mm的CCD在待测物的正上方截取影像,用来判读待测物的表面瑕疵、重点尺寸测量与柱脚检测。另一部分是80万像素CCD倾斜70°角拾取牙孔影像,并使用影像处理判读工件是否存在牙孔特征。除两组CCD外,还采用了一组红色无影环型光作为系统光源。

2.3 电控模组

2016年5月《中国乡村之声》的记者在包括山西在内的12个省区进行了一次的乡村调查,调查报告显示,72%的受访者表示他们的业余时间会看电视、听广播;这说明,农民的业余文化生活中,传统媒体仍然占据着主导地位。农村广播应该成为农村公共文化建设和精神文明建设的有效工具,引领社会主义核心价值观,成为主导农村思想文化的阵地。

电控模组主要由NI产品UMI-7764集线盒、PCI-7344运动控制卡与计算机组成。由计算机端发送命令,经由运动控制卡处理初步的控制信号,通过UMI-7764集线盒到线性马达驱动器,驱动器将原始信号放大至可控制马达需要的电流与电压,并通过光学尺反馈装置截取位置信号与驱动器PID控制,达到闭回路运动控制系统。

3 检测内容及方法

3.1 牙孔检测

牙孔检测是先找到牙孔位置,抓取牙孔感兴趣区域,再分别利用傅立叶变换与小波变换算法对影像处理分析并比较其结果。

(1)自动抓取牙孔位置

首先搜寻牙孔位置找出感兴趣区域[3],为使要放置的待测物能够顺利滑入,夹具设计时留有一定的裕度以减少放入时的阻抗。因待测物推入至卡锥时被固定的位置不尽相同,牙孔位置也会有变动。因此,尝试开发自动抓取牙孔位置的算法,将自动抓取图像中可能为牙孔的位置。

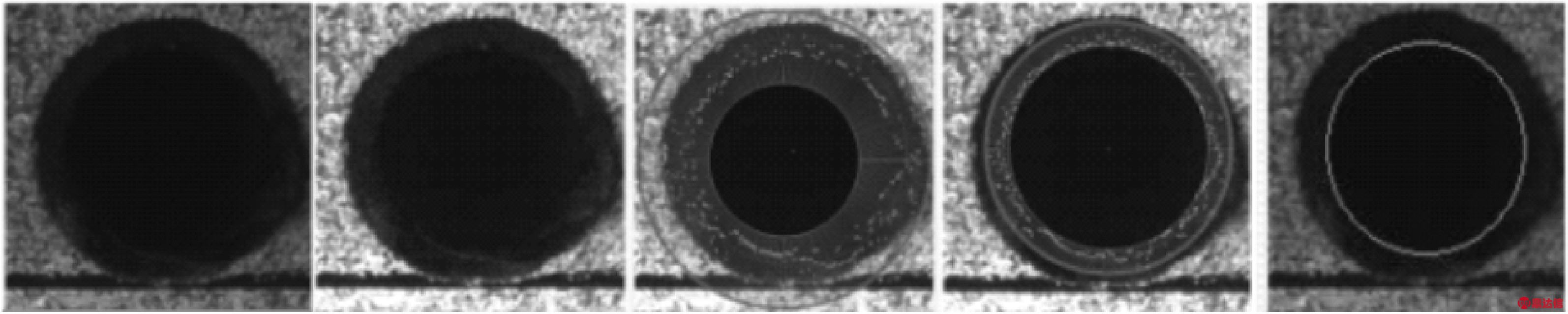

如图3a所示,先载入CCD所拾取到的影像,接着由左至右和由右至左使用两次边缘检测,可得到待测物的左边界与右边界,再将搜寻到的边设定为感兴趣区域的边界,结果见图3b。

前列地尔是临床上广泛使用的改善微循环的药物,具有扩张毛细血管,恢复红细胞变形能力,改善微循环,增加动脉血流量,促进侧枝循环开放,降低血液粘度的作用[5,6]。如今前列地尔已广泛用于脑梗死,糖尿病并发症,耳鸣及慢性肝炎等疾病[7],但未见前列地尔治疗高血压视网膜病变的报道,为观察治疗效果,现将本研究结果报道如下。

(a)原始影像

(b)感兴趣区域影像

图3 自动抓取牙孔位置

将拾取的感兴趣区域影像用NI函数库自动二值化,将影像分为0或1的元素。利用NI函数库圆侦测找出候选圆,此时会发现同一个地方有时会搜寻到重复的圆(见图4b)。如式(1)所示[4],为了剔除重叠的候选圆,采用滤波器筛选候选圆,若符合则删除该候选圆,否则保留可能成为牙孔的圆。

(1)

式中,(xk,yk,Rk)表示对比圆的圆心与半径;(xk+1,yk+1,Rk+1)为待判定圆的圆心与半径,K=1,2,…,n,n为候选圆数量。

(a)原始影像

(b)候选影像

(c)候选图与原始图绘制

图4 圆侦测

(2)傅立叶变换

载入前面寻圆取得的孔洞影像,使用傅立叶变换将空间域影像转成频率域影像,再使用高通滤波器滤除低频信号,只留取高频3%的信息。原始影像与滤波后的影像比对如图5所示。为了减少孔位边缘对特征信息提取的影响,系统将影像中心0.8倍半径以外的影像完全放弃,并且使用均匀化将剩余影像灰阶值分散至0-255的区间。

(a)原始影像

(b)3%高通滤波

图5 傅立叶变换后的高通滤波

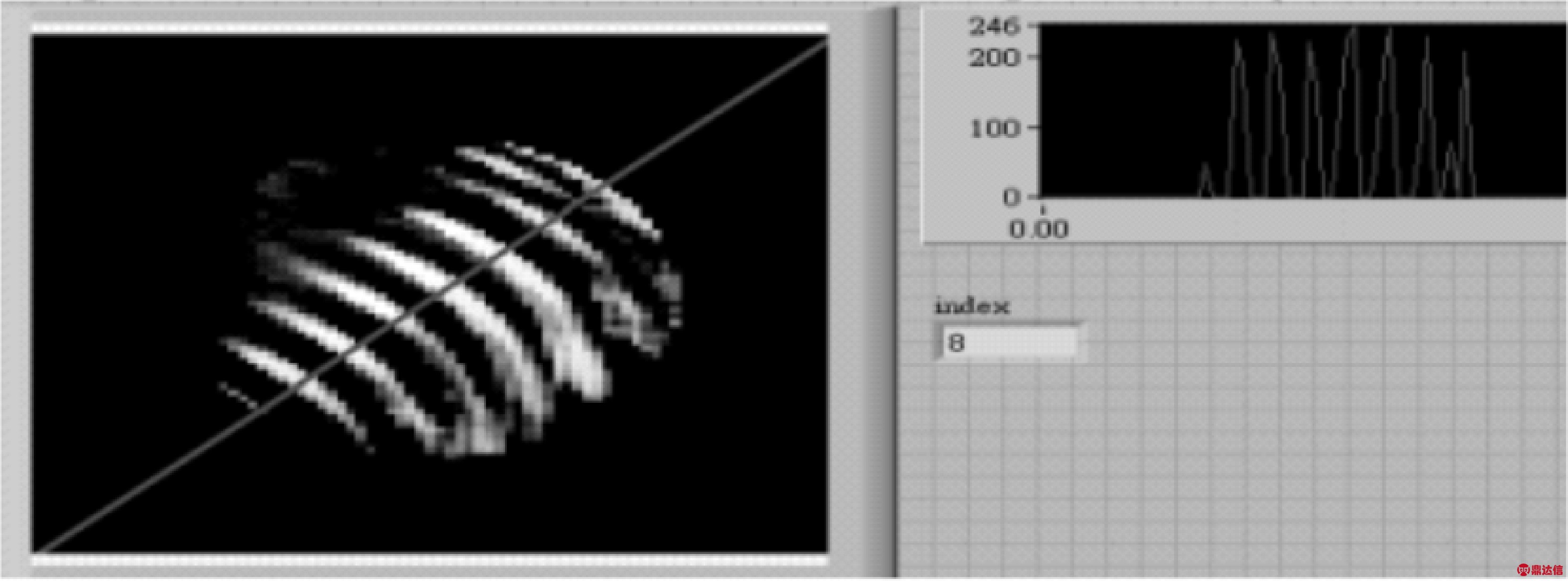

此时需要获取一个重要的技术指标Index1。当均匀化影像由左下至右上的对角线时,发现其灰阶值亮度会有明显的起伏变化(见图6影像右上角的统计图)。通过NI函数库ADC转换器,可将亮度起伏转换为对角线的波纹数。

图6 均匀化波纹数指标

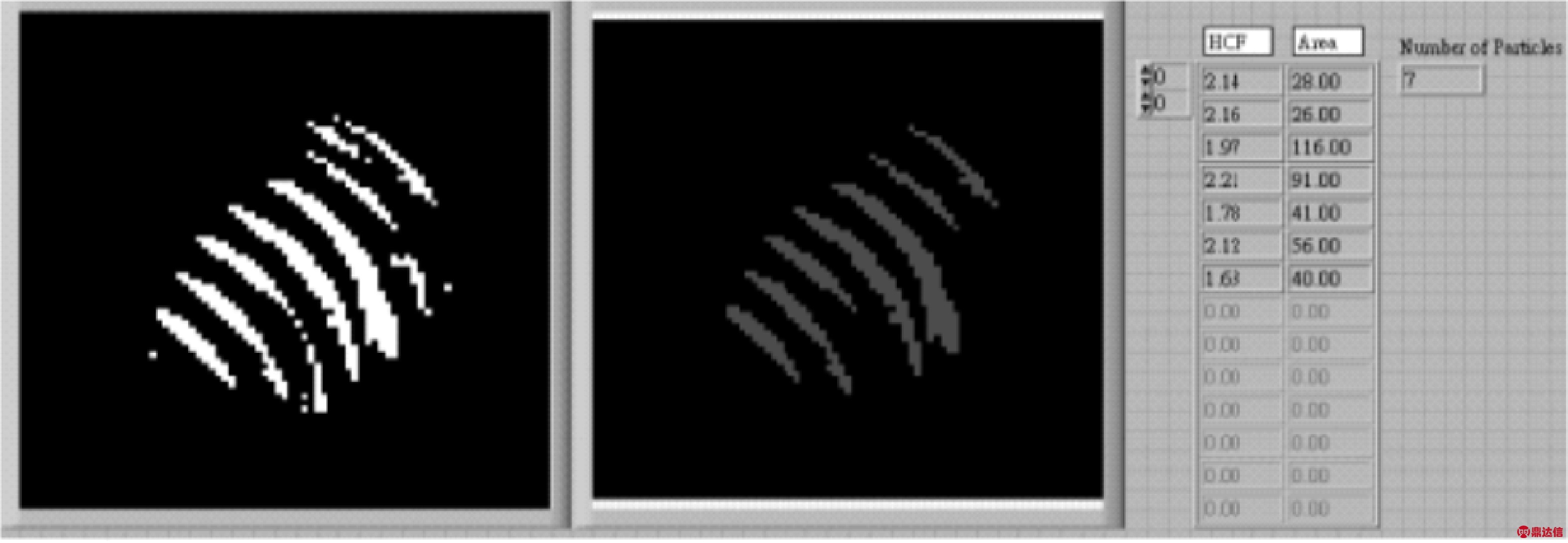

另一个技术指标则是将孔位影像取128为门槛值进行二值化处理[5]。利用物质分析,分别将海伍德圆因子(HCF)小于1.3或影像面积小于20的区域滤除,剩余物体个数即为指标Index2(见图7)。

图7 物质分析后物体数指标

针对上述两项指标,分别对样本中180个牙孔与29个通孔的影像进行自动检测。根据统计结果分析,Index 1与Index 2两者的门槛值分别设为3与2较为恰当。Index 1与Index 2各取最佳结果的两门槛值交集后,得到的缺陷误判率可有效下降至1.44%,而合格误判率为0%。

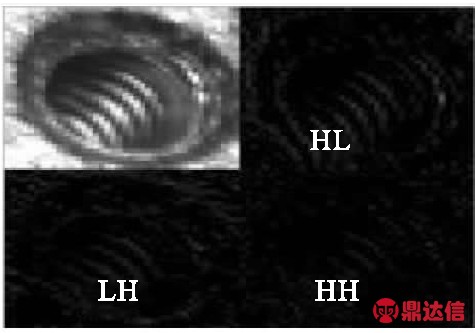

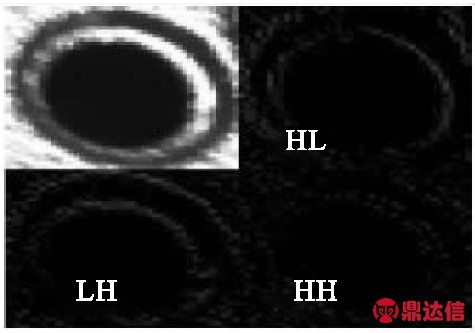

(3)小波变换

利用一阶小波变换测试工件孔位中是否有牙,其算法流程大致与傅立叶变换相似。因小波变换会将影像压缩[6],故在物质分析中滤除面积修改为10较为适当。小波变换后的牙孔与通孔影像如图8所示,在小波变换的牙孔特征检测部分,分别取用该影像中的HL、LH以及HH测试,其中HL影像对后续检测的效果最佳,缺陷误判率为15.31%,而合格误判率则维持在0%。LH以及HH的牙孔缺陷误判率分别为27.27%与25.84 %,牙孔合格误判率均为0%。

(a)牙孔

(b)通孔

图8 小波变换结果

3.2 重要尺寸检测

待测件所要检测与测量的项目有外宽与内宽A、B以及四个孔的直径C。不论是圆、长度或宽度测量,检测的基准都是从侦测边点出发,再由边点建构出所要的圆或直线做进一步的推算。

(1)宽度量测

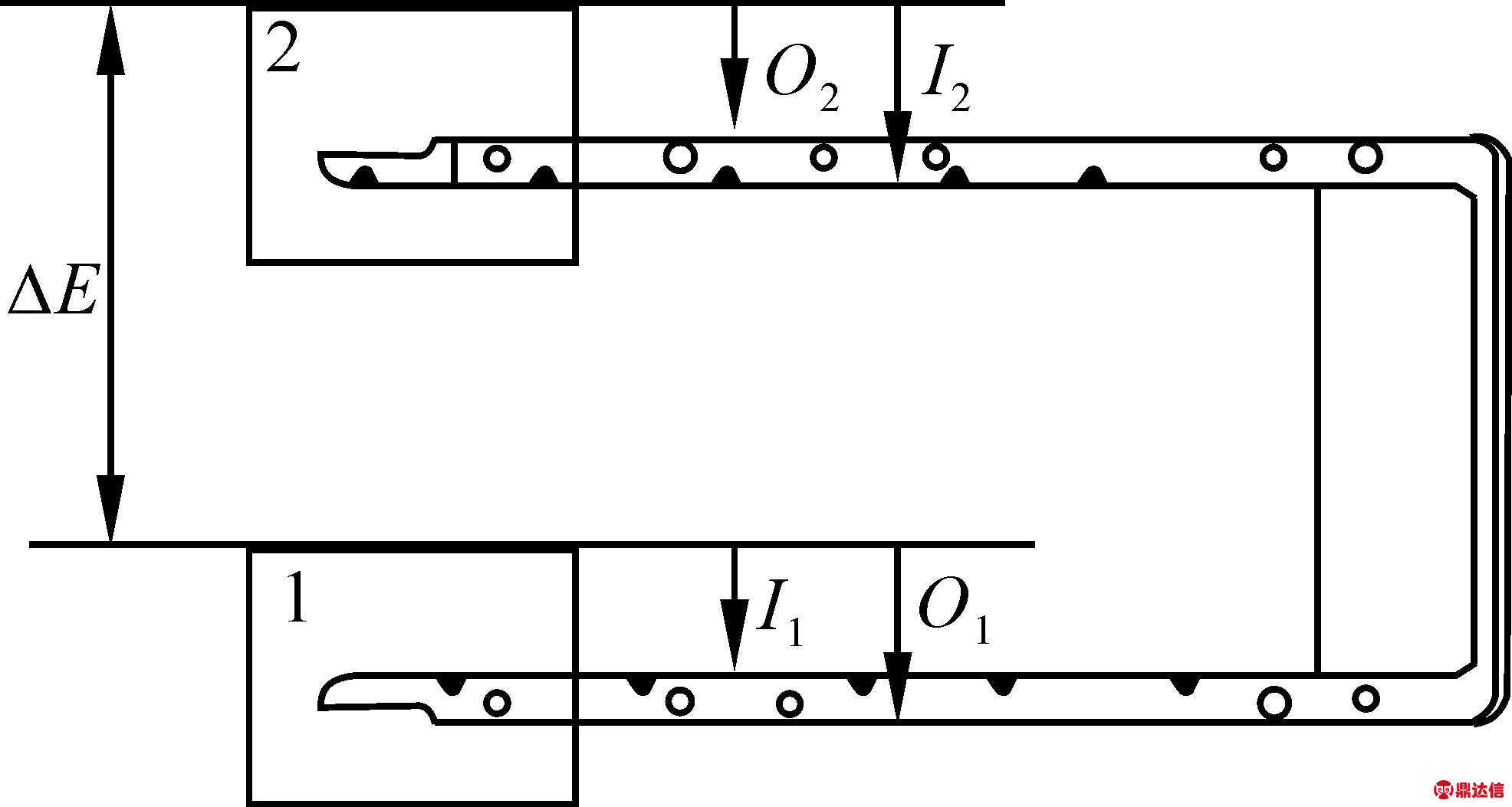

滑轨宽度包含锌轨的内宽与外宽,利用机台进行自动化检测时,CCD的感兴趣区域不能同时涵盖所要测量的区域,必须分两次拾取影像后再进行测量。图9中1号框与2号框分别前后两次取像,2号框上缘的垂直距离ΔE可由光学尺读值的差异计算。在取得的影像中,In与On各自代表为第n张(n可为1或2)影像中内边界与外边界到影像上缘y方向的像素值。

本经济型直筒结构的建筑木模板组件在大型混凝土浇筑件或者小型混凝土浇筑件浇筑时均可以使用,并且混凝土浇筑件的浇筑效果好。同时,紧固组件的结构简单,拆装方便,其中环形紧箍选用钢筋,由于钢筋是柔性的,可以沿胶合面板的曲面弯曲并且在施工后也方便进行矫直已备作下次使用,经济效益佳。本技术所提供的建筑木模板组件还具备了施工快速高效,材料损耗小,节约成本等优点。

图9 重要尺寸测量位置

外宽与内宽的测量计算分别为

确定观测范围内的节点数量,再依据观测范围内的拓扑状态来构建对应的邻接矩阵(状态矩阵),如式(2)所示.

(2)

式中,Sy为运动平台y轴光学尺的放大因子;SF为影像的比例因子(μm/pixel)。

采用边界侦测,可由测得的边点拟合出适当的直线方程式,上下两线段的y距离像素值为

(3)

式中,Δymax和Δymin分别表示直线与各x坐标下、y像素值的最大值与最小值。

(2)孔径测量

待测件需要测量径长的四个通孔,孔径的测量与牙孔检测类似,在整张影像中抽取出孔洞所在的部分影像。在理想条件下,待测件均放置在运动平台上特定的位置,因此利用影像中的特定坐标即可抓取孔位部分影像。由于待测物与夹具间保留了相对运动所需的裕度且运动平台有定位误差,所以实际影像中的孔位与理想位置有出入。采用边线侦测的技术去寻找待测物的实际位置。

将拾取的孔位影像进行如下处理流程:第一步,取出孔位尺寸为2x×2y正方形影像的红色平面;第二步,以影像中心(x,y)为假定的圆心,x为搜寻上限、x/2为搜寻下限进行第一次寻圆侦测。若搜寻得到的圆心与半径分别为(xa,ya)与Ra,则以1.2Ra与0.8Ra分别为搜寻半径的上、下限,再做一次寻圆侦测,得到新的圆心(xb,yb)与半径Rb。当Ra与Rb的差异小于0.01时,代表迭代收敛[7],可在圆心与半径信息输出后结束流程;反之,当Ra与Rb差异甚大时,以(xa,ya)与(xb,yb)两点连线线段的中点为假定的圆心,Ra与Rb的平均值为假定的半径,持续进行迭代,直到半径收敛为止。由此可以得到最佳圆的圆心(x,y)与半径R,其演算步骤及结果见图10。

图10 寻圆侦测结果

3.3 瑕疵检测

待测件的瑕疵检测项目主要有断差检测、柱脚检测等。

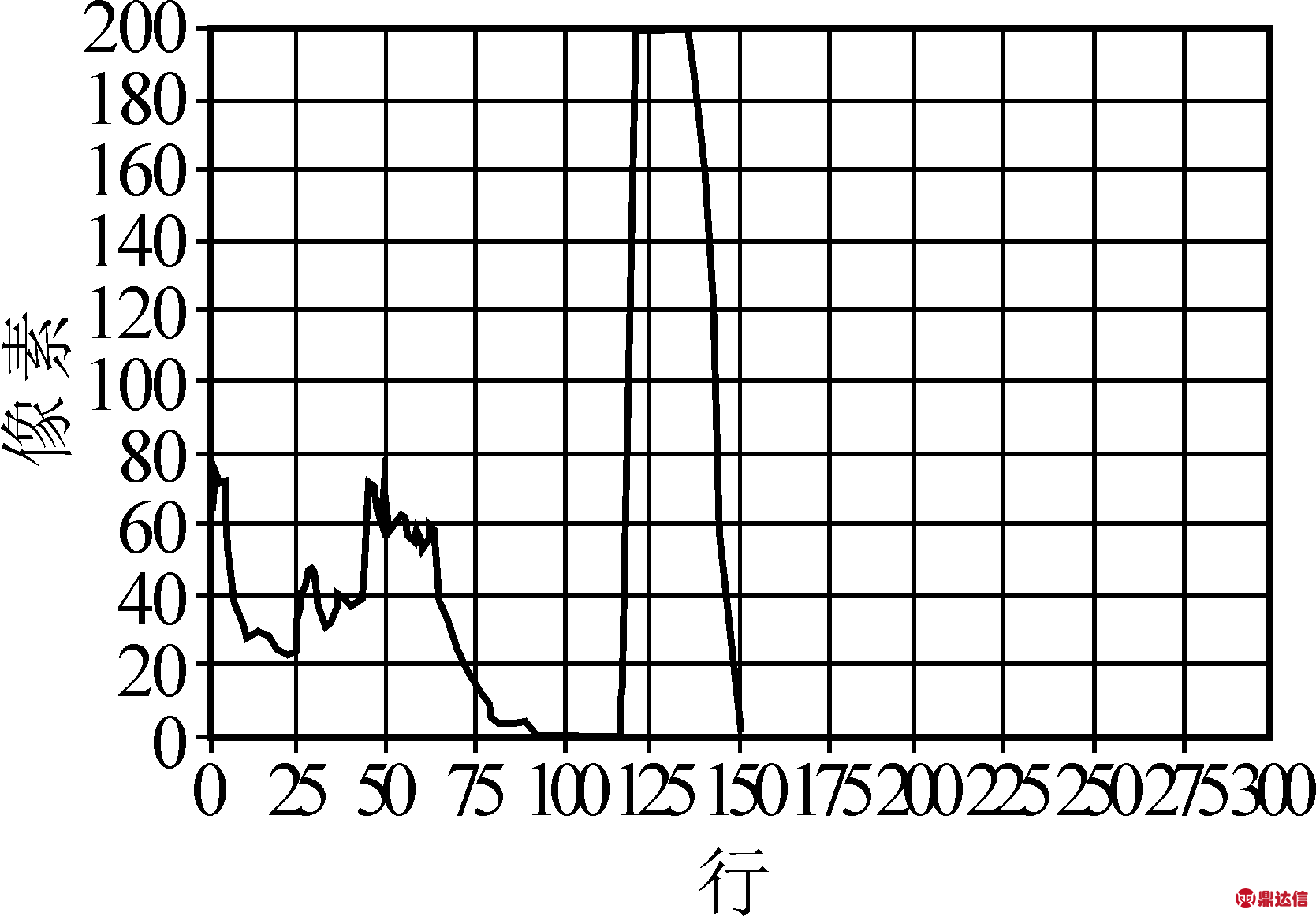

(1)断差检测

断差是判定待测件件号的依据,断差检测的影像处理流程如下:在断差部分的影像中抽取出一个长宽为300×200的断差平面区域亮度信息,使用自动二值化与膨胀算法填满孔洞的影像处理程序后,按顺序统计每行累积的像素值,有断差与无断差的累积像素值统计见图11。若有断差落于断差区域,其最大累积像素值会达到200像素;反之,无断差待测件区域的累积像素最大值则无法达到200像素。

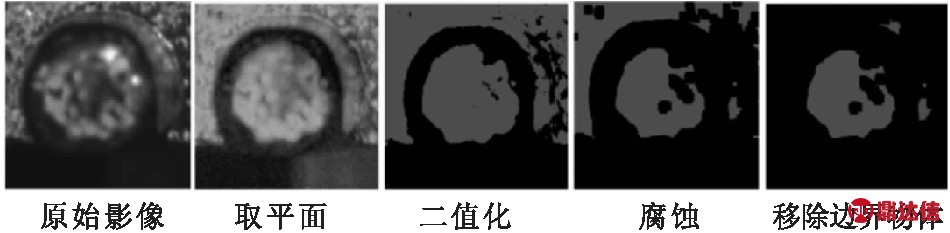

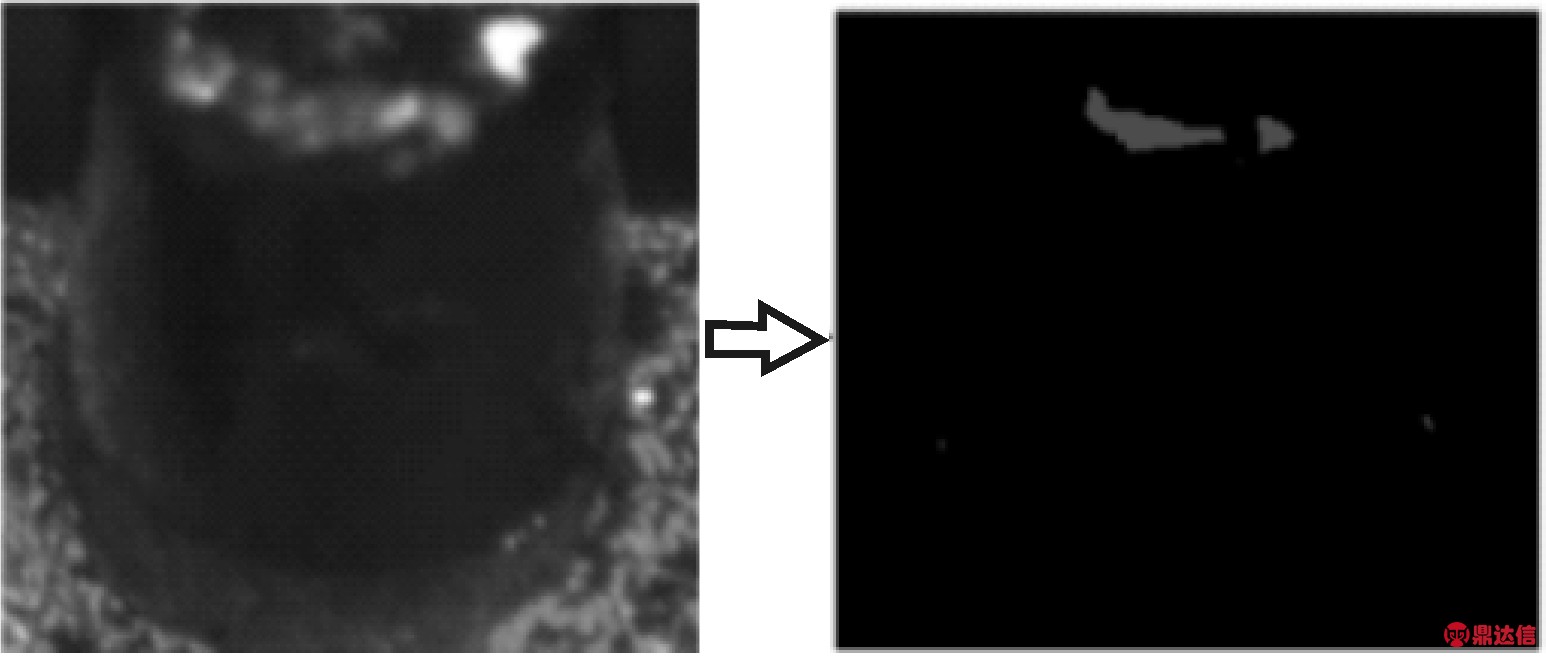

(2)柱脚检测

柱脚为待测件与印刷电路板对位的重要特征,最常见的瑕疵有断脚与歪斜,可能会造成产品组装困难,甚至无法使用。柱脚检测的流程如下:首先抓取每张影像柱脚特征的局部影像,然后将影像载入取饱和度平面,接着使用自动二值化后采用腐蚀算法五次[8],再把边界上的物体移除,最后统计其总面积,根据总面积是否大于门槛值判断柱脚是否为良品(见图12)。

(a)有断差区块影像处理

(b)有断差像素值统计

(c)无断差区块影像处理

(d)无断差像素值统计

图11 断差区域影像处理与像素统计

(a)柱脚检测流程

(b)断脚影像处理

(c)歪斜影像处理

图12 柱脚影像处理

分别取20张良品及不良品瑕疵柱脚局部影像按照上述程序进行处理,得到影像总面积的统计数据。根据良品的最小值与不良品的最大值的平均值确定门槛值,若以现有样本为参考基准,则(5420+1215)/2=3317.5可作为有无断差的判断门槛值。

厨房和卫生间是建筑当中涉水比较多的位置,人们在生活中往往一些人忘记将水龙头关闭,使得渗漏产生。并且对于卫生间来讲,由于存在很多水管,并且水管的联系也都非常的复杂,同时在房屋装修时通常为了实现美观性,一般都是将水管置于墙体当中,若是水管产生渗漏水都会造成墙体出现渗漏,还有一些人会在家里安装浴缸,浴缸和地面所接触的位置也会产生渗漏。因此,厨卫间的墙壁以及地面时产生渗漏概率比较大的位置。

4 系统实验

系统将检测分为牙孔特征检测、尺寸测量、断差检测、柱脚与孔径测量。首先进行原点复位,使机构模组搜寻轴上的原点(光遮断器)并将坐标轴读值归零以及影像模组初始化的动作复位,然后进行影像校正并计算影像解析度。

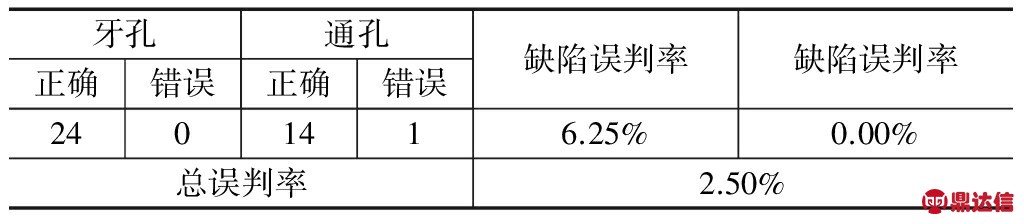

牙孔特征检测:从待测件中随机抽取10件进行检测,由于每个工件正面有4个孔位需检验,总共为40个孔洞,其中有16个孔洞为通孔,24个为牙孔。检测结果见表1。

村里的乡亲们都知道,在他父亲得病的五年多里,兄弟姐妹中阿强是回来探望最勤的,医疗费用也都是阿强一个人担的……父亲去世那几天,他更是没合眼,忙前忙后顾不上休息,好不容易有闲工夫却只是坐在一边两眼直直地愣神儿。乡亲们都说,王家是攒了八辈子的福生了个这么个有孝心的儿子。

表1 牙孔特征检测结果统计

牙孔正确错误通孔正确错误缺陷误判率缺陷误判率2401416.25%0.00%总误判率2.50%

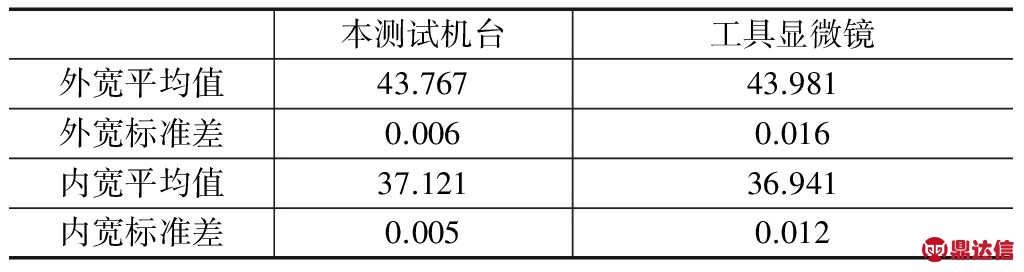

尺寸测量分为待测件的外宽与内宽的尺寸测量。利用正上方900万画数CCD拾取影像,经由影像解析度转换成实际物理量,计算出所要量测的距离或尺寸。为了解测试机台测量的准确性,将待测物分别用工具显微镜与测试机台测量10次,测量结果见表2。

表2 尺寸测量结果比较

本测试机台工具显微镜外宽平均值43.76743.981外宽标准差0.0060.016内宽平均值37.12136.941内宽标准差0.0050.012

断差检测:先将断差部分影像的亮度信息取出,使用二值化与膨胀算法对孔洞的影像进行处理,根据每行像素值的累积值是否大于200个像素判断有无断差,准确率达到100%。

根据应力分布图的结果,在整个撬装式LNG气化站中,应力集中主要出现在加热器所在的部分。在设计之初所考虑的是将加热器置于BOG处理管系与LNG运输管系之间以节省分布空间,但由于两个部分的管线之间间隔狭小,在考虑了操作空间之后,加热器的进出管道就变得非常短,加上管道间还布置了阀门以及三通,这无疑增加了管道的受力,最终导致了应力集中现象的出现。

柱脚与孔径检测:采用边线侦测的技术寻找待测物的实际位置,判定柱脚是否符合正常孔径的大小。

内蒙古河套灌区位于巴彦淖尔市境内,总灌溉面积57.4×104hm2,有总干渠1条,干渠13条,分干渠48条,各级灌排渠道6.4万km。该区属典型温带大陆性气候,夏季高温干旱、冬季严寒少雪,年降雨量100~250 mm,蒸发量2 400 mm,主要种植向日葵、玉米、小麦等作物 [8-10]。根据监测,河套灌区2010—2016年单个面积大于3.33 hm2的淖尔数量平均为401个,水面面积平均101.27×102hm2。淖尔多处于低洼地,湖渠交错,周边耕地资源丰富。

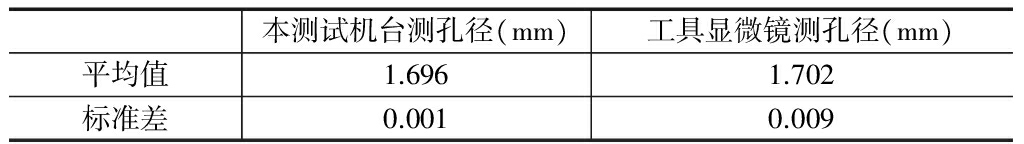

孔径尺寸测量的数据如表3所示,当采用工具显微镜测量时由5个边点拟合成圆,而本光学检测系统软件以360个边点拟合成圆,因此以拟合的圆直径与测量点直径比较,工具显微镜标准差较大。

表3 孔径测量数据

本测试机台测孔径(mm)工具显微镜测孔径(mm)平均值1.6961.702标准差0.0010.009

5 结语

本文主要探讨了电缆连接器滑轨表面瑕疵的检测与关键尺寸的测量。采用LabVIEW软件平台结合开发的机构模组与双影像拾取装置,成功将牙孔特征检测出来且缺陷误判率极低而合格误判率为零。断差检测的正确分辨加快了待测件件号的判定,柱脚与孔径测量能正确辨识良品与不良品。该自动化光学检测系统方便快捷,符合厂商对工件品质控管的需求。