摘要:本课题主要是针对密炼机密封环打油量进行控制,首先对密炼机的打油系统进行改造,在油料管道处增加油料分配器,并使用渐进开关对油料通过分配器的次数进行计数,从而可以对密封环打油量进行量化统计,然后利用PLC程序自动进行调节,使油量得以控制。密炼机运行时根据实际情况设定次数,从而减少油料浪费,达到节能降耗的目的。

关键词:密炼机;密封环;油量控制;节能降耗

密炼机密封环润滑油和工艺油是设备运转和生产过程所必须的,这些油料的消耗多少会对设备和胶料成本造成影响,如油料使用量过少,密封环会出现磨损,影响胶料质量;如油料使用量过多,则会造成浪费,而且提高了胶料的生产成本。

本课题将对密炼机密封环油量进行控制,根据不同的生产情况进行自动调节。从而在确保设备和胶料质量正常的前提下,达到节能降耗和降低成本的目的。

1 目前密炼机打油润滑使用现状

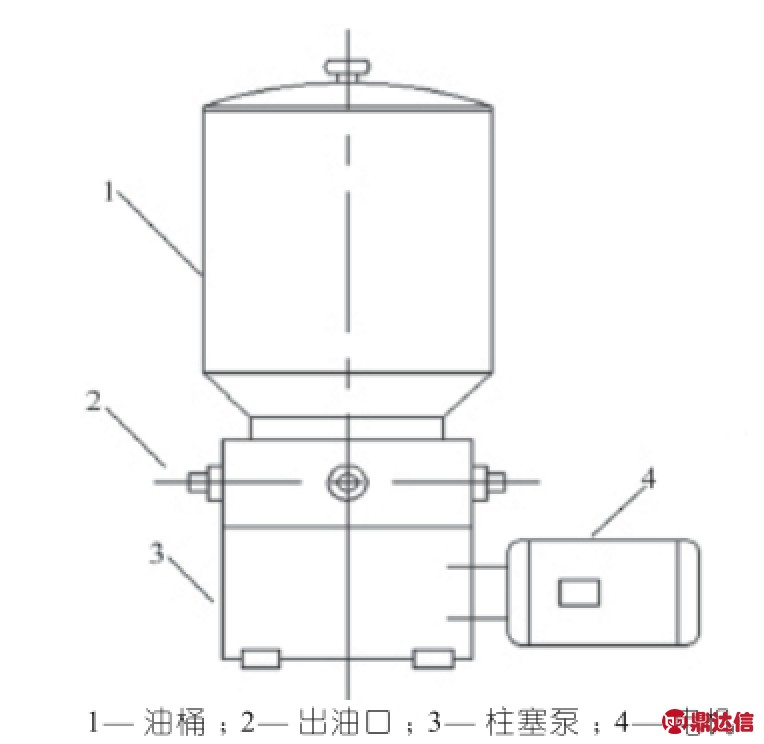

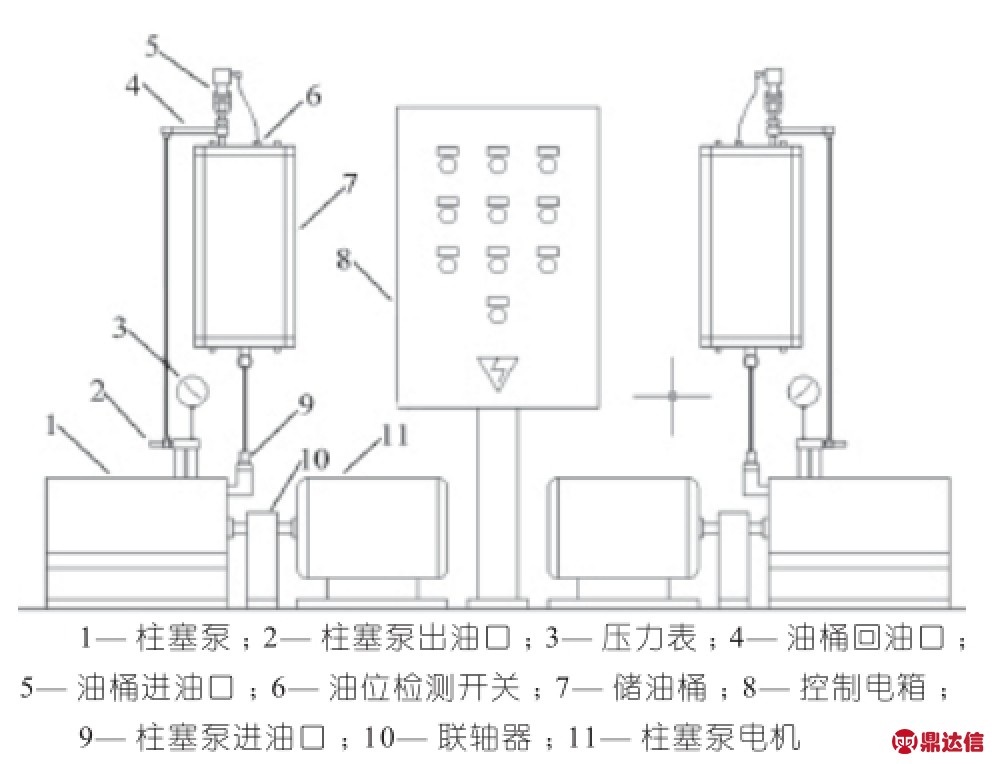

目前使用的益阳GK400密炼机配备的密封环润滑系统采用多柱塞干油泵,该干油泵利用柱塞泵将油桶里面的油料平均分到每个出油口,而且油桶内有油位开关,当油料到达油桶低位时自动加油,达到持续自动润滑的目的,如图1所示。

图1 原润滑系统

目前使用存在的问题:①该润滑系统使用时间较长,油管容易堵塞,且柱塞泵故障较多。②柱塞泵维修困难,需要进行整体拆装才能维修,且体积较大,拆卸时需要吊装。③润滑系统油料油量难控制,只能根据油桶容量来总体计算。所以需要对密封环润滑系统进行改造,确保密封环润滑油量,减少设备故障。

2 密封环润滑系统改造

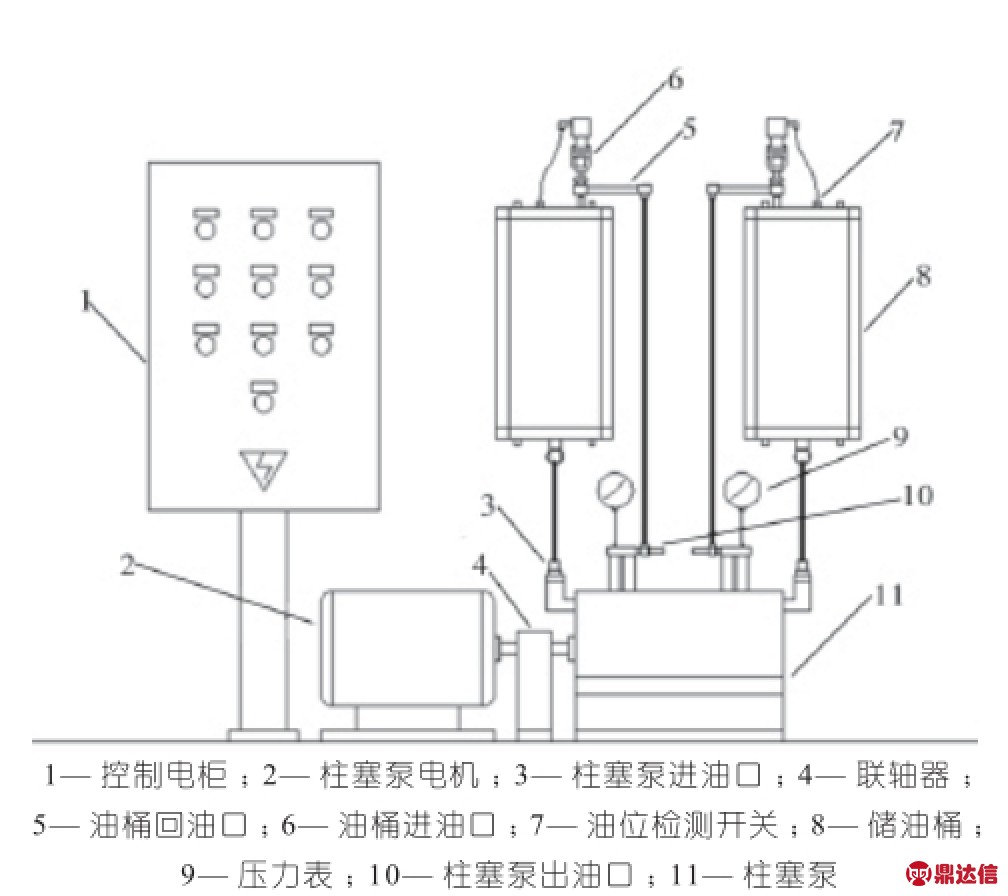

本次改造采用DGB-2C型电动高压泵,该电动高压泵使用凸轮轴,使柱塞在凸轮轴和弹簧的作用下产生高压油,而且其配备三菱FX系列PLC作为控制器,能实现双路多功能报警保护。目前该电动高压油泵已普遍使用于各种新型的密炼机上,作为密炼机密封环润滑油和工艺油的注油泵,如图2所示。

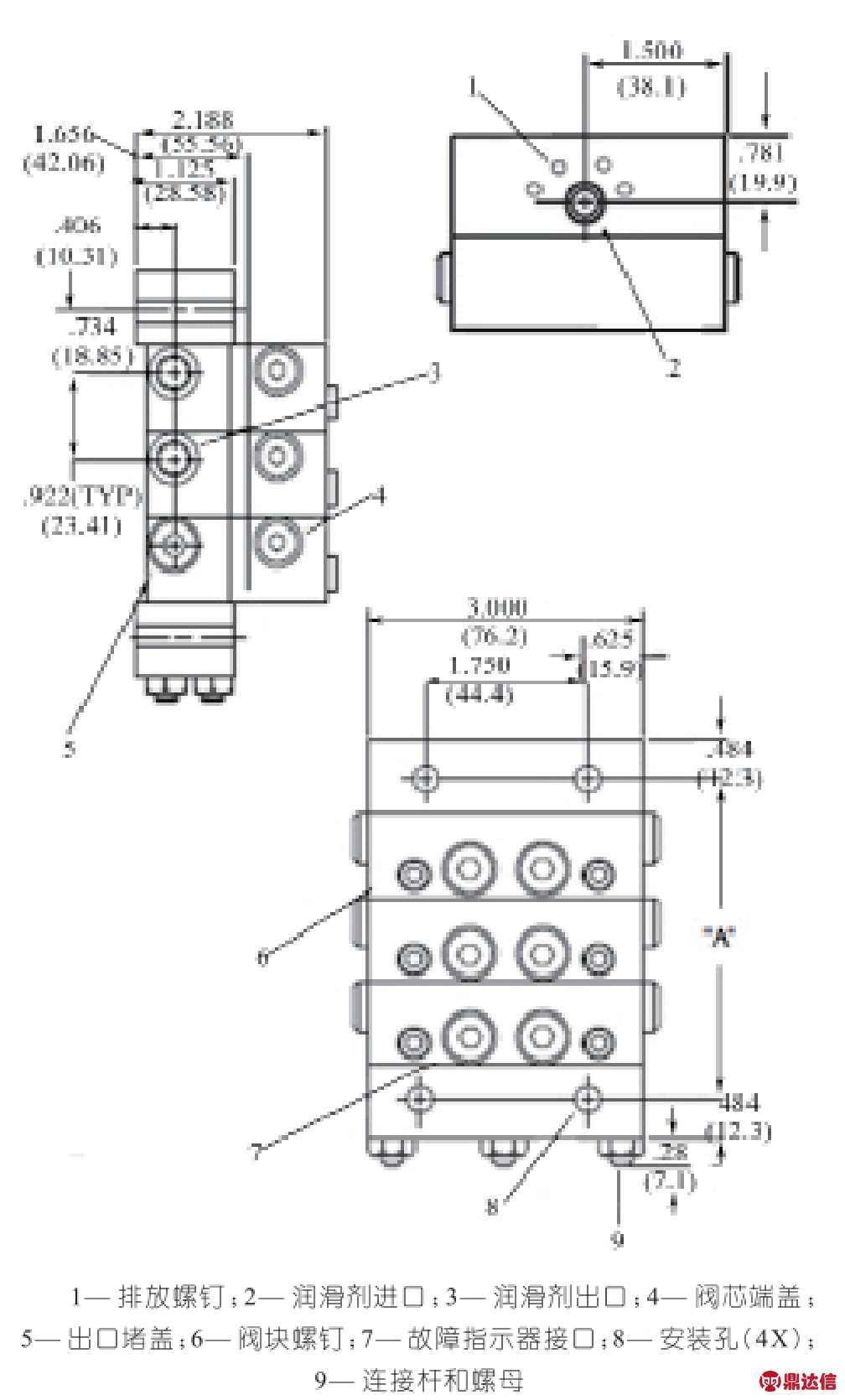

高压油泵把高压油传输到密炼机上,然后通过分配器分配到密封环各润滑点。分配器采用的是Trabon公司的MHH系列分配器,具体尺寸如图3所示,该分配器是渐进式油料分配器,最大压力达到51.7 MPa,而且油料加注量具有误差小,精度高等特点,能为密封环润滑油和工艺油提供精确的加注。

图2 电动高压油泵

分配器上还加装了Trabon公司的磁感应接触式渐进开关,其能检测每一次分配器阀芯动作,然后把开关信号反馈到PLC,如果油泵启动后,该渐进开关在一段规定的时间内都没有动作,则通过编写程序向操作人员发出报警信号,从而保证分配器能正常运行,确保润滑正常。

而且通过这个渐进开关检测分配器阀芯的动作也为后面的油量控制提供了检测计数功能。

3 电气方面改造

3.1 打油次数统计

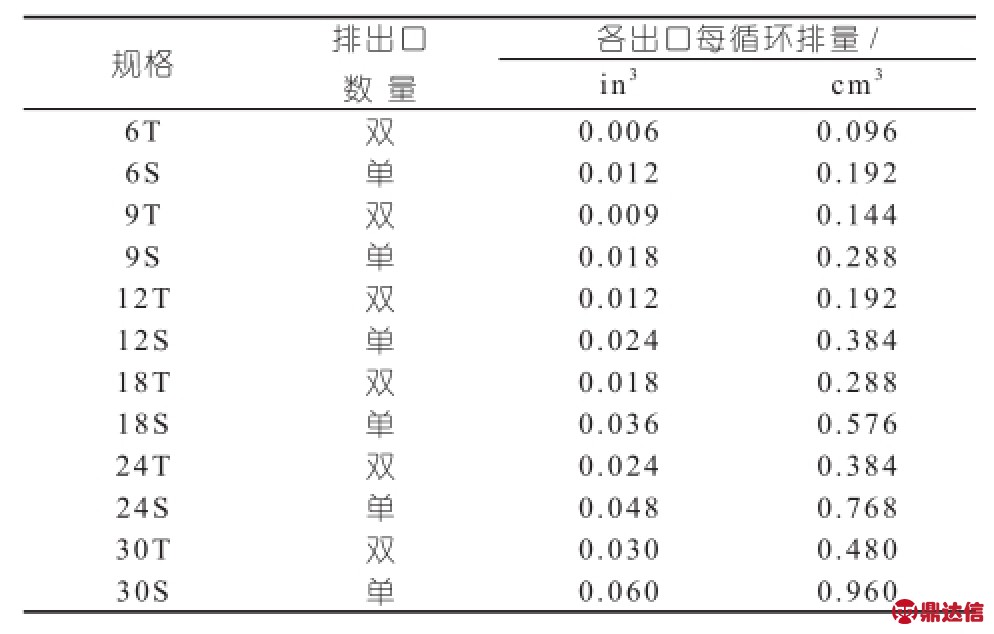

经过上面的改造后,可以利用分配器上的渐进开关对油料使用量进行统计,由于分配器每打一次油,每一个出口的出油量都是固定的,所以渐进开关每检测一次,分配器上所有出口打出的总油量是相等的,根据不同油量的需求,可以选择不同的分配器来进行实现,具体不同规格的MHH分配器各出口的循环排量如表1所示。

当选择了分配器后,分配器阀芯每动作一次的出油量应该等于每个出口的出油量乘以分配器总的出口数n,具体计算公式如下:

例如现在使用的是8个出油口的MHH-09T的分配器,由上表可知09T分配器每个出口的油量为0.009 in3=0.144 ml,所以循环一次分配器输出的油量为0.144×8=1.152 ml,由于这个数是固定的,所以只要统计分配器上渐进开关动作的次数,就可以计算出一段时间使用的油量。

图3 MHH分配器

表1 不同规格MHH分配器各出口循环排量表

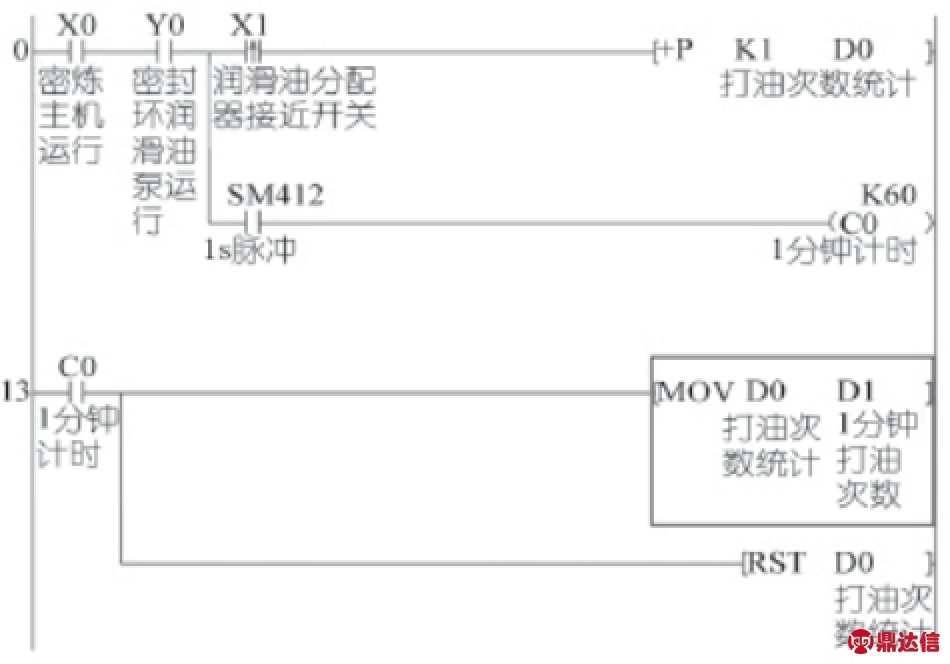

图4是每分钟对打油次数进行统计的程序:

图4 打油统计程序

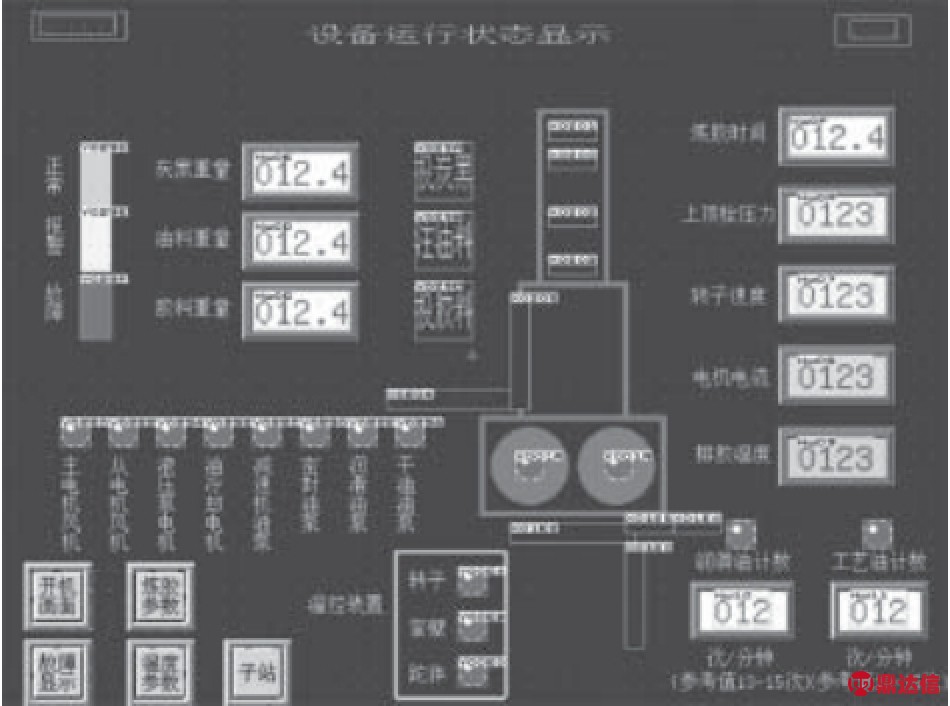

由程序可知,当主机运行和润滑油泵运行后,当分配器完成一次循环供油后,润滑油分配器接近开关X1动作,数据寄存器D0都进行一次计数,当C0完成1 min计时后,D0的数据将会保存到D1中,然后D0复位,进行下1 min计数,而D1的数据将会传送到触摸屏上显示,如图5所示。

柱塞泵可以通过调整泵上的调整螺母对输出油料的压力进行调节,进而改变油料分配器循环一次的时间,从而改变固定时间内的打油次数,即改变了油料使用量。所以可以根据密炼机密封环润滑油和工艺油的用量标准和触摸屏显示的打油次数进行计算,然后调整柱塞泵就可以达到控制油料用量的目的。

图5 触摸屏显示

3.2 自动控制打油量

通过柱塞泵调整螺母来调整油料的使用量,虽然可以达到目的,但是想要调整到符合的打油次数比较费时,使用时间长了就会出现波动,而且人手调整会出现滞后,不能实现实时监控及调整。所以要对密封环打油润滑系统进行优化,实现自动调整次数,并实现实时监控。

首先,我们知道分配器的打油循环一次的时间是由进入分配器的油料压力决定的,而油料的压力可以通过调整柱塞泵的螺母来实现,也可以通过调整柱塞泵电机的转速来实现,这为自动控制润滑油打油量提供了基础。

为了实现自动控制油量的目的,我们对油泵进行改进如图6。加装一台电动高压泵,让密封环润滑油和工艺油原本共用一台柱塞泵,分离为单独使用一台柱塞泵。而原本的两路供油的柱塞泵只使用一路,另一路留作备用,当一路油管出现故障时,可以马上换到另外一路油管进行供油,减少故障维修时间。

图6 改造后的高压油泵

改造后两个油泵电机分别加装一台变频器,通过变频器来改变电机的转速,使柱塞泵出来的油料压力改变,从而达到改变打油次数的目的,这样也可以节约电能的消耗。

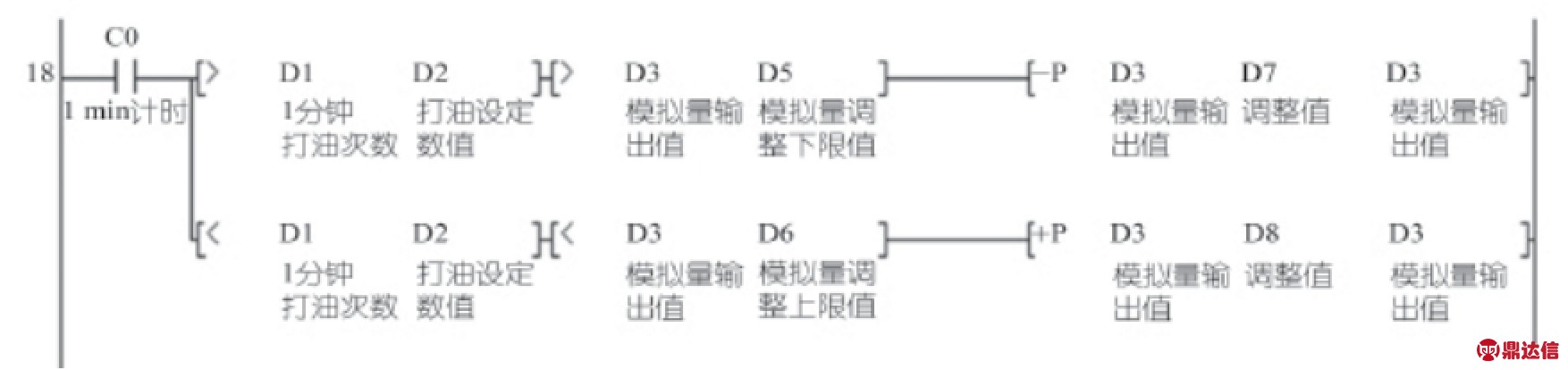

变频器的运行频率通过PLC的模拟量模块控制如图7,根据润滑油每分钟打油次数与设定的数值进行比较,偏低时增大模拟量输出值,偏高时则减少模拟量输出值,直到打油次数与设定的数值相同时就保持不变。

由程序可以看到,当1 min计算到时,将打油次数D1与设定值D2进行比较,然后在模拟量可调范围内对模拟量D3进行调整,直到打油次数符合设定值。这样密封环打油就可以自动进行调节,免去了人手调整的麻烦,只要定期对其进行检查,就能有效地对油料使用量进行控制,减少油料的浪费。

3.3 进一步优化

由于目前炼胶工艺多数采用变速生产,而且每一种胶料混炼的速度都不尽相同,在主机速度变化的情况下,密封环的用油量也可以随之变化,在主机速度较低时,需要的油量可以减少,而主机速度较高时,需要的油量就需要增多,这样可以进一步减少油料的浪费,提高油料的使用率。

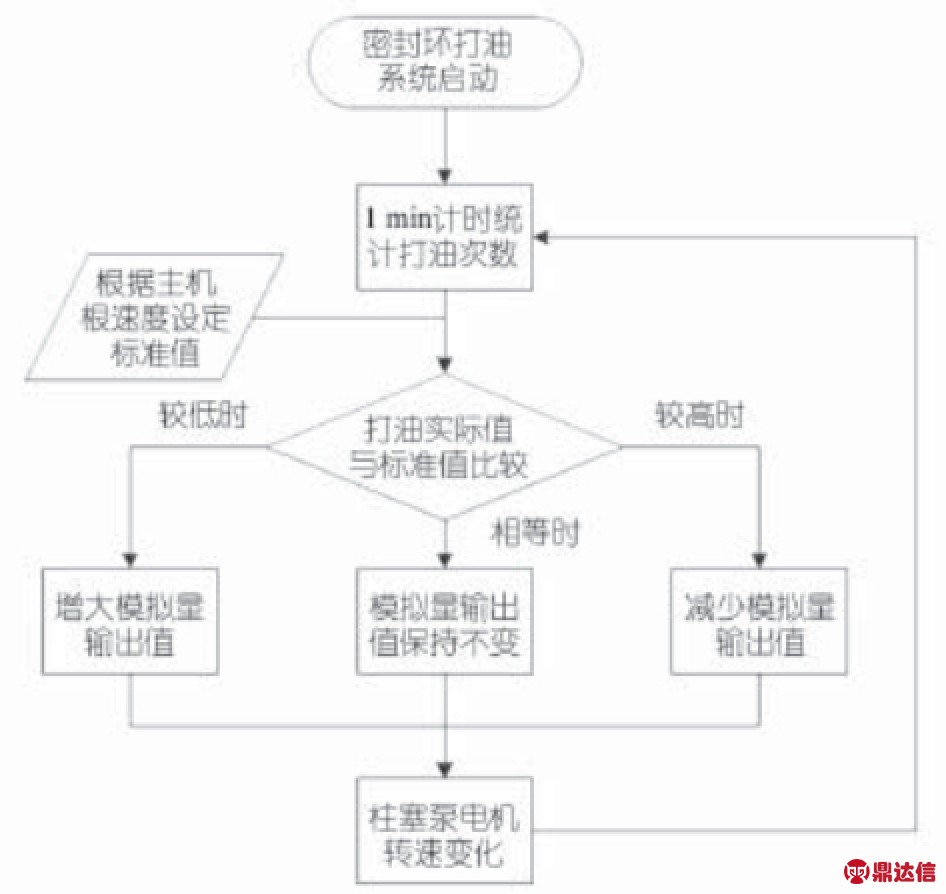

首先,我们把主机的速度根据一般配方设定的数值分为高、中、低三挡,然后分别设定标准值,当速度选定后就让其打油次数自动调节到符合设定值。具体控制流程如图8所示。

图7 模拟量调整程序

图8 控制流程图

通过这样的调整,密封环打油次数将随炼胶速度的变化而变化,从而能进一步减少油料的浪费,达到控制油料用量的目的,而且油泵电机的转速由变频器控制,可以进一步节约电能的消耗,从而达到节能降耗的目的。

4 结束语

在现代生产制造业当中,节能降耗是一个重要的课题,在保证设备正常运转和生产产品质量的前提下,降低能源的消耗,是降低生产成本,提高产品利润的重要手段。

本课题从密炼机生产过程中消耗较大的油料用量入手,通过改造使油料用量得到量化,然后通过程序来控制油料的使用量,减少油料的浪费,而且油泵电机使用变频器控制,能节约电能的消耗,从而达到了节能降耗的目的。