摘 要:本文从工艺和过程控制的角度提出了解决金属密封环漏油故障的有效措施,介绍了金属密封环的应用场合和工作原理,分析了金属密封环的漏油故障现象,利用有限元分析软件Solidworks/simulation对金属密封环的密封原理进行了分析,并用力数据处理软件Minitab对造成金属密封环漏油的原因进行分析排查,得出导致金属密封环漏油的关键因素,通过试验验证找到了影响金属密封环漏油的根本原因,从而解决了金属密封环的漏油故障,同时提出了有效的控制措施,本文对金属密封环的使用、维护和生产都具有较高的借鉴意义和社会价值。

关键词:金属密封环;电液伺服阀;漏油;EHSV

0 引言

传统的密封圈一般由丁腈橡胶、硅橡胶或氟硅橡胶等非金属材料加工而成,其密封性能较强、可压缩性较大,但其耐低温环境性能较差,最低仅能达到-55℃,而金属密封环是由不锈钢材料 97NiBe组成,能够承受-60℃以下的低温环境[1,2],具有良好的环境适应性,因此广泛应用于耐高低温环境的电液伺服阀和电液伺服系统中。

近年来,金属密封环在内厂装配和外厂多次出现漏油故障,影响了配套产品电液伺服阀及舵机系统的交付进度,造成了严重的经济损失。本文阐述了金属密封环的结构与工作原理,以及工艺与生产流程,利用有限元分析软件 SolidWorks/simulation对金属密封环的密封机理进行分析,并通过Minitab数据处理软件对故障原因进行排查,最终通过试验验证,找到导致金属密封环漏油的根本原因。

1 结构和工作原理

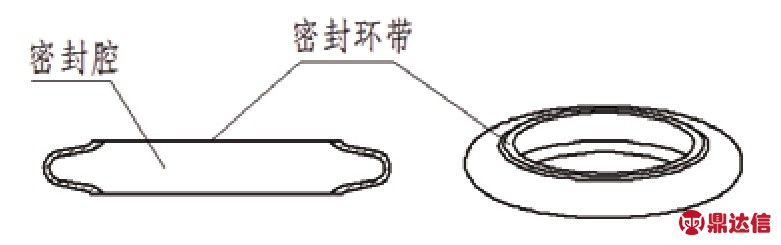

如图1所示,金属密封环的截面形状为U型,通过两侧的密封环带进行密封。

图1 金属密封环外形图

图2 金属密封环安装结构图

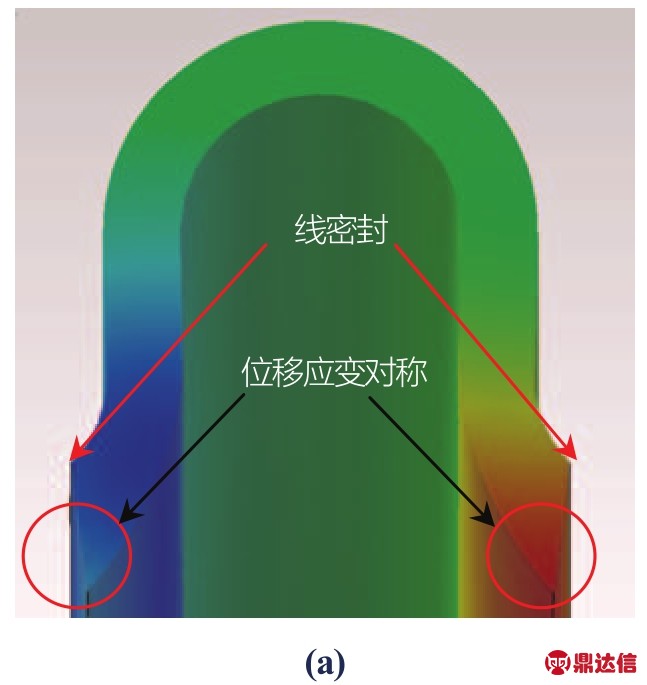

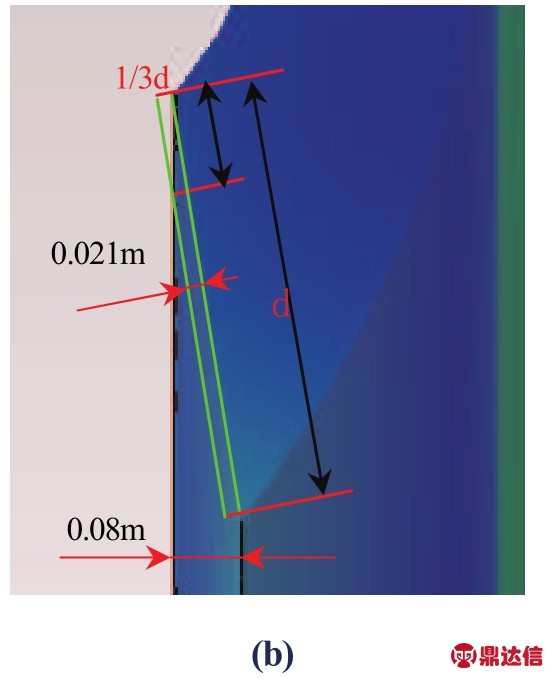

如图2所示为金属密封环的安装结构图,金属密封环安装在电液伺服阀壳体与端盖之间,定位板是为了限制金属密封环的最终压缩量。如图3所示,通过使用 Solidworks/simulation对金属密封环所属装配体的受力分析图,可知在端盖螺钉的拧紧力作用下金属密封环两密封面的变形一致,内应力对称且分布均匀,由于金属密封环为不锈钢材料,刚性较大,因此在受压变形情况下,只有密封面的外顶尖起到密封作用,属于线密封,无法达到理想的密封效果,因此在金属密封环的密封面上镀约0.005mm厚的银层,由于银层较软,从而使密封面由线密封变为面密封,有效密封宽度约为密封面宽度的1/3。

图3 金属密封环位移应变与密封接触区域图

根据金属密封环材料 97NiBe的属性,在进行有限元仿真分析时,分别进行不同压缩量的仿真,此种结构的金属密封环其压缩量的理想范围为0.08mm至0.12mm,当再增加压缩量时,其产生的内应力已接近材料的许用应力,安全系数降低,不能满足疲劳寿命的要求[3]。

由以上分析可知,此种金属密封环是一种压缩量约为0.1mm的表面镀银的面密封金属元件。

2 故障分析

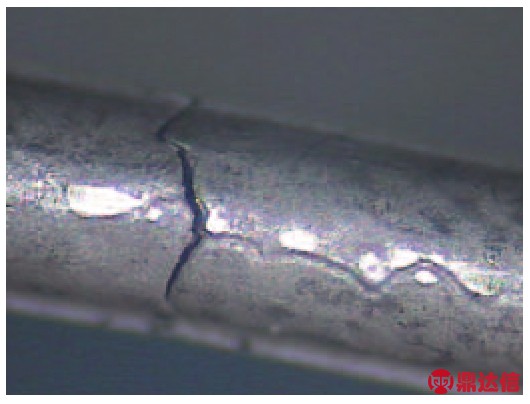

根据前文所述,金属密封环是一种面密封结构,因此出现漏油故障的部位只可能是密封面处或者元件基体处。根据对故障件的外观检查发现,金属密封环外圆处均存在不同程度的桔皮现象,甚至出现断裂,从而导致金属密封环出现漏油现象,如图 4所示。

图4 金属密封环故障件外形图

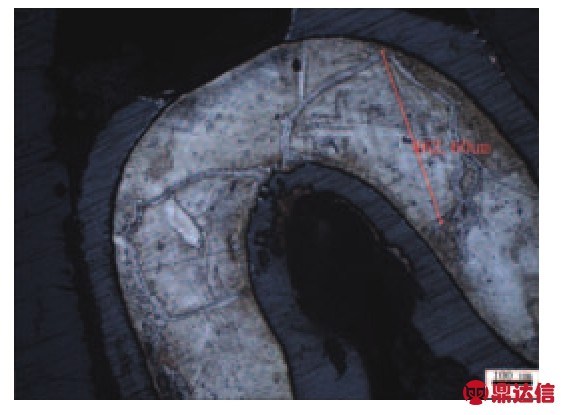

图5 故障件平均晶粒度大小

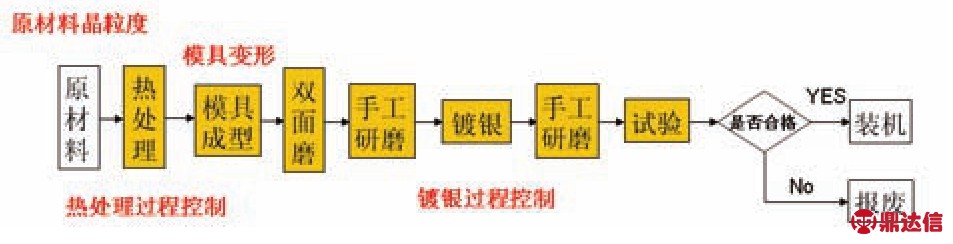

对故障件进行失效分析,检查发现失效类型为沿晶断裂,结果显示故障件的平均晶粒度达到了0.4mm,如图5所示,而此种类型金属密封环的厚度仅为0.3mm,故障件平均晶粒度远远大于许用要求值,因此可见金属密封环出现断裂的主要原因是平均晶粒度粗大造成的。根据失效检测结果及初步分析,建立金属密封环从原材料到装配试验全过程的流程图,推导金属密封环晶粒度粗大以及发生断裂的原因,如图6所示。

图6 金属密封环生产过程流程图

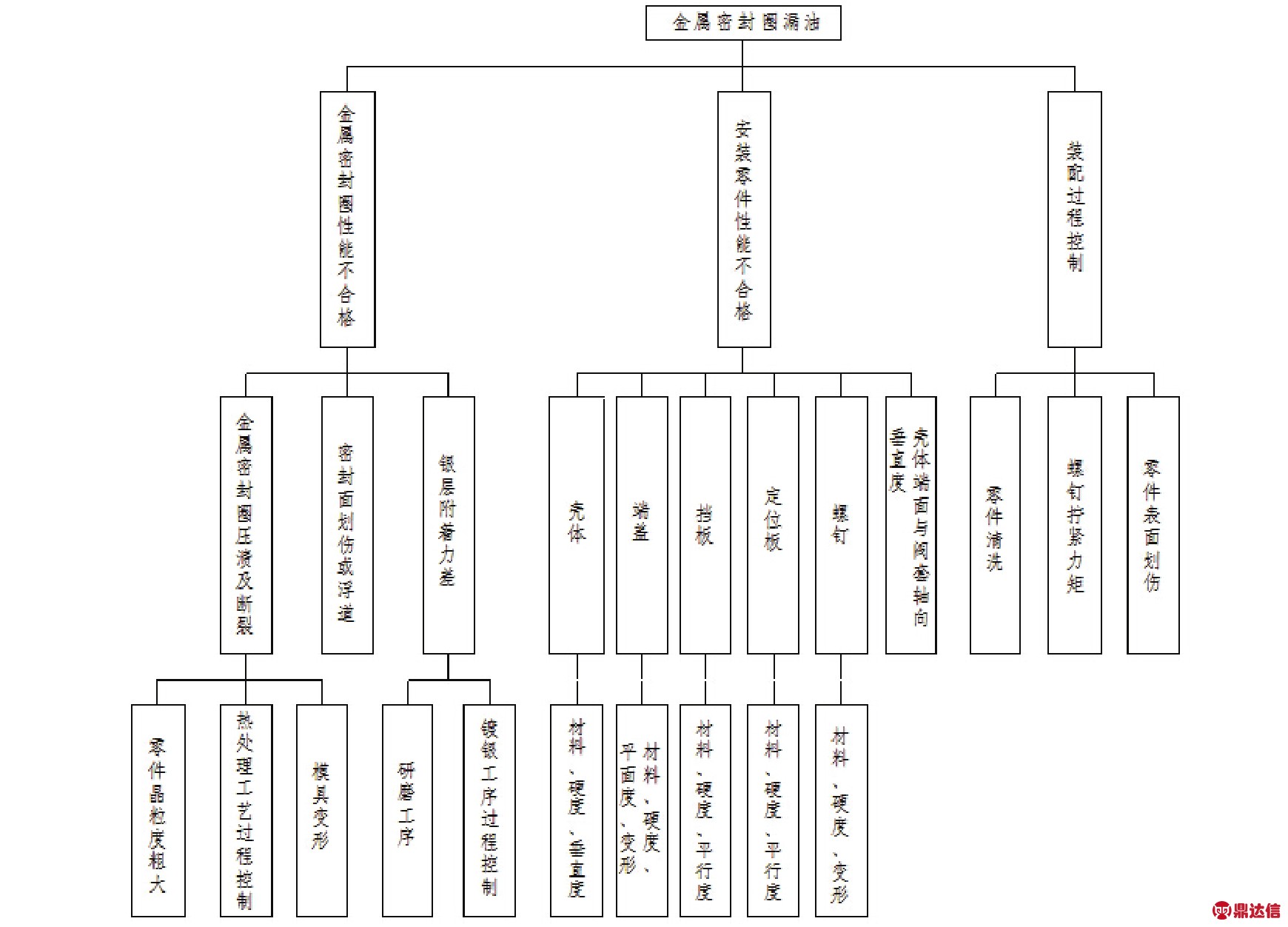

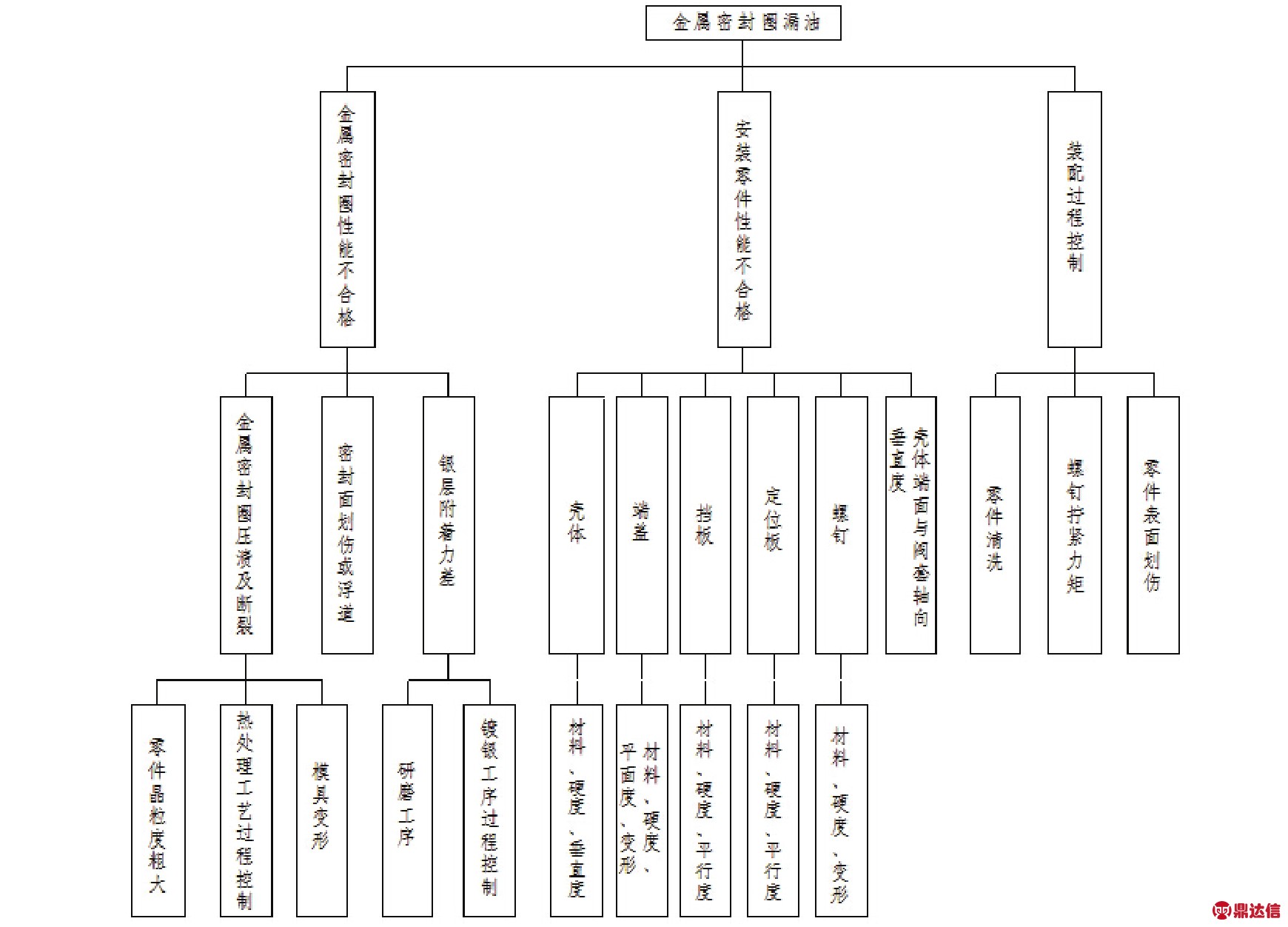

根据金属密封环的生产流程图,建立密封环失效的故障树,从而对可能造成的原因逐步排查。

图7 金属密封环失效故障数树图

由图7可知,导致金属密封环漏油的可能原因主要包括以下四个方面:原材料晶粒度、热处理固溶温度、成型模具的变形、镀银过程控制。

2.1 原材料晶粒度

金属密封环平均晶粒度粗大,会降低晶粒间的结合力,使金属密封圈在受压情况下达到屈服极限,导致金属密封环产生较大的塑性变形甚至断裂,而影响金属密封环平均晶粒度的重要因素便是原材料的平均晶粒度大小。

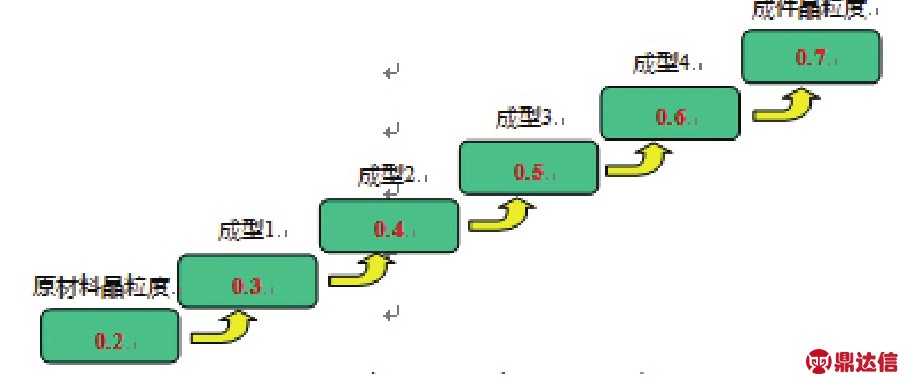

金属密封环的加工过程首先是对原材料进行拉伸成型和固溶热处理,每次进行拉伸成型工序后均需要进行一次固溶处理,固溶处理的目的一方面是为了软化材料,从而让材料能进行下一次的拉伸成型,另一方面是为了降低拉伸成型所带来的平均晶粒度增大,因此每一次的拉伸成型和固溶热处理都会影响材料的平均晶粒度,而在金属密封环的整个加工过程中,共需要进行六次拉伸成型和固溶热处理,会在一定程度上增大金属密封环的平均晶粒度,若原材料平均晶粒度过大,则金属密封环成品零件的平均晶粒度将变得更大,如图8所示为成型过程中晶粒度的长大趋势图。通过对多个批次的故障件进行失效分析,故障件的平均晶粒度均明显超过许用要求。可见故障件所采用的原材料晶粒度偏大是造成金属密封环失效的原因之一。

图8 热处理工艺过程晶粒度长大趋势图

2.2 热处理工艺参数控制

金属密封环固溶热处理的冷却方式为:水淬、固溶温度1050℃ ×20min, 时效温度510℃×2h。金属密封环所使用的97NiBe材料是一种时效强化型高温弹性合金,需在高温下淬火,然后在低温下时效处理,从而使Ni-Be合金达到较高的机械性能[4],时效温度高会使晶界的析出物总量增加,从而降低金属密封环的弹性,热处理的温度对金属密封圈的金相组织和机械性能具有较大的影响。因此热处理温度参数控制会影响金属密封环平均晶粒度的大小。

2.3 模具变形

成型模具磨损,生产出来的零件形状出现偏差,会导致金属密封圈的应力集中,从而导致金属密封圈容易被压溃,甚至断裂。

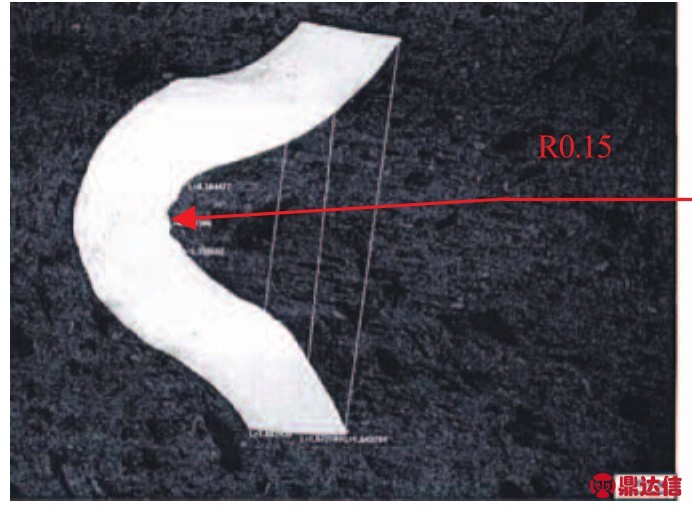

如图9所示为故障批次生产的金属密封圈截面形状,其截面最小过渡圆弧半径约为 0.15mm,圆弧半径较小,在受力压缩情况下,其应力较为集中,会导致金属密封环产生较大的塑性变形,甚至压溃。通过对加工现场的检查,发现用于成型的模具磨损较为严重,致使成型出的零件其截面形状发生了变化。可见成型模具的变形也是造成金属密封环失效的原因之一。

图9 故障件截面形状

2.4 镀银过程控制

镀银工序的过程控制是影响银层附着力和密封性能的重要因素,主要包括镀银前的零件清洗、镀银的电流密度大小、镀银的时间控制、槽液的清洁度等。镀银前的零件清洗会影响银层与基体之间的附着,若密封面表面存在研磨膏之类未清洗干净的异物,则会导致银层无法电镀在异物上,从而在后续的密封性试验中使银层脱落、金属密封圈漏油;镀银的电流密度大小则会影响银层的厚度,银层过厚会增加基体的厚度,从而降低金属密封圈的弹性,银层较薄会降低密封面的密封性能;槽液的清洁度会影响污染物附着在密封面上,从而影响其密封性。检查发现用于检测镀银电流大小的电流表精度较差,影响了时间镀银电流的大小,但对于银层的影响需要通过试验验证来说明[5,6]。

3 改进方案与试验验证

3.1 验证方案

依据前文的故障分析,提出了改进方案,并通过试验进行验证,主要包括:提高原材料晶粒度的验证、改进热处理参数的验证、改进成型模具的验证、改进镀银工序验证。

1)原材料平均晶粒度验证

对原材料晶粒度进行控制,要求平均晶粒度不大于40μm,新材料的改进措施落实于2011-11-3批次的金属密封环。

2)金属密封环成型模具验证试验

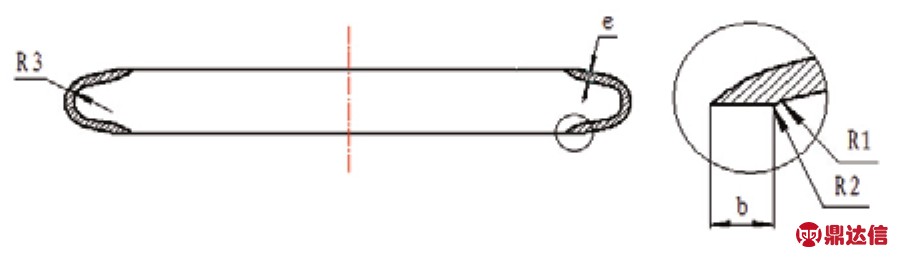

重新加工金属密封环的成型模具,并进行验证试验,模具改进的措施落实于2011-8-30批次的金属密封环,对新批次金属密封环的截面尺寸进行检查,均满足技术要求。

图10 金属密封圈截面形状技术要求

3)热处理固溶温度

不同热处理参数的对比验证,热处理固溶温度对晶粒度的影响较大,图11所示为不同固溶温度的零件晶粒度验证的结果。

图11 晶粒度随热处理固溶温度的变化趋势

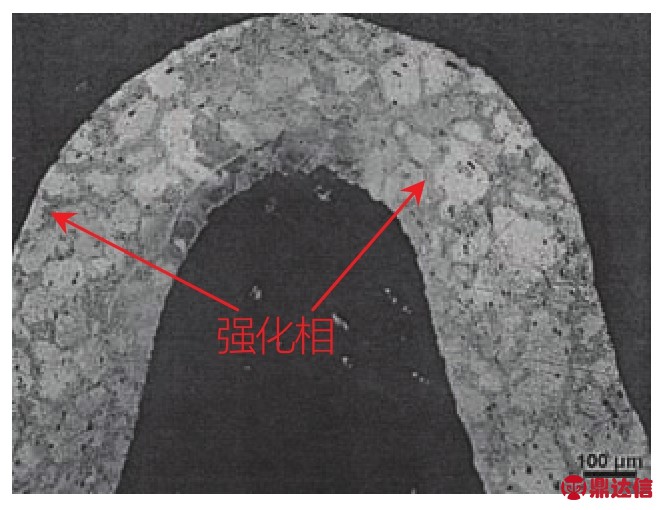

图12 1010℃固溶温度零件强化相析出效果

由图11可知,热处理固溶温度越低,其晶粒度越小,零件的回弹性越好,但固溶温度过低,会导致晶粒之间无强化相析出,晶粒之间结合力差。由图12可知,当温度适当增加时,其可以很好的析出强化相,有利于晶粒间结合力的增大,通过验证分析,热处理固溶温度参数在1010℃至1020℃之间,零件的晶粒度和强化相析出达到最佳状态。此措施已落实于03批次的金属密封环。

4)镀银工序过程控制的验证

镀银工序控制主要是控制镀银前金属密封环的清洗、镀银的时间和镀银的电流精度,采用严格按照镀银工序的过程控制落实于 01批次的金属密封环。

3.2 验证结果

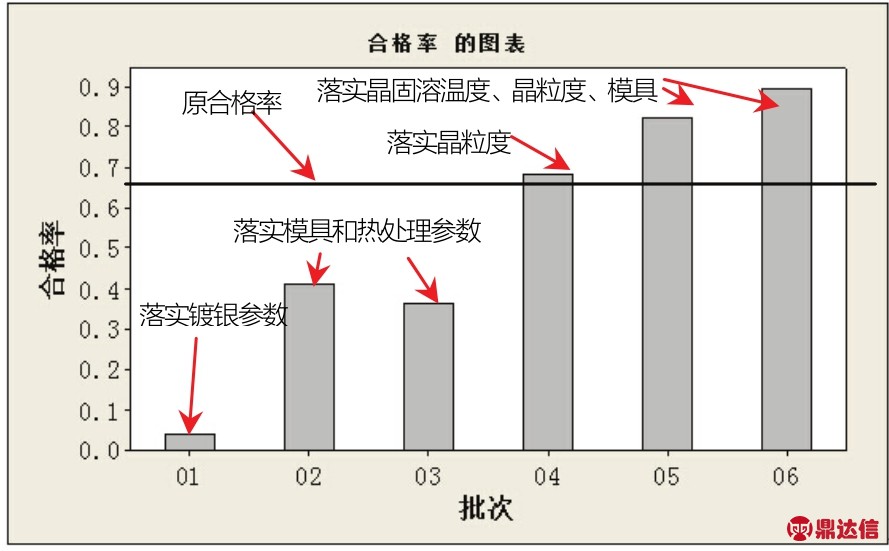

如图13所示为验证阶段各批次的合格率情况。

图13 金属密封环合格率

由金属密封环各批次验证的合格率可知:

1)落实镀银工艺后,金属密封环的合格率未见提高,可见镀银工艺参数并不是影响因素;

2)成型模具和热处理参数改进措施落实后,金属密封环的合格率有一定的提高,但合格率较低且不稳定,仍未达到原有合格率65%的水平。可见模具和热处理参数是重要影响因素;

3)落实原材料的晶粒度参数之后,金属密封环的合格率得到了大幅提高,达到了原有水平,可见原材料晶粒度是主要的影响因素;

4)模具、热处理参数、原材料晶粒度三项措施落实后,合格率达到了80%以上,且合格率稳定。

因此可知原材料晶粒度和热处理固溶温度是主要影响因素,决定着金属密封环性能的优劣,模具变形是次要影响因素。

4 故障定位

导致金属密封环晶粒间结合力较差的原因是零件的平均晶粒度粗大,造成零件平均晶粒度粗大的原因是原材料的晶粒度较大,并且热处理固溶温度工艺参数设置不合理,加剧了晶粒的长大,从而造成最终成型零件的平均晶粒度粗大,导致晶粒间结合力差,使金属密封环在受压情况下沿着晶相组织间发生断裂。

5 解决措施

根据试验验证和故障定位的结果,对后续金属密封环的加工应落实以下措施:

1)固化热处理工艺参数:固溶温度为 1010℃至1020℃;

2)金属密封环所使用的97NiBe原材料的平均晶粒度不得大于40μm;

3)采用新模具,保证金属密封圈的几何形状满足技术要求,并定期对模具进行检测;

4)金属密封环在装配使用前须检测成品零件的平均晶粒度。

6 结论

导致金属密封环断裂漏油的最主要原因是热处理工艺参数不合理、原材料晶粒度粗大,导致零件晶粒粗大结合力差,模型磨损导致截面形状的变形加剧了金属密封环在受压下的断裂。

本文工艺参数和过程控制的角度提出了金属密封环漏油故障的最终解决方案,并为同类型金属密封件的设计、使用、排故提供了借鉴。目前,金属密封件已广泛应用于耐高低温要求的电液伺服系统、电液伺服阀和各种液压产品中,并且形状也多种多样,如W型金属密封环。本文所阐述的分析方法、排故流程等对金属密封件的使用、维护和生产等都具有较高的借鉴意义和社会价值。