【摘 要】本文对比选取弹塑性接触模型,利用表面形貌的微观结构建立本地接触表达式,通过在径向截面内对接触力简化、积分得到弯曲面与平面的接触压力表达式。选取有效的材料参数利用MATLAB软件计算出在不同的材料参数下接触间隙与工作压力的曲线关系,并对结果进行了分析。

【关键词】粗糙表面接触;密封;接触线宽度

0 引言

金属自紧式密封环的径向截面通常设计成小而且有弹性,如C形,U形,V形,E形,W形等。其中开口方向朝向高压端。在高温、高压等极端环境下,这些密封形式相对于传统的橡胶O形密封环具有无可比拟的优势,因而被广泛应用于火箭、飞机、汽车发动机上。

粗糙表面的接触模型一直是摩擦学研究的重要课题之一。自Hertz发表其弹性接触模型以来,基于此模型,很多考虑粗糙度的微观弹塑性模型得以提出。较有代表性的有Greenwood等[1]提出的GW模型,ABBOTT等[2]和PULLEN等[3]先后提出的粗糙表面塑性接触模型,CHANG等[4]建立的CEB模型。CEB模型预测结果与POWIERZE等[5]的试验结果刚好相反,也与人们的直觉观察即弹性变形具有更大的接触刚度相违背。为了弥补CEB模型的上述缺陷,ZHAO等[6]提出了包含弹性、弹塑性和塑性三种变形状态的表面接触模型,赵永武等[7]提出了粗糙表面的接触载荷、平均分离和实际接触面积之间的数学关系式。

粗糙表面的微观接触模型的应用大部分局限于两个名义平面之间的接触。针对曲面与平面接触问题,Lo[8]将GW模型应用于平行圆柱体的接触问题。ANDREAS等[9]延续Lo的计算,将CEB模型应用于自紧式金属密封圈的接触问题。

1 接触模型

1.1 基本模型

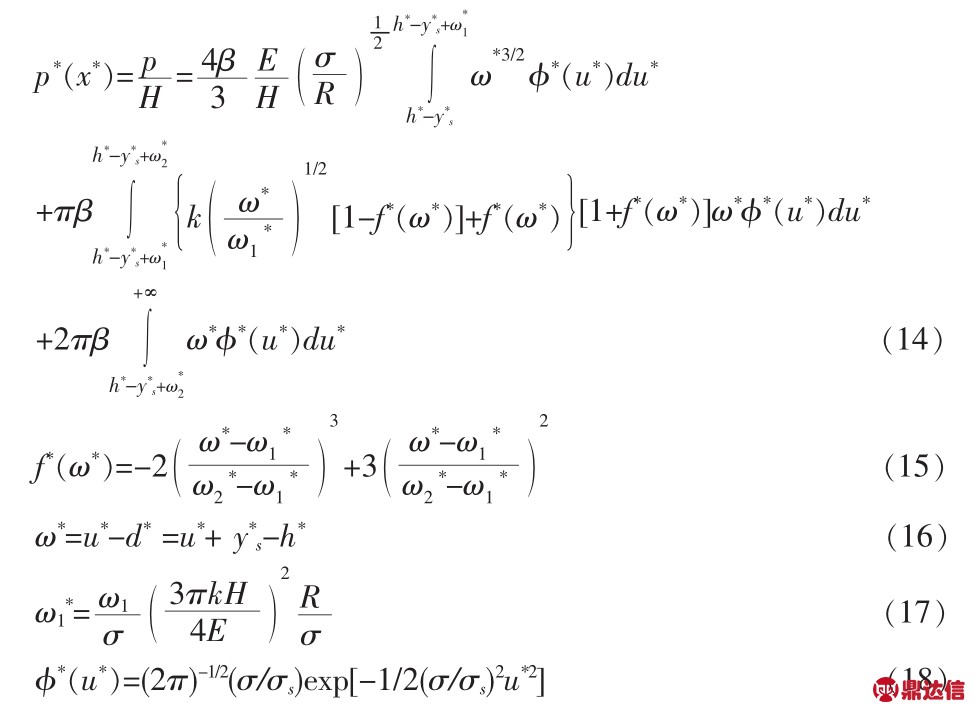

当两个名义平面或者一个名义平面和一个曲面接触时,两粗糙表面的接触可以等效为一个粗糙表面和一个光滑表面的接触模型[10]。等效的杨氏模量可由下式计算:

其中,和分别为上下表面的杨氏模量,和分别为上下表面的泊松比。

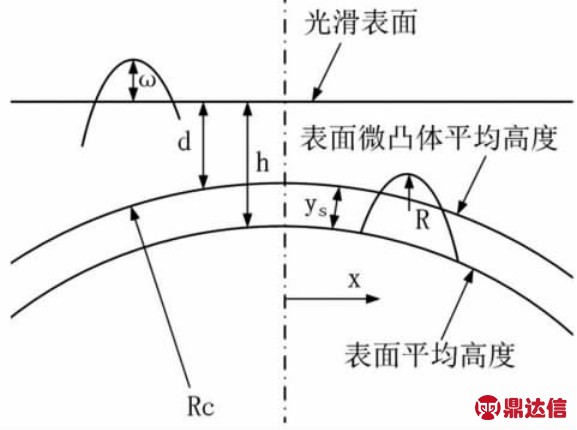

模型的示意图如图1所示。为表面微凸体的法向变形量

图1 弯曲粗糙面与名义平面接触等效模

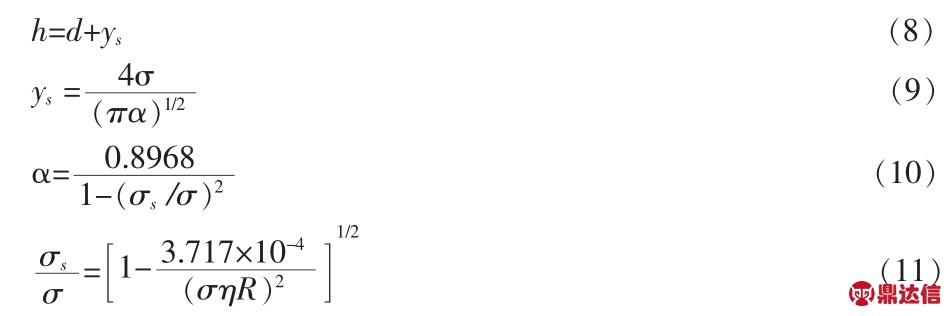

本地接触压力由下式给出[7]:

其中三个积分分别对应两个粗糙表面的弹性接触压力、弹塑性接触压力和塑性接触压力;为表面微凸体高度的概率密度函数,假定为高斯分布;为表面微凸体法向变形量;为弹性形变向弹塑性形变转化的临界值,为弹塑性形变向完全塑性形变转化的临界值,分别由下式确定:

在最终形变位置,本地分离高度可以由上式获得,其中为变形后的接触曲面的曲率半径,假定为在接触点邻近区域为定值。

将参考平面由表面微凸体平均高度线改为表面平均高度线,针对两平面的参数存在如下关系[11]:

其中两参考平面之间的距离为。相对于表面微凸体平均高度线的粗糙表面高度分布的标准差和表面距离为和,而相对于后者的标准差和表面高度为和。

1.2 无量纲化

利用表面高度标准差将长度单位无量纲化,并将表面平均高度线作为参考平面,等式(5)变为:

其中是的无量纲形式,由下式给出:

同样的,将等式(1)、(2)和(3)及相关量无量纲化得到:

1.3 接触线宽度计算

由于接触线宽度2C是有限的,需要对接触压力做如下近似:

由下式确定:

将上式积分,并无量纲化可得:

2 模拟参数与结果

经过上述论述,如果给定无量纲的分离高度,无量纲载荷即可计算。为使结果具有广泛的应用价值,取如表1所示的材料参数进行计算。法兰材料一般与密封环硬度相同或者稍硬,因此取如下参数:

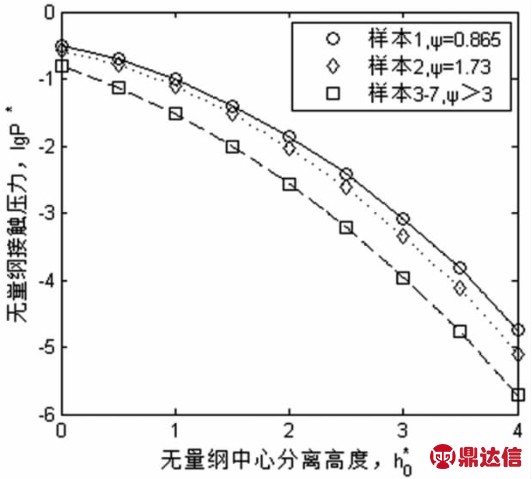

模拟结果如图2所示。

表1 模拟所用材料参数

图2 不同材料参数下与的变化的模拟曲线

3 结论

由曲线可知,随载荷增加,分离高度逐渐减小。在材料塑性指数ψ<3时,随ψ的增大而减小。这是由于随塑性指数的增大,材料更容易发生塑性变形。在接触载荷作用下,表面微凸体发生塑性变形的比例增大。由于塑性变形下的刚度小于弹性变形,因此分离高度变小。而当ψ>3时,和材料的塑性指数无关。这是因为在大塑性指数条件下,表面微凸体主要发生塑性变形所致。