摘要:采用接触有限元法,根据Mises屈服准则对自紧式超高压楔形密封的性能进行分析,其中筒体材料采用双线性随动强化准则,密封材料采用多线性随动强化准则。通过数值模拟得到密封系统预紧工况及工作工况下的应力分布,并对其进行线性化,将工作应力分解为一次应力、二次应力及峰值应力,根据不同类型应力的特点对密封可靠性及系统安全性进行评估。结果表明:预紧及工作工况下,密封环受力变化很小,确保了其密封能力,密封力来源经历了预紧力、预紧力与内压力之和,再到内压力的变化过程;内压作用下筒体主要承受薄膜应力,但筒体端部螺纹则承受弯曲应力,应根据相应的应力极限进行评定。

关键词:超高压;楔形环密封;密封性能;密封比压;应力线性化

超高压容器广泛应用于化学工业[1]、石油工业[2]、核工业[3]、食品工业[4]等工业过程,在这些过程中,很多反应在液相或气相中进行,若工质泄漏,不仅会导致质量和能量的损失,还会产生环境污染,甚至危及人类健康和生命安全,因此超高压容器密封在整个超高压设备中的作用不言而喻。

超高压容器极高的内压力使得普通密封难以达到密封效果,通常采用密封力随内压力增加而增加的自紧式密封。自紧式密封有O形环、C形环、楔形环以及双锥环等形式[5]。O形环、C形环结构简单,制造方便,应用较为广泛,已有作者对其变形、受力、密封比压等进行了研究[3,6-9]。双锥环密封也在石油化工行业得到了很多应用,但由于其结构稍复杂,研究相对较少,但仍取得了一定进展[2,10-13]。密封压力更高时,能够提供线接触的楔形密封则更为可靠,但楔形密封结构复杂,也给密封性能研究带来了困难,加之其使用不如O形环、C形环及双锥形密封广泛,其研究资料很少。本文作者在其他密封研究的基础上,采用接触有限元法,利用ANSYS软件对超高压楔形环密封进行研究,得到密封环结构的受力情况及其对密封性能的影响。

1 楔形密封结构分析

1.1 自紧式密封结构

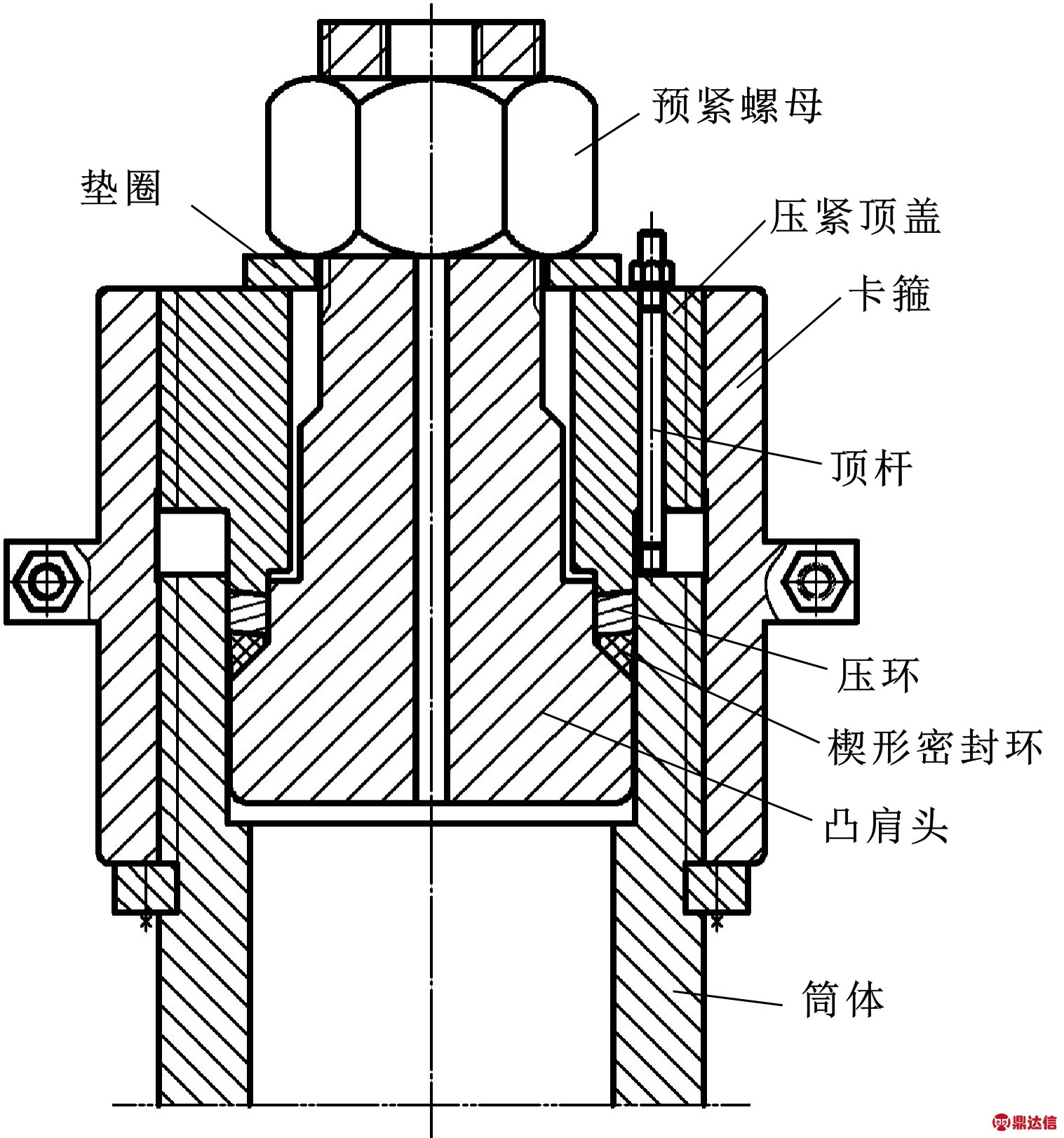

超高压容器通常采用自紧式密封结构,对于图1所示的自紧式密封,其初始密封通过压环压紧楔形密封环实现。工作时,容器内部介质压力升高,该压力作用于凸肩头,使后者在轴向有向外移动的趋势,从而压紧楔形密封环,达到自紧密封的效果。内压力越高,密封力越大,密封越可靠。

图1 楔形密封结构

Fig 1 Structure of wedge ring seal

1.2 结构参数

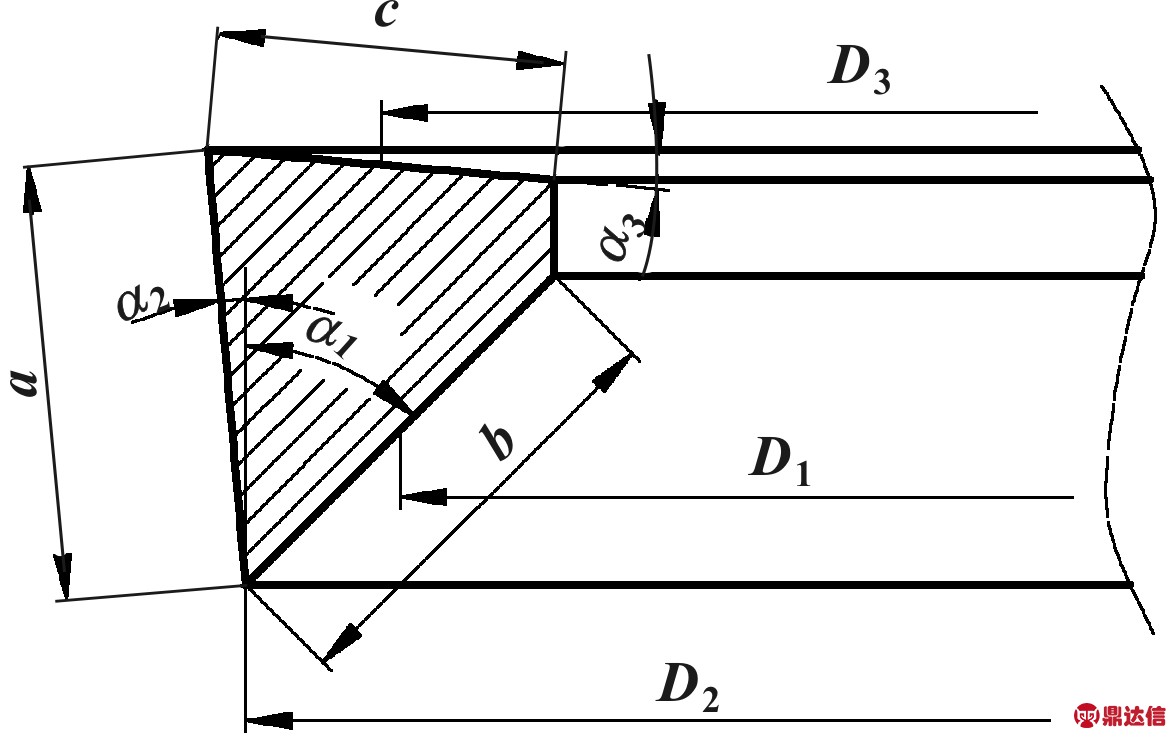

文中研究的超高压密封内压力pi=140 MPa,筒体内径为Di=180 mm;壁厚δ=45 mm;筒体长度L=1 600 mm。楔形环公称直径Do=202 mm。楔形密封环(剖面结构如图2所示)尺寸可采用文献[14]的计算方法进行初算,但该计算方法是基于密封面上的平均应力进行设计,无法得到密封环的真实应力状态,因此采用该方法设计的密封环需要进行有限元分析,以确保密封性及密封环的安全性。表1中参数为初算的密封环尺寸,其中密封环材料为20CrMo。

图2 楔形密封环

Fig 2 Drawing of the wedge ring

表1 密封环尺寸

Table 1 Structure size of the wedge ring

2 研究方法

超高压密封涉及筒体及密封结构两部分,对形状规则、受力并不复杂的筒体而言,解析方法可以得到其真实应力分布。而密封结构不规则,受力情况复杂且不均匀,按平均值计算难以反映结构内部真实的应力分布。文中采用接触有限元法对超高压密封结构进行分析,并对结构合理性进行评价。

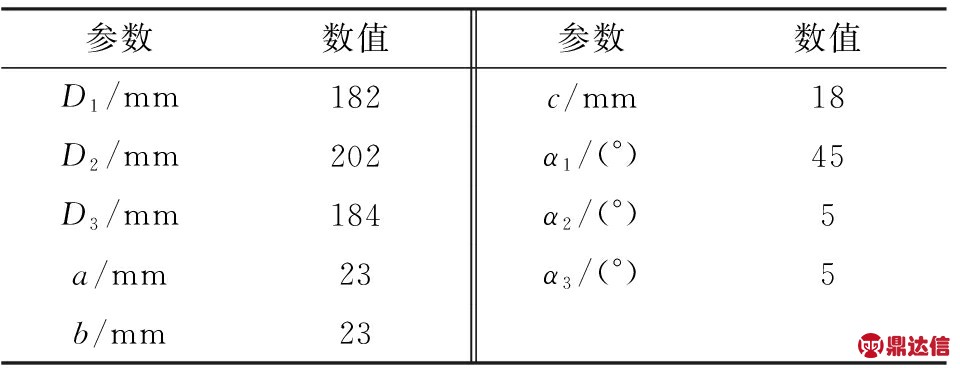

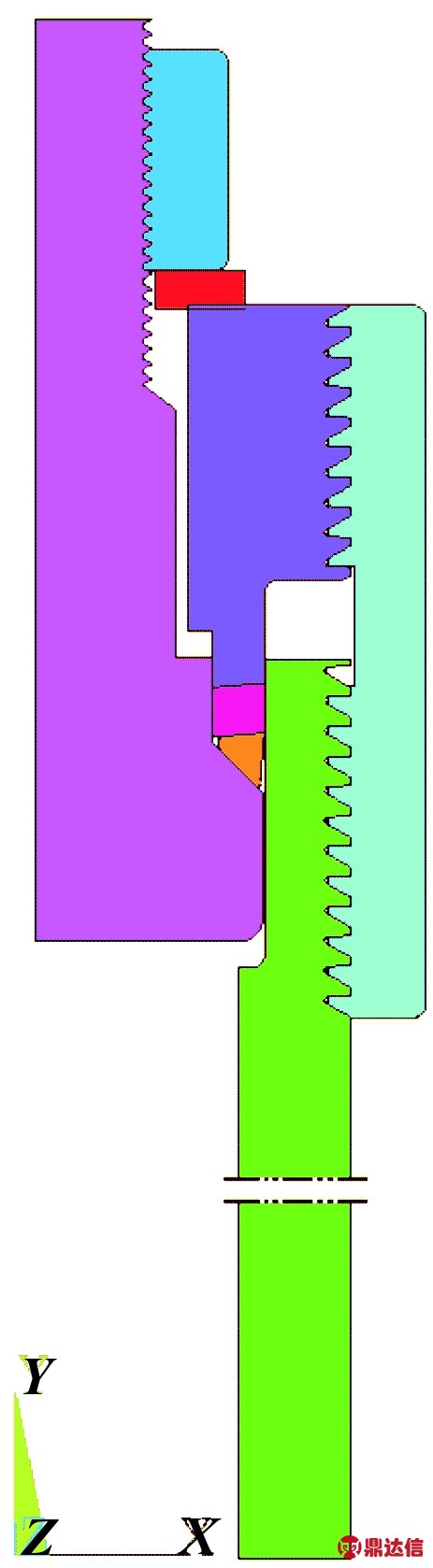

2.1 模型分析及对比

假设超高压筒体两端为对称结构,因此只取1/2结构进行分析。卡箍主要承受轴向力,可认为径向剖分结构不影响其轴对称性质;顶杆只是在拆卸时起作用,工作时可忽略;此外将预紧螺母的六方结构简化为圆形。经过以上简化,可认为结构具有轴对称性质,建立如图3所示的二维轴对称模型(由于筒体过长,双点画线中间部分未显示于图3中)。

图3 分析模型简化

Fig 3 Simplified model for analysis

系统其他部位受力复杂,难以得到解析解,但筒体受力简单,可以得到解析解,因此以筒体部分进行验证;将图3中所有零件材料均假设为筒体材料,并在零件的接触部位设置接触单元,然后施加约束及边界条件进行数值模拟;由于轴向力通过螺纹、密封等接触力传递,如果接触分析结果出现偏差,势必会体现在轴向力的计算结果中;如果筒体部分结果与解析解一致,可以认为系统计算结果正确。筒体远离螺纹处3个方向应力见图4(a)所示,在内压力的作用下,筒体径向承受压力,所以径向应力为负值,而周向承受拉力,所以周向应力为正,其数值也最大,是筒体作用力的主要表现形式。

图4 筒体数值模拟结果与解析解对比

Fig 4 Comparison of calculation results of the vessel between numerical simulation and analytical method (a) numerical simulation results;(b)results according to Lamé equation

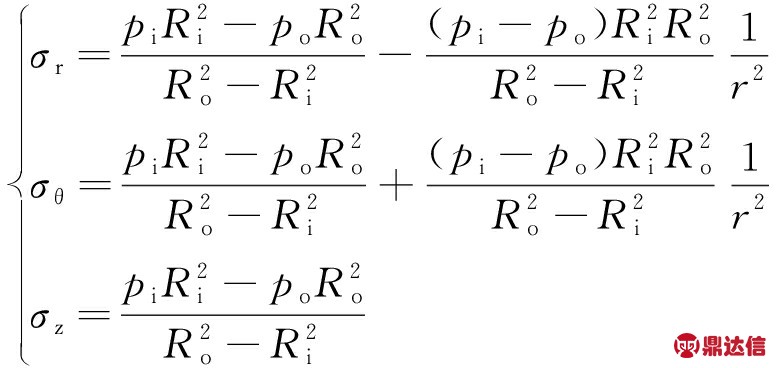

对两端封闭且轴向变形不受限的单层厚壁圆筒,其三向应力可表示为公式(1),即Lamé公式。

(1)

式中:σr为径向应力;σθ为周向应力;σz为轴向应力。

当内压pi=140 MPa,外压po=0,内径Ri =90 mm,外径Ro =135 mm时,σz = 112 MPa,画出径向应力和周向应力从内径到外径的变化曲线如图4(b)所示。通过对比,接触有限元数值模拟结果与Lamé公式计算结果几乎完全相同。

2.2 材料属性及边界条件

2.2.1 材料属性

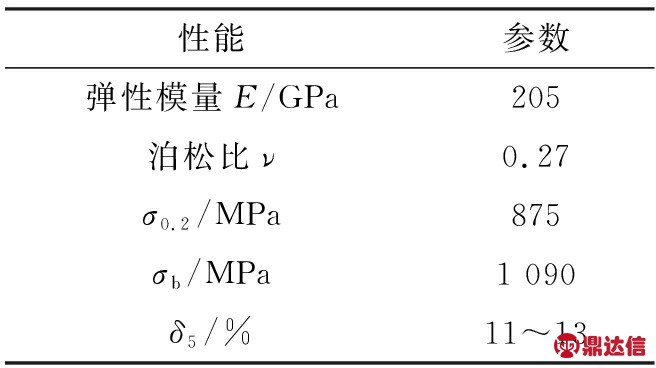

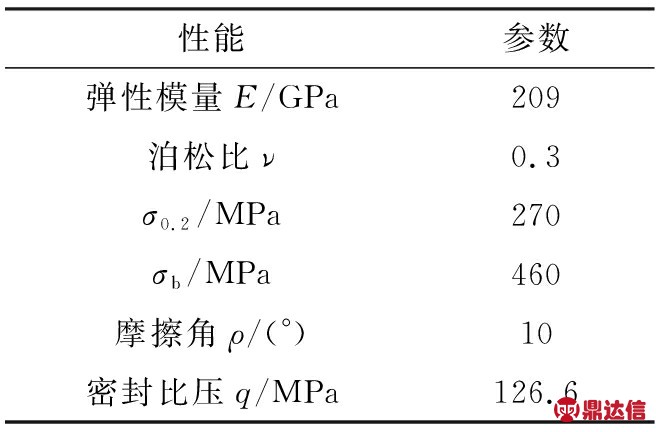

超高压筒体材料为高强度结构钢40CrNi2Mo,卡箍、压紧顶盖、凸肩头、压环、预紧螺母等材料与筒体相同,其室温力学性能见表2。密封环材料为20CrMo,表3给出其室温力学性能。

表2 40CrNi2Mo室温力学性能(油淬+600 ℃回火)

Table 2 Material properties of 40CrNi2Mo in room temperature under the condition of oil quenching and tempering in 600 ℃

表3 20CrMo室温力学性能

Table 3 Material properties of 20CrMo in room temperature

超高压容器需考虑塑性失效,不能按弹性准则计算。ANSYS塑性理论包括屈服准则、流动准则和强化准则,采用Mises屈服准则,其等效应力为

其中:σ1、σ2、σ3为3个方向的主应力。

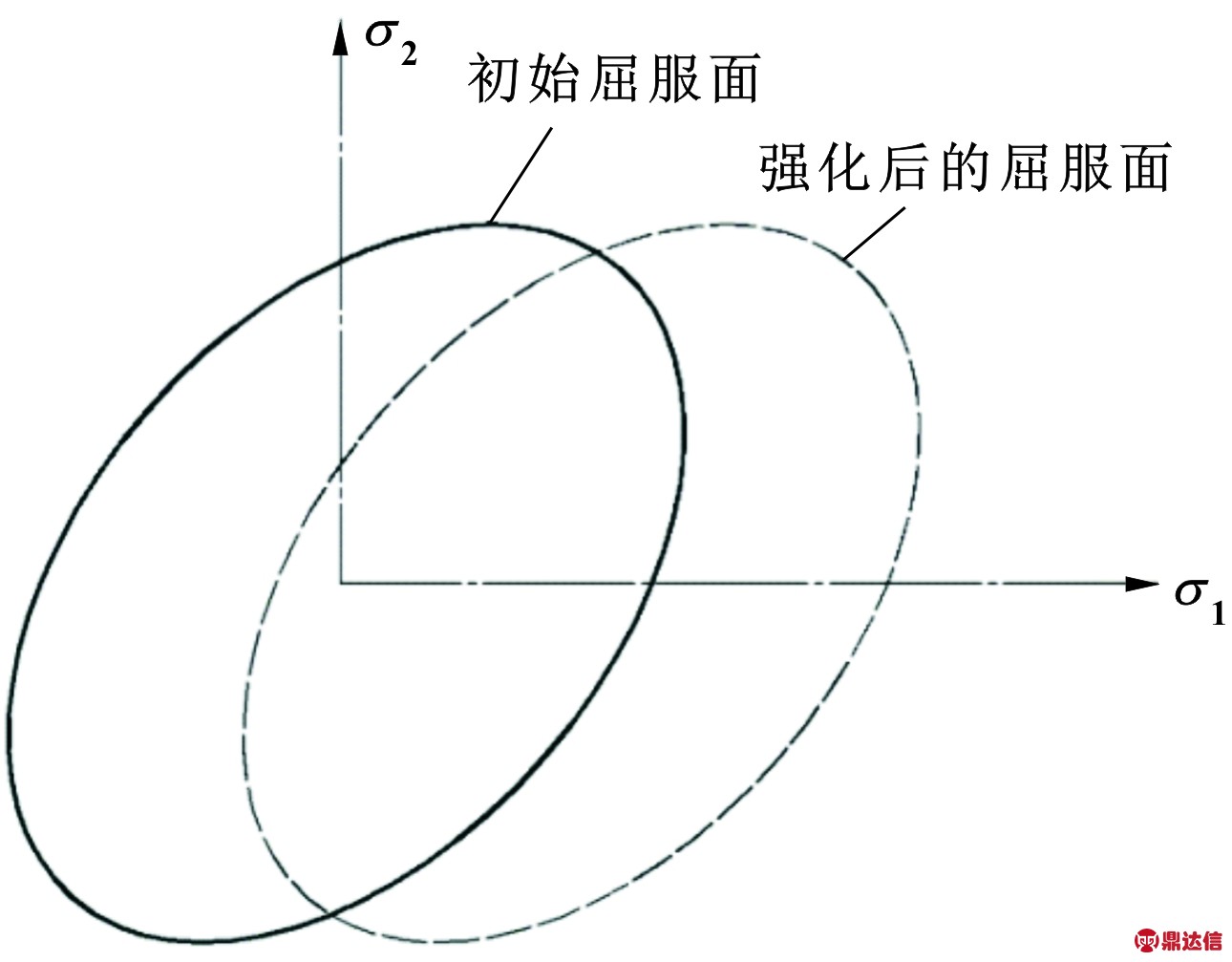

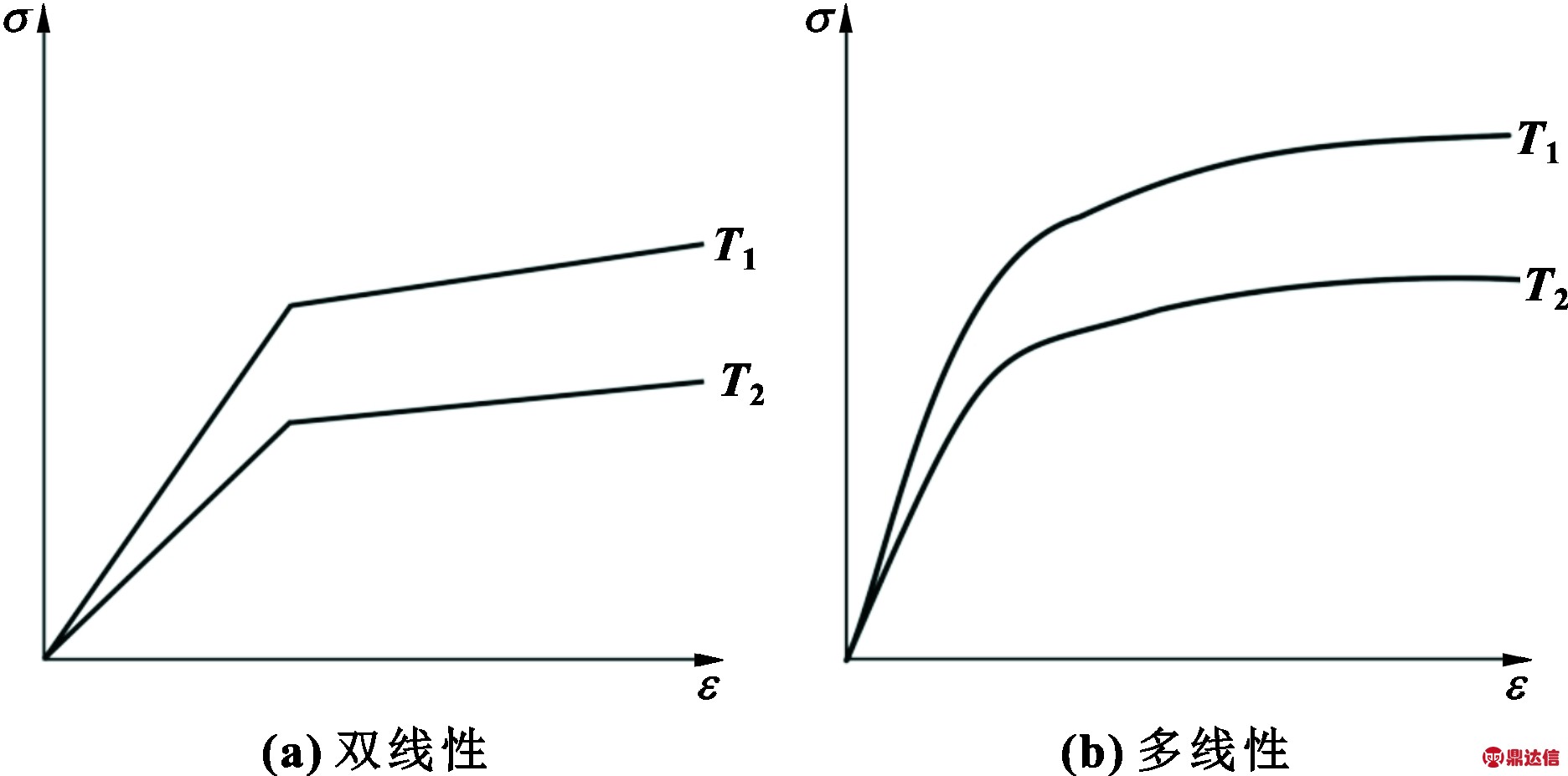

采用随动强化准则,该准则假定屈服面大小保持不变且仅在屈服方向移动,当某个方向的屈服应力升高时,其相反方向的屈服应力降低,见图5。随动强化包括双线性随动强化和多线性随动强化,见图6(a)、(b)。文中筒体材料采用双线性随动强化,密封环材料因塑性变形量较大,采用多线性随动强化。

图5 随动强化准则屈服面变化图

Fig 5 Change in yield surface of kinematic hardening rule

图6 ANSYS随动强化

Fig 6 Kinematic hardening rules in ANSYS software (a)bilinear kinematic hardening;(b)multilinear kinematic hardening

2.2.2 边界条件施加

在密封环与凸肩头、密封环与筒体、密封环与压环、压环与压紧顶盖、卡箍与筒体及压紧顶盖的螺纹处以及预紧螺纹处设置无穿透的接触对,接触分析属于非线性、大变形分析。筒体X轴处施加对称边界条件,即约束该处的Y方向位移。密封环的作用力分为2种工况,即预紧工况和工作工况。预紧时对凸肩头施加预紧力,预紧力的作用形式是通过预紧螺母施加。在ANSYS中,比较准确施加预紧力的方法是采用预紧单元(螺栓单元),通过PRETS179单元进行施加。由初算结果,预紧力为3 000 kN,因此对螺栓单元施加3 000 kN作用力。工作时设备承受内压力,在筒体内表面、凸肩头下表面及筒体与凸肩头的缝隙处施加140 MPa工作压力。

2.3 应力分析方法

进行压力容器设计时,主要任务之一是对容器的各个部分进行应力分析,确定最大应力值并将其限制在许用范围内。在该过程中,需要将计算结果划分为不同类型的力,因为不同类型力的危害也不相同。按照力的性质可将容器受力分为一次应力、二次应力和峰值应力。

根据JB4732-2005[15],以上应力的产生原因、危害及评定标准见表4。尽管JB4732-2005仅适用于压力p≤100 MPa的容器,但将表4与ASME锅炉及压力容器规范中的《高压容器建造规则》[16]相比,发现应力极限规定完全相同,并且JB4732-2005比后者更加安全,因为其许用应力取值为公式(2)三者中的最小值,而ASME《高压容器建造规则》规定许用应力为公式(2)中的第二值。

表4 压力容器应力评定标准

Table 4 Stress evaluation criterion of pressure vessel

(2)

表4中Sa为疲劳曲线中对应的应力幅值;Sm为材料的许用应力,按公式(2)计算,考虑常温情况,最小值为第一项,Sm = 419 MPa。

3 结果及讨论

3.1 预紧工况分析

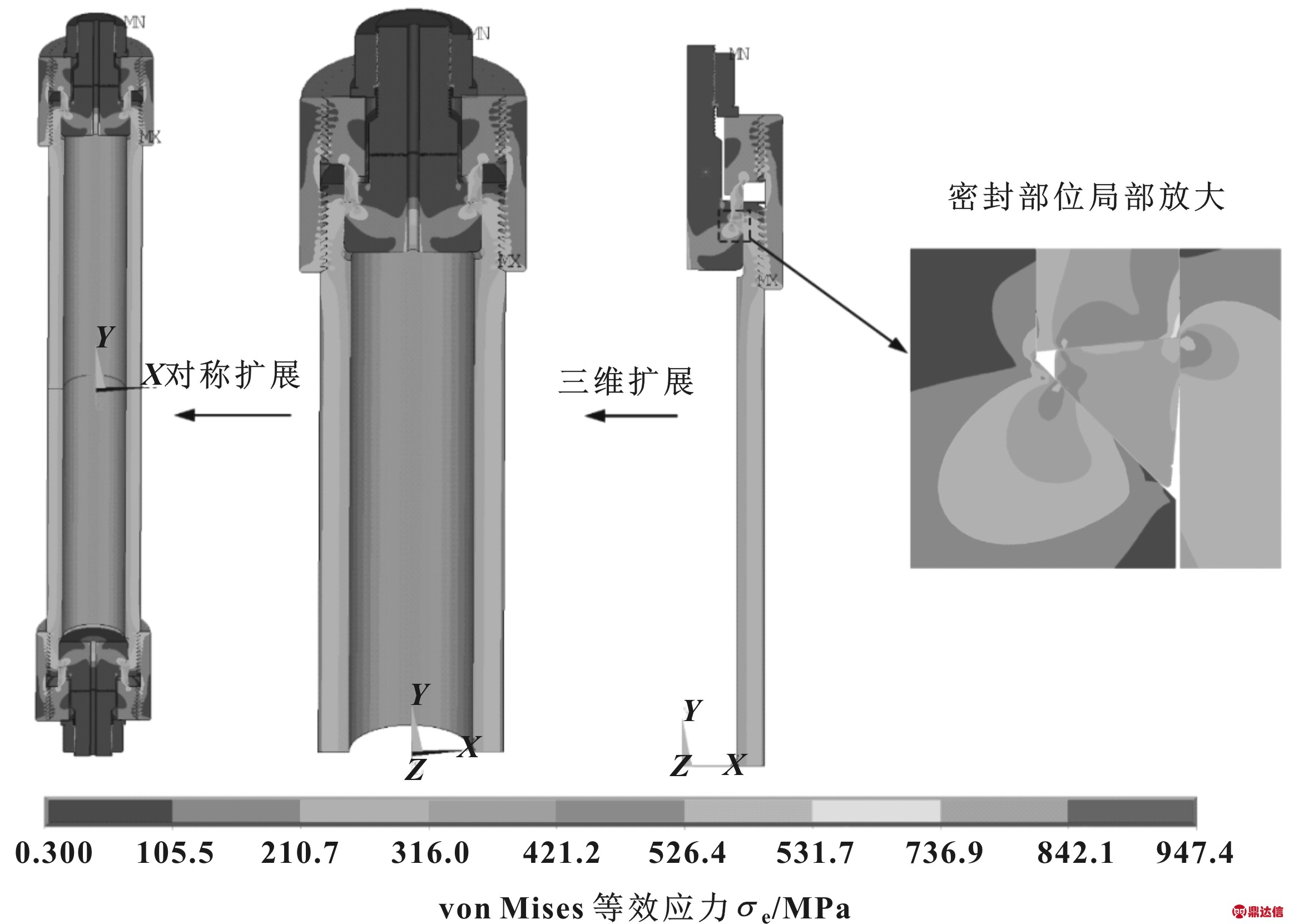

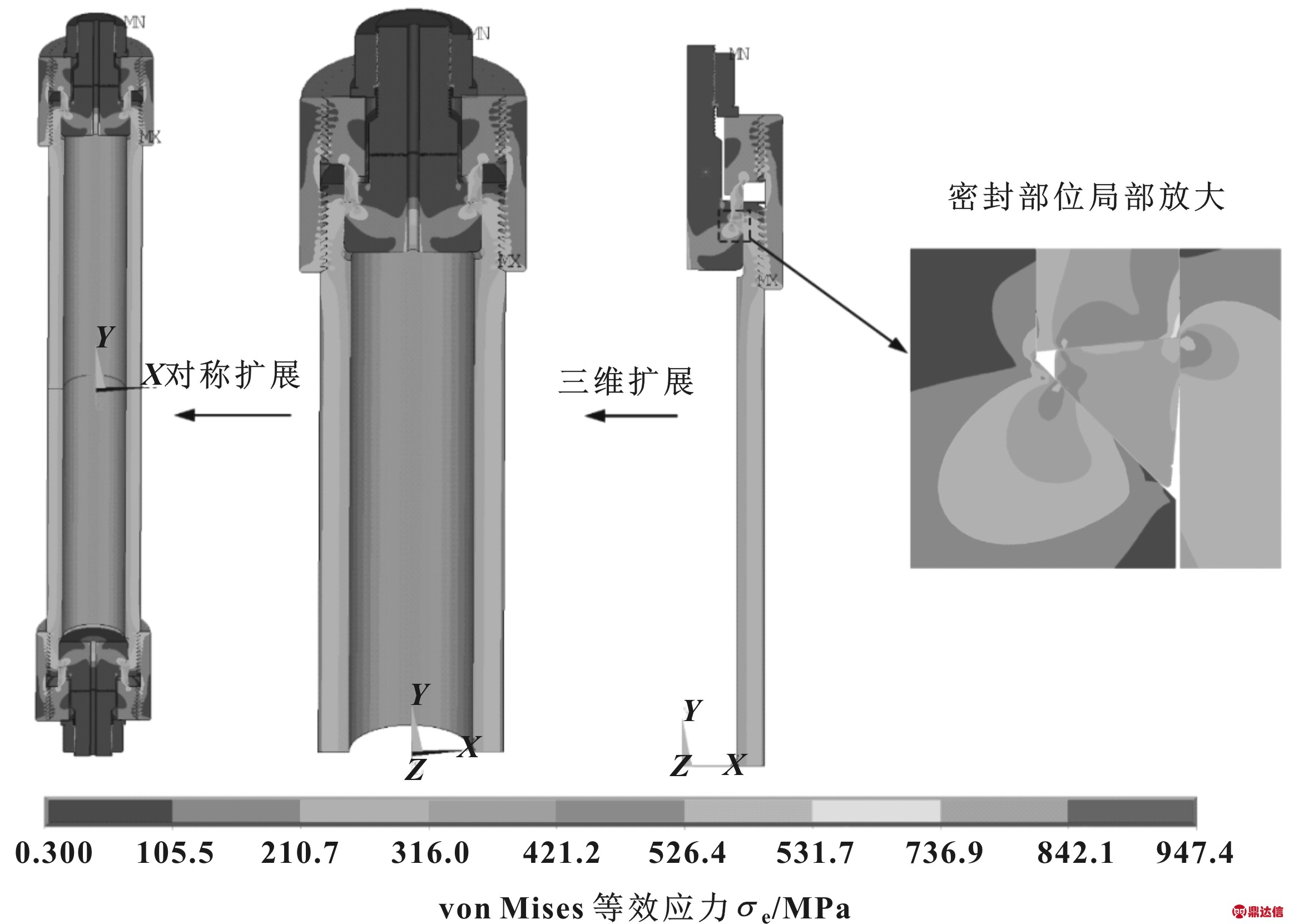

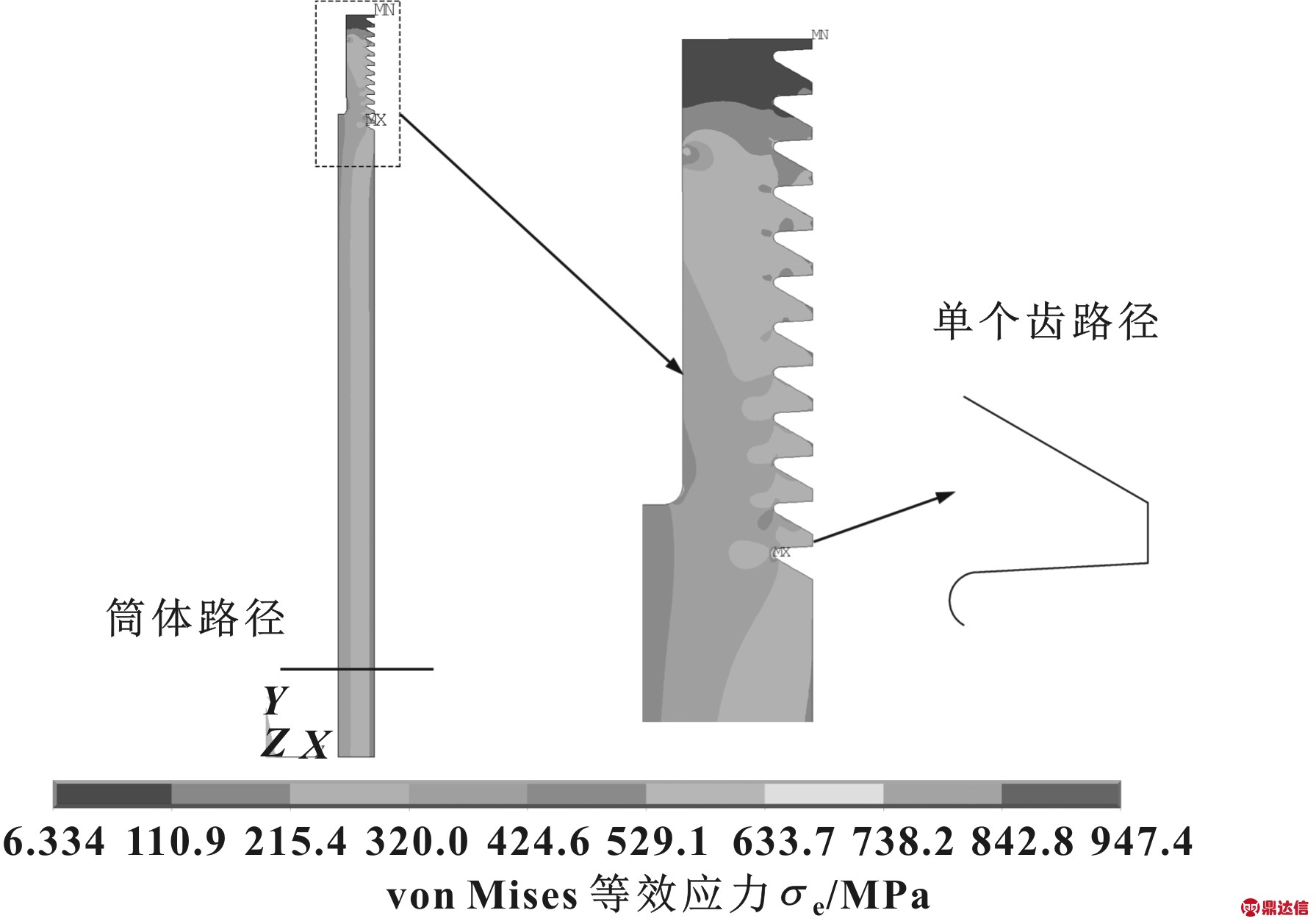

在3 000 kN预紧力作用下,系统的应力分布见图7(将计算结果进行了三维扩展显示)。可以看出施加预紧单元的部位应力出现了奇异,但该范围很小,离开一段距离后,应力变化能够反映真实情况。

预紧力作用时,应力较高的部位是密封部分以及预紧螺纹。对预紧螺纹而言,预紧力主要由前几级圈纹承担,最高应力达到1 013 MPa,但该值仅存在于螺纹根部的一个节点上,范围非常小,属于二次应力,由表4,一次应力与二次应力之和SIV≤3Sm=1 257 MPa。而第一圈螺纹大多数部分应力在600 MPa左右,该部分应力属于一次弯曲应力,根据JB4732-2005,一次薄膜与一次弯曲应力之和SⅢ ≤1.5Sm=629 MPa。卡箍的锯齿螺纹在预紧力作用下应力很小,远小于许用应力。密封元件发生了弹塑性变形,依靠此塑性变形,填平了由于表面粗糙度及加工误差所引起的间隙,实现了与凸肩头及筒体的密封。由于存在角度α2,密封环与筒体的初始接触为线接触,通过施加预紧力,密封环与筒体(外锥面)之间已由线接触变为面接触,实现了外锥面密封。但并非整个外锥面都与筒体接触,而是部分接触。

图7 预紧工况(3 000 kN预紧力)下超高压密封von Mises应力分布云图

Fig 7 Contour diagram of von Mises stress under preloading condition with preload force of 3 000 kN

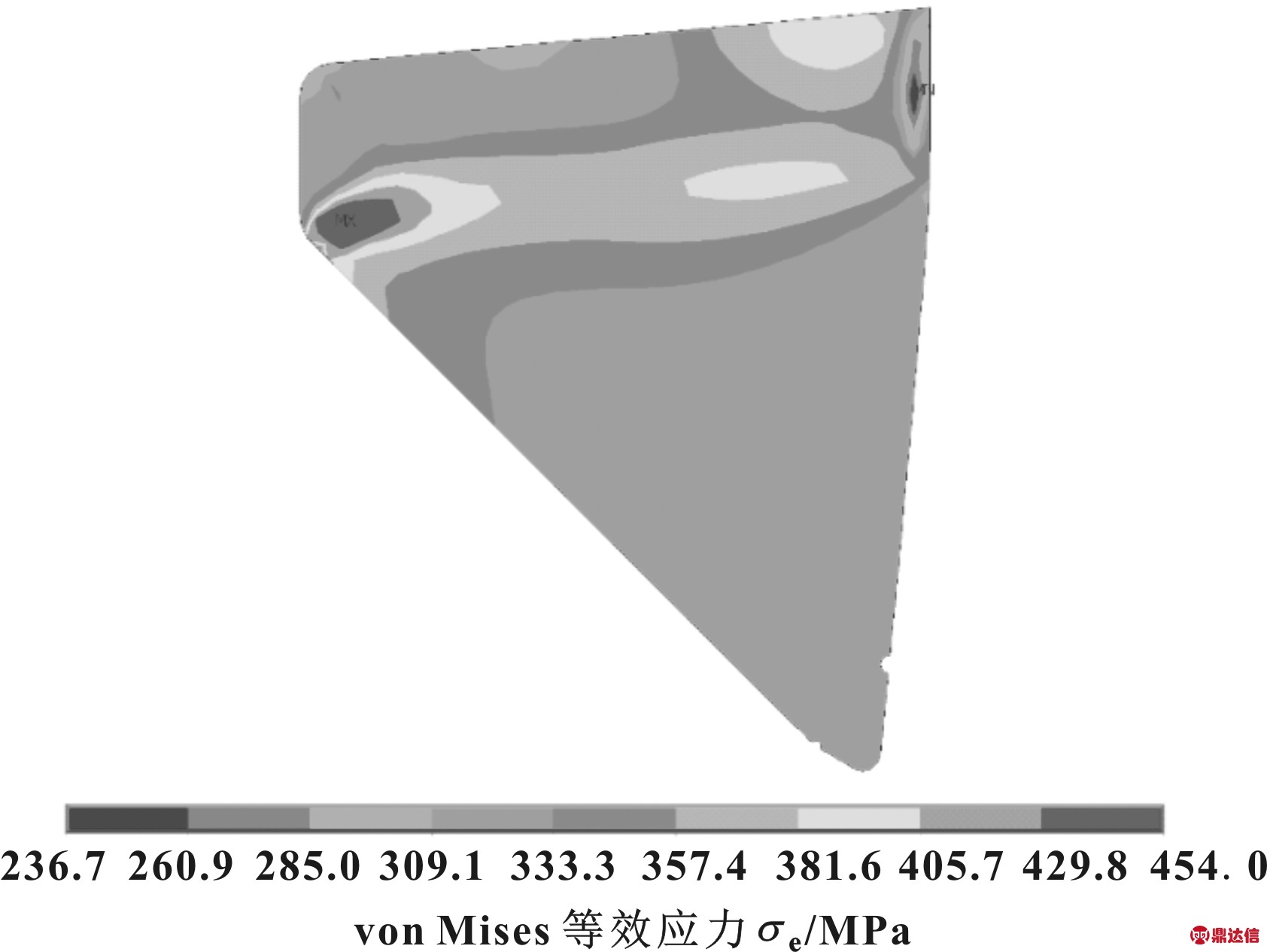

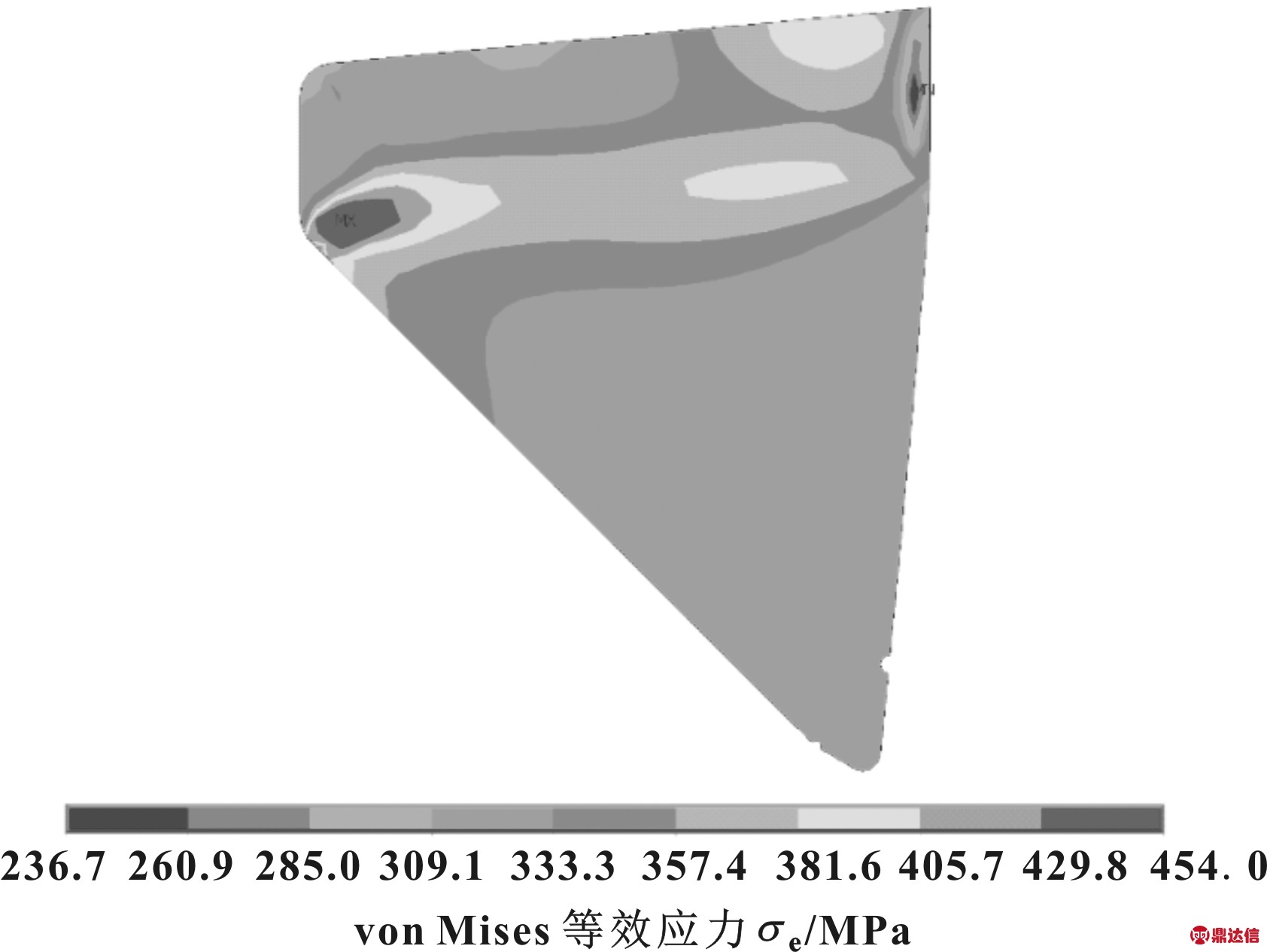

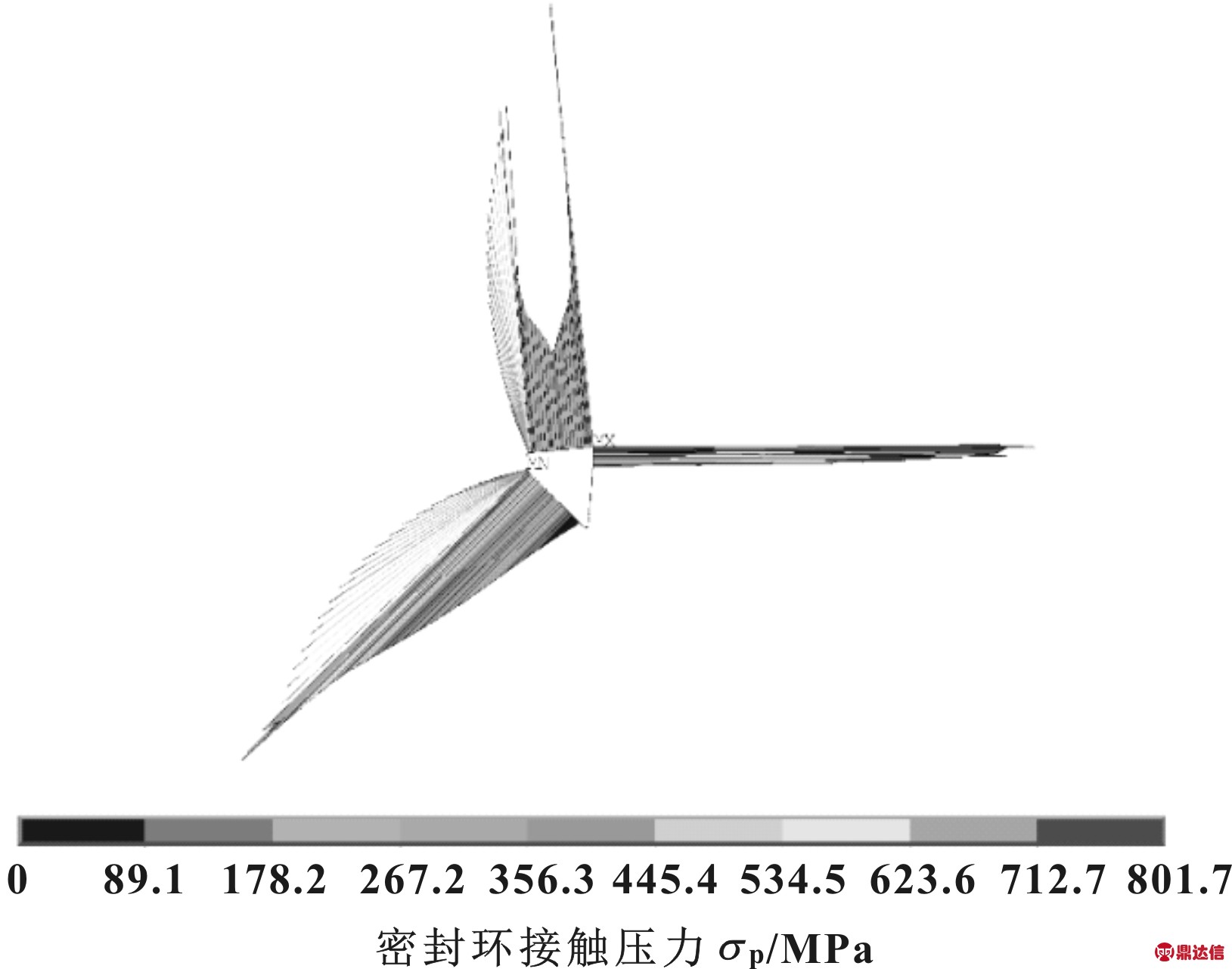

图8为预紧力作用下密封环的应力分布云图,密封环发生弹塑性变形,最大应力为454 MPa,已经非常接近强度极限σb(460 MPa)。其密封环接触压力见图9,可见每个密封面都有一定面积的接触压力超过密封比压q(126.6 MPa),因此可实现密封。

图 8 预紧力作用下密封环von Mises应力分布云图

Fig 8 Contour diagram of von Mises stress on wedge seal ring under preloading condition

图9 预紧力作用下密封环接触压力

Fig 9 Contact pressure of the wedge seal ring under preloading condition

3.2 工作状态分析

在140 MPa内压力作用下,密封系统的应力分布见图10,与预紧状态相比,由于内压力的作用,筒体应力增加明显。而内压力作用于凸肩头,使之有向上运动趋势,预紧螺栓的作用力变得非常小,卡箍螺纹作用力增加明显。从预紧状态到工作状态,密封环处应力改变不明显,如果内压力所产生的作用力大于预紧力,预紧螺栓将不再承压,密封力仅仅是内压力的作用结果。如内压力产生的作用力小于预紧力,密封力将是内压力与残余预紧力的叠加,密封环处仍发生弹塑性变形,并与筒体部分表面接触,接触表面积约占整个外锥面的1/3。

工作时卡箍主要受轴向力,卡箍通常采用3°、30°锯齿形螺纹[17],该螺纹的承压面为3°表面,需承受筒体向下的拉力和压紧顶盖向上的拉力,故两段螺纹方向相反,每段由前几圈螺纹承力。由图10可知,螺纹受力小于许用弯曲应力1.5[Sm]=875 MPa。

图10 工作状态(140 MPa内压力)下超高压结构von Mises应力分布云图

Fig 10 Contour diagram of von Mises stress under the pressure of 140 MPa

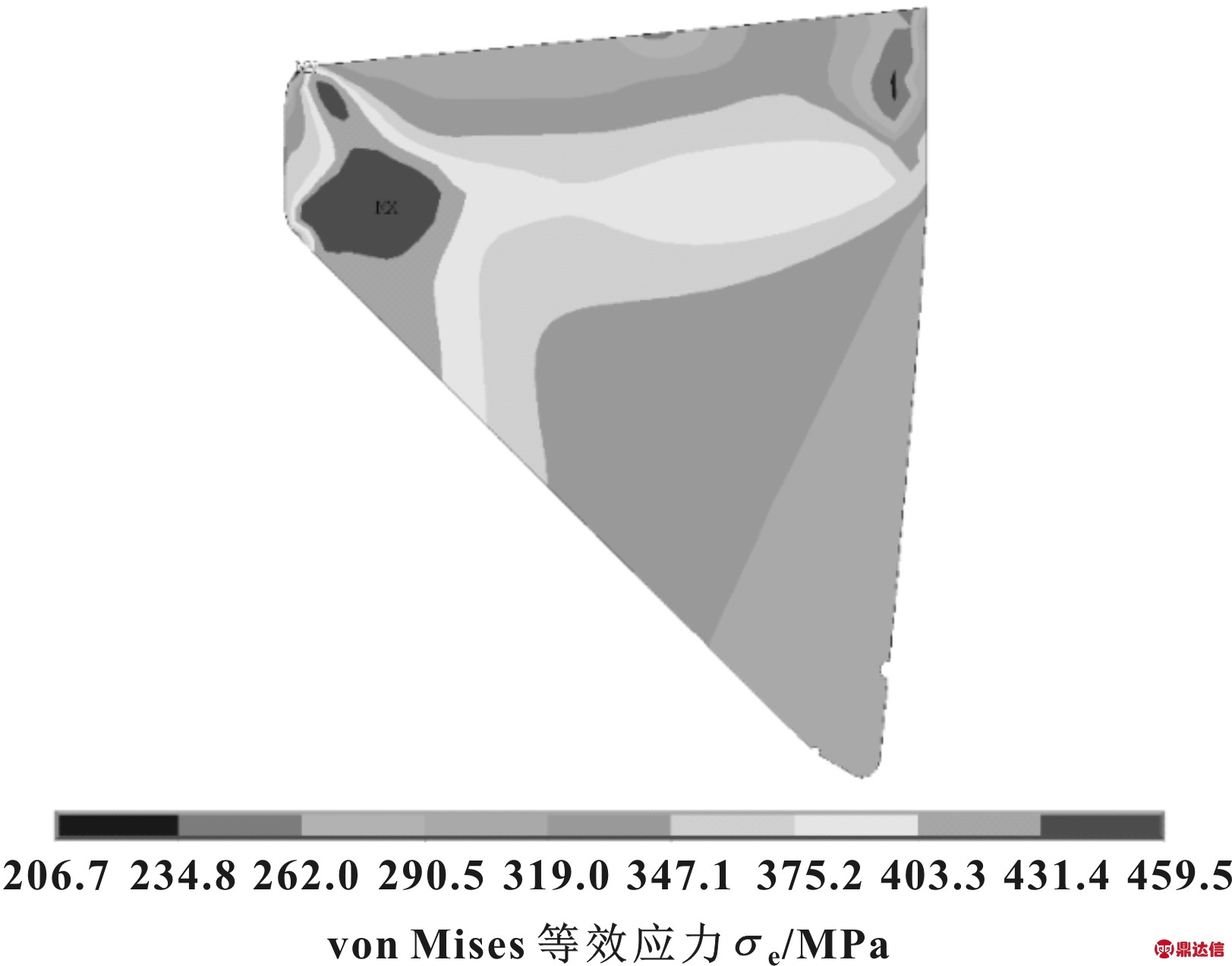

工作状态下密封环应力分布见图11,可见其发生了弹塑性变形,密封环受力状态与预紧时类似,数值略大于预紧时的应力,并且该密封力随着内压力的增加而增加,属于自紧式密封。

图11 工作状态下密封环von Mises应力分布

Fig 11 Contour diagram of von Mises stress on wedge seal ring under working condition

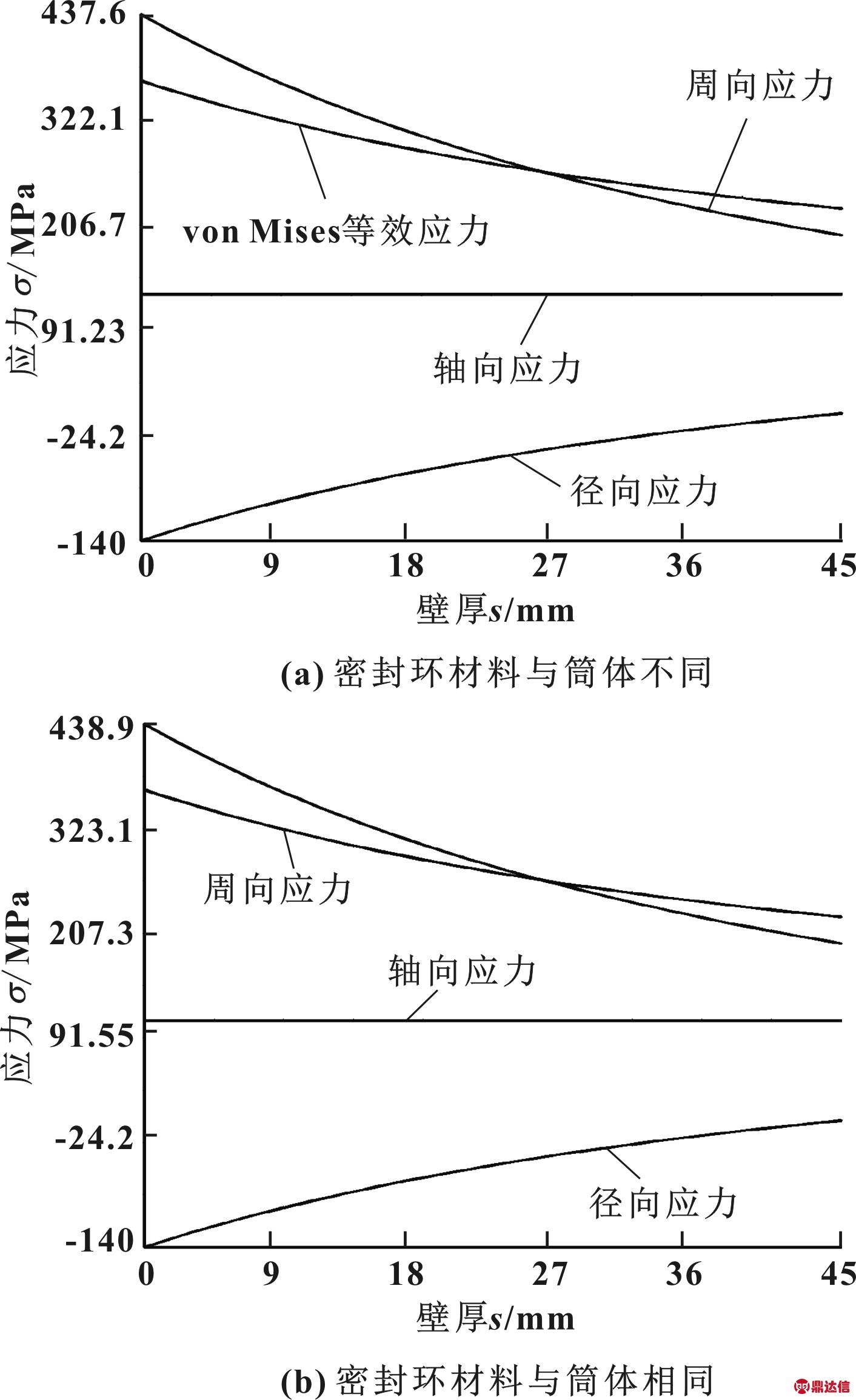

工作状态下筒体的应力分布见图12。离开端部一段距离后,筒体应力基本表现为从内径到外径逐渐减小,与理论分析结果类似。选取筒体靠近对称面位置路径进行分析,做出该路径上的三向应力及von Mises等效应力如图13(a)所示。将其与对比验证时(此时密封环与筒体材料相同)的计算结果(见图13(b))相比,二者径向应力、周向应力及von Mises等效应力基本相同,不同之处在于轴向力,前者的轴向力为130 MPa,比后者的112 MPa多了18 MPa,这部分应力可能由于密封环与筒体材料性质不同所引起。

图12 工作状态下筒体von Mises应力分布

Fig 12 Contour diagram of von Mises stress in vessel under working condition

图13 采用不同密封材料时筒体应力对比

Fig 13 Stress comparison of vessel between different seal materials (a) materials of sealing ring and vessel are different;(b) materials of sealing ring and vessel are the same

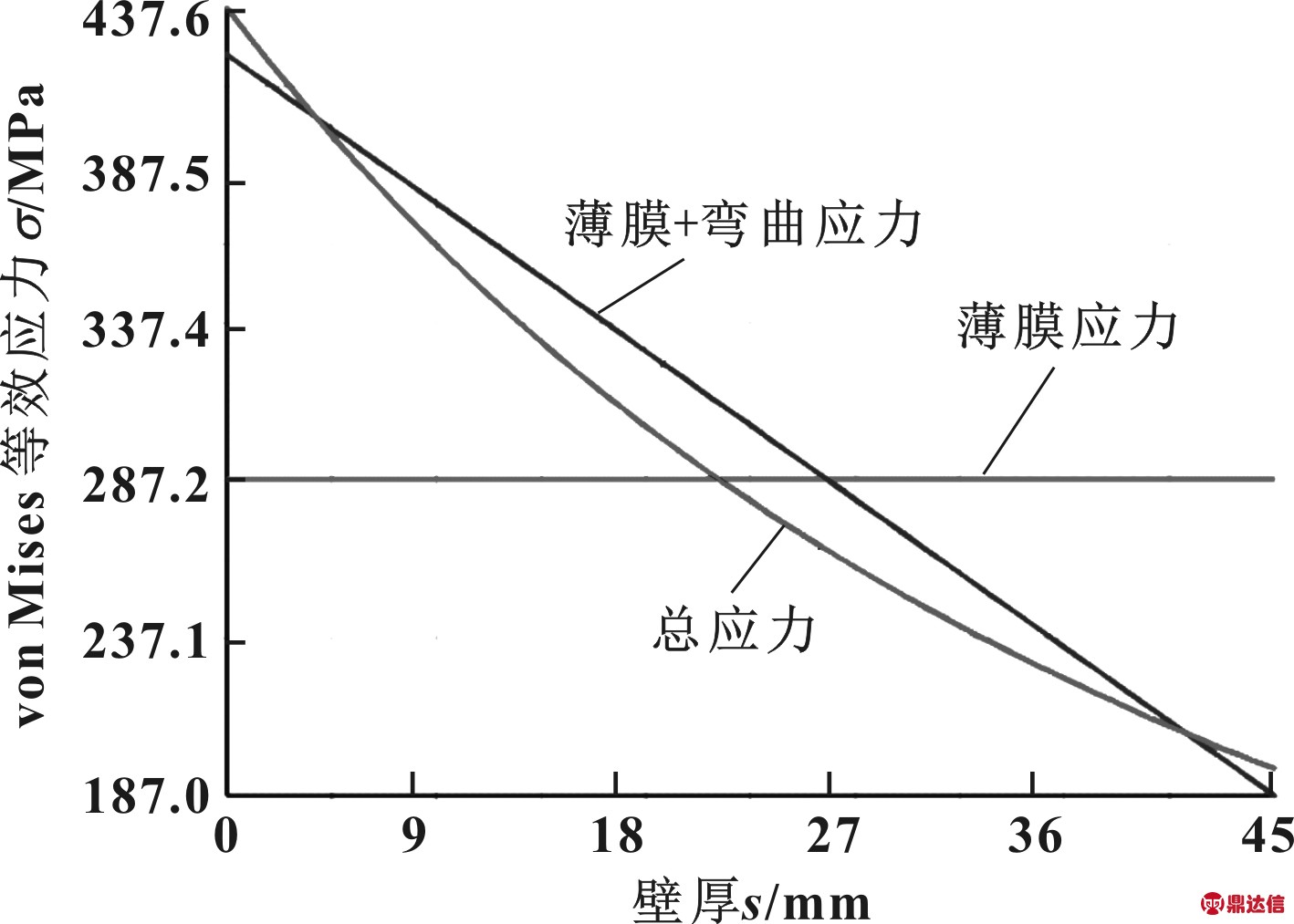

图14为筒体任意一条从内壁到外壁路径上的线性化曲线(远离端部位置)。对于仅受均匀内压的筒体,其应力为一次应力。通过将应力线性化,筒体薄膜应力为289 MPa,薄膜应力应小于Sm (419 MPa);薄膜+弯曲应力应小于1.5Sm(629 MPa)。

图14 筒体应力线性化分析

Fig 14 Vessel stress linearization analysis

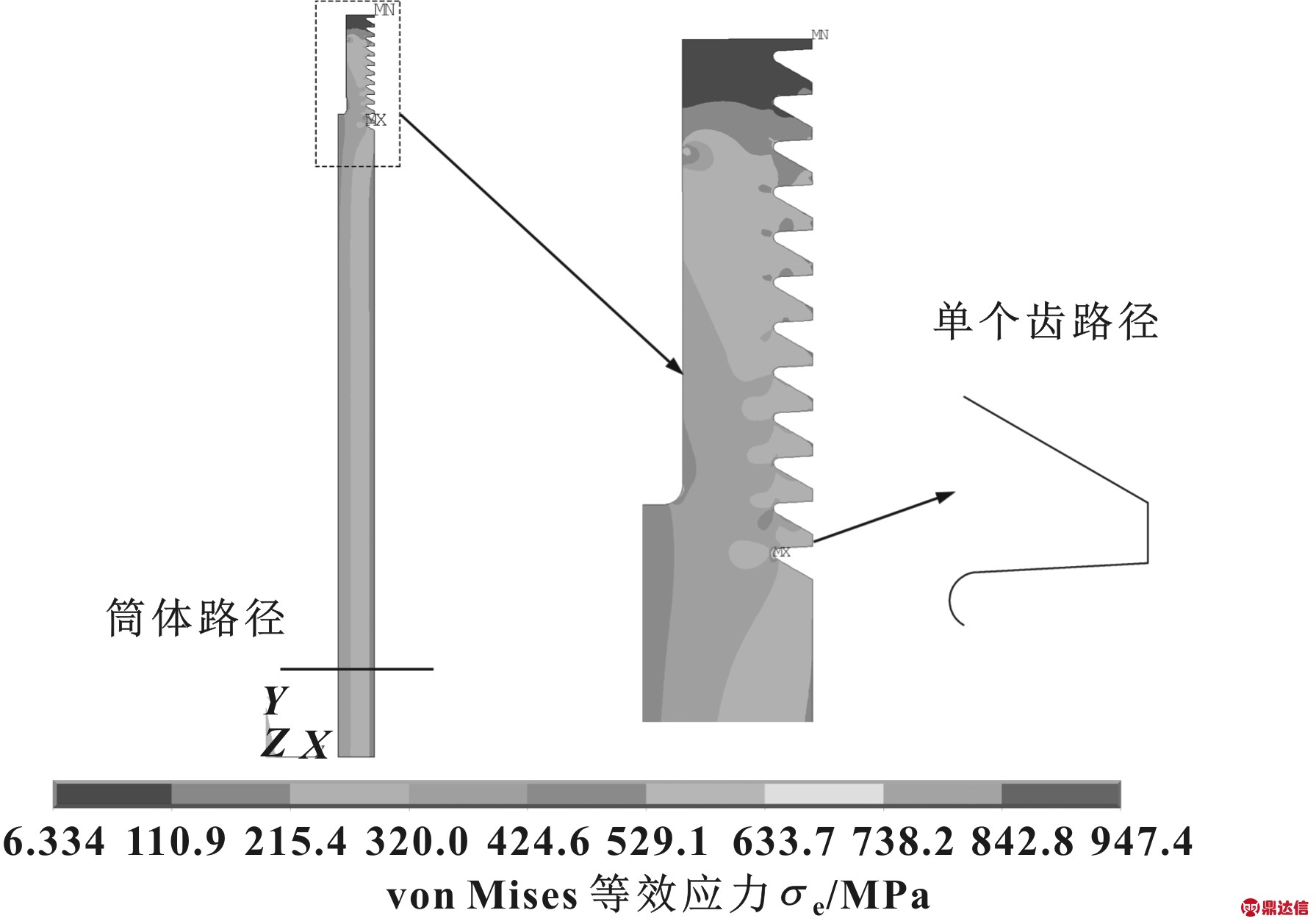

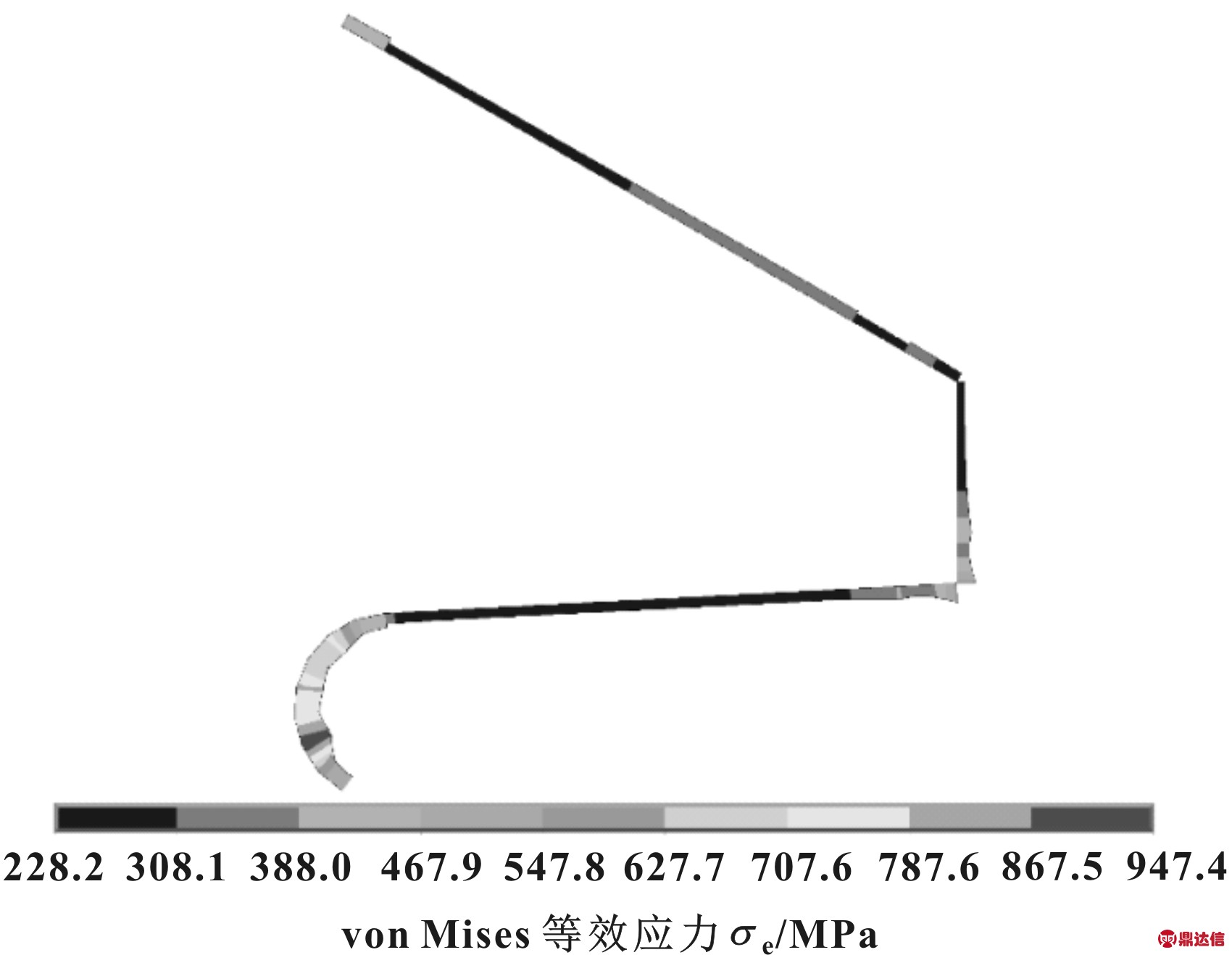

在筒体端部加工了锯齿形螺纹,通过带锯齿内螺纹的卡箍将筒体及压紧顶盖固定在一起,锯齿形螺纹主要承受轴向力,对螺纹而言,其受力形式是弯曲应力。在弯曲应力作用下,危险截面发生在齿根,取第一圈螺纹的边缘(位置见图12)进行分析,各部位的von Mises等效应力见图15。其最大应力发生在齿根部位,最大值为947.4 MPa,但最大应力范围极小,属于应力集中,即峰值应力,峰值应力具有自限性与局部性,不会引起明显的变形,其危害在于可能引起疲劳裂纹,因此在JB4732-2005中规定峰值应力不大于疲劳曲线中的应力幅值Sa,Sa与循环次数有关,对于静设备,其循环次数非常少,可认为小于100次,由JB4732-2005可知,Sa=1 207 MPa。峰值应力小于该值。

图15 锯齿形螺纹应力分析

Fig 15 Von Mises stress of the buttress thread

4 结论

(1)采用接触有限元法对超高压楔形密封结构进行分析,并将筒体应力与解析解进行了对比验证。当密封环及其他零件与筒体相同时,筒体受力与理论计算结果一致。

(2)筒体工作时,径向应力与周向应力与理论分析结果一致,但轴向应力略有增加,其原因是密封环材料与筒体材料不同。筒体端部螺纹承受弯曲应力,最大应力发生于螺纹根部。

(3)采用应力线性化方法按照应力的性质将容器受力分为不同种类,按照其危害性不同对其安全性进行分析。根据应力分析结果,密封环承受薄膜应力;内压作用下筒体主要承受薄膜应力,但筒体端部螺纹则承受弯曲应力。