摘 要: 高压多级泵单级扬程较高,叶轮密封环前后压差大,口环密封的等效刚度对转子湿临界转速的影响较大。在计算转子的湿临界转速时需要求解口环密封的主刚度系数。使用ProE软件对叶轮密封环流体模型进行三维建模,通过CFX软件计算得出密封处的流场力,进而求解密封环的主刚度系数,并用轴承刚度定义进行验证。利用ANSYS-Workbench对高压多级泵进行模态分析,对比考虑口环密封前后,转子临界转速的变化情况。结果表明:口环密封使前两阶弯振临界转速大幅增加,随着转速的增加,口环密封对临界转速的影响越来越小;口环密封降低了扭转振动的临界转速,且对第一阶扭转振动的临界转速影响较大;口环密封可以降低陀螺效应对转子临界转速的影响。

关键词:流固耦合作用;等效刚度;模态分析;临界转速

Influence of Sealing Ring on Critical Speed of High Pressure Multistage Centrifugal Pump

0 引言

高压多级泵结构对称,可自动平衡轴向力与径向力,使用寿命长、维修简单,在成品油输送与高压注水等方面应用广泛。但该系列泵扬程高、转速较大,工作转速经常跨过一阶甚至是二阶等高阶临界转速,叶轮前后压差较大,口环密封的等效刚度对临界转速的影响不可忽略[1]。Kato等在研究多级离心泵时使用顺序流固耦合的方法分析泵的振动[2]。Friedrict使用弱耦合与强耦合2种方法研究单流道泵的叶轮振动[3]。Benra F-K研究了单向与双向流固耦合对转子动力学的影响[4]。国内学者陈宁等研究了流固耦合对多级泵轴的振动影响[5]。曹卫东在有限元分析中使用单向流固耦合进行了转子动力学计算,得到了泵转子的应力、应变与模态,并优化了矿用泵的结构[6]。何永冠对超低比转速多级离心泵转子部件进行了流固耦合分析[7]。但因所研究泵的单级扬程较低,叶轮口环密封前后压差小,口环密封的主刚度系数较小,口环密封对固有频率影响的研究较少。为保证高压多级泵在额定工况下能够稳定运行,计算泵的“湿”临界转速除考虑流固耦合作用与陀螺效应外,还要考虑口环密封对临界转速的影响。

本文利用Workbench对KDY-150×8型高压多级离心泵的“湿”临界转速进行计算,研究口环密封对多级泵固有频率的影响,揭示口环密封对陀螺效应的抑制作用,为工程实际当中多级泵临界转速的计算提供参考。

1 口环密封等效刚度的计算

1.1 数学建模

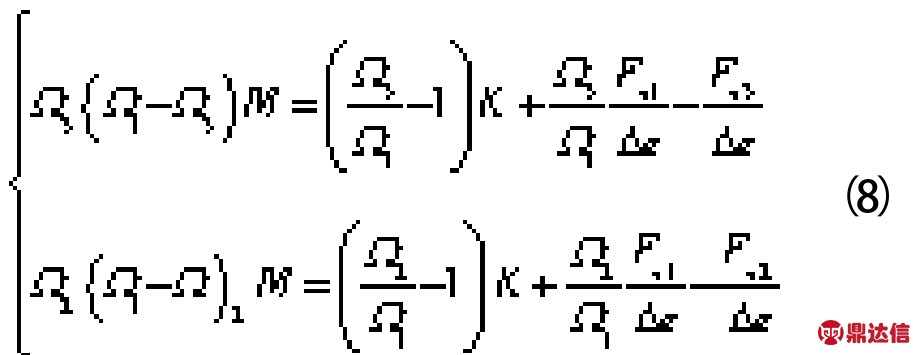

本文研究的多级泵为自平衡8级泵,无平衡孔与后密封环,共有8个密封环,由于本泵扬程较高,在密封两端存在较大的压差,在转子产生偏心时,产生的密封力会对转子部件的固有频率造成较大影响。其参数为:宽33 mm,内径165 mm,间隙为0.4 mm,密封环前后压差取0.8H[8](H为离心泵单级扬程),转子结构如图1所示。

图1 转子结构

Nelson与Nguyen使用整体流模型与Moody摩擦方程研究不可压缩流体口环密封大偏心情况下的动力特性系数,获得了口环密封动力特性系数随偏心率变化的规律。结果表明,当偏心率小于50%时,动力特性系数在偏心率变化过程中基本保持不变;当偏心率超过50%时,口环密封的动力特性系数在偏心率变化时迅速改变[9]。

在计算湿临界转速时多级泵口环密封的偏心率一般取10%(0.02 mm)[10],属于小偏心密封,密封的动力特性系数随偏心率的变化很小,故可以使用下文中小偏心下口环密封动力特性系数的计算方法进行计算,然后进行验证。从现有的研究文献可知,密封的动力特性系数仅仅与进出口压差有关,而与进出口压强无关,且对于“湿”转子固有频率影响较大的是主刚度系数,阻尼与交叉刚度等动力特性系数对固有频率影响不大,故本文仅研究叶轮单级扬程为1.9 MPa下的密封主刚度系数对固有频率的影响。

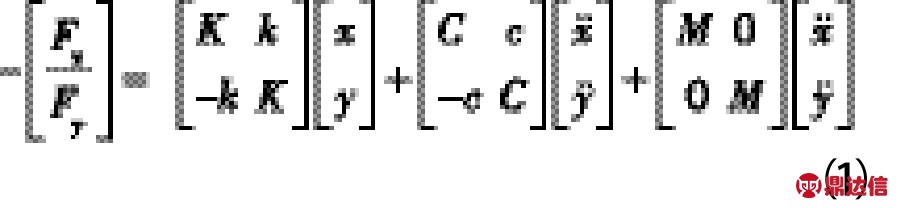

如图2所示,当转子中心偏离口环密封中心并且绕其做圆形涡动时,密封间隙的液体会产生流体激振力与力矩,若偏心量Δe很小时,可以将密封作用在转子表面的力线性化为:

式中 Fx —— 转子在X方向上所受流体力(密封力);

Fy—— 转子在Y方向所受的流体力(密封力);

K ——主刚度系数;

k ——交叉刚度系数;

C ——主阻尼系数;

c ——交叉阻尼系数;

M ——主质量系数。

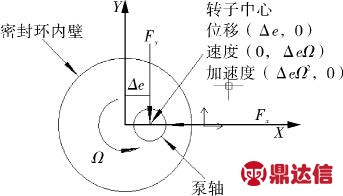

图2 小偏心时口环密封与转子位置示意

设转子偏离口环密封中心Δe,并绕密封中心以角速度 涡动,则转子中心的运动轨迹可表示为:

涡动,则转子中心的运动轨迹可表示为:

初始时刻,t为 0,转子中心在(Δe,0)处,其速度为(0,Δe  ),加速度为(-Δe

),加速度为(-Δe  2,0),将其代入式(1)可得:

2,0),将其代入式(1)可得:

式(3)可简化为:

由式(4)可知,取3个不同的涡动转速即可获得含3个未知数的方程组,求解密封动力系数。

1.2 口环密封流场力的计算

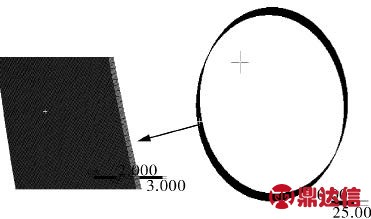

为得到作用在口环密封内转子表面的密封力,需要使用ProE软件对密封内部流场进行三维建模,将其导入mesh进行网格划分,由于本章密封类型为圆柱形密封,模型较为简单,可以使用六面体网格进行划分,对间隙处进行5层的网格加密,网格划分如图3所示,对间隙表面加密,网格共5层,总网格数为2 154 680,节点为2 601 192,网格质量为0.35,达到工程计算所要求的0.1[11]。

图3 密封环水体网格

使用CFX对叶轮口环密封内的流场进行求解,进口压强为3.4 MPa,出口压强为4.92 MPa,口环内径165 mm,外径165.4 mm,为了计算方便,这里水的密度取1 000 kg/m3,计算该密封内表面4组不同涡动转速下的径向力与切向力,涡动转速分别为 2 400,3 300,4 200,8 640 r/min。

流场的控制方程为连续方程与动量方程,湍流模型为k-ε模型,湍流强度均为5%。使用CFX自带的隐式分离求解方法,对于速度压力耦合求解采用SIMPLE算法,离散格式为二阶迎风格式。密封入口边界类型为INLET,边界条件为压力入口,大小为3.4 MPa;出口边界类型为OUTLET,边界条件为压力出口,大小为4.92 MPa。密封内表面使用旋转坐标系,设置为rotating wall(旋转壁面),考虑到小偏心情况,旋转中心设置为密封中心。由 =2πn/60得到,4组计算中转速分别为251,345,440与904 rad/s。密封外表面边界类型为wall(墙壁),内外壁面类型均为No Slip Wall(无滑移壁面),粗糙度选择Smooth Wall(光滑壁面)。求解总步数为1 000。

=2πn/60得到,4组计算中转速分别为251,345,440与904 rad/s。密封外表面边界类型为wall(墙壁),内外壁面类型均为No Slip Wall(无滑移壁面),粗糙度选择Smooth Wall(光滑壁面)。求解总步数为1 000。

1.3 口环密封流场力计算结果

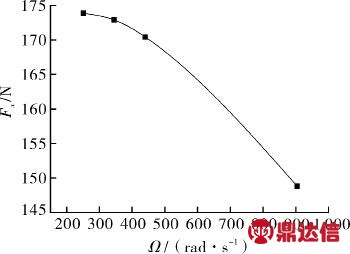

由图4可以明显看出,口环密封内表面即转子表面所受径向力Fx在1.52 MPa压差下随着涡动转速的增加起初变化缓慢,当涡动转速达到某个值后,Fx会明显减小,总体趋势类似抛物线,这一结果与式(4)一致。

图4 径向力Fx与涡动转速 关系曲线

关系曲线

在计算得到口环密封处转子所受径向力与切向力后,可以使用式(4)求解口环密封动力特性系数。可以任选2组涡动转速下的切向力进行求解,可以得到主阻尼与交叉刚度系数,任选3组涡动转速下的径向力可以求解主刚度系数、交叉阻尼系数与主质量系数,本章仅求解主刚度。由式(4)可得:

在式(5)中将c表示为K与M,分别代入式(6)与式(7)可将其简化为:

取涡动转速 1,

1, 2,

2, 3分别为 251,345,440 rad/s时的径向力代入式(8)并计算得到K1=7 553 N/mm,再分别设置涡动转速

3分别为 251,345,440 rad/s时的径向力代入式(8)并计算得到K1=7 553 N/mm,再分别设置涡动转速 1,

1, 2,

2, 3分别为251,345,904与345,440,904 rad/s时的径向力代入式(8)进行计算,分别解得K2=8 943 N/mm,K3=9 203 N/mm,取平均值K=(K1+K2+K3)/3=8 566 N/mm。

3分别为251,345,904与345,440,904 rad/s时的径向力代入式(8)进行计算,分别解得K2=8 943 N/mm,K3=9 203 N/mm,取平均值K=(K1+K2+K3)/3=8 566 N/mm。

文献[1]中,倪羽凤认为密封对转轴的作用力类似于轴承,借鉴了轴承动力特性系数的计算方法,使用刚度系数和阻尼系数的定义对口环密封的动力特性系数进行求解,即刚度是转子做单位位移时径向力的该变量。由此可以通过求解不同偏心下转子的径向力Fx1,Fx2来求解主刚度,在CFX中求解偏心为0、涡动转速为345 rad/s时的径向力约为0,其主刚度为:

2种方法计算结果相同,认为口环密封的等效刚度计算合理。

2 口环密封对高压多级泵湿临界转速的影响

2.1 模态分析理论

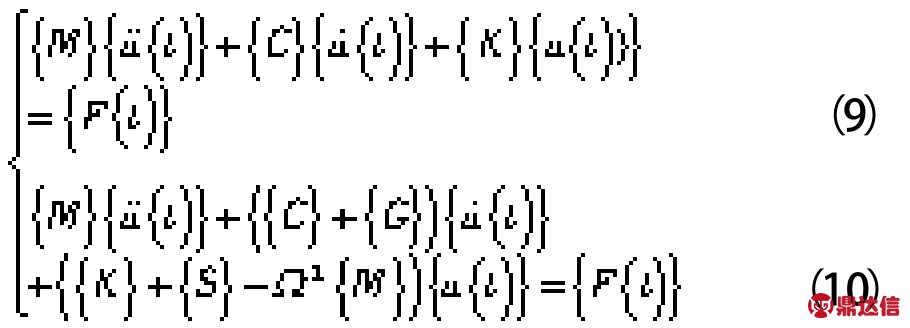

系统振动微分方程为:

式(9)为不考虑陀螺效应、旋转软化效应、应力刚化效应等预应力矩阵的转子部件动力学方程,{M}为系统的质量矩阵,{C}为其阻尼矩阵,{K}为刚度矩阵,{F(t)}为外部动态激励,{u(t)}为系统的位移;{ }为系统的速度,{

}为系统的速度,{ }为系统的加速度;式(10)中{G}为陀螺矩阵,将转子的涡动分裂为正进动与反进动,{S}为含应力刚化及其他载荷效应的预应力矩阵,-Ω2{M}为旋转软化效应造成的矩阵[12]。

}为系统的加速度;式(10)中{G}为陀螺矩阵,将转子的涡动分裂为正进动与反进动,{S}为含应力刚化及其他载荷效应的预应力矩阵,-Ω2{M}为旋转软化效应造成的矩阵[12]。

当忽略阻尼、旋转软化效应与陀螺力矩,转子部件不受外力而是发生自由振动时,高压多级离心泵转子部件模态分析的基本微分方程为:

该方程的解为简谐函数的形式:

式中 ——振型(特征向量);

——振型(特征向量);

ω——频率。

将式(12)代入式(11)可得其特征方程:

当 =0时,物理上代表系统没有运动,故上式可变为:

=0时,物理上代表系统没有运动,故上式可变为:

令行列式为0可得一系列离散的特征根 与ωi2。每个ωi2都有唯一与其对应的特征向量{

与ωi2。每个ωi2都有唯一与其对应的特征向量{ },特征值以及与其对应的特征向量决定了结构自由振动的形式。设fi为第i个固有频率,则:

},特征值以及与其对应的特征向量决定了结构自由振动的形式。设fi为第i个固有频率,则:

多级泵转子部件发生自由振动或强迫振动时,其任意时刻的振型是所有模态的线性组合。

式中 ——位移向量;

——位移向量;

——转子的第i阶振型;

——转子的第i阶振型;

——转子第i阶模态的位移。

——转子第i阶模态的位移。

2.2 基于流固耦合的模态分析

泵轴与8个叶轮材料均为双相钢,弹性模量E为200 GPa,泊松比μ为0.3,密度ρ为8 000 kg/m3,泵轴总长3 455 mm。

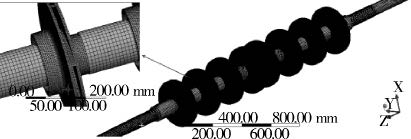

将转子部件三维模型导入Workbench的FSI中,使用Mesh进行网格划分,泵轴采用六面体网格,尺寸为10 mm,叶轮采用非结构化四面体网格,尺寸为5 mm,对叶片加密,网格节点总数为2 332 762,网格总数为1 228 887,网格划分情况如图5所示。对多级泵全流道三维模型建模,使用CFX对其进行定常流场分析,将结果文件导入FSI,把流场力添加到对应叶轮的前后盖板与叶片上,如图6所示。对转子部件进行约束设置,由于该多级泵前轴承采用滑动轴承主要承受残余径向力,这里采用圆柱约束,固定其径向,切向与轴向自由,

图5 转子部件网格

后轴承处是一对角接触球轴承,承受残余轴向力与径向力,采用圆柱约束[13-14],径向与轴向固定,切向自由,在联轴器驱动端设置固定约束。定义转子所受重力沿Y轴正向,大小为9.8 m/s2,转速为3 300 r/min,约束情况如图6所示。

图6 流固耦合面加载情况

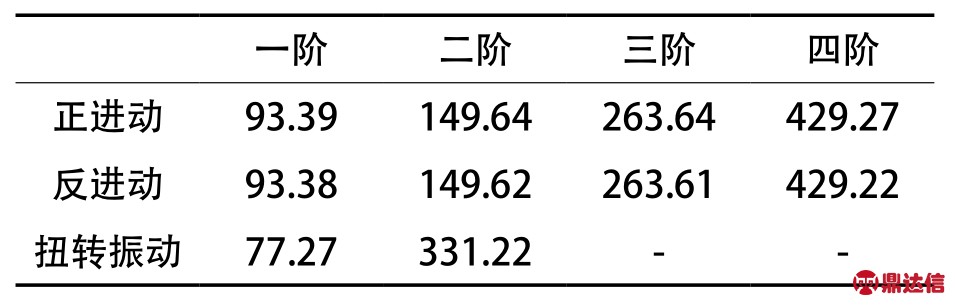

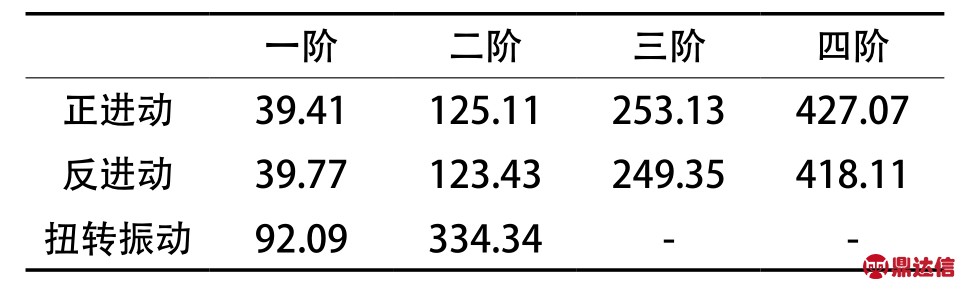

考虑到陀螺效应的影响,这里打开coriolis effect,由于刚度矩阵会发生改变,这里采用Damp法提取前十阶模态。得到前四阶弯曲振动与前两阶扭转振动固有频率见表1。

表1 无口环密封固有频率表 Hz

由表1可知,陀螺力矩使得振动模态分裂为正反进动,所有反进动的固有频率均小于同阶正进动时的固有频率,且阶次越高差距越大。陀螺力矩增大了转子正进动时的固有频率,降低了反进动的固有频率,并且陀螺力矩与转子转速成正比。

2.3 考虑口环密封的湿临界转速计算

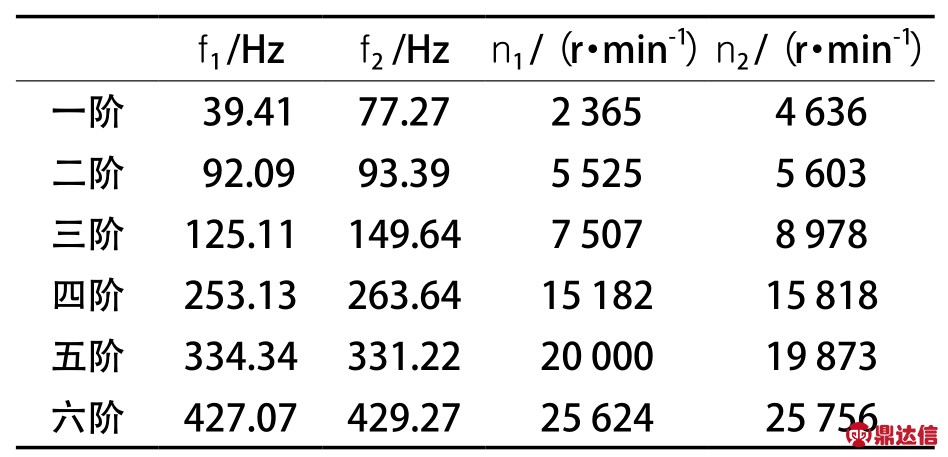

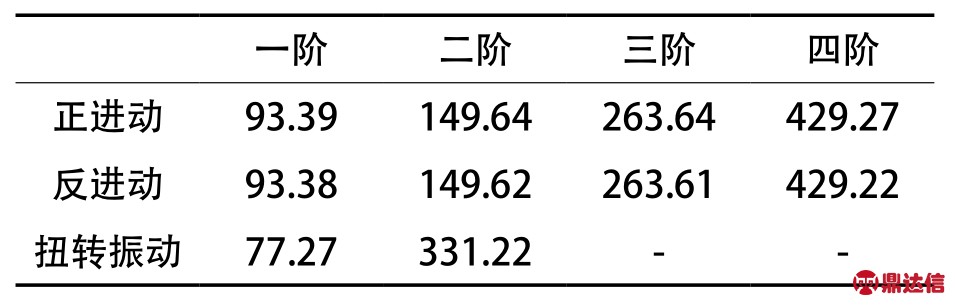

各个口环密封处添加轴承接触,设置主刚度系数K=8 566 N/mm,对转子部件进行模态分析,考虑陀螺效应与旋转软化效应,使用Damp法提取该多级泵额定转速3 300 r/min下的前4阶固有频率见表2。

表2 考虑口环密封固有频率表 Hz

由表1,2可知,对高压多级泵转子部件的弯振而言,考虑口环密封后,各阶正反进动固有频率的差值减小,由此可见,口环密封削弱了陀螺效应对转子部件固有频率的影响。因此,在计算多级泵固有频率时也要考虑口环密封等效刚度对其固有频率的影响。

与表1相比,该高压多级泵各阶弯振固有频率均增加,尤其是第一阶弯振增加最明显,且阶数越高增加越少;扭转振动固有频率降低,且阶数越高降幅越小,这说明口环密封对前几阶的固有频率影响最大,阶数越高,口环密封对固有频率的影响越小。

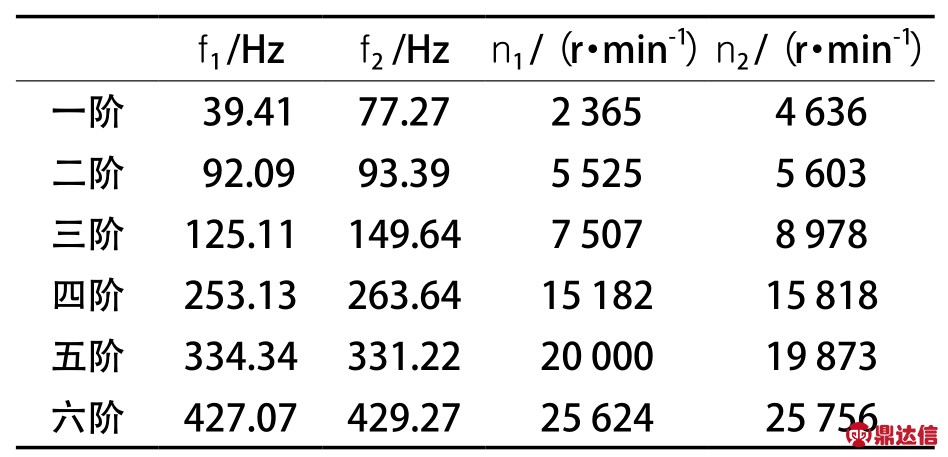

该多级泵的转子部件受不平衡力驱动做正向同步涡动[15-17],所以在工程实际中只有正进动下的固有频率有意义,将转子部件弯曲振动与扭转振动的固有频率综合考虑,并将其按从小到大排列得出其固有频率对比表。

表3 固有频率对比表

注:f .该多级泵转子部件的固有频率;n.其对应的临界转速n=60 f;1.不考虑口环密封时的临界转速;2.考虑口环密封等效刚度时的临界转速

由表3可知,考虑口环密封的刚度后,多级泵的一阶临界转速增加了96%,二阶临界转速增加了1.3%,与本文采用相同口环密封模型的沈海平计算的一阶湿临界转速比干临界转速增加了110%,二阶湿临界转速提高了3.3%[10],这一计算结果与本文相似,从侧面验证了本文计算结果的正确性。

考虑口环密封与流固耦合后,该多级泵的一阶湿临界转速nc为4 636 r/min,泵轴为刚性轴,n0<0.8nc,满足工程要求。由此可见,对多级泵的临界转速进行计算时,不仅要考虑流固耦合作用,还要考虑口环密封的等效刚度对临界转速的影响,防止在使用过程中发生共振。

3 结论

(1)该高压多级离心泵额定工况下运行的转速远低于其一阶临界转速,不会发生共振,转子结构设计合理。

(2)高压多级离心泵的口环密封的等效刚度可以提高转子部件的临界转速,且对前两阶临界转速的影响最大。

(3)考虑口环密封的等效刚度后,陀螺效应对转子部件临界转速的影响降低。