摘要:通过提出表征能力更强的新型结构模型和引入全局寻优能力更强的智能优化算法以提高双向旋转槽干气密封的稳态密封性能。在综合分析国内外干气密封典型双向旋转槽结构特点的基础上,提出一种动压槽倾角可变的双向旋转槽统一模型。建立双向旋转槽干气密封的几何模型和数学模型,采用有限差分法求解端面膜压控制方程,获得开启力和气膜刚度等稳态性能参数。分析了动压槽倾斜角对干气密封稳态性能的影响规律,对比分析了不同速度条件下单因素优化、迭代优化和遗传算法优化等三种优化方法对提高双向旋转槽干气密封稳态性能的作用。结果表明:相较于以往双向树形槽干气密封单因素优化的结果,基于遗传算法的统一模型槽干气密封获得的开启力和气膜刚度显著提高,最大增幅分别达到6%和55%;在高速条件下,上游动压槽螺旋角为锐角,下游动压槽螺旋角为钝角的似机翼形双向旋转槽干气密封具有最大的开启力和气膜刚度。

关键词:干气密封;双向旋转;优化设计;遗传算法;稳定性

引 言

目前广泛使用的螺旋槽干气密封[1-2](dry gas seal,DGS)只能在一种预选的旋向下工作,而在实际使用过程中,因设备结构和工艺流程等因素往往会造成设备的反向旋转,此时单向旋转槽DGS则因无法产生足够的流体动压力而容易导致密封动静环发生碰磨损坏。

为适应设备的双向旋转工况,对称布置的双向旋转型槽干气密封(bi-directional rotating groove dry gas seal,BR-DGS)的设计与研究逐渐引起国内外学者和企业的关注和重视。双向旋转槽形状对干气密封的稳动态特性影响显著,目前常见的双向旋转槽结构包括T形槽、树形槽、U形槽和径向直线槽等。Flowserve公司开发的T形槽DGS(T-DGS)是目前使用最广泛[3-5]和研究最多的双向旋转槽之一,李涛子等[6]、宋鹏云等[7]、张岳林等[8]和王衍等[9-10]开展了T-DGS端面流场和压力场模拟、端面热力变形分析、动态特性分析、槽型改型优化和结构参数优化设计等系列研究。John Crane公司在20世纪80年代后期推出一种双向旋转树形槽DGS[11-12],该形槽的特点是将每个区段内的单槽变为双槽,增加了增压区的数量,用三角形槽代替螺旋槽以充分利用其尖端增压的原理。Su等[13]、马媛媛等[14]、董华东等[15]和刘正先等[16]分别采用有限元法和CFD软件分析了双向旋转树形槽DGS的端面压力分布和密封特性,探讨了迎风面和背风面动压槽对密封性能的作用特点,指出背风面的动压槽会削弱动压效应。EG&G公司开发的径向直线槽[17-18]则是一种结构简单的双向旋转槽,Basu[19]、Shellef等[20]和 Song等[21]采用有限元法分析了径向直线槽DGS和气体推力轴承的密封特性和关键结构参数优选值范围。上述研究大多是针对现有经典双向旋转槽DGS的密封特性分析,而缺乏对不同形状双向旋转槽结构关联与性能演化规律的探索。

为进一步提高双向旋转槽DGS的密封性能,可通过双向旋转槽结构改型和几何参数优化实现。近年来,各种不同形状的双向旋转槽结构不断被提出[9],不过还缺乏可用于不同规则形状双向旋转槽结构统一表征的几何模型。另一方面,目前关于双向旋转槽的几何参数优化多为单因素优化,这种只考虑单一几何参数变化的优化方法忽略了各几何参数之间的交互影响,所获得的几何参数优选值往往是局部最优值,而引入智能优化算法以用于双向旋转槽几何参数优化有望显著提高其密封性能。由此可见,如何通过引入表征能力更强的双向旋转槽几何模型及全局优化能力更强的智能优化算法,以最大程度地提高双向旋转槽DGS的密封特性还有待进一步研究。

本文在综合分析国内外知名密封企业和学者所提出的典型双向旋转槽结构特点的基础上,提出一种动压槽倾角可变的双向旋转槽统一表征模型。数值分析上、下游动压槽倾角对BR-DGS稳态性能的影响,对比分析不同工况条件下单因素优化、迭代优化和遗传算法优化等三种常见优化方法对提高BR-DGS开启力和气膜刚度的作用,探讨两侧动压槽形状对气膜稳定性和密封性的作用机理,从而为DGS双向旋转型槽的结构改型与工程优选提供理论依据。

1 分析模型

1.1 几何模型

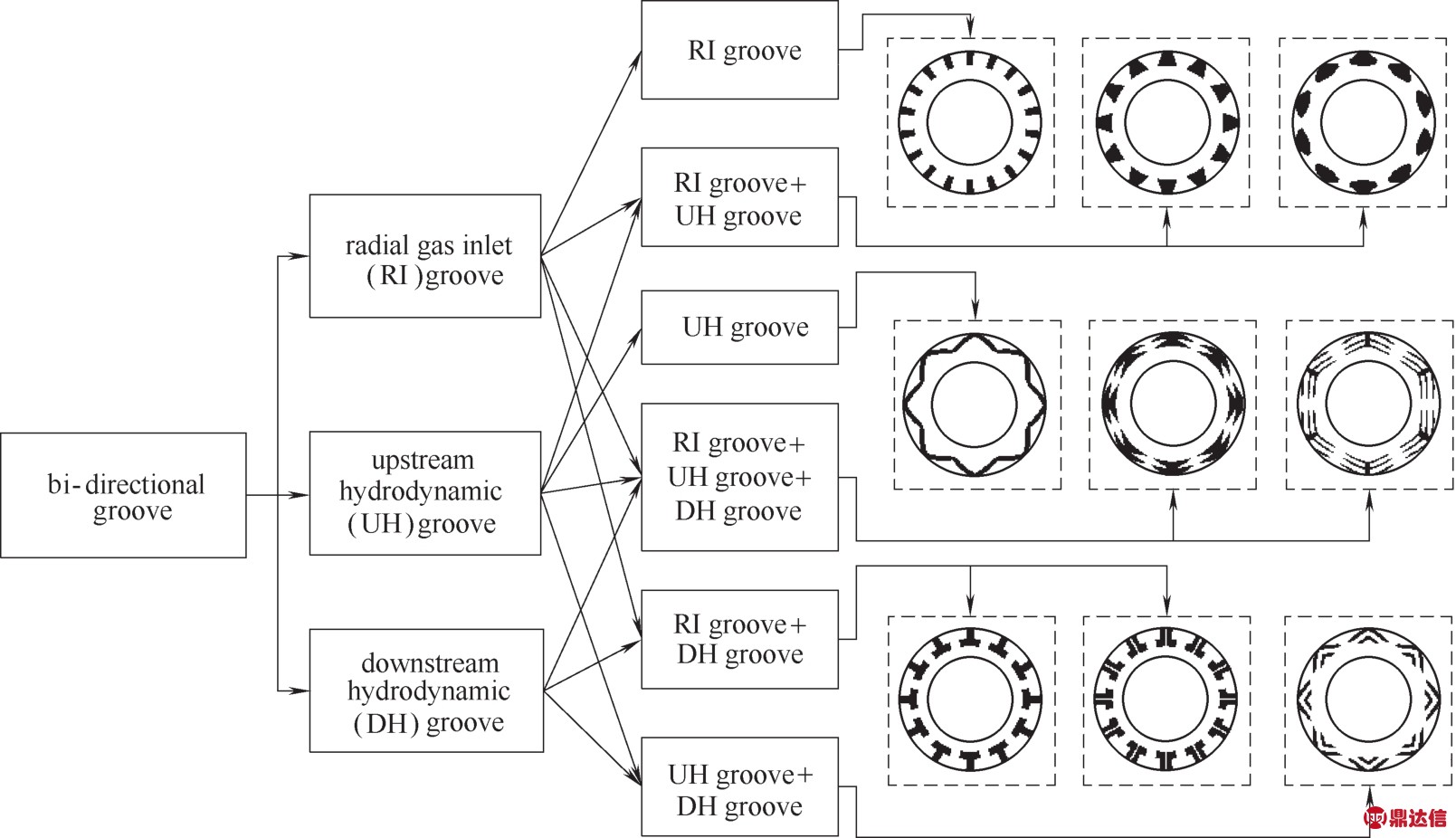

为适应各种机泵釜等流体机械的使用要求,国内外知名密封企业一般都拥有自主知识产权的适合单向旋转或双向旋转的DGS端面型槽专利产品。John Crane公司开发的双向树形槽是一种适于双向旋转工况的经典型槽,其基本结构包括一个径向进气槽,以及位于其两侧且对称布置的上游动压槽和下游动压槽。在综合分析国内外各大密封公司双向旋转型槽专利产品的基础上,发现径向进气槽、上游动压槽和下游动压槽是DGS双向旋转型槽的三个重要组成单元。根据型槽结构中包含上述三个组成单元的情况不同,可将典型的DGS双向旋转型槽分为6类(图1)。

图1 典型干气密封双向旋转槽结构关联示意图

Fig.1 Schematic diagram of typical bidirectional groove of dry gas seal

(1)只含有径向进气槽结构,如EG&G Sealol公司的双向直线槽;

(2)只含有上游动压槽结构,如一种单列双向螺旋槽[22];

(3)“径向进气槽+上游动压槽”结构,如Burgmann公司的U形槽[23]和四川日机密封公司的双向机翼形槽[24];

(4)“径向进气槽+下游动压槽”结构,如Flowserve公司的T形槽和Eagle公司的双向L形槽[25-26];

(5)“上游动压槽+下游动压槽”结构,如双列双叶螺旋槽[27];

(6)“径向进气槽+上游动压槽+下游动压槽”结构,如John Crane公司的双向树形槽和成都一通公司的双向梯形槽[28]。

从上述的分析中可看出,一种典型的双向旋转槽结构包括径向进气槽,靠近外径侧的上游动压槽和靠近密封坝的下游动压槽等三个基本组成单元,也即为双向树形槽。在目前广泛使用的双向树形槽结构基础上,将上游和下游动压槽的侧壁型线与圆周线的夹角设为可变,也即增加上游动压槽倾斜角和下游动压槽倾斜角这两个几何参数,建立双向旋转槽的变倾角动压槽统一表征模型,简称为统一模型槽,其模型的表征能力将大幅提高。

图2所示为基于变倾角动压槽模型表征的双向旋转槽DGS的开槽端面结构示意图。图中ri、ro分别为密封端面内、外半径,rh、rg分别为上游动压槽和下游动压槽槽底半径,θg、θin分别为整槽和外径侧进气槽周向夹角,β1和β2分别为上游动压槽和下游动压槽的倾斜角。理论上来说,动压槽的侧壁型线可采用直线、圆弧线和对数螺旋线等,鉴于对数螺旋线在单向旋转槽中的广泛应用,本文选取对数螺旋线作为动压槽侧壁型线。

分别定义周向槽宽比δ和进气槽宽比δ1以表征整槽和径向进气槽的周向开槽比例

图2 双向旋转槽变倾角动压槽统一表征模型

Fig.2 Unified model of bi-directional groove with variable inclined angle of hydrodynamic groove

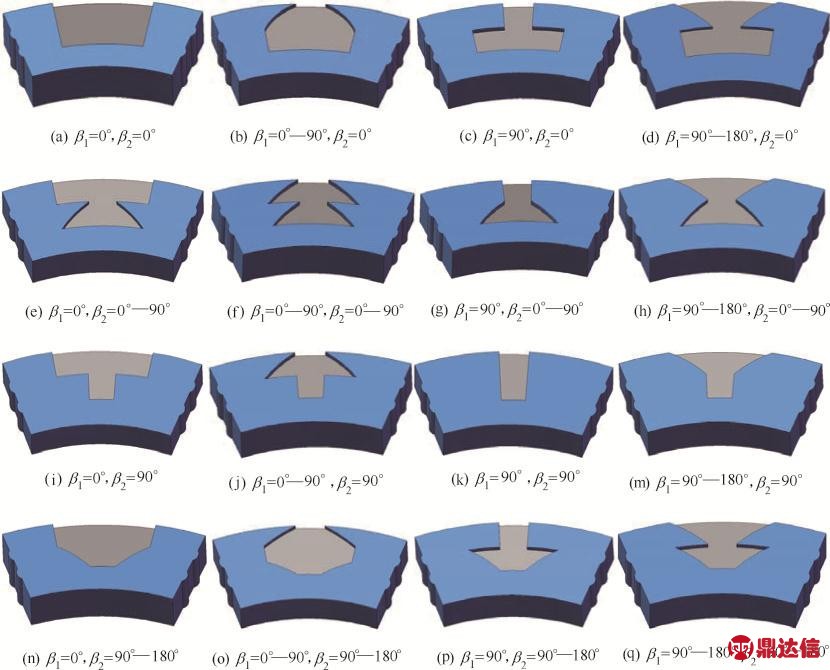

图3 不同动压槽倾斜角取值对应的双向旋转槽结构

Fig.3 Bi-directional groove surface with different values of β1and β2

分别定义径向槽长比α和上游槽长比α1以表征整槽和上游动压槽的径向开槽比例

定义槽深比Hg为整槽深度hg与非开槽区气膜厚度h0的比值。

图3所示为上游动压槽和下游动压槽的螺旋角β1和β2不同取值时所形成的不同形状的双向旋转槽。从图中可看出,现有各大密封公司和密封研究者所提出的双向旋转槽专利产品基本可纳入到该变倾角动压槽统一表征模型中。图3(b)、(c)、(f)、(k)和(o)所示分别为Burgmann公司的U形槽(当上游槽长比α1=1)、Flowserve公司的T形槽、John Crane公司的双向树形槽、Sealol E&G公司的双向直线槽、四川日机的J20槽。

1.2 数学模型

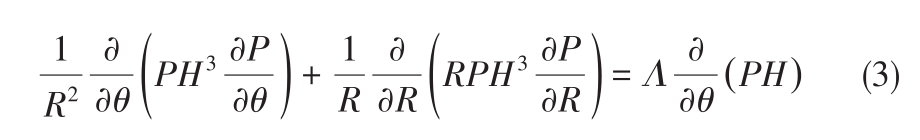

假设DGS端面间为层流、等温等黏度理想气体,则计算端面气膜压力的无量纲雷诺方程[29]

式中,各无量纲参数分别定义为

其中,p为端面间的气膜压力,pi为内径处压力,h为端面任意点处的气膜厚度,h0为非开槽区气膜厚度,Λ为密封压缩数,μ为气体黏度,ω为角速度。

求解方程式(3)的强制性边界条件为:当R=1时,P=1;当 R=Ro=ro/ri时,P=Po=po/pi。周期性边界条件为P(θ+2π/Ng)=P(θ)。

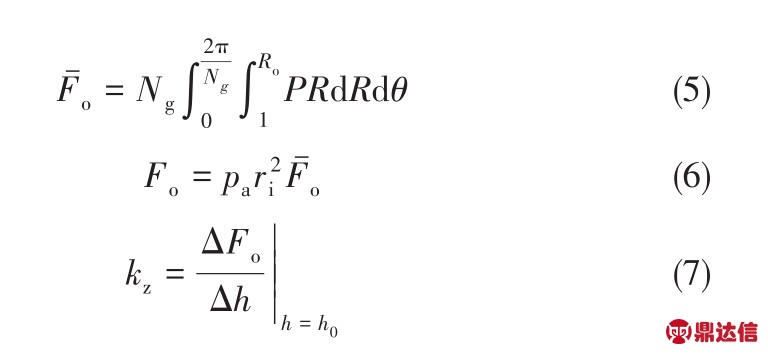

采用有限差分法求解无量纲Reynolds方程获得端面压力分布后,则通过式(5)、式(6)和式(7)可分别获得端面无量纲开启力 o、开启力Fo和轴向气膜刚度kz

o、开启力Fo和轴向气膜刚度kz

1.3 研究方法

基于变倾角动压槽统一模型表征的双向旋转槽关键几何参数包括周向槽宽比、径向槽长比、进气槽宽比、上游和下游动压槽螺旋角等,如何从众多几何参数匹配中寻找最优匹配方案,也即以某一密封性能参数为目标函数找到几何参数的全局最优值至关重要。

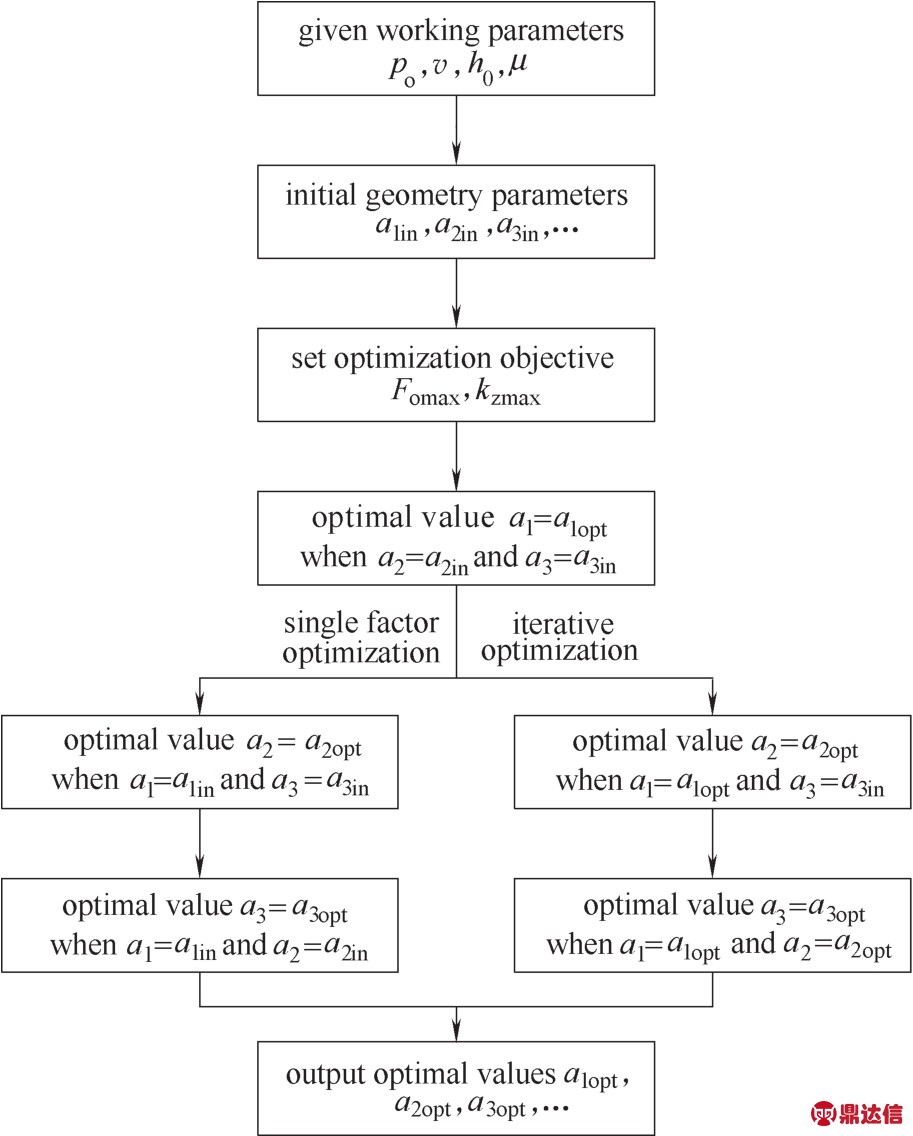

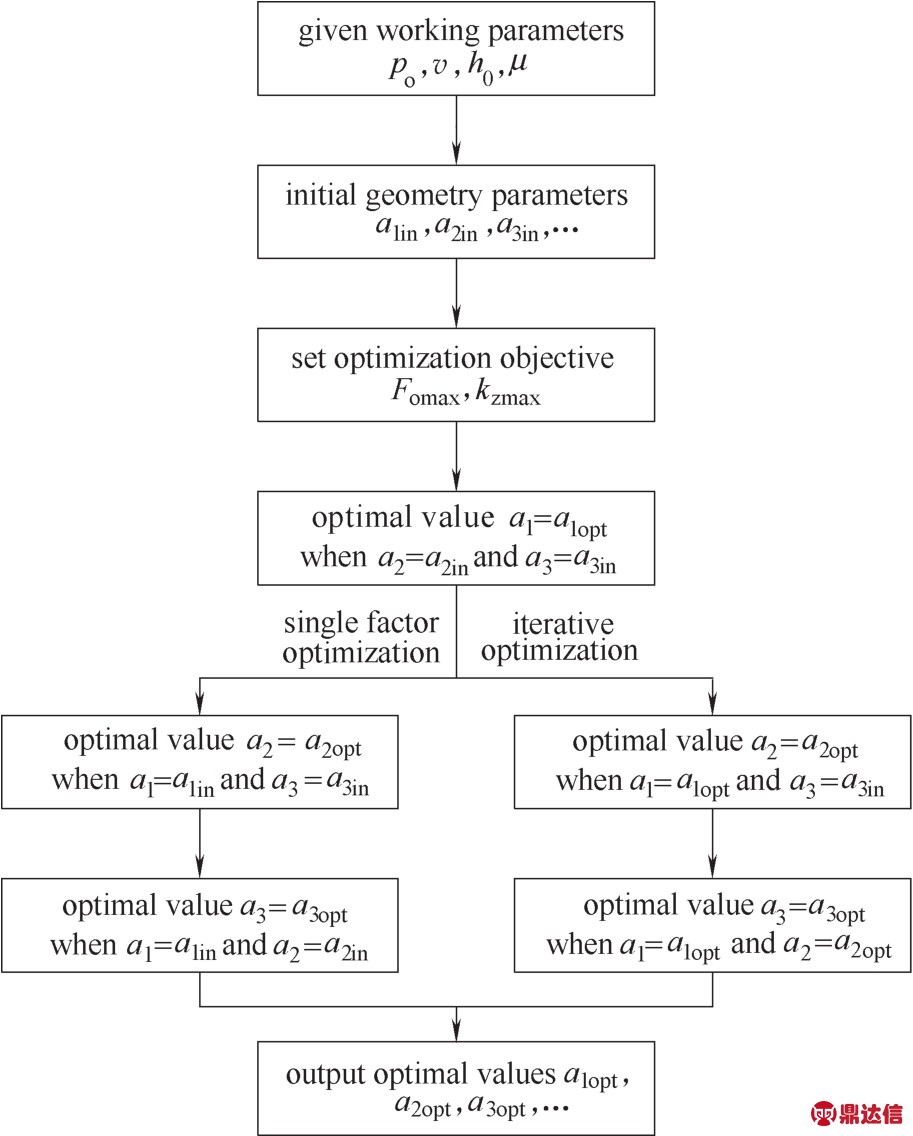

图4 单因素优化和迭代优化法的程序框图

Fig.4 Program chart of single factor optimization and iterative optimization

以往在开展端面型槽几何参数优化时,采用较多的是单因素优化法(single factor optimization,SFO)和迭代优化法(iterative optimization,IO),如图4所示。在开展多参数优化时,单因素优化法始终固定其他几何参数为给定初值不变,进而获得某一几何参数的优选值;迭代优化法则在利用单因素优化法获得某一几何参数优选值的基础上,在下一个几何参数优化时,用前一个几何参数优选值替代其给定初值,进而获得各几何参数优选值。两种方法的不同点在于单因素优化法中各几何参数的优化是并行开展,完全忽略各几何参数之间的交互影响,而迭代优化法中各几何参数的优化是次序开展,前一个几何参数的优化结果将作为后一个几何参数优化的已知条件。两种方法的相同点在于几何参数的优选结果都依赖于几何参数的初值选取,所获得的几何参数优选值都是局部最优值,而并非是全局最优值。

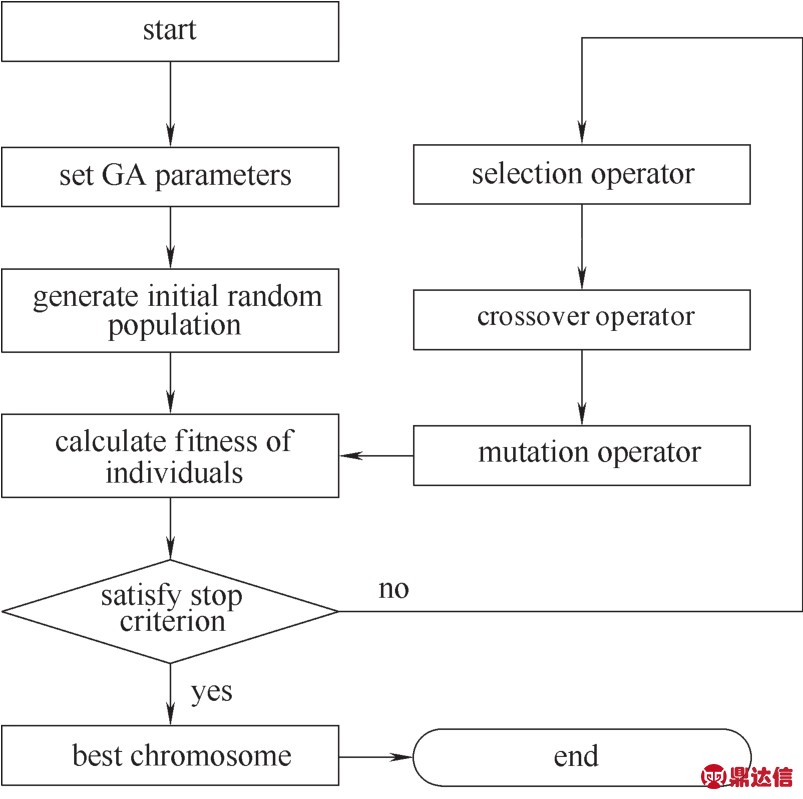

为获得多参数优化中各参数的全局最优值,智能优化算法应运而生并蓬勃发展,其中遗传算法是目前较为成熟且应用广泛的一种智能优化算法。遗传算法(genetic algorithm,GA)是模拟生物在自然环境中的遗传和进化过程而形成的自适应全局优化搜索算法。遗传算法的原理是:使用“适者生存”的原则,在潜在的解决方案种群中逐次产生一个近似最优的方案。在每一代中,根据个人在问题域内的适应度值和从自然遗传学中借鉴而来的再造方法进行个体选择,产生一个新的近似解。

遗传算法的运算流程如图5所示,具体步骤如下。

图5 遗传算法优化的程序框图

Fig.5 Program chart of genetic algorithm optimization

(1)初始化 设置最大进化代数G,随机生成NP个个体作为初始群体P(0);

(2)个体评价 计算群体P(t)中各个个体的适应度,本文选取开启力和气膜刚度作为个体的适应度评价函数。

(3)选择运算 将选择算子作用于群体,根据个体的适应度,按照一定的规则或方法,选择一些优良个体遗传到下一代群体。

(4)交叉运算 将交叉算子作用于群体,对选中的成对个体,以某一概率交换它们之间的部分染色体,产生新的个体。

(5)变异运算 将变异算子作用于群体,对选中的个体,以某一概率改变某一个或者某一些基因值为其他的等位基因。群体P(t)经过选择、交叉和变异运算之后得到下一代群体P(t+1)。计算其适应度值,并根据适应度值进行排序,准备进行下一次遗传操作。

(6)终止条件判据 若g≤G,则g=g+1,转到步骤(2);若g>G,则此进化过程中所得到的具有最大适应度的个体作为最优解输出,终止计算。

2 结果讨论与分析

计算时采用的密封环几何结构参数和操作参数分别为:ri=58.42 mm,ro=77.78 mm,槽数Ng=12,槽深比Hg=2,周向槽宽比δ=0.5,进气槽宽比δ1=0.5,径向槽长比α=0.8,上游螺旋角β1=45°,下游螺旋角β2=45°;端面内外侧压力分别为pi=0.1 MPa和po=0.5 MPa,密封端面平均线速度v=100 m/s,非开槽区气膜厚度h0=3 μm。计算过程中,除被研究参数外,其他各参数均保持不变。

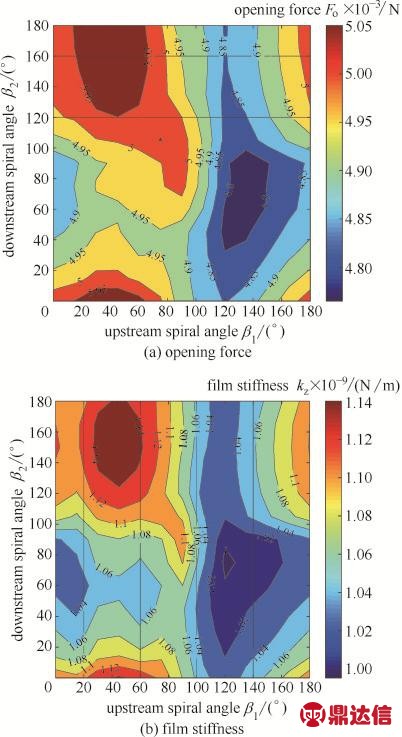

2.1 动压槽倾斜角影响

上、下游动压槽螺旋角是统一模型槽的两个特征几何参数,通过改变动压槽的螺旋角可实现统一模型槽向现有各不同形状双向旋转槽的演变。实际上,对于不同β1和β2取值的双向旋转槽,其最大开启力和气膜刚度对应的最优周向槽宽比和径向槽长比并不一定相等。如果将不同形状双向旋转槽在相同的α和δ条件下对比,则可能限制了部分双向旋转槽密封性能的充分发挥,所获得的对比结果并不一定能真实反映该形状双向旋转槽的性能水平。本文中对于不同β1和β2取值的双向旋转槽,其周向槽宽比δ的取值从0.1到1.0,间隔值为0.1;径向槽长比α的取值也从0.1到1.0,间隔值为0.1。对于给定β1和β2的双向旋转槽,计算获得不同δ和α取值组合时的最大开启力Fomax和最大气膜刚度kzmax,如此可在一定程度上消除几何参数取值不当对模型槽性能对比的不利影响。

图6所示为上、下游动压槽螺旋角β1和β2对双向旋转槽DGS最大开启力和最大气膜刚度的影响。从图中可看出,上游螺旋角对于开启力和气膜刚度影响显著,其中当β1=20°~60°时获得性能参数最大值,当β1=110°~150°时获得性能参数最小值。当β1为锐角时,下游螺旋角对密封性能影响较为显著,其中当β2=120°~180°时获得性能参数最大值,而当β1为钝角时,下游螺旋角对密封性能影响微弱。可见,在高速条件下,上游螺旋角为锐角,下游螺旋角为钝角的似机翼形双向旋转槽DGS具有最佳的稳态密封性能。

图6 动压槽倾斜角对稳态密封性能的影响

Fig.6 Effect of spiral angle of hydrodynamic groove on steady performance of dry gas seal

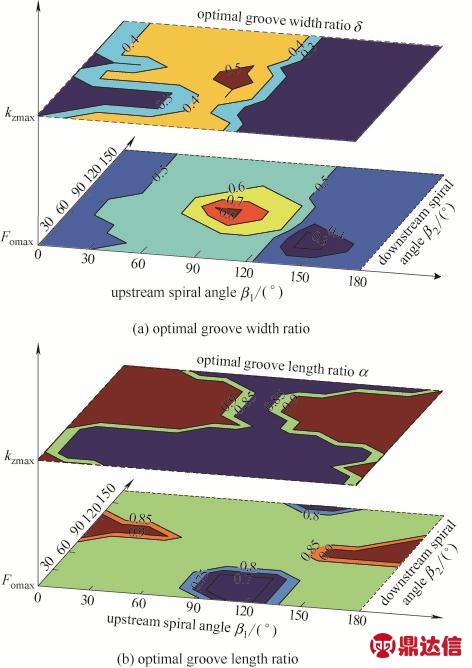

图7所示为分别以开启力最大和气膜刚度最大作为优化目标时,不同β1和β2取值时双向旋转槽的最优周向槽宽比和径向槽长比。从图中可看出,不同 β1和 β2取值时双向旋转槽的 αopt和 δopt差异明显,其中上游螺旋角β1对几何参数优选值影响显著。对于周向槽宽比,Fomax和 kzmax对应的 δopt分别为 0.5~0.8和0.3~0.5;对于径向槽长比,Fomax和kzmax对应的αopt分别为0.75~0.9和0.85~0.95。

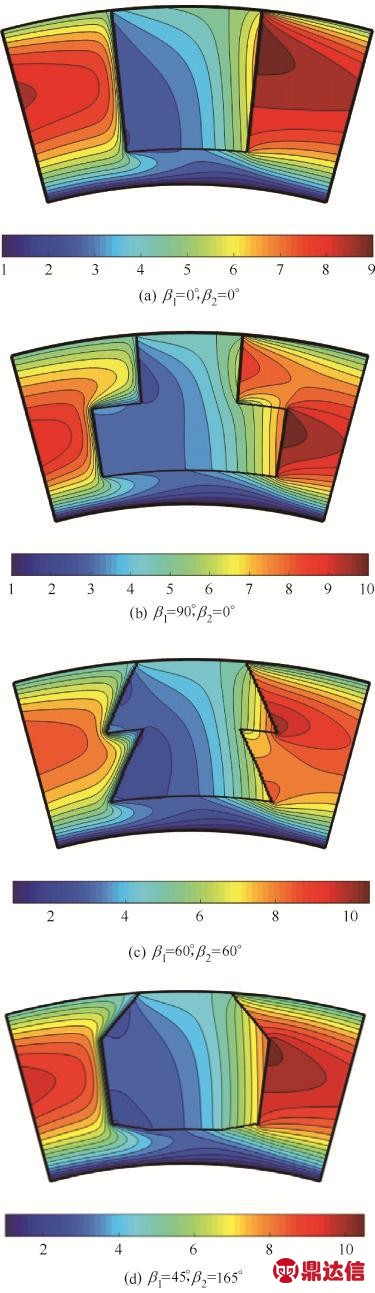

选取三种经典的双向旋转槽(双向直线槽、T形槽和树形槽)和具有最大气膜刚度的似机翼形槽,获得其端面膜压分布,如图8所示。外径侧的带压气体在剪切作用下被泵入型槽内,并在迎风侧的密封堰区域形成明显高压区,而在背风侧槽内形成低压区,这是因为在背风侧,气体从间隙较小的密封堰进入间隙较大的密封槽内,密封间隙的突然扩大使得流体体积膨胀,进而使流体压力突降。似机翼形槽和双向直线槽都在迎风侧能形成完整且大面积的高压区,不过双向直线槽的膜压峰值较低,削弱了其气膜承载力。进一步,似机翼形槽和双向树形槽具有最大的膜压峰值。可见,较大面积的高压区和较高的压力峰值使得似机翼形槽干气密封具有最佳的气膜承载力和稳定性。

图7 不同条件下的槽宽比和槽长比优选值

Fig.7 Optimal groove width ratio and groove length ratio under different parameters

2.2 遗传代数的影响

在采用遗传算法开展多参数优化时,种群规模NP和遗传代数G至关重要。种群规模将影响遗传优化的最终结果以及遗传算法的执行效率,当群体规模NP太小时,遗传优化性能一般不会太好;采用较大的种群规模可以减小遗传算法陷入局部最优解的机会,但较大的种群规模意味着较高的计算复杂度和很长的计算时间,一般NP=10~200,本文中选取NP=50。

图8 不同动压槽倾斜角时的双向旋转槽无量纲膜压分布

Fig.8 Pressure distribution of bi-directional groove surface with different values of β1and β2

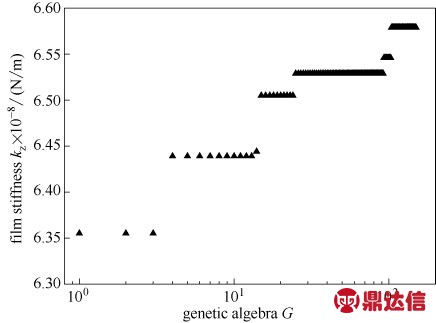

遗传代数G表示遗传算法运行结束条件的一个参数,它表示遗传算法运行到指定的进化代数之后就停止运行,并将当前群体中的最佳个体作为所求问题的最优解输出。图9所示为作为适应度函数的气膜刚度随遗传代数的变化规律。从图中可看出,随着遗传代数的增大,气膜刚度呈阶跃性递增,且当遗传代数较小时增加速度和幅度较大,而随着遗传代数的增加,其增加幅度趋缓。当遗传代数大于40时基本能满足计算精度要求,综合考虑计算时间和计算精度,下文中不同运行条件下的几何参数优化时选取遗传代数为40。

图9 遗传代数对干气密封气膜刚度的影响

Fig.9 Effect of genetic algebra on film stiffness of dry gas seal

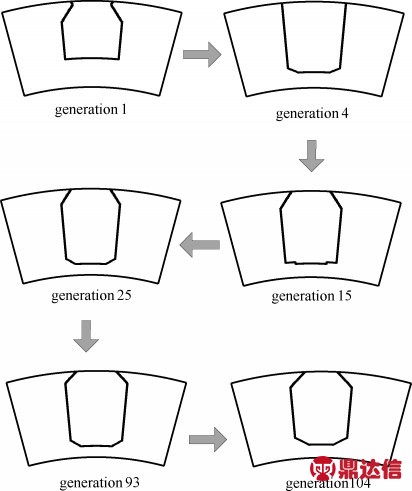

图10为以气膜刚度最大作为优化目标,统一模型槽的最佳形状随遗传代数的演变规律。当遗传代数较小时,双向旋转槽的径向槽长比较短,整体呈现“宽短形”,随着遗传代数的增加,逐渐演变为“细长形”。统一模型槽的优势在于通过几何参数的变化,可演化出不同形状的双向旋转槽,受几何模型的结构形状限制较小。随着遗传代数的增加,双向旋转槽的最优形状逐渐趋近,最终呈现出似机翼形,形似四川日机公司所提出的双向机翼形槽[24]。

图10 双向旋转槽的优选形状随遗传代数演变规律

Fig.10 Evolution of optimized bi-directional groove with genetic algebra

2.3 优化方法和结构模型的影响

结构模型和优化方法都会对双向旋转槽DGS的密封性能造成影响,然而其影响程度及两者之间的协同作用关系还有待进一步探索。

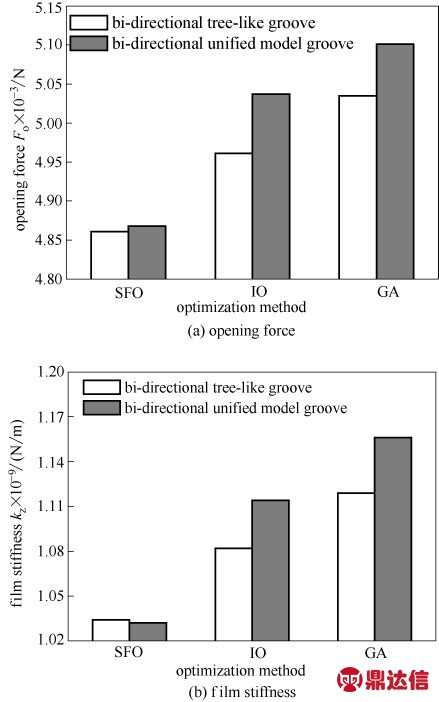

选取经典的双向树形槽(以δ、δ1和α作为待优化参数)和所提出的统一模型槽(以δ、δ1、α、β1和β2作为待优化参数)作为研究对象,分别采用单因素优化法、迭代优化法和遗传算法获得其开启力和气膜刚度的最大值,如图11所示。从结构模型的影响来看,采用单因素优化法时,统一模型槽的开启力和气膜刚度相较于树形槽没有明显提高,而当采用迭代优化和遗传算法时增幅显著,这说明单纯通过采用表征能力更强的结构模型对密封性能的提升效果并不显著,还需结合合适的几何参数优化算法。从优化方法的影响来看,对于不同的结构模型,迭代优化法所获得的稳态性能相较于单因素优化法显著提高,而遗传算法能获得最佳的稳态密封性能,这说明各几何参数之间的交互作用明显,未考虑该交互作用的单因素优化法难以获得理想的优化效果,而综合考虑各几何参数交互作用的遗传算法则有望获得几何参数的全局最优值,进而显著提高密封性能。

图11 优化方法和结构模型对干气密封稳态性能的影响

Fig.11 Effect of optimization method and geometrical model on steady performance of bi-directional dry gas seal

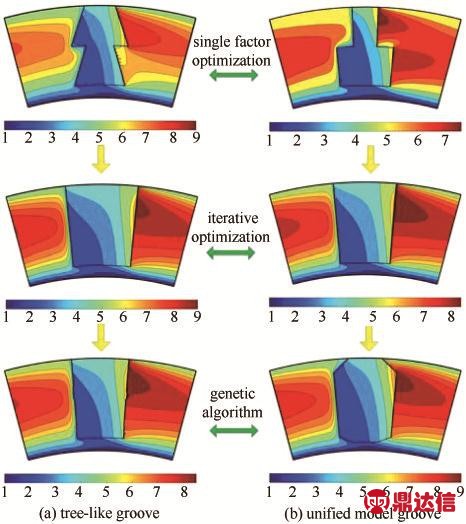

图12所示为以气膜刚度最大为优化目标时,不同优化方法和结构模型对应的双向旋转槽最优形状及其膜压分布。从图中可看出,在不同的优化方法下,不同的结构模型呈现出各异的最优形状。在单因素优化、迭代优化和遗传算法优化时,统一模型槽的最优形状分别呈现为T形槽、直线槽和似机翼形槽,其高压区面积和膜压峰值逐渐增大;而双向树形槽则呈现出树形槽或直线槽,结构模型的表征能力限制了其密封性能的进一步提升。

图12 不同优化方法和结构模型下的无量纲膜压分布

Fig.12 Pressure distribution of optimized bi-directional groove with different optimization method and geometrical model

2.4 工况条件的影响

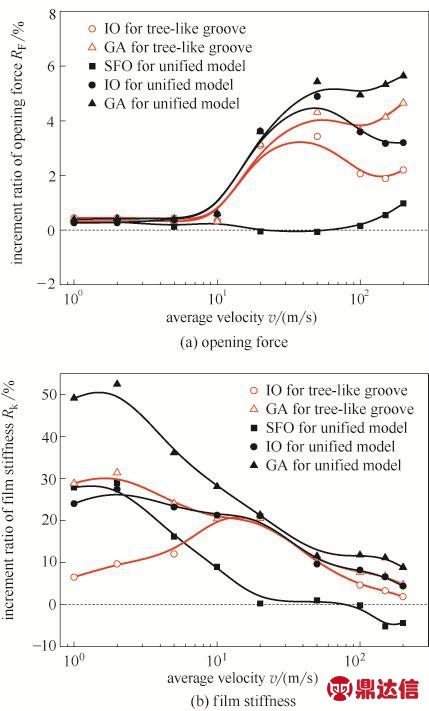

为定量地表征优化方法和结构模型对双向旋转槽DGS开启力和气膜刚度的影响程度,分别定义开启力增量比RF和气膜刚度增量比Rk为某一优化方法和结构模型下的双向旋转槽DGS的开启力、气膜刚度与基于单因素优化法所获得的双向树形槽DGS开启力、气膜刚度的相对增量。

图13所示为不同速度条件下,优化方法和结构模型对双向旋转槽DGS开启力增量比和气膜刚度增量比的影响。从图中可看出,优化方法和结构模型在高速条件下使双向旋转槽DGS的开启力增长显著,而在低速条件下影响较弱,这说明基于单因素优化法的双向树形槽最优结构在低速条件下开启力已得到充分发展,不过其在高速条件下的开启力还有较大提升空间。基于单因素优化法的统一模型槽的开启力没有明显提升,而基于遗传算法的统一模型槽始终具有最大的开启力,开启力增幅最高达到6%。

图13 不同工况条件下的双向槽干气密封稳态性能增量比

Fig.13 Increment ratio of steady performance of bi-directional groove dry gas seal under different working conditions

优化方法和结构模型在低速条件下对双向旋转槽DGS的气膜刚度影响显著,其中基于遗传算法的统一模型槽DGS的气膜刚度增幅最高达到55%;随着线速度的增大,这种气膜刚度的提升效果逐渐减弱,其中基于单因素优化法的统一模型槽气膜刚度甚至有所下降。

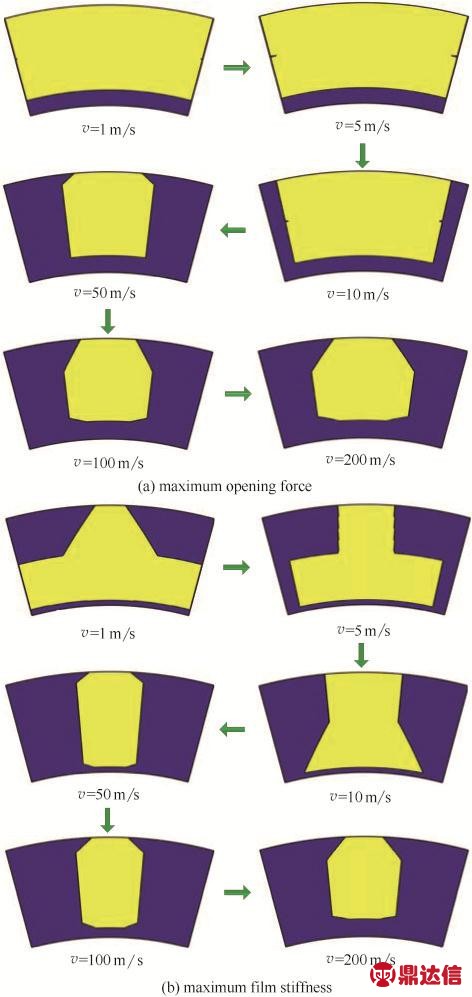

图14 不同工况条件下的双向槽最优结构

Fig.14 Optimized bi-directional groove under different working conditions

图14所示为不同线速度条件下,最大开启力和气膜刚度对应的基于遗传算法所获得统一模型槽最优形状演变规律。从最大开启力的角度来看,统一模型槽在低速条件下的最优周向槽宽比接近于1.0,这是因为在低速条件下流体静压效应占主导,周向贯通结构能充分利用流体静压效应而延缓密封端面间压力的降低;随着线速度的增大,统一模型槽的周向槽宽比逐渐减小,最终演变为似机翼形槽。从最大气膜刚度的角度来看,统一模型槽在低速条件下的最优形状形似上游入口窄,下游出口宽的T形槽,而随着线速度的增大,其最优形状最终也演变为似机翼形槽。

3 结 论

(1)动压槽倾角可变的统一模型槽是一种表征能力很强的双向旋转槽,通过上、下游动压槽螺旋角的合理设计有望显著提高双向旋转槽干气密封的稳态密封性能。

(2)结构模型和优化方法的合理选用能显著提高双向旋转槽干气密封的稳态密封性能,相较于双向树形槽干气密封的单因素优化结果,基于遗传算法的统一模型槽干气密封的开启力在高速条件下的最大增幅达到6%,而气膜刚度在低速条件下的最大增幅达到55%。

(3)在高速条件下,上游螺旋角为锐角,下游螺旋角为钝角的似机翼形槽干气密封具有最大的开启力和气膜刚度。

符号说明

Fo——开启力,N

Hg——槽深比

h,hg,h0——分别为端面任意点处的气膜厚度、开槽区气膜厚度和开槽区气膜厚度,μm

kz——气膜刚度,N/m

Ng——槽数

p,pi,po——分别为端面任意点、端面内径处和端面外径处的介质压力,MPa

RF,Rk——分别为开启力增量比和气膜刚度增量比

rg,rh,ri,ro——分别为下游动压槽槽底半径、上游动压槽槽底半径、端面内径和端面外径,mm

v——端面平均线速度,m/s

α,α1——分别为径向槽长比和上游槽长比

β1,β2——分别为上游螺旋角和下游螺旋角,(°)

δ,δ1——分别为周向槽宽比和进气槽宽比

θg,θin——分别为整槽的周向夹角和进气槽的周向夹角,(°)

μ——介质黏度,Pa·s

ω——角速度,rad/s