摘要:基于激光技术的干气密封开槽方法,提出在圆弧线槽干气密封(A-DGS)槽底开设粗糙度量级的有序微造型,以提高开槽效率、降低成本。采用有限体积法对无微造型圆弧线槽干气密封进行仿真分析,通过与现有文献对比验证了仿真方法的正确性;对微造型结构进行分析和筛选,获得偏移迎风侧与偏移背风侧结构对密封性能影响基本无差,本研究基于偏移背风侧微造型结构进行深入研究;与无微造型圆弧线槽进行对比,分析了不同几何参数和工况参数下的开启力和泄漏量变化情况;最后对各参数的影响程度进行对比分析。结果表明:同工况下,具微造型圆弧线槽干气密封(MA-DGS)的开启力较A-DGS有一定提升,在低速高压及小槽深时提升效果最好;微造型深度和微造型宽间比对干气密封开启力的影响在给定情况下甚于膜厚与转速的影响;密封端面槽型结构优化参数不受槽底微造型设计的影响;基于Taguchi实验设计方法,可以便捷准确地获得不同影响因子的影响程度,帮助工程设计。

关键词:干气密封;圆弧线槽;有序微造型;Taguchi设计方法;开启性能

引 言

给定合适的槽型线系数可使圆弧线槽干气密封(arc groove dry gas seal,A-DGS)的性能在一定工况下优于螺旋槽干气密封(S-DGS),有必要对此种干气密封进行进一步研究[1]。当摩擦副间的流体膜厚δ与综合粗糙度均方根σ间存在δ<3σ的关系时,粗糙度对流体膜性能的影响显著[2-3]。干气密封硬质环端面非开槽区表面粗糙度要求σr≤0.1 μm,软质环端面粗糙度要求σs≤0.2 μm[4],常规激光加工硬质环槽底的粗糙度σg=0.4~1.6 μm[5]。 在不高于10 MPa的工作压力和不高于110 m·s-1的运行速度下,圆弧槽干气密封正常运行时的膜厚为2~6 μm[6],起停时膜厚可能小于1 μm,激光开槽槽深3~10 μm[7]。据此,若流体型槽槽深为3 μm,启停阶段可能存在综合膜厚δ<4 μm<3σ =4.8 μm。此外,彭旭东等[5]研究了不同区域粗糙度对螺旋槽干气密封性能的影响,结果表明槽底粗糙度的影响不可忽略,并基于仿生原理和激光加工工艺技术原理申请了关于不同槽底面仿生织构的干气密封专利[8-9]。宋鹏云等[10]将槽底粗糙度近似为槽深变化,利用近似解析法求得槽底粗糙度对干气密封开启力和泄漏量均有较显著影响。因此,槽底粗糙度对干气密封性能的影响不容忽视。

近期,国内外相关研究结果[11-14]表明对表面粗糙度和织构的合理设计和重构对改善摩擦性能至关重要,合理的设计和表面形貌有助于提高密封稳定性。

综上所述,槽底造型设计可提高干气密封性能。本研究以圆弧线槽型干气密封为对象,以所在科研团队已取得的S-DGS研究成果[15]为基础,通过流体动力学仿真对有序微造型圆弧线槽干气密封(arc groove dry gas seal with mircrostructure,MADGS)的密封性能进行较深入探讨,以期在指导此类槽型的加工及进一步工业应用提供理论指导和借鉴。

1 槽底微造型加工方法

目前,较理想的加工方式为激光加工法,但效率仍然较低、成本较高、粗糙度难以保证[16-17]。将模型假设为非开槽区及静环区为光滑表面,槽底粗糙度表面为各向同性,示意图如图1所示。

图1 槽底粗糙面三维轮廓图

Fig.1 Three dimensional schematic diagram of rough surface

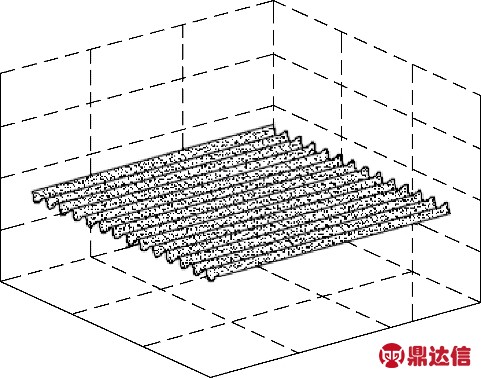

相关文献[18-19]研究表明,表面粗糙度纹理方向对表面摩擦学性能和密封性能有重要影响。采用激光加工技术根据扫描路径可实现一定的纹理结构[20],假设扫描路径依据流体泵入方向呈一定有序,则雕刻后的槽型槽底粗糙度将整体呈有序性造型,如图2所示。

图2 有序微造型示意图

Fig.2 Schematic diagram of orderly micro structure

激光雕刻过程中,影响槽底加工精度(深度和平面度)的参量主要有焦距、步长、功率及频率。为保证精度,在焦距调整完成后,初始雕刻为采用高功率、大步长、低频率进行的高效雕刻,在开槽结束阶段,为保证较好的底面粗糙度,必须降低功率、减小步长、提高频率进行精细雕刻,如此可以一定程度确保精度但效率低、成本高。

鉴于此,本文作者通过对干气密封槽底粗糙度进行有序重构及系统研究,探索粗糙度有序造型对密封性能的影响机制。具有微造型的圆弧槽干气密封,由于槽底槽型本身微造型的存在,不需要在开槽最后阶段进行精细雕刻,可以采用固定雕刻参数,即在调整焦距后,采用恒功率、恒步长、恒频率进行高效雕刻。

2 模型设计

2.1 基本假设

(1)密封副间气体为连续介质层流流动;

(2)流场内润滑层温度、黏度相等;

(3)气体分子与密封端面紧密吸附,无滑移产生。

(4)忽略密封副变形对介质流动的影响;

(5)不计气体的惯性力和体积力;

(6)密封副在运行过程中始终保持平行,除圆弧线槽底面之外的其余表面理论光滑。

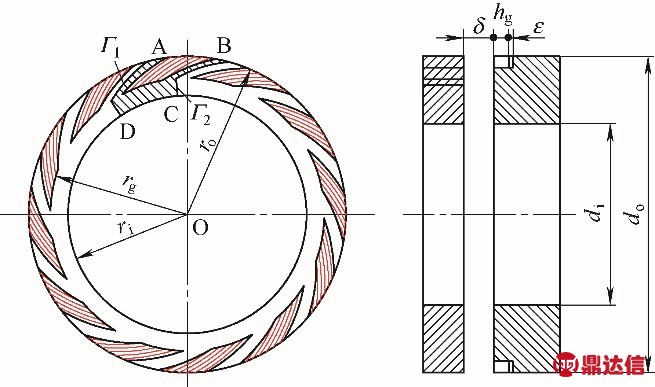

2.2 几何模型

图3所示为槽型几何结构示意图。图中圆弧槽弧线曲率圆圆心所在圆的半径为

圆弧槽弧线曲率圆半径为

圆弧槽根半径

鉴于槽型的对称性和周期性,选择密封环的1/Ng份(Ng为槽数,ABCD区域)为建模区域。式(1)~式(3)中,α为圆弧槽圆弧线半径与密封端面外圆半径通过外侧圆弧线起点处的夹角[21]。

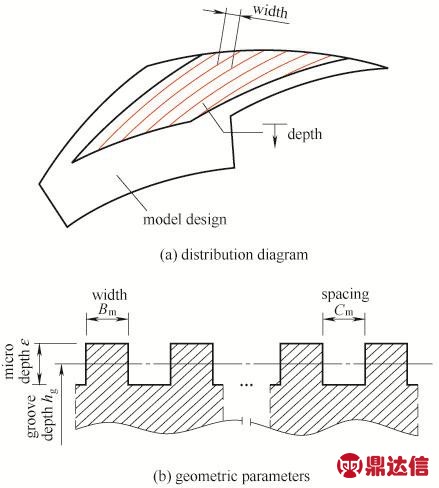

如图4(a)所示,有序造型位于槽底且沿圆弧线槽形状均匀分布,忽略密封环曲率的影响,将粗糙度有序造型简化为矩形微造型。鉴于粗糙度表征的复杂性,通过调整微造型的宽度、间距及高度近似模拟不同粗糙度,如图4(b)所示(图中微造型为放大表示)。

2.3 计算模型

依据干气密封运行工况及条件,采用如下通用N-S方程为控制方程[22]

图3 MA-DGS几何结构

Fig.3 Schematic diagram of MA-DGS

图4 有序造型

Fig.4 Schematic diagram of orderly structure

上述方程为非线性偏微分方程,只能用数值方法求解。如果求解过程实现收敛,可以得到密封间隙的压力场分布,进而可对相关性能参数进行求解计算。因采用了周期模型,故开启力计算式为

端面密封介质泄漏的体积流量计算式为

2.4 边界条件

圆弧线槽入口ro处为介质高压侧,用po表示,为外界压力(变量);出口ri处为环境低压侧,用pi表示,为恒定大气压。控制方程在计算区域内满足周期性边界条件[23]:Γ1和Γ2为对称边界条件,两处压力和质量流量相等,同时压力具周期性[24],即p(θ+2π/Ng)=p(θ)。

3 仿真计算

3.1 建模及网格划分

鉴于引入微造型后模型的复杂性,且径向与厚度方向尺寸差距达4个数量级,UG建模时将横向放大1000倍,导入Gambit中进行网格划分,非槽区、槽区及微造型部分的网格通过Interval count方法定义层数,经网格无关性检验,三者分别定义为6、6、4;然后采用面网格拉伸成体网格的形式逐次拉伸,这样不仅可以精确保证网格的一致性而且避免了后续Interface的设置带来的不确定性;最后导入Fluent中,通过Scale设置实现模型厚度还原并进行仿真计算,如图5所示。

图5 网格划分

Fig.5 Mesh generation

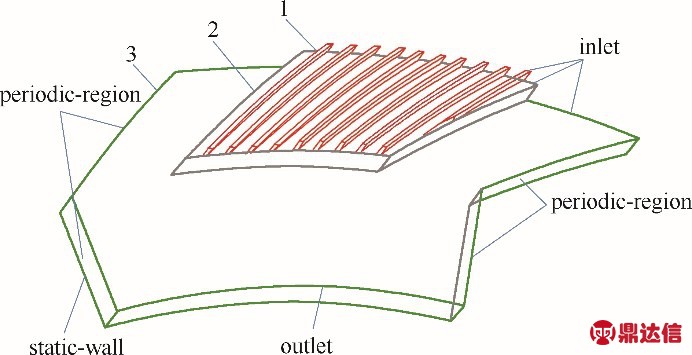

3.2 边界条件设置

边界设置如图6所示。周期性边界1组,出口边界1个,进口边界数量为2(非槽区气膜和槽区进口)+n(微造型数量)个,气膜与静环端面贴合的面设为static wall,与动环端面贴合的所有面为rotational wall。

图6 边界条件

Fig.6 Boundary conditions

3.3 求解方法

本研究采用SIMPLEC算法,用中心差分法对扩散项进行离散,对流项采用二阶迎风格式以提高计算精度,根据长期的工作经验,连续方程和动量方程的迭代精度设为10-5,能量方程为默认值10-6[25]。

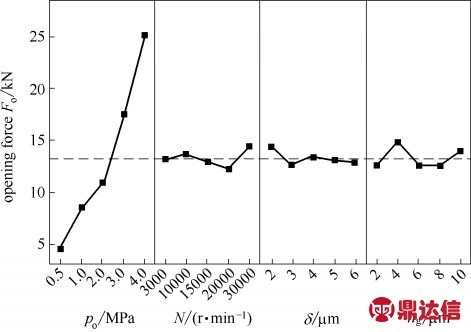

4 模拟方法验证

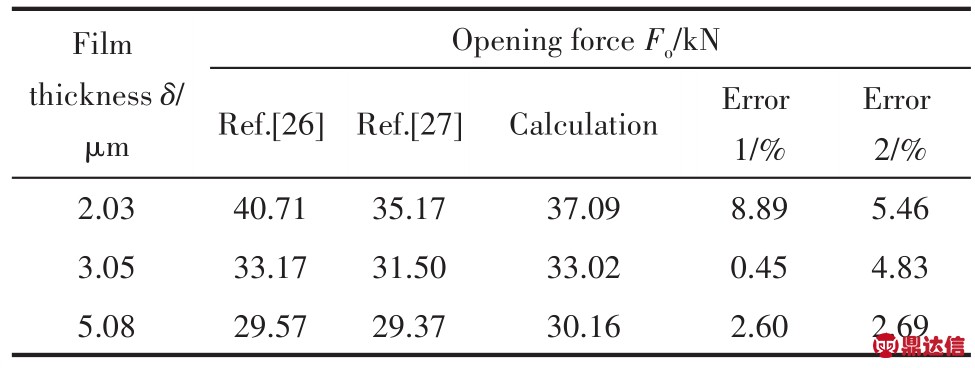

考虑所研究的A-DGS与S-DGS的结构相近,原理和工况相同,即用于S-DGS仿真方法也适用于A-DGS,因此为验证本文模拟方法的正确性,选择文献[26-27]中的S-DGS参数进行计算。选择开启力为参量,膜厚δ为2.03、3.05、5.08 μm,介质压力po=4.5852 MPa,转速 n=10380 r·min-1时的对比结果如表1所示。

表1 开启性能对比

Table 1 Comparison of opening performance

表1中Error 1表示本研究中Fo计算值与文献[26]获得值间的误差,结果显示最大误差在8.89%以内,Error 2为计算值与文献[27]获得值间的偏差,最大值不超过5.46%。可见,本文计算方法得到的开启力与文献符合较好,因此可以认为本文研究方法是合理可行的。

5 计算结果与分析

5.1 与S-DGS性能对比

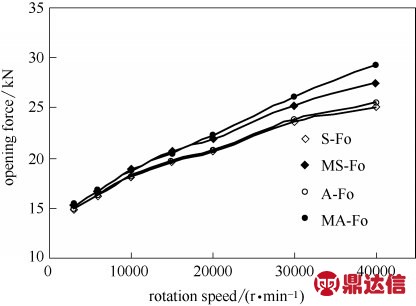

按文献[15]中S-DGS参数(表2)及计算方法,以螺旋线上三点确定圆弧线的方法,建立逼近螺旋线的圆弧线槽气膜三维模型与S-DGS进行密封性能对比,计算结果如图7所示。

图7显示,在所设计圆弧线形状及参考工况参数下,A-DGS的Fo大于S-DGS,且转速越高提升率越大;在二者的流体型槽底部加工有序微造型结构均可以提升其开启性能,转速越高效果越明显,40000 r·min-1时,S-DGS提高约10.0%,A-DGS提高约14.9%;在对比文献参数下,低速时MA-DGS的开启性能与MS-DGS相近,随转速增加,前者开启力开始大于后者,且转速越大优势越明显。因此,MADGS的系统性分析对干气密封的发展具有一定的意义。

图7 A-DGS与S-DGS开启性能对比

Fig.7 Comparison of A-DGS and S-DGS opening performance

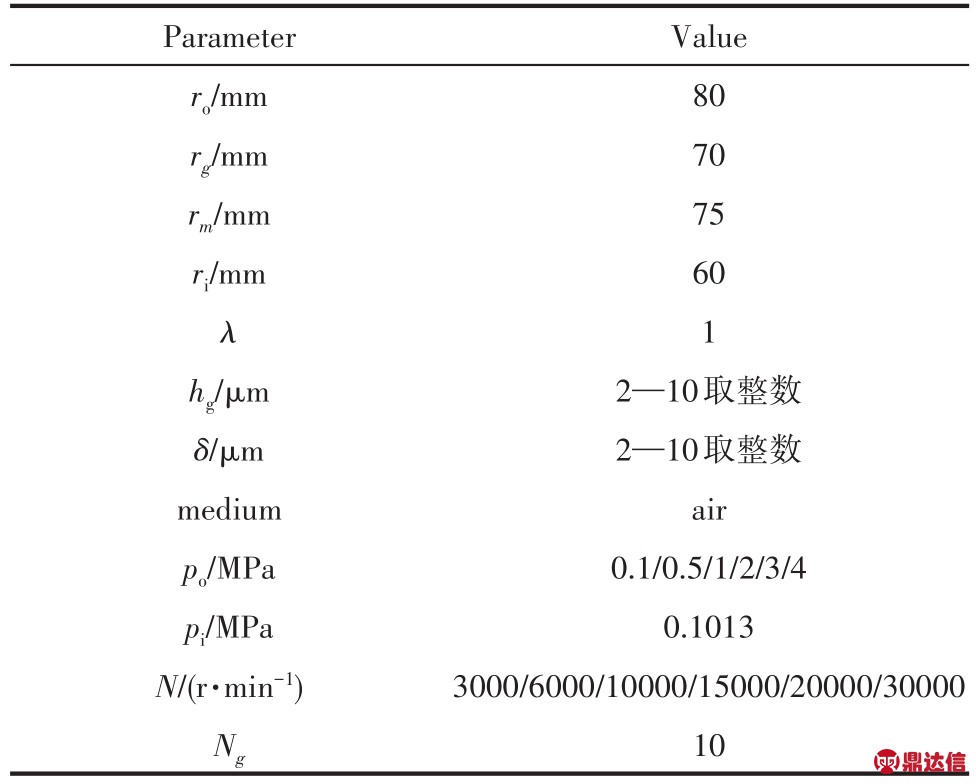

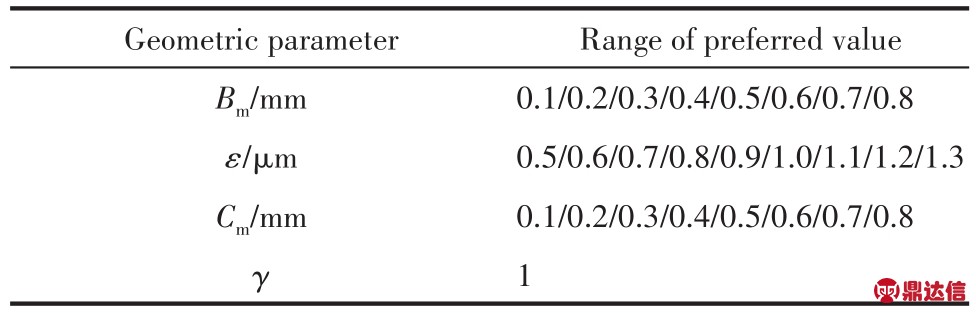

对MA-DGS进行系统性分析,首先需确定仿真参数中固定参数及变参数区间范围,具体见表2和表3。下文计算中如未特殊说明皆取相对固定参数:λ=1,hg=4 μm,δ=3 μm,po=2 MPa,N=10000 r·min-1,γ=1,Bm=Cm=0.3 mm,ε=1 μm。

表2 仿真参数

Table 2 Parameters of simulation

表3 微造型优选值

Table 3 Preferred values of micro structure

5.2 微造型结构选择

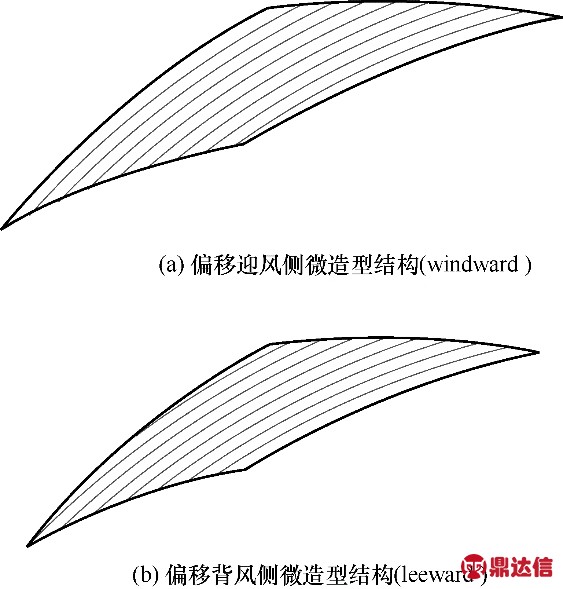

依据流体泵入方向及流体力学原理,拟定两种流线型微造型结构,具体如图8所示。

两种微造型结构的相关性能见表4,由图8可知,在本文研究范围内,两种微造型结构下的性能几乎无差别,结构可任选,以下以偏移背风侧微造型结构为例进行进一步仿真分析。

图8 微造型结构

Fig.8 Micro structure types

表4 不同微造型结构性能对比

Table 4 Performance comparisons of different micro structures(po=2 MPa,δ=2 μm,hg=4 μm)

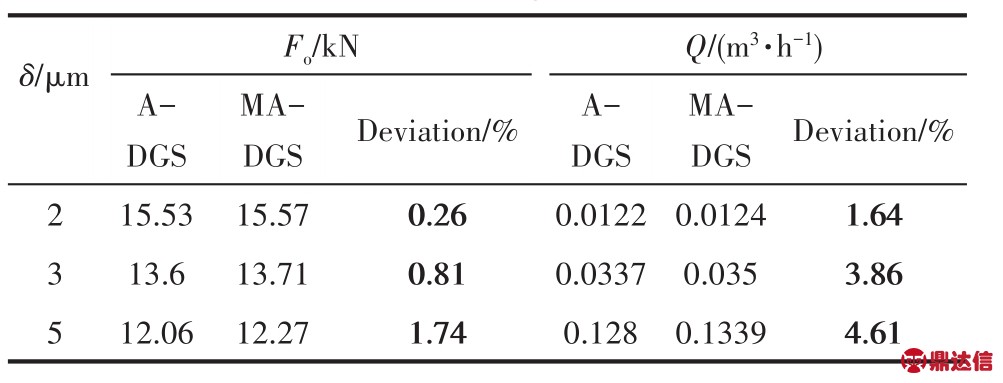

5.3 微造型性能分析

以开启力、泄漏量为目标参数,对比MA-DGS与无微造型的A-DGS的计算结果。图9所示为MA-DGS在三种膜厚下的端面压力分布图,由图可知,膜厚越小,开启力越大,压力效果在圆弧线槽底端的集聚效应越明显,具体分析见表5。

表5 性能参数比较

Table 5 Performance parameters for comparison(po=2 MPa,hg=4 μm)

图9 不同膜厚下MA-DGS端面压力分布云图/Pa

Fig.9 Pressure distribution under different film thicknesses/Pa

由表5可以看出,三种膜厚下,MA-DGS的开启力较A-DGS的有一定提升,且随膜厚增大提升幅度越明显;MA-DGS的泄漏量较A-DGS有一定增大,随膜厚的增大呈增大趋势,但未超出GB/T 33509—2017规定的干气密封泄漏量允许值。

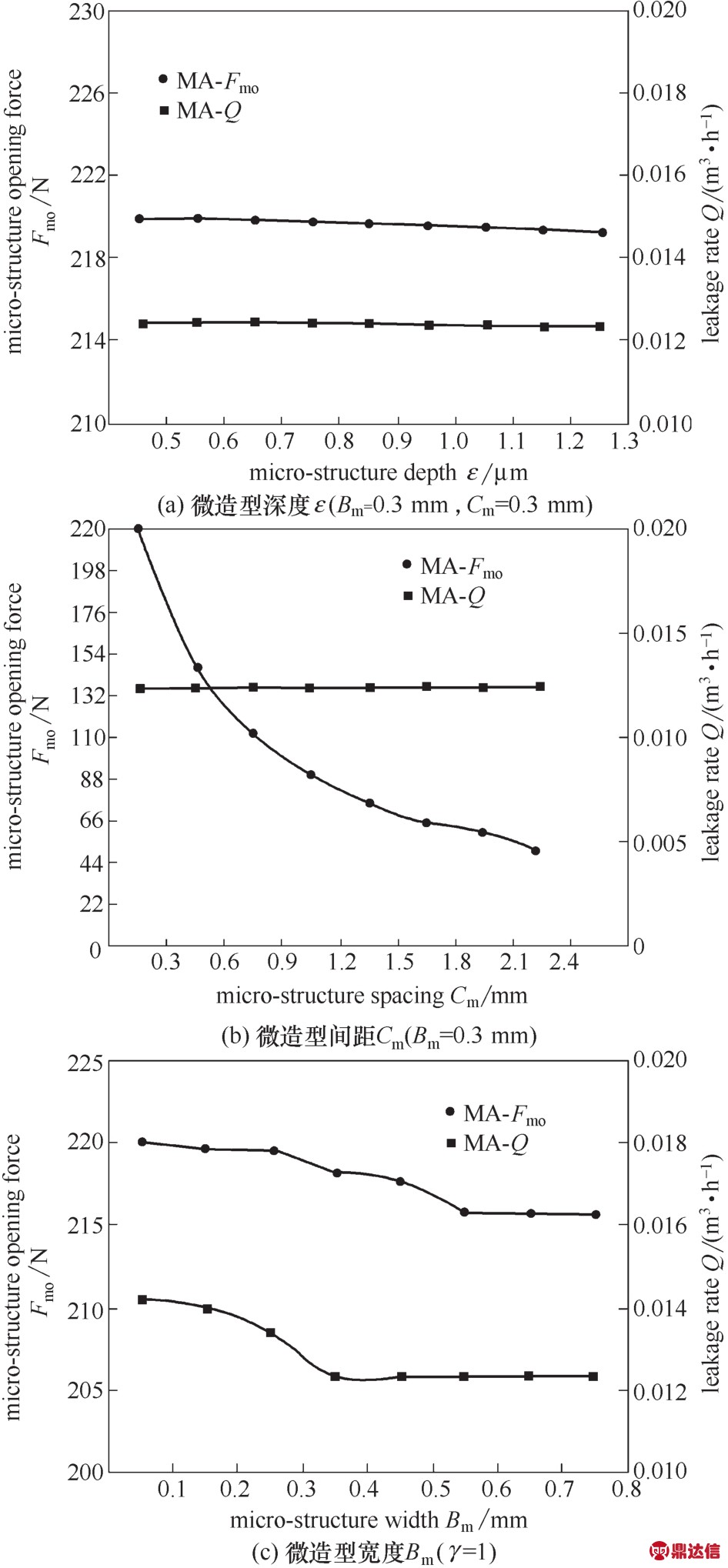

5.4 微造型结构参数分析

本文通过相对参数变化,进一步研究MA-DGS的微造型深度、宽度和间距等几何参数对密封性能的影响规律。

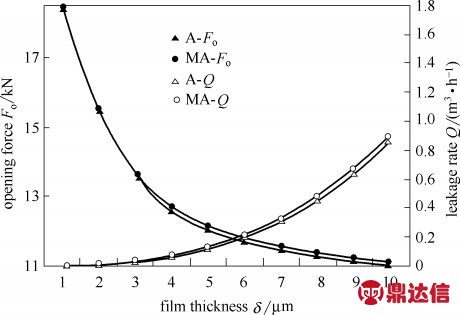

图10 微造型结构参数对密封性能影响规律

Fig.10 Effect of micro-structure parameters on sealing performance(po=2 MPa,δ=2 μm,hg=4 μm)

如图10(a)所示,随微造型深度的增加微造型开启力和泄漏量变化趋势不明显,渐呈降低趋势。可能的原因是在本文的微造型结构形式下其深度变化对干气密封的导流效应影响不明显,或者说深度对微造型可以在较宽范围内起到导流作用,考虑过大微造型深度会增加加工难度和成本,微造型深度不宜过大,选择范围为0.9~1.2 μm较好。

图10(b)所示,在微造型宽度Bm保持不变、微宽间距增大时,微造型开启力下降趋势明显,泄漏量变化不大,这是由于此时的变化使得实际微造型数量和面积减小,也实际降低了微造型的导流效应,所以微造型处开启力呈降低趋势,泄漏量变化不大的原因是由于微造型结构存在于干气密封底部,其数量和实际面积的变化对开启性能影响较大,对整个出口处的泄漏量影响不大。

由图10(c)可以看出,在微造型间距宽度比γ保持一定时,即微造型宽度和间距呈比例增加时,在宽度Bm<0.4 mm时,微造型开启力和泄漏量下降趋势比较明显,在Bm<0.4 mm时,二者的变化趋于稳定。这一工况下,对微造型实际数量和面积影响不大,只是改变了单个微造型的实际宽度,说明在微造型宽度大于一定值时(本文为0.4 mm),导流效应才呈稳定趋势。

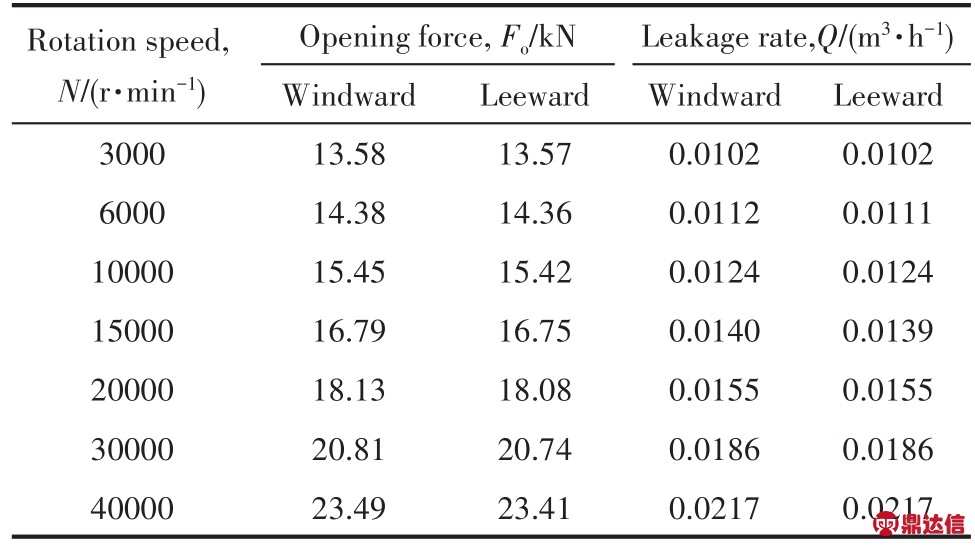

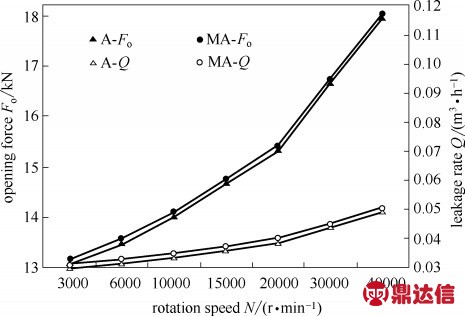

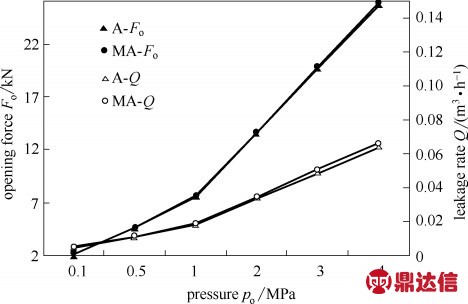

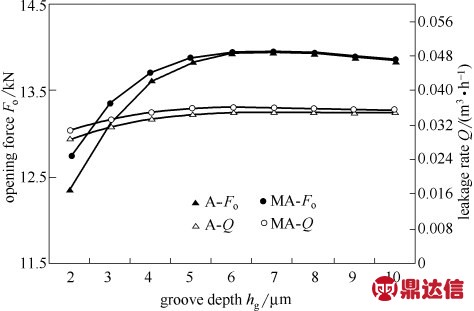

6 变工况参数下MA-DGS性能分析

由图11~图14可以看出,MA-DGS整体开启性能优于传统无微造型A-DGS,几何参数和工况参数的变化对MA-DGS和A-DGS都有一定的影响,具体为:开启力随转速的升高而增大,速度越低,提升率越高,3000 r·min-1和40000 r·min-1时的提升率分别为0.94%和0.59%;0.1 MPa时,有序微造型对开启性能产生负影响,开启力降低0.28%,可能是因为小压差时微造型的导流效应微弱,而粗糙度量级的槽底微造型使气膜刚度降低,进而使开启力减小,但介质压力越大,导流效应越显著,开启力越大,0.2和4 MPa下的开启力提升率分别为0.41%和0.95%;开启力随膜厚的增大而降低,有序微造型的存在可使开启性能有一定的提升,提升率随膜厚的增加先增大后减小,在膜厚为3~5 μm范围内,提升率从0.85%增加至1.2%;槽深越小,有序微造型的开启性能提升效果越明显,在3~10 μm槽深范围内,提升率为2.3%~0.77%;上述泄漏量随转速、介质压力、膜厚和槽深的增加均呈上升趋势,因微造型的存在,槽区局部高压增加,一方面使得开启力增大,另一方面因膜厚固定,使得气膜径向压差随之增大,导致泄漏量增加,但所得结果均在标准[4]规定的允许范围内。综述之,MA-DGS在低速、高压和小槽深时的开启性能提升效果最好。

图11 不同转速下性能对比

Fig.11 Performance under different rotational speeds(po=2 MPa,δ=3 μm,hg=4 μm)

图12 不同介质压力下性能对比

Fig.12 Performance under different pressures(N=10000 r·min-1,δ=3 μm,hg=4 μm)

图13 不同膜厚下性能对比

Fig.13 Performance under different film thicknesses(Po=2 MPa,N=10000 r·min-1,hg=4 μm)

图14 不同槽深下性能对比

Fig.14 Performance under different groove depths(po=2 MPa,δ=3 μm,N=10000 r·min-1)

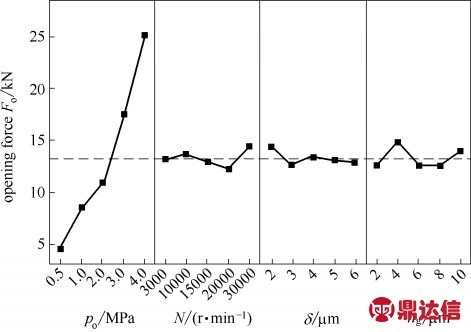

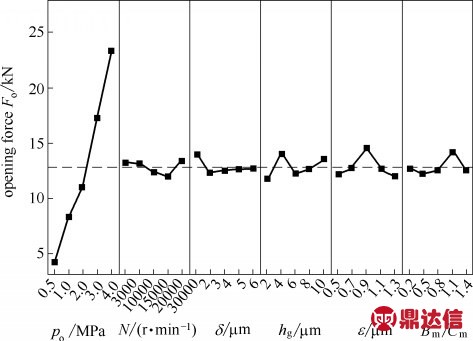

7 基于Taguchi实验设计的参数影响程度分析

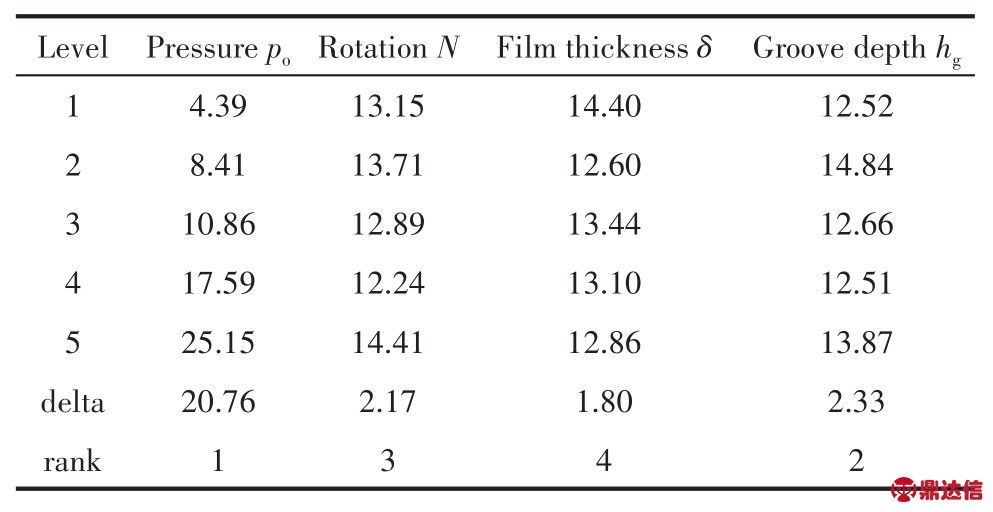

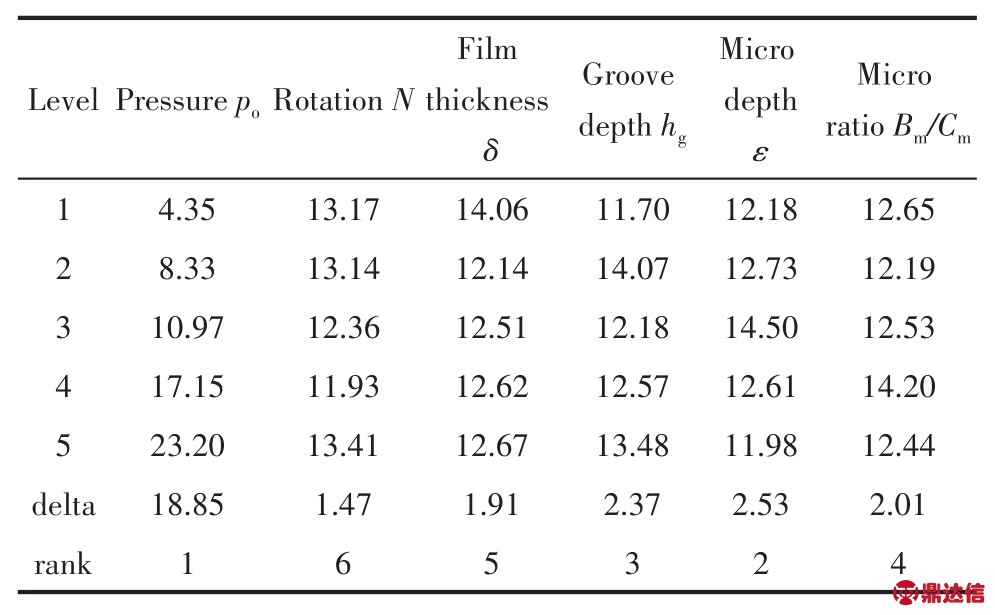

Taguchi方法在优化设计方面的应用已得到认可[28-29]。本文将基于Taguchi实验设计方法,利用Minitab软件快速对无微造型的圆弧线槽干气密封进行4因子(介质压力0.5、1.0、2.0、3.0、4.0 MPa,转速3000、10000、15000、20000、30000 r·min-1,膜厚2、3、4、5、6 μm,及槽深2、4、6、8、10 μm)5水平的模拟实验表设计,具微造型的则设计6因子(除上述4个因子外,还包括微造型深度0.5、0.7、0.9、1.1、1.3 μm及微造型宽间比Bm/Cm(0.2、0.5、0.8、1.1、1.4)5水平的模拟实验表,两种设计均需进行25组模拟实验。严格按照实验安排表进行仿真计算后,利用Minitab数据处理功能对获得的开启力结果进行分析,得到各单因子对A-DGS和MA-DGS开启性能的影响曲线(图15和图16)及影响程度分析表(表6和表7)。表6显示,对于A-DGS,各参数影响程度的先后顺序为介质压力>槽深>转速>膜厚。从图15中可以看出,在研究范围内,单因子分别在po=4.0 MPa,N=30000 r·min-1,δ=3 μm,hg=4 μm时,开启力分别为所研究变量下的最大值。从表7可以看出,对于MADGS,各参数影响程度的先后顺序为介质压力>微造型深度>槽深>微造型宽间比>膜厚>转速。图16显示,对于MA-DGS,po=4.0 MPa,N=30000 r·min-1,δ=3 μm,hg=4 μm时,与无微造型情况相同,开启力也分别为所研究变量下的最大值。因此,微造型的存在不影响密封端面槽型的参数优化,同时从影响程度排序可以看出,介质压力对开启性能的影响最大,而微造型设计也体现出了较为强烈的影响。

图15 无微造型干气密封参数影响程度对比

Fig.15 Comparison of influence degree of parameters on opening force of A-DGS

图16 具微造型干气密封参数影响程度对比

Fig.16 Comparison of influence degree of parameters on opening force of MA-DGS

表6 参数对A-DGS开启力的影响

Table 6 Influence of parameters on A-DGS opening force/kN

表7 参数对MA-DGS开启力的影响

Table 7 Influence of parameters on MA-DGS opening force/kN

8 结论

(1)依据流体泵入方向进行的干气密封槽底粗糙度有序造型设计对于进一步提升干气密封性能有积极作用,MA-DGS较传统无微造型A-DGS相比,特别在低速高压及小槽深时,开启力得到较大提升,有利于提高密封稳定性。

(2)采用激光加工进行干气密封开槽时,依据粗糙度有序微造型设计,可以在简化开槽流程、提高开槽效率及降低开槽成本的同时获得更加优良的密封性能。

(3)干气密封槽底微造型深度和微造型宽间比对干气密封开启力影响在所研究范围内甚于膜厚与转速的影响,而密封端面的槽型结构优化参数不受槽底微造型设计的影响,该结论与彭旭东团队[30]所得表面粗糙度不影响螺旋槽干气密封结构优化参数的结果一致。

由上述比较可知,白桦与落叶松对降雨再分配过程中的测定物质有不同的影响,并且数量改变也存在明显的差异,其中差异最大的是树干径流中含量变化明显,主要是树皮的差异造成,白桦树皮光滑、较薄、枯死树皮少,树干分泌产生有机酸和无机酸可以容易的穿过树皮与外界交换,在弱酸性环境下H+与反应产生H2O和CO2,造成含量下降明显;而落叶松树皮厚、枯死树皮多、条状开裂、两端翘起、表面粗糙,有机酸和无机酸很难穿透树皮进行交换,从而导致上述结果[4,12]。

符号说明

Bm——微造型宽度,mm

Cm——微造型间距,mm

d——介质进口孔径,mm

Fmo——微造型处开启力,N

Fo——密封环端面开启力,N

hg——槽深,μm

N——转速,r·min-1

Ng——槽数

Pm——密封端面压力峰值,MPa

po,pi——分别为进口压力、出口压力,MPa

Q——泄漏量,m3·h-1

rg,rm——分别为密封环的根径、中间半径,mm

ri,ro——分别为密封环的内径、外径,mm

r——密封间隙内流体径向的平均泄漏速度,m·s-1

r——密封间隙内流体径向的平均泄漏速度,m·s-1

γ——间距微宽比

δ——密封环非槽区流体膜厚度,μm

ε——微造型深度,μm

λ——密封端面槽台宽比