摘要: 采用有限元分析软件ANSYS建立干气密封补偿环O形橡胶密封圈二维轴对称模型,对其在不同压缩率与介质压力下的变形、Von Mises应力及密封面处接触压力、接触摩擦应力分布规律进行探讨,确定O性橡胶密封圈易失效位置;分析压缩率和介质压力对其最大Von Mises应力、最大接触压力、最大接触摩擦应力的影响.分析结果表明:O形圈密封最大Von Mises应力、密封面最大接触压力、最大接触摩擦应力随介质压力的增大而增大,在中低压下提高O形圈的压缩率既能提高密封圈的密封性能,也不影响补偿环的追随性.为干气密封补偿环上的O形密封圈结构设计及选型提供参考.

关键词: O形圈密封; Von Mises应力; 压缩率; 非线性有限元分析; 干气密封

O形橡胶密封圈具有结构紧凑、制造简单、拆装方便、成本低廉等特点,是一种适应性很强的密封件,在一般使用条件下,具有良好的尺寸稳定性和长时间保持弹性的能力,主要应用于径向和轴向的静密封,以及速度和压力较小情况下的动密封. 随着密封技术的不断发展和完善,出现了一种称之为干式气体密封[1](dry running gas seal)的新型轴封,这种密封采用气体作为密封介质,是一种新型非接触式轴端密封.

干气密封中密封分为两部分,一个是密封环之间的气膜密封,另一个是辅助O形圈的密封.在干气密封的研究中,大多数在干气密封方向,都是对密封环之间的气膜进行研究,如干气密封稳态微尺度流动场的动压计算[2]、螺旋槽干气密封润滑气膜阻尼系数的计算及分析[3]、T型槽干气密封内微流动特性的数值计算 [4]、节流孔径对静压圆弧槽干气密封端面流场影响的数值模拟 [5]、拟合曲线槽干气密封流场的数值模拟计算[6]、热弹变形下螺旋槽干气密封泄漏量的分析计算[7]等,还有对螺旋槽干气密封中的补偿环进行力变形分析[8],但是关于螺旋槽干气密封辅助O形圈的研究还是比较少.随着对干气密封的不断研究发现,辅助O形圈的密封性能对整个系统的密封性能有很大影响.许多国内外学者对O形密封圈进行有限元分析,得出O形密封圈在不同实际工况下的应力分布情况.吕和祥[9-10]针对橡皮轴对称大变形和橡皮环大变形接触问题提出有效的有限元分析方法.任全彬等[11]也对橡胶O形圈的变形及应力进行了分析.廖日东等[12]对O形圈超弹性接触问题进行了研究.胡殿印和王荣桥等[13]建立固体火箭发动机的橡胶O形圈的二维轴对称模型,采用非线性有限元方法计算O形橡胶圈在库存和工作状态的变形及应力.Barney E.Klamecki 等[14]对O形圈的应变能密度分布以及密封件外壳表面的接触应力进行有限元分析并进行试验验证.得出O形圈在 较低弹性模量下,位于高应变能区域的软性材料将会导致密封材料的永久变形.Nicholas J.Maciejewski[15]对O形圈建立有限元模型,分析不同区域的应力应变关系、材料刚度、应变能密度分布及变形.陈志等 [16]和郑金鹏等 [17]对机械密封用O形橡胶圈进行轴对称有限元分析,分别研究预压缩率和介质压力对 O形圈接触应力、接触宽度和峰值应力的影响及位移幅值、介质压力、压缩率及摩擦系数对其微动特性的影响.

尽管以上对O形圈力学性能进行了不少探索,但是关于专门用在干气密封上O形圈的研究在国内鲜有报道.本文采用有限元模拟软件ANSYS对O形圈进行受力分析,研究O形圈的静力学特性(应力,应变等), 为干气密封补偿环上的O形圈结构设计及选型提供参考.

1 O形圈的有限元方法

干气密封补偿环O形圈所使用的材料是氟橡胶,具有三重非线性,即材料非线性、几何非线性和接触非线性,属于超弹性体.

1.1 材料非线性

本文补偿环结构中的O形圈材料特性可以认为超弹性,在描述橡胶材料的材料非线性中,很多人采用Mooney-Rivlin理论模型。这种模型对描述橡胶类材料的力学特性有很好的适用性,其中橡胶的应变能函数可以用应变或变形张量的纯量函数表示,用应变能函数对应变的偏导数表示应力。其应变能密度函数表达式为

(1)

式中:I1是第 i方向的应变不变量;k是体积弹性模量;C1和C2是Mooney-Rivlin常数,由所选用的橡胶材料的拉压试验数据进行拟合确定.

O形圈材料可以看作超弹性体,引入条件I3=1.应力的表达式为

(2)

式中:S是第二Pilo-Kirchhoff应力张量;W是单位体积变形的应变能函数;E是拉格朗日应力张量分量;C是Cauchy-Gree形变张量分量.

1.2 几何非线性及有限元分析方法

当橡胶受到力的作用产生大变形,变化的几何形状就会出现结构非线性响应.对于橡胶O形圈材料中遇到的大位移问题,由于变形很大,不能忽略应变分量对本构方程的影响,因而会使本构方程呈现非线性.在ANSYS中选用于解非线性问题的方法为牛顿-拉普逊(Newton-Raphson)法.

在O形圈几何非线性问题中,刚度矩阵是几何变形的参数.设变形为δ,结构的平衡方程是一个非线性方程组:

(3)

(4)

令φ(δ)=Kδ-R,用牛顿法求φ(δ)=0的根时,迭代公式分别为

其中,Δδn+1满足:

式中:KTn称为切线刚度矩阵,具体表达式为

(5)

式中:K0为一般线性刚度矩阵,Kσ称初应力矩阵或几何刚度矩阵,KL称为初位移矩阵或大位移矩阵.

对于每一个迭代步,都要求解切线刚度矩阵KTn,从而用Δδn+1进行迭代.在使用牛顿法求解中,由于每次都计算KTn并作三角分解,计算速度相对较慢.直接采用第一次计算所得的切线刚度KT0作为KTn来加速计算,称其为修正的牛顿法.但是该种方法收敛速度较慢,有时出现发散.牛顿法本身的收敛性较好,并且可以用于解决一些高度非线性问题,但对某些特殊的非线性问题,有时需引入阻尼因子.

1.3 接触非线性及有限元分析方法

本文中O形圈安装在补偿环上,并和旋转轴之间存在接触.可以将旋转轴视为刚体,O形圈当作柔性体对待,两者之间的接触是面-面接触,即满足不可贯入条件.在接触过程中,柔性体会发生变形,但是刚体不会进入到柔性体中.在ANSYS软件中,接触问题有许多可以选择的求解方法,如直接约束法、罚函数算法、拉格朗日乘子法以及增广拉格朗日乘子法等.本文采用增广拉格朗日乘子法,该方法既吸收罚函数方法和拉格朗日乘子法的优点,又不增加系统的求解规模,而且收敛速度也比较快.

2 有限元模型的建立

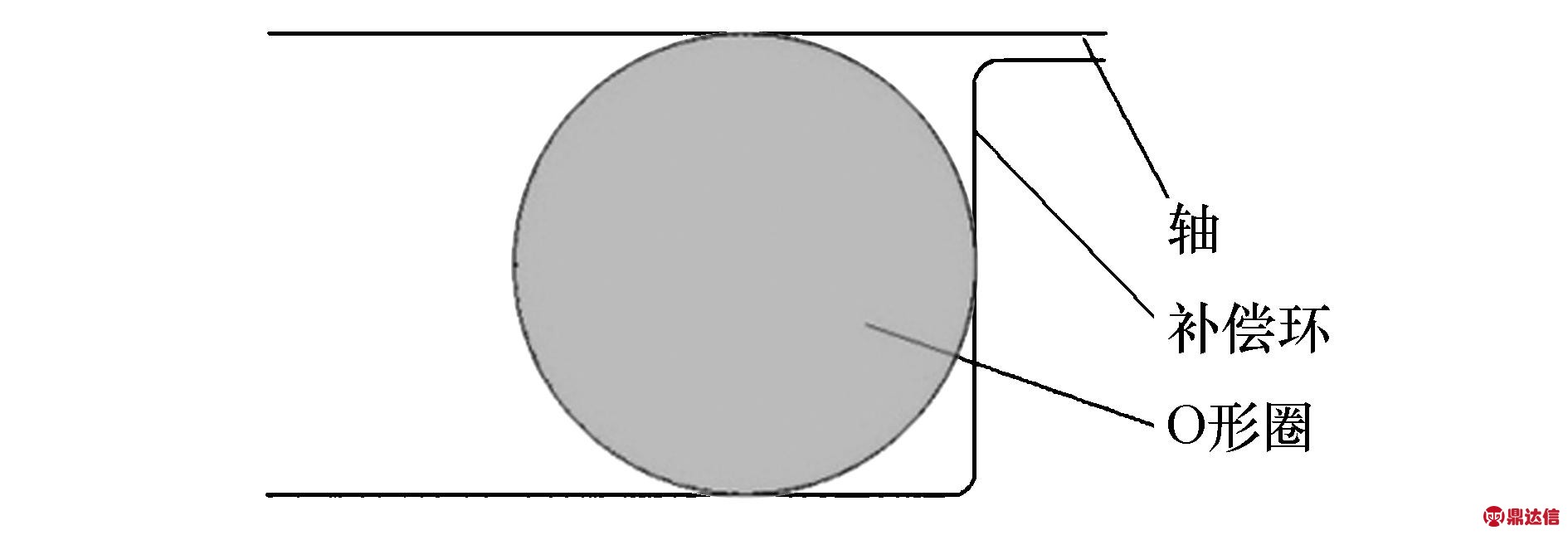

图 1为O形密封圈有限元分析模型,O形密封圈产品规格为71 mm×3.55 mm,材料为氟橡胶,弹性模量E=7.84 MPa,泊松比μ=0.47.由于轴对称性,取密封圈的截面简化为二维分析,假设橡胶材料各向同性且均匀连续.在有限元分析过程中,轴和补偿环的材料为合金钢,弹性模量E=206 GPa,泊松比μ=0.3.合金钢的弹性模量远大于氟橡胶的,所以将轴和补偿环视为刚性体.

图1 O形圈有限元模型

Fig.1 Finite element model of O-ring

橡胶材料的材料参数采用Mooney-Rivlin模型进行计算 [18].采用简化的2参数的Mooney-Rivlin模型W=C10(I1-3)+C01(I2-3) 进行计算.C10和C01是由上文中的C1和C2定义的,并分别与C1和C2意义相同,为待定的Mooney-Rivlin常数,通常需要做橡胶材料的拉压试验,然后通过实验数据拟合得到.由于实验条件有限,采用经验公式进行计算,仅仅有一个C10值,并想在模型中包含一个非零的C01,则可用下面的方法,作一个最佳猜测,假定C01=0.25C10 [19].则求解下面的方程就可得到C10, 6(C10+C01)=E故6(C10+0.25C10)=E,则![]() ,代入数据得C10=1.045 MPa,C01=0.261 MPa.

,代入数据得C10=1.045 MPa,C01=0.261 MPa.

O型圈采用PLANE182单元,划分网格采用自由式划分方法, 节点数为769 ,单元数为730.其中接触单元由接触单元CONTAl72和目标单元TARGEl69配对组成(虚拟单元,未显示).O型密封圈为CONTAl72是接触面,轴和补偿环为TARGEl69是目标面.此类单元具有2个自由度,可在节点的x和y方向上移动.在本文的有限元模型中一共建立三个接触对,由于O形密封圈上方与旋转轴接触建立一个接触对,O形密封圈与补偿环有两个接触位置,从而建立两个接触对,接触类型均为刚体-柔体接触.在求解过程中选择多载荷步进行求解,本文选择两个不同的载荷步,首先在轴的Y方向上施加位移作为预紧力并定义为第一个载荷步,旋转轴X方向设为固定约束,补偿环施加全约束,其次将施加在O形密封圈处的介质压力定义为第二个载荷步,补偿环设为全约束.

3 计算结果分析

本文运用ANSYS软件,设定密封间隙为0.2 mm,对干气密封补偿环上所用的O形橡胶密封圈在不同的压缩率ε(4%、6%、8%、10%、12%、14%)、不同的介质(氮气)压力(0.5、1.5、2.5、3.5、5、15 MPa)进行Von Mises应力分布及密封面接触压力分布的计算和分析.

3.1 相同压缩率不同介质压力下的Von Mises应力分布

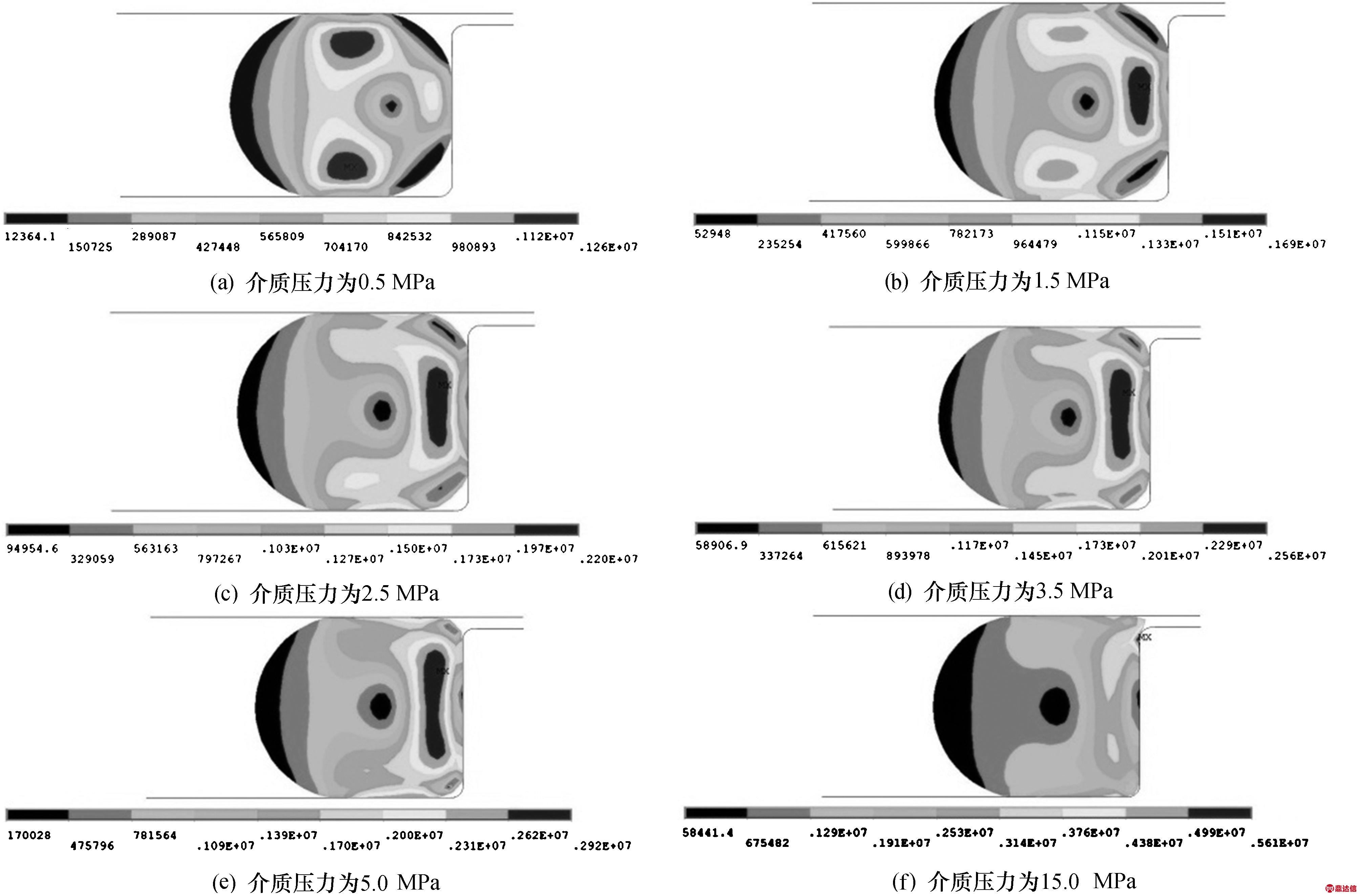

图2为橡胶O形圈在沟槽间隙2 mm、压缩率ε=10%的条件下改变介质压力的大小得到的O形圈变形及Von Mises应力分布.

从图中可以看出,在图2a介质压力较小(p=0.5 MPa)时,最大Von Mises应力还是处于上下两接触面附近.随着介质压力的增大,最大Von Mises应力由中间位置向O形圈与沟槽右侧接触的地方移动,并向上下两侧方向扩张.O形圈变形与Von Mises应力在沟槽中上下成近似对称分布.易出现失效位置位于靠近沟槽右侧接触面处.当所施加的介质压力为15 MPa时,最大Von Mises应力位于沟槽的密封间隙处,O形密封圈部分被挤入密封间隙易出现破坏.

3.2 相同介质压力不同压缩率下的Von Mises应力分布

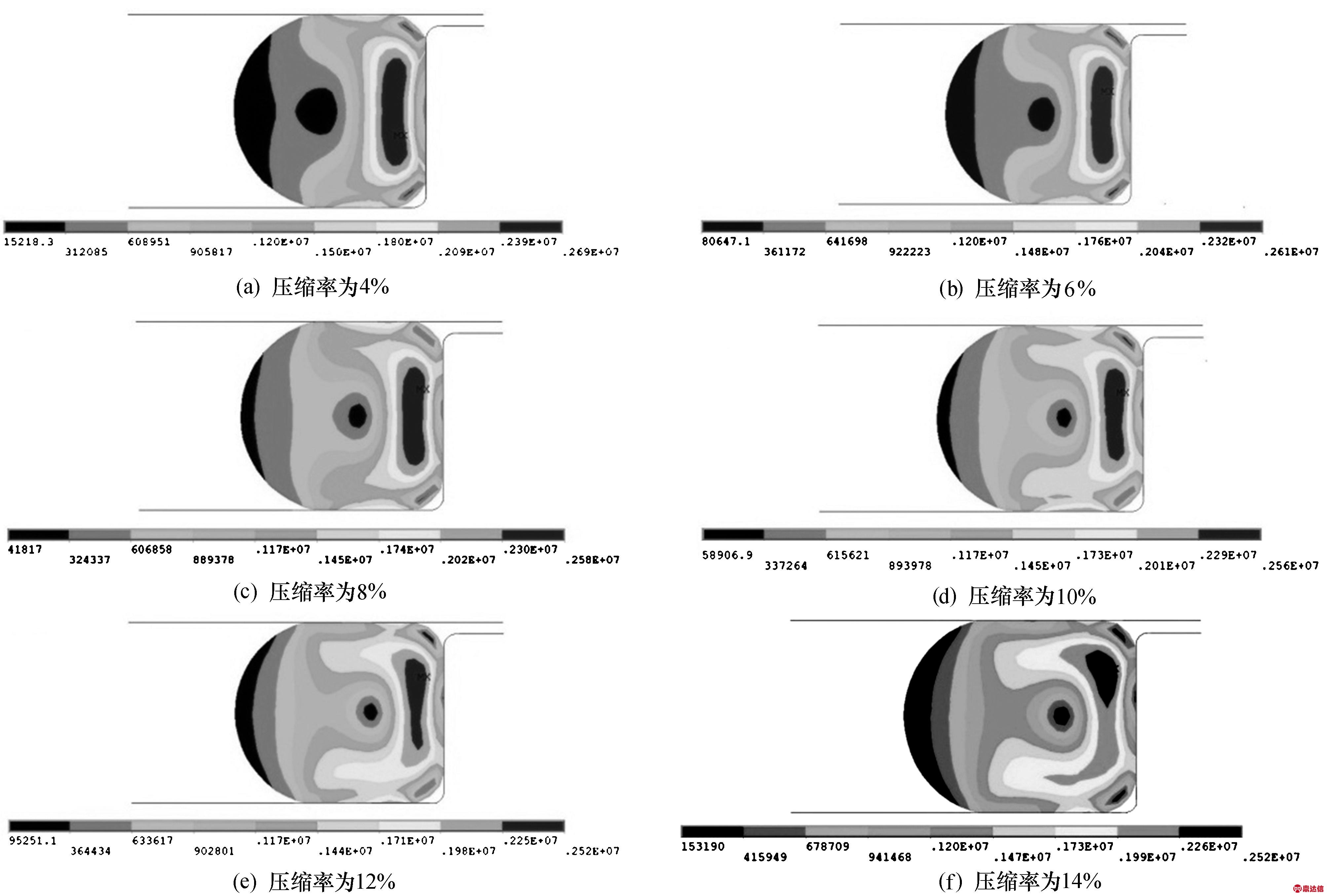

图3为橡胶O形圈在介质压力3.5 MPa的条件下改变压缩率ε的大小得到的O形圈变形及Von Mises应力分布.

当压缩率在4%~8%之间时,Von Mises应力关于沟槽中间在上下两接触面成对称分布,最大Von Mises应力在靠近右侧的接触面上.当压缩率增大到10%~14%时,最大Von Mises应力向沟槽间隙处移动,即最易破坏出现在密封间隙附近处.在压缩率改变的条件下,最大Von Mises应力值变化不大,只是改变了在O形圈内部的应力分布.

图2 不同介质压力下的变形和Von Mises应力分布

Fig.2 Deformation and Von Mises stress distributions under different medium pressure

图3 不同压缩率下的变形和Von Mises应力分布

Fig.3 Deformation and Von Mises stress distribution in case of different compressibility

3.3 不同压缩率下介质压力与最大Von Mises应力、最大接触压力、最大接触摩擦应力的关系

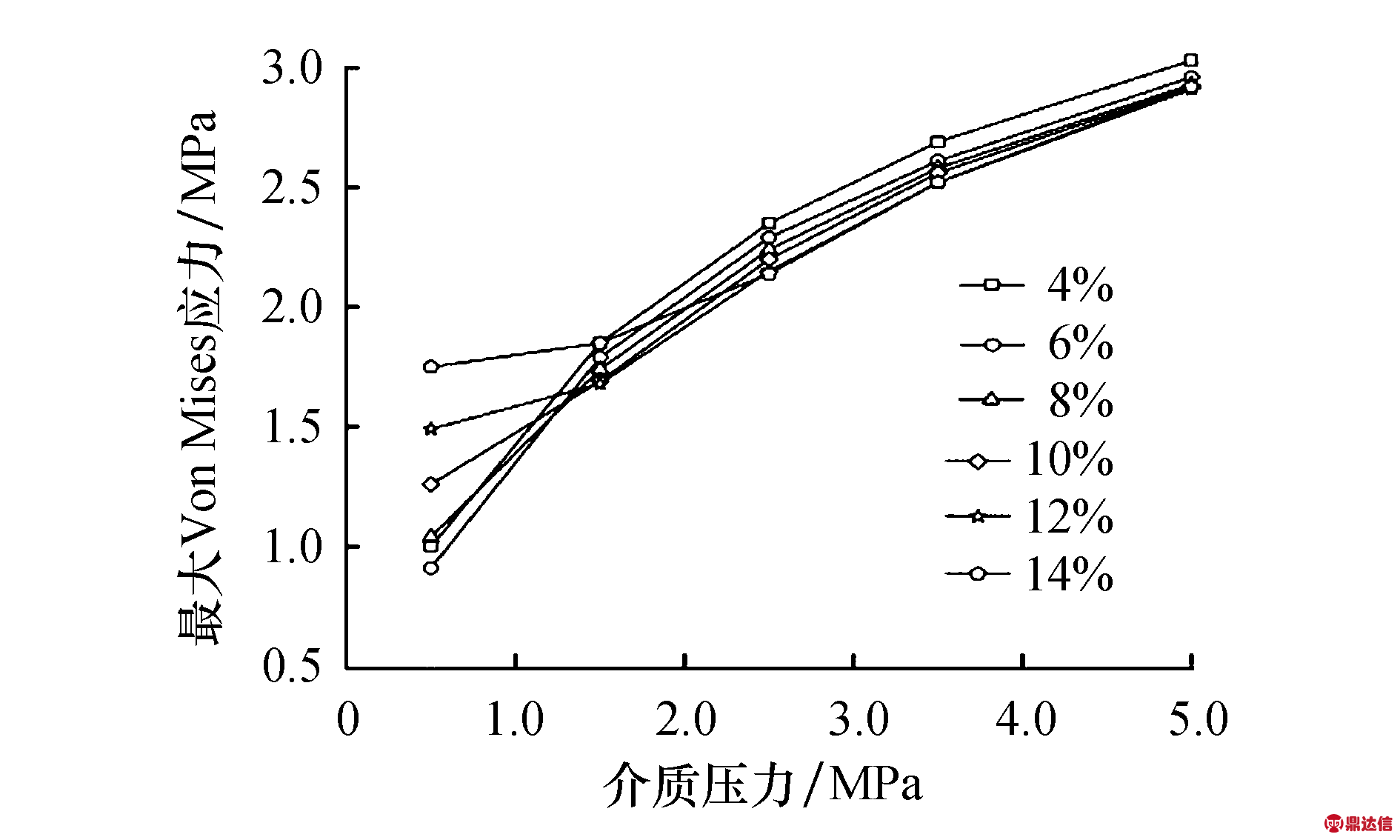

图4为O形橡胶密封圈在不同的压缩率下最大Von Mises应力与介质压力的关系曲线图.从图中可以看出:最大Von Mises应力总是随着介质压力的增大而增大.在介质压力为0.5 MPa时,最大Von Mises应力随压缩率增大而增大.当介质压力在2.5~5.0 MPa 时,最大Von Mises应力随压缩率增大反而降低.

图4 最大Von Mises应力与介质压力的关系曲线

Fig.4 Relation curve of maximum Von Mises stress to medium pressure

图5为O形橡胶密封圈在不同的压缩率下最大接触压力与介质压力的关系曲线图.从图中可以看出:在压缩率一定时,最大接触压力总是随着介质压力的增大而近似呈线性增大.在介质压力一定,最大接触压力随着压缩率的增大而增大.所以在介质压力相等的条件下,提高压缩率能提升O形橡胶密封圈的密封性能.

图5 最大接触压力与介质压力的关系曲线

Fig.5 Relation curve of maximum contact pressure to medium pressure

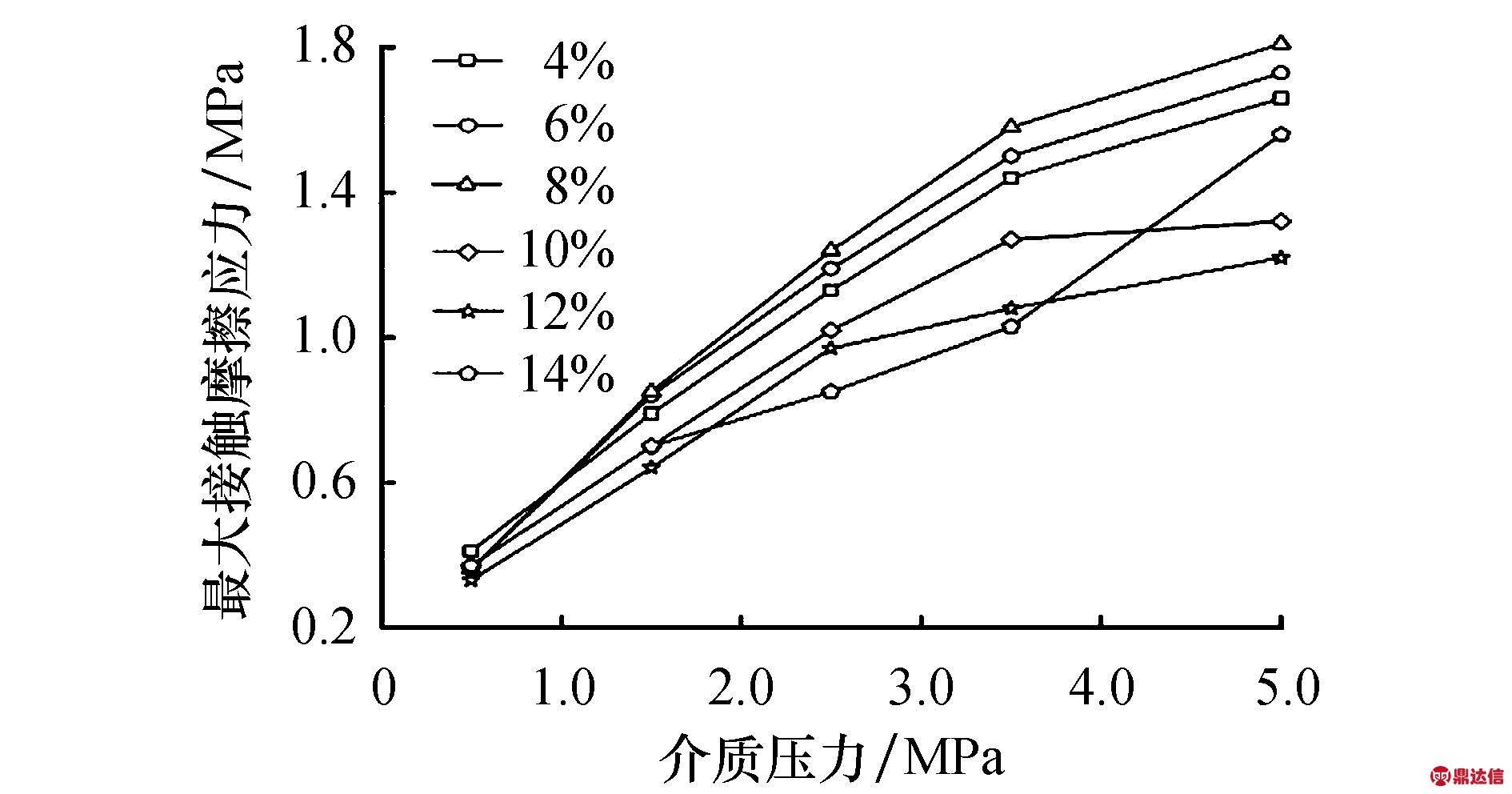

图6 为O形橡胶密封圈在不同的压缩率下最大接触摩擦应力与介质压力的关系曲线图.从图中可以看出:在压缩率一定时,最大接触摩擦应力总是随着介质压力的增大而增大.在介质压力大于0.5 MPa小于1.5 MPa 且在不同的介质压力下最大接触摩擦应力变化不大.在介质压力为1.5~5.0 MPa 之间、相同的介质压力下,压缩率对最大接触摩擦应力的影响较大.摩擦应力的大小对于补偿环上的O形密封圈影响很大,摩擦应力太大,会导致密封圈卡死,影响到主密封浮动性和主端面的追随性.所以可以根据不同的介质压力选择不同的压缩率,在介质压力为0.5~1.5 MPa时采用较大的压缩率可以减小最大摩擦应力.介质压力在1.5~5.0 MPa之间时,将压缩率从8%提高到12%可以大幅度减小最大摩擦应力,从而提高补偿环的追随性.

图6 最大接触摩擦应力与介质压力的关系曲线

Fig.6 Relation curve of maximum contact frication stress to medium pressure

4 结论

1) 在相同的压缩率下,随着介质压力的增大,最大Von Mises应力由中间位置向O形圈与沟槽右侧接触的地方移动,并向上下两侧方向扩张.O形圈变形与Von Mises应力在沟槽中上下成近似对称分布.易出现失效位置位于靠近沟槽右侧接触面处.当所施加的介质压力较高时,最大Von Mises应力位于沟槽的密封间隙处,O形圈部分被挤入密封间隙易出现破坏.

2) 在相同的介质压力下,当压缩率在4%~8%之间时,Von Mises应力关于沟槽中间在上下两接触面成对称分布,最大Von Mises应力在靠近右侧的接触面上.当压缩率增大到10%~14%时,最大Von Mises应力向沟槽间隙处移动,即最易破坏出现在密封间隙附近处.在压缩率改变的条件下,Von Mises应力值变化不大,只是改变了在O形圈内部的应力分布.在介质压力为3.5 MPa下,适当提高压缩率,会引起应力流动,使得最大Von Mises应力位置发生变化,可以确定一个合适的压缩率,使得最大Von Mises应力,出现在密封圈内部,而不是沟槽间隙处,使得密封性能得到提高.

3) 在压缩率一定时,O形密封圈的最大Von Mises应力、最大接触压力、最大摩擦应力总是随着介质压力的增大而增大.在介质压力一定时,最大接触压力随着压缩率的增大而增大,所以适当提高压缩率能增强O形密封圈的密封性能.在介质压力较小时,最大接触摩擦应力随压缩率变化不大.综合考虑,在介质压力较小(1.5~5.0 MPa )时,将压缩率从8%提高到12%,最大接触压力升高,最大接触摩擦应力减小.所以适当提高压缩率可以增强O形密封圈的密封性能,也不会影响到补偿环的追随性.