摘要:利用自主研发的水泥环密封性实验装置研究了套管内加卸压循环作用下水泥环的密封性,根据实验结果得出了循环应力作用下水泥环密封性失效的机理。实验结果显示,在较低套管内压循环作用下,水泥环保持密封性所能承受的应力循环次数较多;在较高循环应力作用下,水泥环密封性失效时循环次数较少。表明在套管内较低压力作用下,水泥环所受的应力较低,应力水平处于弹性状态,在加卸载的循环作用下,水泥环可随之弹性变形和弹性恢复;在较高应力作用下,水泥环内部固有的微裂纹和缺陷逐渐扩展和连通,除了发生弹性变形还产生了塑性变形;随着应力循环次数的增加,塑性变形也不断地累积。循环压力卸载时,套管弹性回缩而水泥环塑性变形不可完全恢复,2者在界面处的变形不协调而引起拉应力。当拉应力超过界面处的胶结强度时出现微环隙,导致水泥环密封性失效,水泥环发生循环应力作用的低周期密封性疲劳破坏。套管内压力越大,水泥环中产生的应力水平越高,产生的塑性变形越大,每次卸载时产生的残余应变和界面处拉应力也越大,因此引起密封性失效的应力循环次数越少。

关键词:水泥环;密封性装置;循环应力;微环隙;疲劳破坏

目前由于水泥环密封性失效而引起的环空带压等现象时常发生,影响了油气井的生产和安全等问题。有学者研究认为水泥环在压裂酸化等作业过程中产生的高应力导致水泥环拉伸破坏,出现径向的微裂缝[1-3],是水泥环密封完整性破坏的原因之一。统计显示即使在固井质量较好的情况下,随着生产时间的延长,环空带压的油气井也呈逐渐增多[4]。在油气井长期生产过程中,由于调产或关井维修等,或者储气库在长期注采作业中,套管内的压力经常发生变化,从而使得水泥环所受的应力也随之改变。对此较多学者对变应力作用下水泥环的密封性进行了研究,并得出了相应的结论。但是都采用数值模拟的方法[5-9],基于某些特殊的假定,特别是建立模型时对水泥环力学变形性能的假定。水泥石的力学变形性能非常复杂,通常与这些假定难以符合,因此可能造成结论的偏差甚至错误。有些物理模拟实验方法虽然尽可能地模拟固井水泥环的井下受力状况,但测试的是水泥石力学性能,而不是抗窜性能[10-12];关注水泥环密封性破坏的模拟实验与水泥环的实际受力状态相差较大[13-14]。

为了研究油气井在长期的生产过程中和储气库在注采作业中,由于套管内压力频繁变化可能引起的水泥环密封性失效问题,本文利用水泥环密封性实验装置,测试在不同套管内循环压力作用下水泥环的密封性,根据实验结果分析水泥环力学密封完整性破坏的原因和机理。

1 实验

1.1 水泥环密封性测试装置

水泥环密封性实验系统包括井筒物理模拟装置、测试装置、压力装置和控制系统等组成。井筒装置包括套管、水泥环和外筒,其中套管外径为139.7 mm,壁厚为7.72 mm,采用油田常用套管材料,钢级为P110;水泥环的厚度为26.7 mm;外筒采用不锈钢,外径244.5 mm,壁厚25.7 mm,采用钢级为N80;模型长度即套管和外筒的长度为1 200 mm,水泥环长度为1 000 mm。测试装置为通过下部密封端进气孔往环空持续注入一定压力的氮气,在上部密封端盖处和外筒上不同部分处分别设置气泡检测孔,并连接气体流量计,进行水泥环密封性破坏时气泡检测和气体流量测试。压力系统可通过往套管内注入或排出水使得套管内压力变化,控制系统可控制套管内压力的大小和循环。

1.2 实验方法

按配比要求搅拌均匀水泥浆(嘉华G级油井水泥+4%降失水剂+44%水),浇入测试设备水泥环环空中,室内常温密封养护7 d后测试水泥环在循环应力下的密封性。加载方式为套管内加压和卸载的循环应力加载方式,达到最大荷载时持续承载5 min然后卸压,卸压至零时同样持续5 min后继续加压,如此反复循环直至水泥环密封性失效。实验加压循环的大小分别为20、25和30 MPa。

2 结果与讨论

2.1 循环加卸载压力和出气量

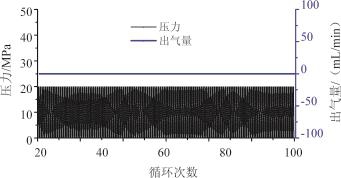

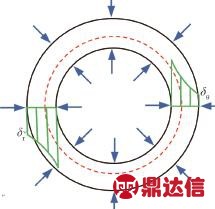

实验测试套管内20 MPa压力作用下循环加卸载100次,出气口没有检测到气泡,水泥环的密封性保持完好,结果见图1。根据内压作用下水泥环的受力特征,可建立厚壁圆筒平面应变问题。在套管内压作用下,套管-水泥环-地层结构体系中水泥环的受力状态如图2所示,水泥环在径向受压,周向受拉力;且水泥环结构的应力分布是不均匀的,拉应力δθ、压应力δr均在水泥环与套管间的一界面处最大,沿着水泥环径向往外逐渐减小,外筒与水泥环的二界面处的应力最小。

图1 20 MPa循环加卸载压力和出气量

图2 内压作用下水泥环的应力状态

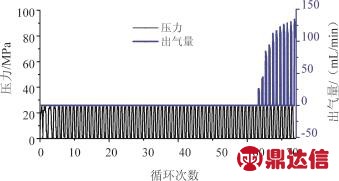

测试的套管内加载25 MPa循环压力作用及检测到的出气量如图3所示。由图3可知,开始几十次加卸压循环作用下,并没有检测到气泡。直至循环作用59次后,在卸压阶段套管内卸压至0.23 MPa时开始检测到有气泡溢出,卸压为零时出气量较小,为26 mL/min。随着加卸压循环次数的继续增加,出气量也逐渐增大,而且在升压时套管受压膨胀挤压水泥环达到密封或降压时开始气窜的压力值也不断增大。如压力循环69次,卸压至0.39 MPa时即开始检测有气泡,且完全卸压时的出气量增至134 mL/min。

图3 25 MPa循环加卸载压力和出气量

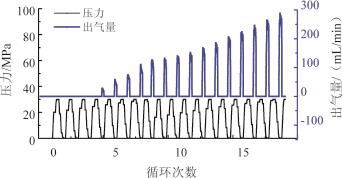

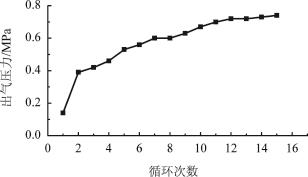

套管内加载30 MPa循环压力作用及检测到的出气量如图4所示,开始气窜后卸载时的出气压力测试结果见图5。

图4 30 MPa循环加卸载压力和出气量

图5 开始气窜后卸载时的出气压力

由图4和图5可知,30 MPa加卸压循环4次后,出气孔开始检测到有气体溢出;同25 MPa循环作用的现象一致,开始时出气量较小,随着加卸压次数的增加,出气量逐渐增大;卸压阶段开始气窜时的套管压力值也不断增大,但压力增加幅度减小且趋于稳定。另外,检测发现气窜均发生在套管与水泥环间的一界面。

2.2 讨论

在套管内压力作用下,水泥环径向的压应力分布并不是均匀的,如图2所示,距套管越近水泥环的应力水平越高,而水泥环与外筒界面处的应力最小。套管内20 MPa加卸载循环100次没有发生水泥环密封完整性破坏现象,说明在20 MPa最大压力作用,套管受力膨胀挤压水泥环所产生的应力,使得整个水泥环仍处于弹性应力状态,卸压时套管完全弹性回缩,水泥环的变形也可弹性恢复。即使加卸载次数较多,但每次水泥环均可弹性恢复,套管和水泥环的变形协调,在界面处没有产生变形不一致。也可能是因为加压时水泥环受力较大的近一界面部位已超过水泥石的弹性受力阶段,进入塑性受力状态,如图2中虚线以内部分,但只产生较小的塑性变形;水泥环的其它部分仍处于弹性应力水平,如图2中虚线以外部分。卸压时水泥环产生的弹性变形可完全恢复,塑性变形不可完全恢复,存在微小的残余应变,导致在界面处和水泥环内部产生拉应力。但残余应变较小,即使循环加卸载多次,残余应变累积产生的拉应力没有超过界面处的胶结强度,不会产生微环隙,没有发生水泥环密封性破坏现象。

当套管内的循环压力最大值为25 MPa时,循环加卸压59次时发生出气现象,而且随着加卸压循环次数的继续增加出气量增大。说明在最大套管内压力25 MPa作用下,水泥环所受的应力超过了水泥石的弹性极限,产生了一定的塑性变形,卸压时不可完全恢复的塑性变形造成的残余应变导致界面处产生拉应力。虽然一次加卸压时产生的拉应力不足以超过界面处的胶结强度而出现微环隙,但随着加卸压次数的增加,水泥环内部固有的微裂纹和缺陷会逐渐扩展和累积,每次加载时产生的塑性变形增加,卸载时的残余应变逐渐增大,因此卸载时界面处的拉应力也会增加。当加卸压循环一定的次数,累积的残余应变产生的拉应力超过界面的胶结强度,界面即出现微环隙,造成密封性破坏现象发生。30 MPa套管内压加卸载作用,4次循环水泥环即发生密封性破坏,其密封性失效机理同上;而且更大应力作用下,水泥环产生的塑性变形也更大,残余应变累积产生的拉应力超过胶结强度的循环次数更少。

开始发生出气后,随着压力循环次数的增加,卸压时的最大出气量也随之增大,如30 MPa压力循环4次后,最大出气量仅为28 mL/min,而压力循环18次后,最大出气量增至298 mL/min,说明微环隙的尺寸在增加。升压时微环隙被挤压至密封或降压时开始气窜的压力值也不断增大,如图5中30 MPa压力循环4次后即第1次气窜时,卸压至0.14 MPa开始出现出气;第15次气窜时压力降至0.74 MPa已经开始出气,同样说明微环隙的宽度在逐渐增大。也证明了随着压力循环次数的增加,水泥环的塑性变形逐渐增加,累积产生的残余应变增大,导致微环隙的产生或宽度的增加。升压时套管内的压力升至较高值,套管产生较大的膨胀才能挤压水泥环,使得微环隙达到密封状态不再出气,或降压时开始出气的套管内压力升高。

气体检测系统测试发现微环隙均发生在水泥环与套管之间的一界面。在套管内压作用下,水泥环应力分布不均匀,无论是压应力还是拉应力,一界面处应力最大,外筒与水泥环的二界面处的应力最小。在荷载作用下,应力较大处水泥石产生的变形较大,可能产生的塑性变形也较大;应力较小处,水泥石可能仍处于弹性受力阶段,只产生了弹性变形。一界面处水泥环受到的应力较大,产生的变形也较大。加卸载循环一定的次数,一界面存在的残余应变大于其它部位,产生的拉应力也最大。在两个界面胶结强度相近的情况下,因此一界面处最易超过胶结强度导致出现微环隙。加压阶段水泥环产生高应力,没有发生密封性破坏,说明水泥环本体没有发生强度破坏无论是拉伸破坏还是抗压破坏而产生微裂纹。在卸载阶段且卸压至较低时失去密封性,且高应力下闭合;说明在本实验条件下,水泥环发生了由于循环应力导致的密封性疲劳破坏出现微环隙,引起水泥环密封性失效。

影响多次加卸载作用下水泥环密封性的因素很多,除了压力的大小外,还有水泥石的弹性模量和强度、水泥环外的约束程度或围压等。同条件下,水泥石的弹性模量越低,在套管内压力作用下,水泥环中产生的应力水平越低,使得水泥环尽可能保持在弹性应力状态,不产生或少产生塑性变形,不发生因疲劳破坏所导致的密封性失效问题,抗循环压力作用的能力越强。水泥石的强度越高,水泥环的应力水平越不易超过其极限弹性强度进入塑性受力状态,水泥环可承受更高的循环荷载。但通常情况下,水泥石的弹性模量越低,其强度也会降低;水泥石强度越高其弹性模量也越大,在套管压力作用下水泥环中产生的应力也越大,因此应选择变形适应能力强的水泥石来满足水泥环的力学密封完整性。另外,根据厚壁圆筒理论分析套管内压作用下水泥环的应力,水泥环外有地层约束或地应力的压力作用产生了围压,约束越强或围压越大,水泥环中压应力会增大,可能使水泥环产生更大的塑性变形;但约束或围压的存在可使水泥环中产生的拉应力降低。水泥环外无约束或围压的自由应力状态下,在套管内压作用时水泥环中产生的压应力最小,水泥环外界面处的压应力为零;但水泥环中产生的拉应力较大,易导致水泥环拉伸破坏。需要说明的是本文中水泥环的养护方式为常温养护,养护时间稍短,密封性测试时水泥石的强度发展较低,因此抵抗套管循环压力值较低。

3 结论

1.在较低压力作用下,水泥环容易产生弹性变形,且卸载时可完全恢复,套管与水泥环的变形协调,压力循环多次不会产生微环隙而导致水泥环密封性失效。

2.在较高压力作用下,水泥环除了产生弹性变形,还产生塑性变形,卸压时塑性变形不可完全恢复,产生残余应变,水泥环与套管变形不协调;随着压力循环次数的增加,残余应变逐渐累积,达到一定程度产生的拉应力超过界面处的胶结强度而出现微环隙,造成水泥环密封性失效。

3.套管内压作用下一界面处水泥环产生的应力最大,塑性变形较大,是循环应力作用下易出现微环隙的部位。